900t提梁机液压行走系统原理分析及其功率匹配

900T提梁机选型与配置分析

三、 成本 费 用( 以柳南 五塘 制梁场 方案 为例 )

1 . 轮 胎式 提 粱机 移 、 装 方案

对 基础要 求 较 低 , 而 轮轨 式提 梁 机对 基础 要 求较 高 , 特 别 是对 少 量 地基 沉 降 , 轮 胎提梁 机 适 应性 更 强 。

表1地基 单 位 面积 受力 对 比表

二、 基 础工 程量

1 9 0 0 T 轮 胎提 梁机( 单 梁单 门架结 构 )

础’

两 台提梁 机 9 2 0 万元 ( 单轨 ) , 使用 费 : 3 4 5 万 元

合计 : 1 6 7 1 . 4 万元( 桩 基础 ) 1 2 8 6 . 7 万元( 扩 大 基础 )

3 占用场地 费用

7 31 2 . 4 m :

不大, 同 时制梁 、 存 梁 区纵 向间距 较 大 , 提 高 了穿预 应力 筋 、 张拉、 压浆 效 率 。

水 稳层 用 量 : C = 7 3 1 2 . 4/ / 1 3 x 1 . 1 ( 水稳 层 扩大 系 数 ) = 8 0 4 3 . 6 m

资 源提供 参 考 意见 。 关键 词 : 9 0 0 T 预 制箱 梁 ; 提梁机; 技 术选 型

一

、

地基 受 力比较

通过 对 地基 单位 面积受 力 作 比较 ( 见表 1 ) , 同 等地 质 条件 下 , 轮胎 提 梁机

钢 轨用 量T l = ( 35 = 1 l 2 . 2 t

I 4 2 0

O . 0 7

0 . 0 6 4

5 . 1 7

1 9 O . 5 6

1 3 5 0

0 . 0 7 0 8

4 轮轨提 粱机

900t运梁车液压系统分析

最 大 功率 ,发 动机 的转 速就会 下 降 ,检测 发动 机 的转 速 ,当其 转速 降低 时 ,减小 液压 泵 的排量 ,使 运梁 车 的速 度降低 ,减小 运梁 车 消耗 的功率 ,防止发 动机 憋

熄火。 3 液 压转 向系统

驱 动 ;泵 的变量 采用 电子 控制 ,根 据车辆 的 实际负 载

9 0 运 梁车 系高技 术含 量 的 “ 一 电一液 ”一 体 0t 机 化产 品。全车 采用 液压传 动 , 即采 用 液压驱 动 、 液压转 向 ,各 行走 桥液压 悬挂 、液 压升 降 ,各 系统均 由微 电 脑 进行 控制 协调 ,整机 实现 各项 功能 ,使 运行 非常机

指令 要求 控 制 ( 阀门 ) 开或关 、 大或 小 , 向油 缸 即随之 转

5 支 腿 控 制 系 统

9 0 运 梁 车 的前 、后 两端 各 安装 2个 液压 支 腿 , 0t 通过 液 压系统 的溢 流 阀设定 每个 支腿 承受 的载荷 ,防 止在 架 梁过程 中混 凝土 箱梁 一端 起 吊后 造成 车架 载荷

悬挂 油缸 均 由微 电子 控制 系统 控制 、协 调工 作 ,使性 能最好 、工作效 率最 高 。

2 液 压 驱 动 系 统

收 稿 日期 :2 0 — 4 2 ;修 回 日期 :2 0 — 5 1 0 80 —1 0 80— 6

转 向机 构 由机 构 、液压 和 电控 3部分 组成 。工 作

维普资讯

第 5期 ( 第 1 O ) 总 5 期

20 0 8年 1 月 O

机 械 工 程 与 自 动 化

M EC HANI CAL ENGI NEERI NG & AUT0M ATI ON

900t提梁机技术描述

附件一:MG900提梁机技术描述1 适用范围和用途MG900提梁机用于武广客运专线20m、24m、32m预制双线整孔预应力箱形混凝土梁在梁场的提升、装卸施工。

能与运梁车配合完成箱梁的装梁作业。

MG900提梁机在空载时能够将大车走行机构转向90度,从而实现在纵横向轨道之间进行行走模式转换,满足预制场不同跨内箱梁的起吊、转移以及为运梁车装梁等工作。

2 工作条件2.1 工作海拔高度:≤2000m2.2 工作环境温度:-20℃~+50℃(气象温度)2.3 工作环境最大风压:工作状态250N/m2非工作状态800N/m22.4 照明:提梁机安装照明灯,满足夜间施工要求。

3、设计标准及技术指标3.1设计标准:《起重机设计规范》 GB3811-83《起重机试验规范和程序》 GB5905-86《起重机械安全规程》 GB6067-85《钢结构设计规范》 GB50017-2003《钢结构施工及验收规范》 GB50205-95《通用门式起重机》 GB/T14406-93《钢结构工程质量检验评定标准》 GB50221-95《钢结构焊缝外形尺寸》 GB10854-89《电气装置安装工程施工及验收规范》 GBJ232-82《京沪高速铁路设计暂行规定》 铁建设〔2003〕13号 《铁路工程施工安全技术规程》 TB10401.1—2003《铁路钢桥保护涂装》 TB/T1527-95《铁路钢桥高强度螺栓、连接施工规定》 TBJ214-92《京沪高速铁路运架设备研制技术条件》 高速办函[2003]23号3.2 技术指标3.2.1 安全系数起升钢丝绳安全系数n≥6吊杆拉伸应力安全系数n≥5结构强度计算安全系数n≥1.5机构传动零件安全系数n≥1.5抗倾覆安全系数n≥1.53.2.2 提梁机利用等级:U03.2.3提梁机载荷状态:Q33.2.4提梁机整机工作级别:A33.2.5提梁机机构工作级别:M44、主要技术性能及要求4.1 额定起吊能力:900t(净起吊重量)4.2 跨度:42.3m(净跨度40.5m)4.3 起升高度:9.5m (起升高度指箱梁起升到最高位置时箱梁顶面至大车走行轨面的距离) 。

900吨运梁车设计计算书

900吨运梁车设计计算书作者:网络发布日期:2010-6-16 [ 收藏评论没有找到想要的知识 ] 一、发动机功率确定(一)、运梁车技术参数:自重:300吨载重:900吨空载速度:0~10Km/h重载速度:0~5Km/h轴线数:16轮胎数量:64轮胎型号:上海双钱26.5R25轮胎空载半径: 0.873m轮胎满载半径: 0.764m最大纵坡:5%,横坡4%活动小车牵引速度:0~3m/min(二)、运梁车负载牵引力计算:取地面滚动阻力系数:0.03 取加速度a=0.15m/s21.空载平地牵引力:空载平地牵引力=空载平地阻力=自重×滚动阻力系数=300×0.03=9吨2.空载平地加速牵引力:空载平地加速牵引力=空载平地阻力+空载加速阻力=自重×滚动阻力系数+自重×加速度=300×0.03+300÷9.8×0.15=13.6吨3.空载爬坡牵引力:空载爬坡牵引力=空载平地阻力+空载坡度阻力=自重×滚动阻力系数+自重×坡度=300×0.03+300×0.05=24吨4.空载爬坡加速牵引力:空载爬坡加速牵引力=空载平地阻力+空载坡度阻力+空载加速阻力=自重×滚动阻力系数+自重×坡度+自重×加速度=300×0.03+300×0.05+300÷9.8×0.15=28.6吨5.满载平地牵引力:满载平地牵引力=满载平地阻力=总重×滚动阻力系数=1200×0.03=36吨6.满载平地加速牵引力:满载平地加速牵引力=满载平地阻力+满载加速阻力=总重×滚动阻力系数+总重×加速度=1200×0.03+1200÷9.8×0.15=54.4吨7.满载爬坡牵引力:满载爬坡牵引力=满载平地阻力+满载坡度阻力=总重×滚动阻力系数+总重×坡度=1200×0.03+1200×0.05=96吨8.满载爬坡加速牵引力:满载爬坡加速牵引力=满载平地阻力+满载坡度阻力+满载加速阻力=总重×滚动阻力系数+总重×坡度+总重×加速度=1200×0.03+1200×0.05+1200÷9.8×0.15=114.4吨(三)、运梁车转向阻力计算:取轮胎滚动摩擦系数=0.03 轮胎滑动摩擦系数=0.7原地转向阻力矩=转向桥负荷×[轮胎滚动摩擦系数×轮胎接地面中心到转向中心线与地面交点间的距离+轮胎滑动摩擦系数×0.5×SQRT(轮胎空载半径的平方-轮胎重载半径的平方)的开平方]其中:转向桥负荷=总重÷转向桥数量=1200÷32=37.5吨轮胎接地面中心到转向中心线与地面交点间的距离=轮距÷2=1.25÷2=0.625m原地转向阻力矩=61224N.M(四)、运梁车活动小车阻力计算:取钢轮与钢轨之间的摩擦系数为:0.05 传动效率为:0.9活动小车牵引力=载重量×钢轮与钢轨之间的摩擦系数÷传动效率=450×0.05÷0.9=25吨(五)、运梁车发动机功率计算:取传动效率为:0.81.行走时最大功率重载平地时发动机功率=重载平地牵引力×重载速度÷传动效率=36×9.8×5000÷3600÷0.8=612.5Kw2.转向功率取转向速度:0.4r/min转向功率=转向桥数量×转向阻力距×转向速度÷9550÷传动效率=32×61224×0.4÷9550÷0.8=102.5Kw3.活动小车需要功率活动小车需要功率=活动小车牵引力×活动小车牵引速度÷传动效率=25×9.8×3÷60÷0.8=15.3Kw4.需要发动机总功率取发动机储备系数为1.2发动机总功率=(行走时最大功率+转向功率)×1.2=(612.5+102.5) ×1.2=858Kw二、行走闭式液压系统元件确定(一)、运梁车马达减速机选型计算:1.最大阻力距最大阻力距=最大牵引力×驱动半径=96×1000×9.8×0.764=718771.2N.M2。

900T提梁机起升卷扬系统平衡阀的控制原理

图 1 液压 卷 扬 机

1 液 压 卷 扬 系 统基 本 介 绍

液 压卷 扬 机采 用 变量 泵 、变 量 马达 和减 速机 驱 动 卷筒 , 可实 现 无 级调 速 , 起 升 平 稳 无 冲 击 ; 扬 机 设 使 卷 首 、 两 级 制 动 , 级 制动 采 用 液 压 系 统制 动 , 级 制 末 首 末

- —・

作者简介: 许利君(92)女, 18一, 河南济源人, 工程师, 研究方向: 学士, 液 压系统及其 控制。

+ - + 一 一— 一 一 —一 — — 卜 + 一 - —

--一 + — - ●

3 小 结

本文 对起 重 机液 压 系统 组 成和 功 能进 行 了简 单介 ห้องสมุดไป่ตู้ ,在此 基 础上 对工 程 上起 重 机液 压 系统 经 常 出现 的

关 键 词 : 压卷 扬 机 ; 衡 阀 ; 士乐 液 平 力 中图 分 类号 : H1 75 T 3. 2 文 献标 识 码 : A 文章 编 号 :0 8 0 1 (0 0 1 — 0 1 0 10 — 8 3 2 1 )0 0 5 - 2

Con r l rncpe f t Baa c Vave n he to P i i l o he ln e l o t Ho si g itn W i d as y t m n ls S se o 0 T Ru be r Gid r f9 0 b r Ty e r e Crne a

c a ec n l d t e e t r s a ao c l t d h ne n lsr c u e a d e p an a d p s i l e h i a rb e ft e b ln e v l e r n ,o cu e h fa u e , n tmial s y t e i tr a t t r n x l i n o sb e tc n c lp o lms o h aa c a v y u u d r g i s l t n a d u a e alo i h a e i s c ie t h n tl t n a d p s ma n e a c e vc ft e b ln e v le u n n t l i n s g , l f i aao wh c r n t t o t e i sal i n o t u r v ao it n n e s r ie o h aa c av .

900吨提梁机说明书

一、概述MGHZ900t提梁机用于200~350km/h铁路客运专线制梁厂,20m、24m、32m双线整孔箱梁的提梁、移梁、装车。

门架结构为单主梁,刚性支腿和柔性支腿支撑。

轮轨式走行;大车行走机构设有顶升油缸和转向油缸,可进行90°转向。

二、主要技术参数额定起吊能力(不含吊具自重) 900t整机自重 480内净跨 40m起吊高度(梁上表面到地面距离) 9.8m最大长度≤45m最大宽度≤14.8m总功率(±15%) 260KW大车最大轮压 21.6t吊梁小车最大轮压 30.6t大车转向顶升支撑油缸设计支反力300吨支撑油缸接地比压≤2.4MPa满负载下,吊梁小车微调移位量±500mm(或200/800mm)横移速度重载0.5m/min空载1m/min 空载提升速度(25%载荷) 0—1.0m/min满负荷提升速度 0—0.5m/min满负荷整机平地行走速度 0—6m/min空载整机平地行走速度 0—10m/min说明:产品的结构如有小的改动,本说明书将不详细列出,请用户以设备为准或函告咨询。

三、MGHZ900型提梁机组成及工作原理本机由主梁、刚性支腿、柔性支腿、大车行走机构、吊梁小车、转向机构和控制系统、梯道栏杆等组成。

(一)主梁主梁为单箱梁,由不同厚度的钢板焊接而成,梁与梁中间用高强度精制螺栓连接,梁的上部装有供起吊小车行走用的滑移钢轨,主梁用高强度精制螺栓固定在支腿的三叉节上。

(二)刚性支腿刚性支腿由两个支腿、一个三节组成、一个横撑、两个斜撑组成,各接点均由高强螺栓连接。

支腿上焊有一排爬梯,操作人员可以利用爬梯进入操作室或向上到达主梁顶部卷扬走台。

注意:本爬梯出厂时设有防护栏,但人员上下时还应注意安全,以防摔伤。

(三)柔性支腿柔性支腿由两个支腿、一个三叉节组成,一个横撑、两个斜撑组成,各接点均由高强螺栓连接。

(四)大车行走机构大车行走机构由八个主动轮箱和二十四个被动轮箱组成。

900t提梁机液压卷扬系统的故障树分析

900t提梁机液压卷扬系统的故障树分析背景介绍900t提梁机是一种工业设备,用于运输重物。

液压卷扬系统是提梁机的重要组成部分,负责提升和下降货物。

然而,在使用过程中,液压卷扬系统可能会出现故障,影响设备的正常运行。

因此,进行液压卷扬系统的故障树分析是必要的。

故障树分析故障树分析是一种系统化的故障分析方法,通过将故障分解成逻辑关系,找到故障的根本原因。

对于液压卷扬系统的故障树分析,可以从以下几个方面进行分析。

1. 液压缸失效液压缸是液压卷扬系统的重要组成部分,负责提升和下降货物。

如果液压缸失效,将导致液压卷扬系统无法正常工作。

1.1 原因分析•液压缸内部零部件损坏•液压缸密封元件老化或损坏•液压缸内部积垢或沉淀物影响液压缸的正常运行1.2 解决方法•更换液压缸内部零部件•更换液压缸的密封元件•清洗液压缸内部,避免沉淀物积累2. 液压系统泄漏液压系统泄漏会导致液压缸无法正常工作,甚至危及设备安全。

2.1 原因分析•液压系统密封不良•液压管或接头损坏•液压油泵故障2.2 解决方法•更换密封不良的部件•更换损坏的液压管或接头•更换液压油泵3. 液压油污染液压油污染会影响液压系统的正常运行,甚至导致故障。

3.1 原因分析•液压油污染•液压油中含杂质•液压油老化失效3.2 解决方法•更换污染的液压油•定期更换液压油,并加入过滤器•保持液压油的清洁和干燥,避免老化失效结束语通过以上对液压卷扬系统的故障树分析,可以分析出故障产生的原因和解决方法。

对于保障设备的正常运行和安全,必须进行液压卷扬系统的定期维护和检查,及故障发生时的及时排除。

900吨提梁机解析

主要结构介绍

4.车轮组

起重机的走行机构由四个轮胎式走行台车组成,单个走行台车 采用2纵列4轴线共8个悬挂,整机共有16×4=64个轮胎。每个轮组 配有一个悬挂油缸,以便搬运机在坡道上行走或通过凸凹不平的路 面时,自动调整对地面的荷载使之均匀一致。悬挂油缸被分为四组, 以保证整个设备均衡。悬挂油缸行程480mm。 走行台车实现起重机满载时能纵向、横向及斜向行走。液压悬 挂设有管路保险系统,在极端情况下,轮组中的轮胎爆裂,能够确 保整车平衡,避免颠覆。 从动轮组由回转支承、转向架、平衡臂、从动轴、轮辋和轮胎 等组成,转向架通过大直径回转轴承与车架联接,大直径回转轴承 既能满足两部分之间作相对回转运动,又是重要的承力元件,能同 时承受轴向力、径向力和倾覆力矩。 主动轮组由回转支承、转向架、平衡臂、轮边减速器、轮辋和 轮胎等组成。

整车概况介绍

2.工作条件 工作海拔高度≤2000m 工作环境温度-20℃~+50℃(主要钢结构 件材质为Q345C) 允许风力: 6级 (工作状态) 11级 (非工作状态) 适应路面:平坦的水泥及压实的级配石路面 工作环境中无易燃、易爆及腐蚀性气体

整车概况介绍

3.主要技术参数与工作性能源自整车概况介绍4、标准与规范 《京沪高速铁路运架设备研制技术条件》 高速办 函(2003)23号 《起重机设计规范》 GB3811-83 《钢结构设计规范》 GB50017-2003 《工程机械通用安全技术要求》 (JB/T6030-2001) 客运专线铁路双线整孔箱梁设计图

二、主要结构介绍

MDEG900t门式起重机主要由主梁、支腿、支腿横梁、车架、 主/从动轮组、支承机构、起升机构、动力系统、液压系统、电 气系统、司机室、梯子栏杆等组成。主要结构则包括主梁、支腿、 支腿横梁、车架、主/从动轮组、支承机构、起升机构、司机室、 梯子栏杆等。 1.主梁 主梁整体重量90t,整体尺寸为46m×3.2m×2.2m,焊接箱 型结构,分段设计,单根主梁最大外形尺寸 15.3m×3.2mm×2.2mm。内部设置有加强筋板以防止局部失 稳。各段之间联接均采用高强度螺栓(10.9级)联接方式,联接 可靠,拆装方便。材料选用Q345C。

900t轮胎式提梁机技术改造方案

技术应用|丨丨(HNOLOGY APPLICATION900t轮胎式提梁机技术改造方案伍小航(中交二公局铁路工程有限公司,陕西西安710065)摘要:轮胎式提梁机主要是搬运重型设备和构件的车辆,被广泛应用到高铁客运专线箱梁搬运等场合中。

在提梁机液压系统中 的重点为转向轮组液压系统,能够提高车辆搬运的性能。

转向轮组液压系统橾作比较稳定,并且使整车的行走比较灵活。

文章以900t轮胎式提梁机作为研究对象,对其进行改造。

通过整体分析,所提方案具有可行•性。

关键词:轮胎式提梁机:仿真:改造 文献标识码:A中图分类号:U445文章编号=2096-4137 (2021) -06-128-02 D O I:10.13535/ki.10-1507/n.2021.06.60Technical transformation plan of 900-ton tire beam lifting machineWU Xiaohang(China Communications Second Public Railway Engineering Co., Ltd., Xi'an 710065, China)Abstract:The tire-type beam lifting machine is mainly a vehicle for handling heavy equipment and components,and is widely used in the handling of box beams on high-speed passenger dedicated lines.The focus in the hydraulic system of the beam lifting machine is the steering wheel hydraulic system,which can improve the performance of vehicle handling.The operation of the hydraulic system of the steering wheel set is relatively stable,and make the vehicle travels more flexible.The article takes900-ton tire beam lifting machine as the research object and reforms it.Through overall analysis,the proposed scheme is feasible.K e y w o r d s:tire beam lifting machine;simulation;transformation转向系统属于轮胎式提梁机主要构成,轮组同步控制为 提梁机主要技术。

TLC900型运梁车液压驱动系统与发动机功率匹配研究

TL C900型运梁车液压驱动系统与发动机功率匹配研究赵静一1 王智勇1 覃艳明2 王金祥21.燕山大学,秦皇岛,0660042.秦皇岛通联重工有限公司,秦皇岛,066100摘要:在分析了机械-液压功率匹配系统原理的基础上,根据液压系统驱动力-速度曲线及参数,提出了适用于TL C900型运梁车液压驱动系统与发动机功率匹配的电液比例功率匹配系统,并给出了控制规律及程序流程图。

试验与现场实践证明,该功率匹配系统满足运梁车驱动性能的要求,可提高运梁车的驱动性能,对其他大型行走工程机械也具有参考和借鉴作用。

关键词:运梁车;液压系统;发动机;功率匹配;电液比例中图分类号:T H137;TU732 文章编号:1004—132X (2007)07—0878—04R esearch on H ydraulic Driving System and E ngine Pow er Matchin T LC900T ransporting Girder V ehicleZhao Jingyi 1 Wang Zhiyong 1 Qin Yanming 2 Wang Jinxiang 21.Yanshan U niversity ,Qinhuangdao ,Hebei ,0660042.Qinhuangdao Tolian Heavy Indust ry Co.,Ltd ,Qinhuangdao ,Hebei ,066100Abstract :On t he basis of analysis of t he t heory of mechanical -hydraulic power match system ,an electro -hydraulic proportional power match system which was suitable for matching TL C900t rans 2porting girder vehicle of t he engine was developed according to t he driving force -speed curve and pa 2rameter ,and t he control rule and p rogram flow chart about t he system were also given.Experiment s and practical applications have indicated t hat t he power match system satisfies t he capability require 2ment s of t he t ransporting girder vehicle and is of great significance to imp rove performance and effi 2ciency of t he t ransporting girder vehicle ;meanwhile it is usef ul for ot her huge driving const ruction machinery.K ey w ords :t ransporting girder vehicle ;hydraulic system ;engine ;power match ;elect ro -hydraulic p roportional收稿日期:2006—10—170 引言TL C900型运梁车是专为铁路客运专线建设研制的,最大载重为9MN ,主要用来将20m 、24m 、32m 双线整孔箱梁从预制场运输至架梁工位,与架桥机配合完成相应的架梁作业[1]。

高速铁路900T箱梁搬运机液压系统概述

2MD L O A 门式搬 运 机的 液压 系统 E9O型

2 1一个 完整 的液 压系 统组 成 . 1 )能源 装 置 :它 是把 原动 机 的能量 转 换成 油液 压力 能的 装置 。 图2 侧走行 回 路原理 图 A 根 据 静压 驱动 流量 与 压力 的关 系 以及压 力取 决 于外 负载 的 原理 ,左 右

1 程概 况 工

中铁 五局 许 昌北 制 梁 场 承 担 着 石 家 庄 至 武 汉 客运 专 线 新 许 特 大 桥 6 8 90 简支 箱梁 的制 梁任 务 ,工期 为l 个月 , l个制 梁 台位 ,工期 紧 、 0孔 0t 2 0 任 务重 、标 准 高 。因 此 ,加 强对 梁场 核 心设 备一 搬运 机 的 学 习总 结 ,尽快

2 )执行 元件 :它 是把 油液 的压 力 能转换 为机 械 能的装 置 3 )控 制 元件 : 它们 是控 制 液 压 系统 中 油液 压 力 、流 量及 流 动 方 向 的

装 置 。如 换 向阀 、 节流 阀 、溢 流 阀 。这 些 元 件 的 有 机 组 合 构成 执 行 元 件 ( 液压 缸 )的控制 回 路 ,以保 证执行 元 件按预 定 的规律 运 动 。 如 4 )辅 助元 件 :它 们 是 除上 述 装置 以外 的其 它 必不 可 少 的装 置 ,如 滤 油器 、 油箱 、管 路及 检 测装 置 ( 力表 、温度 计 等 )等 。它 们对 保 证液 压 压 系统 正常 、可靠 、稳 定而 持久 地工 作是 不可 缺少 的 。

由中铁 科工 集 团设 计 ,其液 压系 统 分为 相 同的A 两侧 ,双 系统 同步 、B 行 车 , 按 照 四 点 起 吊 三 点 平 衡 的 原 理 提 升 和 移 运 90 箱 梁 , 两 台 0T B6 I 1的道 依 兹 ( 冷 )涡 轮增 压柴 油 发动 机 各连 接 一个 四 联泵 ,驱 动 FM O5 水

液压行走马达工作原理

液压行走马达工作原理液压行走马达是一种利用液压能量来驱动机械设备行走的装置。

它通常被应用于各种工程机械设备,如挖掘机、推土机、装载机等,用于提供动力以实现机械设备的行走和移动。

液压行走马达的工作原理是基于液压传动的原理,通过液压系统提供的高压液体来驱动马达内的活塞运动,从而产生转动力,推动机械设备行走。

液压行走马达通常由液压马达本体、减速器、制动器、转向阀、液压传动系统等组成。

其工作原理主要包括液压传动原理和马达内部的工作原理。

液压传动原理是指利用液体传递动力的原理。

液压传动系统由液压泵、油箱、液压阀、液压缸、液压马达等组成,通过液体在封闭的管路中传递压力和动能来实现动力传递。

在液压行走马达中,液压泵将液体从油箱中抽出,并将其压缩后通过管路输送至马达内部。

液体在马达内部推动活塞运动,产生转动力,从而驱动机械设备行走。

马达内部的工作原理主要包括液压马达的工作原理和减速器的工作原理。

液压马达是利用液压能量来驱动的液压动力机构,其内部通常包括定子、转子、活塞、阀板等部件。

当液体进入马达内部时,液压能量将活塞推动,从而产生转动力。

而减速器则用于减速并增加扭矩,以适应不同的行走速度和扭矩要求。

液压行走马达的工作原理可以简单总结为:液压泵将液体压缩后输送至马达内部,液体推动活塞运动,产生转动力,驱动机械设备行走。

通过液压传动原理和马达内部的工作原理,液压行走马达能够提供高效、稳定的动力输出,适用于各种工程机械设备的行走和移动。

总的来说,液压行走马达的工作原理是基于液压传动原理和马达内部的工作原理,通过液体在马达内部的运动来产生转动力,从而驱动机械设备行走。

这种工作原理使得液压行走马达成为工程机械设备中重要的动力装置,为各种工程机械设备的行走和移动提供了可靠的动力支持。

提梁机机械结构与工作原理

提梁机机械结构与工作原理900 t提梁机依照所实现的功能,可分为行走系统、转向系统、悬挂系统、起升系统及吊具移动系统等。

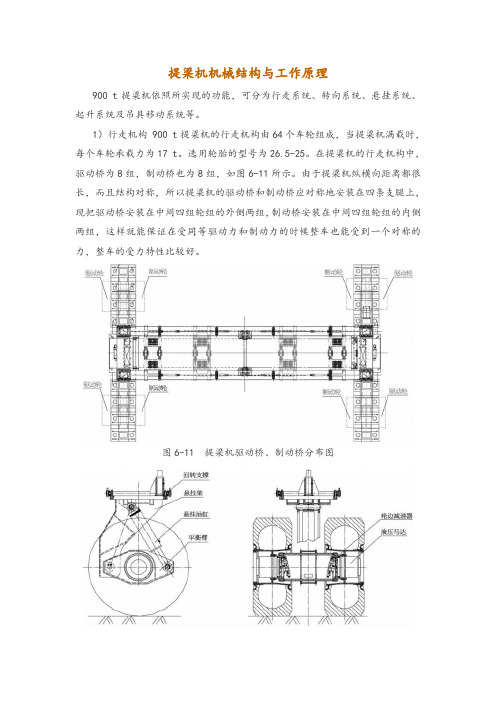

1)行走机构 900 t提梁机的行走机构由64个车轮组成,当提梁机满载时,每个车轮承载力为17 t。

选用轮胎的型号为26.5-25。

在提梁机的行走机构中,驱动桥为8组,制动桥也为8组,如图6-11所示。

由于提梁机纵横向距离都很长,而且结构对称,所以提梁机的驱动桥和制动桥应对称地安装在四条支腿上,现把驱动桥安装在中间四组轮组的外侧两组,制动桥安装在中间四组轮组的内侧两组,这样就能保证在受同等驱动力和制动力的时候整车也能受到一个对称的力,整车的受力特性比较好。

图6-11 提梁机驱动桥、制动桥分布图图6-12 提梁机驱动桥结构图对于提梁机的每组驱动轮,其驱动形式为液压马达驱动,如图6-12所示,两液压马达对称地分布在连接桥的两侧,与两轮相连接。

其中,液压马达选用力士乐的液压马达,型号为A6VE80。

液压马达的输出端通过轮边减速器连接到驱动桥的桥毂上,而桥毂则通过悬挂机构与提梁机的上部固定起来。

液压马达的外壳则固定在车轮的轮毂上,能够随着车轮的转动而转动。

这样当液压马达转动时,减速输出轴固定,马达外壳带动车轮转动。

2)转向机构如图6-12所示,900 t提梁机的64个车轮中,以2个车轮为一个桥组,共分为32组桥组。

其中,每组桥组由一个桥毂和一个悬挂机构控制其转向和悬挂的升降,对于每组轮组的转向,其控制机构为悬挂臂上面的回转支撑,由回转支撑的转动带动轮组的转动。

对于整车而言,其底盘分为四大部分,每部分由8组轮组组成,如图6-13所示,图中每个圆代表一组桥组的回转支撑,8组桥组在底盘对称分布,其中两组轮组作为一对,现取其中一对转向机构进行分析。

图6-13 底盘旋转机构示意图如图6-13所示,O、O′是两个回转支承的中心,两个回转支承分别围绕O、O′转动。

图中B、B′、C、C′绞接在底盘的钢结构上,同整车一同固定,而A、A′则是分别绞接在回转支承O、O′上的。

900吨轮胎式提梁机设计制造关键技术总结

900吨轮胎式提梁机设计制造关键技术总结液压系统安装及调试液压系统应符合GB3766-83《液压系统通用技术条件》的规定及《钢管、铜管、铝管的化学清洗》标准。

液压系统装配前,接头、管路及通道 (包括铸造型芯孔)必须清洗干净,不允许有任何污物(如铁屑、毛刺、纤维状杂质等)存在。

液压系统安装完毕后,根据液压原理图和液压管系图按泵站系统、行走驱动系统、转向系统、悬挂系统、起升系统、支撑系统等分别对回路进行测试。

调试时应注意:1)整个液压系统上机安装、清洗完毕后,须进行抽样检验其系统清洁度,达到10μm标准的有关规定)。

2)启动前,先必须通过泵壳上的回油口向泵内灌注清洁的液压油,并检查三个泵串联的是否牢固和同轴,将各回路调节系统的压力的溢流阀调至零位。

3)调试前,再次仔细检查油箱油位,电气操纵控制开关接线,油路连接是否有误。

4)耐压试验,调节各回路系统压力至工作所需的规定压力。

仔细检查各接头处是否有渗漏和泄漏现象。

5)空载试验对各机构分别进行无负荷状态下的空载试验。

a. 依次启动2台发动机,怠速运行预热后将发动机转速调至1500~1800转/分。

45b.行走试验,通过车速选择旋钮选择速度档位;走行模式选择旋钮选择纵行、斜行或横行;方向十字开关扳动可选择左/右/前/后,用以确定行驶方向;速度手柄控制行驶速度。

使设备在所有档位将所有行走动作运行一次,注意观察是否能够正确完成所有动作、各开关及手柄的动作控制是否准确可靠、速度是否符合要求、转向油缸在转向动作终了时活塞杆的伸出长度是否一致,泵和行走马达有无温度异常等。

c.起吊系统试验,通过吊钩升降选择开关选择吊钩运行模式;升降速度手柄控制方向及速度;吊钩纵、横移操作按钮控制起吊小车纵、横向移动精确对位。

操纵设备在所有模式下各种动作运行一次,注意观察是否能够正确完成所有动作、各手柄及按钮开关的动作控制是否准确可靠、速度是否符合要求、卷扬机及油缸运行是否平稳,泵和卷扬机液压马达有无温度异常、紧急停止按钮及各限位装置是否可靠有效等。

900T提梁机起升卷扬系统平衡阀的控制原理

900T提梁机起升卷扬系统平衡阀的控制原理HvdraulicsPneumatics&Seals/No.10.2010900T提梁机起升卷扬系统平衡阀的控制原理许利君陈浩翟磊(郑州新大方重工科技,450064河南郑州)摘要:起升卷扬系统是提梁机的重要部件,介绍卷扬机液压系统的基本工作原理,对我公司900T提梁机目前配置的平衡阀的液压控制系统工作原理进行详细分析,总结平衡阀的使用特点,对其内部结构进行详细解剖,讲解平衡阀在安装和使用中出现的技术问题,对平衡阀的安装和售后维护具有指导意义.关键词:液压卷扬机;平衡阀;力士乐中图分类号:TH137.52文献标识码:A文章编号:1008—0813(2010)10—0051-02 ControlPrincipleoftheBalanceValveontheHoistingWindlassSystemof900TRubberTyreGirderCraneXULi-junCHENHaoZHAILei (ZhengzhouNewDaFangHeavyIndustryScience&TechnologyCo.,Ltd .)Abstract:Hoistingwindlasssystemisanimportantpartfortherubber-tyregirdercrane,herebelowistointroducethebasic workingprincipleofthewindlasshydraulicsystem,detailedlyanalysethebalan cevalvecontrolsystemonour900trubbertyregirdercrane,concludethefeatures,anatomicallystudytheinternalstructureandexplai nandpossibletechnicalproblemsofthebalancevalve duringinstallationandusage,allofwhichareinstructivetotheinstallationandpo stmaintenanceserviceofthebalancevalve.KeyWords:hydraulicwindlass;balancevalve;RexrothO引言随着武广客运专线的全线开通,我国铁路进入高速时代.900T提梁机作为铁路运架提设备的重要组成部分,主要用于国内时速350km/h,250km/h的铁路客运专线预制场内32m,24m,20m整孔双线箱梁的起吊,转移,以及向运梁车装梁等工作.起升系统在提梁机中起着举足轻重的作用,起升系统由液压卷扬机(见图1),吊梁小车,钢丝绳,专用吊具等组成.图1液压卷扬机1液压卷扬系统基本介绍收藕日期:2olo一03—31液压卷扬机采用变量泵,变量马达和减速机驱动作者简介:许利君(1982一),女,河南济源人,工程师,学士,研究方向:液卷筒,可实现无级调速,使起升平稳无冲击;卷扬机设压系统及其控制.首,末两级制动,首级制动采用液压系统制动,末级制-—?+一-—+一一—一——卜一+一—--—-●一-+3小结本文对起重机液压系统组成和功能进行了简单介绍,在此基础上对工程上起重机液压系统经常出现的故障以及故障原因进行了分析,提出了故障排除方法和故障检查的一般经验,对于确保起重机高效,安全,长周期的运行提供了保证,避免了经济损失和安全事故的发生,具有一定的经济价值.也希望能给起重机工程技术人员及维修人员参考之用.参考文献[1】XiongY.,Lequoc…SAdaptiveControlofaSynchronizing Servo—System[J1.SAETechnicalPaperSeries.1992:1—5.李新德.液压系统故障诊断与维修技术手册【M】.北京:中国电力出版社.2009:3637.马国宏.轮式起重机液压系统常见故障排除[J】.工程机械,2005(2).刘常年.液压伺服系统优化设计理论[M].北京:冶金工业出版社.1989:156~158.刘天成.160马力轮式推土机常见故障的检查与排除IJ1.工程机械,1983(10).曹晓山.对汽车起重机液压系统常出现故障的几点探讨『J1.中国高新技术企业.2009(12).张琴辉.液压综合试验台的研究与开发『JJ.煤矿机械,2010(2).51嘲液压气动与密封/2010年第10期动采用钳盘式制动器在卷筒处制动,保证起升的安全可靠.卷扬液压系统由控制起升卷扬的电液比例阀1.平衡阀2,变量马达和减速机总成3,卷扬机4及部分辅助液压阀组成,如图2所示.卷扬机开始工作时,首先是两位四通电磁换向阀通电,阀芯切换至上位油路接通高压油克服弹簧弹力,卷扬机钳盘式制动器开启.同时通过微电信号控制使比例阀l的阀芯滑移至工作位置,高压液压油由比例阀l进入平衡阀2且先导油先一步打开内置液压制动器随后高压油流入变量马达,最终通过减速机减速增扭来驱动卷扬机动作.图2起升系统液压原理图1一电液比例阀2一平衡阀3一变量马达和减速机总成4一卷扬机2平衡阀的介绍平衡阀主要用于防止立式液压缸活塞的自动下落,平衡超越负载或平衡垂直向下的自重或者用于防止液压马达出现”飞速”,平衡阀原理是在液压缸或马达的回油侧建立背压,使立式液压缸或马达在负载变动时仍能平稳运动.目前我公司选用的主要选用力士乐A6VE107马达和其自带的双向平衡阀(BVD系列), 由前文知平衡阀应在卷扬机下放箱梁时起作用.用以保证箱梁的平稳下落,因此主要分析箱梁下降过程中液压系统工作原理和平衡阀的工作状态.设定当比例阀A口进高压油B口为回油时,液压卷扬机下放钢丝绳,箱梁下落.(1)力士乐平衡阀(BVD).力士乐平衡阀主要用于解决负载下降时在开式回路中工作的液压马达因超速而引起的供油不足.如图3所示为力士乐平衡阀的基本结构,其中A,B口为工作油口, L口为泄漏口,Br口为制动器释放油口,S口为补油口. 工作原理分析:当A口进高压液压油后,油液充满AA油路,高压油通过油道3经阻尼孔2把压力传至制动阀1阀体.制动阀1的阀芯在高压信号推动下克服弹簧调定的开启压力移动至下位使BB1接通,则马达回油接通此时油液压力和弹簧力始终保持动态平衡; 52同时油液把高压信号通过油路5传递至梭阀5并把梭阀钢球推至上位,压力信号继续传递至液控阀6,高压油由液控阀的液控油道进入阀体克服弹簧开启压力把液控阀切换至接通状态,油液经隔断阀7至Br口通过外部管道连接打开减速机刹车,此时马达开始正常工作.若箱梁下落过快出现进油严重不足时,AA油路中油液压力下降较大即动态平衡被打破时,首先是制动阀1阀芯上侧被压缩的弹簧复位,油液经阻尼孔l(阻尼孔1的孑L径大于阻尼孑L2)迅速卸荷,阀芯被推至中位(主阀芯关闭),使BB油道被封死(一级制动启动),与此同时压力降低也使减速机刹车器中的弹簧克服油液压力迫使油液从油路7经Br口流回平衡阀.隔断阀7上的先导油压力保证隔断阀阀芯向上动作,回流油道被切断,油液只能通过L口经油路6泄漏回油箱,减速机刹车制动(二级制动启动),起到平衡保护作用,反之亦然.由于平衡阀中的制动阀阀芯两侧均靠弹簧复位,在长期使用后会出现疲劳变形.导致制动阀阀芯动作灵敏度下降,出现溜钩现象.R9l011l,l3141一制动阀2一阻尼孔13-阻尼孔24一单向阀5一梭阀6一液控阀7一隔断阀8一油路l9~油路2l0一油路311-油路412-油路5l3一油路614一油路7 图3力士乐平衡阀结构3结语由分析知上述平衡阀具有:①结构紧凑,节省空间;②流通阻力小,容积效率高;③经过批量使用,应用广泛,安全性能高等共同特征;力士乐平衡阀的双作用结构可用于马达的两个旋转方向,现场安装简单,不容易出错,因此了解平衡阀的内部原理对现场安装和售后均可起到事半功倍的作用.参考文献【1】黎启柏.液压元件-T~,Ibq’[M].北京:机械工业出版社,1999. 【2】宋俊.液压元件优化【M】.北京:机械工业出版社,1999. 【3】力士乐公司.行走机械用液压及电子控制元件【R】●京:博世力士乐(中国),2005.。

液压行走 原理

液压行走原理

液压行走是一种利用液压原理实现机械设备行走的方法。

它通过液压传动装置将液压能转化为机械能,从而驱动机械设备进行行走操作。

液压行走的主要原理是利用流体的传动特性,通过液压泵将液压油从液压油箱中抽出,经过液压阀控制流量和方向,再通过液压缸使设备进行行走。

液压泵是液压行走的重要组成部分,它负责将液压油从油箱中吸入,并通过压力产生的力把液压油送入液压系统中。

液压阀则用于控制液压油的流量和方向。

液压阀有多种类型,例如换向阀、流量阀和压力阀等,它们通过控制液压油的流通路线和流量,实现机械设备的行走控制。

液压缸是液压行走的执行器,它将液压能转化为机械能,推动机械设备进行行走。

液压缸通常由活塞、活塞杆、缸体和密封装置等部分组成。

当液压油从液压泵经过液压阀流入液压缸时,液压缸内的活塞受到液压力的作用,向外运动,从而推动机械设备进行行走。

液压行走具有传动效率高、传动信号稳定、承载能力大等优点。

它广泛应用于各种工程机械、船舶、航空航天设备和军事装备等领域。

同时,液压行走也需要正确的液压系统设计和维护保养,以确保其正常运行和提高使用寿命。

提梁机控制系统

提梁机控制系统根据900 t提梁机的机械结构和液压系统的特点要求,对其控制系统进行设计。

对于提梁机的电气部分,所有控制器和传感器皆采用24 V蓄电池供电,由于提梁机结构的特殊性,前后控制系统分别由前后发动机的蓄电池单独供电,当发动机工作时,同时给蓄电池供电。

本节主要介绍900 t提梁机各系统的控制对象及相应传感器检测。

1)行走驱动系统由6.3.3节可知,提梁机的行走系统是在一个闭式液压回路里面形成的,可以通过改变泵的流量或者马达的排量实现对其速度大小的控制。

现分别介绍其电气特性与泵的流量或者马达的排量的关系。

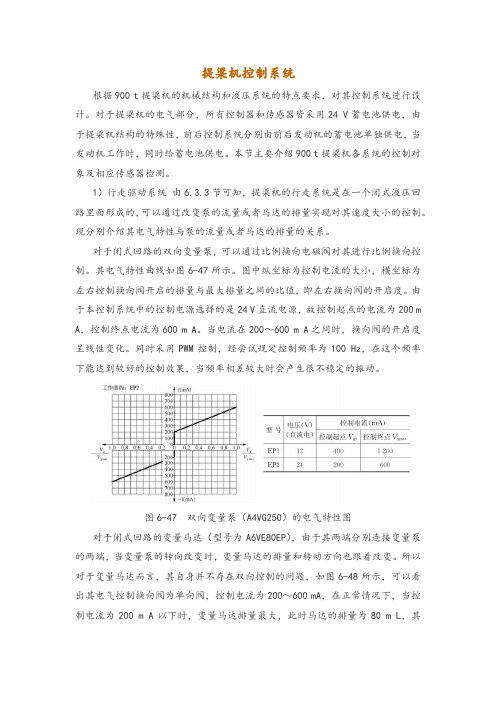

对于闭式回路的双向变量泵,可以通过比例换向电磁阀对其进行比例换向控制。

其电气特性曲线如图6-47所示。

图中纵坐标为控制电流的大小,横坐标为左右控制换向阀开启的排量与最大排量之间的比值,即左右换向阀的开启度。

由于本控制系统中的控制电源选择的是24 V直流电源,故控制起点的电流为200 m A,控制终点电流为600 m A。

当电流在200~600 m A之间时,换向阀的开启度呈线性变化。

同时采用PWM控制,经尝试规定控制频率为100 Hz,在这个频率下能达到较好的控制效果,当频率相差较大时会产生很不稳定的振动。

图6-47 双向变量泵(A4VG250)的电气特性图对于闭式回路的变量马达(型号为A6VE80EP),由于其两端分别连接变量泵的两端,当变量泵的转向改变时,变量马达的排量和转动方向也跟着改变。

所以对于变量马达而言,其自身并不存在双向控制的问题,如图6-48所示,可以看出其电气控制换向阀为单向阀,控制电流为200~600 mA,在正常情况下,当控制电流为200 m A以下时,变量马达排量最大,此时马达的排量为80 m L,其驱动力最大,但是速度最慢,当控制电流为600 m A或者以上时,变量马达的排量最小,即为零排量,这种情况下马达没有排量,故可以作为行走制动使用。

当控制电流为200~600 m A之间时,马达排量呈线性减小,在泵的排量不变的情况下,马达排量减小,转速就相应增大了,但是这种情况下马达的驱动力不大。

900t轮胎式提梁机技术改造

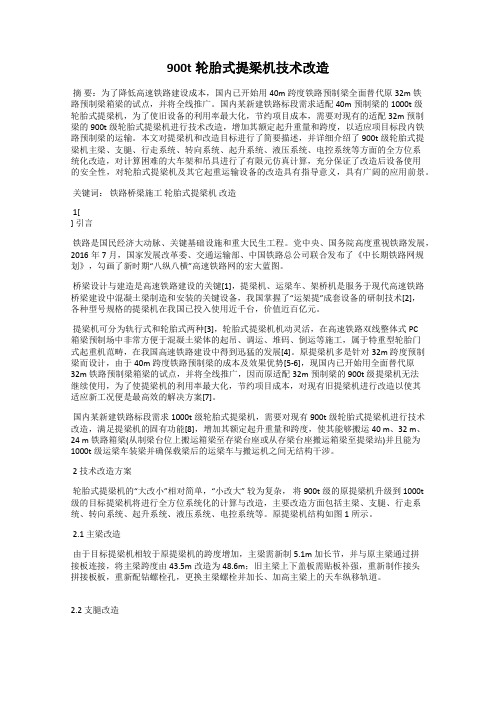

900t轮胎式提梁机技术改造摘要:为了降低高速铁路建设成本,国内已开始用40m跨度铁路预制梁全面替代原32m铁路预制梁箱梁的试点,并将全线推广。

国内某新建铁路标段需求适配40m预制梁的1000t级轮胎式提梁机,为了使旧设备的利用率最大化,节约项目成本,需要对现有的适配32m预制梁的900t级轮胎式提梁机进行技术改造,增加其额定起升重量和跨度,以适应项目标段内铁路预制梁的运输。

本文对提梁机和改造目标进行了简要描述,并详细介绍了900t级轮胎式提梁机主梁、支腿、行走系统、转向系统、起升系统、液压系统、电控系统等方面的全方位系统化改造,对计算困难的大车架和吊具进行了有限元仿真计算,充分保证了改造后设备使用的安全性,对轮胎式提梁机及其它起重运输设备的改造具有指导意义,具有广阔的应用前景。

关键词:铁路桥梁施工轮胎式提梁机改造1[] 引言铁路是国民经济大动脉、关键基础设施和重大民生工程。

党中央、国务院高度重视铁路发展,2016年7月,国家发展改革委、交通运输部、中国铁路总公司联合发布了《中长期铁路网规划》,勾画了新时期“八纵八横”高速铁路网的宏大蓝图。

桥梁设计与建造是高速铁路建设的关键[1],提梁机、运梁车、架桥机是服务于现代高速铁路桥梁建设中混凝土梁制造和安装的关键设备,我国掌握了“运架提”成套设备的研制技术[2],各种型号规格的提梁机在我国已投入使用近千台,价值近百亿元。

提梁机可分为轨行式和轮胎式两种[3],轮胎式提梁机机动灵活,在高速铁路双线整体式PC箱梁预制场中非常方便于混凝土梁体的起吊、调运、堆码、倒运等施工,属于特重型轮胎门式起重机范畴,在我国高速铁路建设中得到迅猛的发展[4]。

原提梁机多是针对32m跨度预制梁而设计,由于40m跨度铁路预制梁的成本及效果优势[5-6],现国内已开始用全面替代原32m铁路预制梁箱梁的试点,并将全线推广,因而原适配32m预制梁的900t级提梁机无法继续使用,为了使提梁机的利用率最大化,节约项目成本,对现有旧提梁机进行改造以使其适应新工况便是最高效的解决方案[7]。

900t提梁机液压行走系统原理分析及其功率匹配

参考文献:[1]孙一康.带钢冷连轧机计算机控制[M].北京:冶金工业出版社,2002.[2]Zhang Wei,Sun Menghui,Wang Yiqun.Research of auto2matic gauge control model in hydraulic screw2down system of strip mill[R].Hangzhou in China:Proceedings of the Sixth International Confer ence on Fluid Power Transmi ssion and Control,2005,4:717-721.[3]王益群,等.虚拟冷连轧机数字仿真研究[J].中国机械工程,2003,14(20):1770-1773.[4]Roman Gorecki,Jan Jeckielek.Simplifying controller forprocess control system with large dead time[J].ISA Trans2 action,1999,38:37-42.[5]吕勇哉,等.前馈调节[M].北京:化学工业出版社,1980.[6]吴春富,等.一种改进型Smith预估控制控制方案[J].山东交通学院学报,2004,12(2):61-63.[7]彭宇宁.前馈2反馈控制系统的Smit h预估控制探讨[J].广西大学学报(自然科学版),1997,22(2):164-166.900t提梁机液压行走系统原理分析及其功率匹配赵静一,孙炳玉,李鹏飞Principle Analysis and Power Match of HydraulicTravelling System of900t Girder MachineZ HAO Jing2yi,SUN Bing2yu,LI Peng2fei(燕山大学机械工程学院流体传动与控制研究所,河北秦皇岛066004)摘要:分析了900t提梁机液压行走系统的工作原理,阐明了闭式液压系统应用于车辆行走系统中存在的问题,提出相应问题的解决方法,并提出了闭式液压系统中功率匹配方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

F > Ff

M R

>

Ff

Δp ·V ·i ·ηm

R

>

Ff

式中 F ———驱动力

Ff ———轮胎与地面间的摩擦力

Δp ———马达进出口压差

i ———行星减速机传动比

ηm ———马达及减速机部分机械效率

R ———驱动轮滚动半径

由以上推导可知 ,减小变量马达排量 ,使得驱动力

F 小于摩擦力 Ft ,即可使得驱动轮停止打滑 。

一个范围 :

p1 < Δp < p2

其中 : p1 与 p2 为根据液压元件向能确定的最佳压力 区间的压力值 。

由于负载是在不断变化的 ,导致马达前后的压差

不断变化 ,这样可以通过调整马达的排量 ,使其压力稳

定在一个比较小的范围内 ,这样液压泵输出的油液压

力稳相对比较稳定 。控制流程图如图 4 所示 。

=

Δ

p ·V ηm

式中 Δp ———液压泵出口进口间压差

V ———液压泵的排量

ηm ———液压泵的机械效率

3. 4 泵与马达的功率匹配

首先 ,对于马达 ,其前后压差太大则泵与马达的寿

命都将大大降低 ,而其前后压差太小又不能将系统的

液压元件充分利用 ,所以 ,希望泵和马达始终工作在一 个压力区间内 ,即泵与马达的进出口压差Δp 稳定在

1. 冲选阀 2 、5. 比例换向阀 3. 变量柱塞马达 4 补油过滤器 6. 变量柱塞泵 7. 单向溢流阀 8. 补油溢流阀 9. 压力切断阀 10. 补油泵电比例变量阀 图 1 单泵双马达行走液压系统原理图

果问题不解决 ,液压泵输出的流量完全被打滑的驱动 轮吸收 ,车辆不能行走 ,且打滑轮胎磨损严重 。原因 为 :驱动力大于路面与轮胎 个 参 考 值 , 例 如

2. 2 差速

图 2 打滑调节流程图

由于所有驱动马达采用并联油路供油 ,液压油可

以根据需要自由地分配流量 ,拐弯时 ,处于不同转弯半

径上的车轮可以自动适应地得到所需流量 。同时 ,压

力相同的液压油又可以确保拐弯时车辆具有足够大的

式如下 :

T

=

Δ

p ·V ηm

式中 Δp ———液压泵出口入口压差

V ———液压泵的排量 ηm ———液压泵的机械效率

而马达端 ,则通过动态调节其排量 ,使工作压差稳

定在压差范围 ( p1 , p2) 内 。 4 结束语

以单泵双马达并联液压系统为例阐述了 900 t 提

梁机液压驱动行走液压系统的原理 ,指出行走液压系

(燕山大学 机械工程学院流体传动与控制研究所 ,河北 秦皇岛 066004)

摘 要 :分析了 900 t 提梁机液压行走系统的工作原理 ,阐明了闭式液压系统应用于车辆行走系统中存 在的问题 ,提出相应问题的解决方法 ,并提出了闭式液压系统中功率匹配方案 。

关键词 :液压行走 ; 闭式液压系统 ; 差速 ; 防滑 ; 功率匹配

以上调节由控制器完成 ,控制器接收马达进出口 压力传感器的压力值 ,作差运算后得到Δp ,然后通过 比较Δp 与预先设定值 p1 , p2 的关系后 ,决定是否调 节马达 ,及调节的方向 。

如取短压力区间 ( p1 , p2) ,则马达与泵近似工作 在恒定压差下Δp 。马达可根据实际负载情况自动调

整排量 ,在大负载情况自动转换为低俗行走 ;低负载时

设挡 。这样 ,通过使变量泵比例换向阀不同电磁铁通

电 ,或 2 个电磁铁均不通电可以满足前进 、后退或停

止。

3. 2 发动机工作特性

如图 3 所示 ,曲线 BA 、SR 分别为发动机的最大功

率输出曲线及最佳比油耗曲线 。发动机在 BA 曲线上

工作可以获得最大输出率 ,而在 SR 曲线上工作则燃

油经济性最好 、功率利用率最高 。发动机工作在曲线

综上所述 ,整个液压行走系统的功率匹配思路如

下 : 通过控制器读取发动机转速 ,从而决定发动机适

当的工作曲线 ,即低转速时接近高比油耗曲线 ,针对这

种情况首先设定马达进出口压差区间 ( p1 , p2) ,使其 偏低 ,而高转速则将使发动机接近高功率曲线 ,压力区

间设置偏高 。发动机输出扭矩可以通过计算得出 ,公

自动转换为高速行走 。

图 4 马达排量调节流程图

3. 5 全局功率匹配

由以上分析可知 ,通过自动调整马达排量 V ,使

其前后压差稳定在一个区间 ( p1 , p2) 内 ,当此压力区 间较短时 ,马达与泵近似认为工作在恒定压差Δp 下 ,

这种情况下 ,相对一定的发动机转速来说液压泵的工

况是不变的 。

2007 年第 12 期

液压与气动

39

900 t 提梁机液压行走系统原理分析及其功率匹配

赵静一 , 孙炳玉 , 李鹏飞

Principle Analysis and Power Match of Hydraulic Travelling System of 900 t Girder Machine

ZHAO J ing2yi , SUN Bing2yu , L I Peng2fei

近高比油耗曲线 ,这样可以防止发动机超负荷而熄火 ,

并获得较高燃料利用率 ;当发动机转速处于高转速时 ,

即 n > n0 ,通过调整变量泵排量 ,使得发动机转速 ———扭矩曲线贴近高功率曲线 ,使得整机获得较大功

率。

其中 ,转速可通过转速传感器测得 ,发动机输出扭

矩经过计算可以获得 ,公式如下 :

M

action , 1999 ,38 :37 - 42. [ 5 ] 吕勇哉 ,等. 前馈调节[M]. 北京 : 化学工业出版社 ,1980. [ 6 ] 吴春富 , 等. 一种改进型 Smit h 预估控制控制方案 [J ] .

山东交通学院学报 , 2004 ,12 (2) :61 - 63. [ 7 ] 彭宇宁. 前馈2反馈控制系统的 Smit h 预估控制探讨 [J ] .

中图分类号 : TH137 文献标识码 :B 文章编号 :100024858 (2007) 1220039203

0 引言 液压传动因其具有良好的无极调速和灵活布局的

特点 ,并且可以进行多种多样的调节和控制 ,特别是与 控制器及传感器电子技术相结合 ,促进了工程机械的 智能化 ,节能化 ,液压传动正在越来越广泛应用于工程 机械中 。900 t 轮胎式提梁机采用行走液压控制系统 ,满足设计要求 ,并具有良好的操作性能 。 1 工作原理

900 t 提梁机液压行走系统相对其他部分的开式系 统而言结构简单 ,现以单泵双马达系统为例进行说明。 如图 1 所示 ,该系统整体而言由 4 部分组成 :比例换向阀、 变量柱塞泵 、单向溢流阀 、补油溢流阀 、压力切断阀及补 油泵的电比例变量泵 、补油过滤器和并联的两台变量液 压马达(包含冲洗阀、比例换向阀和变量柱塞马达) 。

可以通过转速传感器测量各轮的转速 ,然后求得

转速平均值 n0 :

N

∑ni

n0

=

i =1

N

式中 n0 ———转速平均值

ni ———各轮转速

N ———车轮数量

通过控制器循环比较 ni 与 n0 的值 , 当 ni > n0

时 ,减小 ni 对应马达的排量 , 直至 ni = n0 后 , 缓慢将

该马达的排量调回变换前的值 。在具体操作中 , 可以

统中存在的问题并给出了解决办法和闭式系统的功率

匹配方案 。

参考文献 : [ 1 ] 姚怀新. 行走机械液压传动与控制 [ M ] . 北京 :人民交通

出版社 ,2002. [2 ] 安辉 ,等. 车辆全液压行走系统的分析与研究 [J ] . 建筑

机械 ,2005 (5) : 93 - 95. [3 ] 彭天好 ,等. 液压挖掘机全局功率匹配与协调控制 [J ] .

驱动力 。这样的液压回路彻底地解决了车辆的差速问

题 ,较之机械传动结构简单 。

3 闭式行走液压系统功率匹配

3. 1 行走系统控制模式设定

不同于以往机械传动及液压传动行走系统设置多

挡位 。出于操作简便 ,行走控制可设置 3 个挡位 : 前

进 ;停止 ;后退 。具体到前进 ,后退 2 个挡位 ,中间不再

当车辆驱动轮行经光滑路面时 ,可能出现打滑 ,如

收稿日期 :2007205213 作者简介 :赵静一 (1957 —) ,男 ,河北定州人 ,教授 ,博士 ,主 要从事液压技术的科研与教学工作 。

参考文献 : [ 1 ] 孙一康. 带钢冷连轧机计算机控制[ M ] . 北京 : 冶金工业

出版社 , 2002. [ 2 ] Zhang Wei , Sun Menghui , Wang Yiqun. Research of auto2

工程 , 2003 , 14 (20) : 1770 - 1773. [4 ] Roman Gorecki , Jan Jeckielek. Simplifying controller for

process control system wit h large dead time[J ] . ISA Trans2

matic gauge control model in hydraulic screw2down system of strip mill[ R ] . Hangzhou in China : Proceedings of t he Sixt h International Conference on Fluid Power Transmission and Control ,2005 , 4 :717 - 721. [3 ] 王益群 ,等. 虚拟冷连轧机数字仿真研究 [J ] . 中国机械

该系统由单台变量柱塞泵为并联的两台变量马达 供油 ,变量马达通过减速机将扭矩传递给驱动轮 ,完成 行走运动。发动机驱动变量柱塞泵输出高压油 ,油液通