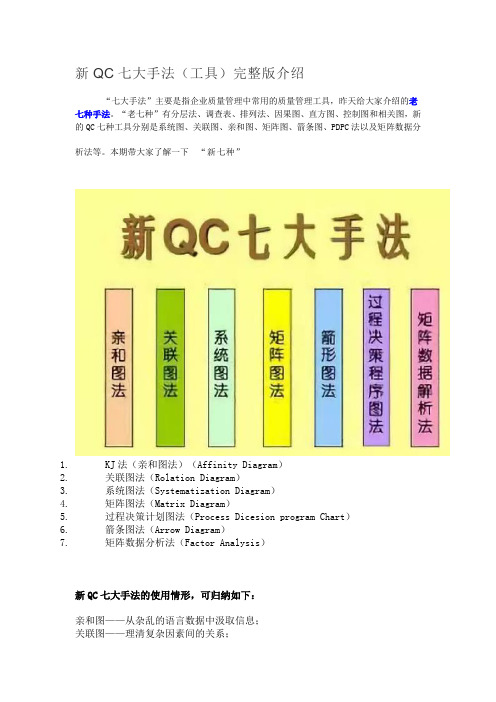

新QC七大手法

QC新7大手法全面详解

QC新7大手法全面详解写在前面1972年,日本科技联盟的纳谷嘉信教授,在全面质量管理建立体系的手法上,又研究和归纳了一套品质管理手法。

这个手法也有7项,有别于原有的「QC七大手法」,被称为「QC 新七大手法」。

这套手法可以快速的从一片混沌复杂的状态中理出问题的头绪,并直接切入问题的核心,规划出许多的解决方案,尔后再从各种可能的解决方案中筛选出最具经济效益的优先方案。

与原先的「QC七大手法」注重数据的收集相比,更加注重从问题提出到有效解决的思维的整理过程。

QC新7种手法分类λ亲和图法(Affinity Diagram)λ关联图法(Interrelationship Digraph)λ系统图法(Tree Diagram)λ矩阵图法(Matrix Diagram)λ PDPC法(Process Decision Program Chart)λ箭线图解法(Activity Network Diagram)λ矩阵数据分析法(Factor Analysis)QC新7种手法用途用途手法内容说明看清问题亲和图法当你处于混沌不清的状态,你需要理清问题,整理出思路的时候使用关联图法展开方案系统图法对于具体的问题,提出解决方案筛选出最佳对策。

矩阵图法实施计划 PDPC法对于问题事件,做出相应的对策实施计划并具体执行箭线图法矩阵数据分析法QC新7种手法益处λ迅速的把握问题。

而不是像无头苍蝇一样到处乱撞,不知道如何下手。

λ有效的解决过程。

强调有效的解决问题,能够每次都踩到点子上。

λ始终在关注重点。

而不幻想什么问题都解决,始终摆精力关注在最重要的方面。

λ全员整体参与。

强调全员参与的重要,进而产生认同感与成就感。

一、亲和图法1. 什么是亲和图法?亲和图法又叫KJ法,是日本学者川喜田二郎(KAWAKITASIRO) 研究开发并加以推广的一种质量管理方法,所谓KJ法,就是针对某一问题,充分收集各种经验、知识、想法和意见等语言、文字资料,通过A型图解进行汇总,并按其相互亲和性归纳整理这些资料,使问题明确起来,求得统一认识和协调工作,以利于问题解决的一种方法。

新QC七大手法

新QC七大手法新QC七大手法的概述:在全面质量管理中,常见的统计手法有“新QC七大手法”与“旧QC七大手法”之分。

旧QC七大手法:新QC七大手法:1.层别法 1.关联图法2.查检法 2.KJ图法3.排列图(柏拉图) 3.系统图法4.因果图法(特性要因图或鱼骨图) 4.矩阵图法5.直方图法 5.数据矩阵分析法6.控制图法 6.PDPC法(过程决定规划图法)7.散布图法7.箭条图法(箭线图法)新七种工具是日本科学技朮联盟于1972年组织一些专家学者,运用运筹学或系统工程的原理和方法,经过多年的研究和现场实践后,于1979年正式提出用于质量管理的。

这“新七种工具”的提出,不是对“老七种工具”的替代,而是对它的补充和丰富。

一般说来,“老七种工具”的特点是强调用数据说话,重视对程的质量控制﹔“新七种工具”基本是整理、分析语言文字资料(非数据)的方法,着重用来解决全面质量管理中PDCA循环的P(计划)阶段的有关问题。

因此,“新七种工具”有助于管理人员整理问题、展开方针目标,可用系统图法、矩阵图法和数据矩阵分析法﹔安排时间进度,可用PDCA法各箭条图法。

70年代以来,特别是1973年“石油危机”后,日本一些质量管理专家学者、公司经理提出“要转向思考性的TQC”。

而思考性的TQC则要求在开展全面质量管理时,应注意以下几点:1.要沔意进行多元评价。

2.不要满中于“防止再发生”,而要注意树立“一开始就不能失败”的观念。

3.要请注意因制宜地趋向“良好状态”。

4.要主意突出重点。

5.要注意按系统的概念开展活动。

6.要积极促“变”,进行革新。

7.要具备预见性,进行预测。

由此,对于质量管理的方法也提出的以下几点新的要求:1.要有利于整理语言资料或性报。

2.要有利于引导思考。

3.要有助于充实计划的内容。

4.要有助于促进协同动作。

5.要有助于克服对实施项目的疏漏。

6.要有利于情报和思想交流。

7.要便于通俗易懂地描述质量管理的活动过程。

新qc七大手法的概念

新qc七大手法的概念新qc七大手法主要有那几种呢,下面为你介绍:1.头脑风暴法(又称脑力激荡法、畅谈法、集思法 )采用不拘形式的会议的方式,引导各与会人员围绕某个中心,广开言路,激发灵感,毫无顾忌,畅所欲言地发表独立见解的一种创造性思维的方法运用。

2.系统图将要实现的目的与需要采取的措施或手段系统地展开,并绘制成图,以明确问题的重点,寻求最佳措施或手段.3.过程决策程序图(PDPC)为完成某个任务或到达某个目标,在制定行动计划或进行方案设计时,充分预测可能出现的障碍和结果,并相应提出多种应变计划的方法。

4.网络图把推进计画所必须的各项工作,按其时间顺序和从属关系安排和编制最佳日程计划,有效实施进度管理的方法.其工具為箭条图(又称矢线图),由甘特图(Gantt Chart),计画评审法(PERT),关键路线法(CPM)发展而成,箭条图是PERT和CPM的结合.5。

矩阵图利用多维思考去逐步明确问题的方法.从问题的各种关系中找出成对要素,用矩阵的形式排列,用不同的符号标示出不同强弱的相互关系,从中确定关键点.寻求解决手段时,如目的能展开為一元性手段时,采用系统图较好;如有两重以上的目的时,其展开用矩阵图较好。

6。

亲和图针对某一问题充分收集各种经验知识、想法、意见等语言文字资料通过汇总,并按其相互亲和性归纳整理,使问题明确起来,求得统一认识和协调工作,利于问题解决.又称KJ法,或A型图解法。

7。

流程图将一个过程(如工艺过程、检验过程、质量改进过程)的步骤,用图的形式表示出来的一种图示技术。

可以用来描述现有的过程,也可用来设计一个新的过程。

一体化质量管理系统(IQMS)简介什么是质量?狭义地说,质量是符合使用者的需求,也就是产品质量。

广义地说,质量就是供应商符合客户的需求,也就是工作质量。

产品质量是怎么来的?为什么要提升质量?一、提升产品质量的需求首先是来源于内部。

企业为了消除潜在的质量风险或损失从而提升产品品牌形象、产品的竞争力、客户服务水平以及降低成本,那么就需要提高产品或服务质量。

新旧QC七大手法

QC旧七大手法QC旧七大手法指的是:检查表、层别法、柏拉图、因果图、散布图、直方图、管制图(SPC)。

QC新七大手法QC新七大手法指的是:关系图法、KJ法(亲和图)、系统图法、矩阵图法、矩阵数据分析法、PDPC法、网络图法。

品管七大手法七大手法:检查表、层别法、柏拉图、因果图、散布图、直方图、控制图☆一、检查表检查表就是将需要检查的内容或项目一一列出,然后定期或不定期的逐项检查,并将问题点记录下来的方法,有时叫做查检表或点检表。

例如:点检表、诊断表、工作改善检查表、满意度调查表、考核表、审核表、5S 活动检查表、工程异常分析表等。

1、组成要素①确定检查的项目;②确定检查的频度;③确定检查的人员。

2、实施步骤①确定检查对象;②制定检查表;③依检查表项目进行检查并记录;④对检查出的问题要求责任单位及时改善;⑤检查人员在规定的时间内对改善效果进行确认;⑥定期总结,持续改进。

☆二、层别法层别法就是将大量有关某一特定主题的观点、意见或想法按组分类,将收集到的大量的数据或资料按相互关系进行分组,加以层别。

层别法一般和柏拉图、直方图等其它七大手法结合使用,也可单独使用。

例如:抽样统计表、不良类别统计表、排行榜等。

实施步骤:①确定研究的主题;②制作表格并收集数据;③将收集的数据进行层别;④比较分析,对这些数据进行分析,找出其内在的原因,确定改善项目。

☆三、柏拉图柏拉图的使用要以层别法为前提,将层别法已确定的项目从大到小进行排列,再加上累积值的图形。

它可以帮助我们找出关键的问题,抓住重要的少数及有用的多数,适用于记数值统计,有人称为ABC图,又因为柏拉图的排序识从大到小,故又称为排列图。

1、分类1)分析现象用柏拉图:与不良结果有关,用来发现主要问题。

A品质:不合格、故障、顾客抱怨、退货、维修等;B成本:损失总数、费用等;C交货期:存货短缺、付款违约、交货期拖延等;D安全:发生事故、出现差错等。

2)分析原因用柏拉图:与过程因素有关,用来发现主要问题。

新QC七大手法

新QC七大手法1972年,日本科技联盟的纳谷嘉信教授,由许多推行全面质量管理建立体系的手法中,研究归纳出一套有效的品管手法,这个方法恰巧有七项,为有别于原有的QC七大手法,所以就称呼为新QC七大手法。

主要运用于全面质量管理PDCA循环的P(计划)阶段,用系统科学的理论和技术方法,整理和分析数据资料,进行质量管理。

常用的质量控制方法主要运用于生产过程质量的控制和预防,新的七种质量控制工具与其相互补充。

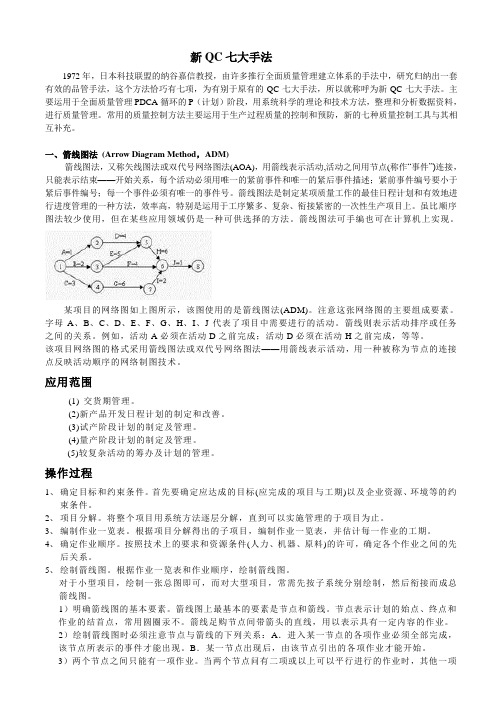

一、箭线图法(Arrow Diagram Method,ADM)箭线图法,又称矢线图法或双代号网络图法(AOA),用箭线表示活动,活动之间用节点(称作“事件”)连接,只能表示结束——开始关系,每个活动必须用唯一的紧前事件和唯一的紧后事件描述;紧前事件编号要小于紧后事件编号;每一个事件必须有唯一的事件号。

箭线图法是制定某项质量工作的最佳日程计划和有效地进行进度管理的一种方法,效率高,特别是运用于工序繁多、复杂、衔接紧密的一次性生产项目上。

虽比顺序图法较少使用,但在某些应用领域仍是一种可供选择的方法。

箭线图法可手编也可在计算机上实现。

某项目的网络图如上图所示,该图使用的是箭线图法(ADM)。

注意这张网络图的主要组成要素。

字母A、B、C、D、E、F、G、H、I、J代表了项目中需要进行的活动。

箭线则表示活动排序或任务之间的关系。

例如,活动A必须在活动D之前完成;活动D必须在活动H之前完成,等等。

该项目网络图的格式采用箭线图法或双代号网络图法——用箭线表示活动,用一种被称为节点的连接点反映活动顺序的网络制图技术。

应用范围(1)交货期管理。

(2)新产品开发日程计划的制定和改善。

(3)试产阶段计划的制定及管理。

(4)量产阶段计划的制定及管理。

(5)较复杂活动的筹办及计划的管理。

操作过程1、确定目标和约束条件。

首先要确定应达成的目标(应完成的项目与工期)以及企业资源、环境等的约束条件。

2、项目分解。

将整个项目用系统方法逐层分解,直到可以实施管理的于项目为止。

新QC七大手法

一、前言:1.何谓新QC七大手法:自从1950年戴明博士赴日教导统计品管后,日本即兴起了全国的品管热潮,并不断研究品质管理,目前日本各企业都实施全员品管、全员改善,不但是课组长、工程师们,就连班组长、基层作业员都极为努力的学习品质管理及相关手法,在现场问题的发掘及改善上,发挥了莫大的效果。

其中最常用,也最适合现场问题改善的QC手法,是为QC七大手法。

即是大家所熟知的特性要因分析图、层别法、查检表、柏拉图、推移图、散布图及直方图,偶而也将管制图列入。

然而,上述这些手法,除了特性要因图外,其它手法都是用在数据收集以后的整理及解析,在尚未收集到数据前的状况,就无法使用,因为在此种状况下,一般都是极为混沌,因素间之关连也甚为复杂。

为了能克服这点,日本科学技术连盟(JUSE)研究归纳出另外一套的QC手法,可资应用,这些手法也是七种,因此就称为新QC七大手法。

新QC七大手法包括了:1.系统图法2.矩阵图法3.关连图法4.KJ法5.PDPC法6.箭头图法7.矩阵数据解析法上述新QC七大手法中之前六项皆是针对语言资料之整理,作成图形表示者,唯有最后一项之矩阵数据解析法是要用到数字资料,是属于多变量解析的一种,方法较为艰难,在一般现场的间题的改善上较少被使用,因此不在本讲座范围内。

2.新QC七大手法之用途:◆可以用于CWQC.TQM的推展上。

◆可以用于语言资料之解析整理。

◆可以用将复杂的问题使人一目了然。

◆可以容易的说服有关人员。

◆可以获得有关人员的支持及协助。

◆可以将事实诚实的呈现出来。

◆可以产生很多宝贵的构想。

◆可以将计划更充实、更具体。

◆可以防止实施项目之欠缺贵漏。

◆可以与QC七大手法合用,达相辅相成之效。

使用新QC七大手法时,仍然必须妥为活用脑力激荡术(Brain Storming)二、系统图法(Systematization Diagram)1.何谓系统图法为达成某种目的,而透过目的⌫手段,目的⌫手段的方式,展开成一连串的手段、策略,使问题的重点得以明确,是以树形的方式有系统的展开的一种方法。

新QC七大手法

v可与因果图结合使用;

v目标、方针、实施事项的展开;

v明确部门职能、管理职能;

v对解决企业有关质量、成本、交货期等问

题的创意进行展开。

38

第四章 系统图

三、系统图的特点 v很容易地对事项进行展开; v易于统一成员的意见;

v容易整理,手段又一目了然;

39

第四章 系统图 四、系统图类型:

结构因素展开型

目的 手段

15

第一章 品管七大手法简介

直方图示例

SL=130

与要求相比偏高

Sμ=160

20

与要求相比偏低

15

正常

10

5

过程变动小

120.5 124.5 128.5 132.5 136.5 140.5 144.5 148.5

过程变动大 規範 16

第一章 品管七大手法简介

七、控制图

v控制图是用于分析和控制过程质量的一种

v品管七大手法: 检查表——收集、整理资料; 排列图——确定主导因素;

散布图——展示变量之间的线性关系;

因果图——寻找引发结果的原因; 分层法——从不同角度层面发现问题; 直方图——展示过程的分布情况; 控制图——识别波动的来源;

3

第一章 品管七大手法简介

一、检查表(数据采集表) v系统地收集数据和累积数据,确认事实并

对资料进行粗略的整理和简单分析的统计图 表。 v注意几点: §用在对现状的调查,以备今后作分析; §对需调查的事件或情况,明确项目名称; §确定数据收集人、时间、场所、范围; §资料汇总统计; §必要时对人员进行培训;

4

第一章 品管七大手法简介

检查表示例

铸造不良情况检查表

项目 地点

新QC七大手法

8. 新QC7大手法在QC手法中的位置

期望能使用的 手法

使用的手法

计划 1 : 浑沌的状态的整理及问题明确化. KJ 法 (感情的) 计划2 : 手段展开 关连图法 (逻辑的)

过去的 QC手法

多变量 解析法

矩阵数据 解析法

矩阵图法

(目的‧‧手段之关连)

系统图法

(對目的作系列 性的手段展开

特性要因图

7

图解

将达成目的的手段、方法,做有系统地展开 目的‧ 手段 目的‧ 手段 目的‧ 手段

范例

目的‧ 1st 2nd‧

独自 学习

评价 3rd

熟读 N7书 自己 先将 N7手法 熟练 范例 收集 &研究 访问 N7 先进公司 參加 N7 讨论会

责任担当 重 要 度

效 果

可 行 度

部门

AIE

行动计划

购买书籍 [ 企业之QC7 大手法] 研究月刊 [品质优良 案例集]

5

(以后的阶段

依 系统图

形式 :

1.中 央 集 中 型 : 如 卫 星 图

要因1

8 4

问 题 点

5 2

7

3 6

2.一 方 集 约 型 : 将必须解决之问题点配置于一侧, 在 依其因果关系& 先后关系 由右而左放置 。

要因1 问 题 点

5 6 7 8

2 3 4

6

3.系统图法

定义

为了达成所决定的目的与目标,依「目的··手段」系列做有系统的展开,以 ·· ·· 寻求最适当手段及策略的方法, 又称树形图或家系图.

5. 在实施过程中,定期的 ,亦或应付异常事态,新问题发生,修正,追加实施项目, 制作2次计划。 6. 反复程序5 的步骤 ,直到 解决为止。

新QC七大手法

新QC七大手法质量管理新七种工具是日本质量管理专家于70年代末提出的,主要运用于全面全面质量管理PDCA循环的P(计划)阶段,用系统科学的理论和技术方法,整理和分析数据资料,进行质量管理。

常用的质量控制方法主要运用于生产过程质量的控制和预防,新的七种质量控制工具与其相互补充。

一、箭线图法箭线图法,又称矢线图法,是网络图在质量管理中的应用。

箭线图法是制定某项质量工作的最佳日程计划和有效地进行进度管理的一种方法,效率高,特别是运用于工序繁多、复杂、衔接紧密的一次性生产项目上。

二、关联图法关联图法,是指用一系列的箭线来表示影响某一质量问题的各种因素之间的因果关系的连线图。

质量管理中运用关联图要达到以下几个目的。

1、制定TQC活动计划;2、制定QC小组活动计划;3、制定质量管理方针;4、制定生产过程的质量保证措施;5、制定全过程质量保证措施。

通常,在绘制关联图时,将问题与原因用“○”框起,其中,要达到的目标和重点项目用“”圈起,箭头表示因果关系,箭头指向结果,其基本图形如下图1所示。

三、系统图系统图,是指系统寻找达到目的的手段的一种方法,它的具体做法是将把要达到的目的所需要的手段逐级深入,如下图2所示。

系统法可以系统地掌握问题,寻找到实现目的的最佳手段,广泛应用于质量管理中,如质量管理因果图的分析、质量保证体系的建立、各种质量管理措施的开展等。

四、KJ法KJ法是日本专家川喜田二郎创造的,KJ是他的名字打头的英文字母缩写。

KJ法针对某一问题广泛收集资料,按照资料近似程度,内在联系进行分类整理,抓住事物的本质,找出结论性的解决办法。

这种方法是开拓思路、集中集体智慧的好办法,尤其针对未来和未知的问题可以进行不受限制的预见、构思、对质量管理方针计划的制定、新产品新工艺的开发决策和质量保证都有积极的意义。

五、矩阵图法矩阵图法运用二维、三维……多维矩阵表格,通过多元因素分析找出问题和造成问题的原因。

矩阵图的基本形式如下图3所示。

《新QC七大手法》

新QC七大手法引言新QC(New Quality Control)是一种基于质量管理的方法论,通过七大手法的应用,旨在提高产品质量和生产效率。

本文将介绍新QC七大手法及其应用。

一、5W1H法则5W1H法则,即Who、What、When、Where、Why和How的法则,是一种提出问题解决问题的方法。

应用5W1H法则,可以帮助我们全面了解产品质量问题,分析产生问题的原因,找出解决问题的方法。

•Who(谁): 通过了解问题的产生和影响范围,确定问题的责任人和相关参与者。

•What(什么): 明确问题的具体表现和影响,分析问题的性质和重要程度。

•When(何时): 定位问题的出现时间和周期,找出问题发生的规律和时间点。

•Where(何地): 确定问题发生的位置和影响范围,查找问题产生的空间规律。

•Why(为什么): 分析问题的原因和产生问题的根源,找出问题产生的因素和环节。

•How(如何): 提出解决问题的方法和措施,制定改进计划和实施方案。

二、PDCA循环法PDCA循环法,即Plan(计划)、Do(执行)、Check(检查)和Act(分析)的循环,是一种持续改进的管理方法。

通过PDCA循环法,可以不断优化产品质量和生产效率,实现质量目标的持续提升。

1.计划(Plan): 制定改进计划,确定目标和策略,明确资源和控制指标。

2.执行(Do): 实施计划,执行改进措施,监控和控制生产过程。

3.检查(Check): 收集和分析数据,评估实施效果,检查目标达成情况。

4.分析(Act): 基于检查结果,总结经验教训,进行问题分析和改进措施调整。

三、因果图因果图是一种通过理解问题的根本原因和相互关系,找出解决问题的关键因素的工具。

绘制因果图,可以通过整理和分类问题因素的方式,梳理问题的逻辑关系,帮助我们全面理解问题的本质。

绘制因果图的步骤如下:1.确定问题:明确要解决的问题或现象。

2.识别因素:列出所有可能的影响因素。

qc七大手法顺口溜

qc七大手法顺口溜

七大手法,教你QC

质量控制,是企业管理的必要环节,

用QC七大手法,提升产品质量效益。

第一法则“三统一”,

标准统一、方法统一、程序统一,

流程一致,质量保障有据可依。

第二法则“四清除”,

清暗示、清迷信、清障碍、清危机,

明确方向,解决问题更高效。

第三法则“五S法”,

整理、整顿、清扫、清洁、素养,

工作环境优化,生产效率倍增。

第四法则“六平衡”,

产品平衡、流程平衡、人员平衡、环境平衡、绩效平衡、供需平衡,稳定平衡,质量持续提升。

第五法则“七检测”,

取样检测、性能测试、外观检查、自动检验、可靠性检验、全面检查、实时监控,

确保质量,细节掌握在手。

第六法则“八改进”,

流程改进、技术改进、设备改进、管理改进、员工改进、客户满意

改进、绩效改进、财务改进,

持续改善,不断创新。

第七法则“九宣传”,

传播质量文化、宣导质量意识、弘扬品质精神、分享成功经验、营

造良好氛围、树立品牌形象、提升市场竞争力、促进社会发展、传承

质量荣誉,

共同发展,质量共赢。

以上七大手法,是QC的精髓要义,

贯彻实施,品质保障事半功倍。

QC七大手法顺口溜,希望能够给你带来启发和帮助,能够在质量

控制方面发挥重要作用。

只有通过不断学习和实践,我们才能不断提

高产品的质量,提升企业的竞争力。

QC七大手法是我们在质量控制过

程中的指导原则,只有深入理解并且灵活运用,才能取得更好的效果。

让我们共同努力,将QC七大手法融入到企业的日常工作中,为提升产品质量做出更大的贡献。

新QC七大手法(工具)完整版介绍

新QC七大手法(工具)完整版介绍“七大手法”主要是指企业质量管理中常用的质量管理工具,昨天给大家介绍的老七种手法。

“老七种”有分层法、调查表、排列法、因果图、直方图、控制图和相关图,新的QC七种工具分别是系统图、关联图、亲和图、矩阵图、箭条图、PDPC法以及矩阵数据分析法等。

本期带大家了解一下“新七种”1.KJ法(亲和图法)(Affinity Diagram)2.关联图法(Rolation Diagram)3.系统图法(Systematization Diagram)4.矩阵图法(Matrix Diagram)5.过程决策计划图法(Process Dicesion program Chart)6.箭条图法(Arrow Diagram)7.矩阵数据分析法(Factor Analysis)新QC七大手法的使用情形,可归纳如下:亲和图——从杂乱的语言数据中汲取信息;关联图——理清复杂因素间的关系;系统图——系统地寻求实现目标的手段;矩阵图——多角度考察存在的问题,变量关系;PDPC法——预测设计中可能出现的障碍和结果;箭条图——合理制定进度计划;矩阵数据解析法—多变量转化少变量数据分析;新QC七大手法概述:新QC七大手法的特点:1.整理语言资料的工具2.将语言情报用图形表示的方法3.引发思考,有效解决凌乱问题;4.充实计划;5.防止遗漏、疏忽;6.使有关人员了解;7.促使有关人员的协助;8.确实表达过程。

9.管理工具,可以应用于QC以外的领域新QC七大手法的五项益处:1.迅速掌握重点--实时掌握问题重心,不似无头苍蝇般地找不到重点。

2.学习重视企划--有效解析问题,透过手法的运用,寻求解决之道。

3.重视解决过程--重视问题解决的过程,不只是要求成果。

4.了解重点目标--拥有正确的方向,不会顾此失彼。

5.全员系统导向--强化全员参与的重要性,进而产生参与感与认同感。

新旧QC七大手法的区别:新七大手法并不能取代旧七大手法,两种品管手法相辅相成。

新QC七大手法

谢谢观赏

加工管子 30分钟

加工盘体 20分钟

钻孔 25分钟

焊接 30分钟

如果用A表示加工管子,B表示加工盘子,C表示钻孔, D表示焊接,则每个工序之间的关系可以列表和绘图 如下:

箭条图

举例

工序

先行工序

时间

A表示加工管子

A

B表示加工盘子

B

C表示钻孔

C

D表示焊接

D

30分

20分

B

25分

AC

15分

2

B

C

1

A

3D

4

某车间照明耗电量大,QCC小组针对此情况运用关联图进 行原因分析。

开关集中控制

管理不严

用一亮八

检查差

乱接灯 乱盖房

照明耗电大

长明灯

责

任

不

灯头多

节电意识差

明

光线暗

缺乏节电教育

厂房低

第二章 系统图

定义:

系统图就是把要实现的目的与需要采取 的措施或手段,系统地展开,并绘制成 图,以明确问题的重点,寻找最佳手段 或措施的一种方法。

应用型(与系统图、矩阵图等联用)

关联图

做法:

决定题目 组成小组 资料收集 用简明通俗的 语言作卡片 逻辑关系连接

讨论修正

文章化

归纳出重点项 目,用双圈标 出。

提出改善对策

关联图

判别方法:

箭头只进不出是问题 箭头只出不进是主因 箭头有进有出是中间因素 出多于进的中间因素是关键中间因素

关联图

举例:

调试 运转

保证 均衡

B2 交付

生产

外购

配件

C1

C2

外购

新QC七大手法

七种工具

新七工具

关联图用于将关系 纷繁复杂的因素 按原因-结果或目 的-手段等目的有 逻辑地连接起来 的一种图形方法。

七种工具

新七工具

树图也叫系统图, 它可以系统地将 某一主题分解成 许多组成要素, 以显示主题与要 素、要素与要素 之间的逻辑关系 和顺序关系。

七种工具

新七工具

矩阵图是以矩阵的形

。达到节省成本的目的。

1﹑头脑风暴法﹕它是采用会议的方式,引导每个人广开言路、激发 灵感,畅所欲言地发表独立见解的一种集体创造思维的方法

2﹑亲和图﹕用于归纳、整理由“头脑风暴”法产生的观点、想法等 语言资料,按它们之间的亲近关系加以归类、汇总的一种图示方法

3﹑关联图﹕用于将关系纷繁复杂的因素按原因-结果或目的-手段等

目的有逻辑地连接起来的一种图形方法。

4﹑树图也叫系统图,它可以系统地将某一主题分解成许多组成要素 ,以显示主题与要素、要素与要素之间的逻辑关系和顺序关系。

5﹑矩阵图是以矩阵的形式分析因素间相互关系及其强弱的图形。它 由对应事项、事项中的具体元素和对应元素交点处表示相关关系的 符号构成 6﹑ PDPC 随着事态的发展,对于可以导致各种结果的问题,确定一个过程使 之达到理想结果的方法。 7﹑箭头图:又称为网络技术(PERT)、临界路线法(CPM),是制 订最佳日程计划,高效率鼓励进度的方法。利用它可以精确计算各 项工程、计划、项目的日程及总日程,明确各项目之间的连接关系 和从属关系,找出关键路线之后,采取措施,不断修改和优化计划 。达到节省成本的目的。

式分析因素间相互关系 及其强弱的图形。它由 对应事项、事项中的具 体元素和对应元素交点 处表示相关关系的符号 构成

七种工具

新七工具

PDPC

QC新七大手法

新QC七大手法1. 关联图法--TQM推行, 方针管理, 品质管制改善, 生产方式,生产管理改善2.KJ法--开发, TQM推行, QCC推行, 品质改善3. 系统图法--开发, 品质保证, 品质改善4.矩阵图法--开发, 品质改善, 品质保证5.矩阵开数据解析法--企划, 开发, 工程解析6. PDPC法--企划, 品质保证, 安全管理, 试作评价, 生产量管理改善, 设备管理改善7. 箭法图解法--品质设计, 开发, 品质改善回答者:cjguan - 高级经理七级 9-3 12:31新旧QC七大手法一、QC七大手法分为:1、简易七大手法:甘特图、流程图、5W2H、愚巧法、雷达法、统计图、推移图2、QC旧七大手法:特性要因分析图、柏拉图、查检表、层别法、散布图、直方图、管制图3、QC新七大手法:关连图、系统图法、KJ法、箭头图法、矩阵图法、PAPC法、矩阵数据解析法计数值:以合格数、缺点数等使用点数计算而得的数据一般通称为计数数据。

(数一数)计量值:以重要、时间、含量、长度等可以测量而得来的数据,一般为计量值,如长度、重要、浓度,有小数点的凡四舍五入都称之。

(量一量)4、QC七大手法由五图,一表一法组成:五图:柏拉图、散布图、直方图、管制图、特性要因分析图(鱼骨图)一表:查检表(甘特图)一法:层别法二、介绍简易七大手法:1、甘特图:用途1、工作进度安排2、查核工作进度3、掌握现况4、日常计划管理用是一种最容易、最有效的一种进度自我管理。

2、统计图(条形图):用途1、异常数据一目了然。

2、容易对照比较。

3、易看出结论。

应用最普通报章、杂志均可看到的图表。

应用到层别法。

3、推移图(趋势图):用途1、数据对时间变化管理使用。

2、可以把握现状、掌握问题点。

3、效果、差异比较。

了解数据差异最简单的方法,应用很广。

次品率、推移图。

4、流程图:用途1、工作内容之表示。

2、容易掌握工作站。

3、教育、说明用。

工作说明、内容之简易表示方法。

QC七大手法概述

24

第四章 系统图

专业知识不足 实施课内专业教育培训

教养不良

公司规章及课

相关杂志心得报告

程不了解

垃圾分类

整理不良

废物规范不佳

排定值日人员

5S

管

物品摆放区无 规划物品放置区

理

表单摆放不当 按工作性质摆放定位

不 良

整顿不良

物品摆放不当 规划摆放顺序

8

第三章 关联图

二、适用范围:

QC七大手法

❖用于纷繁复杂的因果纠缠分析; ❖用于现场问题的掌握; ❖用于市场调查及抱怨分析; ❖用于方针管理的展开 ; ❖用于品质、生产管理与改善。

9

第三章 关联图

QC七大手法

三、关联图的特点:

❖适合整理原因非常复杂的问题; ❖容易取得成员的一致意见; ❖从计划阶段一开始就可以广阔的视野透视 问题;

AP

CD

解析、追根究底 (QC七大手法)

彻底贯彻 实践与决心

7

第三章 关联图

QC七大手法

一、定义:

❖就是把关系复杂而相互纠缠的问题及其 因素,用箭头连接起来的一种图示分析工具, 从而找出主要因素和项目的方法。

❖60年代由日本应庆大学的千住镇雄教授 开发出来的,正式的全名叫做《管理指标 间的关联分析》。

14

第三章 关联图

六、判别方法:

❖箭头只进不出是问题;

QC七大手法 问题

❖箭头只出不进是主因;

主要因素

❖箭头有进有出是中间因素;

中间因素

❖出多于进的中间因素是关键中间因素;

15

QC七大手法

实例 提高表面处理一次送检率的QC课题可运用

关联图进行原因分析。

滚镀机偷停

新QC七大手法(工具)完整版

新QC七大手法(工具)完整版“七大手法”主要是指企业质量管理中常用的质量管理工具,老七种手法,包括分层法、调查表、排列法、因果图、直方图、控制图和相关图。

那么新的Q C七种工具有哪些呢?那就是系统图、关联图、亲和图、矩阵图、箭条图、PD PC法以及矩阵数据分析法。

今天,我们一起来了解一下。

1.KJ法(亲和图法)(Affinity Diagram)。

2.关联图法(Rolation Diagram)。

3.系统图法(Systematization Diagram)。

4.矩阵图法(Matrix Diagram)。

5.过程决策计划图法(Process Dicesion program Chart)。

6.箭条图法(Arrow Diagram)。

7.矩阵数据分析法(Factor Analysis)。

新QC七大手法的使用情形,可归纳如下:亲和图——从杂乱的语言数据中汲取信息。

关联图——理清复杂因素间的关系。

系统图——系统地寻求实现目标的手段。

矩阵图——多角度考察存在的问题,变量关系。

PDPC法——预测设计中可能出现的障碍和结果。

箭条图——合理制定进度计划。

矩阵数据解析法—多变量转化少变量数据分析。

新QC七大手法概述:新QC七大手法的特点:1.整理语言资料的工具。

2.将语言情报用图形表示的方法。

3.引发思考,有效解决凌乱问题。

4.充实计划。

5.防止遗漏、疏忽。

6.使有关人员了解。

7.促使有关人员的协助。

8.确实表达过程。

9.管理工具,可以应用于QC以外的领域。

新QC七大手法的五项益处:1.迅速掌握重点——实时掌握问题重心,不似无头苍蝇般地找不到重点。

2.学习重视企划——有效解析问题,透过手法的运用,寻求解决之道。

3.重视解决过程——重视问题解决的过程,不只是要求成果。

4.了解重点目标——拥有正确的方向,不会顾此失彼。

5.全员系统导向——强化全员参与的重要性,进而产生参与感与认同感。

新旧QC七大手法的区别:新七大手法并不能取代旧七大手法,两种品管手法相辅相成。

新QC七大手法

新QC七大手法1. 关联图法--TQM推行, 方针管理, 品质管制改善, 生产方式,生产管理改善2.KJ法--开发, TQM推行, QCC推行, 品质改善3. 系统图法--开发, 品质保证, 品质改善4.矩阵图法--开发, 品质改善, 品质保证5.矩阵开数据解析法--企划, 开发, 工程解析6. PDPC法--企划, 品质保证, 安全管理, 试作评价, 生产量管理改善, 设备管理改善7. 箭法图解法--品质设计, 开发, 品质改善QC七大手法第一章概述一、起源新旧七种工具都是由日本人总结出来的。

日本人在提出旧七种工具推行并获得成功之后,1979年又提出新七种工具。

之所以称之为“七种工具”,是因为日本古代武士在出阵作战时,经常携带有七种武器,所谓七种工具就是沿用了七种武器。

有用的质量统计管理工具当然不止七种。

除了新旧七种工具以外,常用的工具还有实验设计、分布图、推移图等。

本次课程,主要讲的是QC七大手法,而SPC(管制图)是QC七大手法的核心部分,是本次培训的重点内容。

二、旧七种工具QC旧七大手法指的是:检查表、层别法、柏拉图、因果图、散布图、直方图、管制图。

旧七种工具是我们本次课程的内容,也是我们将要大力推行的管理方法。

从某种意义上讲,推行QC七大手法的情况,一定程度上表明了公司管理的先进程度。

这些手法的应用之成败,将成为公司升级市场的一个重要方面:几乎所有的OEM 客户,都会把统计技术应用情况作为审核的重要方面,例如TDI、MOTOROLA等。

三、新七种工具QC新七大手法指的是:关系图法、KJ法、系统图法、矩阵图法、矩阵数据分析法、PDPC法、网络图法。

相对而言,新七大手法在世界上的推广应用远不如旧七大手法,也从未成为顾客审核的重要方面。

第二章层别法一、定义层别法是所有手法中最基本的概念,亦即将多种多样的资料,因应目的的需要分成不同的类别,使之方便以后的分析。

二、通常的层别方法使用的最多的是空间别:作业员:不同拉、班、组别机器:不同机器别原料、零件:不同供给厂家别作业条件:不同的温度、压力、湿度、作业场所产品:不同的产品别(如同时生产Ni-Cd和Ni-MH电池)时间别:不同批别、不同时间生产的产品其他:如使用不同的工艺方法生产的同种产品别三、应用层别法的应用,主要是一种系统概念,即在于要想把相当复杂的资料进行处理,就得懂得如何把这些资料加以有系统有目的的加以分门别类的归纳及统计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

KJ法

也稱親和圖;(川喜田二郎) 1.對未來、將來的問題,未知的、未 經驗之範圍的問題; 2.有關以上事實,提出意見、構思, 而形成語言資料; 3.就其相互的親和性而統合成圖; 4.解決必要問題的地點形態都很明 確的一種方法

活動步驟:

一.決定主題 二.語言資料的收集: 直接觀察法 語言數據 收集法

要求高 工程能 力

全工程 納入

自主管 理自主 檢查

設備品 質性能 決定制 品品質

工程能力 確保及檢 查能力確 保

關連圖

1. 就是針對原因---結果,目的---手段等具 有的相互關係具繁雜多歧的問題(現象); 2. 就各要因之因果關係依理論性的連接,而 作成『關連圖』; 3 從而引導決定對策的最有效的方法;

作成 品質表

品種單 一化 制品材 料重估 原材料 重估

減少突 發訂單

關連圖活用(單目的)

教育 查核不徹底 標示修正 誤判 英文簡字 簡語自己判 斷錯誤 太過在意 其他變更 作業不徹底 及錯誤 作業裕度 之訂定 變更指示 不明確

市場問題 漏檢

名板表示錯誤

作業分擔不清 無修正指示

誤判

知識不足 能力 指導 教育

……

T型矩陣圖

表示A因素B因素矩陣與A因素C矩陣之組合,亦即 A、B、C三因素間各種對應關係圖

……

C

A

B

C4 C3 C2 C1

a1 b1 b2 b3 b4 ……

a2

a3

a4

Y型矩陣圖

表示A與B、B與C、C與A等因素間三個L型矩陣 各種對應關係圖

X型矩陣圖

表示A與B、A與D、C與B、C與D等因素間四個

L型矩陣各種對應關係圖。如: 管理機能、管理項目、出力情報、人力情報

C型矩陣圖

將A、B、C所屬的各種要因以立體之形狀 表示其特點是以A、B、各要素三度空間 上的點為著眼點,因表示上的困難,可用AB,B-C,C-A三個L型所組成

矩陣圖案例

控制 原料 投入 秤料 秤料混 合投入 集料 送料

硬體機能 柔軟化 自動化 情報記錄

注意事項

1.對欲予以實施之手段,予以評估 2.所展開之手段,可能有個以上,應縱列,以 線連接 3.一邊思考一邊進行得以修正不必要或不 佳之手段 4.由最低層次往最高層次加以確認

類別

首階方針

次階策略

Q-1.整合I/O全球品保組織/ 系統/職責,俾能提昇回饋 速度,掌握全球品質資訊 Q-2.推動製造單位自主品 質改善,以降低客訴案件 ,並提昇製程能力 Q-3.推動GQIS,並結合 PDM系統,以建立完整的 品管資訊系統 Q-4.舉辦品保世幹班,以 提昇KS I/O品管素質

PDPC法與FAT比較 1.體系的舉動並非部份的而是整體掌握,因 此可作大局的判定

2.體系的狀態的變動可時系列在掌握

3.以體系的舉動為中心,為要把握對體系的 輸入和輸出的關係,將“不好的狀態”舉 出來,就其發生的原因可伴隨體系的舉動 追查,由某輸入出發順次追查體系的舉動 4.只要對體系有基本的了解即可以使用

5.檢查流程圖,是否有遺漏處

6.粘貼卡片,用細線圈住某些要點、過程,記 錄基本資料

對不型 號的機 台進行 檢討 檢討提 高製造 設備的 速度

以速度高的 機械為典型 再檢討提高 速度 其他型號 依舊 收集機台 製造廠家 的情報 確保購 得零件 確保內部 製造零件

新QC七大手法在QC手法中的位置

期望能使用手法 可以使用手法 過去使用QC手法

Plan1:混沌事象的整理及總是的設定

KJ法(感情的) 關連圖(邏輯的) Plan2:手段展開 矩陣數據 解析法

多 變 量 解 析 法

矩陣圖法 (目的及手段 的關連能知道)

系統圖法 (對目的或多段目的 作系列性的手段展開)

作業指導不徹底 作業不了解者多

性格 環境

優點:

•表明本意

•改善成員的合作關係

•容易獲得一致的同意

•容易獲得協助 •能產生解決問題的構想

系統圖法

定議

系統圖法就是為達成目的或目標,所必頇的 手段策略以樹關圖表示,系統性展開而制作 成系統圖 系統圖法:對問題有全面性的了解,并且明 確掌握問題點,追求出最適當對策的一種方 法2 目的 手段 目的 手段 手段 目的 手段

5.查看人無遺漏交點,互相討論取得共識

注意事項

1.期望權重=對象權值/對象公值總和 2.特點在於依豐富的經驗,取行高度資 訊進而分析解決問題 3.交叉點的層別化:非常重要,很重要,一般 4.縱橫軸的要素分析可避免一邊於抽象,另 一邊過於詳細之情形發生

優點:

1.累積經驗,理出頭緒並找出重點

2.要素間關係明確,可掌握全體構成狀況

製作方法有兩種

1.層次展開型:一邊進行問題的解決作業 一邊搜集資料,遇上新對象或新狀況時, 隨即標識於圖上 2.強制連結型:進行作業前,為達成目標在所有 過程中,事先提出有阻礙的因素,並訂出對策 標示於圖上。

步驟:

1.PDPC法記號的理解: 達成的目標 2.將主題及預計的目標寫在卡片上 3.寫出現在所知道的各項事實 4.針對事實,展開對策的擬定

Cost 成本

降低營 業成本 ,提高 競爭力

1.採購Cost Down 15%

C-1.營業成本↓15%,提高資產 利用率 2.人均生產力↑30% 3.設備稼動↑20% 4.存貨周轉率:10轉

2000年主要工作

方法

矩陣圖法 是一種多元思考,使問題更明確的一種方法

在問題的事象中找尋相對的要素,以行與列 配置,以其交點表示各要素是否有相關連

2.技術開發題目的作實施計劃的策定 3.在體系中重大事故的預測及其對策的策定 4.製造工程中的不良對策

PDPC,FMEA與FAT FMEA(Failure mode and effect analysis)是由 構成體系或制品的支或零件等的個個機能或 潛在具有的故障模型出發,評價對上位體系的 影響度,由下位向上位的解析方向 FAT(Fault tree analysis)則是提出一個“不 希望有的狀態”就其原因事象自上位往下樹 木的枝般擴展開,解析進行到可採取對策處 置的基本的故障要因。

文獻調查法

面談調查法

面談閱覽法 個人思考

BS法 想起法 內省法 1人 BS法

活動步驟:

三.重新確認修正語言

事實資料 推定資料 預測資料 意見資料 是 大概是 應該是 將變成 應該做 必須做

四.語言資料的卡片化 五.卡片的匯總、區分

ห้องสมุดไป่ตู้

活動步驟:

六.卡片編號 七.製作親和圖:

KJ法案例

推進全數良品,全組織的參與或自主檢查的徹底

用途: 1.復雜因素相糾纏的工程解析 2.由市場調查資料,以求品質的把握點 3.復雜的品質評價

4.功能特性的分類體系

步驟: 1.搜集資料並整理之;將所有的數據按 類別進行分組 2.求各組相關系數

R (Xi X)(Yi Y) (Xi X)2 (Yi Y)2

2.1先分別求 (Xi X) 與 (Yi Y) 2.2再分別求 (Xi X)2 與 (Yi Y)2

3.整合其它種類的圖表,表現真正問題所在

4.以多次方式之觀察,找出潛在之各項要素

矩陣數據解析法

矩陣圖與要素間的關連,在可以定量化的情況( 事以獲得交點的數據),由此計算使更易於整理 的方法

用途:

1.復雜因素相糾纏的工程分析

2.由市場調查資料,以求品質的把握點

3.復雜的品質評價 4.功能特性的分類體系

4.此分析法用最小帄方法

PDPC法

也稱過程決定計劃圖;P-Process,D-Decision P_Program,C-Chart;針對為了達成目的或 計劃,所碰上的問題,事先預測種種不利事態 和結果,將過程的特性以各種可行方法,盡量 導向預期的理想狀態的一種方法

主要用途

1.在目標管理中作實施計劃的策定

推進全 數良品 全組織 動員參 與 功能檢 查走向 自動判 定器 自主管理 及作業信 賴性被嚴 格要求 設備品質 及保養影 響制品品 質 要確認 初期品 質

統計機率 不適用時 代

品質推 展至外 包工程

人判定時 代轉變為 計測器判 定量代

開發自動 檢查儀器

品質保 證時代

設備保養 合乎制品 品質

品質較成 本降低更 補重視

關連圖符號表達的意議:

1.解決的問題或預定達成的目標: 2.要因用: 或

3.箭頭的方向:原因指向結果;手段指向目的

關連圖應用應用實例

建立能立即 反應新顧客 要求之體制

迅速試作

生產工程 變更減少 生產工 程掌握 設備 重估 適切掌握 要求品質

提高業務人 員水帄

充實營 銷資料

積累技 術資料 改善情 報管理

新

QC七大手法

主 要 內容

1.索引 2.KJ法 3.關連圖法 5.矩陣圖法 7.PDPC法 4.系統圖法 6.矩陣數據解析法 8.箭頭圖法

索引

企業目的 採取措施 1.發掘問題 的體質 2.重視流程 3.重點方針 4.全員體系 指向

利用方法 1.統計的方法

2.實驗計劃 3.QC手法

1.社會責 任的達成 2.業績提高 3.培育人才

1.由二元配置中,探索問題的地點或問題的形態 2.由二元的關係中,獵取問題解決的想法

矩陣圖法的類型

L型矩陣圖

T型矩陣圖 Y型矩陣圖

X型矩陣圖

C型矩陣圖

L型矩陣圖

將一對事象以行列配對成二元表

用以表示數種目的及其達成方法間之關係或 適用於各種原因與結果關係

A

A1

A2 A3 A4

……

B

B1 B2 B3 B4

混料

決定最適布置 硬體 選擇 軟體 選擇 軟硬體 分 配 機器 配置

控制 柔軟化 硬體 機能