检验工作流程(上海飞塑,飞塑管业,购买涂塑钢管,优质涂塑钢管,钢塑复合管官方一号店)

五金塑胶检验的流程

五金塑胶检验的流程1.检验开始前需准备好检验所需的五金塑胶产品。

The inspection process starts with preparing the necessary hardware and plastic products for inspection.2.检验员需对产品进行外观检查,确保无明显的缺陷和损坏。

The inspector needs to conduct a visual inspection of the product to ensure there are no obvious defects or damages.3.检验员需要使用合适的工具来测量五金塑胶产品的尺寸和尺寸精度。

The inspector needs to use appropriate tools to measure the dimensions and dimensional accuracy of the hardware and plastic products.4.对产品的可靠性和耐久性进行测试,以确保其符合相关标准。

Testing the reliability and durability of the products to ensure they comply with relevant standards.5.对产品的材料成分进行化学分析,检查是否符合规定的成分配比。

Chemical analysis of the material composition of the products to check if they comply with the specifiedingredient ratio.6.进行环境测试,以确保产品可以在不同的温度和湿度条件下正常工作。

Environmental testing to ensure the products can function properly under different temperature and humidity conditions.7.对产品的表面进行耐磨和耐腐蚀测试,以检验其使用寿命和表面质量。

涂塑复合管的六个鉴定质量的实验方法

涂塑复合管的六个鉴定质量的实验方法涂塑复合管由于其耐腐蚀、耐磨擦、阻氧、阻燃、不漏气、不漏水等特性,被广泛应用于国民经济各个领域,如石油化工工业、市政水利工程、食品工业、制药工业、医药卫生及航空航天等行业。

如何准确鉴定涂塑复合管的质量,是很多相关人员需要掌握的技能。

本篇文章将介绍涂塑复合管的六个鉴定质量的实验方法。

1. 压缩强度测试压缩强度测试是涂塑复合管鉴定质量的一种有效实验方法。

涂塑复合管在使用过程中,往往需要承受一定的压力。

因此,对其进行压缩强度测试,能够评估其承载能力和负载能力。

具体操作如下:1.将涂塑复合管样品放置于压缩测试机台座上,并固定好。

2.连接好压缩测试机及压缩荷重传感器,并进行校准。

3.将压缩荷重传感器置于涂塑复合管顶端,并施加压缩荷载。

4.记录涂塑复合管在荷载下的变形程度,并根据变形程度计算出其压缩强度值。

2. 水质检测涂塑复合管适用于自来水输送,因此,水质检测也是其鉴定质量的重要实验方法之一。

水质检测可以确保涂塑复合管管壁表面的涂层不会影响水质。

具体操作如下:1.将涂塑复合管的样品割取适量的管长,通过压缩机将两端的管口进行封闭。

2.将调配好的水质检测液体灌入管子中,并保持一段时间让其充分接触。

检测液体的状况与水质要求相对应即可得知涂塑复合管是否会对水质造成不良影响。

3. 热稳定性检测涂塑复合管在长期高温状态下仍能够保持稳定的物理化学性质,是一种理想的输送管道。

热稳定性检测是涂塑复合管鉴定质量的另一种实验方法。

具体操作如下:1.将涂塑复合管样品切割成较小的块状,大小相同。

2.将涂塑复合管块状样品置于烘箱中,设置不同的温度、时间,进行加热处理。

3.将加热后的涂塑复合管样品取出,检查其表面状况、物理性能变化,以及各项物理化学性能。

4. 耐油性检测涂塑复合管适用于石油、化工等行业中,因此其耐油性是鉴定其质量的一个重要指标。

耐油性测试的简便方法是使用二苯基线或其他耐酸碱的溶剂进行浸泡实验。

钢塑复合管现场验收标准

钢塑复合管现场验收标

准

标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]

钢塑复合管现场验收标准

一、验收依据

1、《给水用缩合式衬塑钢管》(企业标准,编号Q/730)、《给水衬塑复合钢管》

(行业标准,CJ_T-136-2007);2、合同;3、验收原始样板;

二、验收工具:钢卷尺、游标卡尺;

三、验收时间:到货验收;

四、验收比例:每批次同一规格型号管材到场数量的3%,并不少于10根;每批次同一规格型号管件不少于5套;

五、验收步骤:

1、资料检查:进场产品必须有国家认可机构出具的产品质量检验报告(需要加盖厂家公章,公章必须是红章),产品合格证原件;如果没有检验报告和产品合格证,材料拒收。

2、衬塑钢管外层钢管为直焊式镀锌钢管。

内层塑料管为聚乙烯塑料管,冷水管为白色,热水管为红色。

3、实物检查:管材表面喷码清晰,喷码所示产品品名、规格、型号应与订单一致;表面油漆均匀、平整,不允许有气泡、褶皱、漏漆、脱漆、划痕等缺陷;

4、尺寸检查:

1)长度:管材长度允许有±20mm的偏差;

2)外径、壁厚:

表1 外径及壁厚,单位为mm

注:贝根按上表执行,其余厂家参考CJ_T-136-2007。

内外环氧树脂涂塑复合钢管

上海飞塑管业科技有限公司TM欢迎您!第一章:走进飞塑上海飞塑管业科技有限公司座落于上海市奉贤工业园区,直连江、浙地区,地理位置优越,交通极为便利。

公司注册资金1000万元,是一家大型专业研发、生产、销售各种类涂塑、衬塑、滚塑管道及安装服务于一体的现代化高新科技企业实体。

也是国内少数几家大口径涂塑钢管的生产基地之一,公司年销售额上亿元,销售机构遍布全国。

拥有高水准持续供货和敏捷的全方位服务能力,产能规模居同行业领先水平。

公司主要产品有涂塑钢管、衬塑钢管、滚塑钢管。

产品广泛应用于给排水、消防喷淋、中央空调循环水、去离子纯净水、电光缆护套等领域。

产品涉及高速公路、隧道、民用、建筑、工业、化工、电力、石油、医药、海洋、天然气、船舶、农业、煤矿等行业。

该类产品具有耐腐蚀、耐低温、不渗漏、环保节能、成本低、寿命长等优良特性,项目产品环保节能无污染,并可回收再利用,符合建设节约型社会和发展循环经济的要求,是镀锌管、水泥管和铸铁管的最佳替代产品。

公司在业内率先通过了ISO9001-2008质量管理体系认证,产品经国家、省、市三级质量技术监督部门抽检和监督检验,其化学成分、力学性能等各项指标全部达到或超过国家标准,先后被评为“高新技术产品”、“消费者信得过产品”、“守合同、重信用”、“AA A+信用”企业。

并被建设部列为工程建设项目推荐产品,排水协会批准为定点生产企业,获得建设部中国建筑金属构协会给排水设备分会CBW标识授权使用,同时也获得了由国家五部委所发上海地区行业中的“国家重点新产品证书”及上海市科委“火炬计划”重点资助发展项目等多项荣誉。

成为行业内国家首批资质获证企业。

我公司一直秉承“以质量求生存,以信誉求发展”的经营理念,始终坚持以客户的需求和满意为核心,以诚信为宗旨,竭诚为广大新老客户创造最优质的产品,提供最完善的服务。

第二章:产品特性与应用领域①:内外涂消防管道消防管道图片消防管规格介绍涂层材料:改性重防腐环氧树脂通用颜色:红色涂层厚度:250um—550 um涂覆方式:流化床浸渍工艺,一次性成膜。

工序及成品检验工作流程

根据抽检结果填写?工序质量检查记录??出厂验收记录?

批量抽检不合格 PQC、OQC、PIE 对机确认

a.少量一般不合格,可立即翻修的由检验人员通知作业者返工,重检。

b.重检不合格,注明不良工程,发出?不合格品报告?,品质部主管在报告上做出处理意见,返工,返修,让步接受,报废。

c.批量不合格,报主管副总做出处理意见。批量报废需总经理签批。

工序及成品检验工作流程

〔版本号:

日期: 日期:

实施日期:

XXX公司

1.

标准成品出货检验流程,防止不合格出货,及时发现、纠正产品质量隐患,保证产品质量。

2.适用范围

适用于本厂加工、制造的各类半产品及成品出货前的检验。

3.QA检验流程/职责和工作要求

流程

职 责

工作要求

相关文件

/记录

第1页共2页

流程

OQC\PQC 和 PIE 对机确认,

不合格,检查员发出?不合格品报告?,注明首件检查,由工程PIE分析原因,并在报告上做出处理意见,已投产机返工,生产再重送首件

首件检验合格,PQC 通知生产线组长批量生产

首件检验合格, PQC\OQC 批量抽检

根据产品检验标准、标准,?产品检验抽样规定?, 设计文件,批量抽检

批量抽检合格,

合格品在随工单上盖章转下道工序,

?出厂验收记录?

生产线将合格产品入成品仓

? 出厂验收记录?

第3页共2页

职 责

工作要求

相关文件

/记录

开始

投产

首件检验

检查结果确认

首件不合格处理

首件合格处理

批量检验

抽检不合格处理

生产

每一工序生产的第1至3件自检后留存供检验员复检,按订单、样机、检验标准或标准、说明书、

建筑工飞检检测流程

建筑工飞检检测流程The construction industry plays a vital role in the development of infrastructure and buildings. To ensure the safety and quality of these structures, it is crucial to have a robust and efficient inspection process in place. One such inspection process is the flyover inspection,which involves assessing the condition of elevatedstructures such as bridges, flyovers, and elevated highways. This article will discuss the various aspects of theflyover inspection process, including its purpose, methods, challenges, benefits, and the importance of human expertise in conducting these inspections.The primary purpose of flyover inspections is toidentify any structural defects or maintenance requirements in elevated structures. These inspections are typically carried out periodically to ensure the safety of commuters and the longevity of the structure. The inspection process involves a comprehensive assessment of various elements, including the superstructure, substructure, bearings,expansion joints, drainage systems, and surface condition. By identifying any potential issues, such as cracks, corrosion, or deterioration, necessary repairs or maintenance can be planned and executed promptly.There are several methods employed during flyover inspections to thoroughly evaluate the condition of the structure. Visual inspections are the most common approach, where inspectors visually examine the structure for any visible defects or signs of distress. This method allows inspectors to identify surface cracks, spalling, or other visible signs of deterioration. Additionally, non-destructive testing techniques such as ultrasonic testing, ground penetrating radar, and magnetic particle testing can be utilized to assess the internal condition of the structure without causing any damage.However, flyover inspections come with their fair share of challenges. One of the significant challenges is accessing the elevated structures, as they are often located at considerable heights or in remote areas. Inspectors may require specialized equipment, such asaerial lifts or drones, to reach these structures and conduct inspections safely. Moreover, the inspection process can be time-consuming and labor-intensive, especially for larger structures with complex designs. The presence of heavy traffic on these structures can also pose logistical challenges, requiring careful planning to minimize disruptions during the inspection.Despite these challenges, the benefits of conducting flyover inspections outweigh the difficulties involved. Regular inspections help identify potential structural issues at an early stage, allowing for timely repairs and maintenance. This proactive approach can significantly extend the lifespan of the structure and prevent catastrophic failures. Moreover, flyover inspections contribute to the overall safety of commuters and reduce the risk of accidents caused by structural deficiencies. By ensuring the integrity of these elevated structures, the inspections promote public confidence in the infrastructure and enhance the reputation of the construction industry.While technological advancements have automated manyaspects of the inspection process, the importance of human expertise cannot be undermined. Trained and experienced inspectors play a crucial role in identifying subtle signsof distress that may not be easily detectable by machines. Their ability to interpret visual cues, understandstructural behavior, and make informed judgments based on their expertise is invaluable. Human inspectors can also adapt to unforeseen circumstances and make on-sitedecisions that machines may not be programmed to handle. Therefore, a combination of human expertise andtechnological tools is essential for a comprehensive and effective flyover inspection process.In conclusion, flyover inspections are a critical partof ensuring the safety and longevity of elevated structures. The inspection process involves assessing various elementsof the structure and identifying any potential defects or maintenance requirements. While the process may present challenges, the benefits of conducting flyover inspections far outweigh the difficulties involved. These inspections contribute to public safety, extend the lifespan of the structure, and enhance the reputation of the constructionindustry. Although technology plays a significant role in automating certain aspects of the inspection process, human expertise remains essential for accurate and reliable assessments. By combining human skills with technological tools, the flyover inspection process can be conducted efficiently and effectively.。

涂塑钢管的检测方法

涂塑钢管的检测方法涂塑钢管是一种常见的管道材料,具有防腐、耐腐蚀、密闭性好等特点,广泛应用于石油、化工、城建等领域。

然而,对于涂塑钢管的质量检测却是非常重要的,只有通过科学的检测方法,才能确保涂塑钢管的质量,保证其在使用过程中的安全性、稳定性和可靠性。

本文将介绍涂塑钢管的检测方法。

一、外观检查外观检查是涂塑钢管检测的第一步。

外观检查包括以下内容:1.管道表面存在的松散、起皮、锈蚀、凹凸不平等缺陷情况;2.涂层的缺陷、气泡、裂痕、剥落、脱落、流挂等情况;3.管道的直径大小是否符合要求;4.管子的长度是否符合要求。

在外观检查过程中,还需要对管道表面进行清洁处理,以便更好地发现管道表面缺陷情况。

二、硬度检测硬度测试是检测涂塑钢管机械性质的一种重要方法。

常用的硬度测试方法包括洛氏硬度测试和布氏硬度测试,这两种测试方法在测量涂塑钢管的硬度方面比较常用。

在涂塑钢管的硬度检测过程中,需要注意的是测量位置要随机选取,并且需要标记好,以便于后续分析。

三、压力试验涂塑钢管的质量主要取决于其密封性能。

压力试验是一种检测管道密封性的标准测试方法,也是一种检测管道强度是否足够的方法。

在压力试验过程中,应先使管道内外表面达到一定湿度,然后在换气后,检查管道内外表面是否有漏水、渗水、渗气等现象发生。

如果有发现这些问题,必须认真分析原因并进行排除。

四、拉伸试验拉伸试验是涂塑钢管质量检测的重要测试方法之一。

拉伸试验主要测试涂塑钢管材料在拉伸条件下的强度和塑性。

拉伸试验包括两个指标:抗拉强度和伸长率。

在拉伸试验中,需要制定科学的试验方案,并且按照标准进行试验。

试验过程中需要记录试验现象,并负责结论分析。

五、冲击试验冲击试验是涂塑钢管的重要检测方法之一。

涂塑钢管在使用过程中,有可能会发生冲击、挤压、扭曲等现象,因此冲击试验对于涂塑钢管的生产、装配和使用具有重要指导意义。

在冲击试验中,需要按照标准进行冲击测试,然后检查试样外观变化情况。

塑料制品的质量管理与质检流程

塑料制品的质检流程

质检流程的概述

目的:确保塑料制品的质量符合标准

步骤:包括原材料检验、生产过程检验、成品检验等

方法:采用物理、化学、机械等方法进行检验

标准:依据国家标准、行业标准或企业标准进行检验

质检前的准备工作

确定质检标准和规范

准备质检工具和设备

培训质检人员,确保他们了解质检标准和流程

实施质量管理体系,进行质量控制和改进

培训员工了解质量管理体系

制定质量管理体系文件

原材料的质量控制

原材料的选择:选择优质、稳定的供应商

原材料的储存:合理储存原材料,避免受潮、变质等影响

原材料的使用:严格按照生产工艺要求使用原材料,避免浪费和污染

原材料的检验:对原材料进行严格的质量检验,确保其符合生产要求

未来质量管理的趋势与展望

国际化:加强国际合作与交流,引进国外先进技术和管理经验,提升产品质量和竞争力

定制化:根据客户需求进行个性化定制,提高产品质量和满意度

绿色化:注重环保和可持续发展,采用可降解、可回收的塑料材料

智能化:利用AI、大数据等技术进行质量管理,提高效率和准确性

感谢您耐心观看

外观检查:观察样品的外观,如颜色、形状、表面质量等

物理性能测试:如拉伸强度、弯曲强度、冲击强度等

安全性能测试:如阻燃性、毒性、电性能等

质检后的处理与报告

报告格式:按照公司规定或行业标准进行编写,确保报告的规范性和准确性

处理方式:根据质检结果,对不合格产品进行返工、报废或降级处理

报告内容:详细记录质检过程、结果、处理措施以及改进建议

企业如何接轨:建立质量管理体系,提高产品质量,满足国际和国内标准要求

钢管验货流程

钢管验货流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!钢管验货流程是确保产品质量的重要步骤之一,它涉及到从原材料选购到产品出厂的全过程监管。

员工手册上海飞塑管业科技有限公司钢塑复合管官方一号店

上海飞塑管业科技有限公司员工手册前言制订本手册是飞塑公司所必需的。

手册中的内容将有助于我们才能的充分发挥,有助于我们的共同发展,有助于我们办事卓有成效、有条不紊,有助于我们朝着同一个目标共同努力,有助于我们获取最大的收益。

上海飞塑管业科技有限公司简介上海飞塑管业科技有限公司座落于上海市奉贤工业园区,距上海市区人民广场32公里,G15高速公路3公里,直连江、浙地区,地理位置优越,交通极为便利。

上海飞塑管业科技有限公司是一家专业专注从事研发、生产与销售各类涂塑、衬塑复合钢管及管件为一体的现代化科技企业。

公司注册资金1000万元,公司通过对国内外涂装行业的长期考察与研究,主体设备采用了瑞士及意大利的先进技术,以科学、高效、节能、环保为主导,充分吸收国内外同行业的优势,飞塑发展并超越同行,飞塑确立了行业地位。

公司坚持以“质量就是生命”的品质理念,以“勤勉务实、科学管理"为企业精神,通过了ISO9001—2008质量管理体系认证,并被建设部列为工程建设项目推荐产品,排水协会批准为定点生产企业,获得建设部中国建筑金属构协会给排水设备分会CBW标识授权使用,同时也获得了由国家五部委所发上海地区行业中的“国家重点新产品证书”及上海市科委“火炬计划”重点资助发展项目等多项荣誉.公司产品优质可靠,绿色环保被广泛应用于给排水、消防喷淋、工业循环水、内外防腐、去离子纯净水、电光缆护套等领域.产品涉及民用、建筑、工业、化工、电力、石油、医药、海洋、高速公路、地铁隧道、天然气、船舶、农业、煤矿等行业.公司注重钢塑复合管的研发,使产品适用于不同领域。

产品性能、技术指标、外观均达国内高端水平,并可根据客户需求提供系统化配套服务.自公司成立以来,全体员工一直秉承“以质量求生存,以信誉求发展”的经营理念,始终坚持以客户的需求和满意为核心,以诚信为宗旨,竭诚为广大新老客户创造最优质的产品,提供最完善的服务。

第一章:员工聘用一、基本雇用政策:雇用应以人品、健康、能力、经验、特长和个性为基础,寻求和挑选最佳素质的员工。

钢管涂装检验规范(涂塑钢管质量过硬厂家,涂塑钢管采购,涂塑钢管验收,钢塑复合管官方一号店)

钢管涂装检验规范(涂塑钢管质量过硬厂家,涂塑钢管采购,涂塑钢管验收,钢塑复合管官方一号店)版次A/0 审核王成彪日期2012年3 月 6 日页数共2页批准日期2011年月日一.目的:确保涂装产品品质,满足客户要求特定此规范二.使用范围:适用于∮21.3mm—∮630mm无缝钢管,焊接钢管,螺旋钢管涂塑检验参照标准三.权责检验员:负责产品生产过程检验四.参考资料:过程检验作业程序FS-CX-003;给水涂塑复合钢管CJ/T120-2008;给水衬塑复合钢管CJ/T136-2007;五.抽样计划:5.1钢管以支为单位:X<30支全检,30支>X<100支抽检30支,100支>X<1000支抽检100支;5.2制程巡检频率1次/1H,每工序抽检5支;5.3允/拒收标准按ACC=0,REJ=1进行判定;六.检验内容:6.1检验项目:6.1.1涂装前检验项目;6.1.1.1管体圆正,无凹陷,无砂眼无洞;6.1.1.2螺旋管内焊缝处无焊筋、焊瘤;6.1.1.3沟槽管体,要求管口打磨平正,无喇叭口,沟槽深度符合要求;6.1.1.4焊接管体,要求焊缝无裂纹、无气孔、弧坑和夹杂等缺陷,局部咬边深度不大于0.5mm,连接长度不得超过100mm,表面无咬边,焊缝宽度均匀,呈波纹状,最大宽度与最小宽度差小于4mm,且覆盖坡口每侧边缘宽度不小于2~4mm;6.1.1.5管体喷砂均匀,不允许出现漏喷,不喷现象,管体表面无灰尘、无残余钢砂,要求清洁度达到Sa2.5级,粗糙度为30~70um。

①版次 A/0 审核王成彪日期 2012年 3 月 6 日页数共2页批准日期2011年月日②6.1.2涂装工序检验6.1.2.1进炉前钢管内外表面无灰尘,无钢砂,无凹陷; 6.1.2.2螺旋管内焊缝处无焊筋;6.1.2.3严格按照工艺作业指导书操作,不允许出现改变温度等违规操作;6.1.2.4涂层厚度均匀,厚度达到作业指导书标准要求;6.1.2.5管口无哄枪使用不当变黄现象;6.1.2.6管体无针孔、无气泡、无漏涂、无流挂、无烤黄、无橘皮等不良现象; 6.1.2.7管体支撑处修补均匀,无色差;6.1.2.8标示牌喷字应垂直距离管口50cm ,喷红/白/黑色字,字体要清晰美观;6.1.2.9成品管要轻吊轻放,不得对钢管表面或包装物损坏。

品质管制制度注塑产品检验流程4.doc

品质管理制度注塑产品检验流程44.2.1注塑生产过程中,操作工必须做好自检记录,检验产品的外观,巡检员做好开机产品的首件签字封样,并填写《首检记录卡》,生产过程中要按巡检要求进行产品抽检工作,每次检验项目要完整,并同时对打包产品、作业台产品和机台随机产品三个环节进行验证,发现问题,及时纠正和协调处理,并如实、认真填写《巡检记录》;4.2.2 巡检要求操作工对自检不合格的产品进行返工,并对返工产品进行记录、标识和复查,直至达到产品质量要求,否则不允许盖章进仓,对不合格的产品在交接班时要确保信息完全传达给下班次巡检员,以防零部件、材料误产、误用;4.2.3 品质主管每天要将巡检报表收回并检查巡检记录的情况,对记录有不实或存在疑问则找相关巡检员了解确认,如属工作粗心、失误、责任心不足则要求进行通报批评并在当天的绩效考核进行考核扣罚,对多次未按检验工作指导执行的巡检员将考虑换岗或劝退;4.2.4各注塑工段完成品合格后,巡检在《产品生产流程卡》上盖章,才能进仓或转入下一道工序,注塑的成品、半成品、合格和不合格品等,应按规定的区域整齐放置,并按标识和可追溯性管理原则进行标识,检验员有权对过程进行控制和协调,对标识不规范有权勒令员工整改或停机整顿。

4.3过程的再确认:4.3.1换料和新加料后产品的检验和确认巡检过程中机台有换料、加料时,巡检要按首件检验标准,逐项确认产品的外观、工程尺寸、性能强度和组件装配度等各项品质参数,调查和了解所用物料的批次是否发生变化,便于记录和预防不良的发生;4.3.2 修模后产品的检验和确认当模具发生异常维修结束上机试样时,巡检要按首件检验标准,逐项确认产品的外观、工程尺寸、性能强度和组件装配度等各项品质参数,并对照前期样品,确认无误后方可投入批量生产,若模具属重大维修事项则由品质工程师依照以上项目检查合格后方可批量生产,必要的时候还需进行长时间的验证跟踪;4.3.3新人作业后产品的检验和确认当机台发生换人,新人作业等,领班、巡检必须加强巡检次数,明确告之产品的注意事项并确保员工全部理解,过程中反复检查新手作业熟练程度,发生异常要及时纠正,必要时候换熟练员工作业,保证品质的稳定性;4.3.4停水断电后产品的检验和确认生产过程中,由于外部原因发生停水、断电等造成机台异常作业而重新开机生产,此时,机台的工作处于不稳定状态,巡检员要按首件检验标准,逐项确认产品的外观、工程尺寸、性能强度和组件装配度等各项品质参数,并对照前期样品,确定产品合格后方可批量生产,并持续跟进直到机台运行、产品质量趋于稳定为止;4.3.5 过程调机后产品的检验和确认生产过程中,产品发生变异,车间领班或生产主管重新调机,当改变机台成型参数而原问题得到克服后,巡检要重新确认其他检验项目的品质是否出现变异,各种性能是否达到要求,如通过提高温度来克服产品外观不良是否会影响塑胶的物性而使产品变脆等,避免发生新的不良问题造成批量品质事故发生;4.3.6 交班过程产品的检验和确认车间在交班过程中,由于人员发生变动、新换材料未确认已到换班时间、上班次巡检忘了彻底交接或其他原因等给机台生产埋下质量隐患,对可能造成批量质量事故的风险,接班巡检员除严格执行检验外,必须确认上班次的巡检表、自检表,了解材料使用情况等,及时熟悉上班次的品质情况,采取措施,确保对影响过程能力的变化及时做出反应。

品质管理制度注塑产品检验流程

品质管理制度注塑产品检验流程-标准化文件发布号:(9556-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII4.2.1注塑生产过程中,操作工必须做好自检记录,检验产品的外观,巡检员做好开机产品的首件签字封样,并填写《首检记录卡》,生产过程中要按巡检要求进行产品抽检工作,每次检验项目要完整,并同时对打包产品、作业台产品和机台随机产品三个环节进行验证,发现问题,及时纠正和协调处理,并如实、认真填写《巡检记录》;4.2.2 巡检要求操作工对自检不合格的产品进行返工,并对返工产品进行记录、标识和复查,直至达到产品质量要求,否则不允许盖章进仓,对不合格的产品在交接班时要确保信息完全传达给下班次巡检员,以防零部件、材料误产、误用;4.2.3 品质主管每天要将巡检报表收回并检查巡检记录的情况,对记录有不实或存在疑问则找相关巡检员了解确认,如属工作粗心、失误、责任心不足则要求进行通报批评并在当天的绩效考核进行考核扣罚,对多次未按检验工作指导执行的巡检员将考虑换岗或劝退;4.2.4各注塑工段完成品合格后,巡检在《产品生产流程卡》上盖章,才能进仓或转入下一道工序,注塑的成品、半成品、合格和不合格品等,应按规定的区域整齐放置,并按标识和可追溯性管理原则进行标识,检验员有权对过程进行控制和协调,对标识不规范有权勒令员工整改或停机整顿。

4.3 过程的再确认:4.3.1 换料和新加料后产品的检验和确认巡检过程中机台有换料、加料时,巡检要按首件检验标准,逐项确认产品的外观、工程尺寸、性能强度和组件装配度等各项品质参数,调查和了解所用物料的批次是否发生变化,便于记录和预防不良的发生;4.3.2 修模后产品的检验和确认当模具发生异常维修结束上机试样时,巡检要按首件检验标准,逐项确认产品的外观、工程尺寸、性能强度和组件装配度等各项品质参数,并对照前期样品,确认无误后方可投入批量生产,若模具属重大维修事项则由品质工程师依照以上项目检查合格后方可批量生产,必要的时候还需进行长时间的验证跟踪;4.3.3 新人作业后产品的检验和确认当机台发生换人,新人作业等,领班、巡检必须加强巡检次数,明确告之产品的注意事项并确保员工全部理解,过程中反复检查新手作业熟练程度,发生异常要及时纠正,必要时候换熟练员工作业,保证品质的稳定性;4.3.4 停水断电后产品的检验和确认生产过程中,由于外部原因发生停水、断电等造成机台异常作业而重新开机生产,此时,机台的工作处于不稳定状态,巡检员要按首件检验标准,逐项确认产品的外观、工程尺寸、性能强度和组件装配度等各项品质参数,并对照前期样品,确定产品合格后方可批量生产,并持续跟进直到机台运行、产品质量趋于稳定为止;4.3.5 过程调机后产品的检验和确认生产过程中,产品发生变异,车间领班或生产主管重新调机,当改变机台成型参数而原问题得到克服后,巡检要重新确认其他检验项目的品质是否出现变异,各种性能是否达到要求,如通过提高温度来克服产品外观不良是否会影响塑胶的物性而使产品变脆等,避免发生新的不良问题造成批量品质事故发生;4.3.6 交班过程产品的检验和确认车间在交班过程中,由于人员发生变动、新换材料未确认已到换班时间、上班次巡检忘了彻底交接或其他原因等给机台生产埋下质量隐患,对可能造成批量质量事故的风险,接班巡检员除严格执行检验外,必须确认上班次的巡检表、自检表,了解材料使用情况等,及时熟悉上班次的品质情况,采取措施,确保对影响过程能力的变化及时做出反应。

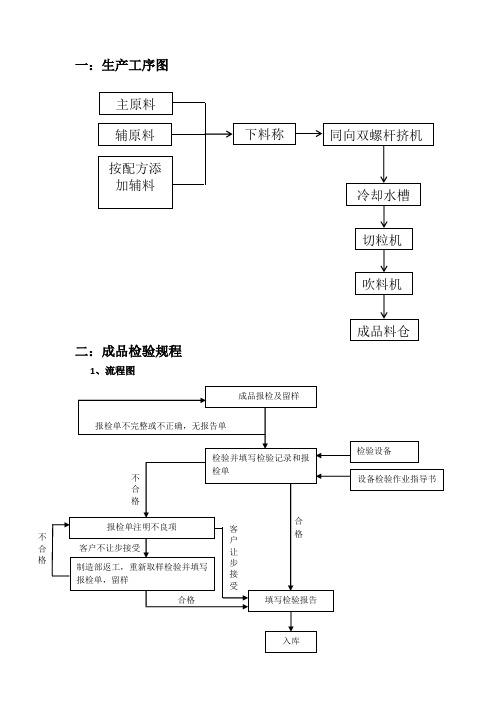

塑料生产工序及检验规程

一:生产工序图二:成品检验规程1、流程图不合格2、成品检验规程要求1、目的为满足本部门生产只要求,保证每一批次产品能够符合行业或客户所要求的质量标准,特制订本检验规程。

2、范围本检验规程适用于本部门所有产品的检验。

3、定义无4、职责4.1、成品检验是规范本企业所有产品的检验、资料管理。

4.2、成品检验员负责成品检验的具体实施。

4.2、产品正常开机后制造部门需要留样并交予成品检验部门的相关人员,正常的生产过程中,品检需要定时取样做性能测试。

4.3、产品批次完成后品检部门需要真实填写测试数据并完成《成品检验报告单》。

4.4、《成品检验报告单》需要呈送部门主管及制造、仓库两部门。

品检部门填写《入库申请单》,仓库在接到单据后根据单据结果与入库数量对照监管入库管理。

4.5、若检验不合格,在《成品检验报告单》上注明不合格事项,同时填写《不合格品评审处置单》并通知相关业务人员同客户沟通能否让步接收。

召开不合格品会议商讨产品处置。

4.6、成品检验员对成品检验的正确性负责,禁止未经检验或入库数与报检单不符合的产品申请入库。

4.7、对成品检验工作未完成,检验员出具合格《成品检验报告单》,造成的质量事故,责任由检验员负责。

5、流程说明5.1、开机生产后制造部门留样,品检部门需要取样检验。

若无开机检验则需要至仓库重新取样检验。

在生产过程中需要定时取样检测5.2、填写检验报告,根据产品质量要求,需要注明检测设备名称、条件、标准、实测数据,填写正确的检验报告单。

5.3、检验员根据检验结果对产品进行的检验结果进行判定。

检验报告需要各发一份至制造和仓库5.4、品检部门填写入库申请单,一并检验报告送入仓库进行入库作业。

仓库管理人员检查单据是否有部门主管签字,核实后对符合入库作业的进行入库管理,不符合入库条件的予以退单。

5.5、检验不合格之产品检验后需要注明不合格原因,同时填写《不合格品评审单》召集相关部门开会商讨不合格产品处理方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

检验员工作内容及工作流程

一.工作内容:

1.早上上班首先对量治具保养,依当天生产订单准备相关的检验标准,量具,空白报表;

2.首件检查确认产品尺寸外观均合格后贴上合格标签放于指定位置供生产参照比对并将检验结果记录于《首件检验记录表》内通知主管审核确认;注:当日,当批生产结束后将合格标签撕下首件与成品一起入库;

3.制程巡检及成品入库检验对产品生产工艺,生产设备,物料,产品外观尺寸等影响到产品质量的因素进行巡查检验,检验合格后贴上合格标签待下一工序,并将检验结果记录于《巡检记录表内》,巡检频率:1次/半小时,每工序抽检5支产品;如发现异常需开立《品质异常单》及时反馈上级主管及相关责任人进行处理改善;

4.出货检验对产品的外观及尺寸,数量等进行抽检合格后将合格标签贴于指定位置(注:同一批产品同一方向同一位置贴合证)并开质保书;发现品质异常时需开立《品质异常单》及时反馈相关责任单位及上级主管进行处理改善;

5.检验员需对异常进行追踪验证,并将验证结果记录于异常单效果验证栏内存档;

6.检验员每周五统计本周品质周报并于周六下班前交于主管汇总。

周报统计时间段:上周六到本周五;周报统计项目:1)进料:厂商,产品名称,规格,进料总数,进料总不良数,进料总不良率,不良项目,不良原因,改善件数,处理结果;

2)制程:生产车间,产品名称,规格,生产总数,总不良数,总不良率,不良项目,不良原因,处理结果;

3)出货:客户,产品名称,规格,出货总数,总不良数,总不良率,不良项目,不良原因,处理结果;

注:检验报表不能涂改,报表真实,及时填写

二.工作流程依<品管部工作流程>执行

制定:吴义审核:王成彪。