不同烧结助剂对网眼碳化硅多孔陶瓷性能的影响

不同造孔剂对陶瓷结合剂性能的影响

a l d i v o tn ,t e h g e e c n e t a O3 h e b g e e p r i b e a d t ec ne t h ih rt o tn C C ,t ig rt e sz h e d s i u in o r e s p e i h mo e i h f o h o e;t it b t fp e t a l s o g - r o o h m

S e 汕 o iie n anyd pn so ecn n rp i d iv dtes t igtm rtr ;b t r e h i l t r f tf b dm i e d nt o t t gaht adt ea i e n p a e e t c a c vr d o i l e h e o f e i n h nr ee u em n a

艺 , 备 不 同的试 样 , 过 测 定 其抗 折 强 度 、 孔 率 和 S M 照 片观 察 , 果 发 现 : 墨 加 入 量 和 烧 结 温 度 影 响 陶 瓷 制 通 气 E 结 石

结合剂强度 ; 3石 " 墨 加 入 量 较 少 , 结 温 度 较 低 时 , 强 度 较 好 ; aO - 烧 其 C C 3的 加 入 量 对 磨 -- 抗 折 强 度 影 响 不 明 显 , g@ , 但 影 响 成 孔 的尺 寸 , 允 许 的 范 围 内加入 量 越 多, 到 的 气 孔 尺 寸 越 大 , 孔 分 布 均 匀 , 壁 光 滑 ; a O 在 得 气 孔 C C 3的 造 孔

维普资讯

・

l ・ 9

不 同 造 孔 剂 对 陶 瓷 结 合 剂 性 能 的影 响

0 6 0 燕 山 大 学材 料 学 院 张 习敏 王 明 智 王 艳 辉 604

原料组分对碳化硅多孔陶瓷性能的影响.

加

12 试 样制备 .

将 原料按 照 表 1的 配 比 配料 , 入适 量 的去 离 子水 搅 拌 4 - 6 n后 加入 有 机 溶剂 继 续搅 拌 3 加 0- 0mi - O mi. n 然后将 浆料灌 入尺 寸 为 1 0 0 ×4 0 ×1 0 0mm 聚氨脂 泡 沫海 绵 , 过单 向加 压的 方法 挤 出部分 料浆. 通 坯体采 用在 空气 中放 置 1 在 电热恒温 干燥箱 中 以1 0℃干 燥 1 . 2 h, 1 2 最后在 箱式 电阻炉 中烧成 , 结温 h 烧 度分别 为 10 5 0℃ 、5 0℃ 、6 0℃ , 15 10 加热 时间 为 1 . 2h

结过 程中充分致 密化 必须施 加 高的机械 压力 或依 靠第二相 物质辅 助. 因此 , 于改善碳 化硅 陶瓷 烧结性 能 的 目的 , 作 将研 究陶瓷组 分对 碳化 硅质 泡沫多 孔陶瓷性能 基 本工

的影 响 , 以制备 出低成 本 、 高性 能碳化 硅多孔 陶瓷 , 用于金 属熔体 ( 钢铁 、 色合金 ) 过滤. 有 的

1 试验 过 程

1 1 原 料 .

选 用具有 贯通 气孔 的聚 氨脂 海 绵 ( 径 为 1 m) 为前 驱体 材 料 ; 孔 ~2r 作 a 陶瓷浆 料 以碳化 硅微 粉作 为 基料 , 工业氧 化铝 、 粘土 、 石英 纱 、 碳酸 钙 、 硅粉等 作 为烧结 助剂 , 少量 有 机溶 剂 作 为粘 结剂 和流变 剂 , 去

5

5 பைடு நூலகம்

5

5

在烧结过程 中在碳 化硅 表面 形成 一层 SO。 i 保护 膜 , 为碳 化硅颗 粒提 供有 效的氧 化保 护.

表 1 碳 化 硅 多 孔 陶 瓷 的 原料 配 比 , % wt

不同助烧结剂及造孔剂对SiC多孔陶瓷的影响

和固相烧结相比 , 液相烧结的温度较低 , 材料具有较高的 力学性能 ,所 以 SC的液相烧结 越来越引起世界各国学者的 i

。

关注 。 制备 SC多孔 陶瓷在添加助烧剂的 同时 , i 还要添加造孔 剂, 通常 采用 的造孔 剂有无 机材料 ( N - O 、 如 HJ C C粉 等 ) I 和 有机材料( P A和 P B等 ) 如 V V 。 本 工作 采用复合添加 剂 A 。厂YO。 1 O 。 以及单质 s 做 助烧 i 结剂, 羧甲基纤维素( MC 以及丙烯酰胺聚合物 ( C ) 以下简称丙 烯 酰胺 ) 作为造孔剂 , 通过真空烧结的方法制 备了 SC多孔陶 i 瓷, 研究了助烧剂种类对 SC的烧结作 用 , i 以及羧 甲基纤维素

B C为助烧 剂)】 — 【 l 和液相烧结 ( l Y O 、 一 — A。 。 B C为助烧剂 )

炉 中预烧到 30℃的 目的是使加入 的造孔 剂 C I 0 I V C以及丙烯 酰胺预先分解 、 挥发 , 对 真 空 炉 造 成 污 染 ; 将 加助 烧 以免 而 剂 A 3 的 试 样 继 续 加 热 至 l0 l) Y (一 10o 目的 是使 SC C的 i

维普资讯

20 0 7年 第 2期

中 国 陶 瓷 工 业

() A 3Y2 , a以 l - ( 为烧 结 剂的 试 样 )

() s 为烧 结 剂 的试 样 b以 i

图 2 SC多孔陶瓷的显微结构 照片( i 造孔剂 含量 O ) %

S i C是一种共价键 性很强的化合物 , 自 其 扩散 系数极小 , 可烧结性很差。2 0世纪 7 0年代 以来 , 人们进行了大量选择助

烧 剂的研 究 , B Ct A 2aY O ( G) 、 lB c 等 , 有 — 1 - 2 3YA A — — 1 0 、

造孔剂羧甲基纤维素(CMC)对制备多孔碳化硅陶瓷的影响

受载荷条件下使用 。高 的孔 隙度使多 孔 SC的可靠性大 幅度下 i 降, 其性 能同时受 到孔 隙度 和孔 隙性质 的影响 , 如何 预测 它的抗 疲劳性 、 断裂 强度 等性 能也 是一 个 重要 的 研究 方 向 ” 。 J 本文主要利用一种高分子聚合物羧 甲基纤维 素 ( MC 作为 C ) 造孔剂 , 在一定 烧结 温度 下制 备 多孔 碳化 硅 陶瓷 , 探讨 C C 并 M 含量对于多孔碳化硅陶瓷性能的影响 。

多 孔 陶 瓷 是一 种 新 型 的 陶瓷 材 料 。实 际 陶 瓷 材 料 均 有 或 多 或 少 气 孔 , 可 能 接 近 理 论 密 度 , 为 了提 高 结 构 陶 瓷 的 性 能 , 不 故 要 尽 可 能 消 除气 相 。而 多 孑 陶 瓷 材 料 是 在 保 持 一 定 力 学 性 能 条 L 件 下 尽 可 能控 制 气 孔 大 小 和 气 孔 率 … 。 多 孔 陶 瓷 材 料 同 其 它 多 孔 材 料 如 多孔 有 机 滤 膜 、 璃 纤 维 滤 布 等 一 样 可 以应 用 于 医 学 玻 临 床 的病 毒 、 菌 等 微 生 物 过 滤 , 滤 分 离 血 清 蛋 白 ; 资 源 过 细 超 水 滤 净 化及 工 业 生 产 中 的 溶 液 ( 液 ) 质 过 滤 和 高 温 烟 尘 过 滤 熔 杂 等, 从而达到节 约资 源 、 护环境 的 目的 。对于较 高压 力 、 保 较

S 的再 生 利 用 是 活 跃 的 研 究 领 域 。 多 孔 SC要 求 有 高 的孔 i C i 隙 度 以保 证 渗 透 性 , 同时 又应 具 备 高 的力 学 性 能 以适 合 高 温 、 承

H N Fi H N A e,C E 一hn MA J n— . og, i j n a ( c ol f ae as c n eadE g er g N a nvr t f ai aie ,NnxaY n h a 5 0 , hn ) S ho o t il S i c n ni ei , o hU i s y o N t n lis igi ic u n7 0 2 C ia M r e n n e i r o t 1

聚碳硅烷低温烧结碳化硅网眼多孔陶瓷的研制

聚碳硅烷低温烧结碳化硅网眼多孔陶瓷的研制姚秀敏;黄政仁;谭寿洪【摘要】通过有机模板复制法.以聚碳硅烷(Polycarbosilane,PCS)为粘结剂和烧结助剂,通过离心工艺二次挂浆制备出低温烧结高强度碳化硅网眼多孔陶瓷.系统地研究了烧结温度、保温时间等工艺参数对制得的碳化硅网眼多孔体微观结构与性能的影响.研究结果表明:最佳烧结温度为1100℃,合适的保温时间为1h,且所制备的网眼多孔体的孔筋厚度均匀.用10PPI(pores per inch)和25PPI有机模板制得的网眼多孔体抗压强度分别为(1.08±0.21)MPa和(2.19±0.32)MPa,耐火温度高达1690℃,而且抗热震性能优良.当淬冷温度大约为1400℃,用25PPI有机模板,经PCS浆料二次挂浆制备的网眼多孔体的热震损伤参数(D_(ts))仅为0.36.【期刊名称】《无机材料学报》【年(卷),期】2010(025)002【总页数】5页(P168-172)【关键词】碳化硅网眼陶瓷;聚碳硅烷;低温烧成;抗压强度;抗热震性能【作者】姚秀敏;黄政仁;谭寿洪【作者单位】中国科学院,上海硅酸盐研究所,上海,200050;中国科学院,上海硅酸盐研究所,上海,200050;中国科学院,上海硅酸盐研究所,上海,200050【正文语种】中文【中图分类】TQ163Abstract:Silicon carbide(SiC)reticulated porous ceramics(RPCs)were fabricated by polymer sponge replicas method with PCS as sintering additive.Slurry with PCS as binder was recoated on the SiC reticulated porous performs by centrifuging process.The effects of sintering temperature and holding time on SiC RPCs microstructure and properties were investigated.On consideration of the strength and strut porosity of RPCs,the RPCs can be sintered at 1100℃holding for 1h.With PCS slurry as recoating slurry,the strut thickness of SiC RPCs is very uniform.The optimal compressive strengths of the RPCs prepared by 10PPI sponge and 25PPI sponge are(1.08±0.21)MPa and(2.19±0.32)MPa,respectively.The refectory of them is as high as 1690℃.At the same ti me,the RPC swith PCS as sintering additive have good thermal shock resistance.After quenched at 1400℃,thermal shock resistance parameter of the RPCs prepared with25PPI sponge is only 0.36.Key words:SiC reticulated porous ceramics;PCS;low-sintering temperature;compressive strength;thermal shock propertySiC共价性强、自扩散系数小,用一般的方法难以烧结成型,通常采用热压烧结、添加异相烧结助剂或加热预致密自粘结工艺制备SiC,但是需要很高的温度和复杂的设备,且很难制成不同形状的材料,使其应用受到限制[1-3].近几十年来发展起来的用聚合物裂解制造陶瓷材料的方法很好地解决了陶瓷材料的成型问题,并大大降低其烧结温度,为高温结构材料研究开辟了新的领域[4-11].聚合物裂解制备陶瓷即先驱体转化陶瓷是通过化学合成方法制得可经热处理转化为陶瓷材料的聚合物,对其进行热处理获得陶瓷材料,该聚合物则为陶瓷先驱体.聚合物先驱体,如聚碳硅烷(PCS)、聚硅氮烷等,作为制备陶瓷材料的前驱体近年来引起人们极大的兴趣,其中聚碳硅烷是裂解转化为碳化硅陶瓷的重要前驱体.PCS泛指结构中含有硅原子和碳原子相间成键的低分子、齐聚物或高分子聚合物.但是在陶瓷先驱体转化法领域中,一般将主链或支链上主要含Si和C的化合物或高分子,热解后能得到SiC的聚合物均称之为聚碳硅烷.PCS用于制备碳化硅纤维[12]和碳化硅陶瓷[4-11]的研究非常多,并已取得了良好的进展.但PCS用于制备碳化硅网眼多孔陶瓷的研究很少,Bao等[13]利用聚碳硅烷发泡法制备碳化硅泡沫陶瓷,但仅有微观结构照片,无具体性能.本工作通过有机模板复制法,利用含PCS的浆料通过二次挂浆工艺将其涂敷在网眼预制体上,通过PCS热裂解产物结合碳化硅颗粒制备碳化硅网眼多孔陶瓷.系统地研究了烧结温度、保温时间等工艺参数对制得的碳化硅网眼多孔体性能的影响,并对其宏观和微观结构进行了观察.碳化硅微粉(α-SiC,山东青州碳化硅厂),d50=3.26μm,真密度不小于3.18g/cm3.聚碳硅烷(PCS,国防科技大学,长沙),分子量为1200~1300,软化点温度为160~170℃.有机溶剂汽油作为PCS的溶剂.将一定质量百分比的PCS粉体和溶剂汽油加入以碳化硅球为球磨介质的球磨罐中,球磨2h,然后加入碳化硅陶瓷粉体,接着球磨3h,制得含PCS的碳化硅浆料.通过离心工艺二次挂浆将含PCS的碳化硅浆料复制到网眼预制体上,用于二次挂浆的网眼预制体的制备见文献[14] ,预处理温度在900~1000℃之间.二次挂浆的样品经干燥后,在氩气气氛下进行烧结.首先以2℃/min的升温速率到220℃,保温30min,使PCS充分交联;然后以1℃/min的升温速率升温到800℃,使PCS充分裂解;再以3℃/min的升温速率升温到1000~1300℃,保温0~2h.网眼多孔烧结体的体积密度(ρb)通过试样的质量(m)与其表观尺寸计算,孔筋骨架密度(ρs)和其开口气孔率(θs)利用Poresizer 9320压汞仪(Micromeritics Instrument,USA)测定,烧结体的相对密度为多孔体的体密度与其孔筋密度之比,即ρb/ρs.材料的物相组成通过X射线衍射法(XRD,RAX-10A,Rigaku Co.,Japan)测定.网眼多孔陶瓷的抗压强度在INSTRON1195万能材料试验机上测试,试样尺寸约为50mm×50mm×21mm,加载速度为1.5MPa/min.利用数码照相机(Olympus C-5050,Olympus Optical CO.,LTD,Japan)对网眼多孔体的宏观结构进行表征.网眼多孔陶瓷的孔筋直径是通过I mage-Pro Plus软件对大量的宏观结构照片分析测得.利用JXA-8100型电子探针仪(日本电子株式会社)观察网眼多孔陶瓷孔筋断口的显微形貌.通过淬水法来观察碳化硅网眼陶瓷的抗热震性能,热震实验在箱式电阻炉(马弗炉)中进行.先将炉温以10℃/min升到指定的温度,然后将试样放入每个温度点并保温10min,然后迅速放入冷水(温度低于30℃)中淬冷,试样经烘干后测试抗压强度.通过引入热震损伤参数Dts来表征网眼多孔陶瓷材料的抗热震性能,,式中:σ为未经热震试验0样品的抗压强度的平均值;σ为经热震试验后样品的抗压强度的平均值.试样耐火度在上海宝冶建设有限公司的试验检测中心,根据GB/T7322-1987测试.按照国标规定的实验条件,将试样制成试锥与标准锥进行比较,以同时弯倒的标准锥序号来表示试锥的耐火度.聚碳硅烷的热解是一个复杂的过程,人们对其热解转化为SixC1-x机理进行大量的研究[15],并已有大致的了解.本试验通过对PCS进行TG-DSC分析,并对其裂解产物进行XRD分析.结果表明,PCS在750℃左右基本裂解完成,此时主要为无定形态.裂解完成后产物中有大量的残余碳存在.在1000℃以上裂解为β-SiC微晶和无定形C.因此,采用PCS为烧结助剂制备碳化硅网眼多孔陶瓷,为使裂解产物中有β-SiC相存在,烧结温度应在1000℃以上.图1是用含PCS的浆料进行二次挂浆制备的碳化硅网眼多孔陶瓷在1000~1300℃,氩气气氛烧结,并保温1h的XRD图谱.由图可知,1000和1100℃烧成试样中除主晶相碳化硅外,还有少量的刚玉和方石英.碳化硅的衍射峰是由原料中引入的α-SiC的衍射峰和来源于PCS裂解的β-SiC的衍射峰叠加而成.刚玉和方石英相均是由一次挂浆浆料中引入.由于一次浆料中有氧化铝的加入,且在1200℃以下不参与反应,因而在经过二次挂浆烧后仍然存在.方石英相的存在是由于用于二次挂浆的网眼多孔体素坯,在700~1000℃预处理时,苏州土烧结助剂分解出的二氧化硅和硅溶胶脱水生成的二氧化硅晶化造成的.1300℃的网眼陶瓷试样X射线衍射图中出现了较小的堇青石相的衍射峰,同时氧化铝的衍射峰基本消失.这是由于随烧成温度的升高,用于一次挂浆的浆料中滑石粉分解产物和氧化铝、二氧化硅发生反应生成堇青石.且由图可以看出,随烧结温度的升高,方石英相的衍射峰强度相对于SiC衍射峰强度并无增加,这主要是由于在氩气条件下,SiC不再进一步氧化,因而方石英相含量相对于SiC不再增加.经含PCS的浆料进行二次挂浆在不同温度条件下烧结制备得网眼多孔陶瓷的孔筋断口形貌如图2所示.由图可知,1000℃时,各种原料或其热分解产物基本各自独立,粒子间的分界处较为明显,结合疏松,颗粒与颗粒之间有团聚的物质形态出现(见图2(a)中箭头所示),且有较大的孔洞存在.到1100℃时(2(b)),虽然仍可以看到一些大粒子边界,但粒子间的结合与1000℃相比明显更为紧密.到1300℃(2(c)),粒子间的结合更加紧密,已没有明显的颗粒界面,而且可明显看出线状的物质出现(线状物为SiC纳米线),但仍有大量气孔存在.烧结温度对网眼多孔体性能的影响见表1.由表可知,随烧结温度的升高,网眼多孔体在体密度相近的条件下,孔筋密度逐步增大,这是因为随烧结温度的升高,网眼多孔体中的PCS裂解聚合反应进一步进行,同时用于制备网眼预制体的一次浆料中MgOAl2O3-Si O2烧结助剂进一步反应,因而颗粒间的结合变得更加紧密(这和图2的结果一致),导致孔筋密度增加.同时,随烧结温度的升高,网眼多孔体的孔筋强度先增加,到1100℃最高,随后降低.根据Gibbson-Asbby公式其中,σfc是网眼多孔体的抗压强度,σfs是网眼多孔体的孔筋强度,C是几何常数,ρb/ρs是网眼多孔体的相对密度.由公式可知,网眼多孔体的抗压强度,与相对密度和孔筋强度均有关.由表1可知,随烧结温度的升高,网眼多孔体的相对密度降低;且随烧结温度的升高孔筋气孔率升高,因而孔筋强度会降低.根据公式(1),二者共同作用的结果会导致网眼多孔体强度会降低.当烧成温度在1100℃以上,网眼多孔体的强度随温度升高而降低,与上述分析结果相吻合.但在1100℃烧结的碳化硅网眼多孔体,在其相对密度较低、孔筋气孔率较高的条件下,强度却大于1000℃烧结的碳化硅网眼多孔体.这可能与网眼多孔体在不同的温度下,内部各种烧结助剂存在的状态有关,具体原因有待进一步考察.随烧结温度升高,孔筋气孔率升高,可能是由于烧结助剂PCS不断分解放出气体,从而导致孔筋中微观气孔率升高;同时,由于高温时生成的产物一部分以纳米线的形式存在,这些纳米线基本各自独立,造成孔筋中微观气孔率的上升.这和图3的结果相同.由图3可以看出,随烧结温度的升高,网眼多孔体气孔率的增加主要是微观气孔率的增加.且随烧结温度的升高,微孔向孔径较小的方向移动,表明烧结作用的增强,这和表1中孔筋密度的变化一致.由表2可知,随保温时间的延长,网眼多孔体的体密度和相对密度均较为相近,孔筋气孔率却随保温时间的延长而稍有增加,这可能是由于随保温时间的延长,PCS进一步反应造成的.同时,网眼多孔体的抗压强度却随保温时间的增加而增大.由于保温2h 和保温1h的样品的强度和气孔率基本相同,考虑制备周期和性能选择保温时间为1h.当在最佳固含量条件下,PCS含量占总粉体含量的10wt%时,用25PPI有机模板制备的网眼多孔体孔筋直径、体密度、相对密度和抗压强度分别为(0.41±0.10)mm、(0.67±0.04)g/cm3、(0.19±0.01)和(2.19±0.32)MPa,高于二次涂敷仍用预制体涂敷浆料涂敷的网眼碳化硅多孔陶瓷的性能[14].由图4可知,用含15wt%PCS固含量为82wt%浆料二次挂浆所制备的网眼多孔体的宏观结构均匀,基本无堵孔的存在,且制得的网眼多孔体的孔筋均匀,无细的孔筋和孔筋裂纹存在.用10PPI和25PPI有机模板所制备的网眼多孔体的孔筋直径分别为(0.66±0.18)mm和(0.41±0.10)mm,从孔筋直径的数据误差来看,孔筋的厚度相对来说较为均匀,且所制得的网眼多孔体的孔越小,孔筋的厚度越均匀;相对应制得的网眼多孔体的体密度分别为(0.59±0.06)g/cm3和(0.50±0.08)g/cm3时,网眼多孔体的抗压强度分别为(1.08±0.21)MPa和(1.33±0.70)MPa,耐火度为1690℃.由上述数据可知,网眼多孔体的强度随孔径尺寸的降低而增大,具有尺寸效应,但并不明显. 由图5可知,由PCS浆料二次挂浆制得的碳化硅网眼多孔体的孔筋断面和表面均存在较多的气孔.孔筋表面气孔较小;孔筋断面存在两种气孔:孔径在100μm左右的大孔和孔径在10μm以下的小孔.孔筋断面中直径在100μm的大孔主要位于孔筋的外部,说明这些孔主要是在二次挂浆过程中,浆料中含有大的气泡而引入的;孔筋断面中直径在10μm以下的小孔,一部分来源于二次挂浆过程中浆料中的气泡,另一部分由于烧结作用造成的.由图可以看出,孔筋断面没有明显的内外层分界线,说明二次挂浆层能很好地和网眼预制体烧结在一起.碳化硅网眼陶瓷最重要的一个用途就是过滤熔融金属,特别是熔点较高的金属,当熔点较高的金属液浇进网眼多孔陶瓷时,立即使材料的温度急剧升高甚至达到与金属液相同的温度,这就要求材料具有较好的抗热震稳定性.用含PCS的浆料进行二次挂浆制得的碳化硅网眼陶瓷的抗热震性能如图6所示.由图可以看出,在整个测试温差内,当淬水温度介于0~600℃范围内,Dts值变化很小,表明在该温差内,材料的热震损伤较小,但当淬水温度超过600℃以后,Dts值增幅较大,也表明材料的强度下降,这说明材料的热震临界淬冷温度大约为600℃.但当淬冷温度大约为1400℃,25PPI海绵制备的网眼多孔陶瓷,Dts值为0.36,表明材料还具有一半以上的强度,这也说明所制备的碳化硅网眼多孔陶瓷具有良好的抗热震性能,优于二次涂敷仍用预制体涂敷浆料涂敷的网眼碳化硅多孔陶瓷的抗热震性能[14].1)用含PCS的浆料进行二次挂浆制备网眼多孔体,最佳烧结温度为1100℃,合适的保温时间为1h.用10PPI和25PPI有机模板制得的网眼多孔体抗压强度分别为(1.08±0.21)和(2.19±0.32)MPa,耐火度为1690℃.2)用含PCS的浆料二次挂浆制得的网眼多孔体的孔筋较粗,厚度均匀,并且孔筋断面没有明显的内外层分界线,说明二次挂浆层能很好地和网眼预制体烧结在一起. 3)用含PCS的浆料二次挂浆制得的网眼多孔体具有良好的抗热震性能,当淬冷温度大约为1400℃,用25PPI有机模版制备的网眼多孔陶瓷还具有约65%的残余强度.【相关文献】[1] 佘继红,江东亮.碳化硅陶瓷的发展与应用.陶瓷工程,1998,32(3):3-11.[2] Shinozaki S S,Williams R M,Juterbock B N,et al.Microstructural developments in pressureless-sintered beta-sic materials with Aladditions,B-additions,and C-additions.Am.Ceram.Soc.Bull.,1985,64(10):1389-1393.[3] Tajima Y,KingeryW D.Solid solubility of aluminum and boron in silicon-carbide.J.Am.Ceram.Soc.,1982,65(2):C27-C30.[4] 陈朝辉,张长瑞,周新贵,等.先驱体结构陶瓷.长沙:国防科技大学出版社,2003.[5] Ha J S,Lim C S,Kim C S,et al.A new process for Al2O3/SiC nano composites by polycarbosilane infiltration.M aterials Chem istry and Physics,2002,75(2):241-245.[6] Zheng GB,Sano H,Suzuki K,et al.A TEM study of microstructure of carbonfiber/polycarbosilane-derived SiC composites.Carbon,1999,37(12):2057-2062.[7] Matthews S,Edirisinghe M J,Folkes M J.Effect of pre-pyrolysis heat treatment on the preparation of silicon carbide from a polycarbosilaneprecursor.Ceram.Inter.,1999,25(1):49-60.[8] Yajima S,Okamura K,Shishido T,et al.Joining of SiC to SiC using polyborosiloxane.Am.Ceram.Soc.Bull.,1981,60(2):253-255.[9] Lipowitz J.Polymer-derived ceramic fibers.American Ceram ic SocietyBulletin,1991,70(12):1888-1894.[10] West R,David LD,DjurovichP,etal.Polysilasty renephenyl methylsilane-dimethylsilaneco-polymersas precursorsto silicon-carbide.Am.Ceram.Soc.Bull.,1983,62(8):899-903.[11] Schilling C L,Wesson J P,Williams T C.Polycarbosilane precursors for silicon-carbide.Am.Ceram.Soc.Bull.,1983,62(8):912-915.[12] Ziegler G,Richter I,Suttor D.Fiber-reinforced composites with polymer-derivedmatrix:processing,matrix formation and posites Part-A,1999,30(4):411-417.[13] Bao X,NangrejoM R,EdirisingheM J.Synthesis of silicon carbide foams from polymeric precursors and their blends.J.M ater.Sci.,1999,34(11):2495-2505.[14] Yao XM,Tan SH,Huang Z R,et al.Effectof recoating slurry viscosity on the properties of reticulated porous silicon carbide ceramics.Ceram.Int.,2006,32(2):137-142.[15] Hasegawa Y,Okamura K.Synthesis of continuous silicon-carbide fiber.J.Mater.Sci.,1983,18(12):3633-3644.。

烧结温度对碳化硅陶瓷力学性能的影响

烧结温度对碳化硅陶瓷力学性能的影响碳化硅陶瓷是一种具有优异力学性能的高性能材料,在各个领域得到广泛的应用。

烧结温度是制备碳化硅陶瓷的一个重要参数,它会对碳化硅陶瓷的力学性能产生影响。

本文将从硬度、强度、断裂韧性等方面综述烧结温度对碳化硅陶瓷力学性能的影响。

首先,烧结温度对碳化硅陶瓷的硬度有显著影响。

高烧结温度能够使碳化硅晶粒之间发生晶界结合,进而提高材料的致密度和硬度。

然而,当烧结温度过高时,可能会导致硬度下降。

这是由于高温会使碳化硅中的氧化硅发生液相形成,使硬质碳化硅晶粒的形态发生变化。

因此,适宜的烧结温度可以使碳化硅陶瓷具有较高的硬度。

其次,烧结温度对碳化硅陶瓷的强度也会有影响。

一般情况下,高烧结温度有助于提高碳化硅陶瓷的强度。

这是因为高温能够加速材料的致密化过程,减小孔隙和缺陷,提高材料的界面结合强度。

然而,当烧结温度过高时,可能会导致结晶体尺寸增大和析出物生成,从而降低材料的强度。

因此,需要选择合适的烧结温度,以获得最佳的强度性能。

此外,烧结温度对碳化硅陶瓷的断裂韧性也有一定的影响。

低温下烧结会使得材料致密性较低,晶界结合能力较差,导致材料的断裂韧性降低。

而高温下烧结能够促使碳化硅颗粒之间发生氧化硅的液相形成,形成较强的结合,从而提高材料的断裂韧性。

然而,当烧结温度过高时,可能会出现晶界相变和大晶粒生长现象,从而降低材料的断裂韧性。

因此,合适的烧结温度对碳化硅陶瓷的断裂韧性至关重要。

总的来说,烧结温度是影响碳化硅陶瓷力学性能的重要因素。

适当的烧结温度可以提高碳化硅陶瓷的硬度、强度和断裂韧性。

但是,过高的烧结温度可能会导致晶粒长大和析出物形成,从而降低材料的性能。

因此,需要根据具体应用来选择适宜的烧结温度,以获得最佳的力学性能。

烧结温度对碳化硅陶瓷力学性能的影响

碳 化 硅 的 化 学 式 为பைடு நூலகம்SC, 强 共 价 化 合 物 , 有 i 是 具

的力学性 能 , 有关选 择烧 结助 剂 、 变压制 方法等 多 改 方 面 的研 究 已见报 道 。本 文作 者 采 用 硼 、 助 碳

耐 高温 、 耐腐 蚀 、 磨 损 、 密 度 和高 温 强 度高 等 优 耐 低

c r mis wih g o me h nia r pete r bti d t i e i tmpea u e f21 0 ~ 2 20 ̄ . I s eai e ea c t od c a c lp o ris a e o ane a sntrng e r t r o 9 2 C tha r ltv

9 % ; 弯 强 度 接 近 4 0 P ; 氏硬 度 2 G a以上 。在 试 验 温 度 范 围 内 , 度 与 抗 弯 强 度 之 间 的 关 系近 似 为 6 抗 0 M a维 3P 密

线 性 关 系 , 度越 高 抗 弯强 度 和 硬度 性 能 越 好 。 密 关键 词 : 化 硅 陶 瓷 ; 结 温 度 ; 微 结 构 ; 学性 能 碳 烧 显 力

d st fmo e ta en iy o r h n 96% ; e i te gh o e r4 0M Pa; Vik r a dn s fmo e h n 23GPa I te tsi b ndng sr n t fn a 0 c e s h r e s o r ta . n h e t ng t mp r t e rng e e aur a e,t e r lto u v e we n d nst n n i g sr n t s a p o i t o ln a n . Th ihe h eain c r e b t e e iy a d be d n te gh i p r x mae t i e ro e ehg r de st te betri h ndng srngh a he h r ne s n iy, h t st e be i te t nd t a d s . e Ke r y wo ds:slc n c r i e a c ;sntrngt mp r t e;mi r tu t r iio a bde c r mi s i e i e e aur cosr c u e;m e ha ia r p ry c nc lp o e t

不同造孔剂对陶瓷结合剂性能的影响

河北省自然科学基金项目(598254)不同造孔剂对陶瓷结合剂性能的影响066004 燕山大学材料学院 张习敏 王明智 王艳辉摘 要 本文研究了加入石墨和CaCO 3两种造孔材料对陶瓷结合剂性能的影响。

通过改变加入量和烧结工艺,制备不同的试样,通过测定其抗折强度、气孔率和SE M 照片观察,结果发现:石墨加入量和烧结温度影响陶瓷结合剂强度;当石墨加入量较少,烧结温度较低时,其强度较好;CaCO 3的加入量对磨具的抗折强度影响不明显,但影响成孔的尺寸,在允许的范围内加入量越多,得到的气孔尺寸越大,气孔分布均匀,孔壁光滑;CaCO 3的造孔效果比石墨好。

ABSTRAC T The performances of vitrified bond influenced by the addition of two kinds of pore inducing materials namely graphite and CaCO 3are studied.The various samples were prepared by changing additive content and sintering pro cess,and then tested by measuring their bending strength and porosity and by SE M observation.The results are as follows:the strength of vitrified bond mainly depends on the content of graphite additive and the sintering temperature;better mechanical strength of samples sintered at lower temperature is obtained when additive c ontent of graphite is low;the additive c ontent of CaC O 3has no obvious effect on the bending strength of abrasive tools,but on the size of pore induced;in the range of allow able additive content,the higher the content of CaC O 3,the bigger the pore size;the distribution of pore the sample is homoge neous and the inside wall is smooth;the pore inducing effect of CaCO 3is better than that of graphite.关键词 石墨 CaCO 3 抗折强度 气孔率 SE MKEYW ORDS graphite CaCO 3 bending strength porosity SEM 1 前言陶瓷结合剂CB N 磨具以它特有性能在黑色金属加工方面应用十分广泛。

烧结助剂Co2O3对Ce0.8Gd0.2O1.9性能的影响

25 ( . 质量 分 数 ) , 时 晶粒 电 导 率趋 于不 变, 晶界 电

导 率稍微 有 所 增 加 。X D 图 谱 表 明 , 样 在 1 0 ~ R 试 10 1 0 ℃烧 结 时表 现 为 C 20 GO 纯相 , 1 0 ~ 1 0 ℃ 的 在 3 0 40

较 高温度 烧结 时, C 为 GO 相及 少量 的 C 2 o 相 。 eC 关键 词 : C GO; 结助 剂 ; oO3 电导 率 烧 C2 ;

2 2 性能 测试 .

应法 在低 于 10 。 烧 结 温 度 下 很 难 制 备 出 高致 密 50C的 度 的电解 质 , 果 能 够 在 较 低 的温 度 下 制 备 出较 致 密 如

的 固体 电解 质 , 就可 以将 其 与混 合 导体 材料 共 烧 , 样 这

采 用 阿基 米 德 排 水 法 测 定 试 样 的 体 积 密 度 ; 采用 德国 Z AHNE -M6 R I e电化学 工 作 站测 其 交 流阻 抗谱 , 以研 究 其 导 电性 能 , 号 电压 5 信 mV, 测试 频率 5 mHz 0 I MHz 采 用 X’ et r MP ; P r o D型 X射 线衍 射仪 对试 P

维普资讯

壑垫量 箜! 型 ! 型 : : ! 塑 ! ! 竺堂塑 : 堕

烧 结 助 剂 C 2 对 C o o 性 能 的 影 响 o O3 e. 8 . . Gd 2 9 O

赵 艳 琴 吴 印 林 周 会 珠 戴 磊 李跃 华 王 岭 , , , , ,

C GO 由 传 统 的 固 态 反 应 法 制 备 。 以 C o e 2和

GdO。均 为 高纯 ) 初 始 原 料 , C o Gd.O .的化 2 ( 为 按 e. o 。 8 。

助烧剂对无压液相烧结碳化硅陶瓷性能的影响

收稿日期:2019-04-08 基金项目:新疆维吾尔自治区自然科学基金项目(2015211C300). 作者简介:鹿桂花(1982—),女,讲师,博士研究生 . *通信作者:周恒为(1968—),女,教授,博士 .

采用阿基米德排水法对样品密度、气孔率和吸水率进行测试 . 采用 X 射线衍射仪(XRD,DX-2600 型,丹 东方圆有限公司)分析样品的物相组成,测试条件为:Cu-Kα 辐射源,λ=0.15406 nm,管电压为 20 kV,管电流 为 30 mA,扫描速度为 0.03 °/s,2θ 角扫描范围为 20°~80°. 采用扫描电子显微镜(SEM,KYKY-2800B 型,中 科科仪有限公司)测试样品的显微组织形貌 . 采用显微维氏硬度计(DHV-1000 型,上海比目仪器有限公司) 测试样品的硬度 . 采用热膨胀测量仪(DIL402C 型,德国耐驰公司)测试样品的热膨胀系数,测试条件 为:-50~80 ℃,升温速率 5 K/min,流量为 50 mL/min 的氦气气氛 . 采用激光导热仪(LAF-457 型,德国耐驰 公司)测试样品的热扩散系数 α. 利用热扩散系数与热导系数的关系,得到材料的热导率

2019 年 6 月 第 13 卷 第 2 期

伊 犁 师 范 学 院 学 报(自 然 科 学 版) Journal of Yili Normal University(Natural Science Edition)

Jun.2019 Vol.13 No.2

烧结温度对碳化硅陶瓷力学性能的影响

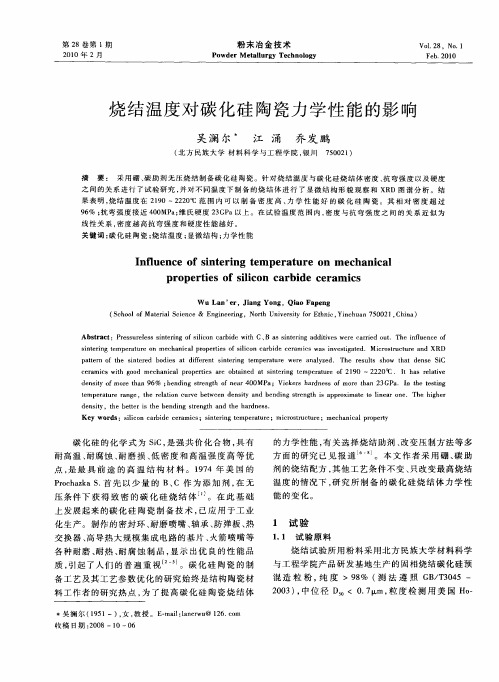

第28卷第1期2010年2月 粉末冶金技术Powder M et a llurgy Technology Vol 128,No 11Feb 12010烧结温度对碳化硅陶瓷力学性能的影响吴澜尔3 江涌 乔发鹏(北方民族大学材料科学与工程学院,银川 750021)摘 要: 采用硼、碳助剂无压烧结制备碳化硅陶瓷。

针对烧结温度与碳化硅烧结体密度、抗弯强度以及硬度之间的关系进行了试验研究,并对不同温度下制备的烧结体进行了显微结构形貌观察和XRD 图谱分析。

结果表明,烧结温度在2190~2220℃范围内可以制备密度高、力学性能好的碳化硅陶瓷。

其相对密度超过96%;抗弯强度接近400M Pa;维氏硬度23GPa 以上。

在试验温度范围内,密度与抗弯强度之间的关系近似为线性关系,密度越高抗弯强度和硬度性能越好。

关键词:碳化硅陶瓷;烧结温度;显微结构;力学性能I nfluence of si n ter i n g te m pera ture on m echan i ca lproperti es of sili con carb i de ceram i csW u Lan ’er,J i a ng Y ong,Q i a o Fapeng(School of Material Science &Engineering,North University f or Ethnic,Yinchuan 750021,China )Abstract:Pressureless sintering of silicon carbide with C 、B as sintering additives were carried out .The influence of sintering te mperature on mechanical p r operties of silicon carbide cera m ics was investigated .M icr ostructure and XRD pattern of the sintered bodies at different sintering te mperature were analyzed .The results show that dense Si C ceram ics with good mechanical p r operties are obtained at sintering te mperature of 2190~2220℃.It has relative density of more than 96%;bending strength of near 400M Pa;V ickers hardness of more than 23GPa .I n the testingte mperature range,the relati on curve bet w een density and bending strength is app r oxi m ate t o linear one .The higherdensity,the better is the bending strength and the hardness .Key words:silicon carbide cera m ics;sintering temperature;m icr ostructure;mechanical p r operty3吴澜尔(1951-),女,教授。

烧结温度对过滤用SiO2多孔陶瓷性能的影响

第 2 5卷 第 3期 2 0 1 5年 6月

粉 末冶 金工业

P OW DER M ETALLURGY I NDUS TRY

李 悦 ,刘 昆 ,姚春 战 ,刘大成 ,郝 斌

( 1 . 唐 山学 院 环 境 与 化 学 工 程 系 , 河北 唐 山 0 6 3 0 0 0 ; 2 . 唐 山时 创 耐 火 材 料 有 限公 司 , 河北 唐 山 0 6 3 0 0 0 )

摘

要: 以石 英 砂 、 废玻璃和 高岭土为主要原料 , 采用 压制成形法制备过滤用 S i O : 多孔 陶 瓷 。 确 定 了 造 孔 剂 的

t h e p o r e f o r me r r e a c t s r a p i d l y d u r i n g 3 0 0 — 4 5 0℃ .T h e wa t e r a b s o pt r i o n , a p p a r e n t p o r o s i y,l t i q u i d p e me r a b i l i y t o f

Ab s t r a c t : P o r o u s s i l i c a c e r a mi c i f l t e r wa s p r e p a r e d t h r o u g h p r e s s i n g me t h o d wi t h s i l i c a , wa s t e g l a s s a n d k a o l i n a s r a w ma t e ia r l s . Th e r e a c t i o n t e mp e r a t u r e o f p o r e f o r me r wa s c o n i f m e r d . T h e e f e c t s o f s i n t e r i n g t e mp e r a t u r e o n wa - t e r a b s o r p t i o n , p o r o s i t y , s g e n g h t a n d mi c r o s t r u c t u r e o f t h e p o r o u s c e r a mi c we r e d i s c u s s e d . T h e r e s u l t s s h o w ha t t

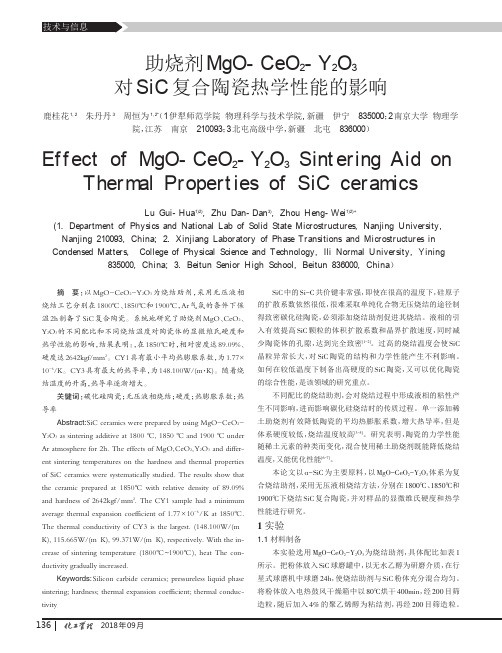

助烧剂MgO-CeO2-Y2O3对SiC复合陶瓷热学性能的影响

2018年09月助烧剂MgO-CeO 2-Y 2O 3对SiC 复合陶瓷热学性能的影响鹿桂花1,2朱丹丹3周恒为1,2*(1伊犁师范学院物理科学与技术学院,新疆伊宁835000;2南京大学物理学院,江苏南京210093;3北屯高级中学,新疆北屯836000)Ef f ect of MgO-CeO 2-Y 2O 3Sint ering Aid on Therm al Propert ies of SiC ceram icsLu Gui-Hua 1)2),Zhu Dan-Dan 3),Zhou Heng-Wei 1)2)+(1.Department of Physics and National Lab of Solid State Microstructures,Nanjing University,Nanjing 210093,China; 2.Xinjiang Laboratory of Phase Transitions and Microstructures in Condensed Matters,College of Physical Science and Technology,Ili Normal University,Yining835000,China; 3.Beitun Senior High School,Beitun 836000,China )摘要:以MgO-CeO 2-Y 2O 3为烧结助剂,采用无压液相烧结工艺分别在1800℃、1850℃和1900℃,Ar 气氛的条件下保温2h 制备了SiC 复合陶瓷。

系统地研究了助烧剂MgO 、CeO 2、Y 2O 3的不同配比和不同烧结温度对陶瓷体的显微维氏硬度和热学性能的影响,结果表明:,在1850℃时,相对密度达89.09%、硬度达2642kgf/mm 2。

CY1具有最小平均热膨胀系数,为1.77×10-6/K 。

以MgO-Al2O3-SiO2作为烧结助剂低温烧结SiC网状多孔陶瓷

以MgO-Al2O3-SiO2作为烧结助剂低温烧结SiC网状多孔陶瓷摘要碳化硅网状多孔陶瓷(SiC RPCs)是通过以MgO-Al2O3-SiO2作为添加剂在1000~1450℃用聚合物热分解法制备所得。

MgO-Al2O3-SiO2添加剂原料采用矾土,高岭土和滑石粉末。

通过采用各种实验技术,ζ电势,粘度和流变的测量对混合粉末(碳化硅,氧化铝,滑石和高岭土)在以硅溶胶作为粘结剂的含水介质中的分散性进行了研究。

发现使混合粉料处于最佳分散时的pH 值大约是10,这样就得到使泥浆浸渍聚合物海绵的最佳状态。

同时就可以研究烧结温度和保温时间对SiC RPCs的性能的影响。

根据SiC RPCs的性质,采用的最佳的烧结温度会比采用Al2O3-SiO2作为烧结助剂时的温度低一些,大约是1300℃。

简介泡沫多孔陶瓷有许多现在的优势,例如:高温强度好,耐化学腐蚀性高,耐火度高,和良好的绝缘特性,等等。

这些性能使泡沫陶瓷在过滤器、膜分离、催化剂支持、煤气灶、传感器和热敏电阻等方面有着广泛的应用。

SiC RPCs由于其较低的热膨胀系数,高的热导电性和高强度被认为是做高温熔融金属过滤器最好的材料之一。

以前已经有过以Al2O3-SiO2作为烧结助剂来降低其烧结温度的做法。

安住淳和吾通过向硅溶胶中加Al2O3-SiO2在1200~1300℃制造出含20-50wt%SiC的SiC RPCs。

但是当SiC粉末含量超过占总质量分数的50wt%时,最佳烧结温度就会超过1400℃。

这样烧成的耐火度大约为1600℃的SiC RPCs常被用作过滤熔融的铁水。

虽然Brockmeyer等人用氧化铝、胶态氧化硅和蒙脱石做烧结助剂在1050℃时烧结SiC含量超过50wt%的SiC RPCs,但是最佳烧结温度应是1400℃。

罗哈斯等人用氧化铝和硅灰作为烧结助剂在1450℃烧结碳化硅泡沫陶瓷。

通过以氧化铝、氧化硅和膨润土作为烧结助剂,Zhu X等人在1400℃烧结SiC RPCs。

烧结工艺和粘结剂对SiC网络结构陶瓷性能的影响

烧结工艺和粘结剂对SiC网络结构陶瓷性能的影响摘要碳化硅泡沫陶瓷具有气孔率高、热稳定性好等优良性能,被广泛用作金属溶液过滤器、高温气体和离子交换过滤器、催化剂载体等.重点介绍了碳化硅泡沫陶瓷的种类,阐述了碳化硅泡沫陶瓷的制备方法和影响碳化硅泡沫陶瓷产品性能的因素,展望了碳化硅泡沫陶瓷的发展前景.本文主要阐述了SiC基泡沫陶瓷的结构、性能、制造工艺和应用前景。

使用了有机前驱体浸渍法制备SiC基泡沫陶瓷,通过比较在不同条件下(不同粘结剂含量和烧成温度保温时间)试样的常温耐压强度、热震稳定性、容重和孔隙率等性能参数,并用扫描电镜(SEM)对泡沫陶瓷显微结构进行了形貌分析,系统的分析实验条件对试样的影响。

实验结果表明:SiC基泡沫陶瓷在1450℃时的烧结保温3小时比保温2小时和4小时的热震次数多和抗压强度高;粘结剂的加入能够有效提高坯体的挂浆效果,较高温度烧结会导致烧结体产生大量玻璃相,降低其耐火度和高温强度,但是不利于SiC基泡沫陶瓷的综合性能参数。

在1450°C保温3个小时粘结剂加入量为8%的SiC基泡沫陶瓷抗压强度为0.632MPa,900℃加热、20℃水急冷其热震次数高达16次。

烧结温度为1450℃时制备的SiC基泡沫陶瓷过滤器具有较好的综合性能。

关键词:泡沫陶瓷,SiC,粘结剂,保温时间,抗热震性,抗压强度,Sintering Process and Binder on thesic-based Foam CeramicsAbstractSilicon carbide foam ceramic with good performance such as high porosity,excellent thermal stability,it is widely used as solution of metal filters,high-temperature gases and ion exchange filters,catalyst support, and so on. The type of silicon carbide foam ceramic are focused in this article, the preparation methods of silicon carbide foam ceramic and factors that affect the performance of silicon carbide foam ceramic product are introduced,and the silicon carbide foam cera-mic's prospects are expected.This paper describes the structure of SiC-based ceramic foam, performance, manufacturing processes and applications. Organic precursor used in impregnation SiC-based ceramic foam, by comparing the different conditions (different binder content and sintered at different temperatures) samples at room temperature compressive strength, thermal shock stability, bulk density and porosity and other performance parameters And by scanning electron microscopy (SEM) on the microstructure of the ceramic foam morphology, systematic analysis of the impact of experimental conditions on the sample.Experimental results show that: SiC-based ceramic foam sintered at 1450℃and heat preservation time was 3h is better than heat preservation time was 2h and 4h than sintering thermal shock and high compressive strength more often; binder added to improve green body hanging plasma effect, high temperature sintering Will lead to a large amount of sintered glass phase, refractoriness and high temperature reduce the strength of SiC-based ceramic foam is not conducive to the comprehensive performance parameters. 1450℃sintering binder prepared by adding 8% of the amount of compressive strength of SiC-based ceramic foam0.632MPa, 900℃heating, 20℃water quench thermal shock up to 16 times. When the sintering temperature is 1450℃SiC-based ceramic foam prepared filter has better overall performance.KEY WORDS: Foam ceramic, SiC, binder, heat preservation time, thermal shock resistance, compressive strength目录第一章前言 (1)§1.1 泡沫陶瓷材料的简介 (1)§1.2 泡沫陶瓷的制备工艺 (1)§1.2.1发泡法 (1)§1.2.2添加造孔剂法 (2)§1.2.3凝胶注模法 (2)§1.2.4有机泡沫浸渍法 (2)§1.3泡沫陶瓷的添加剂种类 (4)§1.3.1粘结剂 (4)§1.3.2流变剂 (4)§1.3.3分散剂 (5)§1.3.4 消泡剂和表面活性剂 (5)§1.4 泡沫陶瓷的发展应用 (5)§1.5 本文研究内容、目的及意义 (6)§1.5.1 本文研究的主要内容 (6)第二章试验过程 (7)§2.1 试验原料 (8)§2.2 试验方法 (8)§2.3 试样的制备 (9)§2.3.1 实验基本配方 (9)§2.3.2聚氨酯泡沫的选择和预处理 (9)§2.3.3 陶瓷浆料的制备 (9)§2.3.4 坯体的制备 (10)§2.3.5烧成制度的制定 (12)§2.4 性能检测 (12)§2.4.1热震性能的检测 (13)§2.4.2 泡沫陶瓷孔隙率和容重的测定 (13)§2.4.3扫描电镜形貌分析 (14)§2.5实验仪器 (14)第三章结果与分析 (16)§3.1试验设计方案 (16)§3.2试验所得数据 (16)§3.3 烧结温度对热震稳定性和抗压强度的影响 (16)§3.5泡沫陶瓷的容重和孔隙率 (18)§3.6 粘结剂对sic基泡沫陶瓷性能影响 (19)§3.7 SEM图像分析 (19)结论 (20)参考文献 (22)致谢.................................................................... 错误!未定义书签。

预烧结对反应烧结多孔氮化硅陶瓷性能的影响

1 0

() 1

式 中 , 表 示 气孔 率 为 0时材料 的介 电常数 ; 气 。 P是 孔 的 体积 分 数 ; 表 示 气 孔 的 体积 分 数 为 P时 的 介 电常数 。但气 孔 的存 在 同 时也 影 响 了其 机 械 强度 , 限制 了它 的应 用 范 围。抗 弯强度 被 广泛用 来 表征 材 料机 械性 能 。陶 瓷材 料 的抗 弯 强 度受 晶粒 大小 、 气 孔率 、 和表 面状 态 等 因素 的 制 约 。气 孔 率 对 陶 瓷材

料强 度 的关系 可 由下式 表示 :

o/ " = e “ 'on 一 ( 2)

化 硅 陶 瓷 烧 结 体 的 机 械 强 度 。结 果 表 明 , 随着 预 烧 结 温 度 的增 高 和 时 问 的 加 长 , 结 体 的 强 度 明 烧 显 提 高 , 电常 数 £ 和 介 电 损 耗 t 8都 有 小 幅 度 介 a n

基金项目: 国家 自 然科学基金(0006 资助。 9351 ) 作者简介: 徐洁(90 ) 女, 18- , 博士 ,Em i f g ( - a ) l la i 13 。 。 6. 。 @

的。

目前 , 高反 应烧结 氮 化硅 的强度 有许 多途径 , 提

例如 等静 压 , 烧 结等 工艺 , 重 但是 这些 工艺 不利 于制

备尺 寸精 度要 求 高 的制 品 , 而预 烧 结 可 以解 决 这 方

面 的缺点 。

由于 多孔 的反应 烧结 氮化 硅 陶瓷 含有 较高 的气 孔 率 ( 文烧 结 体试样 气孔 率 高达 5 %左 右 ) 根 据 本 5 , Bu gm n 的等效 介质 理 论 , 孔 的存 在 能 有 效 rge a ’ 气 地 降低 试样 的介 电常 数 , 者 间 的关 系 可 由下 式 表 两

烧结助剂对低温烧结多孔碳化硅性能的影响

t h e p o r o u s s i l i c o n c a r b i d e c e r a mi c . T h r o u g h c o mp a is r o n o f t h e s i n t e r e d s i l i c o n c a r b i d e c e r a mi c s wi t h t wo k i n d s o f s i n t e r i n g a d d i t i v e i n t h e p h a s e c o mp o s i t i o n , mi c r o s t r u c t u r e , s t r e n g t h a n d p o r o s i t y , i t c a n b e

中 图分类 号 : T B3 3

文 献标 识码 :

A

文章编 号 : 1 6 7 2 — 2 9 1 4 ( 2 0 1 5 ) 0 4 — 0 0 6 1 — 0 3

Ef f e c t O f Si n t e r i n g Addi t i v e s o n t he Pr o pe r t i e s o f Por o us Si l i c o n Ca r bi de

a d d i t i v e c a n ma k e t h e ma t e ia r l g e t g o o d s t r e n th g , h i g h a n d u n i f o r m p o r o s i y, t S O t h i s k i n d o f s i nBiblioteka t e r i n g a d —

烧结助剂对AIN陶瓷力学性能及热导率的影响.

烧结助剂对AIN陶瓷力学性能及热导率的影响AlN陶瓷因为具有高的热导率,低的介电常数,与Si相匹配的热膨胀系数,良好的绝缘性,热化学稳定性好,无毒等优点,成为高密度集成电路基板材料的最佳选择。

然而AlN属于共价化合物,自扩散系数小,难于烧结致密,为了获得致密的AlN陶瓷,一般采用高温烧结,增加了生产成本。

为了降低成本,在较低的烧结温度下获得高性能的AlN陶瓷,通常采用添加烧结助剂的方式。

迄今为止,关于不同烧结助剂对AlN陶瓷性能的影响方面的工作已经有大量的报道,但关于烧结助剂添加方式对AlN陶瓷性能影响方面的研究还少见报道。

为此,本文分别采用原位生成(添加Y(NO3)3·6H2O)和直接添加两种方式引入Y2O3作为烧结助剂,研究烧结助剂不同添加方式对AlN陶瓷力学性能及热导率的影响。

研究结果表明,原位生成的添加方式较直接添加更有利于AlN陶瓷力学性能的改善。

因为添加相同含量的Y2O3时,原位生成的添加方式使得Y2O3在AlN中的分布更加均匀,更好的促进了AlN陶瓷的致密,进而提高了力学性能。

当烧结温度为1850℃时,以原位生成的添加方式添加2 wt% Y2O3时AlN陶瓷获得了最佳的力学性能,维氏硬度达到15.39 GPa,弯曲强度为383.0 MPa,断裂韧性为3.10 Mpa-m1/2。

随着烧结助剂添加量的进一步增加,力学性能开始下降,主要是因为在AlN晶界处存在着大量第二相,而AlN基体/第二相的结合性能差,从而导致了力学性能的降低。

当烧结温度达到1850℃时,以直接添加的方式添加烧结助剂,当添加量为6 wt%时,AlN烧结试样的热导率值高达205 W/m·K。

以原位生成的添加方式添加烧结助剂,当添加量相当于4 wt% Y2O3时,烧结试样获得的热导率值也高达165 W/m·K。

Y(NO3)3·6H2O中含有的结晶水可能是导致以原位生成的方式添加烧结助剂的AlN陶瓷试样热导率略低的原因。

烧结温度和造孔剂对沸石多孔陶瓷性能的影响

烧结温度和造孔剂对沸石多孔陶瓷性能的影响

赖伟其;段小云;朱尧;王斌;宾衍辉;马晓茜

【期刊名称】《工业加热》

【年(卷),期】2024(53)2

【摘要】将天然沸石应用到耐火材料领域中,以天然沸石为主要原材料、TiO2和WO3作为添加剂、活性炭作为造孔剂,采用部分烧结的方法制备多孔陶瓷。

主要探讨了不同烧结温度(600、800和1000℃)和活性炭比例(0、5%和10%)对多孔陶瓷的显气孔率、耐压强度、物相组成和微观形貌的影响。

结果表明:烧结后试样的主要物相由TiO2、CaWO4和石英构成,试样的物相随温度升高没有显著的改变。

当活性炭比例为10%、烧结温度为1000℃时,试样具备最佳的物理性能,显气孔率为50.39%,耐压强度为3.78MPa。

旨在为采用天然沸石制备多孔陶瓷提供有价值的理论指导。

【总页数】4页(P53-56)

【作者】赖伟其;段小云;朱尧;王斌;宾衍辉;马晓茜

【作者单位】广州中电荔新热电有限公司;华南理工大学电力学院

【正文语种】中文

【中图分类】TQ175

【相关文献】

1.助烧剂和造孔剂对真空烧结SiC多孔陶瓷性能的影响

2.不同助烧结剂及造孔剂对SiC多孔陶瓷的影响

3.烧结制度及造孔剂用量对粉煤灰基多孔陶瓷膜支撑体性能的

影响4.温度制度及造孔剂用量对煤矸石基多孔陶瓷膜支撑体性能的影响5.烧结温度和造孔剂对沸石基多孔陶瓷膜结构和性能的影响

因版权原因,仅展示原文概要,查看原文内容请购买。