管道涨紧工装的设计

管状零件内涨夹具设计说明书讲解

专业课程综合设计说明书题目管状零件内涨夹具设计院(系)别机电及自动化学院专业机械电子2班级别2010级学号1011113042姓名肖晓杰指导老师郑亚青老师华侨大学机电及自动化学院2014年1月目录第1章、设计任务介绍 (2)1.1零件的工艺分析 (3)1.2零件生产类型 (3)1.3夹具设计任务简述 (3)第2章、夹具设计 (3)2.1方案选择 (4)2.2定位误差分析与计算 (5)2.3夹具的夹紧力分析 (7)2.4夹具体各个非标零件的确定 (9)2.5各个非标零件表面粗糙度值、形位公差和尺寸公差的确定 (12)第3章、夹具在机床上的安装与调整过程分析 (12)第4章、夹具设计的注意事项 (13)第5章、夹具优缺点 (13)第6章、设计小结 (14)参考文献 (15)第1章、设计任务介绍1.1零件的工艺分析下图为某工厂需要生产的管状工件。

该工件毛坯沿轴线方向整个外圆表面在数控车床上一次加工完成;该工件上∅90、∅95、∅98、∅100等4处有规定长度的直径部位,表面粗糙度应达到0.8um,需上磨床磨削;中段及尾段各有25 mm及15 mm 长的两段螺纹有待加工;最后有一段57 mm长的花键需要加工。

这些部位均有同轴度要求。

1.2零件生产类型工件毛坯为模锻成型,沿轴线方向整个外圆表面在型号CK6140数控车床上一次加工完成。

为满足成批生产,针对该工件的加工工艺需设计一套夹具来保证工件的加工质量,同时又能提高生产效率。

1.3夹具设计任务简述夹具是工艺装备的主要组成部分,很大程度上影响着机械产品的质量、生产率及生产成本。

机械行业国内外市场竞争的日趋激烈,以及数控机床和加工中心的普遍使用,快速工装准备显得尤为关键。

使用夹具可以提高工件的加工精度并保证零件的互换性,提高劳动生产率;同时可以降低劳动强度,改善工人的劳动条件;使用夹具还可以扩大现有机床的应用范围,充分利用现有的设备资源。

由于市场的竞争越来越激烈,产品推向市场的周期越来越短,产品更新换代的速度越来越快,因此必须在最短的时间内设计并制造出结构简单、夹紧点固定、夹紧力可靠、能减少工人劳动强度和人为因素的不稳定性的夹具。

膨胀套管用密封接头设计

膨胀套管用密封接头设计一、膨胀套管膨胀套管是用高延展性材料制成的套管,入井后,通过井下管件,在膨胀锥体推进作用下逐渐产生塑性变形,使其内径和外径均得到膨胀,达到扩大管径的目的。

目前外径膨胀率最大可达到30%。

膨胀管分为割缝膨胀管和实体膨胀管。

实体膨胀管主要用于封隔复杂井段,防止地层垮塌,减小井眼尺寸、减少套管层次,还用于套管补贴、建井、多分支井和单一井径油井的建井。

割缝膨胀管主要用于封隔复杂层段、代替常规割缝衬管和防砂。

由于膨胀筛管紧贴井壁,可防止井壁垮塌,提高防砂效果,结合膨胀套管、管外封隔器使完井方式更加灵活。

解决了密封不可靠、锚定力小、加固后通径小的问题,并可实现长井段加固。

早在1990年初,荷兰皇家Shell公司就开始了对膨胀套管技术的可行性研究,主要集中在管材实现膨胀变形的可能性研究,之后开始寻求既能实现管径膨胀变形、又能在膨胀变形后符合API标准要求的管材和(膨胀)螺纹连接两个方面。

Shell公司还研制了膨胀接头和膨胀螺纹接头。

1993年在挪威海牙进行了第一次概念性试验。

1993年~1998年,开始对该项技术进行深入系统的研究工作,工作重点主要集中在管材和连接方式的研究上。

对膨胀套管提出的要求是,既满足胀管工艺要求,尽可能降低胀管压力;胀管后其性能又要符合API标准对套管的要求,以达到工程应用的水平。

石油管材油井系统公司专门研究完井用的膨胀防砂网技术。

威德福公司1999年9月收购了石油管材油井系统公司,收购后,威德福公司继续投资以便使这种技术迅速投入市场。

膨胀防砂网的许可证属于壳牌国际公司,壳牌公司的膨胀防砂网技术处于世界领先地位并取得了数项专利。

同时,壳牌公司已与几家公司合资继续开发实体膨胀管。

贝克公司、哈里伯顿公司正与威德福公司合作把膨胀防砂网技术推向市场。

目前,扩管锥和旋转扩管方法的使用使实体膨胀管技术在膨胀管悬挂器、套管内衬/裸眼井衬管和钻井尾管等领域得到进一步的发展。

对膨胀管悬挂器来说,使用了两种技术以便在膨胀管和套管间产生压配合。

U型金属波纹管胀形工装的初步设计

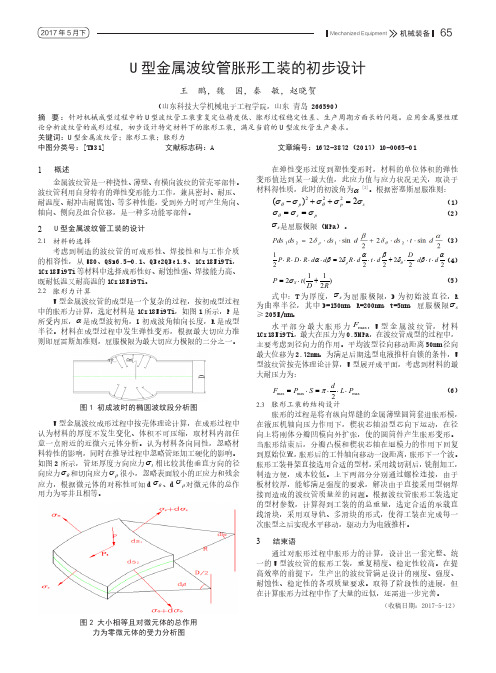

机械装备65Mechanized Equipment2017年5月下U 型金属波纹管胀形工装的初步设计王 鹏,魏 国,秦 敏,赵晓贺(山东科技大学机械电子工程学院,山东 青岛 266590)摘 要:针对机械成型过程中的U 型波纹管工装重复定位精度低、胀形过程稳定性差、生产周期方面长的问题。

应用金属塑性理论分析波纹管的成形过程,初步设计特定材料下的胀形工装,满足当前的U 型波纹管生产要求。

关键词:U 型金属波纹管;胀形工装;胀形力中图分类号:[TB31] 文献标志码:A 文章编号:1672-3872(2017)10-0065-011 概述金属波纹管是一种挠性、薄壁、有横向波纹的管壳零部件。

波纹管利用自身特有的弹性变形能力工作,兼具密封、耐压、耐温度、耐冲击耐腐蚀、等多种性能,受到外力时可产生角向、轴向、侧向及组合位移,是一种多功能零部件。

2 U 型金属波纹管工装的设计2.1 材料的选择考虑到制造的波纹管的可成形性、焊接性和与工作介质的相容性,从H80、QSn6.5-0.1、QBe2QBe1.9、1Cr18Ni9Ti,1Cr18Ni9Ti 等材料中选择成形性好、耐蚀性强、焊接能力高、既耐低温又耐高温的1Cr18Ni9Ti。

2.2 胀形力计算U 型金属波纹管的成型是一个复杂的过程,按初成型过程中的胀形力计算,选定材料是1Cr18Ni9Ti,如图1所示,P 是所受内压,α是成型波初角,L 初成波角轴向长度,R是成型半径。

材料在成型过程中发生弹性变形,根据最大切应力准则即屈雷斯加准则,屈服极限为最大切应力极限的二分之一。

图1 初成波时的椭圆波纹段分析图U 型金属波纹成形过程中按壳体理论计算,在成形过程中认为材料的厚度不发生变化、体积不可压缩,取材料内部任意一点附近的近微六元体分析。

认为材料各向同性,忽略材料特性的影响,同时在推导过程中忽略管坯加工硬化的影响。

如图2所示,管坯厚度方向应力t σ相比较其他垂直方向的径向应力θσ和切向应力ρσ很小,忽略表面较小的正应力和残余应力,根据微元体的对称性可知d θσ、d ρσ对微元体的总作用力为零并且相等。

钢管胀紧连接施工方案及工艺方法

钢管胀紧连接施工方案及工艺方法

1、胀紧连接介绍

胀紧连接是管道施工现场常用的一种连接方式,其工艺特点是在管道口部利用力量将另一段管道的端部膨胀,然后将两端管道连接起来,这种连接方式具有较高的强度和可靠性。

2、施工方案

2.1 设备准备

施工前应准备好以下工具和设备:胀紧设备、丝杠、手动螺旋升降器、各类型钳具、氧气、气割设备等。

2.2 操作步骤

以下为施工步骤:

1. 工人操作胀紧设备,将其装上管道端头后,将其推到和预

期连接的管道端口附近。

2. 根据两种连接管道直径的大小确定胀紧设备大小,通过丝

杠将胀紧头伸入管道中。

3. 将手动螺旋升降器连接到胀紧设备,并抬起至离管口

5mm距离处。

4. 启动气割设备,通过各种钳具将预备连接的管道扣在被胀

紧的设备上。

5. 将氧气开到适当的程度,将胀紧设备膨胀。

6. 等待整个连接过程完成。

3、安全注意事项

1. 操作过程中一定要佩戴好防护工具,包括手套、护目镜、

口罩等。

2. 胀紧设备一定要具有防反装置,防止出现反复震动的现象。

3. 操作人员应该经过专业培训和指导,对设备和工艺都要有

充分的了解。

4. 氧气和乙炔的使用应该严格按照安全规范实施,防止火灾

和爆炸的发生。

以上是我们的钢管胀紧连接施工方案及工艺方法的详细介绍,供大家参考。

在施工前一定要进行充分计划和准备,操作过程中一定要注意安全,以确保施工质量和人身安全。

【CN210173308U】一种新型PVC管材夹紧工装【专利】

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201920501620.1(22)申请日 2019.04.15(73)专利权人 安徽亿达塑料管材有限公司地址 234200 安徽省宿州市灵璧县虞姬创业园(72)发明人 马修禄 (74)专利代理机构 安徽力澜律师事务所 34127代理人 沈国庆 张志宏(51)Int.Cl.B24B 41/06(2012.01)(54)实用新型名称一种新型PVC管材夹紧工装(57)摘要本实用新型公开了一种新型PVC管材夹紧工装,固定块相对于固定座固接在机架上端面右侧,滑座通过凹槽与导轨滑动连接,丝杆通过轴承水平转动安装在固定座与固定块之间,丝杆穿过滑座且与滑座螺纹连接,固定座与滑座上端面处均开有一个弧形凹槽,且弧形凹槽的内壁上均匀固接有若干缓冲块,夹紧机构共两个分别安装在固定座及滑座上端面处,夹紧机构由安装架、气缸、压紧块组成,安装架上设有两个竖板、一个横板及两个斜板,两个竖板上端分别倾斜固接一个斜板,斜板朝弧形凹槽一侧向上倾斜,横板水平固接在两个斜板顶端,每个斜板背离弧形凹槽一侧的端面上安装一个气缸,气缸活塞杆穿过斜板后端部固接一个夹紧块。

本实用新型调节方便、适用范围广。

权利要求书1页 说明书2页 附图1页CN 210173308 U 2020.03.24C N 210173308U权 利 要 求 书1/1页CN 210173308 U1.一种新型PVC管材夹紧工装,包括:机架、固定座、固定块、导轨、滑座、丝杆、手柄、夹紧机构,所述固定座固接在机架上端面左侧,所述固定块相对于固定座固接在机架上端面右侧,且固定座与固定块之间的机架上端面处平行固接有两条导轨,所述滑座下端面内外两侧开有与导轨相匹配的凹槽,所述滑座通过凹槽与导轨滑动连接,所述丝杆通过轴承水平转动安装在固定座与固定块之间,且丝杆右端向右伸出固定块,所述手柄固接在丝杆右端,所述丝杆穿过滑座且与滑座螺纹连接,其特征在于:所述固定座与滑座上端面处均开有一个弧形凹槽,且弧形凹槽的内壁上均匀固接有若干缓冲块,所述夹紧机构共两个分别安装在固定座及滑座上端面处,所述夹紧机构由安装架、气缸、压紧块组成,所述安装架上设有两个竖板、一个横板及两个斜板,同一侧的两个竖板对称竖直设置在弧形凹槽内外两侧,两个竖板上端分别倾斜固接一个斜板,所述斜板朝弧形凹槽一侧向上倾斜,所述横板水平固接在两个斜板顶端,每个斜板背离弧形凹槽一侧的端面上安装一个气缸,且气缸活塞杆穿过斜板后端部固接一个夹紧块。

顶部张紧力立管的初步设计方案

顶部张紧力立管的初步设计摘要立管 (Riser)系统是指连接海底井口与浮式平台之间的导管,主要用途是生产、采油、注水和修井、完井等。

本文主要在对顶部张紧力立管存基本结构介绍的基础上,对其存在的力学问题进行了阐述。

在此基础上,以顶部张紧力立管的概念设计为基础,主要阐述了顶部张紧力立管的顶部张力的确定和立管的振动问题。

可以为以后的详细设计提供支持和保障,进而为设计与制造打下的基础。

引言深水油气立管系统是油气开发系统中最薄弱的构件之一。

立管具有多种结构,如顶部张紧力立管(TTR),自由悬链线立管(SCR)等。

深水顶部张紧力立管有干式和湿式两种生产形式。

主要种类有钻井立管,生产立管,注水管和及输入输出管。

虽然立管的用途不同,但立管的组成结构基本相同。

由于TLP和Spar平台的垂荡运动较小,因此TTR立管多用在TLP和Spar 平台中。

世界上最早的顶部张紧力立管在1984年服役于英国北海浮式产油系统中的张力腿平台,到目前为止世界上已有29给平台使用顶部张紧力立管,其中17个应用于TLP平台,12个应用于Spars平台。

在深水中,立管不仅要适用于深海石油开发所采用的浮体装置,而且要保证水深达到几千米的复杂海洋环境下具有一定的可靠性,并且立管所受的荷载相当复杂且很难确定,会对立管造成破坏。

这不仅使工程本身蒙受损失,而且可能造成严重的次生灾害,造成石油泄漏,污染环境。

因此,开展深水立管系统的研究和设计对于深水油田的安全高效开发具有重要经济意义。

正文1.立管的基本结构深水立管是通过各段立管节的连接起来的。

为了改变立管的力学性能,其中一些节要经过特殊的设计。

一般TTR立管节一根长大约50-70尺。

TTR主体结构由中级别的高强度钢建造。

由于钛的力学性能,机械性能优越,在一些关键部位使用钛建造。

TTR主要由张力系统、标准立管节、张力节、伸缩节(telescopic joint)、keel节、锥形节/应力节(TSJ)、tie-back连接等组成。

铁路客车电线钢管扩口工装设计

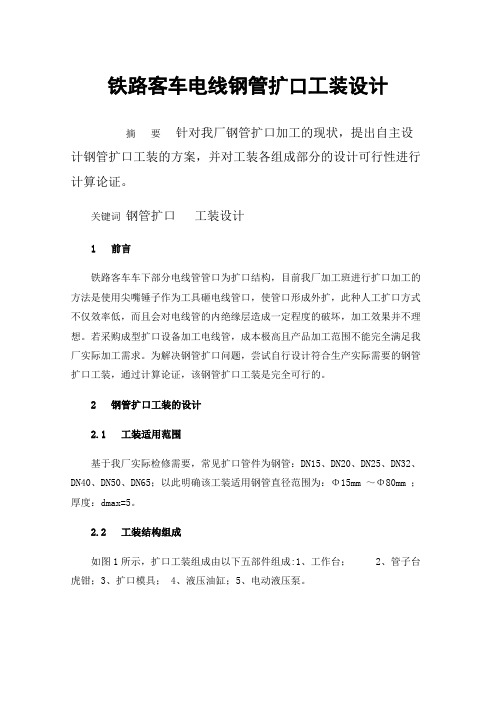

铁路客车电线钢管扩口工装设计摘要针对我厂钢管扩口加工的现状,提出自主设计钢管扩口工装的方案,并对工装各组成部分的设计可行性进行计算论证。

关键词钢管扩口工装设计1 前言铁路客车车下部分电线管管口为扩口结构,目前我厂加工班进行扩口加工的方法是使用尖嘴锤子作为工具砸电线管口,使管口形成外扩,此种人工扩口方式不仅效率低,而且会对电线管的内绝缘层造成一定程度的破坏,加工效果并不理想。

若采购成型扩口设备加工电线管,成本极高且产品加工范围不能完全满足我厂实际加工需求。

为解决钢管扩口问题,尝试自行设计符合生产实际需要的钢管扩口工装,通过计算论证,该钢管扩口工装是完全可行的。

2 钢管扩口工装的设计2.1 工装适用范围基于我厂实际检修需要,常见扩口管件为钢管:DN15、DN20、DN25、DN32、DN40、DN50、DN65;以此明确该工装适用钢管直径范围为:Φ15mm ~Φ80mm ;厚度:dmax=5。

2.2 工装结构组成如图1所示,扩口工装组成由以下五部件组成:1、工作台; 2、管子台虎钳;3、扩口模具; 4、液压油缸;5、电动液压泵。

图1 钢管扩口工装结构组成该工装工作程序如下:工装的动力来源于电动液压泵,电动液压泵将机械能转换为液体的压力能;液压泵连接液压油缸,液体的压力能推动油缸的活塞杆做直线往复运动;活塞杆连接扩口模具;管件由台虎钳固定在工作台上;活塞伸出,钢管受模具挤压变形,扩口实现;活塞退回,工序完成。

2.3 经济效益根据工装的结构组成分析,工作台和扩口模具两部分可由我厂自行加工;重型台虎钳(约500元),电动液压泵(约4000元),液压油缸(约2000元)三部分可直接采购成本件;预计整体费用能够控制在1.5万元以内。

2.4 适用范围内,最大扩口力的计算变形区材料受到双向应力的作用:切向应力σθ 与径向压应力σr (厚向应力σt ≈0.),P为要求解的扩口力。

扩口变形程度用扩口系数ke =r/r0(= d/d0)表示;厚度变化t=t0(1+r0/R)/2<t0 (1)沿法向N列出其平衡方程式为:pA4-2σθA3sin(dβ/2)=0;取sin(dβ/2)≈dβ/2,整理得:p=σθt0 cosa(1+r0/R)/2R (2)沿法向N列出其平衡方程式为:Rdσr /dR+σr+σθ(1+μcota)=0 (3)实践证明,一般扩口件系数ke =r/r0<1.7,则有σa= βK(1-n/2+nR/ra)-σr (4)由于R<r,故:(R/r)≈1-μcota(1-R/r) (5)积分整理得:扩口力P = 1.15Kπrat0(1+μcota)cosa{(1-2a)(ke-1+lnke)+n/2(ke-1)(ke+3)-(1+μcota)(1-2n+nke)[(ke-1)(ke-3)+2kelnke]/2ke} (6)取加工上极限,管径Φmax=80mm;壁厚dmax=5mm;扩口系数ke =1.58;由上诉公式计算得知所需最大扩口力Pmax=159.2KN。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管道内涨打压工装设计

设计目的:

设计一款打压工装,不需要外置连接法兰。

以管道的内壁为摩擦面涨紧,通过摩擦力顶住管道内压力。

同时挤压密封块(聚氨酯),使其向外膨胀,将管道与工装的间隙堵住,达到测试管道的目的。

图1 内涨打压工装爆炸图

图2 内涨打压工装装配图

工作原理:

通过螺杆的预紧力F,挤压密封块,并推动楔形滑块。

楔形滑块将力传递到活动涨块上(数量3块),使涨块外张,挤压管道内壁,产生较大的摩擦力,克服管道内的测试压力。

图3 内涨块受力分析图

涨块外圈与管道内壁的摩擦力f为:

F22=F×sin(θ/2)×cos(θ/2) 1-1

f =μ×F221-2

若使管道内压不能冲开打压工装,涨块与管道内壁的摩擦力f必须大于管道压强P产生的推力。

即:

f >P·πD2/4 1-3

整理,得:

F>P·πD2/( 2sinθ·μ) 1-4 Type equation here.式中:F-螺杆预紧力,单位:N;

Θ-楔形滑块的锥角,单位:deg;

P-管道内测试压强,单位:MPa;

D-管道内径,单位:mm;

μ-管道内壁与涨块外圈的摩擦系数。

根据所需螺杆的预紧力,计算螺杆的扭矩M为:

M=k·F·d/1000 1-5

式中:M -螺杆扭矩,单位:N.m;

k -扭矩系数;

d-螺杆直径;单位:mm;

根据式1-4与式1-5,可得到螺杆的扭力M与管道测试压力P的关系式为:M>k·d·P·πD2/( 2000·sinθ·μ)1-6

工装使用参考:

根据上式1-6,我们可以根据楔形滑块的角度θ(deg),与管道内壁的摩擦系数μ,螺杆的直径d (mm),和扭矩系数k;以及管道内径D (mm)和压力P (MPa),计算出对管道进行压力测试时,GULDE管道内涨打压工装,在安装过程拧紧螺杆所需要扭力的最小值。

表1-1 测试压力分别为0.7MPa、1MPa、70MPa的urea阀进出口管的工装扭矩值

等级4.8螺栓[σb]=400MPa。

压力70MPa的螺栓预紧力F=470328N,d=20mm螺栓,σ=1498 MPa >[σb], 不能测试70MPa的水压。