SMT基本工序分析及测试题

SMT考试试题答案

S M T考试试题答案(总5页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--生产部岗位等级考核试题(初级)姓名:生产部区岗位:总成绩:所有试题每题1分:单选题只有一个最佳的正确答案;多选题至少有两个正确答案;判断题正确在括号内打“√”,错误打“×”。

贴片知识(共50分)成绩:一、单选题(共20分)1、(A)是表面组装再流焊工艺必需的材料A、锡膏;B、贴装胶;C、焊锡丝;D、助焊剂。

2、(B)是表面组装技术的主要工艺技术A、贴装;B、焊接;C、装配;D、检验。

3、锡膏贴装胶的储存温度是(D)A、0-6℃;B、2-13℃;C、5-10℃;D、2-10℃。

4、锡膏使用人员在使用锡膏时应先确认锡膏回温时间在(C)A、4-8小时;B、4-12小时;C、4-24小时;D、4小时以上。

5、贴装胶使用人员在使用贴装胶时应先确认贴装胶回温时间在(D)A、8-12小时;B、12-24小时;C、12-36小时;D、24-48小时。

6、放在模板上的锡膏应在12小时内用完,未用完的按( B)比例混合新锡膏。

A、1:2;B、1:3;C、1:4;D、1:5。

7、放在模板上的锡膏量以锡膏在模板上形成直径约为( B )的滚动条为准。

A、10mm;B、15mm;C、20mm;D、25mm。

8、已开盖但未放入模板上的锡膏应在(B)内用完,未用完的重新放回冰箱储存。

A、8小时;B、12小时;C、16小时;D、24小时。

9、回收的锡膏再次放置在冰箱中超过( C )时做报废处理A、7天;B、10天;C、14天;D、15天。

10、锡膏、贴装胶的回温温度为( D )A、20-24℃;B、23-27℃;C、15-25℃;D、15-35℃。

11、生产线转换产品或中断生产(B)以上需要作首件检验及复检。

A、1小时;B、2小时;C、3小时;D、4小时。

12、在线路板首件检验过程中如发现线路板上元器件项目代号标识不清楚,应立即通知进行生产的设备操作人员停止生产,并将此信息反馈给当班的(B)A、品质主管人员; B、SMT工程师;C、生产主管人员;D、工艺人员。

SMT工艺介绍考试试题

SMT工艺介绍考试试题1、以下不属于飞针测试的优点()?A、不需要的传统的针床夹具,项目程序开发较快B、只做静态测试,不进行上电测试,测试项目含PCBA开、短路,元件参数测量C、适用于产品NPI、原型机阶段的及小批量产品的测试D、支持边界扫描功能(正确答案)2、如果需要检查元件内部焊接质量,需要采用哪种设备?A、SPIB、AOIC、X-Ray(正确答案)D、以上都不是3、常规使用的无铅锡膏类型SAC305,合金成分?A、金属成分Sn96.5% Ag3.0% Cu0.5%(正确答案)B、金属成分Sn63% Pb37%C、金属成分Sn42%Bi57%Ag1.0%D、以上都不是4、常规使用的无铅锡膏类型SAC305,熔点是()?A、138℃B、150℃C、183~191℃D、217~219℃(正确答案)5、物料的可焊性采用下面哪种实验验证()?A、粘锡测试(正确答案)B、红墨水测试C、切片测试D、推力测试1、MT 被广泛应用的原因()?A、电子产品小型化,传统穿孔插件器件已无法缩小(正确答案)B、电子产品功能更加完整,集成度要求更高,而且大规模、高集成IC被广泛使用,不得不采用表面贴片组件(正确答案)C、产品批量化,生产自动化;供应商要以低成本高产量的优质产品以满足顾客需求及提升市场竞争力(正确答案)2、SMT 的优点:()?A、能节省空间50~70%(正确答案)B、大量节省组件及装配成本(正确答案)C、可使用更高脚数之各种零件(正确答案)D、具有更多且快速之自动化生产能力(正确答案)3、SMT常见工艺流程()?A、单面回流焊制程(正确答案)B、双面面回流焊制程(正确答案)C、混合制程工艺(正确答案)4、以下哪些属于SMT的工序()?A、印刷(正确答案)B、SPI(正确答案)C、贴片(正确答案)D、回流焊(正确答案)E、AOI(正确答案)5、贴片工序,哪些包装方式适合批量贴片()?A、卷装Tape(正确答案)B、托盘Tray(正确答案)C、管装StickD、散装Bulk6、以下哪些是回流焊的标准温区()?A、升温区(正确答案)B、恒温区(正确答案)C、回流区(正确答案)D、冷区区(正确答案)7、ICT 包含以下哪些测试()?A、开路测试(正确答案)B、短路检测(正确答案)C、模拟电路测试(正确答案)D、数字电路测试(正确答案)E、边界扫描(正确答案)8、SMT 不良分析常用的实验有哪些()?A、红墨水实验(正确答案)B、切片实验(正确答案)C、推力测试(正确答案)D、可焊性测试(正确答案)9、以下哪些外观不良现象可以通过AOI 检查()?A、少件(正确答案)B、偏位(正确答案)C、反向(正确答案)D、BGA焊锡球空洞1、印刷机功能︰是将焊料(锡膏)通过钢网和刮刀印刷到PCB板上的设备。

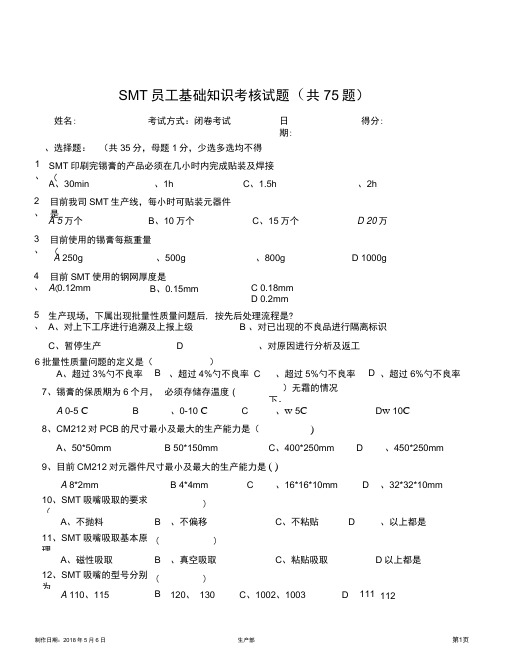

SMT员工基础知识考核试题(共75题含答案)

SMT员工基础知识考核试题(共75题)A 0.12mm B、0.15mm C 0.18mmD 0.2mmA、对上下工序进行追溯及上报上级C、暂停生产D B 、对已出现的不良品进行隔离标识、对原因进行分析及返工6批量性质量问题的定义是()A、超过3%勺不良率 B 、超过4%勺不良率C 、超过5%勺不良率 D 、超过6%勺不良率7、锡膏的保质期为6个月,必须存储存温度 ( )无霜的情况下。

A 0-5 CB 、0-10C C 、w 5CD w 10C8、CM212对PCB的尺寸最小及最大的生产能力是()A、50*50mm B 50*150mm C、400*250mm D 、450*250mm9、目前CM212对元器件尺寸最小及最大的生产能力是( )A 8*2mmB 4*4mmC 、16*16*10mmD 、32*32*10mm10、SMT吸嘴吸取的要求()A、不抛料 B 、不偏移C、不粘贴 D 、以上都是11、SMT吸嘴吸取基本原理()A、磁性吸取 B 、真空吸取C、粘贴吸取D以上都是12、SMT吸嘴的型号分别为()A 110、115 B、120、130 C、1002、1003 D 111、112、选择题:(共35分,母题1分,少选多选均不得姓名: 考试方式:闭卷考试SMT印刷完锡膏的产品必须在几小时内完成贴装及焊接(日期:得分:1、2、3、4、A、30min 、1h C、1.5h 、2h目前我司SMT生产线,每小时可贴装元器件是A 5万个B、10万个C、15万个 D 20万目前使用的锡膏每瓶重量(A 250g 、500g目前SMT使用的钢网厚度是(、800g D 1000g5、生产现场,下属出现批量性质量问题后, 按先后处理流程是?13、目前SMT 工序造成连锡主要原因()A 、钢网厚度过厚、开孔过大B 、印刷偏位A 、改善元器件及锡氧化B 、阻止氧气进入回流焊C 、协助助焊剂焊接D 以上都不是 15、我司BM123贴片机气压的控制标准是()A 0.4-0.45MPaB 、0.5-0.55MPaC 0.3-0.50MPaD 0.2-0.55MPa16、SMT 钢网清洁,严禁使用下列熔剂()A 、水B 酒精C 、洗板水 D助焊剂 17、我司SMT 工序的的温湿度要求分别是()A 、22± 3°C 、30-65%B 、25± 3°C 、 40-60% C 、25± 3C 、45-65%D 、 26± 3C 、40-70%18、目检巡检时,若无法确认则需依照何项作业 ( ) A BOM B 厂商确认 C 、样品板 D QC 判定 19、在生产LED 产品时,我们必须不定时进行测试与检查的项目是 ( )A 、灯颜色B 灯方向C 、灯规格D 无需特别检查20、锡膏搅拌的目的是()A 、使气泡挥发 B、提咼黏稠性C 、将金属颗粒磨细D、使金属颗粒与助焊剂充分混合21、生产时,发现来料异常需要报废的流程,目前,我司现在的处理流程,按先后顺序是( A IQC 判定 B 、入库C 、生产申请D 、IPQC 判定22、吸嘴清理保养时,吸嘴与吸嘴座的清洗溶液不同,其中吸嘴只能使用()清洗A 、酒精B 、清水 C洗板水 D 、以上都是23、我司Sn 膏与Sn 丝的熔点是( )A 163CB、173CC 、183CD、193C24、SMT 设备常见的日保养项目有( )A 、清洁设备B 、检查运作是否正常C、更换配件 D、添加润滑剂25、SMT 接料时,必须确保所接物料正确,应注意事项( )A 、核对物料盘上的标签B 、核对电脑资料C 、核对BOMgD 、核对上料表26、 PCB±的阻焊层有绿色、黄色、红色及深蓝色,其作用是()A 、阻焊绝缘,保护线路B 、防潮、防腐蚀、抗氧化C 、美观D 、以上都不是27、 SMT 出现元件竖碑的主要原因是()A 、锡膏助焊剂含量过多B 、PCB 板面温度过低C 、PCB 板面温度过高D 、PCB 板面温度不均匀C 锡膏过干D14、SMT 回流焊中使用氮气的作用是( 、IC 间距过密,无阻焊层)28、目前,SMT 每人每小时的平均产量目标是( ) 制作日期:2018年5月6日生产部第3页A 、加速元器件的氧化B 、加速锡膏成分的挥发C 、易对设备造成损害D 32、机器贴片过程中吸头一个吸到一个吸不到的原因( )A 、飞达走距不对B、吸头是否真空C 、气压不足 D33、 SMT 制程常见缺陷中,虚焊产生的原因,以下正确的是()A 、印刷锡量过多B 元件两端铜箔印刷锡量不均匀C 、回流炉预热时间不够D 吸着高度或贴装高度过低导致34、设备取料错误(取不到物料)而报警时,应检查()A 、真空是否不足B 、物料是否用完C 物料料带是否装好 35、 在编程序的时候,我们必须核对()确保一致 A 、CAD 数据B 、BOM 单C 、样板D、填空题:(共40分,每空1分)1、生产部的主要职责: __________________2、 共生产1200pcs 产品,其中不良品有35pcs ,不良率是 _____________ ,合格率是 ____________ 。

SMT工程师测试题

SMT工程师测试题第一篇:SMT工程师,即表面贴装技术工程师,是现代电子行业中不可或缺的重要角色之一。

他们负责将电子元器件精确地安装到印刷电路板(PCB)上,以便实现电子设备的正常运行。

SMT工程师的工作需要他们具备一定的技术知识和经验,能够熟练掌握贴装机的操作,理解工艺流程,并能够根据实际情况进行问题诊断和解决。

SMT工程师的工作既需要技术能力,也需要良好的细致性和耐心。

每个电子元器件都必须准确地安装在指定的位置上,任何一个错误都可能导致整个电路板无法正常工作。

因此,SMT工程师必须在操作过程中保持高度的专注和耐心,确保所有工作都按照要求进行。

他们还需要具备良好的手眼协调能力,以便能够准确地放置和连接微小的电子元器件。

在SMT工程师的职责范围内,他们还需要进行工艺优化和改进,以提高生产效率和质量。

他们需要与生产团队合作,分析生产流程中的瓶颈问题,并提出相应的解决方案。

有时候,他们还需要参与新产品的开发过程,对新的电子元器件进行评估和安装工艺的制定。

因此,SMT工程师需要不断学习和更新自己的技术知识,以适应快速发展的电子行业。

然而,SMT工程师的工作并不总是一帆风顺的。

他们面临着各种各样的挑战和压力。

例如,当生产需求突然增加时,他们需要快速调整工艺和生产计划,保证生产进度不受影响。

另外,在处理故障和问题时,他们需要快速定位和解决,以减少停产时间和损失。

面对这些挑战,SMT工程师需要灵活应对和迅速反应,以确保生产的顺利进行。

总的来说,SMT工程师在电子行业中扮演着重要的角色。

他们的技术和经验是实现电子设备高效运行的关键。

虽然工作中存在各种挑战和压力,但通过不断学习和提升自我,SMT工程师能够克服困难,为电子行业的发展贡献自己的力量。

下面我们将继续介绍SMT工程师的其他方面知识。

第二篇:SMT工程师在电子行业中的地位和作用不可忽视。

他们的工作为电子设备的生产和发展提供了有力的支持。

然而,随着电子行业的不断发展和创新,SMT工程师也面临新的挑战和机遇。

SMT流程综合测试题答案

精品文档下载【本页是封面,下载后可以删除!】SMT综合测试题工号:姓名:入职日期:得分:一、填空题:(每题1分,共60分)1.领板人员到Kitting领板时,要确认外箱与实物数量,料号,版本是否一致,包装袋有无破损,拆开PCB包装袋时必须粘贴温湿度敏感元件管制卡,并填写开封时间和失效时间.领板线盘点PCB的公式:剩余数量= 对班交接数量+当班领入数量-发出产线数量.2.换线时应在最后1Panel板上打标记,并通知AOI和后段,确认PCB或PCBA有无投完,并清点数量.紧急转线的情况下,应将未生产完的PCB或PCBA退回领板线,并真空包装或放在干燥箱内3.确认清洗钢网前需准备擦拭纸、塑胶刮刀,拆钢板清洗时应先拆刮刀,再拆钢板,将钢板、刮刀上的锡膏收回空锡膏瓶内,使用擦拭纸将钢板、刮刀上的残锡擦拭干净,并将钢板送至钢板清洗房清洗,确认清洗参数:清洗时间300",烘干时间120",清洗完成后,使用风枪距离网孔10CM ,角度为30度,将孔壁锡珠吹干净.钢板清洗后须生技、品保,并填写《钢板清洗记录表》,印刷前应先装刮刀、再装钢板,印刷第1Panel板时须贴膜印刷,前 5 Panel板须全检,重点检查有无短路、少锡、偏位、拉尖、多锡,添加锡膏时应做到多次少量.4.上料员在领料、上料过程中应做到三比对:料盘小条码与厂商原始料号比对、料盘小条码与上料表比对、新物料与相应轨道上原始物料比对;两确认:物料极性确认、丝印及尺寸确认,上完料应先扫描,并且在新料盘上签名和写时间,填写《上料管制表》,自己确认OK后,并需要第二人签名确认.每个Table 中物料必须放在相对应轨道中,不可交叉放置物料,机台抛料超过0.06% 时应通知生技调试,所有物料在装Feeder时,不可超出Feeder前端2CM,目的是避免料带翘起撞断吸嘴.散料上线使用时必须填写散料管控记录表,记录料號、數量、貼裝位置,并由线长、IPQC确认,并在板边作好标记,通知后段目检重点检查,SMT在清线时,必须将抛料,分类放置在静电袋中,标识料号、数量,退回Kitting处理.5.SMT换线、新开线或交接班时,首件生产只允许生产1Panel到AOI,AOI测试正常才能生产,并将首件第一时间送到ASSY 测试功能,新机种必须功能测试OK才能正常生产.针对正常生产过程中,必须每2H 送板到测试线测试,并记录送测记录,以监控SMT制程突发性异常发生6.AOI在补件过程,根据目检图、上料表确定元件位置及料号,取料过程中必须由线长、IPQC,维修过的产必须经过AOI重测,并在板边标识维修位置,在《SMT制程不良自主检查表》中记录,通知后段重点检查.AOI测试过程中,同一不良超过3PCS,应通知线长、生技进行进行处理,元件偏移不能超过PAD的1/4 ,超过是必须修补,不能来回拨动,要一次性补好.二、选择题:(每题2分,共10分)1.锡膏领用前,必须解冻,解冻时间为( C )A.2HB.3HC. 4HD.8H2.SMT车间温湿度要求( D )A.23.5℃;35%~55%B.23±3 ℃;35%~70%C. B 23.5±3 ℃;35%~70%D. 23.5±3 ℃;35%~55%3.SMT 印刷PCB锡膏后,要求锡膏厚度为( A )A.85~135umB.80~120umC.85~125umD.85~120um4.PCB印刷锡膏后必须( C )H生产完成.A. 0.5B. 1C. 2D. 45.FPC在SMT常温下能裸露( C )A. 8HB. 16HC. 24HD. 72H三、判断题:(每题2分,共10分)1.领板线在领取PCB时不需要按工单领取,只要有板就可发放到生产线. (X )2.SMT印刷不良品直接报废. (V )3.AOI工站根据SOP核对生产首件. (X )4.送测锡膏厚度时,只需送检1Panel即可. (X )5.生产过程中,贴片机同一侧最多可以同时换取两个空料卷. (X )四、问答题:(每题10分,共30分)1.简单描述SMT流程.2.上料流程是什么?2.AOI处如果對有極性元件或少件不良進行修补時,需要注意什么?(1) 确认锡膏有无短路.少锡.(2) 确认零件上有无残留锡膏.(3) 100%确认元件的极性.(4) 确认手補元件是否正確.(5) 少件不良板要檢查.PCBA上面是否有拋料,並將拋料清理,還要檢查所有大顆元件BGA下面是否有壓件. (6)不良板修好請在板边打标记,并通知后段目检,针对此位置重點檢驗及照X-RAY.十你若真见过那些强者打拼的样子,就一定会明白,那些人之所以能达到别人到不了的高度,全是因为他们吃过许多别人吃不了的苦。

SMT基础知识试题库

SMT基础知识一,填空题:1.锡膏印刷时,所需准备的材料及工具:焊膏、模板、刮刀、擦拭纸、无尘纸、清洗剂、搅拌刀。

2.Chip 元件常用的公制规格主要有0402 、0603 、1005 、1608 、3216 、3225 。

3.锡膏中主要成份分为两大部分合金焊料粉末和助焊剂。

4.SMB板上的Mark标记点主要有基准标记(fiducial Mark)和IC Mark 两种。

5.QC七大手法有调查表、数据分层法、散布图、因果图、控制图、直方图、排列图等。

6.静电电荷产生的种类有摩擦、感应、分离、静电传导等,静电防护的基本思想为对可能产生静电的地方要防止静电荷的产生、对已产生的静电要及时将其清除。

7.助焊剂按固体含量来分类,主要可分为低固含量、中固含量、高固含量。

8.5S的具体内容为整理整顿清扫清洁素养。

9.SMT的PCB定位方式有:针定位边针加边。

10.目前SMT最常使用的无铅锡膏Sn和Ag和Cu比例为96.5Sn/3.0Ag/0.5Cu 。

11.常见料带宽为8mm的纸带料盘送料间距通常为4mm 。

12. 锡膏的存贮及使用:(1)存贮锡膏的冰箱温度范围设定在0-10℃度﹐锡膏在使用时应回温4—8小时(2)锡膏使用前应在搅拌机上搅拌2-3分钟,特殊情况(没有回温,可直接搅拌15分钟。

(3)锡膏的使用环境﹕室温23±5 ℃,湿度40-80%。

(4)锡膏搅拌的目的:使助焊剂与锡粉混合均匀。

(5)锡膏放在钢网上超过 4 小时没使用,须将锡膏收回罐中重新搅拌后使用(6)没用完的锡膏收 3 次后报废或找相关人员确认。

(2)贴片好的PCB,应在 2 小时内必须过炉。

3、锡膏使用(C. 24小时)小时没有用完,须将锡膏收回罐中重新放入冰箱冷藏4、印好锡膏PCB应在( 4 )小时内用完13、PCB,IC烘烤(1)PCB烘烤温度125 ℃、IC烘烤温度为125 ℃。

(2)PCB开封一周或超过三个月烘烤时间:2—12 小时IC烘烤时间4—24 小时(3)PCB的回温时间 2 小时(4)PCB需要烘烤而没有烘烤会造成基板炉后起泡、焊点、上锡不良;3、PCB焊盘上印刷少锡或无锡膏:应检查网板上锡膏量是否过少、检查网板上锡膏是否均匀、检查网板孔是否塞孔、检查刮刀是否安装好。

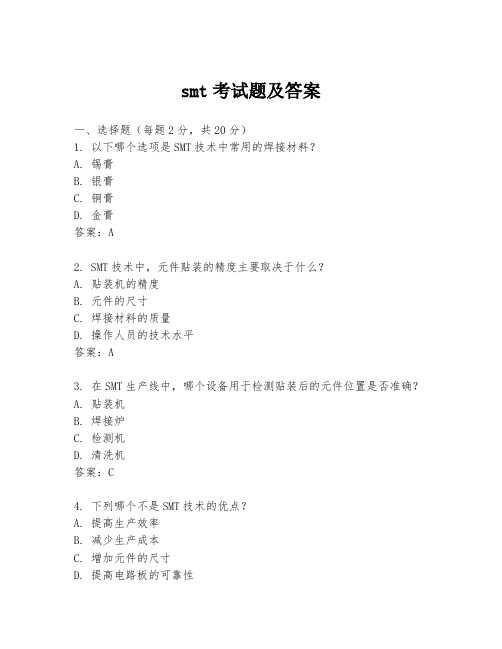

smt考试题及答案

smt考试题及答案一、选择题(每题2分,共20分)1. 以下哪个选项是SMT技术中常用的焊接材料?A. 锡膏B. 银膏C. 铜膏D. 金膏答案:A2. SMT技术中,元件贴装的精度主要取决于什么?A. 贴装机的精度B. 元件的尺寸C. 焊接材料的质量D. 操作人员的技术水平答案:A3. 在SMT生产线中,哪个设备用于检测贴装后的元件位置是否准确?A. 贴装机B. 焊接炉C. 检测机D. 清洗机答案:C4. 下列哪个不是SMT技术的优点?A. 提高生产效率B. 减少生产成本C. 增加元件的尺寸D. 提高电路板的可靠性5. SMT技术中,元件的贴装方式主要有哪些?A. 手动贴装B. 自动贴装C. 半自动贴装D. 以上都是答案:D6. 在SMT技术中,焊膏的印刷质量对生产过程有何影响?A. 无影响B. 影响焊接质量C. 影响贴装速度D. 影响电路板的美观答案:B7. 下列哪个因素不会影响SMT贴装质量?A. 元件的精度B. 贴装机的精度C. 焊接材料的质量D. 操作环境的温度答案:D8. SMT技术中,元件贴装后需要进行的下一步工序是什么?A. 清洗B. 检测C. 焊接D. 包装答案:C9. 在SMT生产线中,哪个设备用于焊接元件?B. 检测机C. 焊接炉D. 清洗机答案:C10. SMT技术中,焊接炉的温度控制对焊接质量有何影响?A. 无影响B. 影响焊接速度C. 影响焊接质量D. 影响电路板的美观答案:C二、填空题(每题2分,共20分)1. SMT技术中的“SMT”是________的缩写。

答案:表面贴装技术2. 在SMT生产线中,元件贴装前需要进行的准备工作是________。

答案:元件的检测和分类3. 元件贴装时,贴装机的吸嘴需要精确地对准元件的________。

答案:中心4. SMT技术中,焊接炉的焊接过程一般包括预热、________和冷却三个阶段。

答案:热熔5. 为了提高SMT生产线的自动化程度,通常会采用________技术。

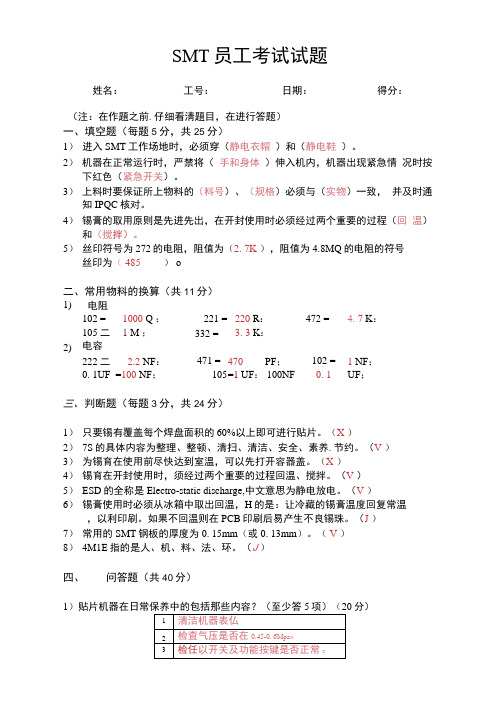

试题+答案SMT员工考试试题

SMT员工考试试题姓名:工号:日期:得分:(注:在作題之前.仔细看淸題目,在进行答题)一、填空题(每题5分,共25分)1)进入SMT工作场地时,必须穿(静电衣帽)和(静电鞋)。

2)机器在正常运行时,严禁将(手和身体)伸入机内,机器出现紧急情况时按下红色(紧急开关)。

3)上料时要保证所上物料的(料号)、(规格)必须与(实物)一致,并及时通知IPQC核对。

4)锡膏的取用原则是先进先出,在开封使用时必须经过两个重要的过程(回温)和(搅拌)。

5)丝印符号为272的电阻,阻值为(2. 7K ),阻值为4.8MQ的电阻的符号丝印为(485 ) o二、常用物料的换算(共11分)1)电阻102 =1000 Q ;221 =220 R:472 = 4. 7 K:105 二 1 M ;332 = 3. 3 K:2)电容222 二 2.2 NF:471 =470 PF;102 = 1 NF;0. 1UF=100 NF;105=1 UF: 100NF0. 1UF;三、判断题(每题3分,共24分)1)只要锡有覆盖每个焊盘面积的60%以上即可进行贴片。

(X )2)7S的具体内容为整理、整顿、清扫、清洁、安全、素养.节约。

(V )3)为锡育在使用前尽快达到室温,可以先打开容器盖。

(X )4)锡育在开封使用时,须经过两个重要的过程回温、搅拌。

(V )5)ESD的全称是Electro-static discharge,中文意思为静电放电。

(V )6)锡膏使用时必须从冰箱中取出回温,H的是:让冷藏的锡膏温度回复常温,以利印刷。

如果不回温则在PCB印刷后易产生不良锡珠。

(J )7)常用的SMT钢板的厚度为0. 15mm(或0. 13mm)。

(V )8)4M1E指的是人、机、料、法、环。

(J)四、问答题(共40分)1)分)2)按顺序描述上料的过程,在装料过程中注意事项有哪些?(至少答3项)(10分)1. 提前准备即将耗尽的物料。

2. 保证要上的物料料号,规格与机器站位表,实物三者一致。

SMT试题 -SMT 工艺技工--答案

SMT 工艺工程技工测试题姓名:工号:得分:一、判断题:(15分)1、晶振无方向。

( X )2、钢网张力测试值小于30牛时钢网需报废。

(V )3、我们使用的测温仪是Datapaq的型号. (V )4、KHA11+机种使的锡膏为Qualitek DSP888型号。

(X )5、炉温曲线测试不符合要求可以打印出来挂在线上.(X )6、开班生产前需做三块薄膜板印刷确认品质.( V )7、回流炉在过板前,温度未达标显示的为黄灯可以正常过板.(X )8、操作员接料时不用写换料记录和扫条码。

(X )9、回流炉在过板前线长必须用在生产机种的PCB板试量轨道宽度是否合适。

( V )10、锡膏印刷机的刮刀速度可以改变锡膏厚度,速度越快厚度越薄。

(V )11、发光二极管有色带的一端为负极,另一端为正极。

(V )12、钽电容有色带的一端为正极,另一端为负极.(V )13、EPSON产品测温板的测试点必须按照加工规格书来定测试点.(V )14、一瓶开封锡膏必须在24小时内使用完.(V )15、PCB板开封24小时后不需要使用真空包装进行管控。

(X )二、单选题:(20分)1、PCB板的烘烤温度和时间一般为.( A )A、125℃,4HB、115℃,1HC、125℃,2HD、115℃,3H2、从冰箱中取出的锡膏,一般要求在室温中回温。

( B )A、2HB、4到8HC、6H以内D、1H3、使用无铅锡膏,钢网开口面积为PCB板焊盘尺寸的。

( A )A、90%以上B、75%C、80%D、70%以上4、钢网厚度为0.12mm, 印刷锡膏的厚度一般为。

( B )A、0.05~0。

18mmB、0.09~0.16mmC、0。

09~0。

12mmD、0。

09~0.18mm5、96。

5%Sn—3%Ag-0.5%Cu的锡膏的熔点一般为.( C )A、183℃B、230℃C、217℃D、245℃6、一般来说,SMT车间规定的温度为。

( A )A、25±3℃B、22±3℃C、20±3℃D、28±3℃7、PCB真空包装的目的是。

SMT工艺考试题库完整

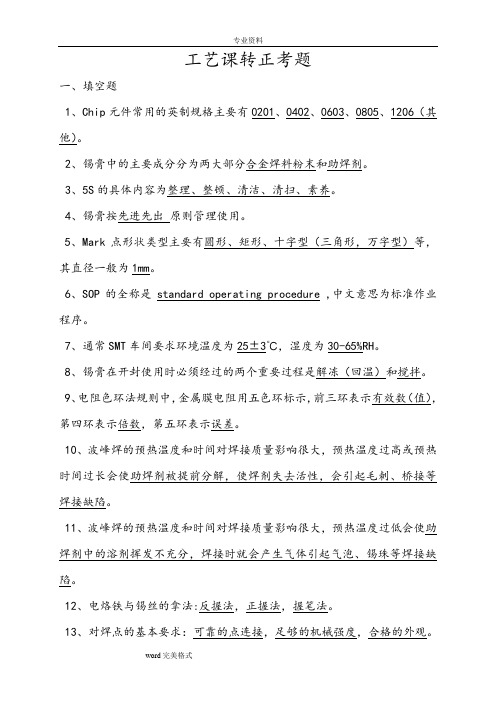

工艺课转正考题一、填空题1、Chip元件常用的英制规格主要有0201、0402、0603、0805、1206(其他)。

2、锡膏中的主要成分分为两大部分合金焊料粉末和助焊剂。

3、5S的具体内容为整理、整顿、清洁、清扫、素养。

4、锡膏按先进先出原则管理使用。

5、Mark点形状类型主要有圆形、矩形、十字型(三角形,万字型)等,其直径一般为1mm。

6、SOP的全称是standard operating procedure ,中文意思为标准作业程序。

7、通常SMT车间要求环境温度为25±3℃,湿度为30-65%RH。

8、锡膏在开封使用时必须经过的两个重要过程是解冻(回温)和搅拌。

9、电阻色环法规则中,金属膜电阻用五色环标示,前三环表示有效数(值),第四环表示倍数,第五环表示误差。

10、波峰焊的预热温度和时间对焊接质量影响很大,预热温度过高或预热时间过长会使助焊剂被提前分解,使焊剂失去活性,会引起毛刺、桥接等焊接缺陷。

11、波峰焊的预热温度和时间对焊接质量影响很大,预热温度过低会使助焊剂中的溶剂挥发不充分,焊接时就会产生气体引起气泡、锡珠等焊接缺陷。

12、电烙铁与锡丝的拿法:反握法,正握法,握笔法。

13、对焊点的基本要求:可靠的点连接,足够的机械强度,合格的外观。

14、某电阻的色环排列是“绿蓝黑棕、棕”,此电阻的实际阻值和误差是5.6KΩ±1%。

15、16、SMT零件进料包装方式有:Tray 、Tape 、Stick 、bulk。

17、锡膏搅拌的目的:使助焊剂与锡粉混合均匀。

18、SMT的全称是Surface mount(或mounting) technology,中文意思为:表面粘着(或贴装)技术。

19、ECN中文全称为﹕工程变更通知单。

20、QC七大手法有调查表、数据分层法、散步图、因果图、控制图、直方图、排列图等。

21、QC七大手法中鱼骨查原因中4M1H分别是指(中文):人﹑机器﹑物料﹑方法﹑环境。

smt试题及答案

smt试题及答案一、单项选择题(每题2分,共10分)1. SMT技术指的是什么?A. 表面贴装技术B. 表面喷涂技术C. 表面喷涂技术D. 表面贴装技术答案:A2. 以下哪个不是SMT生产线上常见的设备?A. 印刷机B. 贴片机C. 焊接炉D. 切割机答案:D3. 贴片机的工作原理是什么?A. 通过吸盘吸取元件并将其放置在PCB上B. 通过机械臂将元件放置在PCB上C. 通过激光将元件焊接在PCB上D. 通过热风将元件吹到PCB上答案:A4. 在SMT生产过程中,以下哪个因素不会影响贴装精度?A. 贴片机的精度B. PCB的平整度C. 元件的尺寸D. 操作人员的技术水平答案:D5. 下列关于SMT的描述中,错误的是?A. SMT是一种电子组装技术B. SMT可以提高生产效率C. SMT可以减少材料浪费D. SMT不能用于大型电子设备的组装答案:D二、多项选择题(每题3分,共15分)1. SMT技术的优点包括以下哪些?A. 高生产效率B. 高可靠性C. 低材料成本D. 易于维护答案:ABC2. 在SMT生产过程中,常见的质量缺陷包括以下哪些?A. 元件缺失B. 元件错位C. 元件短路D. 元件焊接不良答案:ABCD3. 下列哪些因素会影响SMT生产线的生产效率?A. 设备的稳定性B. 操作人员的熟练程度C. 生产线的布局D. 元件的供应速度答案:ABCD4. SMT生产线上常用的检测设备包括以下哪些?A. 自动光学检测仪(AOI)B. X射线检测仪C. 热像仪D. 激光扫描仪答案:AB5. 在SMT生产中,以下哪些措施可以提高生产质量?A. 使用高精度的贴片机B. 定期校准设备C. 使用高质量的元件D. 采用自动化生产线答案:ABCD三、判断题(每题1分,共5分)1. SMT技术可以用于微电子设备的组装。

(对)2. SMT技术仅适用于小型电子设备的组装。

(错)3. 贴片机是SMT生产线上的核心设备。

smt考试试题答案

smt考试试题答案一、选择题1. SMT(Surface Mount Technology)的主要优点是什么?A. 元件安装密度高B. 自动化生产程度高C. 成本低D. 可靠性高答案:A、B、D2. SMT生产线中,常见的贴片机类型有?A. 单臂式B. 旋转式C. 龙门式D. 直线式答案:A、B、C3. 在SMT工艺中,以下哪个元件不适合使用?A. 0402电阻B. 0805电容C. QFN封装芯片D. 大功率插件件答案:D4. SMT钢网印刷过程中,影响印刷质量的主要因素不包括?A. 钢网张力B. 刮刀角度C. 印刷速度D. 元件的工作温度答案:D5. 以下哪项不是SMT质量控制的关键环节?A. 元件贴装精度B. 焊接温度控制C. 物料存储条件D. 焊后清洗答案:C二、填空题1. 在SMT生产中,__________是用于将焊膏或胶精确印刷到PCB板上的关键设备。

答案:钢网印刷机2. 为了确保SMT生产的质量,通常需要对PCB进行__________处理,以确保焊接质量和可靠性。

答案:清洁3. 在SMT元件中,BGA封装的芯片由于其__________的特点,通常需要特殊的焊接技术和修复方法。

答案:球栅阵列4. 为了提高生产效率和降低成本,SMT生产线通常会采用__________来自动完成元件的取放和贴装。

答案:贴片机5. 在SMT生产过程中,__________是用来检测和保证焊点质量的重要设备。

答案:AOI(自动光学检测)三、简答题1. 简述SMT生产过程中的三个主要步骤及其作用。

答:SMT生产过程主要包括三个步骤:首先是印刷工序,使用钢网印刷机将焊膏或胶印刷到PCB板上,为元件的安装和焊接做好准备;其次是贴片工序,通过贴片机自动将SMT元件精确地放置到PCB板上指定的位置;最后是焊接和清洗工序,通过回流焊炉将元件固定在PCB板上,并通过清洗去除焊接过程中可能产生的残留物。

2. 描述SMT生产线中常见的两种焊接技术及其适用场景。

SMT测试试题

SMT试题————————————————————————————————作者:————————————————————————————————日期:SMT贴片机操作员考试试题(1)(贴片机操作员基础知识及注意事项)姓名:工号:日期:分数:一、填空题(46分,1—4小题每空1分、其它小题每空2分)1、PCB,IC烘烤(1)PCB烘烤温度125 ℃、IC温度为125 ℃,(2)PCB开封一周或超过三个月烘烤时间:2—12 小时IC烘烤时间4—14 小时(3)PCB的回温时间 2 小时(4)PCB需要烘烤而没有烘烤会造成基板炉后起泡、焊点上锡不良;(5)IC需要烘烤而没有烘烤会造成炉后上锡不良;2、“PCB TRANSFER ERROR”此错识信息指指PCB传输错误(基板超过指定的数量或基板没传送到位、“PICK UP ERROR”此错误信息指指取料错误(吸嘴取不到物料)。

3、贴片机完成一个贴片动作的三步骤分别为:吸取物料,识别,贴片。

4、现SMT生产线零件供料器有振动式供料器,盘式供料器,卷带式供料器。

5、机器取料错误(取不到物料)而报警时,应检查:飞达是否放平,物料是否用完,物料料带是否装好,飞达是否不良。

6、生产时发现飞达不良,应怎样处理:首先更换好的飞达生产,再把不良的飞达作好不良标识,送到飞达维修区。

7、盘装物料上线拆封后,操作员在此过程中应检查:包装内的湿度卡有无变色,料盘中物料的数量,物料的方向是否一致,物料的引脚有无变形。

8、机器运行时﹐必须将机器所有安全门盖关好﹐不得开盖运行,不得将头,手伸入机器运动区域;要进入机器内操作时﹐必须让机器停止﹐并打开安全盖﹐方可操作;让机器重新开机运行时﹐必须观察机台后面无人操作。

二、选择题(10分,每题2分)1、在下列哪些情况下操作人员应按紧急停止开关或关闭电源,保护现场后立即通知当线工程师或技术员处理:(ABCE )A.贴片机运行过程中撞机B.机器运行时,飞达盖子翘起C.机器漏电D.机器取料报警,检查为没有物料E.机器刚开机运行时,发现装托盘IC的托盘遗漏在飞达上2、下面哪个不良不是发生在贴片段:( B )A.侧立B.少锡C.少件D.多件3、正确的换料流程是(B )A.确认所换料站装好物料上机确认所换物料填写换料报表通知对料员对料B.确认所换料站填写换料报表确认所换物料通知对料员对料装好物料上机C.确认所换料站确认所换物料通知对料员对料填写换料报表装好物料上机D.确认所换料站确认所换物料装好物料上机填写换料报表通知对料员对料4、机器的感应器用什么方式进行清洁( C )A.干布加酒精擦拭清洁B.干布加洗板水擦拭清洁C.只用干布擦拭清洁5、贴片机里的散料多长时间清洁一次( D )A.一个月B.一个星期C.一天D.每天每班一次三、问答题(44分,每小题11分)1、按顺序描述装料的过程,在装料过程中注意事项有哪些,并写明为什么?答:(1)﹒对照站位表检查所安装的料的规格与料号是否一致﹒(2)﹒检查飞达类型与料带规格是否相符(3)﹒应注意盘装物料及管装物料的方向﹒(4)﹒飞达装在机器上后﹐应检查飞达是否到位﹐飞达是否平稳﹐料是否进到取料位置﹒(5)﹒振动型飞达(管装)之电源插头插入或拔出时﹐应先将飞达上电源开关置于off位置(6)﹒料装完后应检查所有料架高度是否一致﹒(7)﹒取下料架时﹐应双手握住料架前部和后部﹐同时抬起﹒这样做的原因:1.防止错料 2.防止机器事故 3.防止极性元件反向 4.防止抛料2、开机时机器检测出料带浮高,其原因有哪些?怎样预防?答:原因:1.料带没有装好;2 .飞达没有装好;预防:1.飞达平台上有没有散料2.在上好料后检查料带有没有卷好3.检查机器上的飞达有没安装到位SMT印刷机操作员考试试题(1)(印刷机操作员基础知识及注意事项)姓名:工号:日期:分数:一、填空题(46分,每空2分)1、锡膏的存贮及使用:(1)存贮锡膏的冰箱温度范围设定在0-10℃度﹐锡膏在使用时应回温2—12 小时(2)锡膏使用前应在搅拌机上搅拌 5 分钟,特殊情况(没有回温,可直接搅拌15分钟)。

SMT工艺考试题库完整

工艺课转正考题一、填空题1、Chip元件常用的英制规格主要有0201、0402、0603、0805、1206(其他).2、锡膏中的主要成分分为两大部分合金焊料粉末和助焊剂。

3、5S的具体内容为整理、整顿、清洁、清扫、素养。

4、锡膏按先进先出原则管理使用。

5、Mark点形状类型主要有圆形、矩形、十字型(三角形,万字型)等,其直径一般为1mm。

6、SOP的全称是standard operating procedure ,中文意思为标准作业程序。

7、通常SMT车间要求环境温度为25±3℃,湿度为30—65%RH。

8、锡膏在开封使用时必须经过的两个重要过程是解冻(回温)和搅拌.9、电阻色环法规则中,金属膜电阻用五色环标示,前三环表示有效数(值),第四环表示倍数,第五环表示误差。

10、波峰焊的预热温度和时间对焊接质量影响很大,预热温度过高或预热时间过长会使助焊剂被提前分解,使焊剂失去活性,会引起毛刺、桥接等焊接缺陷。

11、波峰焊的预热温度和时间对焊接质量影响很大,预热温度过低会使助焊剂中的溶剂挥发不充分,焊接时就会产生气体引起气泡、锡珠等焊接缺陷.12、电烙铁与锡丝的拿法:反握法,正握法,握笔法。

13、对焊点的基本要求:可靠的点连接,足够的机械强度,合格的外观。

14、某电阻的色环排列是“绿蓝黑棕、棕",此电阻的实际阻值和误差是5。

6KΩ±1%。

15、零件干燥箱的管制相对温湿度为〈10%。

16、SMT零件进料包装方式有:Tray 、Tape 、Stick 、bulk。

17、锡膏搅拌的目的:使助焊剂与锡粉混合均匀.18、SMT的全称是Surface mount(或mounting) technology,中文意思为:表面粘着(或贴装)技术.19、ECN中文全称为﹕工程变更通知单.20、QC七大手法有调查表、数据分层法、散步图、因果图、控制图、直方图、排列图等.21、QC七大手法中鱼骨查原因中4M1H分别是指(中文):人﹑机器﹑物料﹑方法﹑环境。

(完整word版)SMT试题1(含答案),推荐文档

SMT 考试试卷.填空:(20 分,2 分/题)1. 目前SMT 最常使用的无铅锡膏Sn 和Ag 和Cu 比例为__________ .2. 常见料带宽为8mm 的纸带料盘送料间距通常为__________ mm3. Underfill 胶水固化条件为_______ C _______ 钟4. 100nF 组件的容值等于 _______ uF.5. 静电手腕带的电阻值为_______ 欧_ 姆.6. ESD(Electro Static Discharge) 中文含意是指____________________ .7. 电容的单位是________ ,用 ______ 表_ 示;电阻的单位是____ ,用________ 表_ 示;•单项选择題:(30分,2分/題)1 .表面贴装技术的英文缩写是( )A .SMC B. SMD C. SMT D.SMB2. 电容单位的大小順序应该是( )A. 毫法、皮法、微法、纳法B.毫法、微法、皮法、纳法C.毫法、皮法、纳法、微法、D.毫法、微法、纳法、皮法3. 锡膏的回温使用时间一般不能少于( ) 小时A.2 小时B.3 小时C.4 小时.D.7 小时4 .贴装有组件的PCB 一般在()小时内必须过回焊炉,否则要对其予以清除组件进行清5. 无铅锡膏的熔点一般为 ( )6 .烙铁的温度设定是7. 刮刀的角度一般 为8. 锡膏的 储存温度一般 为 (9. 红胶对元件的主要作用是 (10. 铝电解电容外壳上的深色标记代表11. 印制电路板的英文简称是 (12. 有一规格为1206的组件,其长宽尺寸正确的表示是洗.A.30 钟B.1 小时C.2 小时D.4 小时A.179B.183C.217D. 187A.360 ±20cB. 183 ±10 cC. 400±2 D. 200±20cA.30 oB. 40oC. 50°D. 60A.2c ~4 c .B.0c ~4 cC.4c ~10 cD.8c ~12 cA. 机械连 接B.电气连接C.机械与电气连接D.以上都不对A. 正极B.负极C.基极D.发射极A.PCBB.PCBAC.PCAD.以上都不对A.1.2*0.6mmB.1.2*0.6 InchC. 0.12*0.06 InchD.0.12*0.06mm 13. 片式零件横向超出焊垫以外,但尚未大于其零件宽度的 ( ) 可以接收 .A.1/2 B 1/3 C. 1/4D.1/5A. 良率B.不良率C 制程能力D.贴装能力15.BOM 指的是 ()A •元件个数 B.元件位置 C .物料清单 D.工单三.多项择题 :(20 分,4 分/ 題)1.SMT 常见不良有哪些 ( )2. 印刷常见不良有 ( )3.AOI 自动光学检查可以放在以下哪几个工站 ()四.判断题 (10 分 1 分/ 题)A.空焊B.少锡C.缺件D.短路A.偏位B.短路C.少锡D.以上都是A.丝网印刷B.元件贴装C.回流焊后4. SMT 产品的检验方法有 ( ) A .人工目检B.X-RAYC. AOI5. 上料 员必须根据 ( ) 进行上料A.上料表B. BOMC. ECND.以上都是D.抽检D. GERBER1. 静电手环所起的作用只不过是使人体静电流,作业员在接触到PCB 时,可以不套静电手环.出2. 泛用机不但能贴IC,而且能贴装小颗的电阻电容.()3 .贴片时应先贴小零件,后贴大零件. ( )4. 目检之后,板子可以重迭,且放于箱子内,等待搬运. ( )5.SMT零件依据引脚可分为LEAD(引脚)与LEADLESS(无引脚)两种.()6. 电容的最大特性是通交流隔直流. ( )7. 普通SMT产品回流焊的升温区升温速度要求小于3 C /sec.( )8. 锡膏印刷只能全自动印刷,半自动印刷无法完成. ( )9. 贴装时,必须照PCB的MARK点.()10.SMT 环境温度要求为28±3C . ( )五.简答题:(20 分5 分/题)1. 请写出锡膏的进出管控,存放条件,搅拌及使用注意事项:2.SMT 主要设备有哪些?其三大关键工序是什么?3. 在电子产品组装作业中,SMT具有哪些特点?4. 简述SMT 上料的作业步骤答案:5, 106一.1, 96.5/3/0.5 2 ,4 或 2 3 , 120 C, 3 —7 分钟4, 0.16 ,静电失效7 ,法拉,F ,奥姆,Q二. 1 , C2, D 3 , C4, C5, C6, A 7, D8, C9 ,A10, B 11 ,A12, C13, A14, B15, C三.1, ABCD2,ABCD 3 , ABCD4, ABC 5 , ABC四.1 , X 2,V3, V 4, X 5 , V6, V7 , V 8, X9, V10 ,X五• 1, •请写出锡膏的进出管控,存放条件,搅拌及使用注意事项:答:锡膏管控必须先进先出,存放温度为4 ~10 oC ,保存有效期为6个月。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

⏹⏹SMT各工序分析目录页次目录 (1)1. 目的 (2)2. 範圍 (2)3. SMT簡介 (2)4. 常見問題原因與對策 (14)5. SMT外觀檢驗 (20)6. 注意事項: (23)7. 測驗題: (24)1. 目的使从业人员提升专业技术,做好产品质量。

2. 范围凡从事SMT组装作业人员均适用之。

3. SMT简介3.1 何谓SMT(Surface Mount Technology)呢?所谓SMT就是可在“PCB”印上锡膏,然后放上多数“表面黏装零件”,再过REFLOW使锡膏溶融,让电子零件与基板焊垫接合装配之技术。

有时也可定义为:“凡是电子零件,不管有脚无脚,皆可在基板的单面或双面进行装配,并与板面上的焊垫进行机械及电性接合,并经焊锡过程之金属化后,使之搭接成为一体”。

相反地,传统零件与底材板接合的方式,是将零件脚插入通孔,然后使焊锡填充其中进行金属化而成为一体。

前者能在板子两面同时进行焊接,后者则否。

3.2 SMT之放置技术:由于表面黏装技术及新式零件封装设计之快速发展,也连带刺激自动放置机的不断的革新。

多数品牌的放置机,其对SMD自动放置的基本理念均属大同小异。

其工作顺序是:3.2.1 由真空转轴及吸头所组成的取料头先将零件拾起。

3.2.2 利用机械式夹抓或照像视觉系统做零件中心之校正。

3.2.3 旋转零件方向或角度以便对准电路板面的焊垫。

3.2.4 经释除真空吸力后,可使零件放置在板面的焊垫上。

3.3 锡膏的成份3.3.1 焊锡粉末一般常用为锡(63%)铅(37%)合金,其熔点为183℃。

3.3.2 锡膏/红胶的使用:3.3.2.1 锡膏/红胶的保存以密封状态存放在恒温,恒湿的冰箱内,保存温度为0~100 C,温度太高,锡膏中的合金粉未和助焊剂起化学反应后,使粘度上升而影响其印刷性,温度过低,助焊剂中的松香成份会产生结晶现象,使得锡膏恶化.3.3.2.2 锡膏从冰箱中取出时,应在其密封状态下回温6-8 hrs(kester)/1-2hrs(千住)后再开封.如一取出就开封,存在的温差使锡膏结露出水份,这时锡膏回焊时易产生锡珠,但也不可用加热的方法使其回到室温,这会使锡膏质量劣化.3.3.2.3 锡膏使用前,先用搅拌机搅30-40sec(kester)/5min(千住),搅拌时间不可过长,因锡粉末中粒间摩擦,使锡膏温度上升,而引起粉未氧化,其特性质化,黏度降低.3.3.2.4 锡膏/红胶开封后尽可能在24小时内用完,不同厂牌和不同TYPE的锡膏/红胶不可混用.3.3.2.5 红胶使用与管制依照[锡膏/红胶作业管制办法](DQS-PB09-08)作业.3.3.3 锡膏专用助焊剂(FLUX)3.4回温3.4.1锡膏/红胶运送过程必须使用密闭容器以保持低温3.4.2锡膏/红胶必须储存于00~100C之冰箱中,且须在使用期限内用完.3.4.3未用完之锡膏/红胶必须立即紧密封盖并记录时间放回冰箱以维持其活性,红胶在常温下最低回温1-2小时方可使用,无需搅拌.3.5搅拌3.5.1打开本机上盖,转动机器锡膏夹具之角度,以手转动夹具测之圆棒,放入预搅拌之锡膏并锁紧.3.5.2左右两夹具上的锡膏罐重量要适配(差异不可过高+/-100克)机器高速转动可避免晃动.3.5.3盖上上盖设定较佳的搅拌时间,按(ON/OFF)键后机器自动高速搅拌,并倒数计时,待设定时间完成后将自动停止.3.5.4作业完成后,打开上盖,依相反动作顺序打开夹具的锡膏罐3.6印刷机3.6.1在机台上用顶针顶住PCB定位孔,固定好PCB,PCB不能晃动.3.6.2调好刮刀角度(600~900)及高度(7.0±0.2mm),钢板高度(8.0±0.2mm),左右刮刀压力(1.3±0.1kg/cm2 )及机台速度20±2rpm.3.6.3选择手动模式→按台扳进→钢板下降→钢板松→目视钢板上的焊孔是否完全对准PCB上铜箔→钢板夹住→台扳出→自动→试刷一块,若锡膏不正可根据情况调整.3.6.4根据机不同可设单/双面印刷及刮刀速度.3.7 锡膏印刷:3.83.9 PCB开机程序:A.按电源开关连接电源B.按启动开关此时本机处于:当按启动开关后,你可选择自动或手动模式操作本机a.选择手动操作模式----按自/手动键若选择手动键:可任意操作以下任一开关键,开降台料架,送板间隔设定,送基板.b.选择自动操作模式----按自/手动键(若选自动操作式本按键灯亮)3.10 贴片机的操作及调试1160与2500的操作方式大同小异,下面以2500为例.3.10.1资料的输入与输出3.10.1.1进入档案处理画面在main menu主菜单中选择DATA I/O项,即按F1或1或↑,↓后加ENT去选择3.10.1.2 DATA I/O功能的说明:Load载入→所有档案由硬盘或软盘载入存储器Save储存→存储器中的资料储存至硬盘或软盘Rename更名→更改文件名称Delete删除→档案Print打印→打印存储器内所需档案资料Format格式→磁盘格式化3.10.2程序的制作SMT机台运作时,计算机控制系统会参考以下四种档案资料为动作的参考,故想要正常运作,下列档案缺一不可.说明如下:3.10.2.1 Filename. NC:此内容存放从何处取得零件,及取到零件后如何布局于基板上的资料.3.10.2.2 Filename. PS: 此内容存放零件的规格资料.3.10.2.3 Filename. LB:此内容为各式零件规格的数据库,平时可选取自已所需的零件规格使用,亦可自选零件规格资料置于数据库内.3.10.2.4 Filename. MCN:此内容存放机台各项机械动作的参数设定.3.10.3载入基板3.10.3.1架设基板需Location pin放正确位置.3.10.3.2若有装道定位器,需注意气缸柱扺于基板上的点而分布平衡.3.10.3.3基板需保持水平,可用摄影机检查.3.10.4 Offset DATA画面功能键及桶位说明.X,Y Axis:参考点坐标PWB Width:不使用Data Name: Offset Data文件名称,载入NC即会自动载入对应的Offset点.Set:设定完成需按SetTeaching:借助摄影机寻找点位置,使用时按”M’Forward:看NC程序画面Cancel:放弃刚输入的资料,但Set后无作用Exit:回到上一层画面Create New Data:建立新档名以下是程序的各栏位说明:Nn: 程序行号X.Y: 点坐标Ang:零件置放于基板上的角度H: 选择某个HeadF: 选用某个道料器Feeder,不同型式的料架则所设定的范围值不同,它将会影响到Part Data内的细项资料是否该使用的依据.001-100 Tape Feeder使用电容101-140 Stick Feeder使用IC141-150 Matrix Tray使用QFP151-200 Tray changer自动换盘器使用M:设”0表执行,Mount设”1表跳过不执行D:不使用ZH: mount高度补偿S: Skip可决定此列程序是否执行”0不执行”1”R: repeat设定多开关板Mount方式B:设定Bad mark感应方式“0”不使用此功能“1”使用白色Bad mark“2”使用黑色Bad mark3.11 NC功能键说明3.11.1Teaching:用作输入坐标用,需切换在Camera状态下3.11.2 Cont, Teaching:当程序列有数行时,且已输入至计算机可使用此功能作快速校正Teaching.3.11.3 Mark Entry:用于Fiducial及IC mark的图像处理用法:3.11.3.1进入mark Entry3.11.3.2用↑,↓,→,←键调节,Gain及offset一般为70左右,若此设定不适当将无法辨识.3.11.3.3 mark的搜索区域约为本体的三倍大,可视不同PWB而定,区域内不可有其它的反光班点,否则易产生误判.3.11.4 Alternate :设定多个Feeder共同提供同种元件,当其中一个Feeder用完,则另一个Feeder开始自动供料.3.11.5 Inserting:插入一程序列3.11.6 Deleting:删除一区间的程序列3.11.7 Replacing:交换某两行程式列3.11.8 Converting :将某连续区间的程序列内的skip或Feeder No全改成相同数码.3.11.9 Searching:搜寻某一程序列,要依赖Comment栏内的文字作依据.3.11.10 Copying:拷某一区间程序列组,此功能会依据不同的参数自动会加以计算,修改拷贝后的坐标.3.11.11 Reference:参考alignment make及Repeat的设定3.11.12 Parts Ref:参考Parts及Feeder No间系设定3.11.13 Moving:将某行程式列移至别行3.11.14 Feeder Compensation:修正Feeder的位置Parts Data的编写:3.11.14.1 Step No:流水号3.11.14.2 Recovery:若设定”0”时:3.11.14.2.1Tape Feeder吸取NG但不再重取零件,而直接执行下一个程序列的指令若设定”1”时:3.11.14.2.2 Stick Feeder吸取NG即停止生产3.11.14.2.3 Matrix tray吸取NG即将吸着失败元件放回原位置换回另一个Tray.3.11.14.2.4Tape Feeder会根据Auto Mode下的Recovery作重复吸取3.11.14.3 Feeder No:选择要使用的Feeder No3.11.14.4 Part Name:零件名称3.11.14.5 Angle:修正零件角度(零件非正规型)3.11.14.6 Part supply:设定抓料角度3.11.14.7 Tape send:设定推起Feeder的次数,X2表示气压缺少需推两次才可将元件推至吸取位置.3.11.14.8 Tape width:设定Tape的宽度3.11.14.9 Vacuum level:真空值补偿一般设为503.11.14.10 Head type:搭配的Nozzle3.11.14.11 Head speed:机械头部动作的速度3.11.14.12 Part size:零件尺寸,top ,bottom 要一样,Left, Right要一样.3.11.14.13 number of leads:零件脚数,圆脚则设为”0”即可.3.11.14.14 Lead pitch:设定IC脚可容许的歪斜偏差值及IC边的Pitch值3.11.14.15 Lead length:脚长3.11.14.16 Cut number:切换数量及位置,缺脚数位置.3.11.14.17 Part thickness:零件厚度3.11.14.18 Part type:零件种类3.11.14.19 Part pick up height:元件吸取高度,当元件面被吸着时,若高是ZH=0的位置时即需补偿.3.11.14.20 Lighting:附件吸嘴设定3.11.14.21 Gain:图像明暗度3.11.14.22 Offset:图像对比3.11.14.23 Skip:跳过3.12 Parts data的编辑功能键3.12.1Refertace:读取Parts date设定值的详细内容3.12.2 Parts entry:作parts的图像处理3.12.3 Copying:拷贝相同的part和不同feeder使用.3.12.4 Display change:更换另一种显示方式,显示整个程序内parts data的内容3.12.5 Searching:搜寻某一个part所在位置3.12.6 Deleting:删除part date3.12.7 Replacing:更换某两行parts data3.12.8 Sorting:排序feeder顺序3.12.9 Pickup teaching:吸着高度校正3.12.10 Parts library:进入library parts data数据库3.12.10.1 Reference:从数据库取用资料3.12.10.2 Entry:建立parts data存入数据库3.13程序排序:Sorting此功能是检查程序编写是否为最佳化,且自动更正检查项目为:a.吸嘴交换频率是否适当b.吸嘴编排是否最佳3.14程序检查:Checking3.14.1此功能是检查使用者所编写的程序资料是否有误3.14.2若检查有误将无法进入Auto mode画面3.14.3当检查无误后,即可进入Auto mode中进行生产工作系统参考设定:Channel data→delay timeHead speedTape feeder delayAdjust table Main menu →F4 parameter→Nozzle settingPosition dataNozzle clog levelTime and data settingTimer settingOption3.15 Delay time:机台机械运作时准备动作的延迟时间3.15.1 Nozzle move:吸嘴完全到达feeder位置至执行Vacuum on的时间3.15.2 Vacuum on:抽真空至执行Nozzle down的时间3.15.3 Nozzle down:降下吸嘴至最低位置之区间时间3.15.4 Nozzle move:吸嘴移到mount位置至执行Nozzle down的时间3.15.5 Vacuum off:关真空产生器的时间3.15.6 Ejector on:吸嘴吹气时间,此值过大时将造成元件偏离正确位置3.16 Head speed:控制机械头之X,Y及Z轴的移动速度3.16.1 X-Y:机械头部于X及Y方向的移动速度此值过大时对较重的元件于吸嘴上因快速移动而生产偏移或掉料.3.16.2 UP/DN:机械头部上下移动的速度控制对较重之元件速度需放慢,才不致掉落元件,对体积较薄之元件速度亦需慢,防止往下移动过快而损坏元件.3.16.3 ROP:机械头部旋转控制此值速度过快将对较重元件吸着偏移3.17 Tape feeder delay:控制Tape各细部动作的延迟时间3.17.1 Tape wait:机械头降下吸嘴至Tape on间的延迟时间,此值过低,元件将可能弹起. 3.17.2 Tape on:道料器的汽缸动作推动元件至完成间的延迟时间.此值过小,道料器将无法到达吸取位置,造成吸着不良3.17.3 Tape off:道料器汽缸缩回座原位间的延迟时间此值过小将无法使下一颗元件正确推至吸料位置3.18 Nozzle setting:设定吸嘴在吸嘴交换器上的位置及设定一个head使用List:可显示目前的设定值3.19 position data:设定抛物及预备位置3.19.1 Reject postion1:此为1~6头用3.19.2 Reject postion2:此为7头用3.19.3 Stand by position:此为机器头末mount动作时的等待位置3.20 Nozzle dog:设定每一种吸嘴阻塞程度(单位:1%)3.21 Time and data setting:时间与日期的设定3.22 Timer setting:输送轨道载出的时间控制3.22.1 Conv1Carry out timer:计算从mount完成后至执行载出PWB的中间等待时间,一般设为”0”就是不延迟.3.22.2 Conv1 out sensor timer:设定outlet sensor从开启至关闭的延迟时间一般设定为”0”3.23 Option3.23.1 F mark/IC mark detection move speed:X-Y轴移至视觉照像的速度.3.23.2 IC recognition speed:X-Y取料后移至camera照像点的速度.3.23.3 Bad mark search speed:X-Y轴移至bad mark点的速度3.23.4 Nozzle change speed:换吸嘴时X-Y轴速度3.23.5 C onveyor reference:”0”定位时用孔定位,”1”定位时用孔定位,外加板边定位3.24 Auto模式下的参数设定3.24.1 PWB Planned:生产PCB产量3.24.2 Auto recoveryhtt:”0”抓取零件失败,不重复抓料,”1”to”3”抓取零件失败,依设定次数再实行重复抓料动作.3.24.3 Conveyor1:”0”基板载入与载出需按load,unload,”1”to”3”抓取零件失败,依设定次数再实行重复抓料动作.3.24.4 Conveyor2:”0”只使用Location pin固定板子,”1”使用Location pin外加板定位3.24.5 Step No:记录目前执行到那个程序列,那一步.3.24.6 Repeat No:记录目前已执行到那个Repeat点.3.24.7 Nozzle clean:”0”不使用吸嘴阻塞检测,”1”若换吸嘴时可自动检测吸嘴是否阻塞.3.24.8 Simple head compensaion:”0”不使用单点校正补偿,”1”使用点校正补偿.3.24.9 Repeat cancel:”0”不使用Repeat cancel功能,”1”设定条件值后连续生产,”2”每片基板都需确认条件值后才可生产.3.24.10 Movement mode:”0”不使用空运转,”1”空运转X,Y,Z轴均动作3.24.11 Pass mode:”0”不使用此功能,”1”将机台当成Buffer unit用3.24.11 Matrix data:此功能可设定IC盘内从那个零件开始抓取,使用方法只要填入NX及NY位置即可.3.24.12 Skip steps:此功能为设定程序列执行与否.当Skip step中的1~9内某个数字有设定里点时则NC Data1的Skip若设定与设定的里点同数字则此程序不执行.3.25表面装着机:3.25.1 不良问题之分类如下:3.25.1.1 装着前的问题(零件吸取异常)(A) 无法吸件(B) 立件(C) 半途零件落3.25.1.2 装着后的问题(零件装着异常)(A) 零件偏移(B) 反面装着(C) 缺件(D) 零件破裂3.25.2问题对策的重点(A) 不良现象发生多少次?(B) 是否为特定零件?(C) 是否为特定批?(D) 是否出现在特定机器(E) 发生期间是否固定3.25.3 零件吸取异常的要因与对策3.25.3.1 零件方面的原因:(A) 粘于纸带底部(B) 纸带孔角有毛边(C) 零件本身毛边勾住纸带(D) 纸带孔过大,零件翻转(E) 纸带孔太小,卡住零件3.25.3.2 机器方面的原因:(A) 吸嘴不良、真空管路阻塞、真空阀是否异常?(B) 吸料高度太高,即吸料时吸嘴与零件有间隙,也会造成立件。