品质全检记录日报表

FQC作业规范

一、目的为了有效地控制产品品质,保证所有产品在生产过程中都能通过规定检验后方可进入下一道工序或入仓。

二、工作内容1. 作业程序1.1 FQC依据《生产指令单》、《产品检验标准》、图纸和确认样品,对成品进行检验。

1.2 查前先从大货中确认一个标准样板作为依据,对产品的用料、尺寸、外形、以及配合和展示功能进行检查,并核对所贴示的标签,说明书内容是否正确、配件的配包是否齐备。

2. 检测手法2.1 产品在制作过程中须对所装配的产品用相关检测工具、仪器进行测量(如钢尺、游标卡尺、角度尺、测湿仪、电子秤等)加强对过程的监控和测量。

2.2 检查成品时,需找到最快最能方便检测产品的工具,如模板(查看变形台位的平板,角度模板、尺寸模板等)3. 检验方式:全检。

3.1 不良品界定(详细说明须对照珠宝展示品质量标准)严重:a.产品任何可能接触到的地方有尖利边线或划手的披锋。

b.影响产品功能、尺寸的品质问题(如配件不齐,严重外观不良)轻微:不影响产品功能的轻微缺陷或1英尺内视觉不到的外观缺陷。

3.2 检验合格的产品,放置在合格品区域,由组员进行打包入袋,并装置在有贴示绿色“PN合格”标签的装置箱中。

3.3 不合格产品,在相应部位贴示红色箭头标签,放置于不合格区域,由生产单位进行处理,返工之产品须再经过检验合格后方可入库。

4. 网印/油漆组检验站4.1 网印组(或油漆组)产前须填报〈网印首检确认单〉或〈油漆首检品质确认单〉进行首检,并附带1PC样品。

先后交生产单位负责人,合格后交订单负责人和QE、工艺工程师确认签名,合格后方可进行大货生产。

若不合格,退至生产单位,直至首检合格。

4.2 网印组FQC按照订单要求检查网印的材质是否与订单一致,(网印的材质一般有:有机片、皮料、纸价牌、胶片等)。

依据图纸上所规定尺寸和参考样品,核对网印的位置。

若为常规性产品之网印,网印位置水平垂直居中,新产品和不规则产品则参照正确样板上的网印位置或按图纸墨稿上所标识的尺寸来定位。

ISO9001-2015可追溯性批次管理规范

可追溯性批次管理规范(ISO9001:2015)1.批次管理目的:为了确保产品生产质量、配件以及原材料采购质量的可追溯性和确实实施先进先出,特制定本管理办法。

2.批次管理范围:本办法实用于公司产品用的原材料采购、外协、外购件、零部件、在制品、半成品的入库、制造、保管、包装、运输等各环节的可追溯性管理。

3.批次管理职责:3.1 品质部:负责所有批次的归口管理;负责监督车间生产的产品批次的填写;质检人员对自己填写批次的准确性负全责。

3.2 采购部门:负责推动供应商进行批次管理,送货时需在送货单,包装箱标签相应栏中填写批次,登记备查;3.3营业部:负责发出产品批次内外包装一致性的最终确认、发货和批次的准确记载;对退回产品批次的确认和协助品质部对质量的追溯;3.4各生产部门:各部门主管是推动批次管理的第一责任者。

冲压、注塑、组装、资材负责本部门产品的批次管理。

作业人员对自己填写批次的准确性负责。

3.5 资材人员:负责检查购入材料、入库和发出产品批次是否完整:无批次、批次不对应、批次不清楚、内外包装批次不符,库管员拒绝入库;对库存材料、产品批次的管理,做到:货架、托盘上的材料、产品分批次摆放,分批次挂牌,批次标识醒目,先进先出,不混放、错发。

无批次入库、无批次出库由责任库管员负全责。

德信诚培训网ISO9001-2015内审员升级培训(100元) ISO9001-2015内审员培训(200元) : 3.6 财务部:负责ERP 系统加入批次内容,并对各车间编制生产流转卡,材料入库单、领料单,成品入库单、出库单的收集、整理、核算、存档管理负责。

4.产品批次编制规则:4.1冲压部、注塑部、组装部装配产品批次编制规则:操作人员按“年2位 + 月 2位 + 日2位 + 生产班次1位 + 生产线(机台编号)2位” 共9位数进行编号:其中,班次中“1”代表早班,“2”代表晚班;如:A 、 年 + 月 + 日 + 生产班次 + 生产机台号13 07 14 1 01为2013年7月14日早班1号机台生产的产品。

朗欧企业管理咨询案例:SC电子运用生管组合拳改善品质

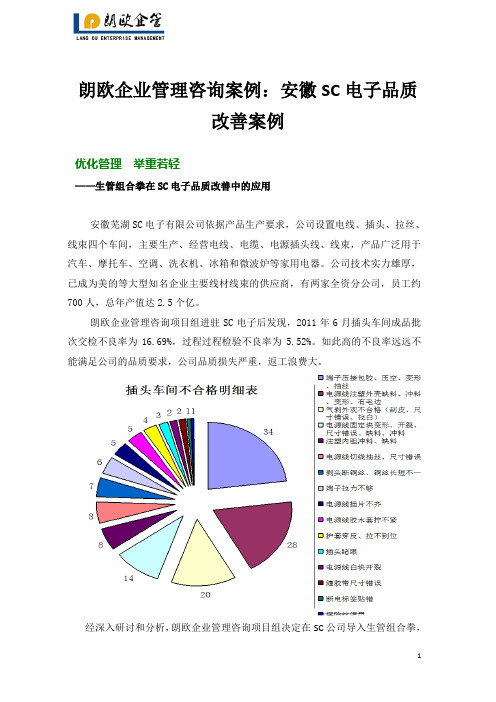

朗欧企业管理咨询案例:安徽SC电子品质改善案例优化管理举重若轻——生管组合拳在SC电子品质改善中的应用安徽芜湖SC电子有限公司依据产品生产要求,公司设置电线、插头、拉丝、线束四个车间,主要生产、经营电线、电缆、电源插头线、线束,产品广泛用于汽车、摩托车、空调、洗衣机、冰箱和微波炉等家用电器。

公司技术实力雄厚,已成为美的等大型知名企业主要线材线束的供应商,有两家全资分公司,员工约700人,总年产值达2.5个亿。

朗欧企业管理咨询项目组进驻SC电子后发现,2011年6月插头车间成品批次交检不良率为16.69%,过程过程检验不良率为5.52%。

如此高的不良率远远不能满足公司的品质要求,公司品质损失严重,返工浪费大。

经深入研讨和分析,朗欧企业管理咨询项目组决定在SC公司导入生管组合拳,以尽快改善产品品质。

朗欧对策·1.导入日计划,每天抓品质问题。

插头车间的品质问题长期存在,大家也都习以为常。

大家知道品质问题严重,但又不知如何才能解决。

加之品质部内部管理混乱,品质改善就更加难上加难。

朗欧企业管理咨询项目组决定展开降低插头车间生产不良率攻关,通过攻关,导入日计划,每天下午17:30分确定第二天的重点品质工作计划。

为增强员工的品质意识,项目组还制订了7月份品质培训计划,对所有员工进行品质知识培训。

朗欧对策·2.导入日备料,做好品质检查前的准备以往安徽芜湖SC电子有限公司的品管检查品质都凭着自己的感觉和经验,到车间后常常是东看看西看看,再聊聊天,一天的工作就算完成了。

为规范品质检查,使品质检查有据可依,有章可循,朗欧企业管理咨询项目组针对上述情况推出了以下改善措施:针对问题变革动作品管去车间检查品质就是东看看西看看,聊聊天。

1.建立《品质全检日报表》,每日统计各条线的不良率;2.制定《员工自互检统计表》,由品质部根据员工个人操作互检卡进行统计,并核算出每个人的奖罚金额。

品管员都凭着自己的感觉和经验检验品质。

002进料检验规范--工程部

LXQ-3-044

6

AC线插头类端子

正标VDE、非标VDE、插头插片、法国头、韩国头

AC线插头端子检验规范

LXQ-3-045

7

DC线插头类端子

DC头、RCA头、音叉、单声道、LG510、USB配件

DC线插头端子检验规范

LXQ-3-046

8

灯饰类

灯泡

入料灯泡检验规范

LXQ-3-020

9

辅料

5.3检验报告的保管

●对报表进行分类,按要求规范化保管

6.参考文件:

6.1数据分析控制程序LK-2-Q-006

7.表单:

7.1IQC检验报告LK-4-Q-006

7.2材料不良状况联络单LK-4-Q-007

7.3材料不良损耗统计表LK-4-Q-009

7.4供应商品质履历表LK-4-Q-010

附件:

入料检验规范对照目录表

●若有不良需在半小时内将不良上报SQE确认,在以“材料不良状况联络单”反馈到相关部门,并按物控填写的“材料不良状况联络单”本批处理进行相关作业。

●若材料不良需挑选时,IQC需对挑选后的物料进行重新检验,并统计相关数据,填写“材料不良损耗统计表”,经部门主管确认后照会资财部反馈给供应商。

●检验后的物料粘贴检验标示“PASS”或“REJ”“WAIVE”标签,标签上需有检验单号及检验日期,“REJ”及“WAIVE”标签上还需注明不良原因。

XXXXXXXXXX有限公司

进料检验规范

制定单位:工程部

制/修订日期:2011年8月14日

分发部门

行政部

制造部

成本中心

业务部

品保部

工程部

资材部

分发份数

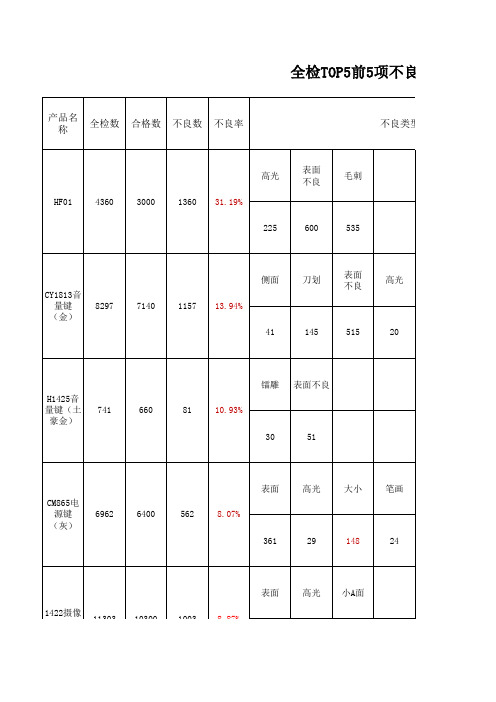

12月全检TOP5不良分析及改善日报表

产品名称 全检数

合格数

不良数

不良率

不良类型及数量

高光 HF01 4360 3000 1360 31.19% 225

表面 不良

毛刺

600

535

侧面 CY1813音 量键 (金) 8297 7140 1157 13.94% 41

刀划

表面 不良

高光

145

515

20

镭雕 H1425音 量键(土 豪金) 741 660 81 10.93% 30

表面不良

51

表面 CM865电 源键 (灰) 6962 6400 562 8.07% 361

高光

大小

笔画

29

148

24

表面 1422摄像 头(香) 11303 10300 1003 8.87%

高光

小A面

1422摄像 头(香)

11303

10300

1003

8.87% 8 974 15

5项不良分析及改善日报表

不良类型及数量

原因分析

临时措施

改善措施

请龙涛、曾银贵、 分析不良原因。

大小

暗线

精修

色差 请龙涛、曾银贵、 分析不良原因。

240

22

15

159

请张敏 龙涛、曾银 贵、分析不良原因 。

请龙涛、曾银贵、 分析不良原因。

请龙涛、曾银贵、 分析不良原因。

请龙涛、曾银贵、 分析不良原因。

改善措施

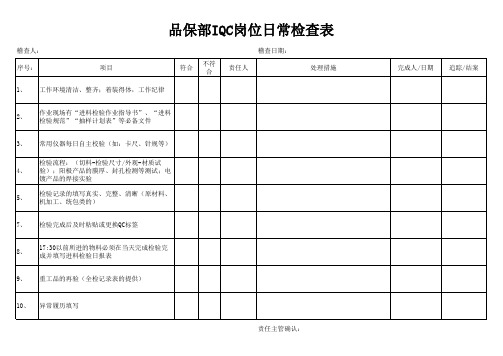

QC岗位日常检查表

品保部IQC岗位日常检查表

稽查人: 序号: 1、 项目 工作环境清洁、整齐;着装得体,工作纪律 作业现场有“进料检验作业指导书”、“进料 检验规范”“抽样计划表”等必备文件 常用仪器每日自主校验(如:卡尺、针规等) 检验流程:(切料-检验尺寸/外观-材质试 验);阳极产品的膜厚、封孔检测等测试;电 镀产品的焊接实验 检验记录的填写真实、完整、清晰(原材料、 机加工、统包类的) 检验完成后及时粘贴或更换QC标签 17:30以前所进的物料必须在当天完成检验完 成并填写进料检验日报表 重工品的再验(全检记录表的提供) 符合 不符合 责任人 稽查日期: 处理措施 完成人/日期 追踪/结案

2、

3、Leabharlann 4、5、7、

8、

9、

10、

异常履历填写 责任主管确认:

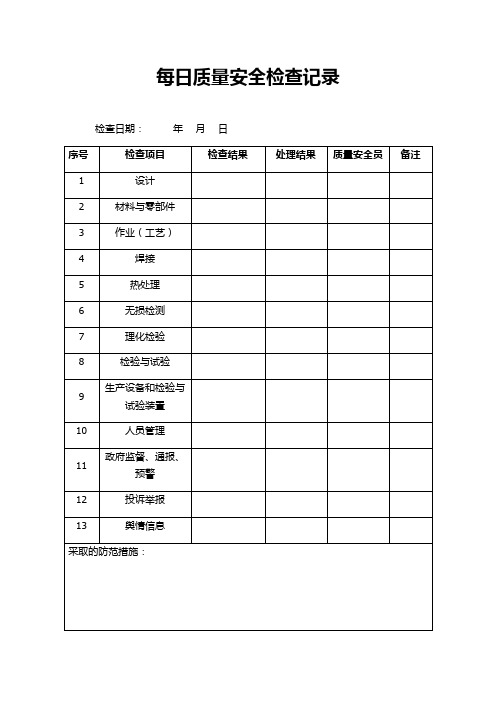

每日质量安全检查记录表格

每日质量安全检查记录

检查日期:年月日

序号

检查项目

检查结果

处理结果

质量安全员

备注

1

设计

2

材料与零部件

3

作业(工艺)

4

焊接

5

热处理

6

无损检测

7

理化检验

8

检验与试验

9

生产设备和检验与试验装置

10

人员管理

11

政府监督、通报、预警

12

投诉举报

量安全员:

注:1.以上检查结果合格直接打“√”,若有不合格则在“检查结果”栏内填写不合格事项,同时填写处理结果。

质量全检记录日报表

时间段

不良描述

电性能不合格电性能漏测端子外观注塑外壳注塑内胆堵眼

插片外观固定块外观固定块尺寸线体外观气剥外观胶带外观切线外观装配护套外观装配胶木套外观断电标贴不合格其他:其他:

不良合计生产总数总不良率生产班组长确认

质量全检记录日报表

型号 班组/线别 日期: 月 日 班

标准:此报表由产品品质全检检验员按时间段进行填写,数据填写要真实,书写工整,经车间班组长确认后于每日早上9:00前交到品质文员处进行存档统计;制约:品质组长、品质部长、生产部班组长、车间主任制约检验员是否按标准填写,稽核中心不定期检查;责任:未按标准执行的,或制约人没有制约的,相关责任人乐捐5元/次。

17:00~18:00

18:00~19:00

19:00~20:00

合计

检验员 车间主任 品质组长 品质文员 人

8:00~9:00

9:00~10:00

10:00~11:00

11:00~12:00

12:00~13:00

13:00~14:00

14:00~15:00

15:00~16:00

16:00~17:00

白 晚。

品质报表模板

ABCD

表格展示

使用表格展示数据,以便更好地展示数据的细节 和对比。

数据报告

将数据以文字形式进行描述和分析,以便更好地 理解数据的意义和价值。

THANKS FOR WATCHING

感谢您的观看

培训员工

加强员工技能培训,提高员工操作水平和质 量意识。

优化工艺流程

调整和优化生产工艺流程,减少生产过程中 的浪费和不合格品率。

引入新设备

购买新设备或升级现有设备,提高生产效率 和产品质量。

强化质量管理体系

完善质量管理体系,加强质量监控和检验, 确保产品质量符合要求。

改进效果评估

数据分析

收集和分析相关数据,如不合格品率、 客户满意度、生产成本等,评估改进措

定期评估和更新质量标准,以适应市 场变化和客户需求的变化。

建立质量信息反馈机制,及时收集和 处理客户意见和建议。

02

品质检验

检验流程

01

02

03

04

明确检验标准

根据产品特性和客户要求,制 定明确的检验标准,确保检验

工作有据可依。

抽样计划

根据生产批量和产品特性,制 定合理的抽样计划,确保检验

结果的代表性和准确性。

03

品质问题分析

问题分类

生产过程问题

生产过程中出现的品质问题,如设备 故障、操作失误等。

原材料问题

原材料质量不符合标准或规格,导致 产品品质下降。

检验过程问题

检验设备故障或检验方法不准确,导 致产品未被检测出问题。

环境因素问题

生产环境不符合要求,如温度、湿度、 清洁度等,导致产品品质受损。

问题原因分析

施的有效性。

客户反馈

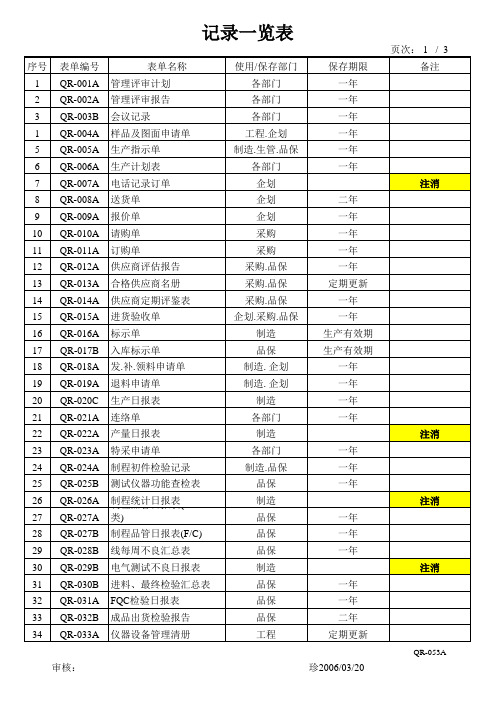

表单编号记录表(2)

表单名称 报废单 制程品质异常通知单 射出首件检验尺寸记录表 射出首件检验记录表 射出课IPQC巡检日报表 测试头更换记录 客户退货处理明细表 文件资料回收记录表 端子打包检验报表 文件记录销毁申请单 文件修改记录表 进料段品质月报 制程段品质月报 成品段品质月报 客诉段品质月报 盘点表 外来文件登记表 温度管制表 制程检验报表(W/H.R/C)

审核:

制定:黄素 珍2006/03/20

QR-053A

表单编号 QR-034A QR-035A QR-036A QR-037A QR-038A QR-039C QR-040A QR-041A QR-042A QR-043A QR-044A QR-045B QR-046A QR-047A QR-048A QR-049A QR-050A QR-051A QR-052A QR-053A QR-054A QR-055A QR-056B QR-057B QR-058A QR-059A QR-060A QR-061A QR-062B QR-063A QR-064A QR-065A QR-066A QR-067A QR-068A

人员需求申请表

行政

客户投诉处理单

业务.品保

客户满意度调查表

企划.品保

品质持续改善建议报告 品保.管理代表

员工能力培训申请表

行政

员工能力培训计划

各部门

员工能力培训记录档案表

行政

记录一览表

品保

库存日报表

企划

库存管制卡

企划

电气不良SPC表

品保

外观不良P-管制表

品保

制程检验不良月报表

各部门

每月成品入库状况统计表

记录一览表

序号 1 2 3 1 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34

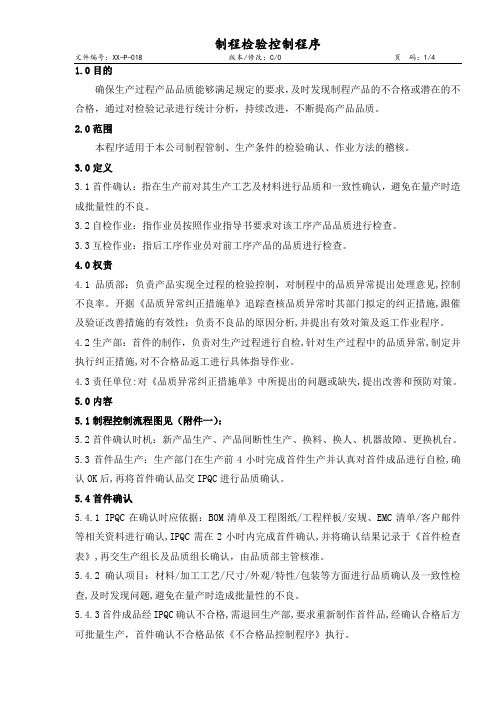

质量管理体系控制程序——制程检验管理程序

确保生产过程产品品质能够满足规定的要求,及时发现制程产品的不合格或潜在的不合格,通过对检验记录进行统计分析,持续改进,不断提高产品品质。

2.0范围本程序适用于本公司制程管制、生产条件的检验确认、作业方法的稽核。

3.0定义3.1首件确认:指在生产前对其生产工艺及材料进行品质和一致性确认,避免在量产时造成批量性的不良。

3.2自检作业:指作业员按照作业指导书要求对该工序产品品质进行检查。

3.3互检作业:指后工序作业员对前工序产品的品质进行检查。

4.0权责4.1品质部:负责产品实现全过程的检验控制,对制程中的品质异常提出处理意见,控制不良率。

开据《品质异常纠正措施单》追踪查核品质异常时其部门拟定的纠正措施,跟催及验证改善措施的有效性;负责不良品的原因分析,并提出有效对策及返工作业程序。

4.2生产部:首件的制作,负责对生产过程进行自检,针对生产过程中的品质异常,制定并执行纠正措施,对不合格品返工进行具体指导作业。

4.3责任单位:对《品质异常纠正措施单》中所提出的问题或缺失,提出改善和预防对策。

5.0内容5.1制程控制流程图见(附件一):5.2首件确认时机:新产品生产、产品间断性生产、换料、换人、机器故障、更换机台。

5.3首件品生产:生产部门在生产前4小时完成首件生产并认真对首件成品进行自检,确认OK后,再将首件确认品交IPQC进行品质确认。

5.4首件确认5.4.1 IPQC在确认时应依据:BOM清单及工程图纸/工程样板/安规、EMC清单/客户邮件等相关资料进行确认,IPQC需在2小时内完成首件确认,并将确认结果记录于《首件检查表》,再交生产组长及品质组长确认,由品质部主管核准。

5.4.2确认项目:材料/加工工艺/尺寸/外观/特性/包装等方面进行品质确认及一致性检查,及时发现问题,避免在量产时造成批量性的不良。

5.4.3首件成品经IPQC确认不合格,需退回生产部,要求重新制作首件品,经确认合格后方可批量生产,首件确认不合格品依《不合格品控制程序》执行。

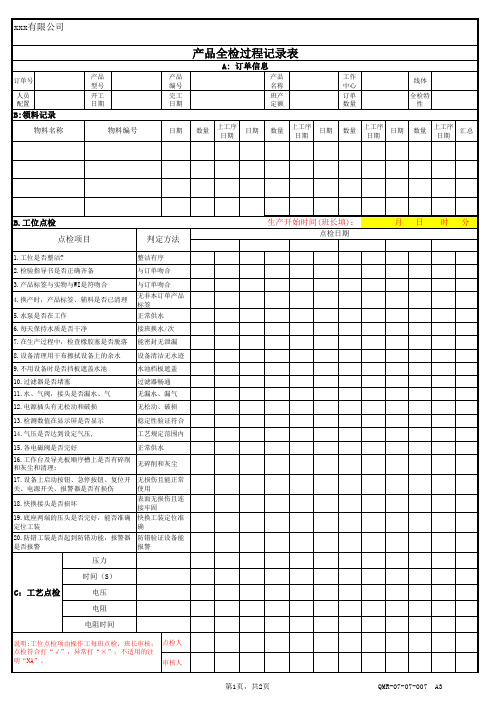

全检报表

无碎削和灰尘

17.设备上启动按钮、急停按钮、复位开 无损伤且能正常

关、电源开关、报警器是否有损伤

使用

18.快换接头是否损坏

19.底座两端的压头是否完好,能否准确 定位工装

表面无损伤且连 接牢固

快换工装定位准 确

20.防错工装是否起到防错功能,报警器 防错验证设备能

是否报警

报警

压力

时间(S)

C:工艺点检

G:生产过程异常/变更记录

类型 发生时间

异常/变更描述

处理措施

完成时间

实施

确认(含QC)

异常或变更类型栏目填写说明: M1:人(停机后,超1小时人员安排); M2;设备(包括焊接机、烫印机、检测防错工装等辅机);M3: 工艺 ;M4:检测; M5:夹具;M6:材料; E1:环境(5s、灯光等); O: 其他

9.不用设备时是否挡板遮盖水池

水池档板遮盖

10.过滤器是否堵塞

过滤器畅通

11.水、气阀,接头是否漏水、气

无漏水、漏气

12.电源插头有无松动和破损

无松动、破损

13.检测数值在显示屏是否显示

稳定性验证符合

14.气压是否达到设定气压,

工艺规定范围内

15.各电磁阀是否完好

正常供水

16.工作台及导光板顺序槽上是否有碎削 和灰尘和清理;

不良数

数 在线坏 来料坏

操作 工1/2

操作 操作工 工3/4 5/6

班长

尾箱数 /箱号

班入 库数

入库 损耗工 工 时(H)

备注 (停机超1H员工工作安

排)

汇总

全检 总数

确认人:

计划员

良品数

废品数

厂长

插头产品检验记录表格

3

产品 正确、线体线径正常;插头外观无冲

外观 料、缺料、插销无划伤、插销高度一

致;端子无漏压接、包胶、压空、飞

丝、断丝,产品测试针孔等现象。

成品总长尺寸、固定块定位尺寸、接

4

关键 地线气剥尺寸、尾部剥头尺寸、插销

尺寸 高度、在公差范围内符合相关的品质

要求。

电 源 线 应 满 足 极 间 耐 压 AC 50Hz,

装配胶木套外观

断电标贴不合格

其他:

其他:

不良合计

生产总数

总不良率

生产班组长确认

标准:此报表由产品品质全检检验员按时间段进行填写,数据填写要真实,书写工整,经车间班组长确认后于每日早上9:00前交到品质文员处进行存档统计;

合计

制约:品质组长、品质部长、生产部班组长、车间主任制约检验员是否按标准填写,稽核中心不定期检查;

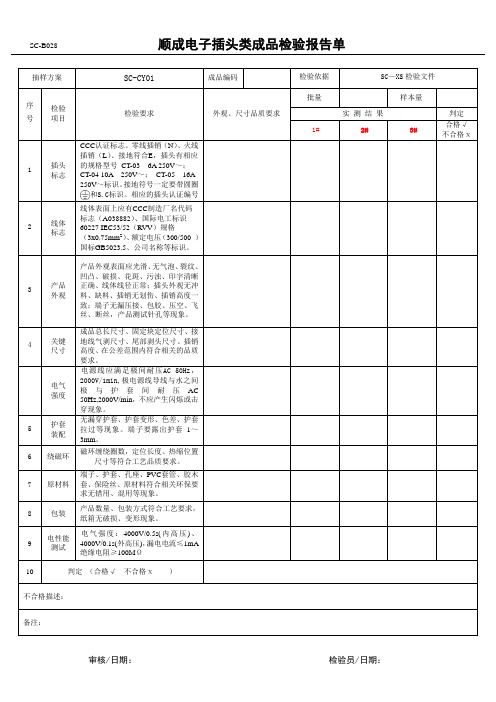

SC-B028

顺成电子插头类成品检验报告单

抽样方案

SC-CY01

成品编码

序 检验 号 项目

检验要求

外观、尺寸品质要求

CCC认证标志。零线插销(N)、火线

插销(L)、接地符合E,插头有相应

1

插头 的规格型号 CT-03 6A 250V~;

标志 CT-04 10A 250V~; CT-05 16A

250V~标识。接地符号一定要带圆圈

实测结果 2#

样本量 3#

判定

合格√ 不合格ⅹ

不合格描述:

备注:

审核/日期:

检验员/日期:

芜湖顺成电子有限公司

SC-B041A

品质全检记录日报表

型号

班组/线别

日期: 月 日

班 白晚

时间段 8:00~

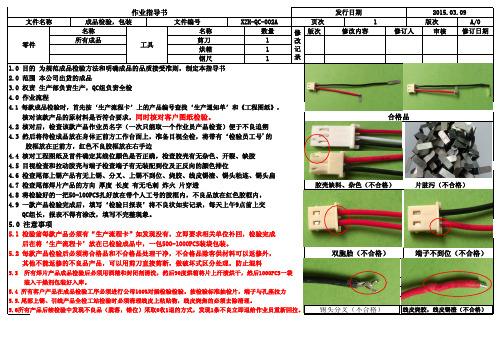

(全检)作业指导书

双胞胎(不合格)

端子不到位(不合格)

锡头分叉(不合格)

线皮烧胶,线皮锡渣(不合格)

发行日期 1 修改内容 修订人

2015.03.09 版次 A/0 修订日期 审核

1.0 2.0 3.0 4.0 4.1 4.2 4.3 4.4 4.5 4.6 4.7 4.8 4.9

合格品

胶壳缺料、杂色(不合格)

片脏污(不合格)

5.0 注意事项

5.1 检验前每款产品必须有“生产流程卡”如发现没有,立即要求相关单位补回,-1000PCS装袋包装。 5.2 每款产品检验后必须将合格品和不合格品处理干净,不合格品除客供材料可以返修外, 其他不能返修的不良品产品,可以用剪刀直接剪断,做破坏式区分处理,防止混料

5.3 所有焊片产品成品检验后必须用酒精和封闭剂清洗,然后90度烘箱将片上汗渍烘干,然后1000PCS一袋 装入干燥剂包装好入库。 5.4 所有客户产品在成品检验工序必须进行公母100%对插检验检验。按检验标准抽检片,端子与孔座拉力 5.5.尾部上锡、引线产品全检工站检验时必须清理线皮上粘贴物,线皮烧焦的必须去除清理。 5.6所有产品后续检验中发现不良品(脱落,错位)采取0收1退的方式,发现1条不良立即退给作业员重新回拉。

作业指导书

文件编号 XZH-QC-002A 名称 数量 剪刀 1 零件 工具 烘箱 1 钢尺 1 目的 为规范成品检验方法和明确成品的品质接受准则,制定本指导书 范围 本公司出货的成品 权责 生产部负责生产,QC组负责全检 作业流程 每款成品检验时,首先按‘生产流程卡’上的产品编号查找‘生产通知单’和《工程图纸》, 核对该款产品的原材料是否符合要求,同时核对客户图纸检验。 核对后,检查该款产品作业员名字(一次只能取一个作业员产品检查)便于不良追朔 然后将待检成品放在身体正前方工作台面上,准备目视全检,将带有‘检验员工号'的 胶框放在正前方,红色不良胶框放在右手边 核对工程图纸及首件确定其线位颜色是否正确,检查胶壳有无杂色、开裂、缺胶 目视检查和拉动胶壳与端子检查端子有无装配到位及正反向的颜色排位 检查尾部上锡产品有无上锡、分叉、上锡不到位、烧胶、线皮锡渣、锡头粘连、锡头扁 检查尾部焊片产品的方向 厚度 长度 有无毛刺 炸火 片穿透 将检验好的一把50-100PCS扎好放在带个人工号的胶框内,不良品放在红色胶框内, 一款产品检验完成后,填写‘检验日报表’将不良状如实记录,每天上午9点前上交 QC组长,报表不得有涂改,填写不完整现象。 文件名称 成品检验,包装 名称 所有成品 修 改 记 录 页次 版次

品质考核管理规范

班标准产量(pcs) 1000以内 1000-2000 2000-5000 5000以上

扣分标准 0.1分/个 0.05分/个 0.025分/个 0.015分/个

每班标准产量详见“注塑件加工每班产量明细表”

考核执行方式

▲品管巡检、抽检、终检过程中发现的不良品每日 汇总记入《品质责任日报表》,车间管理人员在巡 检过程中发现的不良品,填入《品质责任日报表》 后,须由当事人签名确认后方可成立,品管填写的 《品质责任日报表》由车间主管审核、品质主管核 准、车间管理人员填写的扣分与加分需品质组长及 车间主管审核、品质主管核准后方可生效,由品质 部交生管部在员工当天工资中进行品质考核,作为 品质改善、绩效考核的依据.

考核条件与方法

※当品管开出现场缺失报告或其他不合格/异常报告 时,责任单位不得以任何理由拒收,或接收后未经 允许自行撕毁、丢弃、遗失、不回复或逾期未复等, 此种情形一经发现需对责任人视情节轻重进行处理, 一般情况下,拒收由接收单位自行处理,至少需扣 责任人表现分5分,不按规定时间回复由品管提出 处理,每份扣1分品质分(单据回复时间要求为4小 时,最多不超过1天,特殊情况可除外),不回复或 撕毁或丢弃等情形每份负激励50元处理.

其他方面考核管理

• 一个月内无发生现场缺失的拉别,给予多能 工加1分品质分,拉长加1分品质分(如该拉 长同时负责几条拉,而其他拉在此时段有发 生现场缺失的情况,则不予奖励拉长处理, 如其所负责的几条拉在一个月内均无发生现 场缺失,则给予拉长最多加2分品质分的奖 励).

公司品质责任日报表

车间:

拉别:

投诉责任的确认

经确认可能发生在车间的漏混装投诉,考核相关人 员不得有异议.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

时间段

不良描述

电性能不合格电性能漏测端子外观注塑外壳注塑内胆堵眼插片外观固定块外观固定块尺寸线体外观气剥外观胶带外观切线外观装配护套外观装配胶木套外观断电标贴不合格其他:其他:

不良合计生产总数总不良率生产班组长确认

检验员 车间主任 品质组长 品质文员 人

责任:未按标准执行的,或制约人没有制约的,相关责任人乐捐5元/次。

18:00~19:00

19:00~20:00

合计

标准:此报表由产品品质全检检验员按时间段进行填写,数据填写要真实,书写工整,经车间班组长确认后于每日早上9:00前交到品质文员处进行存档统计;14:00~15:00

15:00~16:00

16:00~17:00

17:00~18:00

制约:品质组长、品质部长、生产部班组长、车间主任制约检验员是否按标准填写,稽核中心不定期检查;品质全检记录日报表

型号 班组/线别 日期: 月 日 班8:00~9:00

9:00~10:00

10:00~11:00

11:00~12:00

12:00~13:00

13:00~14:00

白晚。