毕业设计——箍板零件的加工工艺及加工程序编制详解

数控零件加工工艺分析及加工程序编制(毕业论文)

服电动机、传动机构和检测反馈装置组成。伺服系统的性能是决定

数控机床加工精度和生产效率的主要因素之一。

(4) 辅助控制装置

辅助控制装置是把计算机送来的辅助指令经机床接口转换成电信

号,用来控制主轴电动机的起、停、转速调整,冷却泵起、停及工

作台的转换和换刀等动作。

(5) 机床本体

数控机床是高精度和高生产率的自动化加工机床,与普通机床相

码,经识别、译码之后送到相应的存储区,作为控制和运算的原始

数据。再经过数据运算处理,由输出装置发出相应的控制指令和运

动指令,指令以脉冲形式输出。

(3) 伺服驱动系统

伺服驱动系统的作用是把来自数控装置的指令进行放大,驱动机床

的移动部件运动,使工作台按规定轨迹移动或准确定位,加工出符

合图样要求的工件。伺服系统由伺服驱动电路、功率放大电路、伺

具选择时 XB 轴方向的移位,由背面加工装置负责。 背面加工装置的功能如下: 1),材料切断面无肚脐眼加工。 2),Z—ZB 轴同期制御。 3),背面加工。

(4)背面 4 轴装置 装设切断面加工用的刀轴,进行背面孔,攻牙,搪孔等的加工,

轴类零件的数控加工工艺编制及分析

轴类零件的数控加工工艺编制及分析

一、数控加工

数控加工是目前机械加工中最先进的技术之一,它直接控制各个加工部位进行机械加工。

数控加工的技术日趋成熟,其特点在于:

1、高精度:数控加工采用计算机控制,控制仪器与机床相结合,使制件加工精度得以提高,达到高精度的要求。

2、快速加工:数控机床的运动时间可达到毫秒级,从而避免了传统机床的缓慢、繁琐的移动,大大减少了生产时间,实现快速加工。

3、精密控制:将刀具的转速、进给速率、切深等与加工步骤参数精确设定,使加工速度、深度和质量得以控制,实现精密控制。

4、自动化:数控机床可以实现自动换刀和加工路径的编程,实现自动换刀,避免了传统机床的人工操作,大大提高了生产效率。

二、工艺编制

1、选择加工工件:根据轴类零件的形状、尺寸及加工要求。

2、选择机床:根据加工工件的规格及加工要求,选择适合的机床。

3、选择刀具:根据加工工件的材质及加工要求,选择适合的刀具。

4、编制数控程序:根据轴类零件的图纸及加工要求,编制数控加工程序,指定参数,如转速、进给速度、刀具位置等,并将程序输入到计算机中。

轴类零件的数控加工工艺和程序编制

轴类零件的数控加工工艺和程序编制轴类零件是机械制造中常见的零件类型,其外观形态特征是一条导向的长轴,其与其他机械部件的连接必须要求较高的配合精度和表面质量。

数控加工是一种精度高、效率高、重复性好的加工方式,因此在轴类零件的加工中应用十分广泛。

本文将就轴类零件的数控加工工艺和程序编制进行详细介绍。

一、零件设计和加工前准备在加工轴类零件之前,必须对零件进行设计,包括轴的直径、长度以及与其他机械部件之间的连接方式等。

同时还要对原材料进行选取和检验,保证原材料的质量符合要求。

根据零件图纸,制作加工工艺流程图,并确定加工工序、工具的选择和切削参数等。

为保证加工质量和生产效率,选择合适的加工中心、夹具和辅助装置来进行加工准备。

二、数控编程数控编程是数控加工的核心,其目的是根据零件图纸和加工工艺流程图,编出机床能够识别的G代码和M 代码,控制数控机床按照预定的加工路径和工艺参数进行加工。

在轴类零件的数控编程过程中,需要注意以下几点:1.合理选择加工方式:轴类零件表面质量要求高,因此需采用多道次切削的方式,以减小一次切削的切削量,提高表面光洁度和精度。

2.合理选择切削工具:根据轴类零件的材质和加工工艺,选择合适的切削工具,包括刀具形状、切削刃数和硬度等.3.合理选择切入和切出方式:切削前后,机床的运动速度要慢,以免对工件表面形成切削痕迹。

4.合理选择切削参数:根据轴类零件的材质、切削类型和工艺要求等,合理选取切削速度、进给量、切深等切削参数。

5.确保程序正确性:数控编程完成后,需要进行程序检查和验证,以确保程序的正确性和可行性。

在加工过程中,还需进行数控系统的监测和调整,以保证加工的准确性和稳定性。

三、数控加工过程数控加工过程是指根据数控编程的G代码和M代码,控制数控机床进行加工的过程。

在轴类零件的数控加工过程中,应注意以下几点:1.保持加工平稳:轴类零件加工时需要注意加工平稳,尽量减少零件表面划痕和毛刺等缺陷,以提高表面质量和精度。

零件的加工工艺设计与程序编制

目录摘要 (1)绪论 (1)1.1 数控加工工艺概述 (1)1.2 设计的目的与意义 (2)1.3 设计的主要内容 (3)第2章盖板零件建模 (4)2.1零件图的审查 (4)2.1.1检查零件图完整性和正确性 (4)2.1.2零件的技术要求分析 (5)2.1.3合理的标注尺寸 (5)2.2零件建模分析 (5)2.2.1底座建模要点分析 (5)2.2.2外轮廓的建模 (6)2.2.3凸台及凹槽建模 (7)2.2.4 R85的圆弧曲面凸台的建模 (8)2.2.5对底座孔的建模 (8)2.2.6对M10螺纹孔的建模 (9)第3章盖板加工工艺分析 (10)3.1底座的加工内容分析 (10)3.1.1 加工要求 (10)3.1.2各结构加工方法 (11)3.2毛坯分析 (11)3.3机床的选择 (12)3.4加工顺序的确定 (14)3.5确定装夹方案 (16)3.5.1定位基准的选择 (16)3.5.2夹具的选择 (17)3.6刀具的选择 (17)3.6.1对刀具的基本要求 (17)3.6.2刀具卡 (18)3.7铣床切削用量的选择 (19)3.7.1铣床切削用量的选用原则 (19)3.7.2切削用量的选取方法 (19)3.8拟订数控加工工序卡片 (23)第4章零件的编程 (24)4.1 确定编程原点 (24)4.2 UG软件介绍 (25)4.3 数控编程 (25)4.4 零件仿真加工及后处理 (34)参考文献 (40)附录 (29)数控技术是技术性极强的工作,尤其在机械加工领域应用最为广泛,所以这要求从业人员具有很高的机械加工工艺知识,数控编程知识和数控操作技能。

此次的设计任务是对零件的加工工艺设计与程序编制及加工,利用绘图软件AutoCAD将零件的二维图画出来,用UG软件画出三维图形。

通过应用UG软件、机械设计资料和所学的知识对机械零件进行工艺分析、三维建模、数控加工编程及加工。

工艺分析是设计产品重点;三维建模、数控加工编程是UG软件的重点所在,具有操作简单和修改方便等优点;加工是对所设计的产品进行编程仿真加工。

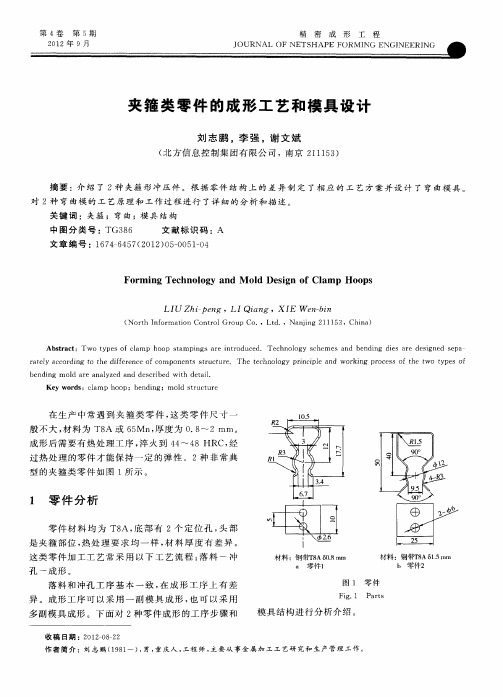

夹箍类零件的成形工艺和模具设计

孔 一成形 。

材 料 :钢 带T A8.mi 8 08 l l a 零件1

材 料 :钢 带T A8 .l 8 1 m 5n h 零件2

落料 和 冲孔工 序 基 本 一 致 , 成 形 工 序 上 有 差 在 异 。成形 工序 可 以采 用 一 副 模 具 成 形 , 可 以采 用 也

r r l c o d n o t e d fe e c fc m p n n s s r c u e Th e h o o y p i cp e a d wo k n r c s f t e t y e f a ey a c r i g t h i r n e o o o e t t u t r . f e t c n lg rn i l n r i g p o e s o h wo t p s o

型 的夹箍 类零 件 如 图 1 示 。 所

1 零 件 分 析

零件 材 料 均 为 T8 底 部 有 2个 定 位 孔 , 部 A, 头 是 夹 箍部 位 , 热处 理 要 求 均 一 样 , 料 厚 度 有 差 异 。 材 这 类 零件 加工 工 艺 常采 用 以下 工 艺 流 程 : 料 一冲 落

L , ip n L Zh e g,L Qi n 。X I ag E

— i bn

( rh If r ainCo to o pCo No t no m t n r l o Gr u .,Lt . d ,Na j g2 1 5 n i 1 1 3,Chn ) n ia

毕业设计——箍板零件的加工工艺及加工程序编制

箍板零件的加工工艺及加工程序编制引言 (1)一、加工工艺设计 (1)(一)零件图样分析 (1)(二)制定工艺路线 (2)(三)加工设备选用 (3)(四)毛坯选用 (3)(五)夹具选用 (4)(六)刀具和切削量选用 (4)二、程序编制 (5)三、后处理 (15)总结 (17)参考文献 (18)谢辞..................................................... 错误!未定义书签。

数控技术的发展是信息技术(简称IT)与制造技术(简称MT)结合的产物,它在当代机械制造业中具有极其重要的地位,相应的也能带来巨大的利益。

数控技术的强大与否体现着国家基础工业是否发达,数控机床是现代化制造业中最必不可少的装备,数控机床以及数控技术的出现,带给机械制造业全新的产业结构、产品种类以及生产方式。

一、加工工艺设计(一)零件图样分析该零件比较简单,主要加工平面,圆弧,通孔,沉头孔,圆弧面分别有R15.5,R9.9通孔大小分别是¢7.00,¢6,¢5.00,¢3.00,¢7.00,总长280mm,宽170mm,高47mm,如图1-1、1-2所示。

图1-1 上箍零件图图1-2 上箍零件三维图该箍板零件的主要加工难点是:曲面加工、沉头孔(二)制定工艺路线根据企业零件的图样要求,应该选择合适合理的数控加工刀具,选用符合加工精度要求的加工方案,以提高生产效率和经济性该零件表面粗糙度要求按GB/T1804,可用D30R5, D16R0.8, D8R0.5,D8,R4,R3的高速速钢铣刀粗铣,精加工,再选用D7,D6,D3打孔,再用D4的铣刀加工沉头孔。

根据车间生产需要,遵循先粗后精、先主要后次次要,基准加工,先面后孔的工艺原则,制定工艺路线如表1-1所示。

表1-1 加工路线(三)加工设备选用制作该零件我选用或者说我们厂里用的是FANUC系统的加工中心,首先介绍的是该系统是全世界用户最多的系统之一,是由日本的在1956创立,该公司在70代才转型做数控系统,并且成功研制数控系统5,而后与SIEMENS成功研制数控系统7,具有世界领先水平。

毕业论文数控车床零件加工工艺的分析与程序编写

数控车床典型零件加工工艺的分析与程序的编写一摘要制造自动化技术是先进制造技术中的重要组成部分,其核心技术是数控技术。

数控技术是应用计算机、自动控制、自动检验及精密机械等高新技术的产物。

它的出现及所带来的巨大效益,已经引起了世界各国技术与工业界的普遍重视。

目前,随着国内数控机床用量的剧增,急需培养大批的能够熟练掌握现代书空机床编程、操作和维护的应用型高级技术人才。

科学技术和社会的蓬勃发展,对机械加工产品的质量,品种和生产率提出了越来越高的要求。

数控加工技术就是实现产品加工过程自动化的现代化的措施之一,应用数控加工技术能提高加工质量和生产率,解决若干普通机械加工所解决不了的的加工技术问题,大大降低加工成本,提高综合经济效益,还能极大改善工人的劳动条件,提高工人的素质。

机床数控是以数字的形式实现自动加工控制的一门技术,其指令的数字和文字编码的方式,记录在控制介质上,经过计算机和处理后,对机床各种动作的工序基准:在工序图上用来确定本工序所加工表面加工后的尺寸、形状、位置的基准。

夹紧装置的要求:1、在夹紧过程中应能保持工件定位是所获得的正确位置。

2、夹紧应可靠和适当。

3、夹紧装置应操作方便、省力、安全。

4、夹紧装置的复杂程度和自动化程度应与工件的生产批量和生产方式相适应。

三引言机械加工工艺是实现产品设计,保证产品质量,节约能源,降低消耗的重要手段,是企业进行生产准备,计划调度,加工操作,安全生产,技术检测和健全劳动组织的重要依据,也是企业上品种、上质量、上水平,加速产品更新,提高经济效益的技术保证。

工艺规程的编制是直接指导产品或零件制造的工艺过程和操作方法的工艺文件,他直接对企业的产品质量、效益、竞争能力起着重要的作用。

机械工业是国民经济各部门的装备部,国民经济各部门的生产技术水平和经济效益,在很大程度上取决与机械工业所能提供装备的技术性能、质量和可靠性,因此,机械工业的技术水平和规模是衡量一个国家科技水平和经济实力的重要标志。

毕业论文-典型零件教具数控加工工艺制定及编程(定稿)

ISO

主轴转速

35~12000

r/min

主轴端面至工作台的距离

140~600

mm

主轴至立柱导轨距离

460

mm

自动换刀装置

刀库容量

24

把

刀具最大直径(满库)

80

mm

刀具最大长度

249

mm

刀具最大重量

7

kg

换刀时间(刀对刀)

1.5

s

定位精度

+0.005 -0.005

mm

重复定位精度

+0.002 -0.002

1.6

一、

加工方案:粗铣——精铣,实际加工精度等级为IT7~IT9,加工表面粗糙度为6.3~1.6um,一般不淬硬的平面,端铣表面粗糙度可较低。

二、

加工方案:钻——扩——粗铰——精铰 ,经济加工精度等级为IT7,加工表面粗糙度为1.6~0.8um,加工未淬火钢及铸铁的实心毛坯,也可以用于加工非铁金属,粗糙度稍高。

本文论述了选典型零件教具数控加工工艺的制定过程,其中包括图纸分析,材料确定,机床的选择,工件的装夹与定位,刀具的选择,各表面及孔的加工方案,切削用量的确定,并确定最终加工方案。还有数控加工工序卡和刀具卡的定以及加工程序的编写。

关键字:数控技术铣削加工工艺数控编程

第一章

1.

任务 设计工艺路线 工序,刀具的选择 切削参数的确定 定位的确定

130mm*130mm*45mm成型毛坯

1.4

选择机床要考虑以下因素:1、机床规格应与工件的外形尺寸相适应;2、机床加工精度应与工件加工精度要求相适应;3、机床的生产效率应与工件的生产类型相适应;4、与现有条件相适应;5、机床的加工范围。

大学轴类零件加工工艺及编程毕业设计

大学轴类零件加工工艺及编程毕业设计注:下文中涉及的加工工艺和编程都是指计算机数控加工工艺和编程。

一、项目背景轴是机械零件中一类较为常见的构件之一,广泛应用于各种机械设备中。

制造轴类零件的加工工艺和编程是制造企业中普遍的技术需求。

本项目旨在研究轴类零件的加工工艺和编程,设计出一套适用于轴类零件加工的加工步骤和程序,并在实际加工中验证其效果和可行性。

二、加工工艺和编程分析1. 加工工艺分析(1)选材:轴类零件通常用高强度合金钢材料制造,如45号钢、40Cr等。

选材时需要根据零件的使用环境和要求,选择合适的材料。

(2)精度要求:轴类零件通常需要较高的精度,特别是与其他零部件配合使用时。

加工时需要注意保证其精度要求。

(3)加工方式:轴类零件可以采用车、铣、钻等多种加工方式。

在具体加工前需要根据零件形状、尺寸和精度要求等因素综合考虑,选择合适的加工方式。

(4)加工前处理:轴类零件在加工前需要进行加工前处理,通常包括去毛刺、清洗和调质等步骤。

(5)加工后处理:轴类零件在加工后需要进行加工后处理,如表面处理、温度控制、硬度测试等步骤。

2. 编程分析(1)选择适当的编程语言:对于轴类零件的编程,可以使用广泛应用的数控编程语言G代码和M代码,也可以使用高级编程语言如VB等。

(2)编写加工程序:在编写加工程序时需要根据零件形状、尺寸和加工方式等要素,编写相应的程序代码。

(3)优化加工程序:通过不断优化加工程序,可以减少加工时间、提高生产效率、降低加工成本等。

三、实验设计1. 实验目的通过研究轴类零件的加工工艺和编程,设计出适用于轴类零件加工的加工步骤和程序。

通过实际加工验证其效果和可行性,提高生产效率、降低成本。

2. 实验内容(1)确定轴类零件加工的材料、精度要求和加工方式。

(2)编写轴类零件的加工程序,包括车削程序和铣削程序。

(3)在数控机床上进行轴类零件的加工,并测量轴类零件的精度。

(4)对加工结果进行分析,优化加工工艺和编程。

毕业设计(论文)-数控车床上零件的加工工艺与编程

完整毕设

完整设计

o 新疆工业高等专科学校|机械工程系

数控车床上零件的加工工

艺与编程

专业

作者姓名指导教师

CAD09一10

定稿日期:2013年09月18日新疆工业高等专科学校机械工程系毕业设计(论文)任务书

新疆工业高等专科学校机械工程系毕业设计(论文)成绩表

评阅成绩,评阅教师签字

威绩.提问教师签字:

答辩成绩,答辩小组细长签字丨」

零件的加工工艺

數控车床上与编程

摘要

在数控机床中得到广泛应用的数控技术,是一种采用计算机对机械加工过程中各种控制信息进行数字化运算、处理,并通过高性能的驱动单元对机械执行构件进行自动化控制的高,i技术。

当前己有人量机械加工装备采用了数控技术,其中最典型而应用山最广的是数控机床。

,山于机械加工工艺的多样性和加工零件的复杂性,使数控机床的规格、昷种多样,性能差异极大,控制参数复杂,调试操作繁琐,因此在将不断飞速发展的通用计算机技术及其体系结构、现代自动控制理论及现代的电力电了技术应用于新一代数控机床时,要强调使其具有“开放式”与“智能化”的特点。

毕业设计论文--数控车削加工工艺及零件加工程序编制

毕业设计(论文)一数控车削加工工艺及零件加工程序编制专科毕业设计(论文)题目数控车削加丄工艺及零件加工程序编制学生姓名程文海专业班级08数控一班学号200828021所在系机械工程系指导教师郑喜贵完成时间2010年3月15日数控车削加工工艺及零件加工程疗:编制摘要数控加工是机械制造中的先进加工技术,是一种高效率、高精度与高柔性特点的自动化加工方法,数控那些形状复杂、精密和批量小的零件。

数控加工工艺分析方面的内容,可以了解到在生产过程中如何编制数控加工工艺,以及数控加工工艺设讣基本要求等通过详细的过程说明让读者清楚明口地了解的功能及相关的数控加工。

数控加工工艺分析方面的内容,可以了解到在生产过程中如何编制数控加工丄艺,以及数控加工工艺设计基本要求等通过详细的过程说明让读者清楚明白地了解的功能及相关的数控加工。

The numerical control turning processing technology and partsprocessing programmingABSTRACTCNC machining is a mechanical manufacturing of advanced processing is a high efficiency, high precision and high flexibility characteristics of automatic processing methods, numerical control machining technologycan be an effective solution to these complex shape, precision and batch small parts・ Fully adapted to modern production needs, to develop CNC machining technology has become a technological and economic development in an important way to enhance the comprehensive national strength・The graduation project is the main part of the application of numerical control programming and processing route and take the knife to achieve processing, highlighting the parts modeling and numerical control machining process analysis・The Graduation of the NC machining process analysis components, spare parts CNC machining have done a detailed introduction and analysis learned through the design of CNC machining industry in the development of social production and its importance, through the respect of NC machining process analysis content, you can understand how in the production process of the preparation of CNC machining technology, as well as CNC machining process design of the basic requirements, the design of proceeding from reality, detailing the basic knowledge of numerical control, CNC instruction generation and function of theApplication instructions, through detailed description of the process so that the reader clear understanding of the various functions of CNC machining and related CNCmachining・ The graduation project process and procedures are designed according to specific requirements and parts of the technical requirements of the development process flow diagram simple card, the preparation of CNC machining processes card, detailed mapping of parts and NC program preparation and parts of the fixture・KEY WORDS: NC plus Process;NC Programming:Automatic processing;NC function instruction目录摘要IABSTRACT II刖S 1第1章零件图纸分析31.1零件图的内容31. 2零件的视图选择4主视图的选择原则和选择方法41.3零件图的尺寸标注4尺寸标注的基本要求4标注尺寸的步骤5合理选择尺寸基准5尺寸标注的注意事项51.4读零件图6读零件图的□的6读零件图的步骤61.5零件图的概述7零件图分析7零件图的尺寸与组成71. 6零件图上的技术要求8零件图粗糙度8极限与配合9形状和位置公差101.7零件图的重点和难点10第2章机床的选择112.1数控车床简介112.2数控车床的结构组成112.3毕业设计所选数控车床的结构布局及功能特点11 2.4选择CAK6140型卧式数控车床的原因122.5刀具选择12数控刀具的种类13数控刀具的特点13数控刀具材料14数控刀具的选择15笫3章工艺流程设计163.1数控车床加工工艺概述16数控车床加工的主要对象16数控车床加工工艺的基本特点16数控车床加工工艺的主要内容163. 2数控车床加工零件的工艺性分析17零件图分析17零件的结构工艺性分析173. 3数控车床夹具介绍18机床夹具的分类18夹具的组成18机床夹具的作用19毕业设计夹具的选用203.4数控车床加工工序的设计20确定走刀路线和工步顺序20刀具的选择20切削用量的选择21对刀点与换刀点的确定223. 5设计零件数控车床加工工艺分析22零件图工艺性分析22确定装卡方案23确定加工顺序及走刀路线23刀具的选择23车削用量的选择23两工件的加工方案24笫4章加工程序的编制28致谢37参考文献38附录1 39附录2 40毕业设讣是高等职业教育教学讣划的重要组成部分,是加强理论与实际相结合的实践性教学环节,是各专业的必修课程,在学生完成所有专业课程学习、结合毕业实习进行。

毕业设计(论文)-轴类零件的加工及工艺分析

毕业设计(论文)轴类零件的加工及工艺分析姓名:班级: 08数控技师2班学号:衡阳技师学院2011年 10月 10 日数控加工是机械制造中的先进的加工技术是一种高效率,高精度与高柔性特点的自动加工方法,数控加工技术可有效解决复杂、精密、小批多变零件的加工问题,充分适应了现代化生产的需要,制造自动化是先进制造技术的重要组成部分,其核心技术是数控技术,数控技术是综合计算机、自动技术、自动检测及精密机械等高新技术的产物,它的出现及所带来的巨大利益,已引起了世界各国技术与工业界的普遍重视,目前,国内数控机床使用越来越普及,如何提高数控加工技术水平已成为当务之急,随着数控加工的日益普及,越来越多的数控机床用户感到,数控加工工艺掌握的水平是制约手工编程与CAD/CAM 集成化自动编程质量的关键因素。

数控加工工艺是数控编程与操作的基础,合理的工艺是保证数控加工质量发挥数控机床的前提条件,从数控加工的实用角度出发,以数控加工的实际生产为基础,以掌握数控加工工艺为目标,在介绍数控加工切削基础,数控机床刀具的选用,数控加工的定位与装夹以及数控加工工艺基础等基本知识的基础上,分析了数控车削的加工工艺。

前言 (Ⅰ)摘要 (Ⅲ)第一章设计概要 (1)第二章实体设计 (1)第一节零件图 (1)第二节零件实体的构造 (2)第三章工艺分析 (2)第一节零件工艺分析 (3)第二节刀具的选择 (4)第三节确立工件的定位与夹具方案 (5)第四节确定走刀顺序和路线 (6)第五节切削用量的选择 (7)第六节数控加工工艺文件的填写 (7)第七节保证加工精度的方法 (9)第四章数控加工程序 (10)结论 (22)致谢 (23)参考文献 (24)摘要:本次设计主要是对数控加工工艺进行分析与具体零件图的加工,首先对数控加工技术进行了简单的介绍,然后根据零件图进行数控加工分析。

第一,根据本零件材料的加工工序、切削用量以及其他相关因素选用刀具及刀柄和零件的轮廓特点确定需要把刀具分别分为外圆粗车刀、外圆精车刀、外切槽刀、外螺纹刀、内镗孔刀、内切槽刀和内螺纹刀。

卡箍加工工艺-概述说明以及解释

卡箍加工工艺-概述说明以及解释1.引言1.1 概述卡箍加工工艺是一种常见的金属加工工艺,主要用于加工成型各种形状的卡箍产品。

卡箍产品广泛应用于建筑、工程、机械制造等领域,具有重要的实用价值和经济意义。

在卡箍加工工艺中,通过材料的切割、弯曲、焊接等技术手段,将金属板加工成所需形状和尺寸的卡箍产品,以满足不同领域的使用需求。

本文将重点介绍卡箍加工工艺的基本原理、关键技术要点和应用范围,旨在为读者提供对卡箍加工工艺有更深入了解的基础知识,促进其在实际生产中的应用和推广。

同时,也希望通过本文的介绍和分析,能够引起更多人对卡箍加工工艺的关注,为其发展和完善贡献自己的力量。

1.2 文章结构本文主要分为引言、正文和结论三个部分。

引言部分将对卡箍加工工艺进行概述,介绍文章结构和阐明本文的目的。

正文部分将分为三个子部分,分别为卡箍加工工艺概述、卡箍加工工艺要点和卡箍加工工艺应用。

在这一部分,将详细介绍卡箍加工工艺的基本情况、关键要点和具体应用场景,使读者对卡箍加工工艺有一个全面的了解。

结论部分将对全文进行总结,展望未来可能的发展方向,并得出结论。

希望本文的内容能够给读者带来一定的启发和帮助,引起读者对卡箍加工工艺的关注和思考。

1.3 目的本文旨在介绍卡箍加工工艺的相关知识,包括其概述、要点和应用。

通过深入了解卡箍加工工艺,读者可以掌握该工艺的基本原理和操作技巧,以及在实际生产中的应用场景。

同时,通过本文的阐述,读者还可以了解卡箍加工工艺在工程领域中的重要性和发展趋势,为相关专业人士提供参考和指导。

最终目的是让读者对卡箍加工工艺有一个全面的了解,并能够运用到实际工作中,提高生产效率和产品质量。

2.正文2.1 卡箍加工工艺概述卡箍加工工艺是一种常见的金属加工工艺,主要用于加工和制造各种形状的卡箍产品。

卡箍通常用于固定和连接管道、容器或机械设备,具有固定牢固、耐腐蚀、耐高温等优点。

卡箍加工工艺可以根据不同的材料和要求,采用冷弯、冷卷、冷拔、热轧等工艺方法进行加工,从而生产出符合要求的卡箍产品。

金属抱箍的加工工艺流程

金属抱箍的加工工艺流程

金属抱箍的加工工艺流程包括以下步骤:

1. 设计:根据实际需求和使用要求,确定金属抱箍的尺寸、形状和材质。

2. 材料准备:选择合适的金属材料,如钢、铁、铝等,并将材料剪成适当的长度。

3. 弯曲:使用专业的弯曲机械或工具,将金属材料弯曲成所需的形状。

这可以通过应用适当的力量使材料呈现出圆形、椭圆形或其他形状。

4. 调整尺寸:根据设计要求,对金属抱箍进行尺寸调整。

这可能需要使用锉刀、磨削机器或其他加工工具。

5. 焊接:将弯曲调整好的金属材料的两端焊接在一起,形成一个封闭的环形结构。

焊接可以使用电弧焊、气体焊或其他适合的焊接方法。

6. 表面处理:对金属抱箍的表面进行处理,以去除焊接时产生的氧化物或其他杂质。

可以通过打磨、抛光或电镀等方法完成。

7. 检验和测试:对金属抱箍进行质量检验和测试,确保其符合设计要求和使用要求。

可以通过视觉检查、尺寸测量和功能测试等方式进行。

8. 包装和运输:将合格的金属抱箍进行包装,以防止在运输和存储过程中的损坏。

同时,选择合适的运输方式,将金属抱箍送往目的地。

以上是金属抱箍的加工工艺流程的一般步骤,具体流程可能会因材料、形状和尺寸而有所不同。

不锈钢箍条的加工方法

不锈钢箍条的加工方法

不锈钢箍条是一种常用的材料,常用于装饰、建筑、制造等领域。

加工不锈钢箍条时,需要注意以下几个步骤。

选择合适的不锈钢材料。

不锈钢材料有多种不同的等级和类型,如304、316等。

根据具体的使用要求和环境条件,选择适合的不

锈钢材料。

进行材料的切割。

根据需要,使用不锈钢切割机、剪切机或锯

片等工具对不锈钢材料进行切割。

确保切割线条整齐,尺寸精确。

接下来是进行弯曲和成型。

根据设计要求,使用弯管机或曲线

机对不锈钢箍条进行弯曲和成型。

注意选择合适的模具,确保弯

曲角度和半径的准确性。

然后是进行焊接。

对于较长的不锈钢箍条,通常需要进行焊接。

使用氩弧焊或电焊等方法进行焊接。

确保焊点牢固,焊缝平整。

进行抛光和表面处理。

使用抛光机或打磨机对不锈钢箍条进行

抛光和研磨,使其表面光滑、亮丽。

根据需要,进行表面处理,

如喷涂、镀铬等,增加不锈钢箍条的耐腐蚀性和装饰性。

在不锈钢箍条的加工过程中,需要注意工艺的合理性和安全操作。

选择适当的材料和工具,遵循正确的加工步骤,确保加工出

高质量的不锈钢箍条。

毕业设计论文千斤顶螺杆零件的加工工艺分析和编程

摘要(毕业设计或论文内容概况)数控技术和数控机床在当今机械制造业中占据重要地位,是传统机械制造业提升改造,实现自动化、柔性化、集成化生产的重要手段和标志。

本文主要内容有:一、介绍数控加工技术的特点,数控车床和数控铣床简介,数控程序的格式。

二、论述了千斤顶螺杆的加工工艺规程。

为了达到相应的技术要求,保证零件的加工质量、提高生产率和降低制造成本,制定千斤顶螺杆的加工工艺规程一般可分为以下几步:一、分析零件图,确定加工类型;二、毛坯和选择;三、加工工艺分析的过程、热处理、工序的划分;四、装夹方案;五、切削用量、刀具的选择和及编程等。

【关键词】(论文中与主要内容相关的词语)数控加工技术数控机床螺杆加工工艺编程目录摘要第一章.数控加工技术简介---------------------------------------------1 一数控机床的概述------------------------------------------------ 1 二数控机床的产生和发展------------------------------------------ 1 三数控机床组成-------------------------------------------------- 3 四数控原理------------------------------------------------------ 3 五数控机床加工特点---------------------------------------------- 3 第二章.零件的工艺分析和刀具选择----------------------------------- 3 一加工工艺与参数分析-------------------------------------------- 3 (一)零件的工艺分析--------------------------------------------- 4 (二)加工方法的选择--------------------------------------------- 4 (三)机械加工工艺路线拟定--------------------------------------- 5 (四)加工阶段的划分--------------------------------------------- 6 (五)工序分散--------------------------------------------------- 6 (六)工序顺序的安排--------------------------------------------- 6 二装夹方案------------------------------------------------------ 7 (一)工件的装夹------------------------------------------------- 7 (二)自制夹具及装夹方式------------------------------------------ 8 三刀具及切削用量的选择----------------------------------------- 8 (一)刀具材料选择----------------------------------------------- 8 (二)切削用量的合理选择----------------------------------------- 8 第三章.数控工艺卡及程序的编辑------------------------------------- 9 一数控车加工部分-------------------------------------------------9 二四轴加工中心加工部分----------------------------------------- 13 三数控铣床加工部分--------------------------------------------- 15结束语------------------------------------------------------------ 19 参考文献---------------------------------------------------------- 20 答谢辞------------------------------------------------------------ 21千斤顶螺杆零件的加工工艺分析和编程随着社会生产和科学技术的不断进步,各类工业新产品层出不穷,为适应新世纪科技、经济与社会的飞速发展和日趋激烈的竞争。

圆形箍筋制造工艺流程

圆形箍筋制造工艺流程

做圆形箍筋这事儿,就像给孩子编个铁环玩具,只不过这玩具是用来盖大楼的。

过程大概是这样的:

选好铁丝:先得挑根结实的铁丝,这铁丝得是盘起来的那种,方便我们后面绕圈。

准备模具:如果要做大点儿的环,得先做一个模具,就像个圆环形的椅子,让铁丝能围着它坐稳。

模具要做得刚好能让铁丝绕一圈,还得考虑铁丝会有点弹性,所以模具要比箍筋实际想要的尺寸小一点点。

绕圈圈:接下来就是绕圈了,要是小环,直接用手或者简单工具,像编辫子一样,把铁丝绕在另一根铁丝上,完了用细铁丝绑紧。

大的话,就得用机器帮忙,铁丝一边绕,机器一边转,就像做棉花糖那样,一圈圈绕上去。

剪裁和接头:要是箍筋不是连续的,得在合适的地方把铁丝剪断,然后两头弯一弯,接起来,就像做手环一样,得接得天衣无缝。

绑紧加固:接好头后,得用细铁丝或者用电焊把它牢牢固定住,确保箍筋不会散架。

检查质量:做好了得好好检查一遍,看看圈圈是不是圆的,接口是不是结实,有没有哪里做得不够好。

打包带走:最后,把这些箍筋一个个打包好,贴上标签,告诉人家这是啥规格的,然后就可以送出去用啦,就像给大楼穿上一件铁做的“腰带”。

这就是做圆形箍筋的大概过程,有点手艺活儿,也有点机械化操作,挺有意思的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

箍板零件的加工工艺及加工程序编制目录引言 (4)一、加工工艺设计 (4)(一)零件图样分析 (4)(二)制定工艺路线 (5)(三)加工设备选用 (6)(四)毛坯选用 (6)(五)夹具选用 (7)(六)刀具和切削量选用 (7)二、程序编制 (8)三、后处理 (18)总结 (20)参考文献 (21)谢辞...................................................... 错误!未定义书签。

引言数控技术的发展是信息技术(简称IT)与制造技术(简称MT)结合的产物,它在当代机械制造业中具有极其重要的地位,相应的也能带来巨大的利益。

数控技术的强大与否体现着国家基础工业是否发达,数控机床是现代化制造业中最必不可少的装备,数控机床以及数控技术的出现,带给机械制造业全新的产业结构、产品种类以及生产方式。

一、加工工艺设计(一)零件图样分析该零件比较简单,主要加工平面,圆弧,通孔,沉头孔,圆弧面分别有R15.5,R9.9通孔大小分别是¢7.00,¢6,¢5.00,¢3.00,¢7.00,总长280mm,宽170mm,高47mm,如图1-1、1-2所示。

图1-1 上箍零件图图1-2 上箍零件三维图该箍板零件的主要加工难点是:曲面加工、沉头孔(二)制定工艺路线根据企业零件的图样要求,应该选择合适合理的数控加工刀具,选用符合加工精度要求的加工方案,以提高生产效率和经济性该零件表面粗糙度要求按GB/T1804,可用D30R5, D16R0.8, D8R0.5,D8,R4,R3的高速速钢铣刀粗铣,精加工,再选用D7,D6,D3打孔,再用D4的铣刀加工沉头孔。

根据车间生产需要,遵循先粗后精、先主要后次次要,基准加工,先面后孔的工艺原则,制定工艺路线如表1-1所示。

表1-1 加工路线序号工序名称工序内容设备1 备料不锈钢2 下料加工280*170*47块料锯床,切割机3 零件数控加工粗铣平面,加工曲面等加工中心4 钳工去毛刺锉刀(三)加工设备选用制作该零件我选用或者说我们厂里用的是FANUC系统的加工中心,首先介绍的是该系统是全世界用户最多的系统之一,是由日本的在1956创立,该公司在70代才转型做数控系统,并且成功研制数控系统5,而后与SIEMENS成功研制数控系统7,具有世界领先水平。

在中国的外国系统最多的就是FANUC和SIMENS,但是SIMENS系统学起来难而且价格更贵,没过的哈斯就更别说了,所以我选用FANUC系统的加工中心,型号为FANUC Series oi-MC,如图1-3所示。

图1-3 加工设备(四)毛坯选用该零件的加工材料是不锈钢。

根据零件图纸,选用毛坯尺寸为 285*175*52块料,如图1-4所示。

图1-4 毛坯(五)夹具选用数控加工中心对夹紧装置的要求:1.高精度;2.快速装夹工件;3.具有良好的敞开性;4.本身的机动性要好;5.机床坐标系中坐标关系明确、数据简单、便于计算;6.应为刀具的对刀提供明确的对刀点;7.高适应性。

因此首先肯定需要平口钳,利用平口钳我们先粗加工,再精加工,再掉头用夹住再粗精加工,装夹方式如图1-5所示。

图1-5 装夹方式(六)刀具和切削量选用根据本箍板零件的加工要求和企业实际情况,选用的加工刀具如表1-2所示。

表1-2 刀具表工序刀号刀具规格加工内容转速切深进给1 T01 D30R5 粗铣上面、外轮廓R600 0.3mm 2002 T02 D16R0.8 精铣上面、外轮廓R1200 0.3mm 5003 T03 D8R0.5 精铣内轮廓R1200 0.3mm 5004 T04 D8R0 精洗轮廓角R1000 0.3mm 5005 T05 R4 铣球槽R2000 0.3mm 3006 T06 D3R0 铣沉头孔R2000 0.3 4007 T07 D7钻头打孔1000 / 2008 T08 D6钻头打孔1000 / 2009 T09 D3钻头打孔1200 / 200二、程序编制1.打开NX6.0软件,点击菜单中的开始-所有应用模块-加工快捷按钮,弹出加工环境设置对话框,设置加工环境为cam_general;进一步创建mill_planar操作,点击对话框中的确定按钮,进入加工模块。

如图2-1所示。

图2-1 加工环境2.然后进入进行几何体视图内坐标系,WORK PIECE等的设定,完成后再进行毛坯的设定,最后全部完成点击确定按钮。

如图2-2所示。

图2-2 几何体设置3.在菜单条点击指定部件,进行部件设置,所谓部件就是要加工的零件,弹出指定部件的对话框,选择如图2-3所示箍板零件作为部件,该箍板三维模型在建模模块中创建好,点击确定按钮,完成指定部件。

图2-3 指定部件4.完成之后,点击对话框中指定毛坯按钮,进行毛坯设置,弹出毛坯设置的对话框,,选择自动块作为毛坯,余量设置如图2-4所示。

点击确定按钮,完成零件毛坯的选择,点击确按钮,完成WORKPIECE设置。

图2-4 指定毛坯5.创建加工本箍板零件所用的加工刀具:在加工操作导航的空白处,点击鼠标右键,进入机床视图方式,顺序点击插入、刀具按钮,弹出创建刀具对话框,如图2-5所示。

刀具的类型为MILL_PLANAR,刀具的子类型为MILL铣刀,刀具位置为GENERIC_MACHINE,刀具的名称为T30R5,点击对话框中的确定按钮,弹出刀具的具体参数的设置对话框。

图2-5 建立刀具6.根据企业实际情况,设置刀具的直径为30,刀具的底角半径为5,刃口为2个,刀具长度为75,刃口的长度为50,刀具号为1,刀具的长度补偿为1,刀具的半径补偿为1,如图2-6所示,点击确定,完成刀具创建。

图2-6 刀具参数7.用上面同样的方法创建刀具T2,刀具的类型选择为MILL_PLANAR,刀具的子类型选择为MILL,刀具位置为GENERIC_MACHINE,刀具的名称为D16R0.8,刀具的直径为16mm,底角半径为0.8mm,刃口为2个,刀具长度为75mm,刃口长度为50mm,刀具号为2,长度补偿数据为2,刀具补偿数据为2mm。

8.用同样的方法创建刀具T3,刀具的名称为D3R0,直径为3mm,刀具号为3,长度补偿为3,刀具补偿为3。

9.创建刀具T4,刀具的名称为D8,直径为8MM,刀具号为4,长度补偿为4,刀具补偿为4。

10.创建刀具T5,刀具名称为D8R4,直径为8mm,底角半径为4mm,刃口为2,长度为85mm,刃口长度为50mm,刀具号为5,长度补偿为5,刀具补偿为5。

11.创建刀具T6,刀具名称为D6R3,直径为6mm,底角半径为3mm,刃口为2,长度为80,刃口长度为50,刀具号为6,长度补偿为6,刀具补偿为6。

12.创建刀具7,点击菜单条中的【插入】,点击【刀具】,出现对话框,类型选择为drill,子类型选择为DRILLING_TOOL,刀具位置为GENERIC_MACHINE,刀具名称为D7,如图2-7所示,点击对话框中的确定按钮,弹出刀具具体参数设置对话框。

图2-7 创建刀具13.同样的方法创建T8号钻头,刀具名称为D6,直径设置为6mm,刀具号为8,长度补偿为8。

14.同样的方法创建T9号钻头,刀具名称为D3,直径设置为3mm,刀具号为9,长度补偿为9。

15.用鼠标右键点击加工操作导航的空白处,,选择程序视图方式,点击菜单条插入,操作按钮,出现创建操作对话框,操作类型为MILL_CONTOUR,操作子类型为CAVITY_MILL,程序位置为PROGRAM,操作几何体为WORKPIECE,操作方法为MILL_ROUGH,所用刀具为D30R5,操作名称为CAVITY_MILL,点击【确定】,弹出操作设置对话框,如图2-8、图2-9所示。

图2-8 创建操作图2-9型腔铣16.接下来指定部件如图2-10所示,指定毛坯如图2-11所示,指定修剪边界如图2-12所示。

图2-10 部件图2-11 毛坯图2-12 部件边界17.刀轨设置,全局每刀深度0.3,余量0.4,部件底面余量0.25,主轴转速600,进给200,如图2-13所示。

图2-13 切削参数18.点击生成刀轨,得到零件的加工刀路,如图2-14所示。

单击【确定】,完成零件侧面粗加工刀轨创建。

图2-14 刀具路径19.用鼠标右键点击加工操作导航的空白处,选择程序视图模式,点击菜单条中插入,操作按钮,弹出创建操作的对话框,操作类型为MILL_PLANAR,操作子类型为PLANAR_PROFILE,程序为位置为PROGRAM,操作几何体为WORKPIECE,加工刀具为D30R5,方法为MILL_ROUGH,名称为PLANAR_PROFILE,点击确定按钮,弹出操作设置对话框,如图2-15所示。

图2-15 平面铣20.指定边界如图2-16所示,指定底面如图2-17所示。

0.15,主轴转速600,如图2-18所示。

图2-18 切削参数22.点击生成刀轨,得到零件的加工刀路,单击【确定】,完成零件侧面粗加工刀轨创建,如图2-19所示。

图2-19 刀具轨迹23.复制上面两个操作进行精加工,把刀具换成D8R0.5,把余量改为0。

24.点击菜单条中的【插入】,【操作】,出现创建操作对话框,类型为DRILL,子类型为DRILLING,程序为PROGRAM,刀具为D7,几何体为WORKPIECE,方法为DRILL_METHOD,名称为DRILL_1,系统弹出钻孔操作设置对话框,如图2-20所示。

图2-20 钻孔操作25.指定孔-选择如图2-21所示。

图2-21 孔选择26.指定部件表面如图2-22所示,指定底面如图2-23所示。

图2-22 表面图2-23 底面27.刀轨设置进给200,转速1000,点击生成刀轨,如图2-24所示。

图2-24 刀具轨迹28.同理再继续打其他的孔,最后仿真结果如图2-25。

图2-25 仿真结果三、后处理1.根据企业机床型号以及数控系统型号,选择FANUC后处理器,指定合理的文件路径和文件名,勾选程序列表,如图3-1所示,点击确定按钮,完成后处理,得到箍板零件的加工程序,如图3-2所示。

图3-1 后处理图3-2 加工程序总结大学的课堂丰富多彩,在理论知识讲解之后,便会让我们进行实践操作,将理论与实践相融合。

短短的几个月让我学会了如何写好一篇毕业论文。

三年的实践也让我学会了如何操作机床,怎样合理安排时间缩短加工时间,让我的能力不断的提高。

三个月的实习不仅让我的能力更上了一个台阶,而且也让我了解到了不同企业的人文环境。

给我以后找工作多了一份自信。

尽管在写论文时遇到了不少的困难和挫折,但是老师,同学的帮助和鼓励给了我不少的信心,让我顺利的完成了论文。