废催化剂选择法浸渣中提取钯新工艺

废催化剂回收利用提炼工艺有哪些

废催化剂回收利用提炼工艺有哪些废催化剂指的是在催化剂使用过程中变得无法再继续使用的残留物。

由于催化剂的高价值,从废催化剂中回收和利用其中的有用成分已成为一项重要的环保和资源节约措施。

废催化剂回收利用的提炼工艺主要包括以下几种:1. 焙烧方法焙烧法是一种常用的废催化剂回收利用工艺。

通过将废催化剂在高温下进行焙烧,将其中的有害物质和杂质烧除,得到高纯度的有用成分。

这种方法的优点是操作简单、成本较低,但同时也存在能耗高、排放污染物等问题。

2. 溶液浸取法溶液浸取法利用溶剂的选择性溶解性质,将废催化剂中的有用成分溶解出来。

常用的溶剂包括酸、碱和有机溶剂等。

通过对废催化剂的多次浸取和分离,可以逐步提取出目标成分。

这种方法的优点是选择性强、回收率高,但同时也需要处理大量的废液,对环境造成一定的影响。

3. 燃烧还原法燃烧还原法是一种通过高温气氛中的燃烧和还原反应,将废催化剂中的有害物质和杂质转化为无害物质,并回收利用有用成分的方法。

在高温还原气氛中,有害物质和杂质被还原为气体或金属等形式,而有用成分则以固体形式存在。

这种方法的优点是可回收高纯度的有用成分,但同时也需要高温和特殊的还原气氛条件。

4. 调整反应条件法调整反应条件法是一种通过改变反应条件来实现废催化剂回收利用的方法。

催化剂的活性往往与反应条件密切相关,通过调整反应温度、压力、气氛等条件,可以促使废催化剂中的有用成分重新表现出活性。

这种方法的优点是操作简单、成本低,但对于不同的废催化剂,需要找到最合适的反应条件。

5. 粉碎提取法粉碎提取法是一种通过机械碾磨废催化剂,再利用物理或化学方法提取有用成分的工艺。

通过细碎废催化剂,增加表面积,有利于后续的提取操作。

然后利用不同的提取剂、溶剂或分离技术,将有用成分从废催化剂中分离出来。

这种方法的优点是操作简便、废催化剂利用率较高,但对于废催化剂的破碎和提取过程会产生一定的能耗和环境污染。

6. 超声辅助提取法超声辅助提取法是一种利用超声波在液体中产生的空化效应,促进物质的溶解和扩散的技术。

从废催化剂中回收铂钯的工艺研究

其它 普通金属分离 。错 流萃取分离流程如 图3 所示 ,结

果 见 表 2 。

圈1 CI 度对 BOA 取 各种 金 属 的 影 响 H 浓 i 萃

P 、P金属混 台料漓 t d

在05 6 o/ 的HC范围内,随着HC浓度的升高 , .- m lL l l

B O 对P 、P 和F 的萃取率逐渐增加 ,在4 l L , iA t d e mo/ 时

维普资讯

研 l 进l 究l 展

R s a c rg e s e e rhPo rs

从废催化剂中回 钮1华南师范大学化学与环境学院。 广州

摘

刚

500 ;2广东省环境保护产业协会。广州 504 ) 106 . 10 5

H 1 度 ( ol L C浓 m /)

图2 H 浓度对MS Ci O萃取各种金属的影响

图l 所示 。

其他普通金属分离。 23 错流萃取分离P 、P流程 . d t 由上述 实验结果可知 ,可采用MS 及B OA O i 两种萃

取剂对P 、P 进行萃取分离 回收。用0 1 lL l t d .m0/ HC 、 和 l lL O / MS 在低 酸度 下二级萃取P ,与P 分离 ,然 m0 d t 后用2 l L i 在高 酸度 下二级萃取P 与 除F 以外的 m0/ BOA t e

要: 利用N 正丁基异辛酰胺 (i )及二烷 基亚矾 (S )对废 汽车催 化剂浸 出液 中的铂 、钯进行 一 BA O MO

了革取研 究,提 出M o ̄酸度二级错流萃取P ,B A s4 d i  ̄酸度二 级错 流革取 P的P—P分 离工艺流程 ,P、P的 O t d t t d

萃取率能达到9 %以上 。 9 关键词 : ; ; 铂 钯 废催 化剂; 溶剂革取

化工含钯催化剂回收提炼工艺

化工含钯催化剂回收提炼工艺催化剂是化工工业中常用的一种重要材料,它可以加速化学反应速率,提高反应效率。

然而,催化剂在使用过程中会逐渐失活,导致其活性降低,不能再次使用。

为了充分利用资源,降低成本,化工行业不断研发改进催化剂回收提炼工艺。

本文将介绍一种常见的化工含钯催化剂回收提炼工艺。

一、催化剂回收的必要性催化剂中的钯是一种昂贵的贵金属,在许多化工过程中被广泛应用。

然而,钯催化剂会随着使用时间的增加而逐渐失活,降低反应效率,导致浪费。

因此,催化剂的回收提炼工艺变得尤为重要。

二、催化剂回收的工艺流程1. 收集废弃催化剂需要收集废弃的含钯催化剂。

这些废弃催化剂可以来自化工生产过程中的废液、废料或废气中。

2. 催化剂表面清洗收集到废弃催化剂后,需要进行表面清洗。

清洗的目的是去除催化剂表面的杂质和残留物,恢复催化剂的表面活性。

3. 催化剂还原清洗后的催化剂需要进行还原处理。

还原是指将催化剂中的钯离子还原成金属钯。

这一步骤可以通过加热或化学还原剂来完成。

4. 钯金属的分离经过还原处理后,催化剂中的钯金属与其他杂质可以进行分离。

分离的方法可以采用物理方法,如离心、过滤等,也可以采用化学方法,如溶解、析出等。

5. 钯金属的提纯和精炼分离出的钯金属需要进一步提纯和精炼。

这一步骤可以通过溶解、析出、电解等方法进行,以获得高纯度的钯金属。

6. 催化剂的再生和重利用经过提纯和精炼后的钯金属可以重新制备成催化剂,用于化工生产过程中。

这样就实现了催化剂的再生和重利用,降低了成本,减少了资源浪费。

三、催化剂回收提炼工艺的优势催化剂回收提炼工艺具有以下优势:1. 节约资源:催化剂回收提炼工艺可以有效利用废弃催化剂中的钯资源,节约了贵金属资源。

2. 降低成本:通过回收提炼工艺,可以降低催化剂的成本,提高生产效益。

3. 环保可持续:催化剂回收提炼工艺可以减少废弃物的产生,降低对环境的污染,具有较好的环保效益。

4. 提高催化剂的使用效率:经过回收提炼工艺处理后的催化剂,其活性得到恢复,可以再次使用,提高了催化剂的使用效率。

药厂废钯催化剂

药厂废钯催化剂近年来,随着医药、化工等行业的快速发展,催化剂的应用越来越广泛。

其中,钯催化剂是一类非常重要的催化剂,广泛应用于有机合成、医药合成、电子材料等领域。

然而,随着钯催化剂的使用量日益增多,废钯催化剂的处理问题也日益突出。

本文将重点介绍药厂废钯催化剂的处理方法及其应用。

药厂废钯催化剂是指生产药品时废弃的含钯催化剂。

这些废弃催化剂中含有的钯元素不仅浪费了资源,还造成了环境污染。

因此,对于药厂废钯催化剂的处理具有非常重要的意义。

废钯催化剂的处理方法主要有三种:化学还原法、高温烧结法和浸出法。

化学还原法是将废钯催化剂浸泡在还原剂中,如硼氢化钠等化学物质中,以还原废钯催化剂中的钯元素,使其还原为钯粉,再进行分离和回收。

高温烧结法则是先将废钯催化剂转化为粉末,然后在高温下进行烧结,使催化剂中的钯元素氧化为氧化钯,并将其还原为钯粉,并回收利用。

浸出法是利用一些溶剂或其它物质进行浸泡、溶解或萃取,将钯元素从催化剂中溶解或浸出,然后回收钯元素。

在三种处理方法中,化学还原法更为常用。

因为它不仅可以高效地回收废钯催化剂中的钯元素,而且可以保证回收的钯粉纯度高、成本低、处理量大,适用性广。

废钯催化剂的回收利用不仅能够减少资源浪费,还可以解决环境污染问题,同时也带来了一些经济效益。

回收的钯元素可以用于再生钯催化剂,节约原料开支,同时还可以卖给其他企业,以实现废物资源化和环保效果的双赢。

需要注意的是,废钯催化剂的处理需要注意环保问题。

在化学还原法和高温烧结法中,会产生一定的废气和废渣,对环境造成一定的影响,需要进行必要的处理和排放。

浸出法相对环保,但也需要注意废水排放等问题。

综上所述,药厂废钯催化剂的处理是一个重要的环保问题,同时也是一项资源利用的问题。

采取合适的处理方法,可以将废钯催化剂中的钯元素回收利用,减少资源浪费,解决环境污染问题,并带来经济效益。

在处理过程中,需要注意环保问题,做好相应的废气和废水处理工作,确保对环境和人类健康的影响最小化。

废催化剂中钯的回收技术简述

作者简介:车民,32岁,工程师。

1988年毕业于四川大学化学系有机化学专业,长期从事纺丝助剂的研究开发工作。

专题论述废催化剂中钯的回收技术简述车 民 孙国良 王 文(仪征化纤股份有限公司产品技术开发中心,江苏仪征,211900) 摘 要: 综述了从废催化剂中回收金属钯的研究开发情况,就钯催化剂的回收技术、产品分析等方面的情况作了简要介绍。

关键词: 废催化剂 钯 回收 金属钯(Pd )同其它几种铂族金属(PG M )一样具有优良的耐化学腐蚀能力、极好的高温性能、高的化学活性以及稳定的电学特性。

海绵状钯能吸收大量氢气,是一种选择性良好的低温加氢催化剂。

在工业上很早就开始了钯催化剂的应用[1]。

目前工业上应用量较大的主要有对苯二甲酸(PTA )精制过程中用于42CBA 还原的钯碳催化剂、粗乙烯及粗丙烯加氢脱炔的钯氧化铝催化剂、裂解汽油一段加氢钯催化剂、汽车尾气加氢净化氧化铝基钯催化剂、氨氧化制硝酸所用的铂网—钯催化剂以及其它加氢、脱氧反应的钯催化剂[2]。

钯催化剂的失活主要是由于钯晶粒的增长使其比表面发生较大变化、杂质的覆盖和中毒等原因[3]。

而由于钯所具有的良好耐腐蚀性、高温性能及稳定的电学特性,钯在反应过程中的流失并不很大,废钯催化剂与新鲜催化剂相比钯含量差值不大。

这就使得对催化剂中的钯进行较完全的回收成为可能。

钯金属在地壳中的含量稀少而且分布很不均匀。

目前已探明储量仅15000吨左右。

从废钯催化剂中回收金属钯具有重要的意义和巨大的经济效益。

国内外对钯的回收的研究早已开展,目前范围逐渐扩大,回收及其它相关技术日趋成熟。

1 回收技术总括钯催化剂的回收技术,主要流程分为两个步骤:一是预处理,即将钯与担体分离,使其浓缩于溶液中或浓缩为粗钯。

二是精炼,使用多种技术将钯精炼为含量在99195%左右的高纯单质钯。

111 预处理技术废钯催化剂中钯的含量大多数为千分之几,吸附于担体上,在回收时必须经过分离浓缩。

常用的担体有Χ2A l 2O 3、Α2A l 2O 3、A l 2O 32Si O 2、活性炭、CaCO 3、Si O 2等[2]。

废催化剂中铂、钯、铑的萃取分离及精炼

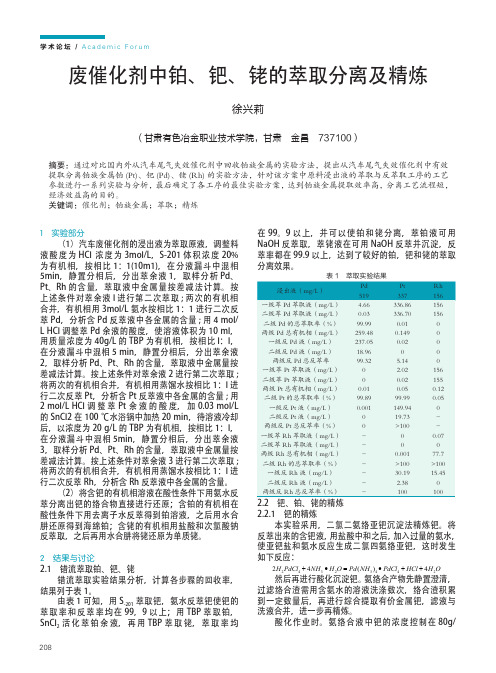

学术论坛 / A c a d e m i c F o r u m2081 实验部分(1)汽车废催化剂的浸出液为萃取原液,调整料液酸度为HCl 浓度为3mol/L,S-201体积浓度20%为有机相,按相比1:1(10m1),在分液漏斗中混相5min,静置分相后,分出萃余液1,取样分析Pd、Pt、Rh 的含量,萃取液中金属量按差减法计算。

按上述条件对萃余液l 进行第二次萃取;两次的有机相合并,有机相用3mol/L 氨水按相比1:1进行二次反萃Pd,分析含Pd 反萃液中各金属的含量;用4 mol/L HCl 调整萃Pd 余液的酸度,使溶液体积为10 ml,用质量浓度为40g/L 的TBP 为有机相,按相比l:l,在分液漏斗中混相5 min,静置分相后,分出萃余液2,取样分析Pd、Pt、Rh 的含量,萃取液中金属量按差减法计算。

按上述条件对萃余液2进行第二次萃取;将两次的有机相合并,有机相用蒸馏水按相比1:l 进行二次反萃Pt,分析含Pt 反萃液中各金属的含量;用2 mol/L HCl 调整萃Pt 余液的酸度,加0.03 mol/L 的SnCl2在100 ℃水浴锅中加热20 min,待溶液冷却后,以浓度为20 g/L 的TBP 为有机相,按相比1:l,在分液漏斗中混相5min,静置分相后,分出萃余液3,取样分析Pd、Pt、Rh 的含量,萃取液中金属量按差减法计算。

按上述条件对萃余液3进行第二次萃取;将两次的有机相合并,有机相用蒸馏水按相比1:l 进行二次反萃Rh,分析含Rh 反萃液中各金属的含量。

(2)将含钯的有机相溶液在酸性条件下用氨水反萃分离出钯的络合物直接进行还原;含铂的有机相在酸性条件下用去离子水反萃得到铂溶液,之后用水合肼还原得到海绵铂;含铑的有机相用盐酸和次氯酸钠反萃取,之后再用水合肼将铑还原为单质铑。

2 结果与讨论2.1 错流萃取铂、钯、铑错流萃取实验结果分析,计算各步骤的回收率,结果列于表1。

钯炭催化剂回收方法

钯炭催化剂回收方法钯炭催化剂是一种广泛应用于化工、制药、电子等领域的重要催化剂,但由于其价格昂贵且资源有限,因此对于废旧钯炭催化剂的回收再利用具有重要意义。

下面将介绍一种钯炭催化剂的回收方法。

一、原料准备首先,将废旧钯炭催化剂进行破碎,将其颗粒大小减小到适合后续处理的程度。

一般而言,颗粒越小,回收效率越高。

然后,将破碎后的钯炭催化剂放入烧杯中,加入适量的去离子水,用玻璃棒搅拌均匀。

二、化学浸出在搅拌的条件下,向烧杯中加入适量的浓盐酸,使钯炭催化剂中的钯元素溶解到酸液中。

需要注意的是,加入的浓盐酸量要适量,过量的酸会腐蚀玻璃器皿并影响后续处理效果。

在钯元素溶解完毕后,过滤溶液,去除未溶解的钯炭催化剂残渣。

三、还原沉淀将过滤后的酸液转移至烧杯中,加入适量的还原剂(如甲醛、乙醛等),将溶液中的钯元素还原为金属钯。

然后,向溶液中加入适量的碱液(如NaOH),调节溶液的pH值,使金属钯沉淀下来。

过滤沉淀物,用去离子水洗涤滤饼,去除残余的酸和碱。

四、烘干和煅烧将洗涤后的滤饼放入烘箱中烘干,然后将滤饼转移至马弗炉中进行煅烧。

在煅烧过程中,钯颗粒逐渐聚集在一起,成为具有一定形状和大小的钯炭催化剂。

五、后处理和回收将煅烧后的钯炭催化剂进行破碎和筛分,得到不同粒径的钯炭催化剂。

可以根据实际需求选择使用不同粒径的催化剂。

对于回收得到的钯炭催化剂,需要进行性能检测和评估,以确保其满足使用要求。

六、注意事项在实施钯炭催化剂回收方法时,需要注意以下几点:1.在化学浸出和还原沉淀过程中,要避免使用过多的化学试剂,以免造成环境污染和资源浪费。

2.在烘干和煅烧过程中,要控制好温度和时间,避免钯炭催化剂受到破坏或降低回收效率。

3.在后处理和回收过程中,要注意安全操作和维护设备,避免发生意外事故或对人员造成伤害。

总之,对于废旧钯炭催化剂的回收再利用具有重要意义。

通过合理的原料准备、化学浸出、还原沉淀、烘干和煅烧等步骤,可以有效地回收废旧钯炭催化剂中的钯元素并得到性能良好的钯炭催化剂产品。

废催化剂回收钯工艺概况

2018年8月 贵 金 属 Aug. 2018第39卷第3期Precious MetalsV ol.39, No.3收稿日期:2017-11-09基金项目:东北大学大学生创新创业训练计划项目(171075)、基本科研业务费(N162410002-2-8),中国有色集团科技项目(2016KJJH04)。

第一作者:吴 琪,女,硕士研究生,研究方向:湿法冶金,E-mail :451386635@*通讯作者:肖发新,男,博士,副教授,研究方向:湿法冶金,电化学,材料制备及表征。

E-mail :xiaofx@废催化剂回收钯工艺概况吴 琪,肖发新*,杨玉茹,胡 吕(东北大学 冶金学院,沈阳 110819)摘 要:钯二次资源的回收利用对于解决钯资源短缺以及环境问题具有重大意义,综述了火法和湿法回收废催化剂中钯的方法。

湿法分为钯的溶解和精炼2个工序,溶解包括预富集和浸出。

随着对环保的愈加重视,对于用盐酸-双氧水、盐酸-氯酸钠浸出体系代替王水作为浸出液的研究越来越多,工艺也越来越成熟;钯的分离、精炼重点介绍了溶剂萃取法、沉淀法、金属置换法,离子交换法和吸附法,并对废催化剂中钯的回收工艺进行了展望。

关键词:有色金属冶金;废催化剂;回收;钯;富集;精炼中图分类号:TF836 文献标识码:A 文章编号:1004-0676(2018)03-0079-08Review on Recycling Palladium from Spent CatalystsWU Qi, XIAO Faxin *, YANG Yuru, HU Lü(School of Metallurgy, Northeastern University, Shenyang 110819, China)Abstract: The use of secondary resources of palladium is of great significance in solving the shortage of palladium resources and environmental problems. The pyrometallurgical and hydrometallurgical method of recovering palladium from spent catalysts was reviewed. The hydrometallurgical method is divided into dissolution of palladium and refining process. With the increasing emphasis on environmental protection, more and more studies are being focused on replacing aqua regia with hydrochloric acid-hydrogen peroxide or hydrochloric acid-sodium chlorate as the leaching solution. As for the refining process, some techniques, such as the solvent extraction, precipitation, metal substitution, ion exchange and adsorption, have been developed. The future developments are taking shape.Key words: nonferrous metallurgy; spent catalyst; recovery; palladium; collection; refining钯作为一种具有良好的耐腐蚀、耐高温性能以及稳定的电学特性的贵金属,已被广泛应用于石油化工、医药、电子、化工催化剂等领域。

从汽车尾气废催化剂浸出液中提取钯试验研究

第42卷第3期(总第189期)2023年6月湿法冶金H y d r o m e t a l l u r g y ofC h i n a V o l .42N o .3(S u m.189)J u n e 2023从汽车尾气废催化剂浸出液中提取钯试验研究戴雨彤1,2,刘建朋1,2,冯绍平1,2,3,吴 娜1,2,3,范兴祥1,2,3(1.红河学院化学与资源工程学院,云南蒙自 661199;2.云南省东南亚稀贵金属新材料国际联合实验室,云南蒙自 661199;3.云南省高校失效贵金属催化剂清洁提取与高值化工程研究中心,云南蒙自 661199)摘要:研究了用自制二异戊基硫醚(S 201)作萃取剂,从含贵金属汽车尾气废催化剂浸出液中回收钯㊂考察了有机相组成㊁萃取相比V o /V a ㊁搅拌速度㊁萃取时间对萃取分离钯的影响㊂结果表明:在萃取有机相为12.5%S 201+87.5%磺化煤油㊁相比V o /V a =1/5㊁搅拌速度700r /m i n ㊁萃取时间30m i n 条件下,钯萃取率达90%;铂㊁铑留在萃余液中,钯与铂㊁铑得到有效分离;合成的S 201循环使用8次后,钯萃取率达90%以上,重复使用性能良好㊂该法工艺简单,操作简便,可从低浓度汽车尾气废催化剂浸出液中高效萃取分离钯㊂关键词:汽车尾气废催化剂;浸出液,萃取;分离;钯;铂;铑中图分类号:T F 804.2;T F 803.23;T F 836 文献标识码:A 文章编号:1009-2617(2023)03-0252-06 D O I :10.13355/j .c n k i .s f y j.2023.03.006收稿日期:2022-10-31基金项目:云南省重点研发计划项目(202203A P 140026),云南省教育厅科学研究基金资助项目(2021J 0546),红河学院校级大学生创新创业项目(D C X L 200058)㊂第一作者简介:戴雨彤(2000 ),女,本科,主要研究方向为稀贵金属分离㊁二次资源综合回收及利用㊂通信作者简介:范兴祥(1974 ),男,博士,研究员,主要研究方向为稀贵金属二次资源的综合回收及利用㊂E -m a i l :1191483661@q q .c o m ㊂引用格式:戴雨彤,刘建朋,冯绍平,等.从汽车尾气废催化剂浸出液中提取钯试验研究[J ].湿法冶金,2023,42(3):252-257.铂族金属是重要战略资源之一㊂我国目前已探明铂族金属矿产资源有限,而随着新能源产业的大力发展,铂㊁钯㊁铑资源需求越来越大,使铂族金属市场长期处于需求大于供给状态㊂由于自然资源中铂族金属的供应无法满足需求,从二次资源中提取铂族金属成为铂的主要来源,且越来越受到关注[1-4]㊂目前,从汽车尾气废催化剂浸出液中分离回收铂族金属成为了研究热点之一[5-8]㊂从汽车尾气废催化剂浸出液中分离回收铂㊁钯㊁铑的方法主要有金属置换法㊁沉淀法㊁溶剂萃取法㊁液膜分离法㊁离子交换法等[9-13]㊂其中,溶剂萃取法与其他方法相比具有操作简便㊁金属分离效果较好㊁产品纯度高㊁易实现工业化等优点,应用更为广泛[14-17]㊂试验研究了用自制二异戊基硫醚(S 201)萃取剂从汽车尾气废催化剂浸出液中提取钯,使之与铂㊁铑有效分离,以期达到从失效汽车催化剂浸出液中高效回收钯的目的,同时实现清洁生产㊂1 试验部分1.1 试验原料及试剂料液:汽车尾气废催化剂浸出液,透明浅黄色溶液,由云南某贵金属回收公司提供,主要化学成分见表1㊂表1 料液的主要化学成分m g/L N a+F e3+N i2+C u2+A l3+M g2+C a2+P d2+P t4+R h3+81.3545.2323.5631.1229.0847.6410.251.672.660.06Copyright ©博看网. All Rights Reserved.第42卷第3期戴雨彤,等:从汽车尾气废催化剂浸出液中提取钯试验研究二异戊基硫醚(S201):实验室合成萃取剂㊂有机相组成:S201+磺化煤油(稀释剂),磺化煤油为工业纯㊂主要试剂:九水硫化钠㊁溴代异戊烷,均为分析纯,用于合成S201萃取剂,购于上海泰坦科技股份有限公司;硫脲,分析纯,用作反萃取剂,购于天津市风船化学试剂科技有限公司㊂铂㊁钯㊁铑等标准溶液,用于配制标准溶液以测定各元素含量,购于国家有色金属及电子材料分析测试中心㊂1.2试验仪器及设备电感耦合等离子体质谱仪(I C P-M S),I C P-M S-2030型,日本岛津公司;磁力搅拌器,I K A R O5型,德国I K A公司;电子分析天平,P2004型,奥豪斯仪器(上海)有限公司;旋转蒸发仪,D F-101S型,上海力邦西仪器科技有限公司;恒温油浴锅,C P224C型,奥豪斯仪器(上海)有限公司;p H计,P H S-3D型,上海雷磁仪器有限公司㊂1.3试验及分析方法萃取试验:室温下,将20m L料液和4m L有机相加入烧杯中,将烧杯置于磁力搅拌器上㊂在一定搅拌速度下,萃取一定时间㊂待萃取达到平衡后,用电感耦合等离子体质谱仪测定萃余液中铂㊁钯㊁铑浓度,用差值法计算金属萃取率㊂计算公式为r B=ρB-ρB1ρBˑ100%㊂(1)式中:r B 金属萃取率,%;ρB 料液中金属离子质量浓度,g/L;ρB1 萃取达到平衡时萃余液中金属离子质量浓度,g/L㊂分配比计算公式为D=ρB2ρB1㊂(2)式中:D 分配比;ρB2 萃取达到平衡时有机相中金属离子质量浓度,g/L㊂分离系数的计算公式为β=D tD c㊂(3)式中:β 分离系数;D t 目标金属离子分配比;D c 其他离子分配比㊂反萃取试验:室温下,将20m L负载钯有机相与20m L反萃取剂硫脲按一定体积比加入到烧杯中,将烧杯置于磁力搅拌器上搅拌30m i n㊂待反萃取反应结束后,用电感耦合等离子体质谱仪测定反萃取液中钯离子浓度,计算钯反萃取率,计算公式为s=ρa V aρo V oˑ100%㊂(4)式中:s 钯反萃取率,%;ρa 反萃取液中钯离子质量浓度,g/L;V a 反萃取液体积,L;ρo 有机相中钯离子质量浓度,g/L;V o 有机相体积,L㊂2试验结果与讨论2.1S201萃取分离钯2.1.1S201体积分数对萃取分离钯的影响在萃取相比V o/V a=1/5㊁搅拌速度700r/m i n㊁萃取时间30m i n条件下,S201体积分数对铂㊁钯㊁铑萃取率的影响试验结果如图1所示,对钯与铂㊁铑分离系数的影响试验结果如图2所示㊂图1S201体积分数对铂㊁钯㊁铑萃取率的影响由图1看出:有机相中萃取剂S201体积分数在2.5%~30%范围内,随S201体积分数增大,钯萃取率逐渐升高,S201体积分数增至12.5%时,钯萃取率为92.96%;而随S201体积分数增大,铂萃取率始终维持在3.0%左右,铑萃取率均低于1.0%㊂这说明料液中大部分钯被选择性萃取至有机相,而铂㊁铑基本都保留在萃余液中,钯和铂㊁铑得到有效分离㊂S201对钯具有较高的选择性萃取性能,是由于S201中的硫原子可与料液中的钯配位,生成中性的配位化合物;而料液中铂㊁铑的主要存在形式分别为P t C l2-6和R h C l3-6,均难以被S201有效萃取,导致铂㊁铑萃取率均较低[18]㊂S201体积分数大于12.5%时,钯萃取率达90%以上,所以,试验确定萃取有机相组成为12.5%S201+87.5%磺化煤油㊂㊃352㊃Copyright©博看网. All Rights Reserved.湿法冶金 2023年6月图2 S 201体积分数对钯与铂㊁铑分离系数的影响 由图2看出:随S 201体积分数增大,钯与铂分离系数逐渐增大,说明有机相中S 201体积分数越大,对钯和铂萃取分离效果越显著;随S 201体积分数增大,钯与铑分离系数稍有降低,但均在1000以上,说明钯㊁铑之间的分离效果较好㊂综上所述,说明通过控制萃取剂S 201体积分数,可实现钯与铂㊁铑的有效分离㊂2.1.2 萃取相比V o /V a 对萃取分离钯的影响在有机相组成为12.5%S 201+87.5%磺化煤油㊁萃取速度700r /m i n ㊁萃取时间30m i n 条件下,萃取相比V o /V a 对铂㊁钯㊁铑萃取率的影响试验结果如图3所示,对钯与铂㊁铑分离系数的影响试验结果如图4所示㊂图3 萃取相比V o /V a 对铂㊁钯㊁铑萃取率的影响 由图3看出:随相比增大,钯萃取率逐渐升高,而铂㊁铑萃取率变化不大;相比V o /V a =1/5时,钯萃取率达90%以上,继续增大相比,钯萃取率升幅不大㊂相比作为影响溶剂萃取的重要因素之一,一般情况下,较大相比有利于金属离子萃取,但相比过大会增大有机相消耗量,使成本增大,同时还会污染环境[19]㊂因此,试验确定适宜的萃取相比为V o /V a =1/5㊂图4 萃取相比V o /V a 对钯与铂㊁铑分离系数的影响 由图4看出:随萃取相比增大,钯与铂㊁铑的分离系数增大,钯与铂㊁铑的分离效果较好㊂这是由于相比越大越有利于钯的萃取,而铂㊁铑的萃取率变化不大,使得钯与铂㊁铑的分离系数均随相比增大而逐渐增大㊂相比V o /V a 大于1/5后,钯与铑分离系数继续增大,但钯与铂的分离系数趋于稳定㊂综上所述,萃取相比V o /V a =1/5时,可实现钯与铂㊁铑的有效分离㊂2.1.3 搅拌速度对萃取分离钯的影响在萃取相比V o /V a =1/5㊁有机相组成为12.5%S 201+87.5%磺化煤油㊁萃取时间30m i n条件下,搅拌速度对铂㊁钯㊁铑萃取率的影响试验结果如图5所示,对钯与铂㊁铑分离系数的影响试验结果如图6所示㊂图5 搅拌速度对铂㊁钯㊁铑萃取率的影响由图5看出:搅拌速度在200~800r /m i n 范围内,随搅拌速度增大,钯萃取率升高,而铂㊁铑萃取率基本没有变化,且均小于3.0%㊂一般而言,搅拌速度越大,油水两相接触面积越大,反应越充分㊂所以,随搅拌速度增大,钯萃取率逐渐升高,而搅拌速度并未对铂㊁铑萃取率产生较大影响,这主要是由于铂㊁铑难以被S 201萃取,因此,萃取率均保持在较低水平[20]㊂搅拌速度为700r /m i n㊃452㊃Copyright ©博看网. All Rights Reserved.第42卷第3期戴雨彤,等:从汽车尾气废催化剂浸出液中提取钯试验研究时,钯萃取率达90%以上㊂因此,试验确定适宜的搅拌速度为700r /m i n㊂图6 搅拌速度对钯与铂㊁铑分离系数的影响由图6看出:随搅拌速度增大,钯与铂㊁铑的分离系数均逐渐增大㊂这是因为搅拌速度越大越有利于钯萃取,而铂㊁铑萃取率均变化不大,使得钯与铂㊁铑的分离系数随搅拌速度增大而逐渐增大,综上所述,通过控制搅拌速度,可实现钯与铂㊁铑的有效分离㊂2.1.4 萃取时间对萃取分离钯的影响在有机相组成为12.5%S 201+87.5%磺化煤油㊁萃取相比V o /V a =1/5㊁搅拌速度700r /m i n 条件下,萃取时间对铂㊁钯㊁铑萃取率的影响试验结果如图7所示,对钯与铂㊁铑分离系数的影响试验结果如图8所示㊂图7 萃取时间对铂㊁钯㊁铑萃取率的影响由图7看出:萃取时间在60m i n 内,随萃取时间延长,钯萃取率升高,而铂㊁铑萃取率基本没有变化,且均较小㊂这是因为萃取时间越长,油水两相反应越充分,钯萃取率越大,而铂㊁铑难以被S 201萃取,因此,铂㊁铑萃取率随萃取时间延长变化不大[20]㊂萃取时间大于30m i n 时,钯萃取率达90%以上㊂因此,试验确定适宜萃取时间为30m i n㊂图8 萃取时间对钯与铂㊁铑分离系数的影响由图8看出:随萃取时间延长,钯与铂㊁铑的分离系数均增大㊂由于钯萃取率随萃取时间延长而升高,而铂㊁铑萃取率变化均不大㊂因此,萃取时间越长,钯与铂㊁铑的萃取分离效果越好㊂综上所述,萃取时间越长越有利于钯与铂㊁铑的分离㊂2.1.5 综合试验根据单因素试验结果,确定最优萃取条件为:有机相组成为12.5%S 201+87.5%磺化煤油,萃取相比V o /V a =1/5,萃取时间30m i n,搅拌速度700r /m i n ㊂在该条件下进行6组平行试验,结果见表2㊂可以看出:平行试验结果重现性较好㊂表2 综合试验结果试验编号萃取率/%P dP tR h192.343.260.98293.213.140.92391.673.471.02493.303.181.13592.832.950.97691.853.151.18平均92.533.191.032.2 硫脲反萃取钯因硫脲中的硫原子可与钯离子发生配位反应,形成稳定的P d [(N H 2)2C S ]2+4㊃2C l -配合物[21],因此,硫脲常被用于反萃取钯㊂取20m L 载钯有机相和20m L 硫脲,在反萃取相比V o /V a =1/1㊁搅拌速度700r /m i n ㊁反萃取时间30m i n 条件下,考察硫脲浓度对钯反萃取率的影响,试验结果如图9所示㊂㊃552㊃Copyright ©博看网. All Rights Reserved.湿法冶金 2023年6月图9 硫脲浓度对钯反萃取率的影响由图9看出:硫脲浓度在0.1~1.0m o l /L 范围内,随硫脲浓度升高,钯反萃取率逐渐升高,大部分钯被反萃取至水相,钯反萃取率达80%以上,钯可被有效回收㊂2.3 S 201的循环使用性能为了考察合成S 201的循环使用性能,用12.5%S 201+87.5%磺化煤油萃取料液30m i n后,再用0.5m o l /L 硫脲反萃取负载钯有机相,之后将有机相用蒸馏水洗涤2次后重复使用,循环萃取 反萃取过程,S 201的循环使用性能试验结果如图10所示㊂可以看出:S 201循环使用8次后,钯萃取率仍达90%以上,萃取性能没有明显下降㊂说明所合成的S 201是一种高效的钯萃取剂,具有良好的循环使用性能㊂图10 S 201的循环使用性能3 结论用自制二异戊基硫醚(S 201)萃取剂可从含铂族金属汽车尾气废催化剂浸出液中回收钯㊂在有机相组成为12.5%S 201+87.5%磺化煤油㊁萃取相比V o /V a =1/5㊁搅拌速度700r /m i n㊁萃取时间30m i n 条件下,钯萃取率高达90%以上,钯和铂㊁铑的分离系数相对较高,萃取分离效果较好㊂适宜条件下,用硫脲溶液反萃取负载钯有机相,钯反萃取率达80%以上㊂S 201循环使用8次后,钯萃取率仍达90%以上,S 201循环使用性能较好㊂通过S 201一步萃取和硫脲反萃取能实现含铂族金属的废汽车尾气催化剂浸出液中钯与铂㊁铑的有效分离,同时高效提取钯㊂参考文献:[1] T A G HV A I E N A ,S A N A E E P U R H ,E B A D IA A ,e ta l .R e c o v e r y of p r e c i o u s m e t a l sf r o m i n d u s t r i a l w a s t e w a t e r t o w a r d s r e s o u r c er e c o v e r y a n de n v i r o n m e n t a ls u s t a i n a b i l i t y :a c r i t i c a l r e v i e w [J ].D e s a l i n a t i o n ,2022,527.D O I :10.1016/j.d e s a l .2021.115510.[2] 余建民.国内钯㊁铂的二次资源回收现状与对策[J ].资源再生,2007(1):46-47.[3] D E MA R C OJ ,C A D O R EJS ,V E I T H M ,e t a l .L e a c h i n g of p l a t i n u mg r o u p m e t a l sf r o m s p e n t a u t o m o t i v e c a t a l y s t s u s i n g o r g a n i ca c i d s [J ].M i n e r a l sE n g i n e e r i n g ,2020,159.D O I :10.1016/j .m i n e n g.2020.106634.[4] B I R L O A G A I ,V E G L I O F .A n i n n o v a t i v e h yb r i d h y d r o m e t a l l u r g ic a la p p r o a c hf o r p r e c i o u s m e t a l sr e c o v e r y f r o m s e c o nd a r y re s o u r c e s [J ].J o u r n a lof E n v i r o n m e n t a l M a n ag e m e n t ,2022,307.D O I :10.1016/j.j e n v m a n .2022.114567.[5] 李骞,胡龙,杨永斌,等.从失效催化剂中回收钯的试验研究[J ].湿法冶金,2017,36(1):41-45.[6] 周廷熙.稀贵金属二次资源回收工艺的清洁化升级综述[J ].贵金属,2020,41(增刊1):114-119.[7] 丁龙,杨建广,闫万鹏,等.从堇青石型失效汽车尾气催化剂中富集铂族金属试验研究[J ].湿法冶金,2018,37(5):376-383.[8] P A I V A A P .R e c y c l i n g o f p a l l a d i u mf r o m s p e n tc a t a l ys t s u s i n g so l v e n te x t r a c t i o n :s o m ec r i t i c a l p o i n t s [J ].M e t a l s ,2017,7(11):505-521.[9] 雷刚,夏兴旺,陈善文.铂钯分离技术研究发展概述[J ].铜业工程,2018(1):59-61.[10] 杨新周,杨子仙,胡秋芬,等.钯分离富集方法研究进展[J ].云南化工,2013,40(1):30-35.[11] 王靖芳,冯彦琳,窦丽珠,等.N 503为载体的乳状液膜提取钯(Ⅱ)的研究[J ].稀有金属,2001,25(1):68-70.[12] 张腾,张善辉,赵祝鹏,等.用二乙酰二肟从银电解液中选择性沉淀钯试验研究[J ].湿法冶金,2022,41(4):308-311.[13] 孙冬兰,江林根.离子交换法分离铂㊁钯㊁铑㊁铱[J ].离子交换与吸附,1993(3):267-275.[14] 白向林,杨泉,吴喜龙,等.溶剂萃取法从含微量贵金属废液中回收铂钯[J ].有色金属(冶炼部分),2023(2):82-85.[15] R E D D YB R ,R A J U B ,L E EJ Y ,e ta l .P r o c e s sf o rt h es e p a r a t i o na n dr e c o v e r y of p a l l a d i u m a n d p l a t i n u m f r o m ㊃652㊃Copyright ©博看网. All Rights Reserved.第42卷第3期戴雨彤,等:从汽车尾气废催化剂浸出液中提取钯试验研究s p e n t a u t o m o b i l ec a t a l y s t l e a c hl i q u o ru s i n g L I X84Ia n d A l a m i n e336[J ].J o u r n a lo f H a z a r d o u s M a t e r i a l s ,2010,180(1/2/3):253-258.[16] 闫江梅,董庆,张之翔.多组分废催化剂中钯的分离工艺研究进展[J ].化工进展,2014,33(9):2478-2483.[17] N G U Y E N T H ,S O N U C H ,L E E M S .S e pa r a t i o n o f P t (Ⅳ),P d (Ⅱ),R h (Ⅲ)a n dI r (Ⅳ)f r o m c o n c e n t r a t e d h y d r o c h l o r i ca c i d s o l u t i o n sb y so l v e n t e x t r a c t i o n [J ].H y d r o m e t a l l u r g y,2016,164:71-77.[18] 余建民.贵金属萃取化学[M ].北京:化学工业出版社,2010:91-94.[19] P A NL ,Z HA N GZD.S o l v e n t e x t r a c t i o n a n d s e pa r a t i o no f p a l l a d i u m (Ⅱ)a n d p l a t i n u m (Ⅳ)f r o m h y d r o c h l o r i ca c i d m e d i u m w i t hd ib u t y l s u l f o x i d e [J ].M i n e r a l sE n g i n e e r i n g,2009,22(15):1271-1276.[20] 王世雄,徐艳,吴万富,等.二异戊基硫醚萃钯过程中少量铂发生共萃原因的探讨[J ].稀有金属材料与工程,2016,45(增刊1):63-67.[21] WU SJ ,X I E M J ,Z HA N G Q ,e ta l .I s o p e n t yl -s u l f i d e -i m p r e g n a t e d n a n o -M n O 2f o r t h e s e l e c t i v e s o r p t i o n o f P d (Ⅱ)f r o m t h el e a c h i n g l i qu o ro fo r e s [J ].M o l e c u l e s ,2017,22(7).D O I :10.3390/m o l e c u l e s 22071117.E x t r a c t i o no f P a l l a d i u mf r o mL e a c h i n g S o l u t i o no fA u t o m o b i l eE x h a u s tW a s t eC a t a l ys t D A IY u t o n g 1,2,L I UJ i a n p e n g 1,2,F E N GS h a o p i n g 1,2,3,WU N a 1,2,3,F A N X i n g x i a n g1,2,3(1.S c h o o l o f C h e m i s t r y a n dR e s o u r c e sE n g i n e e r i n g ,H o n g h eU i v e r s i t y ,M e n gz i 661199,C h i n a ;2.I n t e r n a t i o n a l J o i n tL a b o r a t o r y o f S o u t h e a s tA s i aR a r e a n dP r e c i o u sM e t a lN e w M a t e r i a l s o fY u n n a nP r o v i n c e ,M e n gz i 661199,C h i n a ;3.E n g i n e e r i n g R e s e a r c hC e n t e r f o rC l e a nE x t r a c t i o na n d H i g hV a l u e o f Wa s t eP r e c i o u sM e t a l C a t a l y s t s o f Y u n n a nP r o v i n c eH i g h e rE d u c a t i o nI n s t i t u t i o n s ,M e n gz i 661199,C h i n a )A b s t r a c t :T h er e c o v e r y o f p a l l a d i u mf r o m a u t o m o b i l ee x h a u s tc a t a l y s tc o n t a i n i n gp r e c i o u s m e t a lb yu s i n g d i i s o a m y l s u l f i d e (S 201)a se x t r a c t a n tw a ss t u d i e d .T h ee f f e c t so fo r g a n i c p h a s ec o m po s i t i o n ,e x t r a c t i o n p h a s er a t i o n V o /V a ,s t i r r i n g s p e e d ,e x t r a c t i o nt i m eo nt h er e c o v e r y of p a l l a d i u m w e r e s t u d i e d .T h e r e s u l t s s h o wt h a t t h e p a l l a d i u me x t r a c t i o n r a t e c a n r e a c h a b o u t 90%u n d e r t h e c o n d i t i o n so f o r g a n i c p h a s eo f12.5%S 201+87.5%s u l f o n a t e dk e r o s e n e ,e x t r a c t i o n p h a s er a t i o V o /V a o f1/5,s t i r r i n g s pe e dof 700r /m i na n d e x t r a c t i o n t i m eo f 30m i n .P l a t i n u ma n d r h o d i u mr e m a i n i nr a f f i n a t e ,a n d p a l l a d i u m i se f f e c t i v e l y s e p a r a t e df r o m p l a t i n u m a n dr h o d i u m.A f t e r8c y c l e s ,t h e p a l l a d i u m e x t r a c t i o n r a t e i s o v e r 90%b y t h e s y n t h e s i z e dS 201,s h o w i n ggo o d r e u s e p e r f o r m a n c e .T h i sm e t h o d i s s i m p l e a n d e a s y t o o p e r a t e ,a n d c a n e f f e c t i v e l y ex t r a c t p a l l a d i u mf r o ml o wc o n c e n t r a t i o no f a u t o m o b i l e e x h a u s t c a t a l ys t .K e y wo r d s :a u t o m o b i l ee x h a u s t w a s t ec a t a l y s t ;l e a c h i n g s o l u t i o n ;e x t r a c t i o n ;s e p a r a t i o n ;p a l l a d i u m ;pl a t i n u m ;r h o d i u m ㊃752㊃Copyright ©博看网. All Rights Reserved.。

水热法浸出废钯炭催化剂中钯的工艺研究

2018年8月 贵 金 属 Aug. 2018第39卷第3期Precious MetalsV ol.39, No.3收稿日期:2017-10-27第一作者:张 菁,男,硕士研究生,研究方向:稀贵金属材料。

E-mail :747674668qq@.com *通讯作者:胡 劲,男,博士,教授,研究方向:稀贵金属材料。

E-mail :894559377qq@.com水热法浸出废钯炭催化剂中钯的工艺研究张 菁1,胡 劲1 *,段云彪1,李 军1,王玉天2(1. 昆明理工大学 材料科学与工程学院,昆明 650093;2. 昆明珀玺金属材料有限公司,昆明 650093)摘 要:以王水作为浸出剂,研究了水热法浸出废钯炭催化剂中钯的工艺。

采用正交实验方法研究了反应时间、反应温度、王水用量等条件对钯浸出率的影响。

通过单因素实验,确定出在实验范围内最佳的工艺参数为:温度90℃、反应时间3 h 、液固比40 mL/g ,在此条件下,钯的浸出率在99%以上。

由于采用密闭的回收体系,在较好解决环境污染的同时还可回收试剂,降低成本。

关键词:有色金属冶金;钯;水热法;废钯炭催化剂;王水浸出中图分类号:TF836 文献标识码:A 文章编号:1004-0676(2018)03-0038-04Extracting Palladium From Spent Palladium -Carbon Catalyst by Hydrothermal MethodZHANG Jing 1, HU Jin 1 *, DUAN Yunbiao 1, LI Jun 1, WANG Yutian 2(1. School of Material Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China;2. Kunming Posh metal materials Co. Ltd., Kunming 650093, China)Abstract: The hydrothermal extraction of palladium from waste palladium-carbon catalyst was carried out in aqua regia as the leaching agent. The effect of reaction time, reaction temperature and amount of aqua regia on the palladium leaching rate was investigated by orthogonal experiment. From single factor experiments, the process parameters were optimized within the experimental range. The palladium leaching rate was 99% , when the hydrothermal extraction was conducted in a sealed reactor, at 90℃ for 3 hours with a liquid-solid ratio of 40 mL/g. By using the sealed environment the reagents were recycled while pollutants could be reduced.Key words: non-ferrous metallurgy; palladium; hydrothermal method; spent palladium carbon catalyst; aqua regia工业上钯炭催化剂应用广泛,且用量很大。

氧化铝载体废催化剂回收钯的工艺研究

不同浸出体系对钯浸出率的影响如表1

氯酸钠对含钯废

98%。

但是,采用王水体系浸出,后续钯提纯过程需要对浸出液进

也使提纯时间延长,另外采用王水浸出对浸出设备的要求较高。

而采用盐双氧水体系浸出,浸出过程浸出试剂的加入量和反应速度难以控制,易发生冒槽。

采用盐酸+

体系浸出,反应过程平稳且浸出率高,因此,最佳反

钯浸出率(%)

98.45

99.13

98.15

在此温度下,

氧化铝废催化剂浸出最佳温度为)

%

(

率

出

浸

Variations on Viscosity of Ionic Liquids Investigated

Simulation Calculations[J].Industrial & Engineering Chemistry Research,2015,(54):10854-10862.

采用可再生胺法

2016,10

国内外烟气脱硫技术综述

我国石油产品非

当代化工,2014,43

柴油低温临界

石油炼制与化工,。

炼油厂废催化剂提炼金属的方法

炼油厂废催化剂提炼金属的方法引言炼油厂废催化剂是一种被废弃的催化剂,通常含有大量的金属元素,如铂、钯、铑等。

废催化剂的处理既涉及环境保护,也涉及对金属资源的回收利用。

本文将介绍一种炼油厂废催化剂提炼金属的方法,以实现资源的可持续利用。

方法一:酸浸法酸浸法是一种常用的废催化剂提炼金属的方法。

其步骤如下: 1. 收集炼油厂废催化剂,并进行初步处理,包括剔除杂质和破碎催化剂颗粒。

2. 将处理后的废催化剂投放进酸浸槽中,加入稀硫酸等强酸,并加热搅拌。

3. 经过酸浸作用,金属元素与酸中的离子发生反应,形成相应的金属盐。

4. 通过过滤或离心等方法分离出金属盐溶液和固体残渣。

5. 对金属盐溶液进行适当处理,如中和、析出等,以得到金属的纯度较高的沉淀物。

6. 通过进一步的处理,如过滤、洗涤、干燥等,最终获得纯净的金属粉末。

方法二:氢还原法氢还原法是另一种常见的废催化剂提炼金属的方法。

它的步骤如下: 1. 将收集到的炼油厂废催化剂进行初步处理,剔除杂质,并破碎催化剂颗粒。

2. 微细催化剂与氢气进行反应,在高温高压的条件下,金属元素与氢气发生氧化还原反应。

3. 在反应过程中,金属元素被还原出来,生成金属粉末或合金的形式。

4. 将还原后的金属粉末进行后续处理,包括过滤、洗涤、干燥等步骤,以得到纯净的金属粉末。

优缺点比较酸浸法和氢还原法都是常用的废催化剂提炼金属的方法,它们各有优缺点。

-酸浸法操作简单,金属提取率高,但存在废酸处理难题,对环境有一定影响。

- 氢还原法虽然需要较高的温度和压力,但对环境的影响较小。

此外,氢还原法可以直接得到金属粉末或合金,避免了金属盐后续处理的环节。

结论炼油厂废催化剂提炼金属的方法主要包括酸浸法和氢还原法。

通过这两种方法,可以将废催化剂中的金属元素提取出来,实现对金属资源的回收利用。

在选择合适的方法时,需要考虑金属提取率、环境影响、操作难度等因素,并结合具体情况做出决策。

钯铂催化剂提炼

钯铂催化剂提炼

钯铂催化剂是一种常用的催化剂,用于多种化学反应中。

钯铂催化剂的提炼可以通过以下步骤进行:

1. 收集废旧的钯铂催化剂:从工业生产过程中产生的废旧催化剂可以作为提炼的起始材料。

这些废旧催化剂通常含有一定量的钯和铂,但也可能含有其他杂质。

2. 清洗和处理:废旧催化剂通常需要经过清洗和处理以去除表面的污垢和杂质。

这可以通过浸泡、洗涤和筛选等方法来实现。

3. 浸泡:清洗后的催化剂可以浸泡在酸性溶液中,以溶解钯和铂。

常用的溶液包括盐酸和硝酸等。

浸泡的时间和条件可以根据具体情况进行调整。

4. 沉淀:通过控制溶液的pH值和温度,可以使溶解的钯和铂沉淀下来形成固体。

这个固体可以通过过滤或离心等方法分离出来。

5. 干燥和熔融:沉淀的固体可以进行干燥以去除残留的水分。

然后,可以使用高温熔融的方法将固体中的钯和铂分离出来。

6. 精炼:从熔融的钯铂合金中,可以通过不同的物理和化学方法进一步精炼钯和铂。

这包括溶解、电解、还原和纯化等步骤,以获得高纯度的钯和铂。

需要注意的是,钯铂催化剂的提炼是一个复杂的过程,需要专业的

设备和技术。

此外,提炼过程中需要合理处理产生的废液和废气,以确保环境友好和安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2003年 2 月 The Chinese Journal of Process Engineering Feb.2003废催化剂选择法浸渣中提取钯新工艺杨建文1, 钟海云1, 赵绚1, 钟晖1, 李荐1,戴艳阳1,苗建力2(1. 中南大学冶金科学与工程学院,湖南长沙 410083;2. 瑞能热电有限公司,广东茂名 525011)摘要:在含钯废催化剂的选择溶解法废弃渣中,仍然残留10~100 g/t的Pd,本文分析了可能存在的5个动力学因素(重新吸附、自发扩散、水解、取代、包裹),提出并实验证明采用弱碱性溶液和强配位剂转型是很有效的. 对于磨细至–150目的样品,钯含量由51.6 g/t降低至1.2 g/t,对于同品位球形颗粒料,槽浸渣钯含量降低至3.0 g/t,浸出率分别达97.7%和94.2%;活性炭(AC)直接吸附浸液中的钯,富氧焚烧载钯AC后,采用氨络合法可制得纯度>99.95%的钯粉. 此工艺具有设备要求低、流程简单、金属回收率高等特点.关键词:废催化剂;选择性浸取;动力学因素;工艺;钯中图分类号:TF111.31 文献标识码:A 文章编号:1009–606X(2003)01–0048–051 前言从废催化剂中回收钯的湿法工艺路线主要有两条:其一,溶解载体法,即先用H2SO4,NaOH 等溶解氧化铝载体,再从残渣回收钯. 此工艺金属回收率高,可回收载体成份,但流程复杂,投资大,非综合性专业回收厂家一般较少采用. 其二,选择溶解法,一般步骤为:在1000~1100o C 温度下煅烧排除有机物,用煮沸的甲醛或甲酸溶液还原高价氧化钯,盐酸介质加入强氧化剂(如HNO3, NaClO3, NaClO, H2O2, Cl2等)直接浸取,浸液还原得粗钯,粗钯精制可以得到纯度大于99.9%的钯产品. 此工艺具有流程简单、回收率满意(96%~99%)、设备投资小、生产效率高等特点,为大多数厂家所采用. 据调查,虽然选择溶解法具有较为满意的浸出率,但浸出率不稳定,浸渣中仍含有10~100 g/t的钯,有的甚至高达200 g/t,直接丢弃无论从技术上还是经济上都很不合理[1].本文探讨了选择溶解法废渣中钯含量高的动力学原因,采用弱碱性介质、强配位剂浸取、活性炭吸附分离、化学精制等措施,对其进行再次处理,并将研究结果用于100 t规模实验,结果满意,所得钯粉可用于催化剂和电子行业.2 实验原料及工艺实验原料为经过选择法直接浸取过的球形氧化铝颗粒(φ5~7 mm),其主要成份见表1.表1 废催化剂选择溶解法浸渣分析结果Table 1 Contents of the selectively leached residue of waste catalystloss Others Water Element Al2O3 SiO2 Pd IgnitionContent (%) 90.88 3.07 51.6 g/t 2.68 little 3.4 活性炭(AC)为杏核质,粒度4~10目,比表面积1100 m2/g,庆化集团产;氰化钠为兰州化学工业公司产; 精制所用化学试剂均为分析纯,其余过程均采用化学纯试剂.原则工艺为:氰化浸出→ AC吸附→焚烧载钯AC →精制→钯粉.收稿日期:2002–09–14, 修回日期:2002–12–27作者简介:杨建文(1968–), 男, 甘肃省宁县人, 博士研究生, 工程师, 从事冶金、材料、化工等研究,E-mall: zhy@.3 机理探讨3.1 浸出过程本文认为,可能有5个动力学方面的因素导致了选择溶解法废渣内仍滞留较多钯:(1) 浸取时金属元素虽被转化为离子态,但由于载体仍具有巨大的内面积,在通常条件下仍将重新吸附部分金属离子;(2) 外部体系对毛细管内扰动较小,扩散速度较慢;(3) 由于采用强酸浸取,载体被部分溶解,洗涤时介质酸度降低,硅、铝发生水解而影响毛细管的畅通,使[PdCl4]2–扩散受阻;(4) 洗涤时氯离子浓度降低,[PdCl4]2–中的配位体Cl–被H2O部分取代生成含不同水分子数的水合配阴离子,或全部取代后生成水合阳离子,使其扩散性能减弱;(5) 在煅烧时,γ–Al2O3向α–Al2O3转化时被包裹. 可见,因素(1)~(4)与工艺过程及其化学变化密切相关,要有效弱化或消除各因素,就不应该重复原工艺,而必须采取与原工艺相异的措施.由于Cl–是Pd(II)的弱配位剂(其lgβ[PdCl2– =15.7),如果以强配位剂取代Cl–,钯配离子将愈趋4]稳定,扩散速度将加快,也极有可能使载体对钯离子的吸附作用减弱. CN–是极强的钯离子配位剂(其lgβ[Pd(CN)2– =42.3),但常温下从矿石或浮选精矿中氰化溶解铂钯并不理想[2],我们认为在选择溶4]解法废弃渣中,钯主要以氯配离子形式存在,形态较为简单,在常温下用较低浓度CN–来取代Cl–应该是容易的,配位取代反应如下:[PdCl4]2– + 4CN–→ [Pd(CN)4]2– + 4Cl–. (1) 另外,如果将原来的酸性体系改为碱性体系,载体的环境发生了较大的变化,其对钯的吸附作用可能被削弱,而且毛细管内Al(OH)3的铝酸化也可以使其对扩散过程的不利影响消除,考虑到强碱性条件下,Al(OH)3会大量进入溶液,应采用较弱碱性介质,这也恰好符合氰化法条件. 因此,采用氰化法从酸性选择法废渣中再次提取残留钯应该是可行的.3.2 吸附过程在湿法冶金中,用吸附剂从浸液中分离富集有价成份是一种简捷而经济的方法,AC用于氰化提金工艺已相当普遍[3],最近国内也有用预处理活性炭分离富集[PdCl4]2–和[Pd(CN)4]2–的报道[4]. 由于Pd与Cu, Au等元素具有许多相似的性质,本文证明与氰化浸金中活性炭的使用非常类似,未经氧化预处理的活性炭也能很好地从氰化液中吸附钯,而且具有吸附速度快、选择性好、富集率高等优点.3.3 化学精制用HCl+H2O2溶解载钯AC烧渣,采用氨络合法[1],可制得纯度>99.95%的纯钯.4 实验结果及讨论4.1 小实验4.1.1实验方法在常温下,置200 g样品于1000 ml烧杯中,加入20 ml 3.0% NaCN溶液, 补加水到600 ml,用石灰调至pH=9.0,用玻璃棒手动搅拌几秒钟,静置2 h后,分离浸液,测定.4.1.2浸出条件的选择(1) 体系选择:以200 g原料,分别加600 ml H2O, HCl, HCl–NaCl, NaCN等浸出剂,放置2 h,结果见表2. 表2说明,改变浸出剂类型,可以不同程度地促进钯离子进入溶液,而弱碱性氰化钠体系最为有效.表2 浸出剂选择Table 2 Selection of leaching reagentsLeaching reagents H 2O HCl HCl+NaCl NaCN Composition (ω, %) pH ≈3.0 5% 5%~10% 0.1% (pH=9.0)Pd in solutions (mg/L)0.722.168.5317.09(2) 氰化钠浓度和时间选择:图1和2显示,只要C NaCN ≥0.03%, 静置浸出1 h 以上即能获得满意的浸出率,说明以CN –取代Cl –是非常有效的,而且有试剂和时间消耗较少的优点.0.00.5 1.0 1.5 2.020406080100P d l e a c h e d (%)Leaching time (h)(3) 酸度选择:以不同pH 值的介质分别进行浸出实验,钯浸出率没有明显变化. 但是当pH ≥10.0时,由于空气中CO 2在浸液表面上水解,会在浸液表面析出CaCO 3;同时由于浸液中[AlO 2]–随pH 值提高相应增加,与钙形成大量难溶性Ca(AlO 2)2. 这样,浸液为难溶盐的过饱和溶液,一旦条件稍有变化,还会有大量固体析出,势必影响后续的活性炭吸附过程(见图3). 又由于NaCN 水溶液在pH ≤7时,主要以容易挥发的HCN 形式存在[3],因而会产生氰化物的损失和毒害. 所以,浸出酸度选择在pH = 9.0~10.0为宜.20406080100P d l e a c h e d (%)[NaCN] (%)Fig.2 Correlation of leached Pd and leaching time图2 时间与浸出率的关系(4) 液固比选择:分别以0.5, 1.0, 2.0, 3.0的液固比进行实验,钯浸出率无明显变化,因此选 择L/S=0.5~1.0.另外,由于提高温度将加速氰化钠的分解[3],而常温下[PdCl 4]2–的CN –配位取代反应进行得很快,并且常温工艺还可以省去许多设备投资,所以宜直接采取常温浸出. 因此,最终选择的浸出条件为:常温,L/S = 0.5~1.0,pH=9.0~10.0,C NaCN =0.03%,t ≥1 h .重复实验氰化浸渣含钯量,对于球形颗粒原料,可降至3.0 g/t ,对于研磨至–150目的原料,浸泡20 min ,钯含量可降至1.2 g/t . 4.1.3 吸附用pH 值为8.0, 10.0, 12.0的浸出液(1000 ml, 含Pd 4.0 mg/L)分别加入4 g AC 进行吸附实验,结果见图3. 由图可见,当pH<9.5时,活性炭吸附[Pd(CN)4]2–的速度相对较快,当pH ≥10.0时,将导致活性炭吸附性能迅速降低.在含钯3.00 mg/L 、pH ≈9.0的1350 ml 浸液中,加入5 g AC ,室温搅拌14 h ,每2 h 测定1次溶液中钯含量;用pH ≈12.0的浸出液进行同样的吸附实验,然后用稀盐酸淋洗AC ,重新吸附pH ≈9.0的浸出液,结果见图4. 由图可见,用盐酸淋洗钙、铝等杂质,可以恢复AC 活性,经测定,淋洗液中不含钯.89101112405060708090P d a b s o r b e d (%)pH20406080P d a b s o r b e d (%)Absorbing time (h)图3 pH 对AC 吸附性能的影响 Fig.3 Effect of pH on AC absorptivity 图4 酸洗对AC 吸附性能的影响Fig.4 Effect of acid washing on used AC4.2 扩大实验实验设备主要为水泥浸出槽[13 m ×8 m ×(1.6~2.0) m ,底部斜率3%]、贫液槽(4 m ×4 m ×2 m)各1个,2个串联的钢质吸附柱(d =0.30 m ,l =2.0 m ,每柱可装AC 25 kg),清水泵1台,自设计富氧焙烧炉1台. 各实验设备依斜坡地势建造,并按浸出槽、吸附柱(旁路可通贫液槽)、贫液槽、水泵、浸出槽的顺序闭路串联,其中浸出槽最低部比吸附柱顶端高出2.0 m. 投料前应仔细检查各设备和管路,确保溶液畅通和无任何泄漏.浸出:100 t 原料分3次处理完,水量以高出原料上平面0.1~ 0.2 m 为宜, 此时循环浸液约15 m 3, 逐渐加入熟石灰,至循环液稳定在pH ≈9.0(不经过AC 吸附柱);然后逐渐加入氰化钠至浓度约0.03%~0.04%;调节AC 吸附柱阀门控制浸液流速约23 L/min ,实验期间溶液的自然水温为13~24o C.吸附:AC 吸附柱对Pd 的第1次吸附率为50%(Pd 含量由24.1 mg/L 降低为12.0 mg/L),此后吸附率逐渐降低,第6日吸附率降至5%,水泵强制逆向循环吸附5 h 后更换新炭,每槽实验约需25 d ,此时, 贫液含Pd 量降至约0.30 mg/L ,调节贫液pH ≥12.0,加入漂白粉,在浸出槽和贫液槽间循环2次,彻底氧化分解CN –后排放.精制:为了减少载钯炭焚烧后的灰份量,应先用盐酸浸泡,以除去大量钙、铝等杂质,然后水洗至中性. 将载钯活性炭富氧焚烧,得到富含钯的烧渣;将烧渣棒磨至–180目,甲酸预还原,HCl+H 2O 2溶解,过滤,滤液用锌皮还原得粗钯;用HCl+H 2O 2溶解粗钯,煮沸驱赶氧,稍冷却,滴加氨水,先生成肉红色的Pd(NH 3)4.PdCl 4沉淀,当继续加入氨水至pH=8.0~ 9.0时,肉红色沉淀消失,生成浅黄色的[Pd (NH 3)4]Cl 2溶液,过滤除去不溶性杂质,室温下逐渐加入盐酸至滤液pH ≈1.0,生成蛋黄色[Pd(NH 3)2]Cl 2沉淀,过滤,用5%(ϕ) HCl 洗涤可溶性杂质,沉淀加纯水浆化,重复氨水络合→盐酸沉淀步骤2~3次, 即可分离铜、镍、铁、硅、铝等杂质,所得[Pd(NH 3)2]Cl 2的重量法分析纯度依次为98.75%, 99.95%, 99.94%,用水合肼还原沉淀悬浮液得纯度>99.95%的海绵钯,产品符合GB1420–89之HPd–2要求.扩大实验结果见表3. 可见,新工艺具有方法有效、流程短、设备简单、试剂消耗少、结果比较满意等特点. 但实验周期较长,这是由于活性炭的吸附段数及其使用量太少所致,如果改为6个活性炭柱串联吸附或增加活性炭使用量,将会有效缩短规模化生产周期.表3 池浸实验结果Table 3 Results of pool leaching test Pd contentMaterial (g/t) Solution(mg/L)Residue(g/t)Leachingrecovery (%)Adsorptionrecovery (%)Pd in AC(g/kg)Percent ofash (%)Pd in ash(%)Refiningrecovery (%)Grossrecovery (%)51.6 24.1 3.0 94.2 99.0 9.85 1.2 82.1 99 92.35 结论(1) 废催化剂选择溶解法浸渣中仍残留大量钯,主要由于[PdCl4]2–被载体内表面重新吸附, 在毛细管内自扩散较慢, 洗涤时铝、硅水解产物阻塞毛细管, Cl–被H2O取代和焙烧时被包裹等5个动力学因素造成. 除包裹因素外,其余都与原工艺化学特点密切相关.(2) 采用与强酸性选择溶解法化学性质相反的氰化工艺,能有效克服选择溶解法的不足,可以取得满意的浸出率,而且新工艺具有流程短、设备简单、消耗低等优点.(3) 采用普通活性炭直接吸附氰化液中的钯,不仅可行,而且吸附速度快, 载钯量可达9.85 g/kg.(4) pH较高时,浸液中容易析出难溶性Ca(AlO2)2, CaCO3等而导致活性炭的吸附性能明显降低,用稀盐酸洗涤后可以恢复活性炭的吸附性能. 生产时要仔细控制浸液pH≈9.0,防止析出难溶性钙盐而影响活性炭的吸附率,而且为防止难溶性钙盐的积累,建议排放每批贫液.(5) 焚烧载钯活性炭,全湿法处理可以获得99%的精制回收率,产品满意.参考文献:[1] 刘时杰. 铂族金属矿冶学 [M]. 北京: 冶金工业出版社, 2001. 388–438.[2] Bruckard W J, McDonald K J, McInnes C M, et al. Platinum, Palladium, and Gold Extraction from Coronation Hill oreby Cyanidation at Elevated Temperatures [J]. Hydrometallurgy, 1992, 30: 211–227.[3] 孙戬. 金银冶金, 第二版 [M]. 北京: 冶金工业出版社, 1998. 129–146.[4] 郭淑仙, 胡汉, 朱云. 改性活性炭吸附铂和钯的研究 [J]. 贵金属, 2002, 23(2): 11–15.New Technology for Pd Recoveryfrom Selectively Leached Residue of Waste Palladium CatalystYANG Jian-wen1, ZHONG Hai-yun1,ZHAO Xuan1, ZHONG Hui1,LI Jian1, DAI Yan-yang1,MIAO Jian-li2(1. School of Metallurgical Science and Engineering, Central South University, Changsha, Hunan 410083, China;2. Rui-neng Thermoelectricity Limited Liability Company, Maoming, Guangdong 525011, China)Abstract: There is still 10~100 g/t Pd in the selectively leached residue of waste catalyst, and five factors are considered to probably cause the result: reabsorption, diffusion resistance in pores, hydrolysis, partial substitution, inclusion etc. Using weak alkaline leaching agent CN– as an alternative was proposed and testified to be effective. By this technique, Pd content in –150 mesh milled residue was dropped from 51.6 g/t to 1.2 g/t. In a 100 t scale vat leaching test with granular materials, Pd was dropped to 3.0 g/t. The leaching recovery is respectively 97.7% and 94.2%. Pd in leaching solution was directly adsorbed with AC (active carbon) with high absorption rate and good selectivity. Pd loaded AC was burned in oxygen-rich fire, and above 99.95% purity of Pd powder was made by the amino-complexing method. This technology has the features of simple process, less facilities required, high metal recovery and high product purity etc.Key words: selective leaching;waste catalyst; kinetics; technology; palladium。