氢化丁腈橡胶及其在汽车传动带中应用技术

氢化丁腈橡胶新材料的发展动向探微

超过了进 口产品的指标。N B R 2 9 0 5 是结合丙烯腈 含 量 为2 9 . 0±1 . 0 ∞% 、f - j 尼黏度 为 5 o~6 0 帕斯 卡 秒 的 中腈含 量 丁 腈橡 胶 ,主 要用 于 制作 发泡 绝

・

缘 材料 、耐 油软 管 、 隔膜 、滚 筒等 工 业用 品 以及

报载 日前, 由中国石 油石油化工研 究院 自

主 开 发 的新 型N B R 2 9 0 5 丁腈 橡 胶在 兰州 石 化 公司

6

氢 化丁腈 橡胶 新材 料 的发展 动 向探 微 实 现H N B R 国产化 已成为 行 业 当前一 项 重要 任务 , 也是橡 胶 制品企 业对H N B R 生产商 的殷 切期 望 。国

行 特 殊 加 氢 处 理 而 得 到 的 一 种 高 度 饱 和 的 弹 性

体。

日本 瑞翁 ( Z e 0 n )公 司早 在 7 O 年 代 就 开 展

了H N B R 的研究工作,1 9 7 8 年开发成功高活性,高

选择性的以二氧化硅为载体的钯催化剂,1 9 8 0 年 H N B R 生 产 中试 成 功 ,并 于 1 9 8 4 年4 月 在 日本 高 岗

腈与丁二烯共聚的合成橡胶 以下称N t 3 R 。这是一 种非结 晶性的典型 的耐油性橡胶 。N B R 的应用范 围很广除用作胶管、密封圈、油封等与油和燃料 油接触 的部件外还可用作炼钢胶辊 、造纸胶辊 、 树脂改性剂和粘合剂 以及 汽车用输油胶管和油封 材料 等 。而 氢化 丁腈 橡胶 ( H N B R ) 是 由丁腈 橡胶 进

性 好 、操作 安全 , 主要 用 于 汽车 、石 油 、航 空 航 天 等 领域 , 如用 作 汽车 油 封 、燃 油 系统 部件 、汽

氢化丁腈橡胶及其在汽车传动带中的应用

氢化丁腈橡胶及其在汽车传动带中的应用江苏省锡山市天益橡胶工业有限公司吴贻珍*摘要介绍了氢化丁腈橡胶品种牌号、性能特点、配合原理及在汽车传动带中应用情况。

关键词:氢化丁腈橡胶性能汽车传动带带传动氢化丁腈橡胶(HNBR)与传统的丁腈橡胶(NBR)相比,其分子结构中含有少量或不含碳碳双键(C=C),它不仅具有NBR的耐油、耐磨、耐低温等性能,而且还具有更优异的耐热氧老化、耐臭氧、耐化学介质、良好的动态性能等,是目前最具发展潜力的橡胶品种之一,在许多方面已取代了氟橡胶等其它特种橡胶,已广泛地应用于汽车、油田等工业领域。

尤其是汽车用传动带,已占其用量的50%以上。

HNBR最早由德国Bayer公司于1984年小批量生产,商品名为Therban;日本Zeon公司也在同年建厂生产,商品名为Zetpol;随后加拿大的Polysar 公司亦于1988年投产,商品名为Tornac(被Bayer 兼并,已无此牌号);我国兰化公司于1999年开发成功,牌号:LH-9901、LH9902。

目前,世界HNBR 总生产能力约7 500t/a,其中日本占五成、欧洲占三成、北美占二成。

在欧洲其消耗量55%为传动带、密封件20%、胶管11%、电缆5%、其它9%[1]。

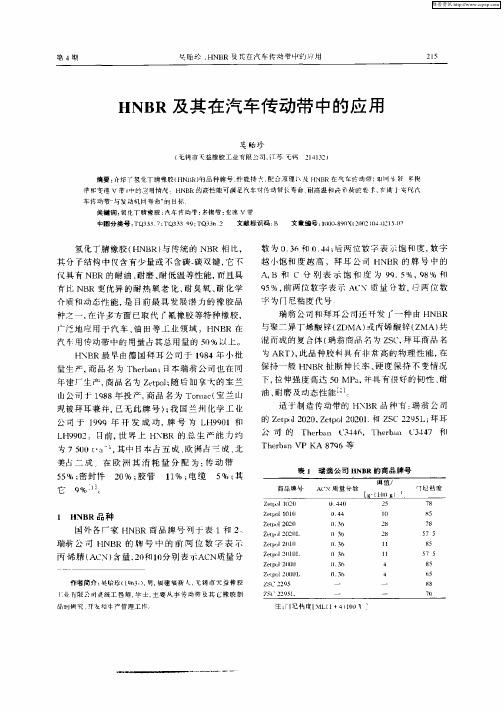

1 HNBR品种国外各厂家HNBR商品牌号列于表1、表2。

Zeon的牌号前两位数字表示丙烯腈(ACN)含量,20和10分别表示ACN含量36%和44%;后两位数字表示饱和度,数字越小饱和度越高,反之亦然。

Bayer的牌号A、B、C表示饱和度为99.5%、98%、95%,前两位数字表示ACN含量,后两位数字表示门尼粘度代号。

Zeon公司和Bayer公司还开发一种由HNBR 与聚二异丁烯酸锌(ZDMA)或丙烯酸锌(ZMA)共混而成的复合体(Zeon商品名为ZSC,Bayer商品名为ART),具有非常高的物理机械性能,在伸长率、硬度保持不变情况下,拉伸强度可高达50MPa,并具有高的韧性、耐油、耐磨及动态性能[2]。

氢化丁腈橡胶聚合物新技术

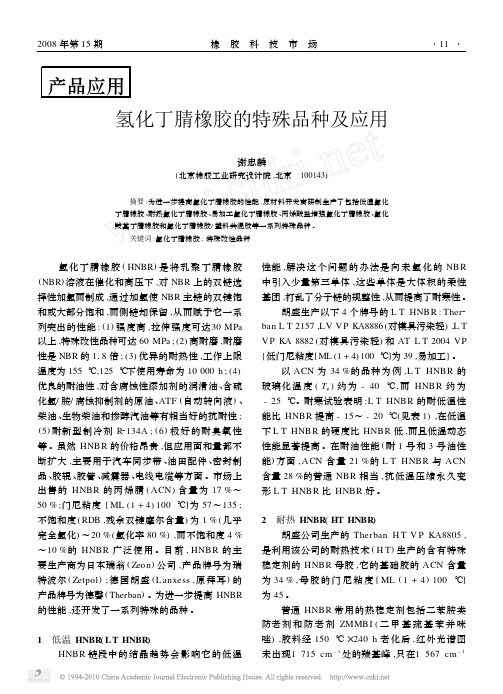

图 2为瑞 翁 公 司开 发 的 新 型 HNB 的分 子 R 结构 , 聚合 物链 中含 有 新 的 硫 化 点 单 体 , 新 型 该 HN R可 以通 过 调 整 这 种 硫 化 单元 的数 量 来 控 B 制 其交 联密度 , 而不影 响饱 和度 。 因此 , 用该 新型

化 HN R 以来 , 化 丁腈橡胶 已成为广 为 认 可 的 B 氢

高 性 能聚合 物 。由 于 HNB R具 有 优 异 的物 理 机

械 性 能 、 热性 、 耐 耐油 性 、 耐化学 品性 和耐 臭 氧性 ,

自其 商 品化 以来 , 已广泛 用 于 诸 如胶 带 、 管 、 胶 密 封件、 片、 膜 护套 和胶 辊 面胶 等 多种用 途 。汽 车密 封 领域 对耐 热 和 寿命 的要 求 越来 越 高 , 而满 足 此 要 求 的这些 密封 件 的一个 重要 性能是 压 缩永久 变

高饱和 时适量 通过交联 点调

1 本研 究 目的

为 了改 善 HNB 的压缩 永久 变形 , 设计 开 R 除

的残余双键

控交联密度

图 2 新 型 H B 的分 子结 构 N R

发 新型 聚合 物外 , 翁 公 司还 推 出 了新 的硫 化 体 瑞 系, 并且 已经 证 明新型 HNB R聚 合物在 密 封件 和

另 一方 面 , 和度 又 明显影 响热 老化 性 ( 饱 热老 化后

Z to 0 0 ep l 0 L进 行 了 比较 , 2 两者 都 含 有 3 丙 烯 6

腈 , 有相对 较 低 的 门尼粘 度 和 高 饱 和 度 。还将 具 低 温 品 级 Z T 1 7与 通 用 低 温 HNB Z to P 3 R( ep l

氢化丁腈橡胶过氧化物硫化体系的研究

氢化丁腈橡胶过氧化物硫化体系的研究1. 引言在橡胶工业领域,氢化丁腈橡胶是一种重要的合成橡胶材料,具有优异的耐油、耐磨和耐热性能,被广泛应用于汽车轮胎、密封圈等领域。

而过氧化物硫化体系作为一种新型的硫化体系,可以在低温下实现橡胶的硫化,同时提高橡胶产品的耐热性和耐老化性能。

本文将对氢化丁腈橡胶过氧化物硫化体系的研究进行全面评估和深度探讨,旨在为橡胶工业的发展贡献新的技术和理论支持。

2. 概述氢化丁腈橡胶氢化丁腈橡胶是一种聚合物材料,具有良好的化学稳定性和机械性能。

其主要特点包括优异的耐热性、耐油性和耐臭氧性,因此在汽车轮胎、密封件、软管等领域得到了广泛应用。

氢化丁腈橡胶的分子结构和特性为其在不同硫化体系中的应用提供了基础,而过氧化物硫化体系正是其中之一。

3. 过氧化物硫化体系的研究现状过氧化物硫化体系是近年来发展起来的一种橡胶硫化新技术,其通过过氧化物作为引发剂,在低温下实现了橡胶的硫化。

该体系的研究涵盖了过氧化氢、过氧化二异丙苯和过氧化苯甲酰等过氧化物的应用与反应机理,以及不同碳黑和填料对其硫化性能的影响等方面。

而对于氢化丁腈橡胶这一特殊材料的过氧化物硫化体系研究还相对较少,需要进一步深入探讨。

4. 氢化丁腈橡胶过氧化物硫化体系的研究进展目前针对氢化丁腈橡胶过氧化物硫化体系的研究主要集中在以下几个方面:首先是过氧化物引发剂的选择与反应机理研究,包括过氧化氢、过氧化二异丙苯和过氧化苯甲酰等过氧化物引发剂在氢化丁腈橡胶硫化中的应用及其反应机理;其次是硫化体系中填料和助剂的作用研究,如碳黑、硫化促进剂等对氢化丁腈橡胶过氧化物硫化的影响;最后是氢化丁腈橡胶过氧化物硫化体系的工艺优化及性能评价研究。

5. 对氢化丁腈橡胶过氧化物硫化体系的个人观点和理解在氢化丁腈橡胶过氧化物硫化体系的研究中,我认为需要重点关注硫化体系的耐热性和耐老化性能,尤其是在汽车轮胎等高温高压环境下的应用。

填料的选择和助剂的作用也是需要重点考虑的问题,其对硫化体系的影响将直接影响到橡胶制品的质量和性能。

氢化丁腈橡胶的应用及现状

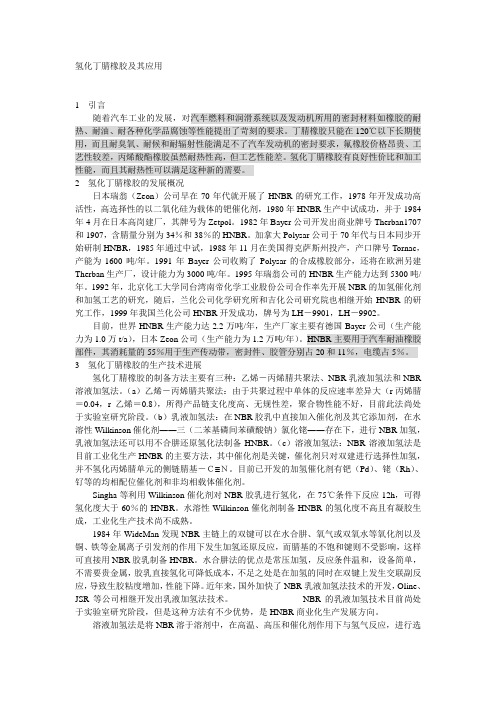

产品应用氢化丁腈橡胶的应用及现状颜晋钧(北京橡胶工业研究设计院,北京 100143) 摘要:氢化丁腈橡胶具有优异的耐油性、耐候性和耐介质性,介绍了氢化丁腈橡胶在石油工业和汽车工业方面的应用及国内外现状。

关键词:氢化丁腈橡胶;耐油性;耐介质性 氢化丁腈橡胶(HNBR)是对丁腈橡胶(NBR)主链双键有选择地氢化得到的。

自1977年德国拜尔公司公布HNBR制造方法的专利之后,日本瑞翁公司于1984年利用自己的技术也开始了正规的商品化生产。

商品化的HNBR一般按其丙烯腈含量和氢化率进行分类,有丙烯腈含量从17%~50%的品种,以及氢化率从80%至聚合物主链中几乎不含双键的99%以上的品种。

实际使用时可根据所要求的耐油性级别选择丙烯腈含量,根据所要求的耐热性、耐天侯性、耐化学品性等的级别选择氢化率。

HNBR的出现填补了普通NBR和氟橡胶之间使用温度的空白区域。

HNBR在保持NBR耐油性的同时,还改善了耐热性、耐介质性和耐候性,而且脆性温度要比NBR优异(HNBR的脆性温度可达-50℃),为解决极性橡胶的耐寒性开辟了一条新途径。

HNBR的耐寒性优于氟橡胶,且刚度低、工艺性能好、密度低,可以加入更多的填料。

HNBR的耐热性不如聚丙烯酸酯橡胶,但HNBR强度高,耐水性、耐磨性好,弹性和耐油性优越,特别是工艺性好。

目前,HNBR已成为倍受关注的新型密封材料,被广泛应用于石油工业、汽车工业等领域。

1 石油工业方面的应用近年来,油气井深度越来越大,井下环境和温度条件日益苛刻,要求橡胶制品必须耐受高温、高压以及硫化氢、甲烷、酸、蒸汽等的考验。

HNBR 在上述介质中的综合性能优于NBR和氟橡胶,具有高强度及与金属间良好的粘接性能,广泛用作石油开采橡胶制品,例如油井封隔器胶筒、超深井用潜油泵电缆护套、防喷器、定向采油用锭子电机、海洋石油钻井平台配套软管等。

湖北密封件厂通过生产深井密封胶筒、牙轮钻头环形密封圈的实践,对HNBR用于制造石油工业密封件的配方和工艺进行了探讨,使橡胶密封件在耐硫化氢和腐蚀液体、耐突然压降和高压变形、耐磨和耐高温方面得到提高。

氢化丁腈橡胶工艺流程

氢化丁腈橡胶工艺流程氢化丁腈橡胶是一种性能优异的橡胶材料,具有优良的耐热、耐油、耐磨等特性,广泛应用于汽车制造、航空航天、电子等领域。

其工艺流程主要包括原料准备、胶料混炼、挤出成型、氢化处理、后处理等环节。

一、原料准备1. 丁腈胶:作为氢化丁腈橡胶的主要原料,需要选择优质的丁腈橡胶作为基材。

2. 助剂:根据产品要求添加不同种类的助剂,如硫化剂、活化剂、填料、增塑剂等。

3. 油料:为了提高丁腈橡胶的柔软性和耐寒性,需要在胶料中添加适量的油料。

二、胶料混炼1. 将预先配好的丁腈胶、助剂和油料按比例加入混炼机中。

2. 在混炼机中进行高温混合,使各种原料均匀分散,并发生化学反应。

3. 控制混炼时间和温度,确保胶料的质量符合要求。

三、挤出成型1. 将混炼好的胶料送入挤出机中,通过挤出模具进行成型。

2. 调整挤出机的压力和速度,确保挤出的产品形状和尺寸符合要求。

3. 将挤出好的橡胶制品进行自然固化,等待氢化处理。

四、氢化处理1. 将挤出好的丁腈橡胶制品放入氢化装置中进行处理。

2. 调节氢化温度和时间,使丁腈橡胶的结构得到改变,提高其耐热性和耐油性。

3. 控制氢化处理的质量,确保产品的性能符合标准要求。

五、后处理1. 将氢化处理好的丁腈橡胶制品进行剪裁、打磨、包装等后处理工艺,提高产品的质量和外观。

2. 对成品进行质量检验,检查产品的尺寸、外观和性能等指标是否符合要求。

3. 将合格的产品送入仓库进行存放,待售出或下一道工序加工。

以上就是氢化丁腈橡胶的工艺流程,通过严格控制每个环节的质量和工艺参数,可以生产出高品质、性能优异的氢化丁腈橡胶制品,满足各种工业领域的需求。

氢化丁腈橡胶基础配方-概述说明以及解释

氢化丁腈橡胶基础配方-概述说明以及解释1.引言1.1 概述在全球范围内,氢化丁腈橡胶作为一种特殊的合成橡胶材料,具有优异的耐油、耐热、耐寒、耐臭氧性能,被广泛应用于汽车轮胎、橡胶密封制品、橡胶软管等领域。

本文旨在介绍氢化丁腈橡胶的基础配方设计原则和关键要点,以及其在不同应用领域中的具体应用情况,旨在帮助读者更深入地了解氢化丁腈橡胶的特性和应用。

1.2 文章结构本文将分为引言、正文和结论三部分。

在引言中,将介绍本文的背景和目的,帮助读者更好地理解氢化丁腈橡胶基础配方的重要性和应用价值。

在正文部分,将详细介绍氢化丁腈橡胶的特性和基础配方要点,同时探讨其在不同应用领域中的具体应用情况。

最后,在结论部分,将对本文的内容做出总结,并展望未来氢化丁腈橡胶在橡胶工业中的发展方向。

通过整体结构的安排,旨在全面而系统地介绍氢化丁腈橡胶基础配方的相关知识,为读者提供全面的了解和参考。

1.3 目的本文旨在深入探讨氢化丁腈橡胶的基础配方,通过对其介绍、要点和应用领域的详细分析,帮助读者全面了解这种特殊橡胶材料的特性和优势。

同时,通过对氢化丁腈橡胶的研究,可以为相关领域的工程师和科研人员提供参考和指导,促进氢化丁腈橡胶在实际应用中的进一步发展和创新。

我们希望通过本文的撰写,能够为读者带来有益的知识和启发,推动氢化丁腈橡胶在工业领域的广泛应用和推广。

2.正文2.1 氢化丁腈橡胶介绍:氢化丁腈橡胶是一种特殊的合成橡胶,也被称为HNBR。

它是通过对丁腈橡胶进行氢化处理而得到的,氢化处理可以降低橡胶的不饱和度,提高其耐热性、耐油性和耐臭氧性能。

氢化丁腈橡胶具有良好的耐磨耗性、耐高温性、耐油性和耐臭氧性能,因此在汽车、航空航天、石油化工等领域有着广泛的应用。

它可以被用于制造密封件、O型圈、振动吸收器等零部件,以及耐油管道、密封垫等产品。

由于氢化丁腈橡胶具有优异的耐磨损性能和耐化学品性能,因此在一些高要求的工业领域中得到了广泛应用。

氢化丁腈橡胶开发与生产方案(二)

氢化丁腈橡胶开发与生产方案一、实施背景随着科技的不断发展,高分子材料在各个领域的应用越来越广泛。

氢化丁腈橡胶(HNBR)作为一种高性能的高分子材料,具有优异的耐油、耐热、耐磨、耐臭氧等性能,被广泛应用于汽车、石油、化工、机械、电子、航空航天等领域。

目前,国内HNBR市场主要依赖进口,因此,开展HNBR的开发与生产具有重要的战略意义和经济价值。

二、工作原理HNBR是由丁腈橡胶(NBR)经过氢化处理而得到的一种高分子材料。

氢化处理是指在一定温度和压力下,将NBR 中的双键与氢气发生加成反应,使分子链中的双键饱和度提高,从而改善其性能。

具体来说,氢化处理使得HNBR的分子链结构更加规整,分子间作用力增强,从而提高了其耐热性、耐磨性、耐臭氧性等性能。

三、实施计划步骤1. 原料准备:准备丁腈橡胶(NBR)原料,并根据需求进行配料。

2. 混炼:将NBR原料放入密炼机中,加入适量的助剂,进行混炼。

混炼的目的是使原料充分混合均匀,同时提高橡胶的可塑性。

3. 压片:将混炼好的橡胶放入压片机中,进行压片。

压片的目的是使橡胶具有一定的形状和厚度,便于后续的加工处理。

4. 硫化:将压好的橡胶片放入硫化机中,在一定的温度和压力下进行硫化处理。

硫化的目的是使橡胶分子链之间形成化学键连接,从而提高橡胶的物理性能和化学稳定性。

5. 氢化:将硫化好的橡胶片放入氢化反应釜中,在一定的温度和压力下进行氢化处理。

氢化的目的是使橡胶分子链中的双键与氢气发生加成反应,从而提高橡胶的耐热性、耐磨性、耐臭氧性等性能。

6. 后处理:将氢化好的橡胶片进行切割、打磨、包装等后处理工序,得到最终的HNBR产品。

四、适用范围HNBR因其优异的性能特点,被广泛应用于以下领域:1. 汽车工业:HNBR主要用于汽车密封件、O型圈、油封等部件的生产。

其优异的耐油性和耐高温性能能够满足汽车发动机等高温部件的密封要求。

2. 石油工业:HNBR可用于制作石油开采设备中的密封件、O型圈等部件。

高饱和丁腈橡胶介绍

高饱和丁腈橡胶—HNBR(一)氢化丁腈橡胶(HNBR)也叫做高饱和丁腈橡胶与传统的丁腈橡胶(NBR)相比,其分子结构中含有少量或不含碳碳双键(C=C),它不仅具有NBR的耐油、耐磨、耐低温等性能,而且还具有更优异的耐热氧老化、耐臭氧、耐化学介质、良好的动态性能等,是目前最具发展潜力的橡胶品种之一,在许多方面已取代了氟橡胶等其它特种橡胶,已广泛地应用于汽车、油田等工业领域。

尤其是汽车用传动带,已占其用量的50%以上。

一、氢化丁腈橡胶(Hydrogenated nitrile rubber)氢化丁腈橡胶因烃链上的不饱和双键被氢化还原成饱和键,故也称高饱和丁腈橡胶,代号HNBR或HSN。

二、历史HNBR最早由德国Bayer公司于1984年小批量生产,商品名为Therban;日本Zeon公司也在同年建厂生产,商品名为Zetpol;随后加拿大的Polysar公司亦于1988年投产,商品名为Tornac(被Bayer兼并,已无此牌号);我国兰化公司于1999年开发成功,牌号:LH-9901、LH9902。

目前,世界HNBR总生产能力约7 500t/a,其中日本占五成、欧洲占三成、北美占二成。

在欧洲其消耗量55%为传动带、密封件20%、胶管11%、电缆5%、其它9%[1]。

三、制造方法:氢化丁腈橡胶制法有三:即乳液加氢化、丙烯腈-乙烯共聚法和丁腈橡胶乳液加氢法三种。

前两法尚在试验阶段,后一种制法已实现工业化。

丁腈橡胶乳液加氢法就是将制成的丁腈橡胶溶解,然后进行催化加氢而制得。

目前多致力于乳液催化加氢技术。

四、品种牌号国外生产氢化丁腈橡胶的厂家有日本瑞翁公司,德国Bayer公司和加拿大Polysar公司三家。

瑞翁公司牌号Zetpol HSN后缀以四位数字,前两位数字表示丙烯腈含量,10和20分别表示高和中高丙烯腈含;后两位数字表示碘值或不饱和度,10或20分别表示饱和度为95%和90%,数字后的字母L表示门尼粘度值低。

hnbr组成、特点、及主要用途

hnbr组成、特点、及主要用途摘要:一、hnbr 简介1.组成成分2.特点二、hnbr 的主要用途1.用于制作高性能轮胎2.作为润滑油的添加剂3.应用于其他橡胶制品正文:hnbr(氢化丁腈橡胶)是一种高性能的合成橡胶,由丁腈橡胶经过氢化处理而制成。

它具有良好的耐油、耐磨、耐高温和耐化学品腐蚀性能,因此在许多领域都有广泛的应用。

首先,hnbr 的主要组成成分是丁腈橡胶。

丁腈橡胶是由丁二烯和丙烯腈共聚而成的,具有较好的耐油性能。

经过氢化处理后,hnbr 的耐油性能得到进一步提高,使其在许多苛刻的工况下都能保持良好的性能。

hnbr 的特点主要表现在以下几个方面:1.优异的耐油性能:hnbr 的耐油性能比普通丁腈橡胶更高,可以在油类介质中长时间工作而不发生溶胀和龟裂。

2.良好的耐磨性能:hnbr 的耐磨性能比普通丁腈橡胶提高了20% 左右,使其在磨损环境下具有更长的使用寿命。

3.较高的耐高温性能:hnbr 的耐高温性能比普通丁腈橡胶提高了30% 左右,使其在高温环境下仍能保持良好的性能。

4.耐化学品腐蚀性能:hnbr 对许多化学品具有较好的耐腐蚀性能,使其在化工领域具有广泛的应用。

hnbr 的主要用途包括:1.用于制作高性能轮胎:由于hnbr 具有优异的耐油、耐磨和耐高温性能,因此被广泛用于制作高性能轮胎。

这种轮胎在高速行驶、恶劣路面和高温环境下都能保持良好的性能,提高了行驶安全性和舒适性。

2.作为润滑油的添加剂:hnbr 可以作为润滑油的添加剂,提高润滑油的抗氧化性能和抗磨损性能,从而延长润滑油的使用寿命。

3.应用于其他橡胶制品:hnbr 还可以用于制作各种橡胶制品,如密封圈、垫片、O 形圈等。

氢化丁腈橡胶国产化及其应用--詹正云

氢化丁腈橡胶的国产化及其在橡胶制品中的应用(赞南科技(上海)有限公司,上海,)【摘要】Zhanber-HNBR是由赞南科技(上海)有限公司生产并推向市场的高性能氢化丁腈橡胶,具有各种不同丙烯腈含量、饱和度和门尼粘度的牌号和品级。

配方试验结果表明,Zhanber-HNBR在硫化胶物理机械性能方面与国外同类型产品无大的差异,通过产品实际应用试验说明:Zhanber-HNBR可用于同步带、密封件等橡胶制品的生产。

本文将着重介绍氢化丁腈橡胶Zhanber-HNBR的物理化学特性以及产品应用实验结果。

关键词:Zhanber-HNBR;氢化丁腈橡胶;同步带;密封件1.前言氢化丁腈橡胶(HNBR)是一种综合性能极好、最具发展潜力的特种橡胶和战略物资,具有优良的耐油性、耐腐蚀、耐氧化、耐高温、尤其是耐低温性能以及优异的拉伸强度和机械加工性能,在高铁、航空、新能源、汽车、石油等重大工业领域具有其他材料无法替代的广泛应用。

随着产业技术水平的提高,我国HNBR 的市场需求量呈快速上升的局面,但目前我国市场的HNBR产品全部依赖进口,极大地制约了其国内应用领域产业化发展的规模。

赞南科技(上海)有限公司利用自主研发的具有国际领先水平的“詹氏催化剂”系列产品,成功实现了HNBR产品的国产化,开发出一系列常规和特殊型号、品名为“詹博特”的氢化丁腈橡胶(Zhanber-HNBR)产品,产品有关的各项性能指标达到国际同等水平,可直接替代国外二家垄断企业的同类产品。

赞南同时还开发了加工性能优良好的低门尼粘度产品,加氢度可达到90-99.5%。

与此同时,赞南科技(上海)有限公司还联合国内高校、研究院所及橡胶专业生产厂家,采用Zhanber-HNBR针对橡胶密封件、橡胶同步带等产品,进行了一系列的材料和制品应用研究和开发工作。

随着我国“十二五”规划的发布,我国以高效可靠、低碳环保为宗旨,加快了对传统产业技术的更新换代,使一些重点行业获得了飞速的发展和进步,对配套材料的性能要求也就更加高。

HNBR

美占二 成 。 在 欧 洲 其 消 耗 量 分 配 为 : 动 带 传

5%; 5 密封件

9% : ¨

2 %; 0 胶管 1 % ; 1 电缆

5 ; % 其

表 1 瑞翁公司 HN R的商品牌号 B

1 HN R 品 种 B

氢 化丁腈 橡 胶 ( NB 与 传统 的 N R相 比, H R) B 其 分 子结构 中仅 含有少 量 或 不含碳 一 碳双键 , 它不 仅 具有 NB R的耐 油 、 耐磨 、 耐低 温 等性能 , 且具 而 有 比 NB R更优 异 的耐 热 氧老 化 、 臭 氧 、 化 学 耐 耐

国外各 厂 家 HN R商 品牌 号 列 十 表 1和 2 B 。 瑞翁 公 司 H R 的 牌 号 中 的 前 两 位 数 字 表 示 NB 丙 烯 腈 ( C 含 量 , 0 1 分别 表 示A N质 量分 A N) 2和 0 C

作者『 卉 : 奇 吴眙珍( 9 3) 男, 16 . , 幅建 福新人. 无锝 市天益橡 胶

ห้องสมุดไป่ตู้

混而成 的复 合体 ( 翁商 品名 为 Z C, 耳商 品 名 瑞 S 拜

为 AR , 品 种 胶 料 具 有 非 常 高 的 物 理 性 能 , T) 此 在

保持一 般 HNB R扯断 伸 长率 、 度保 持 不变情 况 硬 下, 伸强 度 高达 5 a 并具 有很好 的韧性 、 拉 0 MP , 耐 油 、 磨及 动 态性能 j 耐

有限 刊 高 缎 工 程 师 . 士 , 要 从 事 传 动 带 及 其 它 橡 胶 制 学 主

品的 研 究 、F 和 牛 声 管 理 工 作 。 丁_ 芷

维普资讯

国外汽车传动带技术最新进展

国外汽车传动带技术最新进展国外汽车传动带技术最新进展无锡贝尔特胶带有限公司吴贻珍、蔡伟摘要:本文对近几年来国外汽车传动带最新技术发展作了简介。

汽车传动带主要往高性能、长寿命、节能、低排放和低噪音及集成化模块式等方向发展。

关键词:汽车传动带多楔带同步带进展0.前言汽车传动带是汽车发动机重要的零部件,也是传动带重要的组成部分。

可以说,传动带的许多技术进步和发明与汽车工业的发展息息相关,如V带发明,切边V带、多楔带和同步带的快速发展,氢化丁腈橡胶(HNBR)在同步带应用、三元乙丙橡胶(EPDM)在多楔带应用等,都是为了适应汽车工业最新技术要求而获得迅速发展的。

近年来,由于全球气候变暖、环境保护和对汽车舒适性要求,节能、排放和NVH(噪音、振动和平稳)是汽车工业主要话题。

如何提高燃料利用率和减少废气排放、提高维修周期一直是汽车工业研究目标,这些技术包括多阀门(Multivalve Engines,MVES)和变阀门(Variable Valve Timing ,VVT)技术[1]、催化转换器、42V发电/启动集成电机(integrated starter alternator,ISA)[2]、直喷式柴油发动机和240 000 Km甚至300 000 Km维修周期[3]等。

这些技术进步对汽车零部件的性能要求也相应提高和苛刻,汽车传动带也不例外。

为了适应这些变化,国外一些著名传动带厂家对汽车传动带进行了许多改进和性能提高。

本文对近几年来,国外汽车传动带的一些最新研究进展作些简介。

1.1.齿形多楔带[4]齿形多楔带类似于齿形切边V带,即在楔部切成齿形,以提高带的曲挠性能及带散热性能,可明显提高带使用寿命。

固特异公司研究表明,相同的氯丁橡胶(CR)材料多楔带,高温疲劳试验普通多楔带66h,有齿多楔带可达167h[3]。

有齿多楔带还可降低对带的装配精度要求。

但有齿多楔带在使用时通过带轮会带进带出空气流,产生有节奏的气流声。

氢化丁腈橡胶的研究进展

氢化丁腈橡胶的研究进展氢化丁腈橡胶(HNBR)是一种合成橡胶,是丁腈橡胶(NBR)与氢化处理的产物。

HNBR具有较高的耐油性、耐热性和耐化学品性能,使其成为广泛应用于汽车、石油化工、航空航天等领域的重要材料。

本文将对氢化丁腈橡胶的研究进展进行综述。

一、氢化丁腈橡胶的合成方法HNBR的合成方法主要有两种,一种是通过对丁腈橡胶进行氢化反应得到,另一种是直接将合成的聚合物进行环氧化反应后再进行氢化处理。

氢化反应通常在存在催化剂的条件下进行,常用的催化剂包括铂、钯等。

氢化反应可以选择采用碱性条件或酸性条件进行,不同的条件会对氢化率、分子量以及分子结构等性能产生影响。

二、HNBR的物理性能HNBR相比于NBR具有更优异的耐油性能,可以在高温和严苛的工况下长期运行。

同时,HNBR的抗磨性能、拉伸强度和耐燃性等性能也得到了显著的提升。

HNBR的硬度范围广,可以根据不同应用场景的要求进行调整,从而适应不同的工程需求。

三、HNBR的改性方法为了进一步提高HNBR的性能,研究者们进行了大量的改性工作。

其中包括添加纳米填料、掺入其他橡胶或塑料、化学交联等方法。

纳米填料的添加可以显著提高HNBR的力学性能和耐磨性能;与其他橡胶的共混可以改善HNBR的加工性能和耐热性能;化学交联可以提高HNBR的耐油和耐腐蚀性能。

四、HNBR在汽车领域的应用HNBR在汽车领域的应用主要包括密封件、橡胶件和胶带等。

由于HNBR具有优异的耐油性和耐高温性能,使其适用于汽车发动机密封件、燃油系统管道和O型圈等部件的制造。

HNBR还可以用于制造真空制动系统的密封圈和橡胶管件等。

此外,HNBR在制动液和冷却液等介质中的稳定性也得到了广泛的检验和应用。

五、HNBR的研究展望虽然HNBR已在许多领域得到了广泛应用,但仍然存在一些问题亟待解决。

首先,HNBR在制备过程中的合成杂质和副产物会对其物理性能产生不利影响,如提高了硬度、降低了拉伸强度等。

其次,HNBR的加工性能和黏合性仍然有待提高。

氢化丁腈橡胶的特殊品种及应用

料的压缩永久变形明显改善 。

实践证明 ,使用 H T HNB R 母胶 (用量小于

10 份) ,可使 HNB R 的耐热性能提高 10~20 ℃,

使其耐热性能高达 165 ℃,在 165 ℃下保持其性

能达到 1 000 h ,即相当于使用寿命延长 100 %~

200 %。H T HNB R 对硫黄或过氧化物不干扰 ,

91 ( + 1 %) 4. 3 ( - 26 %)

良好

注 :1) 门尼粘度 [ ML (1 + 4) 100 ℃] 为 70 ; 2) 括号内数据为 A T HNBR 性能值与普通 HNBR 性能值的差率 。

2008 年第 15 期 橡 胶 科 技 市 场 ·13 ·

在 HNBR 中 加 入 的 二 甲 基 丙 烯 酸 锌 ( Zn2 MAA) 会产生原位聚合 ,实现纳米级分散状态 ,生 成的聚二甲基丙烯酸锌在与已交联的 HNBR 大 分子之间接枝聚合 ,从而获得极佳的物理性能。 这种 HNBR/ ZnMAA 纳米复合弹性体的拉伸强 度大于 50 M Pa ,拉断伸长率大于 500 % ,可以在 苛刻条件下使用 (例如用于坦克履带板衬胶等) 。

氢化丁腈橡胶 (2)

氢化丁腈橡胶简介氢化丁腈橡胶(Hydrogenated Nitrile Butadiene Rubber,HNBR)是一种合成橡胶,由合成橡胶领域的科学家开发出来,以满足特定的工业需求。

氢化丁腈橡胶在耐油性、耐热性、耐化学品等方面具备优异的性能,因此在汽车、航空航天、石油化工等领域得到广泛应用。

本文将介绍氢化丁腈橡胶的特性、制备方法、应用领域以及优缺点。

特性1. 耐油性氢化丁腈橡胶具有极佳的耐油性,可以在高温、高压和恶劣的工作环境下保持其性能稳定。

这使得氢化丁腈橡胶成为汽车发动机密封件、油封等耐油性要求较高的零部件的理想材料。

2. 耐热性HNBR具有优异的耐热性能,在高温环境下仍然可以保持良好的性能。

一般情况下,HNBR的使用温度范围可达-40℃至150℃,在一些特殊的应用场合下,甚至可以达到200℃。

3. 耐化学品性HNBR对于酸、碱等广谱化学物质具有较好的耐受性。

它可以在很多腐蚀性介质中长时间工作,不会因接触化学物质而引发化学反应。

4. 抗老化性HNBR具有较好的抗氧化和抗紫外线性能,其寿命更长。

这使得HNBR在户外设备、气候变化较大的环境下依然能够保持其原有的性能。

5. 弹性良好HNBR具有很好的弹性,即使在高温、高压情况下也能保持较好的弹性变形性能。

这使得HNBR广泛应用于密封件、振动隔离垫等领域。

制备方法氢化丁腈橡胶的合成方法通常是通过在丁腈橡胶的分子链上引入氢原子而实现的。

在这个过程中,需要使用催化剂来催化反应,以实现橡胶分子链上部分或全部丁烯基转化为丁烯基氢化物。

这样一来,氢化丁腈橡胶的分子链就引入了更多的饱和键,提高了其耐热性、耐油性等性能。

应用领域HNBR由于其优异的性能,在许多工业领域得到了广泛应用:1. 汽车行业氢化丁腈橡胶被广泛应用于汽车行业,特别是引擎系统中的耐油密封件。

它可以承受高温高压下的恶劣环境,保护引擎的正常运行。

2. 航空航天在航空航天领域,HNBR广泛应用于液压密封件、燃料储存系统等需要耐热、耐油性能的部件。

氢化丁腈橡胶及其应用

氢化丁腈橡胶及其应用1引言随着汽车工业的发展,对汽车燃料和润滑系统以及发动机所用的密封材料如橡胶的耐热、耐油、耐各种化学品腐蚀等性能提出了苛刻的要求。

丁腈橡胶只能在120℃以下长期使用,而且耐臭氧、耐候和耐辐射性能满足不了汽车发动机的密封要求,氟橡胶价格昂贵、工艺性较差,丙烯酸酯橡胶虽然耐热性高,但工艺性能差。

氢化丁腈橡胶有良好性价比和加工性能,而且其耐热性可以满足这种新的需要。

2氢化丁腈橡胶的发展概况日本瑞翁(Zeon)公司早在70年代就开展了HNBR的研究工作,1978年开发成功高活性,高选择性的以二氧化硅为载体的钯催化剂,1980年HNBR生产中试成功,并于1984年4月在日本高岗建厂,其牌号为Zetpol。

1982年Bayer公司开发出商业牌号Therban1707和1907,含腈量分别为34%和38%的HNBR。

加拿大Polysar公司于70年代与日本同步开始研制HNBR,1985年通过中试,1988年11月在美国得克萨斯州投产,产口牌号Tornac,产能为1600吨/年。

1991年Bayer公司收购了Polysar的合成橡胶部分,还将在欧洲另建Therban生产厂,设计能力为3000吨/年。

1995年瑞翁公司的HNBR生产能力达到5300吨/年。

1992年,北京化工大学同台湾南帝化学工业股份公司合作率先开展NBR的加氢催化剂和加氢工艺的研究,随后,兰化公司化学研究所和吉化公司研究院也相继开始HNBR的研究工作,1999年我国兰化公司HNBR开发成功,牌号为LH-9901,LH-9902。

目前,世界HNBR生产能力达2.2万吨/年,生产厂家主要有德国Bayer公司(生产能力为1.0万t/a),日本Zeon公司(生产能力为1.2万吨/年)。

HNBR主要用于汽车耐油橡胶部件,其消耗量的55%用于生产传动带,密封件、胶管分别占20和11%,电缆占5%。

3氢化丁腈橡胶的生产技术进展氢化丁腈橡胶的制备方法主要有三种:乙烯-丙烯腈共聚法、NBR乳液加氢法和NBR 溶液加氢法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氢化丁腈橡胶及其在汽车传动带中的应用 发布:2008-6-6 10:44:41 来自:模具网浏览:次氢化丁腈橡胶(HNBR)与传统的丁腈橡胶(NBR)相比,其分子结构中含有少量或不含碳碳双键(C=C),它不仅具有NBR的耐油、耐磨、耐低温等性能,而且还具有更优异的耐热氧老化、耐臭氧、耐化学介质、良好的动态性能等,是目前最具发展潜力的橡胶品种之一,在许多方面已取代了氟橡胶等其它特种橡胶,已广泛地应用于汽车、油田等工业领域。

尤其是汽车用传动带,已占其用量的50%以上。

HNBR最早由德国Bayer公司于1984年小批量生产,商品名为Therban;日本Zeon 公司也在同年建厂生产,商品名为Zetpol;随后加拿大的Polysar公司亦于1988年投产,商品名为Tornac(被Bayer兼并,已无此牌号);我国兰化公司于1999年开发成功,牌号:LH-9901、LH9902。

目前,世界HNBR总生产能力约7 500t/a,其中日本占五成、欧洲占三成、北美占二成。

在欧洲其消耗量55%为传动带、密封件20%、胶管11%、电缆5%、其它9%[1]。

1 HNBR品种国外各厂家HNBR商品牌号列于表1、表2。

Zeon的牌号前两位数字表示丙烯腈(ACN)含量,20和10分别表示ACN含量36%和44%;后两位数字表示饱和度,数字越小饱和度越高,反之亦然。

Bayer的牌号A、B、C表示饱和度为99.5%、98%、95%,前两位数字表示ACN含量,后两位数字表示门尼粘度代号。

Zeon公司和Bayer公司还开发一种由HNBR与聚二异丁烯酸锌(ZDMA)或丙烯酸锌(ZMA)共混而成的复合体(Zeon商品名为ZSC,Bayer商品名为ART),具有非常高的物理机械性能,在伸长率、硬度保持不变情况下,拉伸强度可高达50MPa,并具有高的韧性、耐油、耐磨及动态性能[2]。

适于制造传动带的品种有:Zeon公司的Zetpol 2020、Zetpol 2020L、ZSC 2295L;Bayer公司的Therban C3446、Therban C3447、Therban VP KA 8796等。

表1 Zeon公司HNBR的商品牌号表2 Bayer公司HNBR的商品牌号*双键残余量(Residual double bond content)** C3467与ZDMA共混母料2 HNBR性能特点[3]HNBR通过配方调节,其性能可在较大范围内变化,其典型性能如表3所示,其拉伸强度比CR、NBR高,而ZSC甚至达到PU的水平;HNBR的耐热空气老化性优异,并与其饱和度有关,饱和度越高耐热越好。

HNBR在150℃×42d的老化条件下扯断伸长率仍然保持50%,拉伸强度实际上未变化、硬度(邵尔A)只增加11°。

特别是,不象其它橡胶,温度对NHBR的硬度和模量影响不大,这一点非常重要,汽车同步带要求在一定的温度和速度范围内,带应保持初始张力下的形状,以防带与带轮产生“时间滞后(Time lag)”现象[4]。

HNBR的长期动态性能稳定,试验表明,给定使用寿命为1000h时,各耐油橡胶的使用温度如表4所示。

HNBR还具有良好的耐臭氧、耐天候老化、耐化学品性能,并具很好的压缩永久变形性能和溶胀性能。

HNBR动态性能优异,其裂口增长明显低与CR。

HNBR耐磨性能优越,这是由于HNBR具有非常高的拉伸积,而拉伸积与耐磨指数正比,因此HNBR是优良的耐磨橡胶材料[5]。

表3 HNBR硫化胶的代表性能表4 在给定使用寿命为1000h各种耐油橡胶的的使用温度3 HNBR的配合HNBR对补强剂和增塑剂用量的响应程度几乎与NBR相同,只是HNBR达到的物理机械性能要高些。

炭黑多采用快压出等炉法炭黑,增塑剂用量与HNBR对增塑剂的最大吸收能力有关(如表5),一般为其最大吸收能力的50%~60%。

表5 HNBR中增塑剂的最大吸收量氢化度在96%HNBR只能用过氧化物、树酯或高能辐射进行硫化(交联)。

硫黄硫化比过氧化物硫化具有更高的拉伸强度、伸长率、撕裂强度和更好的动态性能,以及与织物或金属骨架材料更高的粘合性。

用过氧化物硫化,压缩永久变形低得多并极大地提高了HNBR 的耐热性能。

HNBR硫黄硫化一般采用低硫高促(SEV)或硫黄给予体(EV)硫化体系。

过氧化物用量为5~15份,再加1~20份助交联剂如TAC、TAIC或N,N‘-间苯撑双马来酰胺等。

硫黄硫化和过氧化物硫化性能对比如表5[6]4 HNBR的粘合HNBR由于开发时间较短,因此对其与纤维及金属的粘合技术还处于开发研究阶段。

试验表明,采用硫黄硫化的HNBR胶料,其粘合性能比过氧化物硫化要高得多,这是由于胶料中的硫元素易与纤维或金属材料起化学反应。

但是,如果采用常规的浸胶处理技术,还是达不到满意的粘合效果。

而且由于浸渍薄膜耐热性较差,难以充分发挥HNBR优异的耐热性能特点。

用于HNBR粘合的纤维粘合处理一般采用HNBR胶乳,这是由于HNBR胶乳能够与HNBR母胶完全相容的缘故。

当交联剂扩散到界面上后,浸渍层和橡胶母胶产生硫化反应,形成真正的化学粘合。

表2为不同的胶乳对芳纶与涤纶粘合的影响。

可以看到采用HNBR胶乳处理的芳纶与涤纶的粘合性能比用其它胶乳好得多。

另据专利报道,通过对HNBR进行化学改性如引入恶唑啉(oxazo- line)的官能团[9],能使HNBR与玻璃纤维的粘合力提高41%10]。

表6 HNBR硫黄硫化和过氧化物硫化性能对比现代汽车由于对节能、环保、舒适、安全等的要求越来越高,使得整个发动机室结构复杂、紧凑,工作时温度较高,其中的橡胶件应具有耐高温的性能。

随着发动机润滑技术的改进,润滑油中采用了新的添加剂,因此对发动机中的橡胶件的耐油性能提出了更高的要求。

另一方面,较长的维修期,对橡胶件的耐久性的要求也越来越高。

现代汽车要求橡胶件在一定的耐油条件下能在—40℃~+150℃传动带是汽车重要的橡胶件,包括OHC发动机用的时规带即同步带,汽车辅助传动用的汽车V带和多楔带,以及新近发展的无级变速机构(CTV)用的变速V带。

汽车传动带原先使用的综合性能较好的氯丁橡胶,由于其耐热性欠佳,已无法达到上述的性能要求,取之为HNBR替代。

表7 不同胶乳浸渍处理Twaron1001(芳纶)和 Diolen 163S(涤纶)对HNBR剥离力影响,N/2cm*()系剥离后附胶量4.1.同步带[2,3]自1975年HNBR首件专利公布以来,HNBR已逐渐发展成为当今世界汽车同步带生产首选的标准弹性体材料。

日本HONDO公司于1985年首次生产出装备有以HNBR为基材制作的传动带的新型汽车。

德国BWM公司亦于1997年通过由日本进口的HNBR同步带而成为欧洲第一家装有HNBR同步带的汽车生产厂家[1]。

90年代后期,全世界汽车工业发展迅速,市场竞争激烈,汽车生产厂家纷纷想方设法通过最大限度地延长凸轮轴传动同步带的使用寿命来提高汽车发动机的工作性能,目前,世界上几乎所有的汽车生产厂家都在通过采用HNBR同步带来提高汽车的产品质量。

实践证明,在一般行驶条件下HNBR同步带的工作寿命可达100 000~150 000km,德国CONTITECH公司采用HNBR/ZMA与芳纶短纤维配合制造HSN-POWER®寿命HNBR同步带在汽油机使用,其寿命已达240 000km,已接近与“发动机同寿命”的目标。

现代汽车对同步带的具体要求是:(1)耐久性提高1.5倍以上;带宽降低20%;耐热性提高10℃。

同步带是由橡胶、纤维抗拉体(玻璃纤维或芳纶)和尼龙齿布组成的复合体。

表8、9中列出适用于汽车同步带几种橡胶对比实验配方和结果。

可以看出,HNBR制造的同步带无论是疲劳寿命,还是耐水性能均比氯丁橡胶和氯磺化聚乙烯制造的同步带性能好的多。

未来的汽车对同步带的要求还要高,其要求是:使用寿命达250 000~300 000km;使用温度—35~150℃,瞬时高温可答175℃;耐油性≥CR;150℃下使用寿命可达3000h,而且在提高耐油性能时不牺牲其低温性能,带齿的动态储存模量≥1.4MPa。

要达到如此高的条件,只有采用过氧化物硫化的HNBR/甲基丙烯酸锌复合物与芳纶短纤维补强的复合材料,甚至要用到以芳纶纤维浆补强的乙烯丙烯酸弹性体(AEM) 才能达到。

表8 汽车同步带几种橡胶对比实验配方和硫化胶性能硫化胶性能表9 同步带成品试验结果*乳胶为氯磺化聚乙烯(CSM)乳胶4.3 变速V带{14,15}无极变速机构(CVT)是汽车理想的变速机构,它与传统的齿轮和油压自动变速机构(力矩控制)截然不同,是有带轮与皮带构成的无极变速机构。

这种无极变速机构的皮带原来是用金属皮带。

金属皮带需要在润滑油中使用,而改用橡胶V 带则可不必,且橡胶V带比金属皮带制造费用低,保养使用均为方便,因此成为各厂商竞相研究开发对象。

但汽车用变速V带要传递很高的扭矩,一般的橡胶V 带难以胜任。

如1000ml的发动机达到最大转矩时,V带必需能经受2.0Mpa的侧压力,而一般V带只能承受0.4~0.5Mpa。

要达到如此高的模量,只能用HNBR加芳纶短纤维并提高粘合胶的模量来解决。

汽车用变速V带目前尚处于研究开发阶段。

表10为HNBR变速V带胶料配方和硫化胶性能。

表10 HNBR变速V带胶料配方及性能汽车传动带是重要的汽车橡胶件,尤其是汽车同步带。

氢化丁腈橡胶的高性能,最大限度地满足了现代汽车对传动带长寿命、耐高温、高负荷的要求。

预计汽车原装用同步带、多楔带将全部用HNBR制造,并最终达到与“汽车发动机同寿命” 的水平,即使用寿命达到250 000~300 000km目标。

另外,CVT用变速V带亦将有大的发展。

参考文献1 Magg H HNBR als Elastomer für Antribsriemen,Kautschuck+Gummi Kunststoffe,1997,50(6):4632 Sachio H Structure and Mechanical Properties of HNBR/ZincDi-Methacrylate Polymer Blends Toward 2000 Kasetsart University,August 18 thru 20, 19973 Michael E.W Synchronous Belt compounds:The New Benchmark in dynamic performance Meeting Paper No.67 of 144th Meeting of the Rubber Division,ACS,Orlando,Florida,OCT.26-29,1993.4 陈士朝氢化丁腈橡胶的结构与性能,橡胶工业,1992,39(10):628~6335 石原贡著,刘爱堂译氢化丁腈橡胶的摩擦、磨耗, 橡胶参考资料,1996,26(3):26~306 Brown T A著,吴贻珍译具有最佳耐热性和最大负载能力的HNBR同步带胶料配合,胶带工业,1994,(12):15~217 Janssen H著,刘秋莲译有关聚酯和芳纶与EPDM及HNBR粘合的界面形态,橡胶参考资料,1997,27(1):55~598 吴贻珍汽车用传动带技术进展,橡胶工业,1992,39(5): 299~3039 Fulton J Adducts of an aminoalcohol and nitrile rubberU.S.Pat.4,879,352,198910 Brown T Fibre reinforced belt,U S Pat. 5,051,299, 199111.Dalgarno K W Power Transmission Belt Performance and Failure,RubberChemistry and Technology, 1998,71(3):55912 吴昕多楔带轮系的布置、计算和寿命分析,汽车技术1997(2):5~1113.日本专利特开昭62—101616。