GEN015 风险评估表-货物作业值班

物资部—风险评估表

内容项目序号 风险环节 仓库管理风险因素 火灾风险原因:1、部份消防器材老化,更换不及时;2、烟雾报警系统不能用,发生火灾不能及时发现及时控制;风险分析 3、老化路线更换不及时;4 、员工安全意识差,仓库禁烟禁火不彻底。

结果:发生火灾,造成人身伤害,给公司造成巨大的经济损失。

严重程度(S )等级 分值风险评估 高 4风险系数(RPN )32是否可 接受发生概率(P )等级 分值较高 2控制措施发现难度(D )分值非常高风险等级中等4是否衍生 新风险风险控制风险沟通风险审评风险回顾1、建立健全消防管理制度,加强监管;2、对责任部门人员加强安全培训, 对烟雾报警器消防器材进行定期检查与更换;3、定期举行消防演习, 提升员工救火及自救能力;4、对违反公司仓库消防安全管理制度的, 严肃处理,绝不姑息。

相关部门采购部、 生产部、 综合办、 销售部、 人事部是否进行有效的控制是沟通结论各相关部门已知晓本风险点,分别在各相关职能范围注意防范。

是否达到预期效果否部门经理:郭永超 日期: 2022 年 5 月 20 日等级是是内容 项目风险因素 风险环节1 、物品摆放方法错误,超量存放; 2、防护不当;3 、易燃、易爆、有毒物品混放。

物资管理浮现的原因及导致的后果:原因:1 、仓管人员缺少相应的安全意识;2、仓库库容有限;风险分析 3 、仓管缺少相关技能及专业知识。

后果:1、物资布局不合理,错误的摆放对本来就紧张的库容造成更大的压力;2、防护不当会对原料及产品造成伤害;3、易燃、易爆品有火灾隐患,有毒物品污染其它物资。

风险评估风险控制风险沟通风险审评风险回顾严重程度(S )等级 分值高 4风险系数(RPN )24是否可 接受发生概率(P )等级 分值中 3控制措施发现难度(D )等级 分值可能性大 2风险等级中等是否衍生 新风险1、严格按照 6S 管理对物品定点定位存放;2、定期对部门人员进行培训,提高仓管人员是 是3 、对易燃易爆有毒物品隔离存放。

GEN015 风险评估表-货物计量

环境污染 Pollution 较小影响 Slight affect 局部影响 Partial Affect 严重影响 Serious Affect 重大影响 Grave Affect

严重性×可能性=风险因素 Risk factor = Likelihood of occurrence X Level of harm severity 1-2 非常低(1-2 Very low), 3-4低(3-4 Low),6-8 中(6-8 Medium), 9-12 高(9-12 High), 16非常高(16 Very High)

人员 Personnel 轻伤 Slight Injury 重伤 Extreme Injury 死亡一人 One Man Dead 多人死亡 Men Dead

财产 Property 较小损失 Slight Loss 局部损失 Partial Loss 严重损失 Serious Loss 重大损失 Large Loss

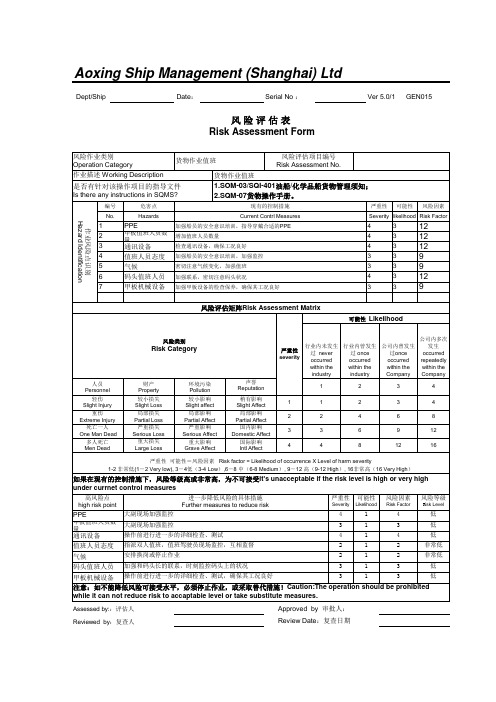

Aoxing Ship Management (Shanghai) Ltd

Dept/Ship Date: Serial No : Ver 5.0/1 SQR-GEN015

风险评估表 Risk Assessment Form

风险作业类别 Operation Category 作业描述 Working Description Is there any instructions in SQMS?

Severity

静电 人员 UTI 环境 液位 船舶的纵横倾

选择准确的舱容表进行算货 舱容表 注意:如不能降低风险可接受水平,必须停止作业,或采取替代措施!Caution:The operation should be prohibited while it can not reduce risk to accaptable level or take substitute measures. Assessed by::评估人 Reviewed by:复查人

风险评估表(概述) v1

风险评估表(工作活动概述)

动向

上机前拿清铁鞋3、移动大车前要鸣

笛,移机要有专人指挥4、机械设施影响大车行走必须将隐患消除后才能移机5、服从指挥手指挥,移机时

可容许

、修理前先切断电源2、戴好口罩3

换

砂轮片飞出人身伤

作业中经常检查钢丝绳受损情况,有受损情况及时更换2.作业人

理牢3、定期检查工索具4、吊装时安

排专人指挥

、车辆停放未刹牢2、吊装使用的工索、正确穿戴劳保用品,登高作业系

进度,移动大车时如有可能刮伤海轮设施要先收俯仰,听从指挥。

承包商供应商作业行为风险评估表

承包商供应商作业行为风险评估表背景承包商供应商是企业运营中不可或缺的合作伙伴。

然而,在与这些供应商合作过程中,企业需要面对的不仅仅是业务风险,还有供应商的作业行为所带来的风险。

这些作业行为风险包括但不限于潜在的安全、环保等问题。

因此,企业需要对承包商供应商的作业行为进行评估,以便在合作过程中降低风险,并保持企业运营的可持续性。

目的本文档旨在提供一个可供企业使用的承包商供应商作业行为风险评估表,以帮助企业对承包商供应商进行评估,并提出相应的管理措施,从而最大程度地降低风险,提高企业运营的安全性和稳定性。

评估内容本次承包商供应商作业行为风险评估将从以下几个方面进行考察:1.作业人员的资质与素质;2.采用的安全措施;3.物料管理;4.环保保障; 5.工期保证; 6.事故应急预案; 7.监管措施。

评估方法使用承包商供应商作业行为风险评估表进行评估。

承包商供应商作业行为风险评估表应包括全部评估内容,具体的评估方法如下:1.作业人员的资质与素质•学历、职业证书、个人资质等材料准备齐全;•了解人员工作经验、职业素质;•检验人员的工作技能、安全意识、责任心和团队协作能力等。

2.采用的安全措施•检验安全设备是否完备,是否符合安全要求;•检验供应商工作区域的安全防护措施是否到位;•检查压力容器、电器、机械设备等是否经过安全检验,并且是否符合要求。

3.物料管理•检查供应商的物料质量是否符合要求;•检查物料储存是否安全,是否易燃、易爆、有毒等风险;•检查物料的运输是否符合道路安全和交通标准。

4.环保保障•检查供应商的排污情况,是否符合法律规定;•检查供应商的废弃物处理情况,是否符合健康、安全、环境保护等相关标准;•检查供应商是否采用环保材料,是否对环境造成污染。

5.工期保证•检查供应商的工期安排是否合理;•了解供应商的作业进度,评估工程完成时间是否符合计划;•检查工程进度是否符合合同约定的交货期限。

6.事故应急预案•了解供应商事故应急预案情况;•评估供应商处理突发事件的能力;•是否具备切实可行的应急措施,并根据实际环境进行改进。

设备部

备注:(1)现场工作负责人必须在作业前对所有参与作业人员进行培训(受培训人员签字确认),并落实相关安全防护措施

工作;(2)时态:A-过去 B-现在 C-将来;(3)状态:A-正常 B-异常 C-紧急。

评价表

控制措施

负责人

穿戴必须的劳动保护用 品,吊车、叉车、行车 作业时保持一定的安全 距离,避让车辆;严格 按照操作规程执行,加 强自我保护意识,注意 意外突发情况

非常罕见地 暴露

BC

BC 稍有危险 BC 稍有危险 C 稍有危险

10

备品、备 砸伤、碰 可能性小, 每天工作时

库房

件

伤

完全意外 间内暴露

C

BC 稍有危险

11 耐火材料

可能性小, 每天工作时

砸伤、碰 完全意外 间内暴露

C

BC 稍有危险

库

耐火材料 伤

作业人员(签名/日期):

现场工作负责人(签名/日期):

关闭电源

库管员 工作人员 工作人员 工作人员

工作人员 库管员

落实氧气、乙炔独立存 放规定,入库前按标准 检测防止泄露;库房门 前设立安全警示牌,配 备灭火器

库管员

存取备品、备件时,要 佩戴好防护用品,注意 自身安全,防止砸伤、 碰伤。 存取备耐火材料时,要 佩戴好防护用品,注意 自身安全,防止砸伤、 碰伤。

伤害

2

柴油库、加 油、发油

火灾、爆炸

非常严重, 致人死亡

可能性小, 完全意外

非常罕见地 暴露

BC

C 稍有危险

3

纸袋库

火灾、

非常严重, 可能性小, 非常罕见地

致人死亡 完全意外

暴露

BC

C 稍有危险

4

仓库及搬运作业工作危害风险评价记录表_0

仓库及搬运作业工作危害风险评价记录表审核人岗位工作步骤危害因素可能的后果 L S R 风险等级控制措施完善措施后可否接受补充措施仓库及搬运作业劳保劳保穿戴未穿防静电工作服产生静电积聚放电,着火爆炸 2 3 6 一般风险加强培训,严格穿戴防静电工作服可接受未佩戴护目镜,防护手套和防毒口罩中毒,化学灼伤 2 3 6 一般风险加强培训,按要求规范穿戴必要劳保用品可接受开桶工具工具不防爆,碰撞产生火花燃烧爆炸、人员伤害 2 4 8 一般风险选择含铜量不超过70%的铜制开桶器可接受工具大小不适人员伤害 2 2 4 一般风险选择合适工器具可接受开启易燃物料桶时人体携带静电燃烧爆炸,人员伤害 2 4 8 一般风险作业前有效导出人体静电,并穿戴防静电手套可接受原料车辆原料车辆未戴阻火器燃烧爆炸,为员伤害 1 4 8 一般风险车辆进入库区前佩戴好阻火帽。

可接受车辆未停稳,异常滑动人员伤害,物料损毁 2 3 6 一般风险车辆停靠后在车轮侧下方放置三角垫块,停车位场地平整可接受卸空桶堆放不稳固滚落或倾倒伤人 2 2 4 一般风险严格执行搬运安全操作规程,稳固堆放可接受堆垛超高滚落或倾倒伤人 3 2 6 一般风险严格执行搬运安全操作规程,严禁超高堆垛可接受装卸桶装溶剂桶盖盖不严脱落,溶剂泄漏人员伤害,燃烧、爆炸 2 4 8 一般风险装卸前检查桶盖严密情况可接受桶底与地面撞击、摩擦差生火星燃烧、爆炸,人员伤害 1 4 4 一般风险严格作业规程,小心轻放可接受搬运野蛮,不注意防护碰伤、砸伤 3 2 6 一般风险加强教育,正确穿戴劳保防护(防砸鞋、手套等)可接受斜坡或地面滚动物料料桶破损,人员伤害,燃烧、爆炸 3 3 9 中等风险严格规程,来回管理,严禁滚动料桶可接受堆放不稳固滚落或倾倒伤人 2 3 6 一般风险严格作业规程,稳固放置可接受搬运、装卸重物未穿防砸鞋、防护手套等砸伤、碰伤 2 2 4 一般风险严格规程,正确穿戴必要防护可接受动作野蛮,力度过大,作业人员姿势不正确碰伤、砸伤 3 2 6 一般风险严格规程,轻缓轻放,采取正确姿势作业可接受搬运时物料滑落碰伤、砸伤 2 2 4 一般风险搬运前有效固定,防止滑落可接受灌桶作业作业人员未戴防护眼镜、防护手套等化学灼伤 3 2 6 一般风险作业时必须正确防护可接受易燃物料流速过快,静电疏导不畅燃烧爆炸,人员伤害 2 3 6 一般风险易燃物料采用金属管线并有效接地(含料桶),控制流速,人员作业前导出人体静电可接受桶满溢流物料损失,人员伤害,引发火灾 2 3 6 一般风险控制流速,注意观察可接受库房库房存放禁忌物放置在同一场所,且发生意外泄漏。

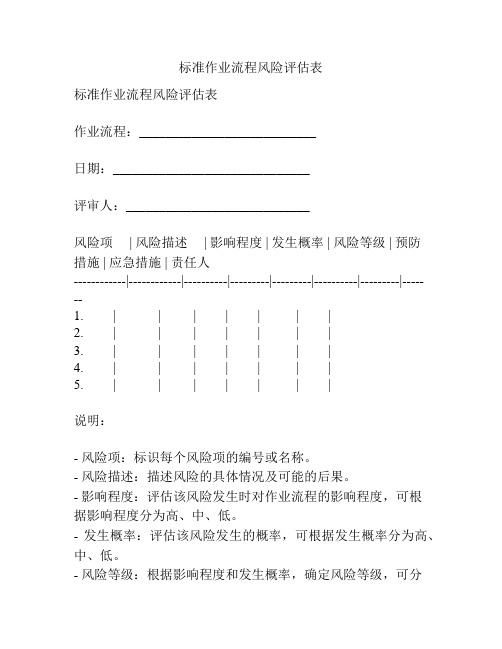

标准作业流程风险评估表

标准作业流程风险评估表

标准作业流程风险评估表

作业流程:___________________________

日期:______________________________

评审人:____________________________

风险项 | 风险描述 | 影响程度 | 发生概率 | 风险等级 | 预防

措施 | 应急措施 | 责任人

------------|------------|----------|---------|---------|----------|---------|-----

--

1. | | | | | | |

2. | | | | | | |

3. | | | | | | |

4. | | | | | | |

5. | | | | | | |

说明:

- 风险项:标识每个风险项的编号或名称。

- 风险描述:描述风险的具体情况及可能的后果。

- 影响程度:评估该风险发生时对作业流程的影响程度,可根

据影响程度分为高、中、低。

- 发生概率:评估该风险发生的概率,可根据发生概率分为高、中、低。

- 风险等级:根据影响程度和发生概率,确定风险等级,可分

为高、中、低。

- 预防措施:针对该风险项采取的预防措施,可以是具体的操

作办法、流程或指导方针等。

- 应急措施:针对该风险项发生时的应急措施,可以是具体的

操作办法、流程或指导方针等。

- 责任人:负责执行该风险项的预防措施和应急措施的责任人。

拖船安全风险评估表格

拖船安全风险评估表格拖船安全风险评估表格| 风险编号 | 风险描述 | 风险等级 | 影响程度 | 风险控制措施 ||-------|------|-------|------|---------|| 1 | 操作不当导致拖船失控 | 高 | 重大事故 | - 拖船操作员需经过专业培训<br>- 管理层应严格审核拖船操作员的资质<br>- 设立操作规程和标准,确保操作一致<br>- 配备适当的通信和导航设备 || 2 | 拖船机械故障 | 中 | 重要事故 | - 定期进行机械设备的检查和维护<br>- 配备备用机械设备<br>- 提供机械故障应急预案和培训 || 3 | 拖船受损导致漏水 | 中 | 事故 | - 定期进行船体检查和维护<br>- 确保船体结构和设备的完整性<br>- 建立漏水应急预案和培训 || 4 | 恶劣天气条件下操作 | 高 | 事故 | - 严格遵守天气限制操作指南<br>- 提供恶劣天气下的培训<br>- 定期监测气象条件并及时更新操作指南 || 5 | 不合理的拖船装载导致倾覆 | 中 | 重要事故 | - 确保货物装载均匀平衡<br>- 严格遵守装载操作规程<br>- 定期进行货物装载检查<br>- 提供货物装载培训 || 6 | 拖船与其他船只碰撞 | 高 | 重要事故 | - 提供船舶相遇和碰撞避免培训<br>- 提供航道规则培训<br>- 配备适当的通信和导航设备<br>- 提供船舶相遇及碰撞事故应急预案和培训 | | 7 | 破坏性人为干扰 | 低 | 事故 | - 设立安全区域,限制未授权人员进入<br>- 增强安保措施<br>- 加强员工意识的安全培训 || 8 | 缺乏紧急救援能力 | 高 | 重大事故 | - 建立紧急救援预案和培训<br>- 与港口当局建立合作关系,确保及时获得救援支持 |注:风险等级分为低、中、高,影响程度分为事故、重要事故、重大事故。

值班室安全检查和风险评价表

严格执行安全管理规定,物料分区存放,并设置明显的分区标示。

1

3

3

五级

定期检查

分析人员:分析日期:2019-6-1审核人员:审核日期:2019-6-2

1

2

2

五级

定期检查

3

电气设施

电气线路及电气开关、照明设施符合要求,无老化、裸露现象

人员触电、火灾

日常检查,定期维护、保养

1

3

3

五级

定期检查

4

消防器材和安全设施配置

购置合格器材,数量、设置位置满足要求

火灾、人员伤害

严格执行安全管理规期检查

5

生活物品、办公物品

妥善保管、分区存放,并设置明显的分区标示

安全检查和风险评价表

单位:值班室

序号

检查项目

检查标准

不符合标准

的主要后果

现有安全控制措施

可能性L

后果严重性S

风险度R

建议改进措施

分值

等级

1

建筑物

设计符合标准要求,强度及稳定性性能良好

塌陷、失稳

人员伤害、财产损失

定期检查、维修

1

5

5

四级

定期检查

2

场所

安全通道满足要求,安全警示标志齐全

人员伤害

定期检查,按要求配置齐全

GEN015 风险评估表-货物作业值班

如果在现有的控制措施下,风险等级高或非常高,为不可接受It's unacceptable if the risk level is high or very high under currnet control measures

高风险点 high risk point 进一步降低风险的具体措施 Further measures to reduce risk 大副现场加强监控 严重性

Aoxing Ship Management (Shanghai) Ltd

Dept/Ship Date: Serial No : Ver 5.0/1 SQR-GEN015

风险评估表 Risk Assessment Form

风险作业类别 Operation Category 作业描述 Working Description Is there any instructions in SQMS?

DEPT/SHIP for 2 years

DEPT/SHIP for 2 years

备注:根据SQP-23的要求,在必要时填存,本部门和船舶保存2年。According to SQP-23,to be filled if necessary,kept by this DEPT/SHIP for 2 years

SQR-GEN015

风险因素 Risk Factor

12 12 12 9 9 12 9

备注:根据SQP-23的要求,在必要时填存,本部门和船舶保存2年。According to SQP-23,to be filled if necessary,kept by this DEPT/SHIP for 2 years

作业风险点识别 Hazard Identification

风险评估表

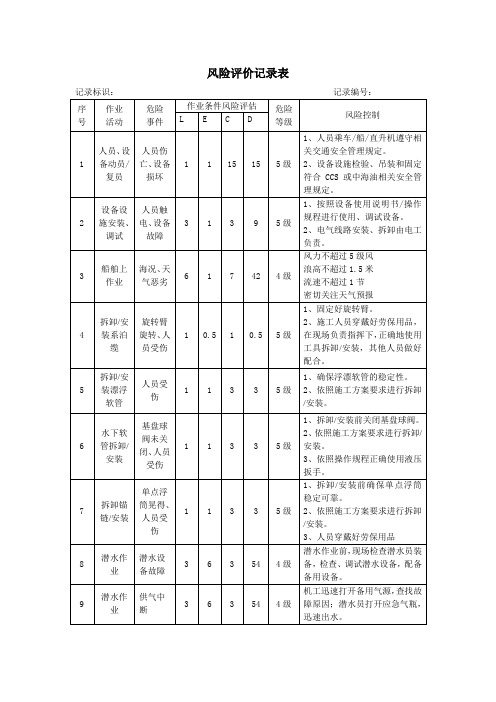

风险评价记录表记录标识:记录编号:序号作业活动危险事件作业条件风险评估危险等级风险控制L E C D1 人员、设备动员/复员人员伤亡、设备损坏1 1 15 15 5级1、人员乘车/船/直升机遵守相关交通安全管理规定。

2、设备设施检验、吊装和固定符合CCS或中海油相关安全管理规定。

2设备设施安装、调试人员触电、设备故障3 1 3 9 5级1、按照设备使用说明书/操作规程进行使用、调试设备。

2、电气线路安装、拆卸由电工负责。

3 船舶上作业海况、天气恶劣6 17 42 4级风力不超过5级风浪高不超过1.5米流速不超过1节密切关注天气预报4 拆卸/安装系泊缆旋转臂旋转、人员受伤1 0.5 1 0.5 5级1、固定好旋转臂。

2、施工人员穿戴好劳保用品,在现场负责指挥下,正确地使用工具拆卸/安装,其他人员做好配合。

5 拆卸/安装漂浮软管人员受伤1 1 3 3 5级1、确保浮漂软管的稳定性。

2、依照施工方案要求进行拆卸/安装。

6 水下软管拆卸/安装基盘球阀未关闭、人员受伤1 1 3 3 5级1、拆卸/安装前关闭基盘球阀。

2、依照施工方案要求进行拆卸/安装。

3、依照操作规程正确使用液压扳手。

7 拆卸锚链/安装单点浮筒晃得、人员受伤1 1 3 3 5级1、拆卸/安装前确保单点浮筒稳定可靠。

2、依照施工方案要求进行拆卸/安装。

3、人员穿戴好劳保用品8 潜水作业潜水设备故障3 6 3 54 4级潜水作业前,现场检查潜水员装备,检查、调试潜水设备,配备备用设备。

9 潜水作业供气中断3 6 3 54 4级机工迅速打开备用气源,查找故障原因;潜水员打开应急气瓶,迅速出水。

序号作业活动危险事件作业条件风险评估危险等级风险控制L E C D10 潜水作业重物坠落1 1 7 7 5级作业前与甲方沟通,禁止在潜水员作业区域上空起吊重物和向下抛扔杂物;系缆平台旁潜水作业时,系缆平台上设置隔离带,无关人员严禁靠近。

11 潜水作业渔网,障碍物3 1 1 3 5级作业前对渔网,障碍物进行清理。

普通货物粮食类风险点(作业活动、设备设施)风险辨析登记汇总表

普通货物粮食类风险管理分析记录表格A.2 作业活动清单(活动频率:频繁进行、特定时间进行、定期进行。

)A.3 设备设施清单(填表说明:1.设备类别:运输设备、装卸设备、电气设备、港口基础设施、特种设备、消防、环保与应急设备、其他设施设备类。

2.参照设备设施台帐,按照类别归类,、型号相同的设备设施可合并,在备注内写明数量。

3.厂房、管廊、手持电动工具、办公楼等可以放在表的最后列出。

)A.4 工作危害分析(JHA)评价记录表4-1-1 工作危害分析(JHA+LEC)评价记录分析人:史良日期:2017.6.15 审核人:日期:审定人:日期:填表说明:1、审核人为所在岗位/工序负责人,审定人为上级负责人。

2、评价级别是指运用风险评价方法,确定的风险等级。

3、管控级别是指按照附录A.7风险等级对照表规定的对应原则,划分的重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

表4-1-2 工作危害分析(JHA+LEC)评价记录分析人:日期:审核人:日期:审定人:日期:填表说明:1、审核人为所在岗位/工序负责人,审定人为上级负责人。

2、评价级别是指运用风险评价方法,确定的风险等级。

3、管控级别是指按照附录A.7风险等级对照表规定的对应原则,划分的重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

A.4 工作危害分析(JHA)评价记录表4-1-3 工作危害分析(JHA+LEC)评价记录分析人:日期:审核人:日期:审定人:日期:填表说明:1、审核人为所在岗位/工序负责人,审定人为上级负责人。

2、评价级别是指运用风险评价方法,确定的风险等级。

3、管控级别是指按照附录A.7风险等级对照表规定的对应原则,划分的重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

表4-1-4 工作危害分析(JHA+LEC)评价记录(记录受控号)单位:裕廊公司岗位:风险点(作业活动)名称:动火作业 No:分析人:日期:审核人:日期:审定人:日期:填表说明:1、审核人为所在岗位/工序负责人,审定人为上级负责人。

区域风险评估表

18

拖轮机舱

主、副机排 烟管高温

设备运行期间保 温层破损,高温

部件外露

人员烫伤

机 一般风险 (物) (Ⅱ级)

19

拖轮机舱

机械旋转部 位

设备运转、防护 罩缺失破损

机械伤害

机 一般风险 (物) (Ⅱ级)

20 拖轮机舱 砂轮机

砂轮片碎裂

机械伤害

机 低风险 (物) (Ⅰ级)

21

拖轮机舱

配电箱及接 线

漏电

触电伤害

1.接线和线路敷设符合电气安装规范; 2.严格按照《巡回检查管理规定》对配电箱及接线进行检查; 3.不得带电操作,维修时需挂“禁止合闸”标识。

1.各类管路、法兰接口符合设计制作规范; 2.严格按照《轮机部巡回检查管理规定》对各类管路进行检查。

1.保持高温物体远离输油管理及法兰连接处; 2.各类管路、法兰接口符合设计制造规范 3、高危法兰、接头采用防火防溅带包扎防护。

驾驶员

1.加强了望,注意前方水域情况; 2.注意设备运转的异常状态,发现异常及时采取措施; 3.及时分析周边水域的情况,有异常漂浮物不要盲目通过;

驾驶员

1.浮冰中航行,驾驶员要谨慎驾驶,不能盲目用车,根据设备的负荷情况、浮冰情况 、作业强度综合考虑,保证设备安全; 2.及时安全安排设备的维修、维护保养; 3.加强设备的巡视检查,有异常情况立即处理; 4.遇有给大船护航进出港时,应尽量避免在大船前方和大船保持一条直线,并保持一 定的安全距离。 5.合理安排船舶的作业时间

驾驶员

1.严格按照《船务管理中心拖缆使用维护更新管理办法》进行缆绳维护保养、检查; 2.作业过程中,按照《拖轮协助大船作业规程》谨慎操作,使缆绳均匀受力,防止缆 绳突然受力而断裂; 3.船员作业时远离缆绳断裂回弹及危险区域,佩戴安全帽等安全防护用品。

港口装载机散货装车作业活动安全风险分级管控清单

施。

货

装载机碾压

1、装载机取货路线一

岗

场

四蓝

块状物体弹

起重伤害

铲一清。2、禁止开车

位

装

级色

崩人员

门、窗。

级

车

1、水湿严重的货垛或

货垛作业面高

2

雨后揭垛作业,须对货

货

度超过 5 米、坡

垛安全状态进行确认。

班

场 货物坍塌掩 三 黄

度超过 60°时,

坍塌

2、运输车辆与货垛垂

组

装 埋机械

级色

应及时安排机

直停放,车尾靠近货

级持 5 米以

高。

上安全距离。

风险点 类

编号 型

作业步骤

评风 可能发生

危险源或潜 价 险

的事故类

名序 名

在事件

级分 型及后果

称号 称

别级

工程技术措施

管理措施

管控措施

管责 责

控任

备

任

层单

注

培训教育措施 个体防护措施 应急处置措施 级 位 人

货

装载机前

场

四蓝

倾,造成人

车辆伤害

低速取货。

安全带

级

斗。2、禁止超载、急

转方向、急刹车。

1、封闭装车作业区

域,并安排人员监护。

装载机倒车时,

岗

2、场地内机械司机不

应回头观察确

位

得随意下车。3、正常

认。

级

作业时,人员不得进

入。

1、理货员告知车辆司

装载机在装车

机进入作业区域内禁

前确认悬挂“可

止下车。2、在车辆入

现场封闭隔

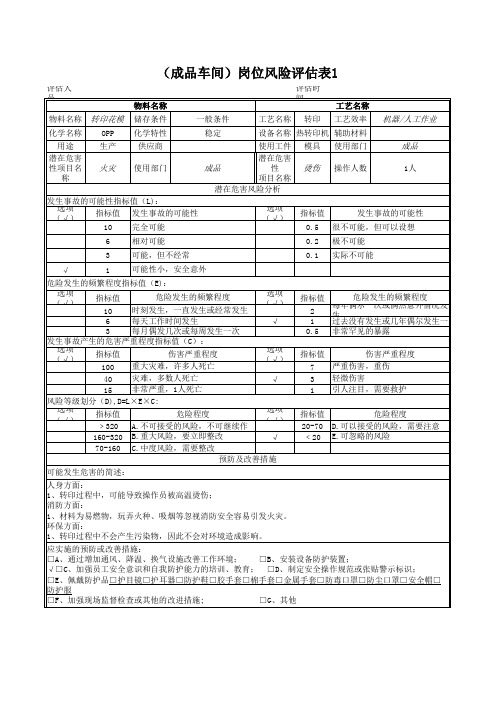

成品车间岗位风险评估表范例

成品

害性 项目名

潜在危害风险分称析

吸塑 吸塑机

烫伤

工艺名称 工艺效率 辅助材料 使用部门

操作人数

机器/人工作业 塑料箱 成品

2-3人

发生事故的可能性指标值(L):

选项 (√)

指标值 发生事故的可能性

10 完全可能

选项 (√)

指标值

发生事故的可能性

0.5 很不可能,但可以设想

6

相对可能

0.2 极不可能

□G、其他

EHS委员会意见:

签字: 日期:

管理代表意见:

签名: 日期:

(成品车间)岗位风险评估表6

评估人 员:

物料名称 产品

物料名称 储存条件

一般条件

评估时 间:

工艺名称 包装

工艺名称 工艺效率

应实施的预防或改善措施:

□A、通过增加通风、降温、换气设施改善工作环境; □B、安装设备防护装置;

√□C、加强员工安全意识和自我防护能力的培训、教育; □D、制定安全操作规范或张贴警示标识;

□E、佩戴防护品□护目镜□护耳器□防护鞋□胶手套□棉手套□金属手套□防毒口罩□防尘口罩□安全帽□

防护服

□F、加强现场监督检查或其他的改进措施;

选项 (√)

指标值

危险程度

﹥320 A.不可接受的风险,不可继续作

选项 (√)

160-320 B.重大风险,要立即整改

√

70-160 C.中度风险,需要整改

预防及改善措施

指标值

2 1 0.5

危险发生的频繁程度 每年偶尔一次或偶然意外情况发 生过去没有发生或几年偶尔发生一 非常罕见的暴露

指标值

伤害严重程度

选项 (√)

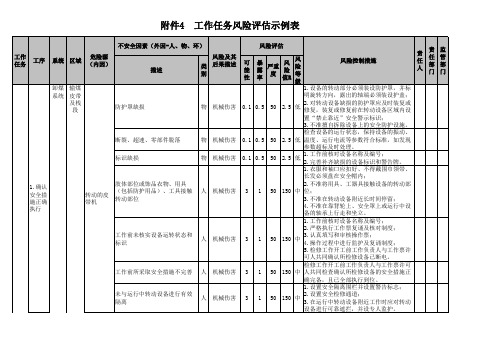

工作任务风险评估示例表

不安全因素(外因-人、物、环)

风险评估

工作 任务

工序

系统

区域

危险源 (内因)

描述

风险及其 类 后果描述 别

可 能 性

暴 露 率

严重 度

风 险 值R

风 险 等 级

风险控制措施

责 任 人

责 任 部 门

监 管 部 门

卸煤 输煤

1.设备的转动部分必须装设防护罩,并标

系统 皮带

明旋转方向,露出的轴端必须装设护盖;

物或设备构件的锐边快口处必须加装衬垫

人 起重伤害 1 2 50 100 中 任何人不准在起吊重物下逗留和行走。

人 起重伤害 1 2 50 100 中 禁止使吊钩斜着拖吊重物。

人 机械伤害 1

3

5

15

低

旧皮带割断前,断口两边留有足够施工距 离后,将旧皮带用夹板固定。

人 割伤人员 1

3

5

15

低

1.皮带刀不要正对工作人员; 2.皮带刀使用后要入鞘。

驶室或做其他工作。

1.吊钩要挂在物品的重心上,当被吊物件

人 起重伤害 1

2

50

100

中

起吊后有可能摆动或转动时,应采用绳牵 引方法,防止物件摆动伤人或碰坏设备;

2.选择牢固可靠、满足载荷的吊点。

作业固 定架上

6.新、 旧皮带 连接

7.检修 工作中 旧皮带 更换新 皮带

8.新皮 带涨紧 固定 9.检修 工作中 皮带裁 剥

临时电源 及电源线

物 触电 3

1.工作场所的孔、洞、坑、井、沟道,必

须覆以与地面齐平的坚固盖板;

2.发现洞口盖板缺失、损坏或未盖好时,

总装车间岗位危险源辨识与风险点评价表

3

6

4

72

三

9

功课情况

功课区未能进行隔离,有尘土

其它

1.进行隔离.2.工作停止清算现场.

1

6

8

48

四

10

安然治理

钻床开启时,功课现场无安然警示标记.

机械损害

功课现场吊挂警示标识和安然标识

1

6

8

48

四

11

12

岗亭安全源辨识与风险点评价表

辨识区域(部位.场合):总装车间

序

号

风险点

风险点类别

物体打击

1. 物品摆放不准超高2.吊挂安然警示标识.

1

6

2

12

4

四

9

安然治理

蹄铁摆放过高

其它

定量摆放,进行安然培训

3

6

4

72

三

10

11

岗亭安全源辨识与风险点评价表

辨识区域(部位.场合):总装车间

序

号

风险点

风险点类别

安全源

变乱类型

典范掌握措施

风险评价

管控等级

M

E

S

R

级别

1

卡钳装配线

功课人员

功课人员操纵时未戴工作帽.防护扣罩手 套.

其它

1

6

蹄铁安划定摆放,不准超高

1

6

8

48

四

5

6

蹄铁磨片 功课

功课人员

功课人员操纵时未戴护目镜.工作帽.防护扣罩.

职业病

1

6

2

12

五

7

磨片机

1.磨模没安划定放置,2.砂轮过时磨损轻微.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DEPT/SHIP for 2 years

DEPT/SHIP for 2 years

人员 Personnel 轻伤 Slight Injury 重伤 Extreme Injury 死亡一人 One Man Dead 多人死亡 Men Dead

财产 Property 较小损失 Slight Loss 局部损失 Partial Loss 严重损失 Serious Loss 重大损失 Large Loss

பைடு நூலகம்

Likelihood

公司内多次 发生 occurred repeatedly within the Company 4 4 8 12 16

(16 Very High)

igh or very high under

风险等级

Risk Level

低 低 低 非常低 非常低 低 低

uld be prohibited while it

备注:根据SQP-23的要求,在必要时填存,本部门和船舶保存2年。According to SQP-23,to be filled if necessary,kept by this DEPT/SHIP for 2 years

作业风险点识别 Hazard Identification

1 2 3 4 5 6 7

可能性

Likelihood

风险因素

Risk Factor

风险等级

Risk Level

4 3 4 2 2 3

1 1 1 1 1 1

4 3 4 2 2 3

低 低 低 非常低 非常低 低

指派双人值班,值班驾驶员现场监控,互相监督 安排换岗或停止作业 加强和码头长的联系,时刻监控码头上的状况

Approved by 审批人: Review Date:复查日期

备注:根据SQP-23的要求,在必要时填存,本部门和船舶保存2年。According to SQP-23,to be filled if necessary,kept by this DEPT/SHIP for 2 years

SQR-GEN015

风险因素 Risk Factor

12 12 12 9 9 12 9

PPE 通讯设备 值班人员态度 气候 码头值班人员 甲板机械设备

加强船员的安全意识培训,指导穿戴合适的PPE

4 4 4 3 3 4 3

3 3 3 3 3 3 3

甲板值班人员数量 增加值班人员数量

检查通讯设备,确保工况良好 加强船员的安全意识培训,加强监控 密切注意气候变化,加强值班 加强联系,密切注意码头状况 加强甲板设备的检查保养,确保其工况良好

12 12 12 9 9 12 9

风险评估矩阵Risk Assessment Matrix

可能性

Likelihood

风险类别

Risk Category

公司内多次 发生 严重性 行业内未发生 行业内曾发生 公司内曾发生 occurred severity 过 never 过 once 过once repeatedly occurred within occurred within occurred within within the the industry the industry the Company Company 声誉 Reputation 稍有影响 Slight Affect 局部影响 Partial Affect 国内影响 Domestic Affect 国际影响 Intl Affect 1 2 3 4 1 1 2 3 4 2 2 4 6 8 3 3 6 9 12 4 4 8 12 16

环境污染 Pollution 较小影响 Slight affect 局部影响 Partial Affect 严重影响 Serious Affect 重大影响 Grave Affect

严重性×可能性=风险因素 Risk factor = Likelihood of occurrence X Level of harm severity 1-2 非常低(1-2 Very low), 3-4低(3-4 Low),6-8 中(6-8 Medium), 9-12 高(9-12 High), 16非常高(16 Very High)

如果在现有的控制措施下,风险等级高或非常高,为不可接受It's unacceptable if the risk level is high or very high under currnet control measures

高风险点 high risk point 进一步降低风险的具体措施 Further measures to reduce risk 大副现场加强监控 严重性

Severity

PPE

甲板值班人员数量 大副现场加强监控 操作前进行进一步的详细检查、测试 通讯设备

值班人员态度 气候 码头值班人员

操作前进行进一步的详细检查、测试,确保其工况良好 3 1 3 低 甲板机械设备 注意:如不能降低风险可接受水平,必须停止作业,或采取替代措施!Caution:The operation should be prohibited while it can not reduce risk to accaptable level or take substitute measures. Assessed by::评估人 Reviewed by:复查人

编号 No. 危害点 Hazards

货物作业值班 货物作业值班

风险评估项目编号 Risk Assessment No.

是否有针对该操作项目的指导文件

1.SOM-03/SQI-401油船/化学品船货物管理须知; 2.SQM-07货物操作手册。

现有的控制措施 Current Contrl Measures 严重性 可能性 风险因素 Severity likelihood Risk Factor

Aoxing Ship Management (Shanghai) Ltd

Dept/Ship Date: Serial No : Ver 5.0/1 SQR-GEN015

风险评估表 Risk Assessment Form

风险作业类别 Operation Category 作业描述 Working Description Is there any instructions in SQMS?