特定车速下商用车驾驶室抖动原因分析

汽车抖动的原因范文

汽车抖动的原因范文汽车抖动是指在行驶过程中,汽车出现车身抖动或转向出现不稳定的现象。

汽车抖动的原因可能很多,下面我将从车辆的机械问题、悬挂系统问题、轮胎问题和驾驶操作问题四个方面来详细介绍汽车抖动的原因。

一、车辆的机械问题1.引擎问题:当引擎出现不平衡的问题时,如点火不良、喷油器堵塞、火花塞磨损等,会造成引擎抖动以及转速不稳定,进而导致汽车整体产生抖动。

2.燃油系统问题:燃油系统中的油路、气路、点火系统等都可能因元器件老化、积碳、堵塞等原因造成汽车抖动。

3.发动机废气系统问题:废气系统是指排气管、催化器等部件,废气系统堵塞或故障会导致汽车的排气不畅,进而导致抖动。

4.空气进气系统问题:空气进气系统中的空气流量传感器、节气门、进气歧管等元件出现问题,会影响空燃比,引起引擎抖动。

二、悬挂系统问题1.钢板弹簧问题:钢板弹簧老化、断裂会导致汽车悬挂系统的刚度减小,从而使车身抖动增加。

2.悬挂弹簧问题:弹簧断裂或变形,会导致车轮与车身连接失去稳定性,进而影响汽车的稳定性。

3.减震器问题:减震器的老化、漏油,会导致减震效果减弱,引起车身抖动。

4.悬挂部件松动问题:悬挂部件如球头、连接杆等如果松动,会造成轮胎与车身之间的连接不稳定,导致汽车抖动。

三、轮胎问题1.轮胎失衡:轮胎不平衡,即轮胎表面的重量分布不均匀,会导致汽车在高速行驶时产生抖动。

2.轮胎磨损不均匀:轮胎磨损不均匀,导致轮胎圆周不平滑,会引起汽车的震动。

3.轮胎气压不足或过高:轮胎气压过高或过低,会导致轮胎变形,进而引起车辆抖动。

4.轮胎平衡块脱落:轮胎平衡块脱落会导致轮胎不平衡,进而引起抖动。

四、驾驶操作问题1.空挡行驶:在怠速或下坡时将车挂入空挡行驶,会导致发动机与传动系统发生脱离,引起抖动。

2.换挡不平稳:驾驶员换挡时操作不当或不平稳,会引起离合器与传动系统的不协调,产生抖动。

3.刹车失灵:刹车系统故障或制动盘弯曲会导致车轮制动不均匀,引起车辆抖动。

制动力作用下驾驶室抖动的试验研究

a a s ,aslt nfr a t r a u r ad n h irt n rap aa c et r a ie a ef m di n yi o i b jt sp t ow r ,a dtev a o ep ern ets f bjtr spr r e na l s u o o c ie w f b i c o t w o

P NGH i , A GZ n —e, I ogyh , O ioyn H O S a- n A u F N ogd L n —a S NGXa —og , A ho eg H f

( .N r w s r o t h i l nvrt, in7 0 7 , h a 2 h ax uo oi ru o , t. i n 120, hn ) 1 ot et nPl e nc i sy X ’ 10 2 C i ; .S ani tm bl G opC . Ld ,X’ 0 0 C i h e yc aU ei a n A e a7 a

ra s h eut so a tepooe ehdcnsl epo l f rk a t r n a d t ert n i odt t e .T ersl h w t th rp sdm to a v t rbe o a ecbjt dvl ae t a o a t s h o eh m b ie a i sh i ly

某车驾驶室行驶时晃动排查方法

某行驶车身晃动问题的排查处理方法一、故障现象车辆行驶在车速40-60km/h时车身以一定频率左右晃动,影响车辆舒适性,造成用户抱怨。

二、故障主要原因车身左右摇晃发生的原因:此类故障主要为综合性因素引起的故障,造成的根本原因是行驶系统相关旋转件动平衡超差,传动系统零部件动平衡超差引起的1、行驶系统:1)轮辋质量:轮辋平面度≤0."2端面跳动量≤1."8轴向跳动量≤1."52)轮胎总成质量:动平衡超标,轮胎总成动平衡超差引起周期性不平衡向心力和不平衡力矩,成为抖动源,造成抖动。

排查方法:重新进行动平衡检测。

(附轮胎总成动平衡标准:9."00-20系列≤70g,10."00-20\11."00-20\12."00-20系列≤75g,单面平衡块数量≤2片.)3)制动鼓及轮毂质量:制动鼓失圆,导致旋转动不平衡,内径跳动量(标准要求≤0."15mm),排查方法,用百分表检测制动鼓内径跳动量和端跳动量。

轮毂与制动鼓组合件平衡量要求:547r/min转速时≤182g4)轮辋止口间隙偏大,前轮辋与前桥为止口定位,当止口存在0."6mm以上间隙时,重载车轮制动时轮辋制动止口偏移,运动轨迹为椭圆型,通过轮胎放大到悬架系统,前后桥轮辋同心偏移,造成车辆抖动(该类故障一般重载行驶也会产生抖动现象),前期核查前轮辋与前桥止口单边存在1mm以上的间隙,轮辋偏差1."3mm;是造成车辆抖动的重要因素。

排查方法:用塞规检查采用止口定位方式的止口间隙,不大于0."6mm。

5)轮胎气压:按轮胎表面标注气压执行,允许偏差±20 Kpa.2传动系统:传动轴质量:传动轴带万向节总成动平衡质量要求:不平衡度不大于60g.cm,将平衡块于轴管两端焊牢,每端不得多于3块,(测定转速2200r/min).3悬架系统:前钢板弹簧左右弧高偏差在≤6前骑马螺栓紧固力距按:M18×1."5:265~314 N.m,M20×1."5:365~435 N.m4、传递徐径与放大因素其它方面因素:(1)板簧销套早期磨损,间隙较大,造成悬架系统松动,使抖动源放大;(2)转向节销套早期磨损,间隙较大,使抖动源放大;(3)转向系统球头销磨损,间隙较大,使抖动源放大;(4)减振器失效;(5)驾驶室悬置软垫失效,驾驶室悬置减振器失效,弹簧失效;(6)前板簧过软、过硬,钢板弹簧左右的刚度不一致;三:故障问题排查表:序号12检查部位前轮定位角失准,前束过大;支起前桥,转动轮胎,测量.作轮胎、轮辋动平衡检查,3检查轮毂内外轴承使用情况,轴承间隙不得超过使用标准。

轻型卡车怠速工况下驾驶室振动大的原因解析

图2 原样⻋动⼒总成悬置系统布置图图3 原样⻋六点悬置实物照⽚

前悬置软垫后悬置软垫辅助悬置软垫

图4 原样⻋六点悬置结构⽰意图

置。

动⼒总成悬置系统是指连接⻋辆动

⼒总成,包括发动机、离合器、变速箱、

图6 原样⻋振动加速度检测结果

⽅案优化后的悬置系统

1. 动⼒总成悬置系统布置

为进⼀步优化样⻋的悬置布置⽅

图7 优化后的动⼒总成悬置系统布置图

图8 优化后5点悬置结构⽰意图

图12 优化后样⻋悬置实物布置图

3. 优化后驾驶室参考点振动检测

为更进⼀步验证理论分析与实际改善效果的吻合% 第一点悬置的主刚度(静刚度) front-left(单位:N/mm)(a)前悬置软垫(b)后悬置软垫(c)辅助悬置软垫(d)辅助悬置扁担梁

图13 优化后样⻋振动加速度检测结果。

货车抖动原因分析报告

货车抖动原因分析报告

货车作为运输行业中重要的工具,其稳定性对于货物的安全运输至关重要。

然而,一些货车在行驶过程中存在抖动现象,给驾驶员带来不安全感,也可能对货物造成损坏。

本报告将对货车抖动的原因进行分析,并提出相应的解决方案。

首先,货车抖动的一个主要原因是车辆自身的问题。

货车在长时间使用后,悬挂系统可能会出现磨损或松动,导致车辆抖动。

此外,轮胎的磨损或不平衡也会使车辆产生抖动。

解决这些问题的方法是定期检查和维护悬挂系统,及时更换磨损的零部件,并进行轮胎平衡调整。

其次,道路状况也会对货车抖动产生影响。

道路的不平整、凹凸不平或坑洼可能会使货车产生抖动。

这种情况下,应加强对道路的维护工作,修补或重新铺设不平整的路面,以提高道路的平整度。

第三,货物的分布不均匀也会导致货车抖动。

当货物堆放不平衡或超载时,会增加车辆的不稳定性,从而产生抖动。

因此,在货物装载过程中,应确保货物分布均匀,并遵守合理的载重标准。

最后,驾驶员的驾驶技术也会对货车抖动产生一定影响。

驾驶员的驾驶技术是否过于激烈、是否频繁刹车或加速都可能导致

车辆抖动。

因此,驾驶员需要接受专业的培训,提高驾驶技术,保持平稳的行驶状态。

综上所述,货车抖动的原因可以归结为车辆本身问题、道路状况、货物分布不均匀以及驾驶员的驾驶技术等多个方面。

为解决这些问题,我们应定期检查和维护货车,加强道路维护工作,合理分配货物,并提高驾驶员的驾驶技术。

只有从多个方面入手,才能有效减少货车抖动,确保货物的安全运输。

特定车速下轻型卡车驾驶室异常抖动故障诊断方法

!计算机测量与控制!"#"$!$%!&"!!"#$%&'()'*+%('#',&-!",&(".!#&)!#收稿日期 "#""%"%,$!修回日期"#"$#"#"%基金项目 潍坊工商职业学院科研项目!"#%(;#&"%作者简介 王郡成!%('#"&男&山东莒南人&硕士&高级工程师&主要从事汽车系统动力学方向的研究%引用格式 王郡成!特定车速下轻型卡车驾驶室异常抖动故障诊断方法(*)!计算机测量与控制&"#"$&$%!&"*&))%!文章编号 %)+%,&(' "#"$ #&##&)#)!!-./ %#!%)&") 0!1234!%%5,+)" 67!"#"$!#&!##(!!中图分类号 ?,),!!文献标识码 ;特定车速下轻型卡车驾驶室异常抖动故障诊断方法王郡成% "!%<北汽福田汽车股份有限公司时代事业部&山东诸城!")""$$$"<潍坊市经济学校&山东诸城!")""$,"摘要 常规驾驶室异常抖动故障诊断方法多采用神经网络算法&忽略了故障数据之间的关联性&使得诊断准确率较低$提出特定车速下轻型卡车驾驶室异常抖动故障诊断方法$利用数据采集器采集驾驶室在线信息数据&并采用周期性的方式对数据分类&分析故障数据之间的内部关系&解析收集的信息数据&判断车辆驾驶室运行状态&并采用故障树方法计算底部事件的概率重要度&实现驾驶室抖动故障诊断$利用对比实验对所提方法的诊断性能进行测试&结果显示&所提方法对于驾驶室异常抖动故障具有较高的诊断准确率&最高值为(+_%关键词 特定车速$轻型卡车$驾驶室$异常抖动故障$诊断方法S *%.&/0*1,"+0+)'&:"8"2O 01:&?(%4L!*A3A ,"(#*.X 0&&'(*&5$'402045$''8L;M N*C 2=@P 2B%&"!%<W ;/=I E 6E 2;C 6E Q E ]4R P=E <&>6K &f @C 1@P 2B!")""$$&=@42A $"<L P 4X A 2B H 1E 2E Q 41J 1@E E R &f @C 1@P 2B!")""$,&=@42A "3A +&(*4&*=E 2V P 264E 2A R 1A ]A ]2E S Q A R 0466P S X A C R 6K 4A B 2E T 4TQ P 6@E K TQ E T 6R F A K E 762P C S A R 2P 6Z E S 3A R B E S 46@Q &4B 2E S 42B 6@P 1E S S P R A [64E 2]P 6Z P P 2X A C R 6K A 6A &Z @41@Q A 3P T 6@P K 4A B 2E T 4T A 11C S A 1F R E Z!;X A C R 6K 4A B 2E T 4TQ P 6@E K X E S 6@P A ]2E S Q A R T @A 342B E X R 4B@66S C 131A ]A 6A T 7P 14X 41T 7P P K 4T 7S E 7E T P K !8@P K A 6A 1E R R P 16E S 4T C T P K 6E 1E R R P 166@P E 2R 42P 42X E S Q A 64E 2K A 6A E X 6@P 1A ]&1R A T T 4X F 6@P K A 6A 42A 7P S 4E K [41Q A 22P S &A 2A R F O P 6@P 426P S 2A R S P R A 64E 2T @47]P 6Z P P 26@P X A C R 6K A 6A &P \7R A 426@P 1E R R P 16P K 42X E S Q A 64E 2K A 6A &0C K B P 6@P E 7P S A 64E 2T 6A 6C T E X 6@P V P @41R P 1A ]!8@P X A C R 66S P PQ P 6@E K 4T C T P K 6E 1A R 1C R A 6P 6@P 7S E ]A ]4R 46F 4Q 7E S 6A 21P E X 6@P ]E 66E QP V P 26&A 2K S P A R 4O P 6@P 0466P S X A C R 6K 4A B 2E T 4T E X 6@P 1A ]!8@P K 4A B 2E T 6417P S X E S Q A 21P E X 6@P 7S E 7E T P KQ P 6@E K 4T 6P T 6P K]F 6@P 1E Q 7A S A 64V PP \7P S 4Q P 26&6@P S P T C R 6T T @E Z 6@A 66@P 7S E 7E T P KQ P 6@E K@A T A@4B @K 4A B 2E T 641A 11C S A 1F X E S 6@P A ]2E S Q A R 0466P S X A C R 6E X 6@P 1A ]Z 46@AQ A \4Q C QV A R C P E X (+_!B '6C "(8+*T 7P 14X 41T 7P P K $R 4B @66S C 13$1A ]$A ]2E S Q A R 0466P S X A C R 6$K 4A B 2E T 641Q P 6@E K TD !引言轻型卡车在平直沥青路面或平整度较高的水泥路面上以特定车速行驶时&驾驶室可能出现上下方向大幅振动'左右方向倾斜与摆动不规律以及异常抖动等现象&降低驾驶员的主观舒适度&严重可造成交通安全隐患(%)%车辆的抖动分为两种类型*自激式抖动和受迫式抖动%自激式抖动是指车辆在受力或者运动过程中&所引起的多种抖动$受迫式抖动是一个被其他振动源激发的对象所引起的抖动%轻型卡车驾驶室异常抖动的自激振主要有*在工作状态下的引擎振动'变速器与驱动桥的内齿轮毂的碰撞'轮毂的转动不均衡所产生的振动%这种抖动与由道路的不平整引起的车辆的无规则的震动共同组成了异常抖动%其他的车架振动'车体振动和车身振动都属于受迫式抖动%在受迫振动体的抖动频率与其自身的抖动频率相近时&就会发生共振%已有众多研究者对驾驶室异常抖动故障诊断方法展开了研究%其中应用比较广泛的诊断方法主要有两种&一种是基于贝叶斯网络的车辆驾驶室抖动故障诊断方法(")&该方法利用贝叶斯网络的非线性映射能力&来判断车辆驾驶室有无故障&并对抖动故障实现分类&但其判别速度较慢&导致诊断效果不理想$另一种是基于=;M 总线的车辆驾驶室抖动故障诊断方法($)&该方法通过对故障数据进行分析&获取训练样本&并建立诊断模型&将训练样本作为模型的检测与参数优化数据&以此实现故障诊断&该方法虽然诊断效率比常规层式网络有所提升&但对于样本分散且数据量大的问题&此方法不能进行反推&使得诊断准确率较低%鉴于此&本文针对特定车速下轻型卡车驾驶室异常抖第&期王郡成*""""""""""""""""""""""""""""""""""""""""""""""""""""特定车速下轻型卡车驾驶室异常抖动故障诊断方法#&+!#动故障问题提出一种诊断方法&通过数据采集与数据解析&计算引起驾驶室抖动故障的底部事件的概率主要度&进而完成故障诊断任务%并通过分析测试的方式&验证了所提方法的诊断效果%研究表明&所提方法计算得出车辆汽缸故障的概率重要度为#<'+,&诊断准确性较高$车辆居家室抖动故障得出的准确率最高值为(+_%E !异常抖动故障诊断方法设计E G E !驾驶室信息数据在线采集对车辆驾驶室异常抖动故障进行诊断&驾驶室数据采集是本研究内容的基础&本文通过数据采集器实时采集车辆驾驶室在线数据&提取驾驶室关键状态信息&根据传输协议对车辆数据进行重新打包&利用总线远程传输的方式将数据包传送至本地数据库中&并在终端设备上进行显示&之后在终端对数据进行整合&最终传输到远程服务器中(,&)%对于车辆驾驶室的状态信息数据主要利用可修改的定时帧存储方式&则数据采集器H 可表示为*H 3?&Q +&Q ,&#&236!%"式中&表示的是多向传感器组$Q +表示的是传感器组可控制效率参量$Q ,表示的是线束集的调整权值系数$#表示的是系数的反向修正因子$6表示的是采集器接口网关%在数据采集器中&传感器组中的第5个传感器?5对匀速行驶中的车辆驾驶室的在线数据进行监测与采集&通过控制效率参量Q +将数据与修正因子#5相比较&根据采集器的传输控制协议将与修正因子一致的数据传输到采集器总线中&并通过调整权值系数对其进行调整&之后在车辆驾驶室标准应用接口间实现传输与存储())%利用数据采集器采集的车辆驾驶室故障信息可采列表如表%所示%表%!驾驶室故障信息可采列表序号驾驶室信息序号驾驶室信息%发动机启动后运行时间%%催化器温度"绝对节气门位置%"相对于大气压力的油轨压力$加速踏板相对位置%$线性或宽带式氧传感器的等效比和电流,进气温度%,蒸发冲洗控制指令&冻结帧的故障码%&燃油系统状态)辅助输入状态%)发动机转速+相对节气门位置%+控制模块电压'节气门执行器控制指令%'发动机冷却液温度(环境空气温度%(关联短时燃油修正%#自故障码清除后经历的暖机循环个数"#燃油系统压力实时周期性地采集驾驶室的状态信息&以筛选出驾驶室的实时状态信息&这对于分析驾驶室抖动故障具有实际意义&并且可以被大多数车辆采集(+')%根据状态信息的特征对这种类型的数据进行分类%故定义车辆驾驶室数据采集信息集)描述为*)32)E &)+&)<3!""式中&)E 表示的是车辆的车速信息$)+表示的是车辆驾驶室的振动主频信息$)<表示的是驾驶室振动峰值信息%三者可描述为式!$"所示*)E 32)E 5V53%&"&<<<&(3)+32)+8V 83%&"&<<<&N 3)<32)<F V F 3%&"&<<<&\)*+3!$"式中&)E 5表示的是车辆驾驶室振动幅值信息&包含(个数据对象$)+8表示的是驾驶室振动频响信息&包含N 个数据对象$)<F 表示的是驾驶室振动频率信息&包含\个数据对象%根据采集器的采集规律可知&在特定的采集周期内&采集器中存储的数据帧格式一致&但由于采集的速率有所差异&因此&终端接收到的数据应答帧也不同%基于此原理&定义驾驶室状态数据采集机制为随机性数据帧应答机制((%#)%故驾驶室振动幅值信息)E 5'驾驶室振动频响信息)+8'驾驶室振动频率信息)<F 分别可描述为式!,"所示*)E 53&E %&&E "&%6&%!"P )+83&+%&&+"&%6&%!"P )<F 3&<%&&<!")*+"!,"式中&&E %'&+%'&<%均表示的是驾驶室状态信息数据的响应数据定时帧$%6表示的是采集数据器采集周期$%P 表示的是将周期划分为P 个%则对于车辆驾驶室采集到的信息数据可表示为-3)E 5&)+8&)!"<F %利用以上方法确定了车辆驾驶室数据采集列表&以及相应车辆数据采集周期(%%)%并采用采用问答式总线通讯&以定周期发送车辆驾驶室数据采集信息集中的数据询问数据帧&获取驾驶室数据应答数据帧&以此实现车辆驾驶室状态信息的采集&为后续研究提供数据基础%E GF !驾驶室信息数据解析将上述利用数据采集器采集到的驾驶室在线状态数据根据采集事件进行排序&并创建动态数据流文件&将其上传到计算机上&对驾驶室抖动故障数据进行解析&以此找出引起驾驶室异常抖动故障的具体因素(%")%在对数据进行解析之前&为保证故障来源的反推精准度&需要预处理采集到的状态数据&对数据中的重复'损坏数据予以剔除&并将整理后的数据进行标准化处理&整合为统一格式&简化数据解析流程%数据的标准化公式如下所示*B *3'43%-!&"式中&B *表示的是采集数据的归一化结果$4表示的是数据的计算维度&本研究中的数据维度选为"$0表示的是归一化系数&该系数的取值范围为#<#%!#<#&(%$)$-表示的是初始数据%在正常情况下&驾驶室中测量点的振动频率在车辆运行期间是稳定的%虽然不能保持不变&但其波动幅度相对较小&通常没有#<&G O 的差异%如果在一段时间内驾驶室测点振动频率多次超过#<&G O&且波动频率出现异常&就!!计算机测量与控制!第$%""""""""""""""""""""""""""""""""""""""""""""""""""""卷#&'!#可以判定驾驶室存在抖动故障%根据以上分析&首先根据读取的数据流计算出驾驶室测点的波动频率&其计算公式如下*$3L *!)"式中&$表示的是驾驶室测点异常波动频率$*表示的是测点的监测时间$L 表示的是在特定车速下驾驶室测点的异常振动频率次数%车辆在运行中&在不同车速下车辆的抖动是无法避免的&但车辆的剧烈抖动会给驾驶者带来不适&甚至引起驶室结构的谐振&进而导致车辆的损伤%轻型卡车按照,#3Q +@行驶时&会产生很大的抖动&给司机带来较大的不适%这种抖动的出现&使车辆行驶的舒适度和行驶的安全得到极大的降低$甚至还会导致发动机&变速器等的部件过早受损&使整个轻型卡车抖动更加严重%在实际应用中&驾驶室测点的频率出现波动不是判断驾驶室出现异常抖动故障的直接指标&有些情况下&其他外界因素也会引起驾驶室异常抖动故障(%,%&)%因此可设定一个阈值&根据该阈值诊断驾驶室是否存在抖动故障&其用公式表示如下*63$/]!+"式中&6表示的是驾驶室抖动故障状态$]表示的是故障诊断阈值%若驾驶室监测点的频率波动值超过设定阈值&则可判定此时驾驶室存在异常抖动故障%通过以上方法可以明确当前车辆运行状态及驾驶室是否存在抖动故障&便于接下来诊断故障类型&实现故障诊断输出%E G H !实现驾驶室抖动故障诊断本文采用故障树分析法&对可能引起驾驶室抖动故障的原因进行分析&建立相应的故障树模型&从整个驾驶室发生故障的底部事件中分析判断故障因素&实现抖动故障类型的输出%首先需要对整个系统的故障原因逐步进行分析与推导&找出能够引起抖动故障的所有底部事件&接着将这些所有的事件通过相对应的逻辑关系按照特定的符号进行连接&最后画出一种可以显示导致驾驶室抖动故障的各个事件逻辑关系的树状图(%))%然后对树状逻辑图从定性与定量分析&计算出各个底部事件的故障概率及相关的重要度&从而获取故障类型%故障树作为一种完整性较强的逻辑因果关系图&能够详细了解轻型卡车驾驶室各个环节的运行情况&对各个作业环节的风险因素作出合理分析&在此基础上&进行异常抖动故障诊断&逻辑性与实时性较强&能够改善传统诊断方法的不足&安全防护实际上是驾驶室抖动故障诊断模型的主要功能&在合理的范围内降低风险或者完全避免风险的发生&以此来维护驾驶室的安全(%+)%可以采用驾驶室抖动故障诊断模型作为引导&设计整体的感知结构&在故障树的辅助下&形成驾驶室抖动故障诊断模型&如图%所示%各符号代表的含义如表"所示%图%!驾驶室抖动故障诊断模型表"!驾驶室抖动故障诊断故障树符号含义代码故障树名称代码故障树名称%驾驶室抖动故障C "底盘传动故障#H 硬件故障#%1悬架故障#%供电系统故障#"A 轮胎故障#"发电机复杂#"B 电源线束故障#$点火故障#$1线性故障C H 线束故障#$A 其他节点故障C %供油系统故障55从结构上来看&所有底部事件构成整个故障树%这些底部事件将不可避免地影响顶部事件&从而导致整个系统发生故障(%')%因此&可通过计算求出每一个底部事件的关键重要度&来判断故障类型%底部事件C 8的结构重要度98的算法为*983%&D %'&T 3#&T 3%)!C 8"!'"式中&&8表示的是事件C 8故障状态&%表示的是事件C 8处于故障状态&#表示的是事件C 8不发生$&表示的是事件C 8的状态数%在基本事件的结构重要度基础上&进一步计算出底部事件的重要度系数&可直观表征出在所有基本事件中&若剔除某个基本事件&其余基本事件引起顶部事件发生的概率情况(%()%C 8基本事件的概率重要度系数计算公式为*9:!8"398@1)!%"1S 8!("式中&)!%"表示的是由于底部事件的影响导致顶部事件发生的分布概率$S 8表示的是第8个底部事件被剔除的概率%则基本事件的关键重要度的计算公式为*9,!8"3R 4Q 2S .#2)!%"+)!%"2S 8+S 8!%#"式中&9,!8"表示的是基本事件的关键重要度系数$)!%"表示的是由于底部事件的影响导致顶部事件发生的分布概率$S 8表示的是第8个底部事件被剔除的概率%经过上述的计算所得&驾驶室抖动故障诊断的故障树模型中任意一个底部事件C 8到顶部事件%的关键重要度均相同("#"%)%通过对驾驶室抖动故障诊断构建的故障树进行第&期王郡成*""""""""""""""""""""""""""""""""""""""""""""""""""""特定车速下轻型卡车驾驶室异常抖动故障诊断方法#&(!#定性分析&可以有效地分析出当发生故障时&可以根据故障树模型以及基本事件的关键主要度系数值大小&分析判断出导致驾驶室抖动故障发生的具体因素%F !故障诊断结果与基本事件匹配在上述设计的驾驶室抖动故障诊断内容的基础上&通过对故障诊断结果与基本事件的匹配&实现对轻型卡车异常抖动故障诊断方法的设计%在此过程中&基于轻型卡车驾驶室中设备失效层面分析&由于每个底部事件都是最能测量和控制的最小分析单位&也是设备在运行中失效的根本原因&因此可以认为最小割集是引起轻型卡车驾驶室设备失效的最小因素%基于轻型卡车驾驶室设备失效概率方面分析&可以根据各个功能部件的关键性程度&对其进行排序&从而快速地判断出轻型卡车驾驶室设备的失效概率%此过程如下计算公式所示%!;"3R 4Q 1!;"@(5!;"A !;"@N 5!;"!%%"式中&1!;"表示的是轻型卡车驾驶室设备的失效概率$A !;"表示的是顶部事件的失效概率$(5!;"'N 5!;"均表示的是单元构件的失效概率%针对轻型卡车驾驶室设备在使用过程中发生的抖动故障&可以将故障树的相关信息导入到故障树模型上&从而更直观地判断出每个设备的关键部位信息&并按照顺序进行排序&从而生成失效顺序%对其进行故障的分析&要从主要的仪器开始&一旦发现有问题&要立即进行修理或更换%若没有出现问题&则根据其在故障判断顺序中所占的重要位置&查找出问题根源%由于轻型卡车驾驶室各设备的失效机理各有差别&可以根据下面所列的公式&进行失效概率的匹配&从而迅速识别出故障的种类%B E&3'&53%M 5+?!;"!%""式中&B E&表示故障诊断结果与基本事件的匹配$M 5表示关键重要度单元%按照上述方式&实现对故障诊断结果与基本事件的匹配&完成特定车速下轻型卡车驾驶室异常抖动故障诊断方法的研究%H !实验论证本研究通过实车试验获取并分析驾驶室实时的在线状态信息数据&以验证设计的驾驶室抖动故障诊断方法的合理性%H G E !实验准备实验中选取"#"%年生产的国产轻型卡车作为实车的实验平台&将数据采集器接入车辆的$"针标准应用接口&采集器后端连接搭载车辆在线监测的9M -设备&实验平台如图"所示%实验中其他设备还包括三向加速度传感器"个'单向传感器%"个'",通道的振动滤波运算放大器$套'声振测试仪一套%测试路面为W 级沥青路面&控制车速为Q +@&驾驶室测点布置如表$所示%图"!实验平台表$!加速度传感器安装位置分布表传感器编号安装位置传感器编号安装位置%驾驶室右前方下悬置'驾驶室后右上悬置"驾驶室左前方下悬置(驾驶室右下悬置下$钢板弹簧右前支撑%#驾驶室左下悬置下,右后悬置下%%右边前轴上方支撑&钢板弹簧左前支撑%"前桥右侧)前桥左侧J %驾驶室后左上悬置+发动机飞轮壳J "驾驶员座椅导轨设置单向传感器的采样频率为%##G O &多向传感器的采样频率为%&#G O &采样间隔均为%#T %整个实验过程中&车辆的以Q +@速度匀速行驶&并且每行驶%##Q 采集一次"#T 的驾驶室关键测试点的振动在线数据%H G F !实验说明对驾驶室的测点区域进行标记并安装量测设备&在采集系统中设置采集参数&包括信号源频率和传输信道类型等%由于驾驶室内的测点分布较广&数量较多&因此&为方便后续对采集的在线数据进行识别与在线解析&将%#个测点划分为一组&共计&#组测点&对每组测点依次测试%同时&在测试过程中&实时观察数据状态&以保证测试数据的有效性%根据工程实际经验可知&在特定车速下&引起车辆驾驶室抖动故障的激励源可能为发动机'燃油系统'供电系统'变速箱'传动轴'底盘传动'行驶路面等因素%经过对采集到的数据进行解析&发现试验车辆在)<#G O 处的振动峰值最为明显&存在抖动故障&通过振源分析与预先排查&引起驾驶室导轨处振动的主要原因为后桥输入&与汽缸故障有直接关系%将此结论作为测试设计的抖动故障诊断方法应用性能的评判标准&验证所提方法的有效性%H G H !抖动故障诊断结果分析通常在特定车速下&轻型卡车驾驶室内的各项数值与信息是十分庞大的&且变化性较强&可以在控制平台中安装相对适配的数据采集数据源&搭配相应的执行指令与协议&实现各类数据及信息的等效采集%但是需要注意的是&部分轻型卡车驾驶室的作业态势包括但不限于运行状态'安全事件'评估检测等问题的处理&所以对应的感知程序也需要较为灵敏一些&此时可以构建故障树&具体步骤如下%步骤一*通过所采集的特定车速下轻型卡车驾驶室内的各项数据&计算出等效感知比率&具体如公式!%$"所示*!!计算机测量与控制!第$%""""""""""""""""""""""""""""""""""""""""""""""""""""卷#)#!#[!4"374&D !)%7:BB :@4&"D ("!%$"式中&[!4"表示的是等效感知比率&4&表示的是感知态势差值&)%表示的是异常点距离&("表示的是感知频率&:B 表示的是风险最大值&B:表示的是风险最小值%将得出的数值设定在车辆驾驶室抖动故障树模型之中&结合故障树理论&设定量化层级设计&对轻型卡车驾驶室作业每一个环节均作出态势的多目标感知&实现故障风险态势判别%步骤二*在完成对等效感知比率的计算后&接下来&采用自适应处理法&实现对轻型卡车驾驶室异常抖动故障风险态势的感知设计%结合模型的感知情况&设计自适应感知范围&具体如下公式!%,"所示*/3!D !][P 7%-]["@[!4"!%,"式中&/表示的是自适应感知范围&!表示的是等效覆盖距离&][P 表示的是最优感知常数&-][表示的是单向态势变动差%步骤三*结合得出的感知范围&设定自适应覆盖区域&并实现均匀划定&并计算出标准感知适应度&具体如下公式!%&"所示*%X 3!>77$@%>;"槡"D 0@/!%&"式中&%X 表示感知适应度&>表示覆盖区域&$表示定向感应区域&;表示单向输出感知范围&0表示变动感知向量%依据感知适应度&划定具体的感知区域&结合感知模型&对电力作业位置进行定位&最终实现感知分析&完成故障树的构建%根据上述流程&得到所构建车辆驾驶室抖动故障树结构&如图$所示%图$!车辆驾驶室抖动故障树根据图$&在本文设计的车辆驾驶室异常抖动故障树中&驾驶室抖动故障属于故障树的顶部事件&其对应的子事件包括进气'气缸压力故障&各个子事件对应的故障因素存在一定的差异&还包含子事件第二层%另一个子事件为点火'发动机'燃油故障&同样对应子事件第二层为点火系统故障'发动机故障和燃油故障$在故障树子事件中&建立故障底部事件各项风险状态参数之间对应的关系&全方位反映驾驶室各个运行状态的隶属度%通过车辆驾驶室抖动故障树的结构&实时映射各个环节的运行状况%将数据采集器采集到的车辆驾驶室在线状态数据进行故障树的故障诊断&计算底部事件的概率重要度&从而诊断引起驾驶室抖动故障的具体故障点&根据该故障点种类&划分驾驶室抖动不同故障种类&通过建立相应的故障树模型&将底部事件的数据输入到车辆驾驶室抖动故障树中&可以较为直接地确定各个单元关键性&并按次序排列&分析产生故障的次序%在进行故障诊断时&从最重要的方面入手&如果诊断出现故障&应及时进行维修或替换%如果未发生存在故障&可按照故障诊断次序中的重要性排列&定位并找到故障源%在此过程中&考虑到发生不同故障的原因存在差异&因此&可通过故障诊断结果与故障事件的匹配&通过此种方式&快速辨识故障类型%诊断结果如图,所示%图,!驾驶室抖动故障诊断结果从图,可以看出&采用本文方法通过采集到的数据进行故障诊断&计算得出车辆汽缸故障的概率重要度为#<'+,&可知引起驾驶室抖动故障的根本原因为汽缸存在故障&与预先排查结果一致&证明本文方法能够根据采集到的相关数据分析判断出是否发生抖动故障&并通过计算底部事件的概率重要度&从而诊断出驾驶室抖动故障的具体因素&表明所提方法的实际应用性能良好&诊断准确性较高%其原因是所提方法逐步分析与推导整个系统的故障原因&找出能够引起抖动故障的所有底部事件&将这些所有的事件通过相对应的逻辑关系按照特定的符号进行连接&最后画出一种可以显示导致驾驶室抖动故障的各个事件逻辑关系的树状图%对树状逻辑图从定性与定量分析&计算出各个底部事件的故障概率及相关的重要度&从而获取故障类型&一定程度上有利于提高诊断准确性%H G I !诊断准确率对比试验分析在上述实验准备基础上&选取)台使用时间不同'行驶速度均为$#3Q +@'驾驶室抖动故障特征明显的车辆&且引起每台车辆驾驶室抖动故障的原因均不相同%利用本文方法与基于贝叶斯网络的驾驶室抖动故障诊断方法!方法%"'基于=;M 总线的驾驶室抖动故障诊断方法!方法""。

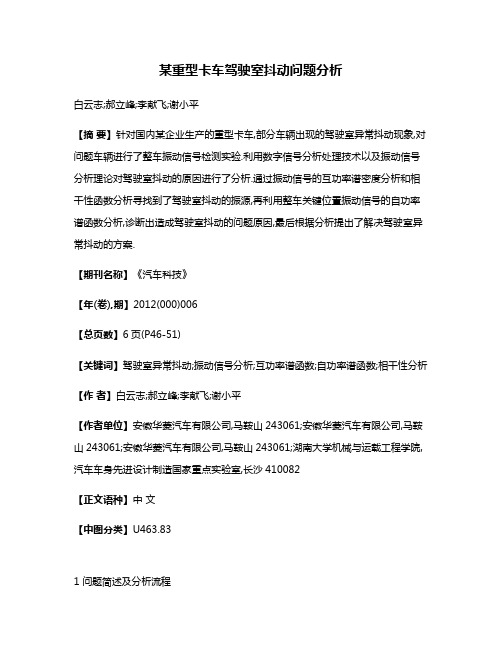

某重型卡车驾驶室抖动问题分析

某重型卡车驾驶室抖动问题分析白云志;郝立峰;李献飞;谢小平【摘要】针对国内某企业生产的重型卡车,部分车辆出现的驾驶室异常抖动现象,对问题车辆进行了整车振动信号检测实验.利用数字信号分析处理技术以及振动信号分析理论对驾驶室抖动的原因进行了分析.通过振动信号的互功率谱密度分析和相干性函数分析寻找到了驾驶室抖动的振源,再利用整车关键位置振动信号的自功率谱函数分析,诊断出造成驾驶室抖动的问题原因,最后根据分析提出了解决驾驶室异常抖动的方案.【期刊名称】《汽车科技》【年(卷),期】2012(000)006【总页数】6页(P46-51)【关键词】驾驶室异常抖动;振动信号分析;互功率谱函数;自功率谱函数;相干性分析【作者】白云志;郝立峰;李献飞;谢小平【作者单位】安徽华菱汽车有限公司,马鞍山243061;安徽华菱汽车有限公司,马鞍山243061;安徽华菱汽车有限公司,马鞍山243061;湖南大学机械与运载工程学院,汽车车身先进设计制造国家重点实验室,长沙410082【正文语种】中文【中图分类】U463.831 问题简述及分析流程在我国,重型卡车舒适性一直是困扰着企业和用户的问题。

国内某款重型卡车根据客户的反馈有部分车辆在行驶过程中出现了驾驶室抖动的现象,抖动现象主要发生在良好平稳柏油路面车速为40~60 km/h,主要表现为驾驶室出现振幅较大、频率不高的上下方向振动和左右方向的不规律侧倾摆动,驾驶员能明显的感觉到驾驶室的不规律抖动,在驾驶时容易感觉疲劳,影响了驾驶过程中的舒服性和行车安全性。

用户对抖动问题反映强烈,解决该问题十分迫切、重要。

国内很多企业和高校对驾驶室抖动问题都进行了研究,赵敬义[1]、孙加平[2]等通过建立抖动实验平台,对驾驶室抖动问题进行了诊断和分析,提出调整驾驶室悬置弹簧刚度和优化车架结构调整车架振动偏频,使其与驾驶室一阶振动频率避开的解决办法;郭利提出了从调整驾驶室悬置参数上改善驾驶室舒适性的方法[3]。

纯电动商用车抖动问题的测试与分析

测试试验纯电动商用车抖动问题的测试与分析曾海军李剑刘武中车时代电动汽车股份有限公司,湖南株洲,412007摘要:某纯电动商用车在满载质量下做30%爬坡度试验时,出现车身抖动幅度大、驱动电机过流故障,导致车辆无法正常行驶,严重影响了驾驶的舒适性。

利用CAN 等工具采集相关数据报文,通过该车型的抖动问题研究和试验测试分析,分析出车辆抖动和过流的原因是由于电机控制器MCU 的防抖增益系数设置不合理、电机电流环超调及变速箱换档逻辑不合适引起的。

关键词:纯电动商用车;抖动;超调;增益系数;还扭中图分类号:U467.5收稿日期:2023-03-10DOI:10 19999/j cnki 1004-0226 2023 07 0241抖动源分析车辆轮胎(车轮)不平衡的动态力,路面激励、发动机燃烧、发动机和传动系统旋转部件的不平衡,以及其他部件的相对运动产生的动态作用力,都会直接或间接地传到车身,引起车身局部(如转向系统、座椅、前围板等)的强烈振动,常称为整车抖动[1-2]。

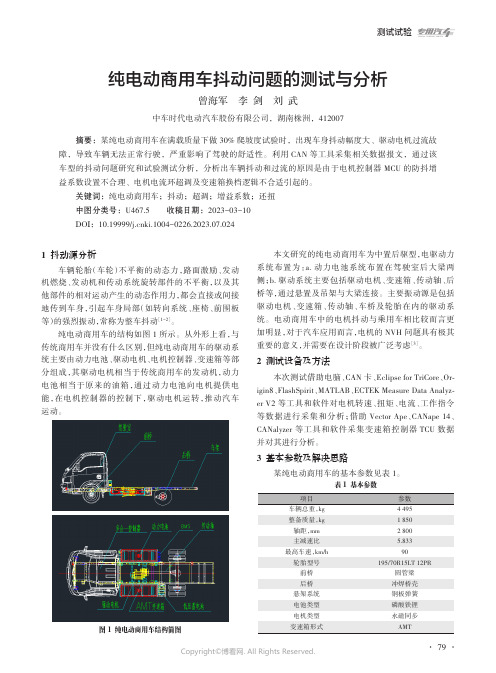

纯电动商用车的结构如图1所示。

从外形上看,与传统商用车并没有什么区别,但纯电动商用车的驱动系统主要由动力电池、驱动电机、电机控制器、变速箱等部分组成,其驱动电机相当于传统商用车的发动机,动力电池相当于原来的油箱,通过动力电池向电机提供电能,在电机控制器的控制下,驱动电机运转,推动汽车运动。

图1纯电动商用车结构简图本文研究的纯电动商用车为中置后驱型,电驱动力系统布置为:a.动力电池系统布置在驾驶室后大梁两侧;b.驱动系统主要包括驱动电机、变速箱、传动轴、后桥等,通过悬置及吊架与大梁连接。

主要振动源是包括驱动电机、变速箱、传动轴、车桥及轮胎在内的驱动系统。

电动商用车中的电机抖动与乘用车相比较而言更加明显,对于汽车应用而言,电机的NVH 问题具有极其重要的意义,并需要在设计阶段被广泛考虑[3]。

2测试设备及方法本次测试借助电脑、CAN 卡、Eclipse for TriCore 、Or⁃igin8、FlashSpirit 、MATLAB 、ECTEK Measure Data Analyz⁃er V2等工具和软件对电机转速、扭矩、电流、工作指令等数据进行采集和分析;借助Vector Ape 、CANape 14、CANalyzer 等工具和软件采集变速箱控制器TCU 数据并对其进行分析。

某重型卡车驾驶室抖动现象试验研究与改进

篥 。

频 率/ Hz 频 率/ Hz

( ) 轴 左 侧 自功 率谱 密 度 a前

3 1 5

( ) 轴 左侧 自功 率谱 密度 a前

‘

1 o

她

社 0 奄

恕

5

1 0

1 5

2 O

2 5

表 1 。测 试采样 频 率 为 2 0Hz 0 ,试验 车辆 为空 载状

态 , 带挂 车 , 不 试验 道 路 为西 安市 绕城 高速 公 路 , 各

髁 她 婚

5

1 1 0 5

2 O

2 5

3 0

3 5

4 0

4 5

5 O

频 率, Hz

状 态 下采样 时 间 为 5 。 0S

驾 驶 室 底 板 向 驾 驶 室 底 板 Z向

1 0

1 2

车架 前 端 右 侧 Z向

驾驶 室底 板 y 向

3 2

() d 中桥 右 侧 自功 率谱 密 度

22 试 验 数 据 分 析 .

遗

桃 1

22】 不 同车速 下 , 关位置 功率谱 密度 对 比分析 .. 相 利 用 ma a t b编 程 语 言 编 写 了 自功 率 谱 密 度 批 l

本 消 失 , 改效 果 得 到 主 观 认 可 。 该 研 究 结论 为 国 内重 型 卡 车 驾 驶 室 抖 动 现 象 问题 提 供 了一 套 有 效 的 解决 方法 。 整 关 键 词 : 型卡 车 : 重 驾驶 室 : 动 : 路 试 验 抖 道 中图 分 类 号 : 4 3 U 6. 8 文献 标 志 码 : A 文 章编 号 :0 5 2 5 (0 10 — 0 9 0 10 — 5 02 1 )4 0 5 — 5

汽车故障排除技巧车辆行驶时抖动的原因与解决方法

汽车故障排除技巧车辆行驶时抖动的原因与解决方法汽车故障排除技巧车辆行驶时抖动的原因与解决方法随着现代交通的便利,汽车已经成为人们生活中不可或缺的工具之一。

然而,面对汽车的使用过程中可能会出现的各种故障,很多人常常感到无所适从。

本文将介绍车辆行驶时抖动的原因,并提供解决方法,帮助车主们更好地排除故障,保证行车安全。

一、原因分析1. 轮胎问题:轮胎气压不足、轮胎磨损不均匀、配重丢失等都会导致车辆在行驶时出现抖动的情况。

此外,过于老化的轮胎也容易引起抖动。

2. 制动系统问题:制动盘偏差、制动转向、刹车鼓磨损等都会导致车辆制动时抖动,严重影响行车安全。

3. 前后悬挂系统问题:前后悬挂系统存在故障,如减震器老化、弹簧断裂等,都会使车辆在行驶时产生明显的抖动感。

4. 发动机问题:发动机故障也可能导致车辆在行驶过程中抖动,常见的有点火系统故障、燃油供应问题等。

二、解决方法1. 检查轮胎:首先,要确保轮胎气压适中,可以定期检查并充气或放气到标准数值;其次,如发现轮胎磨损不均匀,应及时更换新轮胎;另外,检查是否有配重丢失的情况,需要补充配重或重新安装。

2. 检查制动系统:对制动盘进行检查,如果出现变形等情况,应及时更换;同时,需要检查制动转向情况,确保刹车系统正常工作;此外,定期检查刹车鼓的磨损情况,如果超过了安全标准,需要进行更换或修复。

3. 检查悬挂系统:定期检查减震器、弹簧等前后悬挂系统部件的状况,如发现老化、断裂等情况,需要进行更换;此外,保持悬挂系统的清洁,定期润滑部件,可以有效延长使用寿命。

4. 检查发动机:如果怀疑发动机故障导致车辆抖动,建议及时前往专业维修站点进行检测和修理。

常见的修理方法有排除点火系统故障、清理燃油供应系统等。

三、其他注意事项1. 定期保养:定期对汽车进行保养是预防故障发生的重要措施。

车主应按照车辆制造商的要求定期更换机油、检查清洁空气滤清器、更换燃油滤清器等。

2. 驾驶技巧:合理的驾驶技巧也能减少车辆抖动的发生。

车辆抖动的原因和解决方法

车辆抖动的原因和解决方法车辆抖动是指在行驶过程中车辆出现晃动、震动的现象。

这不仅会影响驾驶者的行车体验,还可能导致驾驶不稳,甚至成为安全隐患。

在日常使用车辆的过程中,我们常常会遇到车辆抖动的情况。

本文将从车辆抖动的原因入手,为您介绍车辆抖动的几种常见原因和解决方法。

一、悬挂系统问题悬挂系统是车辆行驶过程中起到缓冲和支撑作用的重要组件,如果悬挂系统出现问题,会导致车辆抖动。

常见的悬挂系统问题包括:1. 地盘油封老化或破损:地盘油封老化或破损会导致悬挂系统的润滑不良,进而引发车辆抖动。

此时,需要更换地盘油封来解决问题。

2. 悬挂弹簧断裂或松动:悬挂弹簧是支撑车身的关键元素,如果悬挂弹簧出现断裂或松动,会导致车辆抖动。

解决方法是更换或修复悬挂弹簧。

3. 减震器失效:减震器是悬挂系统中的一个重要部件,用于吸收和减缓车辆行驶过程中的震动。

如果减震器失效,会导致车辆抖动。

此时,需要更换减震器。

二、制动系统问题制动系统是车辆行驶过程中安全的关键保障,若出现制动系统问题,也会引发车辆抖动。

常见的制动系统问题包括:1. 刹车盘磨损不均匀:刹车盘磨损不均匀会导致刹车时车轮抖动,进而引发车辆抖动。

解决方法是将刹车盘进行修复或更换。

2. 刹车片磨损过度:刹车片磨损过度会导致制动力不均匀,进而引发车辆抖动。

此时,需要将刹车片进行更换。

3. 刹车缸故障:刹车缸故障会导致制动力不稳定,进而引发车辆抖动。

解决方法是检修或更换刹车缸。

三、轮胎问题轮胎是车辆与地面直接接触的部分,轮胎本身存在问题也会导致车辆抖动。

常见的轮胎问题包括:1. 轮胎不平衡:轮胎不平衡会引起车辆高速行驶时的抖动,解决方法是进行动平衡调整。

2. 轮胎磨损不均匀:轮胎磨损不均匀会导致车辆行驶时的抖动,解决方法是更换磨损严重的轮胎。

3. 轮胎胎纹损坏:轮胎胎纹损坏会影响车辆与地面的摩擦力,从而引发车辆抖动。

此时,需要更换轮胎。

四、其它问题除了上述提到的常见原因外,还有一些其他问题也可能导致车辆抖动,包括但不限于:1. 发动机问题:发动机故障会导致车辆动力不稳定,进而引发抖动。

汽车故障排查车辆抖动的原因及修复技巧

汽车故障排查车辆抖动的原因及修复技巧在驾驶汽车的过程中,车辆抖动是一个常见的故障现象。

这不仅影响了行驶的舒适性,还可能对车辆的性能和安全性造成影响。

因此,了解和解决车辆抖动的原因至关重要。

本文将介绍车辆抖动的常见原因,并提供一些修复技巧。

一、胎压不均匀胎压不均匀是车辆抖动的常见原因之一。

当车辆行驶时,不同轮胎的胎压不同会导致车辆抖动。

解决这个问题的方法是定期检查胎压,保持胎压均匀。

可以使用胎压计来测量每个轮胎的胎压,并进行必要的调整。

二、车轮平衡问题车轮平衡是保持车辆正常行驶的重要因素之一。

如果车轮出现失衡,将导致车辆抖动。

车轮失衡的原因可能是轮胎的磨损不均匀或车轮安装不当。

在这种情况下,需要到专业的汽车维修店进行平衡调整,以确保车轮的平衡状态。

三、悬挂系统问题车辆悬挂系统的问题也是导致车辆抖动的常见原因之一。

如果悬挂系统遭受损坏或部件松动,将影响车辆的稳定性,导致抖动。

修复悬挂系统问题可能需要专业的技术支持,因此建议将车辆送往汽车维修店进行检查和修复。

四、刹车系统问题刹车系统的问题可能会导致车辆抖动,特别是在刹车时更加明显。

刹车盘的磨损不均匀、刹车片磨损过度或制动液不足等问题都可能引起抖动。

解决这个问题的方法是定期检查刹车系统,并根据需要更换磨损的部件。

五、发动机问题车辆抖动也可能与发动机问题相关。

例如,火花塞的损坏、点火系统故障或节气门位置传感器的问题都可能导致发动机运行不平稳,进而引起车辆抖动。

这种情况下,建议及时到汽车修理厂进行检查和维修。

六、传动系统问题传动系统的故障也可能导致车辆抖动。

例如,离合器失效、变速器损坏或驱动轴松动等,都会导致传动系统出现问题。

在这种情况下,建议将车辆送往专业的汽车维修店进行维修。

总结起来,车辆抖动可能由多种因素导致,包括胎压不均匀、车轮平衡问题、悬挂系统问题、刹车系统问题、发动机问题和传动系统问题等。

对于车主来说,定期检查和维护车辆是非常重要的。

如果遇到车辆抖动问题,应及时找到故障原因,并采取适当的修复技巧。

货车抖动原因分析报告

货车抖动原因分析报告摘要:货车抖动问题对于货车行驶的安全和运输效率具有重要影响。

本文通过对货车抖动原因进行分析,总结出了导致货车抖动的主要因素,并提出了相应的解决方法。

一、引言货车抖动问题是指在行驶过程中,货车出现不正常的晃动或颤动现象。

这种现象不仅影响驾驶人员的驾驶体验,还可能导致货物的损坏和车辆的故障。

因此,解决货车抖动问题具有重要的实际意义。

二、货车抖动的主要原因1. 轮胎问题:轮胎的磨损不均匀、气压过高或过低都会导致货车抖动。

此外,轮胎的平衡问题也会影响货车的稳定性。

2. 悬挂系统问题:货车的悬挂系统起着支撑车身和减震的作用,如果悬挂系统出现故障或不平衡,会导致车辆抖动。

3. 制动系统问题:制动系统的失效或不均衡会导致货车在制动过程中产生抖动。

4. 轮毂问题:轮毂的松动或不平衡也是导致货车抖动的原因之一。

5. 轴问题:货车的轴出现弯曲或损坏,会导致车辆在行驶过程中出现抖动现象。

三、解决方法1. 定期检查轮胎:定期检查轮胎的磨损情况,确保轮胎的气压适当,并进行轮胎的平衡调整。

2. 检查悬挂系统:定期检查悬挂系统的磨损情况,确保悬挂系统的正常运转和平衡。

3. 维护制动系统:定期检查制动系统的磨损情况,确保制动系统的正常工作。

4. 检查轮毂:定期检查轮毂的紧固情况,确保轮毂的平衡和稳定。

5. 检查轴:定期检查货车的轴是否出现弯曲或损坏情况,及时更换有问题的轴。

四、结论通过对货车抖动问题的分析,可以得出以下结论:1. 轮胎、悬挂系统、制动系统、轮毂和轴是导致货车抖动的主要因素。

2. 定期检查和维护这些部件可以有效地解决货车抖动问题。

3. 驾驶人员应加强对货车抖动问题的认识,及时处理和解决相关问题,确保行车安全。

总之,货车抖动问题是一个复杂的技术问题,需要综合考虑多个因素。

通过定期检查和维护车辆的关键部件,可以减少货车抖动问题的发生,提高货车的运输效率和安全性。

车速80至90车身颤抖的解决方法 -回复

车速80至90车身颤抖的解决方法-回复车速80至90车身颤抖可能是由多种因素造成的。

本文将从各个可能的原因出发,为大家分析并提供解决方法。

以下为详细分析及解决方法:1. 轮胎问题:首先需要检查车辆的轮胎情况。

轮胎磨损不均匀、不平衡或者轮胎轮毂之间出现松动等问题,都可能导致车辆在高速行驶过程中产生颤抖感。

解决方法:检查轮胎磨损情况,如果不平衡可进行动平衡,如果有松动则需要固定或更换零部件。

2. 刹车系统问题:刹车片磨损、刹车盘变形或者刹车系统液压不平衡等原因,也可能导致车辆在高速行驶时出现颤抖感。

解决方法:检查刹车片和刹车盘的磨损情况,如有需要可及时更换。

同时,检查刹车系统的液压系统,确认正常并进行调整或修复。

3. 轴承问题:车轮轴承的损坏或过度磨损,可能导致车辆在高速行驶时产生颤抖感。

解决方法:检查车轮轴承的情况,如发现异常磨损或损坏,应及时更换。

4. 悬挂系统问题:悬挂系统的弹簧、减震器或悬挂套件的磨损或损坏,都可能导致车辆在高速行驶时出现颤抖感。

解决方法:检查悬挂系统的各个部件,如发现异常磨损或损坏,及时更换,并确保减震器的性能良好。

5. 轮毂问题:车轮轮毂的松动、扭曲或者不平衡,也可能导致车辆在高速行驶时发生颤抖。

解决方法:检查车轮轮毂的固定情况,确认是否松动,如有需要可以进行固定或更换。

6. 传动系统问题:如传动轴不平衡、卡住或损坏等,也能造成车辆在高速行驶过程中的颤抖。

解决方法:检查传动轴的平衡情况,如果不平衡,应及时进行修复或更换。

7. 发动机问题:发动机的故障或者点火系统的异常都有可能导致车辆在高速行驶时产生颤抖感。

解决方法:检查发动机的工作状态,确保正常运转。

如有发现异常,及时进行维修或更换相关部件。

总结起来,车速80至90车身颤抖的解决方法包括:检查和修复轮胎问题;检查和调整刹车系统;检查和更换轴承;检查和修复悬挂系统;检查和处理轮毂问题;检查和修复传动系统;检查和维修发动机和点火系统。

商用车高速行驶异常抖动问题原因分析及处理措施

激励 变速器

传递

fn

=

1 2π

k m

传动轴

激振

驱动桥

车轮总成

路面

图 2 车辆异常抖低速

高速

空载比满载 明显 路面越好越 明显

避开共振车速 减少激励输出

车速相关 滑行试验

转速相关 换挡试验

fn

=

1 2π

k m

增加簧载质量 改变系统刚度

AUTO TIME 147

AUTO AFTERMARKET | 汽车后市场

时代汽车

商用车高速行驶异常抖动问题原因分析及处理措施

赵春雨 张广会 一汽解放商用车开发院 吉林省长春市 130011

摘 要:商用车行驶异常抖动问题是困扰主机厂及用户的顽疾之一,而高速行驶异常抖动是所有抖动问题中最常见 的,也最容易引起用户报怨的问题。本文详细分析了整车异常抖动问题产生机理和排查方法,并针对高速 行驶异常抖动问题给出了行之有效的处理措施。

Copyright©博看网 . All Rights Reserved.

AUTO AFTERMARKET | 汽车后市场

2) 根 据 无 阻 尼 固 有 频 率 计 算 公 式:

1k

fn= 2π m , 通 过 改 变 振 动 系 统 的 质 量 或 者 改变系统刚度来改变固有频率,避开常用 车速时轮边对应的激励频率,从而消除车 辆的异常抖动。

5 结论 通控制轮边的尺寸和动平衡,我们在

实际工作中多次解决了用户的异常抖动问 题,但从根本消除异常抖动问题,还要从 振动系统固有频率的控制入手。通过对标 进口车发现,国外样车板簧上质量固有频 率相对较高,有效避开了 90km/h 以下 常用车速对应的轮边旋转频率,这应该是 我们今后解决异常抖动问题的重点努力方 向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中国测试 CHINA MEASUREMENT & TEST

Vol.44 No.4 April,2018

doi 院10.n 857/j .issn.1674-5124.2018.04.004

特定车速下商用车驾驶室抖动原因分析

胡 溧 ,崔 嵘 ,杨 啟 梁 , 陶玉勇 (武 汉 科 技 大 学 汽 车 与 交 通 工 程 学 院 ,湖 北 武 汉 430081)

摘 要 :为 解 决 某 商 用 车 在 特 定 车 速 下 发 生 驾 驶 室 异 常 抖 动 问 题 ,通 过 偏 频 实 验 、道 路 平 顺 性 试 验 、驾 驶 室 悬 置 的 隔

振 率 测 试 ,结 合 频 谱 分 析 和 相 干 分 析 以 及 有 限 元 分 析 进 行 综 合 分 析 ,找 出 该 汽 车 在 特 定 车 速 下 异 常 振 动 的 振 源 与 传

excitation frequency of the wheel is close to the natural frequency of the cab and the first-order

modal of the vehicle fram e, which leads to the resonance. Improvement proposals for the excitation source causing abnormal vibration of the cab are proposed, which eliminate the abnormal vibration phenomenon and provide an effective fault diagnosis process for such problem. K eyw ords: vibration test;spectrum analysis;coherence analysis;finite element

递 路 径 。结 果 表 明 :当 车 速 在 4 5 km/h 左 右 时 ,车 轮 产 生 的 激 振 频 率 与 驾 驶 室 的 固 有 频 率 和 车 架 的 一 阶 模 态 接 近 ,导

致 共 振 。针 对 引 起 该 驾 驶 室 异 常 振 动 的 激 励 源 提 出 改 进 建 议 ,消 除 异 常 振 动 现 象 ,并 为 该 类 问 题 提 供 一 种 有 效 的 故

001200100008謹600040002005101520频率hz图545kmh时座椅导轨处x方向功率谱密度360010841080004094114500008307rt001000050010频率hz1520图745kmh时座椅导轨处z方向功率谱密度由前悬架偏频试验13中驾驶员座椅导轨处振动加速度功率谱图12来看20hz频率成分是前悬架的偏频表明前悬架系统设计没有问题36hz0006000400020020406080100120频率hz图845kmh时前桥左z向功率谱密度0012020406080频率hz100120图6图945kmh时前桥右z向功率谱密度0002000200080010360008443108000042145000047681?

动问题进行了诊断和分析。

某商用车在良好的路面行驶过程中车速至 40km /h以上时,会出现驾驶室异常抖动的现象,当车

速 为 45km/h左右时抖动最为强烈,使驾驶员有明显

的不舒服感。由于该驾驶室振动在一定速度区间内,

这说明了某一激振源的振动导致了该驾驶室某部件

产 生 共 振 ,所 以 找 到 激 励 振 源 才 能 有 效 解 决 问 题 。

0 引言

驶 时 ,能保证驾驶员不会因车身振动而引起不舒服

汽 车 平 顺 性 是 指 汽 车 在 一 般 行 驶 车 速 范 围 内 行 和 疲 劳 的 感 觉 ,以及保持所运货物完整无损的性能[1]。

收 稿 日 期 :2017-08-15曰收到修改稿日期:2017-10-20 作 者 简 介 : 胡 溧 (1977-),男 ,湖 北 武 汉 市 人 ,教 授 ,博 士 ,研 究 方 向 为 汽 车 C A E 仿 真 振 动 与 噪 声 振 动 控 制 技 术 。

20

中国测试

2018年 4 月

汽车发动机的激励[2]尧行驶路面激励[3]尧驱动桥内齿轮

啮 合 过 程 所 产 生 的 振 动 以 及 高 速 转 动 的 传 动 轴 [5]和

车轮产生的不平衡振动[6],这些振动频率和车体或车

体 某 个 部 件 接 近 时 ,就 会 造 成 车 体 共 振 。若振动 超 过

某 一 界 限 ,将 严 重 影 响 乘 坐 舒 适 程 度 。国内很多企业

和高校对驾驶室抖动问题都进行了研究,傅春宏等[7]

采 用 有 限 元 仿 真 与 实 车 道 路 试 验 相 结 合 的 方 法 ,对

某中型卡车在特定车速下驾驶室异常振动实验台,对驾驶室抖

HU L i, CUI Rong, YA N G Qiliang, TAO Yuyong (School of Automobile and Traffic Engineering,W uhan University of Technology,W uhan 430081,China)

A b stra ct: In order to solve the abnormal vibration problem of commercial vehicle cab in specific speed,source of the abnormal vibration and transfer path of vehicles in a specific speed and transfer path are found out through offset frequency test, road smoothness test and vibration isolation ratio test for cab and combined with spectrum analysis,coherence analysis and finite element analysis method. The results show that when the vehicle speed is about 45 km/h ,the

障诊断流程。

关键词:振动测试;频谱分析;相干性分析;有限元

文献标志码:A

文 章 编 号 :1674-5124(2018)04-0019-07

Reasons analysis for the abnormal vibration of a commercial vehicle cab in specific speed