表面三维形貌测量及其评定的研究

表面三维形貌分析与评定软件系统研究

20090517

华中科技大学硕士学位论文

摘要

表面形貌是影响加工表面质量和功能特征的重要因素。表面形貌的测量、分析和评 定目前还主要停留在二维层面上。然而,二维形貌分析评定由于获取信息的局限,已经 不能满足现代制造业对表面评价和表征的需求。为此,国际标准化组织(ISO)针对表 面三维形貌的分析评定制定了 ISO25178 标准系列,规定了表面形貌的三维测量标准和 评定参数。对于新标准的研究和应用,国际和国内都处于起步阶段,研究并推广表面三 维形貌分析和评定国际标准的应用对于我国制造业与国际接轨是个很好的契机。因此, 以 ISO25178 标准系列为基础,研究表面三维形貌的分析与评定算法,开发相应分析评 定软件系统具有重要意义。

I

华中科技大学硕士学位论文

Abstract

Surface texture is an important factor which affects the quality and functional characteristics of an engineering surface. However, measurement, analysis and evaluation of the surface still mainly remain in the two-dimensional level; it cannot satisfy the needs of modern manufacturing industry to the surface because of its limitation of information. The International Organization for Standardization (ISO) established the ISO25178 series of standards for the analysis and evaluation of three-dimensional surface texture, which prescribes the measurement standards and parameters of three-dimensional surface texture. However, research and application of the new standards are still at its initial stage in the world, which provides a good opportunity for Chinese manufacturing industry to catch up with the world level in this field. Therefore it is significant to study the analysis and evaluation algorithm of three-dimensional surface texture based on the ISO25178 series of standards, and develop the analysis and evaluation software system.

大型复杂曲面三维形貌测量及应用研究进展

貌测量手段进行分析,介绍每种测量设备的特点 和应用场合,并对比每种测量设备的优缺点,为正 确和广泛应用三维形貌测量设备提供参考。然后 介绍三维形貌测量的点云拼接方法,最后介绍三 维形貌测量技术的应用场合和应用领域。

2 大尺寸三维形貌测量设备分析

通 常 而 言,大 型 复 杂 曲 面 是 指 尺 寸 大 于 500mm的被测物体表面[4],大型复杂曲面因为空 间尺度大、结构复杂,因此对其进行测量和检测相 对比较困难,然而在制造业中对大型复杂曲面进 行测量又非常普遍。在科学技术和生产工业化的 推动下,扫描测量技术在大型复杂曲面中的应用 更加广泛,尤其在航空航天、汽车造船等领域中几 何尺寸的测量、自由曲面的控制,都需要使用曲面 扫描测量技 术 进 行 测 量[5]。针 对 大 型 自 由 曲 面 的结构特点,国内外基于三维形貌测量原理研制 了多 种 测 量 设 备,如 激 光 跟 踪 仪、IGPS(Indoor GPS)、三坐标测量 机、投 影 摄 像 测 量 系 统、全 站 仪、关节式测量臂等成熟产品。 2.1 三坐标测量机

三维形貌测量是一种集现代控制技术、图像 处理技术、先进制造技术、传感技术于一体的现代 测量技术,逐步取代单一规则的测量技术,成为几 何量测量技 术 中 重 要 的 研 究 课 题[2]。要 实 现 物 体三维形貌测量及质量控制,首先要通过测量设 备及合理的测量方法来识别物体表面的三维轮廓 数据,然后通过点云拼接技术以及曲面重构技术 来进行恢复,最后将重构模型与理论三维模型进 行偏差比较,确定形貌测量质量,这就是三维形貌 测量的基本过程。一般意义上,可以按照如下的 步骤进行 大 型 复 杂 曲 面 三 维 形 貌 测 量 [3]:(1)使 用 恰 当 的 设 备 获 取 被 测 物 体 表 面 的 点 云 数 据; (2)对得 到 的 上 述 三 维 数 据 进 行 预 处 理 以 降 噪; (3)根据点云类型选择合适的拼接算法进行点云 拼接;(4)利 用 曲 面 重 构 技 术 对 模 型 进 行 曲 面 重 构;(5)恢复被测曲面的三维形貌信息;(6)将重 构后的模型与理论模型继续对比验证重构精度以 及进行偏差控制。

机械零件三维表面形貌测量与评定的研究

机 械 设 计 与 制 造

一

第 8期

20 0 7年 8月

12一 0

Ma hie y De i n c n r sg

&

Ma u a t r n f cu e

文章编号 :0 1 39 (0 7 0 — 12 0 10 — 9 7 2 0 )8 0 0 — 2

机械零件三 维表 面形 貌测量与评 定的研 究

杨旭 东 1 李 家春 谢 铁 邦 , 2 ( 中科技 大学 , 华 武汉 4 0 7 ( 3 0 4) 贵州 大学 , 阳 5 0 0 ) 贵 5 0 3

Re e r ho h e nt r e d me so a r et o r p y me s r me t n h r ce ia i no s a o n dc aa t r t f a z o me h nc l o c a ia mp n n c o e t

( Guz o iest, ia g5 0 0 , hn ) ih u Unv ri Guy n 5 0 3 C ia y

【 要 】介绍 了机械零件三维表面形貌的测量与评定 , 了激光干涉式位移 摘 分析

理 和 干 涉条纹 信号 的 细分方 法 。 激光 干 涉式位移 传 感 器的精 度达 到 了 5m 左右 。 n 另夕 二 维 工作 台也是 整 个测量 系统 的 关键 部 分 。 因为采 用 了光栅 尺作 为二 维 工作 台的计 量 系统 , 以在 表 所

X Y二 维 —

工作台

J 光栅信号 } 1 _ 处理电 一 路卜一 J I 和 Y向电I x

—

工 控

r r 机驱动电路 卜

图 1测量系统结构关系图

三维原始形貌和评定参数值 。

三维表面微观形貌的等高图绘制及粗糙度3-D评定参数计算方法研究

ito ue i e al Fn l , t e e sbly o o r nrdcd n t i d . i l ay h f a ii f u i t me hd ai td to v l a e d

D 分析 方法 I 的深 入 ,对 表面 三 维 形 _ 貌 的 图像 表 征 需 求 日益 增 加 , 基 于 三 维全 局 信息 的评 定参 数也 正 不断 被开 发

D评 定参数 计算 系统 ,验 证 了该方 法 的可行

性

三维表 面; 等高图; 支承率

D m n o s r a e u ly a b e b c m n h h r e a d n uf c q ai h s e n e o i t g i e g a d i e . wh e h 5 a s s ig n h gh r i t e 一D s e sn me h d f l t o o s r a e ea iey a g d e id. Ai d o hs u f c r ltv l bg e b hn me t t i pol r b m, ti a e r p s d r w n m to f r e hs p r p o o e a d a ig e h d o p c no r m p o 一D S ra e a p aa c m a u t g ot u a f 5 uf c p e r ne a d C l l i can m t o f r 一D s r a e o g n s . d a n m t o e h d o 5 u f c ru he s r wi g ehd f r o t u m p n C lua ig o c n o r a a d ac ltn me h d o 5 t o f r 一D s p o t a i n I u a c m d t g bly e e u p r r to d i i c o mo a i a i w r a qd n i t

深孔表面三维形貌测量与控制装置的研制

3Байду номын сангаас 2

Isrme t e h iu n e s r nt u n T c nq e a d S n o

Sp20 e .0 6

深 孔 表面 三维形 貌 测 量 与控 制装 置 的研 制

李 玺 , 坚民 , 中 宇 , 书尚 , 冰菁 朱 王 赵 郭

fr3D o o rp y0 e —oeS rae o 一 T p ga h f ph l u fc De

U iZ U J nmn WA GZ ogy ,H 0 SusagG O Bn-n X ,H a— i, N hn- Z A h— n , U i j g i u h gi ( ea nvri f cec n eh o g ,u yn 10 ,hn ) H nnU iesyo i eadT cn l yL oag4 o3 C i t S n o 7 a

过 PI C 总线 的 多功 能板 卡 及 步进 电机 细分 驱 动 器 来进 行 触针 轴 向微 位移 量 的 高精 度 运 行控 制 , 好 地 实现 了 对 深 孔 表 面 较

三维形貌的测量。详细介 绍 了深孔 内表 面三维形貌的测量与控制装 置的测量原 理、 软硬 件设计及特 点 , 并给 出了实验结

果。

关键词 : 深孔表 面; 三维形貌 ; 量与控制 ; 测 软硬件设计

中 图分 类 号 :H 9 T 3 文献标识码 : A 文 章 编 号 :02一I I20 )9 02—0 10 M (06 0 —03 3

De eo m e to e s rng a d Co toln vc v lp n fM a u i n n r l g De ie i

Ab ta t I r e [ h i c l p o lm f 一 o o rp y i e d t t n o e p h l s r c , n t e b s ft dt n l sr c :n o d rt s v te df ut rbe o D tp g a h n t ee i fd e oe u a e o a i o a io a oo e i f 3 h co f h s r i m to f o t c e de itra sa nn , s g c lmn ls rh lga hc gaig sn o , e in a u iu r t i a a q i n n eh d o nr t e l ne vl c n ig u i ou a e oo rp i t e s r d s n q e g ai s l c ur g a d c a n n r n g g n n g i po e s i ut w c d p ste me o b i s n a d m x ue o i rc si cr i. h h a o t h td o s d v i itr bg& s l dgtl o a q i noma o co o mi u fc g n c i h f u io n f mal ii c ur ifr t n o mirc s cs r e at e i f a tp ga h . g rcso v me tc nr lo xa co d s lc me to o tc e de e e ue y mo i r g c mp trva mut o rp y Hi p e i n mo e n o t a i m r- ipa e n fc na tn e l x c td b nti o ue l — o h i o f l i on i i fn t n c r fP Ib n u d vs n d ie o tp e tr t eme s r me t - ufc o ga h n te d e -oe c J b r u ci ad o C u a d s b i i r s p rmoo . a u e n 3 D s r e tp rp y i e p h l a1 e p — o s i o v f e h f o a o h e f t e i d. a u e e to - sra e tp ga h n te d e - oe te m a u i r cp e o o t ld vc , e i o wae& e l ra z Me s r m n 3 D ufc o rp y i e p h l 。 e s r p i il c nr e ie d sg o s f r cy l e f o h h g n n f o n f t h r w r d c aa tr r e r e nd ti. ia y a x e i n s ti p s n e a d ae a h cesa e d s i d i e l F n l . n e p r n r c b a l me tr u s r e td. el e

基于工业摄影和机器视觉的三维形貌与变形测量关键技术研究

基于工业摄影和机器视觉的三维形貌与变形测量关键技术研究一、本文概述随着工业技术的不断发展和进步,三维形貌与变形测量在工业生产、质量控制、产品设计等领域的应用越来越广泛。

尤其在航空航天、汽车制造、精密机械等高精度制造行业,对三维形貌与变形测量的精度和效率要求日益提高。

因此,研究基于工业摄影和机器视觉的三维形貌与变形测量关键技术,对于提高我国制造业的整体水平、促进产业升级具有重要意义。

本文旨在探讨基于工业摄影和机器视觉的三维形貌与变形测量的关键技术,包括摄影测量原理、机器视觉算法、数据处理方法等方面。

通过对这些技术的研究,我们可以实现对物体表面形貌的高精度测量,以及在动态过程中的变形监测。

本文还将对现有的三维形貌与变形测量方法进行对比分析,探讨其优缺点和适用范围,为实际应用提供理论支持和指导。

通过本文的研究,我们希望能够为相关领域的研究人员和工程师提供有价值的参考,推动三维形貌与变形测量技术的发展,为我国制造业的转型升级提供技术支持。

二、工业摄影与机器视觉技术基础工业摄影和机器视觉技术是现代工业生产中不可或缺的关键技术。

它们基于光学原理,通过捕捉和处理图像信息,实现对物体三维形貌和变形的精确测量。

这些技术在质量控制、产品检测、工艺改进等多个领域发挥着重要作用。

工业摄影技术主要利用高精度的摄影设备,如工业相机和镜头,对目标物体进行拍摄。

通过调整相机的参数和拍摄条件,可以获得高质量的图像数据。

同时,结合专业的图像处理软件,可以对图像进行预处理、特征提取和三维重建等操作,从而得到物体的三维形貌信息。

机器视觉技术则是一种基于计算机视觉原理的自动化检测技术。

它利用图像采集设备获取物体的图像信息,通过图像处理和分析算法,实现对物体形状、尺寸、位置等特征的自动识别和测量。

机器视觉系统通常由图像采集模块、图像处理模块和控制执行模块组成,可以实现高效、准确的自动化检测。

在工业摄影和机器视觉技术中,三维形貌与变形测量是关键的研究内容。

三维微纳结构的光刻及其表面形貌测量方法的研究

三维微纳结构的光刻及其表面形貌测量方法的研究微纳结构在现代科学技术发展中占据着非常重要的地位,它具备体积小、重量轻以及易集成等优点,对于系统的微型化、节能以及稳定性的提升都有非常大的促进作用。

在微系统的研究中,三维微纳结构器件以其独特的表面形貌以及功能特性受到了广泛的关注。

然而,由于三维微纳结构特征尺寸极小,表面形貌复杂,其在制备过程中面临着诸多难题。

为此,本文主要围绕三维微纳结构的高精度、高效率的加工与检测开展了如下相关研究。

首先,在三维微纳结构的加工方面,我们在DMD无掩模光刻的基础之上提出了单像素灰度调控三维光刻方法。

该方法比起传统的分层叠加曝光方法而言省略了不必要的切片操作,只需单次曝光,因此实现起来更加简单、高效。

另外由于调控像素点数量足够多,因此该方法能实现很高的调控精度。

在此方法基础之上,我们提出了基于灰度标定的非线性补偿方法,利用灰度与曝光深度之间的标定曲线,实现了高精度的三维微纳结构加工。

这种方法能够有效避免光刻过程中的非线性效应给加工带来的不确定性,主要避免了因计算而引入的非线性误差。

除此之外,在光刻胶的显影过程中,由于显影不均匀的影响,光刻胶上的微纳结构表面会存在一些微小的高低起伏变化,该变化会对器件的表面功能特性造成一些消极影响。

为此我们采用了适当热熔的表面形貌优化方法,通过分析光刻胶表面在不同热熔温度以及时间下的变化趋势,确定出最佳的热熔温度和时间方案,在确保光刻胶表面形变最小的前提下尽量提升微纳结构的表面粗糙度。

实验结果表明,这种基于DMD单步无掩模灰度光刻的加工方法以及基于热熔的表面形貌优化方法在实现高精度的三维微纳结构表面形貌控制以及表面形貌优化方面具备很大的应用价值。

其次,在三维微纳结构表面形貌检测方面,我们在白光干涉空间频域算法的基础之上,围绕着测量精度与测量稳定性两个方面进行了相关研究。

我们利用空间频域算法从干涉信号中同时提取出了相干形貌和相位形貌两种测量结果,其中相干形貌精度较低,却不包含2π相位模糊,相位形貌精度较高,但是包含2π模糊问题。

表面三维微观形貌检测技术及其发展

表面三维微观形貌检测技术及其发展蒋剑峰 博士研究生蒋剑峰 何永辉 赵万生 摘要 从表面特征衡量的角度阐述三维参数评定的客观性及合理性,强调三维微观形貌测量的重要性。

介绍当前表面三维微观形貌检测的多种测量方法及其特点,并阐述该测量技术的发展及趋势,提出表面形貌检测应从简单过程检测的角色扩展到完成工艺优化角色的思想。

关键词 表面特征衡量 三维微观形貌测量 参数评定 工艺优化中国图书资料分类法分类号 T G 84收稿日期:1998—09—21 修回日期:1999—11—01 表面三维形貌检测是获取零件表面形态特征的一种重要手段,也是记录、比较和复制物体形态特征的基础,它在机器视觉、自动加工、工业检测、产品质量控制、生物和医学等领域具有重要意义和广阔的应用前景[1]。

1 表面特征的衡量在生产实际中,加工手段及加工工艺的优劣是通过检测加工工件表面质量的特征参数来衡量的。

这些特征参数通过基于轮廓的测试仪器得到单条轮廓线,从而评价形貌特征的变化。

表面特征一般分为粗糙度、波度、形状误差和尺寸误差4个主要方面。

一般粗糙度的表面波长为2Λm ~800Λm ,幅度为0105Λm ~5Λm ;波度的表面波长为250Λm ~8mm ,幅度为1Λm ~20Λm 。

但它们只是二维参数,像上漆性、容油性、耐磨损性这样复杂的表面性能显然无法完全通过得到1条简单的二维轮廓线来直观形象地表征,因为在实际应用中,工程表面使用的是其某一个区域,而并不是1条轮廓线。

而且具有完全相等的二维表面粗糙度值的表面,其三维形貌可能千变万化。

于是人们开始提出用三维特征参数来评判零件表面性能。

遗憾的是,许多三维特征参数并未真实地反映表面三维特征。

因为如果1个表面有大范围的多种特征类型的话,用目前的三维特征参数评判,则各个特征的贡献会被平均,特征的平均就意味着它在评判时并不是非常有价值的。

在某些方面,零件性能并不是与所有的特征参数相互作用,不同的特征与不同的性能相互影响,这就需要根据性能赋予表面以特征,这样的评判表面特征才更有价值。

基于泰曼-格林干涉的表面三维微观形貌测量的研究的开题报告

基于泰曼-格林干涉的表面三维微观形貌测量的研究

的开题报告

一、研究背景:

表面形貌的快速和准确测量是精密加工、光学工程、机械制造等领域中不可或缺的技术手段之一。

在现代工业生产中,高精度的表面测量不仅可以有效提高产品性能和质量,同时也可节约成本和提高效率。

因此,对表面形貌的测量技术进行研究和探索具有重要的现实意义。

基于干涉技术的形貌测量技术是目前较为常用和有效的一种方法。

干涉仪通过衡量光束的相位差,可以获得目标表面纳米级的高精度形貌信息。

于此基础上,本研究将以泰曼-格林干涉为基础结合计算机图像处理技术,研究表面三维微观形貌的测量方法和技术。

二、研究目的:

本研究的主要目的是探究基于泰曼-格林干涉技术的表面三维微观形貌测量方法及其技术优化,旨在对未来高精度测量技术,例如计算机辅助制造、光学制造、微电子制造等行业提供有价值的技术支持。

三、研究内容:

1. 泰曼-格林干涉技术原理及其在形貌测量中的应用;

2. 表面三维微观形貌的计算机图像处理方法;

3. 基于傅里叶变换的表面微观形貌分析与处理方法;

4. 泰曼-格林干涉结合计算机图像处理技术的表面三维微观形貌测量实验;

5. 实验结果分析与优化方法探究。

四、研究意义:

本研究的意义在于探究基于泰曼-格林干涉技术的表面三维微观形貌测量技术。

该技术在制造业及其他相关领域均有较为广泛的应用。

本研究的实验成果,将为制造业等领域提供重要的技术支持和创新基础,有助于提高产品质量和生产效率。

表面分析和形貌的分析技术研究

表面分析和形貌的分析技术研究表面分析和形貌的研究是材料科学和工程领域中非常重要的一部分。

因为大多数材料和器件的性能都与其表面形貌有关,所以理解和控制表面形貌是优化材料和器件性能的关键。

本文将介绍一些常见的表面分析和形貌的分析技术。

扫描电子显微镜(SEM)扫描电子显微镜是一种利用电子束扫描样品表面并探测其信号来得到高分辨率图像的仪器。

因为电子波长比光波长小很多,所以SEM具有很高的分辨率。

它可以用于分析材料表面的形貌、结构和成分,并且还可以用于纳米结构的表面分析和制造。

SEM有很广泛的应用,包括纳米科学、材料科学、生物学、地质学等领域。

原子力显微镜(AFM)原子力显微镜是一种高分辨率、非接触式测量技术。

它可以用于测量材料表面形貌、力学性质和电学性质等。

AFM的探针是末端有尖锐针头的压电陶瓷棒,利用针头和样品之间的非接触力调整针头的高度,以获取样品表面形貌信息。

AFM可以实现纳米级别的表面分析和形貌测量。

X射线光电子能谱分析(XPS)X射线光电子能谱分析是一种用于分析材料表面成分和化学状态的技术。

在X射线的激发下,材料表面发射出各个元素的光电子。

通过测量这些光电子的能量和强度,可以确定材料表面的成分和化学状态。

XPS可以分析元素化学状态和表面污染等问题,在工业、材料科学和环境科学等领域有广泛的应用。

拉曼光谱分析拉曼光谱分析是一种用于分析材料分子结构和化学键性质的非侵入式技术。

它通过激光束对样品进行激发,测量样品发射出的散射光的频率和强度来获取样品的信息。

从拉曼光谱中可以得到相对于样品中的原子振动的信息,以及材料分子结构、键强度和晶格振动态信息,广泛应用于材料科学、化学、生物学等领域。

扫描探针显微镜(SPM)扫描探针显微镜是一种高分辨率图像量测和表面形貌观察的技术。

它使用一个小探头在样品表面扫描取得表面信息。

SPM可以高精度地定量检测材料表面的物理性质(如电性、磁性等)和化学性质(如物质溶液中的化学反应及其机理细节等),并且还可以用来研究纳米尺度下的材料性质和反应动力学。

表面三维形貌测量方法研究的开题报告

表面三维形貌测量方法研究的开题报告一、研究背景及意义三维形貌表面测量是目前工业、制造业、科学研究等领域中非常重要的研究课题之一。

三维表面测量技术可以测量材料表面的形状、曲度、粗糙度等关键参数,并可以分析这些参数的变化趋势。

三维表面测量可以很好地应用于工业生产、机械制造、微细加工、光学装备、航空、自动化等领域。

因此,三维表面测量技术研究对于提高生产效率、提高生产质量、改进产品设计及制造等方面都有着很大的意义。

目前,三维表面测量技术的应用很广泛,其中主要包括:光学三维表面测量、激光三维表面测量、机械三维表面测量等。

这些技术都具有各自的特点,不同的应用领域也有不同的选择。

二、研究内容本研究的主要内容是针对三维表面测量技术,研究不同的测量方法及测量技术在不同的应用环境中的优缺点。

具体研究内容包括:1. 不同的三维表面测量方法和测量原理:分析光学、激光、机械等不同的三维表面测量方法及其原理,分析其测量误差和测量精度,以及测量的适用范围等。

2. 常见的三维表面测量设备及其性能指标:介绍常见的三维表面测量设备,包括光学谷仪、激光扫描仪、电子显微镜等,分析其测量性能指标,比较不同设备的测量性能。

3. 基于三维表面测量技术的应用:介绍三维表面测量技术在工业、机械制造等领域的应用,分析不同应用场景下所需的测量方法和测量设备,并比较各种测量方法的优劣。

三、研究方法和技术路线1. 文献综述:收集国内外三维表面测量技术的研究现状和发展趋势,分析不同测量方法和测量设备的优缺点及其适用范围。

2. 测量方法研究:对光学、激光、机械等不同的测量方法进行研究,分析其测量原理、测量精度、测量误差等性能指标。

3. 测量设备性能研究:对常见的三维表面测量设备进行性能分析,比较不同设备的测量性能和适用范围。

4. 应用场景研究:分析三维表面测量技术在不同应用场景的使用情况,比较不同测量方法的优劣,并探讨如何选择最优的测量方案。

四、预期成果1. 对三维表面测量技术的研究现状和发展趋势进行了深入的分析和探讨。

白光扫描干涉三维表面形貌测量技术的研究的开题报告

白光扫描干涉三维表面形貌测量技术的研究的开题报告一、选题背景及意义随着现代科技的不断发展,三维表面形貌测量逐渐成为了表面分析和加工质量控制的重要手段。

传统的测量方法有限,受到手工操作和人为因素的影响较大,且精度较低,难以满足高精准度、快速、非接触式测量的需求。

因此,研究三维表面形貌测量技术,尤其是白光扫描干涉技术的应用,旨在提高表面形貌测量的精准度和效率,有效解决表面质量控制问题。

二、研究内容和思路本研究的主要内容是白光扫描干涉技术在三维表面形貌测量中的应用研究。

具体思路如下:1. 研究白光扫描干涉原理和相关技术,掌握白光扫描干涉仪器的基本结构和工作原理;2. 研究三维表面形貌测量中常见的误差源和影响因素,对表面测量误差的来源和控制方法进行分析和研究;3. 设计实验方案,采用白光扫描干涉技术对不同材料的表面进行测量,并分析实验结果,探究测量精度和效率的影响因素;4. 建立三维表面形貌测量模型,将样本测量结果进行建模和分析,研究不同形貌表面的特征及其相关参数;5. 探讨白光扫描干涉技术在三维表面形貌测量中的应用前景,建立相应的测量和分析技术流程。

三、预期成果及意义1. 探究白光扫描干涉技术在三维表面形貌测量中的应用特点和优势;2. 建立测量模型,研究不同表面形貌的特征及其相关参数;3. 建立测量技术流程,提高表面形貌测量的精度和效率;4. 推动三维表面形貌测量技术的进步,解决表面质量控制问题,促进工业自动化生产的发展。

四、研究难点及解决措施1. 白光干涉测量的精度问题:通过完善现有测量模型和技术流程,选择合适的测量参数和分析方法,提高测量精度;2. 表面形貌的阴影问题:通过多角度扫描和数据处理的方式,消除表面阴影的影响;3. 实验测量方案的确定:根据实验材料的不同性质与特点,选择合适的测量方案,在保证实验精度的前提下,提高实验效率。

五、预期工作计划1. 第一阶段:文献综述,掌握白光扫描干涉技术原理和方法(1个月);2. 第二阶段:实验测量,建立相应的测量模型和分析方法(3个月);3. 第三阶段:数据分析,探讨不同表面形貌的特征与参数(1个月);4. 第四阶段:技术流程和应用前景的讨论(1个月)。

三维形貌测量及显示技术研究的开题报告

三维形貌测量及显示技术研究的开题报告题目:三维形貌测量及显示技术研究一、选题背景随着人类科技的不断发展,三维形貌测量及显示技术的应用越来越广泛。

例如,在机械制造、医学、电子工程、建筑工程、仿真等领域,三维测量及显示技术已经成为不可或缺的重要工具。

三维形貌测量及显示技术的研究是实现数字化制造和数字化设计的基础,对于提高产品设计和制造的精度、效率和可靠性都具有重要的意义。

二、研究内容本次研究主要围绕三维形貌测量及显示技术展开,旨在研究三维形貌测量及显示技术的原理、算法及应用。

三、研究目的1.掌握三维形貌测量及显示技术的基本原理和算法。

2.研究三维形貌测量及显示技术在各领域的应用,并探讨其优缺点。

3.尝试探索新的三维测量及显示技术,提高三维形貌测量及显示技术的准确度和稳定性。

四、研究方法本次研究所采用的研究方法主要包括实验法、文献法、数据采集和分析法等。

通过对三维形貌测量及显示技术相关文献的分析和实验室的实验验证,对三维形貌测量及显示技术进行深入探究。

五、预期成果1.提供一份关于三维形貌测量及显示技术的完整研究报告,包括基本原理、算法、应用及优缺点等方面的内容。

2.提出新的三维测量及显示技术,为相关领域的研究提供新的思路和方向。

3.为推进数字化制造和数字化设计提供有力的支持。

六、研究时间安排本次研究计划在一年内完成。

七、研究所需经费本次研究所需经费大约为10万元。

其中包括实验材料费、文献费和人员费用等。

八、研究团队本次研究团队为5名研究员,其中包括3名硕士研究生和2名博士研究生。

研究团队将充分发挥各自的优势,共同完成研究任务。

表面三维形貌测量及其评定的研究

44

哈 尔 滨 理 工 大 学 学 报 第 14卷

路 ,如图 1所示.

图 1中 ,从激光器发出的光经聚光镜后成为平 行光 ,再经分光镜分为两支光束 ,两光束满足相干光 束的条件 ,在空间相互叠加 ,产生了可以观察到的干 涉条纹. 该干涉条纹受被测物表面形状的调制而发 生了变形. 压电陶瓷驱动参考镜产生几分之一波长 量级的光程变化 ,以改变参考相位 ,并产生时间序列 上的多幅干涉图 [ 2 ].

1 测量原理

本文利用相位扫描技术测量表面三维形貌. 首

收稿日期 : 2007 - 05 - 09 作者简介 : 朱健军 (1983 - ) ,男 ,哈尔滨理工大学硕士研究生.

先使用干涉显微镜获取被测表面的干涉条纹 ,并通 过压电晶体驱动参考镜振动获取多幅干涉条纹图 像 ,通过这系列的干涉条纹解调出来被测表面的高 度信息 ,从而得到原始形貌图像 ,再经过图像滤波等 处理技术使轮廓达到一个满意效果 ,然后根据数学 模型建立基准面提取粗糙度信息 ,最后对表面各种 参数进行评定 [ 1 ]. 其测量系统包括光学部分 、CCD 摄像机 、图像卡和计算机以及压电陶瓷及其驱动电

布在低于基准面的一边有大的“尖峰 ”, Ssk < 0; 相 反 ,表面分布在基准面之上有大的“尖峰 ”, Ssk > 0.

4) 表面高度分度的峭度 Sku为

∫∫ Sku

=

1 S- 4q∞

∞ -∞

∞

z4

( x,

y)

p ( z)

dxdy≈

∑∑ 1 N

M N S4q j =1

M

z4 ( xi , yj )

实验的压电陶瓷振动频率设计为 015 Hz,而图 像 采 集 卡 的 采 集 速 率 为 12 帧 / s, 故 采 样 频 率 为 24帧 / s. 2. 2 形貌还原

机械零件三维表面形貌测量与评定的研究

机械零件三维表面形貌测量与评定的研究杨旭东1,2李家春2谢铁邦1(1华中科技大学,武汉430074)(2贵州大学,贵阳550003)Researchonthree-dimensionalsurfacetopographymeasurementandcharacterizationofmechanicalcomponentYANGXu-dong1,2,LIJia-chun2,XIETie-bang(1Huazhonguniversityofscienceandtechnology,Wuhan430074,China)(2GuizhouUniversity,Guiyang550003,China)!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"!!!!!!!!!!!!!!!!!!!"!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"!!!!!!!!!!!!!!!!!!!"【摘要】介绍了机械零件三维表面形貌的测量与评定,分析了激光干涉式位移传感器的光学原理和干涉条纹信号的细分方法。

激光干涉式位移传感器的精度达到了5nm左右。

另外,带计量系统的二维工作台也是整个测量系统的关键部分。

因为采用了光栅尺作为二维工作台的计量系统,所以在表面形貌的测量过程中二维工作台在X和Y两个水平方向上都能获得精确的定位。

关键词:机械零件;三维表面形貌;测量与评定【Abstract】Thethree-dimensionalsurfacetopographymeasurementandcharacterizationofmechanicalcomponentispresented.Theopticalprincipleofthedisplacementsensorbasedonlaserinterferenceprincipleandthesubdivisionmethodofinterferencesignalareanalyzed.Theresolutionofthedisplacementsensorbasedonlaserinterferenceprincipleisabout5nm.Thetwo-dimensionalplatformwithmetrologysystemisalsothekeycomponentofthemeasurementsystem.Bythemetrologysystem,theprecisionpositioninginX-Ydirectioncanbeobtainedduringthesurfacetopographymeasurement.Keywords:Mechanicalcomponent;Three-dimensionalsurfacetopography;Measurementandcharacterization中图分类号:TH161文献标识码:A*来稿日期:2006-11-06文章编号:1001-3997(2007)08-0102-021引言随着现代制造技术的不断发展,机械零件表面形貌的测量与评定也发生了根本性的变化,高精度的三维表面形貌的测量与评定已经成为机械零件表面计量学的一个主要发展方向[1,2],相关量仪器的开发及评定方法的研究日趋活跃。

金刚石节块磨具三维表面形貌的测量和分析

金刚石节块磨具三维表面形貌的测量和分析随着磨削加工技术的不断提高,磨具的结构形状逐渐多样化。

为适应不同的加工需求,金刚石节块磨具、槽形砂轮等得到广泛应用。

由于这类磨具形状的特殊性,对其表面形貌的测量方法和特征分析遇到新的挑战。

本文以电镀金刚石节块磨具作为研究对象,构建测量方案并对其表面形貌特征进行分析。

课题的开展有助于加深对磨具形状和表面形貌的认识,为提高产品表面加工质量和磨削过程建模提供技术支持与理论基础,对于进一步推动超精密磨削加工技术的发展具有深远的意义。

本文提出针对金刚石结块磨具表面形貌的测量方案;结合测量的数据与形貌特征对磨具表面磨粒形貌进行建模;并对磨具侧面形貌进行重构,分别分析磨具中各节块表面形貌的参数特征。

论文的主要研究内容包括:(1)分析金刚石结块磨具形状与表面形貌特征,选取合适的测量方案。

根据测量需求对测量装置关键结构部件进行选型和设计,实现金刚石节块磨具表面形貌的测量。

(2)针对磨具形貌中较多粘连磨粒形貌分割的问题,提出结合最大类间方差法(Otsu)与分水岭算法对粘连磨粒分割的方法。

首先通过Otsu算法对磨粒的边缘进行提取;然后基于距离变换和形态学处理的方法完成粘连磨粒的分割;最后结合两种分割算法对磨具表面磨粒进行分割,以克服Otsu算法无法有效的对粘连磨粒分割及分水岭算法易产生过分割的局限性。

(3)对分割后的磨粒形貌参数进行统计分析,从而得到金刚石节块磨具表面磨粒的粒径主要分布在450μm-550μm之间,出露高度在100μm-250μm之间,而且磨粒粒径和出露高度服从高斯分布的规律;对金刚石节块磨具侧面的形貌进行重构分析,获得每一片节块侧面的形貌特征。

实验结果表明,所测磨具表面磨粒密度近似为203颗/cm~2,平均粒径为506μm,磨粒总数为5574颗。

数字干涉测量方法及面形的三维干涉测量及评价

U Raexi2k p(s[li)] I(x ,y ,li) a 2 b 2 2 a b c o s2 k [w (x ,y ) li]

a 2 b 2 2 a b c o s2 k w c o s2 k li s in 2 k w s in 2 k li

3. 试分析决定数字干涉仪测量准确性的因素和提高测量准确性的主要 方法

4. 你知道测量表面三维形貌有什么意义和作用吗?试比较本方法与你 了解的其它方法(例如轮廓探针法,三坐标测量机法,共焦法等) 的优缺点。

5. 为什么说本方法可以消除干涉仪自身的系统误差,而普通干涉仪则 不可能,只能靠加工水平来保证。

ni 1

为进一步降低噪声,提高测量精度,可用P个周期进行驱动 扫描,测量数据作累加平均,即

w(x,

y) 1 tg1 2k

2 np

n i1 2 np

n i1

I(x, y,li )sin2kli I(x, y,li )cos2kli

上式说明孔径内任意一点的位相可由该点上的n×p个光强

的采样值计算出来,因此,可获得整个孔径上的位相。除

实现自动检测外,还可以测定被测件的三维形貌。

docin/sundae_meng

4

采用数字干涉测量原理进行面形的三维测量,与前面所不

同的是测量中采用了扫描技术,因而可以实现面形的三维

测量。高精度光学平面零件的面形精度可用下列二个评价

指标,如下图所示。

表面形貌

PV

RMS

面形精度的评价

1.PV值:是表面形貌的最大峰谷值 2.RMS值:是表面形貌的均方根值,RMS的定义是:

RMS v2 N 1

vxi T

T xi N

实验一:面形的三维干涉测量及评价(PV值与RMS值)

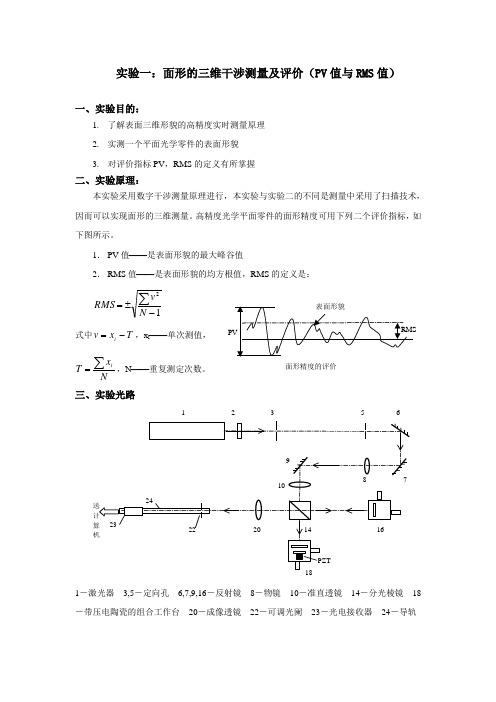

实验一:面形的三维干涉测量及评价(PV 值与RMS 值)

一、实验目的:

1. 了解表面三维形貌的高精度实时测量原理

2. 实测一个平面光学零件的表面形貌

3. 对评价指标PV ,RMS 的定义有所掌握

二、实验原理:

本实验采用数字干涉测量原理进行,本实验与实验二的不同是测量中采用了扫描技术,因而可以实现面形的三维测量。

高精度光学平面零件的面形精度可用下列二个评价指标,如下图所示。

1. PV 值−−是表面形貌的最大峰谷值

2. RMS 值−−是表面形貌的均方根值,RMS 的定义是:

1

2

-±

=∑N v

RMS

式中T x v i -=,x i −−单次测值,

N

x

T i

∑=

,N −−重复测定次数。

三、实验光路

1-激光器 3,5-定向孔 6,7,9,16-反射镜 8-物镜 10-准直透镜 14-分光棱镜 18-带压电陶瓷的组合工作台 20-成像透镜 22-可调光阑 23-光电接收器 24-导轨

四、实验步骤:

1.扩束

2.将工作台16,18上的平面反射镜换成曲面或台阶面(其干涉条纹的形状与反射面面形有对应定量关系)

3.调整CCD23在轨道上的位置,使干涉条纹清晰,锁定23

4.调节可调光阑22孔径位置,滤除寄生干涉光

5.测量程序操作见软件操作说明书

五、实验记录

被测工件:平面镜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 实验结果分析

实验对 R a = 01012 5μm, R a = 01025μm 和 R a = 0105μm 的平磨标准样块分别进行了测量 ; 以下给 出 R a = 01012 5μm 的测量结果.

测量系统的图像采集软件如图 3所示.

干涉条纹在参考镜的振动下作周期性的振动 , 对 p个周期的干涉条纹图像进行采集并保存到计算 机中.

关键词 :三维形貌 ; 形貌测量 ; 三维评定 中图分类号 : TG502133 文献标识码 : A 文章编号 : 1007- 2683 (2009) 01- 0043- 04

M ea surem ent and A sse ssm ent Eva lua tion of the Three 2dim ensiona l Surface Topography

2 测量过程

整个测量过程由相移 、采样 、相位提取及数据处 理等部分组成 ,测量过程如图 2所示.

2. 1 采样 实验采用线性连续式相移 ,其相位值的解算方

法是根据正弦函数的性质设计的. 由于 CCD 面阵探 测器所探测到的光强值不可避免地存在误差 ;在等

间距满周期采样情况下 ,相位计算的误差最小 ,也就

(哈尔滨理工大学 测控技术与通信工程学院 ,黑龙江 哈尔滨 150040)

摘 要 : 对表面三维形貌测量技术展开了较为全面的研究 ,测量过程由相移 ,采样 ,相位提取 及数据处理等部分组成. 整个测量系统采用激光为干涉光源 , CCD 为图像传感器 ,压电陶瓷提供微 小位移 ,通过图像采集卡将干涉条纹采集到计算机内存. 文中采用上述理论对标准样块进行了测 量 ,计算机得到表面三维形貌图 ,根据建立的基准面分离出粗糙度信息 ,并由给出的参数评定数学 模型 ,编制出合理的软件 ,计算出零件表面的三维参数. 最后给出实验结果和分析 ,并提出下一步研 究工作的设想.

点数.

2) 表面十点高度 Sz 为

1 Sz = 5

5

5

∑ ∑ |

η s

i

|

+

|

η v

i

|

i =1

i =1

3) 表面高度分布的偏斜度 Ssk为

∫∫ ∑∑ Ssk

=

1 S3q

∞ -∞

∞

z3

-∞

( x,

y)

p

(

z)

≈

M

1 N S3q

N j =1

M

z3 ( xi , yj )

i =1

表面高度对称分布 ,则偏斜度为零. 若表面的分

实验的压电陶瓷振动频率设计为 015 Hz,而图 像 采 集 卡 的 采 集 速 率 为 12 帧 / s, 故 采 样 频 率 为 24帧 / s. 2. 2 形貌还原

干涉场中的光强分布可表示为

I ( x, y, t) = I1 ( x, y) + I2 ( x, y) + 2 I1 ( x, y) I2 ( x, y) cos [φ ( x, y ) + δ ( t) ]

哈 尔 滨 理 工 大 学 学 报 第 14卷

ZHU J ian2jun, ZHON G Yuan, L IU B o

( School of Measure2control Technology and Communication Engineering, Harbin University of Science and Technology, Harbin 150040, China)

为光源波长.

2. 3 基准面的建立

用 z ( x, y)表示三维表面轮廓 , z1 ( x, y)表示评

定基准 , z2 ( x, y)表示表面粗糙度 , 用 w0 表示表面

粗糙度与评定基准的分界频率 [3 ] ,有

z ( x, y) = z1 ( x, y) + z2 ( x, y) 其中 : z1 ( x, y) =η′( x, y) +η″( x, y) +ζ( x, y) ; z2 ( x, y) =η( x, y) . η( x, y) , η′( x, y) , η″( x, y ) ,ζ( x, y ) 分别表示表面粗糙度 、波度 、形状误差和多尺度成

44

哈 尔 滨 理 工 大 学 学 报 第 14卷

路 ,如图 1所示.

图 1中 ,从激光器发出的光经聚光镜后成为平 行光 ,再经分光镜分为两支光束 ,两光束满足相干光 束的条件 ,在空间相互叠加 ,产生了可以观察到的干 涉条纹. 该干涉条纹受被测物表面形状的调制而发 生了变形. 压电陶瓷驱动参考镜产生几分之一波长 量级的光程变化 ,以改变参考相位 ,并产生时间序列 上的多幅干涉图 [ 2 ].

i =1

高斯表面的峭度为 3, 形貌高度分布集中在中 心的表面 Sku > 3,而一个分散的高度分布表面其 Sku

< 3. 综合参数计算公式如下 : 1) 表面的均方根斜率 SΔq为 SΔq表示采样区域内表面斜率的 RM S值.

其中 ,

SΔq =

∫∫ 1

yl xl

ρ2 ( x, y) dxdy

lx ly 0 0

分 ;把低于分界频率 w0 的信号部分 (即是评定基准 面 )滤除掉 , 剩余部分的信号就是三维表面的粗糙 度信息 ,也是评定表面三维形貌的重要信究探讨阶段 ,尚未有正式 的国家或国际标准 ,但已经大量出现在论文文献中.

工程表面的 3D 形貌是复杂的 ,每个参数仅能 描述形貌的一个方面. 按不同的表征特性将参数分 为四类 ,分别是 :幅度参数 、综合空间参数 、空间参数 和功能参数 ,考虑到“参数爆炸 ”的原因 ,共给出了 15个 评 定 参 数. 3D 形 貌 的 表 征 参 数 均 用 “S ” 表示 [ 4 ].

1 测量原理

本文利用相位扫描技术测量表面三维形貌. 首

收稿日期 : 2007 - 05 - 09 作者简介 : 朱健军 (1983 - ) ,男 ,哈尔滨理工大学硕士研究生.

先使用干涉显微镜获取被测表面的干涉条纹 ,并通 过压电晶体驱动参考镜振动获取多幅干涉条纹图 像 ,通过这系列的干涉条纹解调出来被测表面的高 度信息 ,从而得到原始形貌图像 ,再经过图像滤波等 处理技术使轮廓达到一个满意效果 ,然后根据数学 模型建立基准面提取粗糙度信息 ,最后对表面各种 参数进行评定 [ 1 ]. 其测量系统包括光学部分 、CCD 摄像机 、图像卡和计算机以及压电陶瓷及其驱动电

Sdr

=A

- (M (M -

- 1) (N 1) (N -

- 1)ΔxΔy 1 )ΔxΔy

×100 %

由于篇幅限制其他参数不再列举公式 , 以下给

出它们的定义和表示符号. 幅度参数包括 :表面的展

开界面面积比率 Sdr、最速衰减自相关长度 Sal、表面 峰顶密度 Sds、表面的结构形状比率 Str、表面的纹理 方向 Std和纹理方向指数 Stdi;功能参数包括 :表面支 承指数 Sbi、中心液体滞留指数 Sci和谷区液体滞留指 数 Svi.

Abstract: In this thesis, the author comp rehensively composed all2round research on the technology of surface topography measurement. The measure p rocess includes phase2shifting, samp le taking, extracting of phase, data handling. The entire measurement system used the laser as the light resource, CCD as the sensor and PZT to p ro2 vide m icroscop ic translating, the computer samp led image and p rocessed data w ith high speed. Adop ted the theory, the 32D surface topography of standard specim en was carried out. Then we separated the information of harshness basing on the base level, and made the rational software to calculate the 32D param eter w ith the formula of parame2 ters for valuation. Finally, as well as the further experim ent was conceived.

是具有最强的抗噪声能力. 故干涉显微镜采集干涉

条纹需要连续等间隔采集 ,并自动保存到计算机中.

为了进一步降低噪声 ,提高测量精确度 ,可对多个周

期进行采样做累加平均计算.

采样频率由压电陶瓷的振动频率和图像采集卡 的采集速率确定 ,具体关系如下 :采样频率 =图像采 集卡采集速率 /压电陶瓷振动频率.

式中 : n为顶点的数目. Ssc对顶点的定义和采样间 隔的变化都是敏感的.

3) 表面的展开界面面积比率为 Sdr, 理论上 , 界 面元素的面积为

dA =

1+

5z ( x, y) 5x

2

+

5z ( x, y) 5y

2

dxdy

表面总的展开界面面积为

∫∫ yl xl

A = dA

00

那么 ,展开的界面面积比率由下式给出 :

对 p个周期的测量数据进行处理 , 利用被检表 面相位恢复表面形貌的数学模型为

z ( x, y)

n·p

∑I ( x, y, li) sin2k li