GM-QSB+ 通用汽车质量系统强化版 13 - 培训用

BIQS(BuiltInQualitySupply)制造质量供应培训教材PPT

BIQS(BuiltInQualitySupply)制造质量供应培训教材PPT内容导读BIQS的全称是Built-In Quality Supply-based,供应商制造质量体系。

是美国通用汽车供应商质量评估体系QSB+(Quality Systems Basic+)的前身,是通用汽车公司总结的一套用于提升供应商质量体系能力的最佳实践,是根据通用汽车公司全球制造系统GMS(精益生产系统)提炼出来的精华,用于提升供应商的制造质量能力。

BIQS审核条款介绍:BIQS -1 Nonconforming Material / Material Identification 不合格材料与材料标识BIQS-2 Layered Process Audit 过程分层审核BIQS-3 PFMEAs 过程潜在失效模式及后果分析BIQS-4 PFMEAs - Risk Reduction & Annual Review PFMEA-风险降低与年度评审BIQS-5 ByPass Management 应急替代管理BIQS-6 error proofing Verification 防错装置验证BIQS-7 Gage Calib ration / Measurement System Analysis 量检具校准+测量系统分析BIQS-8 Fast Response Problem Solving Process 快速反应问题解决流程BIQS-9 Team Problem Solving Process 团队问题解决流程BIQS-10 质量关注检查BIQS-11 Standardized Work 标准化作业BIQS-12 过程变更控制BIQS-13 验证岗位(最终检测/CARE/GP12)BIQS-14变更控制-量产试运行/PTRBIQS-15 按灯系统实现BIQS-16 报警及逐级上报BIQS-17 Visual Controls 目视化控制BIQS-18 目视化标准-沟通与理解BIQS-19 过程控制BIQS-20 过程控制计划实施BIQS-21过程能力评审BIQS-22 返工 / 返修确认BIQS-23 后馈与前馈BIQS-24 Training 培训BIQS-25 异物要求BIQS-26 Maintenance 维护BIQS-27 先进先出与材料处理流程BIQS-28 批准包装发运BIQS-29供应链管理BIQS-30 Safety 安全什么是质量?质量管理的3个阶段:质量管理是指为了实现质量目标,而进行的所有管理性质的活动,质量管理的发展大致经历了3个阶段:质量检验阶段、统计质量控制阶段和全面质量管理阶段。

GM+质量体系基础QSB培训教材

针对质量事件的标准化快速反应流程:

FR&PS NCM VS LPA EPV WPO SWI (SOS)

QSB WORKSHOP REV. 012307

2

OI (JES) SOT(JIT)

Risk Reduct

Contam

SCM

General Motors Corporation. All rights reserved.

黄色或红色的项目状态 ,应标出目标完成时间

要评估的要点: 责任人

退出标准

整体状态

FR&PS NCM VS LPA EPV WPO SWI (SOS)

QSB WORKSHOP REV. 012307

8

OI (JES) SOT(JIT)

Risk Reduct

Contam

SCM

General Motors Corporation. All rights reserved.

QSB WORKSHOP REV. 012307

11

OI (JES) SOT(JIT)

Risk Reduct

Contam

SCM

General Motors Corporation. All rights reserved.

问题解决

问题是持续改善的种子! 问题是积极的机会! 没有任何问题则意味着有些错 误已经发生!

Contam inated

333933

McGrath 4/29/2005 G

G

G

G

G

G

Y

G

Y

Open

G

2

Burrs

2/15/2005 98002222 Adam s CLOSED G G G G G G G G G 4/23/05

通用QSB+培训内容

QSB 13项内容,目的是让顾客满意QSB+ 15项内容,以TS16949为基础,平衡成本、效益,以达到世界级质量水平(无重大质量事故、零缺陷、零抱怨)维护:1. 维护管理流程2. L1级维护3. 备件管理4. 客户工装管理制造与材料流管理1. 订单接收/评审2. 主生产计划管理3. 生产排程管理4. 包装管理5. 库存管理6. 内部物流管理7. 快速换型(模)管理– 4步法8. 制约因素管理– 6步法外部物流1. 收料过程管理2. 发货过程管理3. 物流供方管理4. 快速反应维护部分:1. 维护对象:设备、工装(模具、夹具、刀具、检具)、周转器具(液压车、料箱、叉车、料架、航车)、通讯工具(信息网络、ERP、EDI)2.维护主体:(1)谁使用谁维护,(2)专业团队维护(车间--设备维护小组、基建–厂房)3. TPM(1)total 全员、全时,强调全面;productive生产性;machine设备(2)TPM:注重异常征兆,积极主动理解设备中断的隐藏原因,在设备失效前发现并纠正那些(可能会导致设备失效的)缺陷。

(3)分类汇总:故障设备类别和故障模式类别4. TPM维护分类:(1)预防性维护-- 预测/事先定义的频次如:定量/定时更换刀具、定期更换部件等。

其中,预测性维护是一种特殊的预防性维护。

(2)条件维护-- 基于设备关键参数的测量如:旋转设备的震动分析、流体分析、自动报警等(3)故障维护–故障后实施的维护,目的是让设备尽可能快的重新启动,尽管可能会采取了降级措施。

5. 维护管理核心流程:(1)编制维护计划/任务-- 针对每一台设备、每一个工装都要有维护作业指导书,要具体到每个设备的每个地方、每个项目(2)编制维护作业指导书并培训-- (JES格式)(3)按计划实施维护并记录(4)月度统计分析-- 针对关键(重点)设备做全面的总结分析,不能太笼统,要具体到某个车间的具体生产线6. 备件管理流程(维护管理支持流程1):(1)编制备件清单-- 找出关键备件(生产瓶颈设备、复杂的设备、昂贵的设备)(2)建立备件库存-- 安全库存、最高库存、最低库存(3)备件领用/更换–废旧零件是否遗留在现场,影响5S(4)盘库存,检查(每月一次,检查数量和质量)(5)统计分析、改进(关注异常的领用、消耗数量,盘存备件是否超差库存)(6)更新备件清单–根据每一类备件的实际使用情况,要关注因配件导致的生产工时损失7. 客户工装管理流程(维护管理支持流程2):(1)验收、标识并目视化-- 不同顾客不同标识;验收记录(1.按照工装图纸的验收记录2.生产验证的验收记录);在验收合格后标识(铭牌优先)(2)客户批准(3)建立客户工装台账(工装易损件的安全库存)(4)储存与库存管理(储存偏重环境库存偏重数量)(5)领用、使用和维护(6)分供方管理(7)替换与再认可(8)处置(报废、封存、改制)8.客户工装分类(1)所有权是客户的工装如:工装夹具、检具、模具、料筐等(2)某个客户产品的专用工装加工单一产品、专用产品9. L1维护(一级维护,即使用者维护)(1)内容:(最终目标:一级维护的内容要占到维护内容的80%以上)建立和维护目视管理和岗位5S清洁和检查执行每日维护(点检、润滑等)质量检查和调试诊断设备原因的缺陷更换工装重置设备出错修改和小调试填写实施记录(2)维护途径:改进维护方法预防污染(3)目视化-- 不同状态标识不同颜色,只看颜色就能立即发现偏差(4)要编制一级维护作业指导书并培训10. 维护的关键绩效指标(1)OEE (单个设备而非整体设备、重点:关键设备、瓶颈设备)(2)TEEP总体有效设备性能(3)MTBF/MTTR 平均运行周期/平均维修周期(单台设备的数据)(4)纠正/预防维护比率(5)设备故障率(6)备件平均库存周转率(7)维护计划达成率(8)设备点检合格率11.目前我司弱项:(1)目视化程度低(2)没有维护作业指导书(3)备件管理不细致(4)没有客户工装标识生产和物料流管理部分:(培训内容与题纲内容有出入)1.流程OP10. 全部客户要求–客户订单初评(客户订单数是否和实际需求数量一致)OP20. 长期战略规划-- (设备、厂房、人员招聘)OP30. 年度销售运行计划(AOP)OP40. 月销售计划(SOP)注意计划与实际的差异,(当期)T+6个月的滚动计划OP50. 主生产计划(MPS)流程的主导和关键步骤主计划每月评审一次,每周要有系统的回顾,并且主计划要沟通到所以部门更改计划、追加变更也要通知到各个部门;需要以下4个方面的支持:1.发运记录2.工装3.原材料采购(外购、外协)4.人员招聘OP60. 生产排程计划/生产任务书2.SOP评审五步法(支持流程)(1)快速换模(SMED)(2)制约因素管理(3)包装与搬运管理(4)储存与库存管理(5)内部支付管理3.快速换模(SMED)最后一个合格零件A结束到生产出第一个合格零件B为止所花费的实际快速换模的优点:减小生产批量、降低库存、提高生产计划响应能力SMED四步法:识别隔离转换(将内部操作转化为外部操作)减少最满意的结果:快速换模时间在30分钟以内4.从全局性、系统性来评审生产计划,要考虑的因素有:(1)产能利用率(2)交付周期(3)原材料周期(4)加工周期(5)装配周期(6)运输周期5.优先订单管理(快反会议,第一时间进行沟通,信息要及时传递到各个部门)(1)客户追加的订单(2)客户不再需求的订单6.瓶颈管理工序产能小于客户需求即为瓶颈最糟糕的瓶颈即为制约因素制约因素管理6步法:(1)明确产品和生产过程(2)识别具体产能瓶颈工位(3)决定如何破解瓶颈(4)重新评估其他瓶颈工位(5)系统瓶颈整体改善(6)瓶颈改善后,PDCA循环,回到第一步7.包装和标签管理对象(现场所有的物料都包含在内,如:胶水、防锈液等)(1)需要验证和认可的成品包装和规范(2)半成品/在制品(3)中转品(4)外协件(5)特殊物料(6)不合格品(变质、混料均为不合格品)(7)样件、调试件8.包装和标签管理内容(目的:把顾客抱怨减少到0)(1)包装标准/规范(原材料、成品、半成品、特殊物料)(2)包装区域管理和目视化(3)空箱、半箱、满箱管理(4)标签防错(成品标签、物流标签、特殊要求标签)-- 重点审核(5)包装维护(清洁)与质量检查以便于循环使用(6)材料处理和存储管理材料处理:打毛刺、方法工具、清洗等存储管理:先进先出、可追溯批次、5S、防异物、防混料、安全库存、帐卡物一致、防潮、防火、防盗等(7)库存品质(质量控制检查)进行周期性检查,要注意标称的保质期和实际保质期的差别9.包装方法/包装规范:1.包装区域规划2.5S 3.空箱管理(什么地方、有多少)10.周转器具管理:满箱、空箱、半箱(零头)管理—长宽高、满载重量、满载体积、质量11.KPI指标相关库存周转率、盘盈盘亏、产量达成率、换型/调机周期、库存差异率、周转箱运转周期、生产线缺料次数、库存水平、交付率、品种完成率等。

GM+质量体系基础QSB培训教材

• 每个问题都必须有一个问题解决报告( Practical Problem Solving Report PPSR)或类似的报告。这个表格会在会议中被回 顾,以汇报问题的整体结构状况,并保持既定的会议时间安排不被 打乱。 ― 希望供应商在早期遏制阶段和针对根本原因采取纠正措施时, 采用问题解决报告PPSR或类似格式进行汇报和更新。

FR&PS NCM VS LPA EPV WPO SWI (SOS)

QSB WORKSHOP REV. 012307

6

OI (JES) SOT(JIT)

Risk Reduct

Contam

SCM

General Motors Corporation. All rights reserved.

快速反应

• 负责人汇报必须包括问题解决报告PPSR中的更新:

14

OI (JES) SOT(JIT)

Risk Reduct

Contam

SCM

General Motors Corporation. All rights reserved.

8D 问题解决流程图

(例)

D1 选择团队

D2 定义问题

D3 遏制问题

D4

识别根本原因

D5

实施长期措施

D6 验证措施的有效性

D7

月份

1月

每日质量状态图

年度

2004

31

29

28

30

(例)

22

24

26

21

23

25

27

13

15

17

19

12

14

2-31 通用汽车——BIQS(GM QSB+升级版) 理解与实施

BIQS——供应商BIQ策略实战研讨课程大纲课程目标:——了解有关BIQS的管理范围、对象、基本理念及实施要点——掌握推行技巧,以顺利通过顾客审核——了解核心工具之内在联系与应用技巧——了解BIQS推行活动之策略——提升管理水平:提高效率、降低浪费、降低风险课程性质及特色:——以学员关注为中心,讲师本着解决学员实际问题的原则展开教学;——案例分享:更易理解、掌握知识点;——知识和技能训练。

课程方法:采用“Learn by Doing”的Workshop(实战训练)方式设计,运用大量的实务演练提升学员对课程的掌握;同时通过模拟审核的方法将学员置身于案例之中,使之通过演练而真正掌握审核要领;课程对象:有一定的制造型企业实际工作、管理实战经验的公司管理层在内的、来自工程、制造、质量、技术、设备、物流及人力资源等部门的一把手、主管及核心工程师。

课程大纲第一部分:课程简介——BIQS的来源——BIQS与QSB、QSB+的关系——BIQS主机厂对供应商的要求——BIQS架构、与TS关系等介绍——BIQS打分规则及证书管理第二部分:BIQS工具解析工具1:不合格品控制 / 材料标识工具2:过程分层审核工具3:过程潜在失效模式及后果分析工具4:PFMEA-风险降低与年度评审工具5:应急替代管理工具6:防错装置验证工具7:量检具校准+测量系统分析工具8:快速反应问题解决流程工具9:团队问题解决流程工具10:质量关注检查工具11:标准化作业工具12:过程变更控制工具13:验证岗位(最终检测/CARE/GP12)工具14:变更控制-量产试运行工具15:按灯系统实现工具16:报警及逐级上报工具17:目视化控制工具18:目视化标准-沟通与理解工具19:过程控制工具20:过程控制计划实施工具21:过程能力评审工具22:返工 / 返修确认工具23:后馈与前馈工具24:培训工具25:异物要求工具26:维护工具27:先进先出与材料处理流程工具28:批准包装发运工具29:供应链管理工具30:安全管理。

浅谈通用汽车供应商质量体系基础QSB

浅谈通用汽车供应商质量体系基础QSB郭洋东华大学【摘要】QSB(QualitySystemBasic质量体系基础)是通用汽车要求其供应商必须满足的质量体系要求。

本课题就是介绍QSB的快速反应,不合格品的控制,标准化操作,标准作业员培训,风险降低,防错装置验证,分层审核,验证岗位,异物控制和供应链管理十大战略的目的,益处以及实施要素等。

【关键词】质量体系基础QSBQSB(QualitySystemBasic)质量体系基础是上个世纪九十年代,由通用汽车的供应商质量管理部门在零部件供应商之间首先开展的一项质量改进活动。

随着全球供应链战略以及低成本国家的汽车零部件的崛起,通用汽车已经把QSB的要求纳入供应商质量评估体系,要求其供应商必须建立QSB体系。

通用汽车推行QSB包含的十大战略使得供应商可以建立稳定完善的质量管理体系。

一、快速反应快速反应的目的是通过目视化管理,越快越早地在上游解决问题,问题负责人定期更新改进措施。

快速反应的关键步骤:1.质量部收集过去24小时内发生的重大质量事件。

2.通过每日快速反应会议指定每个问题的负责人。

会后责任人应通过问题解决流程来纠正问题和预防发生。

3.通过快速反应跟踪板跟踪问题。

要求负责人应定期在快速反应会议上更新状态。

4.负责人应完成所有的退出项目包括经验教训。

问题解决的过程中产生的结果。

快速反应跟踪表显示退出项目状态是绿色。

二、不合格品控制满足顾客期望,需要在制造过程中对不合格品进行有效的控制,也需要执行有效的纠正措施来保护下游顾客。

对于不合格品的控制,通用汽车公司要求零部件供应商从两个基本方面入手:即统一的标识以及不合格品的控制。

首先是统一的标识,目的是要将不同状态下的产品作明显的区分。

然后是不合格品的隔离。

不合格品的隔离必须有专门的区域。

这个区域包括废料箱、返工区、不合格产品存放区域等。

三、标准化操作标准化操作的目的在于为持续改进建立一个可重复、可预测的基准,让操作工参与到持续改进的开始和执行过程中去,达到安全、质量和生产力的最高水准。

2024版年度经典GM全球供应商质量工程师培训课件

角色定位

供应商质量工程师是负责确保供应 商所提供产品或服务质量的专业人 员,在供应链管理中发挥着至关重 要的作用。

主要职责

包括制定供应商质量评估标准、对 供应商进行质量审核、处理质量问 题、推动供应商改进以及维护供应 商关系等。

4

能力要求

专业知识

具备质量管理、统计学、供应链 管理等方面的专业知识,能够熟 练运用质量工具和方法进行问题

题时能够及时解决。

23

有效沟通技巧

2024/2/3

倾听与理解

学习如何倾听他人的观点和意见,理解其背后的需求和期望,以 便做出更好的回应。

表达与反馈

掌握清晰、准确、有逻辑的表达技巧,学习如何给予和接受反馈, 以便更好地与他人进行交流和合作。

非语言沟通

了解非语言沟通在跨文化交流中的重要性,学习如何运用肢体语 言、面部表情等传递信息和情感。

制定明确的质量控制计划, 包括检验、测试、审核等 环节。

2024/2/3

质量改进方案

针对供应商质量问题,制 定具体的改进方案,并跟 踪实施效果。

质量信息共享

建立质量信息共享平台, 及时传递质量信息,促进 供应商持续改进。

9

供应商关系管理

供应商沟通机制

建立有效的沟通机制,确保双方信息 畅通,及时解决问题。

2024/2/3

定义和目的 工具和技术

应用场景 实施步骤

FMEA是一种预防性的质量工具,用于识别潜在的问题和故障模式, 评估其可能的影响和严重程度,并制定相应的预防措施。

包括故障树分析(FTA)、风险矩阵等,用于系统地识别、评估和 优先处理潜在的故障模式。

适用于产品设计和开发阶段,以及生产过程中的质量控制和改进。

QSB

12

标准化作业的益处?

Without 没 有 Standardisation 标准作业 With 采 Standardisation 用标准作业

提供一个安全的工作环境

保持高质量水平 容易看到问到人力和设备的高利用率

13

标准化作业的三大模块

详细的动作步骤,怎样做, 为什么这样操 作。 操作主要步骤,每一步 骤所花时间 (平衡生产) 整洁、有序的工作 环境

29

10.0 供应链的管理

3级 供应商

2级 供应商

1级 供应商

Nexteer

OEM

客户热情

原材料 供应商

外协加工 服务

部件采购

供应链管理的目的:

提供一个管理整个供应链中各级供应商的标准化的程序。

您对供应商的期望是什么?

30

供应链管理要求

使用各种工具对其战略性分供方的特殊要求进行识别和 跟踪 开发一个衡量其所有分供方业绩的系统。包括对供应链各 级的评审 – QSB 审核,过程控制计划审核, PSA (潜在 供应商评审)等. 符合 ISO9001:2000 是达到目标的第一 步. 在供应链中交流 Nexteer 的期望和要求。使用管理工具, 如:对问题的反馈,业绩指标,供应活动的评审, 和问 题解决工具。 通过应用共同的原则,方法和系统来支持持续改善质量水 平, 降低PPM以及零件的故障产生的费用

维护保养的目的是什么?

目的: 保持各类设备在正常的工作条件下运行 提高设备的总运行效率 推动相关活动的风险管理 管理各种类型的维护保养 备品备件的管理

范围: 装配区域, 制造生产线, 维护区域, 所有生产区域

职责: 主管:设备维修经理 生产经理

QSB+培训资料

质量体系基础+

快速响应

步骤描述

Step4-实施纠正措施 1.头脑风暴,想出可能的解决方案并选择最有效的 2.确认是否需要试生产(或试验)来确认解决方案是否有效 3.确认实施和时间安排 4.识别断点,与所有利益相关方沟通 Step5-验证行动有效性 1.利用分层审核验证预定行动如我们期望的那样工作 2.通过测量和数据,验证有效性 3.建立验证周期 4.确定谁跟进 5.建立标准化的流程和方;

****实业有限公司

快速响应

通过目视化的管理,越快、越早地在上游解决问题。 帮助问题负责人进行及时的纠正行动

质量体系基础+

快速响应

1.收集当天重要的质量问题

关键步骤

****实业有限公司

2.召开快速响应会议

4.状态跟踪

3.解决问题

5.经验教训

质量体系基础+

快速响应

****实业有限公司 三部分之二

质量体系基础+

过程分层审核

第三部分(生产系统) *是否完成安全训导和巡视 *是否符合过程控制计划 *是否符合工厂布局标准 *是否正确使用逐级上报流程 *是否有效的解决问题和实施对策

****实业有限公司 三部分之三

质量体系基础+

过程分层审核

****实业有限公司 总结,必须

5)对于支持职能和特殊工艺审核实施分层审核(LPA),(例如:工艺/产品特殊审核,CQI审核等)

质量体系基础+

过程分层审核

****实业有限公司 我们在寻找什么?

LPA2:涵盖整个操作活动的LPA是由生产部门执行的

1)按计划频次对每个工位都进行审核,应确保: - 覆盖所有的班次 - 每个工位至少每月审核一次 - LPA覆盖遏制行动(例如:挑选,发运全检,GP12等) 2)所有层级都有分层审核计划:明确所有层级人员及其频次(从班组长到高层),覆盖所有制造领域。 3)生产部门跟踪LPA计划

QSB 培训教材

Global Purchasing and Supply Chain

8

快速反应

1.2 – 快速反应 职责:

在开会之前,质量部必须将新发生的问题添加到快速反应跟踪板中(如 果是供应商的问题,负责联系供应商)。 (问题的)负责人必须确保能按时完成问题解决并符合退出标准。 • 协调多功能小组在会议外完成相应审核。 • 更新快速反应跟踪板上退出标准和状态栏。 • 将更新通报小组成员或关键联系人。 (问题的)负责人必须在以下阶段时向快速反应会议报告进展情况:

Y 2/19 25-Jan G 2/24 21-Feb 18-Feb R 3/2 Y 3/3 2-Feb R 3/15 Y 3/26

Burrs Parts mislocated on assembly

B. Adams

CLOSED

McIntosh

2/22

PLL Program Logic for Error Prevention device to reprogrammed by 2/21. J. Busch - M.E. Need to confirm LPA results and Process Documents updated. LL System input. LPA not Validated on 3rd shift. - J. Biden to confirm Cor. Act. By 2/22 Need Corp. Office approval on P.O. to obtain vendor intallation of Torque Monitor Upgrade. Bob D. to obtain authorization.

Target Timing, Status, & Date Green

GMS上汽通用五菱培训教材

丰田生产方式

GM百年造车精髓 全球制造业的基础理论 和企业管理理论

SGMW-GMS GM-GMS

GMVO

GM全球低价车和 成本领先战略的 样板工厂

SGMW在GM体系中 的定位

向GM体系输出低 价位车和成本领 先的BOP/BOE

SGMW走向国际化

如何建设GMS

客户热

安忱全

纵 向 :

质量 成本 响应 组织发展

开放的交流

(5条标准)

团队 精神

(27条标准)

Vision/ Mission

Values

Shop Floor

People

Open

Small Lot

Management

Involvement

Communication Packaging

Simple

Process

Process

Health and Safety Priority

Manufacturing

Product

Team Concept

Fixed Period Ordering System/

Order Parts

Flow

Controlled External Transportation

Andon Concept

Process Validation

Management

16:20—16:30

10分钟

课程总结回顾,介绍第 二天SWE的基本情况

培训师讲解清楚,学员理解、掌握 标准化基础知识

培训师讲解清楚,学员理解、掌握 缩短制造周期基础知识

培训师讲解清楚,学员理解、掌握 持续改进基础知识

学员基本掌握GMS基础知识,为第 二天的SWE培训奠定好基础

通用汽车APQP培训资料

背景

推 动 全 球 通 用 APQP 程 序 的 更 新

• 部 门 和 区 域 对 AIAG APQP 程 序 的 “ 调 整 ” • 不同的供应商所作的结果不同

– 不同的项目更新报告格式 – 不同的项目节点进度表 – 在 产 品 开 发 循 环 中 的 不 同 时 间, 要 求 不 同 的 细 节 • 当 SQE 进 一 步 “调 整 ” 要 求 和 制 定 唯 一 表 格 或 进 度 表 时 ,发生额外的变化

16

全 球 APQP 的 发 展

适 用 GM 全 球 的 全 球 通 用 APQP 程 序

• GM-1927 取 代 所 有 区 域 的 和 部 门 的 APQP 参 考 手 册 • GM-1927 统 一 并 标 准 化 了 多 区 域 和 部 门 的 APQP 手 册

– 与 AIAG APQP 手 册 的 5 步 法 联 合 并 为 实 施 APQP 计 划 提 供 详 细要求

• AIAG APQP 手 册 是 7 本 手 册 之 一 , 于 1994 年 6 月 起 草 并 完 成 – 本手册为先期产品质量策划开发提供通用性指南

QS-9000 • 本手册统一了福特,克莱斯勒和通用汽车各自对质量体

系要求

– 福 特 -- Q-101 质 量 体 系 标 准 – 克莱斯勒质量保证手册 – 通 用 汽 车 -- 争 创 最 佳

背景

APQP

定义

产 品 质 量 先 期 策 划 -- APQP • 采用结构化方法确定和建立必要的步骤以确保满足顾

客对产品的要求。 • 适用于所有新零件 • 确定供应商的职责

目的和结构

• 与顾客沟通所有的要求以便开发产品质量计划 • 供 应 商 高 级 管 理 层 的 支 持 是 APQP 程 序 成 功 实 施 的 关 键 • 要求参与各方相互信任和支持

通用汽车QSB详细资料(收藏)

通用汽车QSB详细资料(收藏)导读1QSB(Quality Systems Basic,质量体系基础)是上个世纪九十年代,由通用汽车的供应商质量管理部门在零部件供应商之间首先开展的一项质量改进活动。

随着全球供应链战略以及低成本国家的汽车零部件的崛起,通用汽车已经把QSB的要求纳入供应商质量评估体系,要求其供应商必须建立QSB体系。

2QSB(质量管理体系基础)为美国通用汽车公司(GM)的核心管理工具,是一套理论完备、可操作性强的体系,得到汽车供应链上很多厂商的认可和运用(例:Delphi、Continental、Mobis等)。

QSB+(Quality Systems Basic Plus,质量体系基础+)是QSB的最新版本,从13个战略方向不断提升整个供应链质量管理水平。

什么是QSB+?QSB+与TS16949体系的区别?QSB+修订前后的变更情况QSB+的框架图QSB+核心要素之一:快速响应快速反应是这样一个系统:● 使用标准化的反应流程来应对重大的内/外部质量问题● 使用标准的问题解决报告格式, 逐步培养问题解决原则意识● 通过每日例会加强沟通和管理● 采用目视管理方法展示重要信息● 尽早尽快地从上游解决问题QSB+核心要素之二:不合格品控制可追溯性使得顾客能准确识别可疑产品,并便于遏制和召回。

1、召回:● 保护终端顾客,不得遗漏任何车辆● 限制召回车辆的数量● 品牌形象● 避免给用户造成无用的召回● 在现场,限制资源2、遏制:● 帮助确定问题的准确范围● 可用来确定,采用不合格品装配的车辆是否已经装运至经销商/终端顾客● 确定适当的断点QSB+核心要素之三:防错验证● 验证岗位的目的是什么?● 验证岗位就是检查你的工序是否提供你所要的产品。

● 验证岗位提供了一个通过报警系统来专注于顾客关注问题(PR&R 缺陷)的方法。

● 验证岗位也对频发的,低严重度不合格品提醒注意。

(对顾客的危害:灰尘,橘皮脱落,等。

质量体系基础qsb+(上汽通用现行体系)

一、质量体系的重要性在现代制造业中,质量体系起着至关重要的作用。

一个完善的质量体系不仅可以保证产品质量的稳定、可靠,还能够提升企业的竞争力和市场地位。

上汽通用作为我国汽车行业的龙头企业,其质量体系基础QSB+(Quality System Basics Plus)是其质量管理工作的核心内容和基础标准。

二、质量体系基础QSB+的含义QSB+是Quality System Basics的升级版,其目的是通过不断的改进和提高,来确保产品质量稳定可靠,满足乘客和用户的需求。

QSB+包含了一系列的规范、标准和流程,涵盖了从产品设计、零部件采购、生产制造到售后服务的全流程,以及企业内外的管理和协作。

它不仅仅是一种质量标准,更是上汽通用对于产品质量和企业发展的高度责任和追求。

三、QSB+对于企业质量管理的意义1. 提升质量稳定性QSB+通过严格的质量管理流程和标准,控制产品生产的每一个环节,确保产品各项指标和技术性能达到设计要求,保证产品质量的稳定性和可靠性。

2. 强化供应链管理QSB+要求企业与供应商建立稳定的合作关系,共同遵守质量管理标准,提升供应链的透明度和稳定性,保证原材料和零部件质量可控。

3. 提高客户满意度QSB+将客户需求放在首位,通过不断改善和优化产品质量和服务质量,提升客户的满意度和忠诚度,增强品牌竞争力。

4. 保障企业可持续发展QSB+将质量管理贯穿于企业的生产经营全过程,帮助企业识别和降低风险,提升内部运营效率,提高企业的竞争力和可持续发展能力。

四、QSB+的实施与运作1. 树立质量文化上汽通用将质量视作企业的生命线,不断强调和弘扬质量文化,倡导“质量第一,用户至上”的理念,在全员员工中树立起质量意识和质量责任。

2. 规范流程管理QSB+将每一个生产制造环节都规范化和流程化,建立了严格的流程管理制度和标准操作流程,确保每一个环节都按照标准进行操作,减少人为失误和质量隐患。

3. 强化内部审核上汽通用会定期对各个部门和车间进行内部审核和评估,确保质量管理的执行情况和效果,并及时发现和解决问题。

GM-QSB+ 通用汽车质量系统强化版

Y 2/19 25-Jan G 2/24 21-Feb 18-Feb R 3/2 Y 3/3 2-Feb R 3/15 Y 3/26

Burrs

B. Adams

CLOSED

Parts mislocated on assembly

McIntosh

2/22

PLL Program Logic for Error Prevention device to reprogrammed by 2/21. J. Busch - M.E. Need to confirm LPA results and Process Documents updated. LL System input. LPA not Validated on 3rd shift. - J. Biden to confirm Cor. Act. By 2/22 Need Corp. Office approval on P.O. to obtain vendor intallation of Torque Monitor Upgrade. Bob D. to obtain authorization.

G 2/13 G 2/10 R 2/17 Y 2/20 G 2/28 Y 3/12

G 2/15 NA R 2/21 Y 2/20 N/A Y 3/13

Y 2/20 G 2/17 N/A Y 2/20 G 2/8 Y 3/14

Y 2/20 G 2/20 R 2/24 Y 2/21 NA Y 3/14

Need operator approval and training completion for Work Instructions across shifts

3

Q-D-C

Quality Systems Basics Plus

GMS通用汽车全球制造系统培训材料

GMS通用汽车全球制造系统培训材料

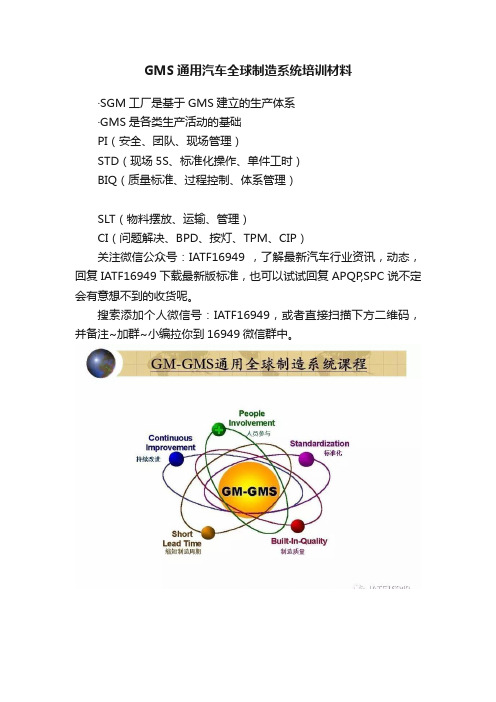

·SGM工厂是基于GMS建立的生产体系

·GMS是各类生产活动的基础

PI(安全、团队、现场管理)

STD(现场5S、标准化操作、单件工时)

BIQ(质量标准、过程控制、体系管理)

SLT(物料摆放、运输、管理)

CI(问题解决、BPD、按灯、TPM、CIP)

关注微信公众号:IATF16949准,也可以试试回复APQP,SPC说不定会有意想不到的收货呢。

搜索添加个人微信号:IATF16949,或者直接扫描下方二维码,并备注~加群~小编拉你到16949微信群中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Nb of late trains

Owner

T. Jones

60 66 60 65 132 125

6 6 1 7

66

2 7:00-8:00 A

Sta. 50 part present switch faulted and caused 2 minutes of downtime

Clean the switch or install a new switch

M. Spark

3

8:00-9:00 A

4

9:00-10:00 A

5

10:00-11:30 A

6

11:30-12:30

7

12:30-1:30P

8

1:30 - 2:30 P

• • •

9

2:30 - 3:30P

10

3:30 - 4:00P

9

Q-D-C

• •

:

10

Q-D-C

•

• • • •

(constraint): bottleneck): (throughput): (inventory):

B = Bulk Storage C = Sequence Staging D = Eng. Change and Overflow “Zone” E = Scrap and Obsolescence “Zone” F = Returnable and Waste “Zone” EC = Engineering Change

=

100%

(8

A:

))

: 10 : 54%

(8

B:

)

6 : 90%

(10 x 0.54 = 5.4)

(6 x .90 = 5.4)

• •

4

Q-D-C

A

(

)

*

*

B

1

X

PPC

*

2

A

1 S&OP 4

MPS

( )

B

3

/

X

5

5

S&OP & MPS Process

• • • / • • • )

Q-D-C

S&OP • • • • • • • / & /

Rotation = Stock Level / Out (days) Target mini

1.5 1 0.5 0 Jan 12 Feb 12 Mar 12 Apr 12 May 12 Jun 12 Jul 12 Aug 12 Sep 12 Oct 12 Nov 12 Dec 12 Target maxi

Date: Shift: 1/8/2008 1 2 3

Actual

Hourly Cum. Cum.

(

Area: Group Leader: Target: Underbody D. Spooner 500 Jobs/Shift

)

Target

Hourly

Difference Note: Record Loss in Red

: n : -

:

:

Q-D-C (PFD) PFMEA: • • PFMEA PFD

Process Flow Diagram

Process #1

WIP

Process #2

PFMEA Material Storage and Handling – Potential Failure Modes

24

Q-D-C

14

Q-D-C

(Global Container Responsible)

(ME Responsible)

“WIP” Racks (*)

(*) WIP: Work In Progress WIP: /

“Kit” Racks

Racks on Wheels

(Tier 1 Responsible*)

* Global Containers Will Provide Specifications, Standards, and Approvals To Expendable Container Designs

Hourly Cum.

Hour 66

1 6:00-7:00 A

Problem

Sta.10 Good parts mixed with bad parts

Counter Measure

Material sort parts and investigate the mix up of parts and contact the part supplier

External Sequence Rack

Minomi Racks

Internal Sequence Racks

15

Q-D-C /

/

EC

D

A

FIFO

E

B

A

B

C

FIFO

4

A B

3

2

1

F

7 - 12 1-6

( ) / / Dolly Exchange

1-6

C

Key: A = Carton Storage

Jan Feb Mar Apr May Jun 12 12 12 12 12 12

Jul Aug Sep Oct Nov Dec 12 12 12 12 12 12

-8.0% -10.0% Inventory gaps Target +

30

Q-D-C

•

–

Jan 12 Feb 12 Mar 12 Apr 12 May 12 Jun 12 6000 5000 5000 5000 4000 4000 4750 4630 4450 4300 3900 3950 11450 11820 12370 13070 13170 13220 2,4 2 3 2,6 2 3 2,8 2 3 3,0 2 3 3,4 2 3 3,3 2 3 Jul 12 Aug 12 Sep 12 Oct 12 Nov 12 Dec 12 3500 0 3500 3700 3900 4000 3930 4030 3970 3920 3870 3600 12790 8760 8290 8070 8100 8500 3,3 2 3 2,2 2 3 2,1 2 3 2,1 2 3 2,1 2 3 2,4 2 3

Jul 12 Aug 12 Sep 12 Oct 12 Nov 12 Dec 12 92% 88% 95% 98% 96% 90% 80% 80% 80% 80% 80% 80% 105% 105% 105% 105% 105% 105% 18 16 16 14 15 10 4720 3850 4700 3200 2960 3900 4500 3900 4600 3200 3000 3800 4,9% -1,3% 2,2% 0,0% -1,3% 2,6% 2,50% 2,50% 2,50% 2,50% 2,50% 2,50% -2,50% -2,50% -2,50% -2,50% -2,50% -2,50%

In (parts/day) Out (parts/day) Stock Level (parts) Rotation = Stock Level / Out (days) Target mini Target maxi

4 3.5 3 2.5 Days 2

Stock Rotation – Part number xxxxxx

• • • /•来自5S/FIFO/25

Q-D-C

( )

• (JES) SOS) • JES

26

Q-D-C : • • 1. 2. 3. 4. 5. 6. 7. • (PFEP)

27

Q-D-C (PFEP)

1

• • • • • • • • • • • • •

2

• • • •

3

• • •

4

PFEP

28

31

Q-D-C

•

4 3 2 1 0 Jan 12 Feb 12 Mar 12 Apr 12 May 12 Mar 12 1 2 2 1 2 2 Jun 12 Apr 12 0 2 1 Jul 12 May 12 0 1 1 Aug 12 Jun 12 0 0 1 Sep 12 Jul 12 0 0 1 Oct 12 Nov 12 Dec 12 Oct 12 2 3 1 1 1 0 Nov 12 0 0 0 Dec 12 0 0 0 Nb of emergency delivery Target for stockout

FIFO

( )

16

Q-D-C

: • • • • • / ;

17

Q-D-C

•

•

• • • • •

18

Q-D-C –

• • • • Requirements ( )

19

Q-D-C –

( )

20

Q-D-C •

21

Q-D-C : • • • •

…

22

Q-D-C

– – – – –

/

Stocks

23

11

Q-D-C :

<

3000

A

4000

B

5000

A : A B

12

Q-D-C :

–

<

, , CT > TT , ,

• •

:

–

>

: : 6

• • •

13

Q-D-C 5

• Step 0 – • Step 1 – • Step 2 – • Step 3 – • Step 4 – • Step 5 – step 1 step 2 GP-9