汽车侧倾计算

HQ6112A15型客车底盘悬架侧倾计算

设计计算 D

DES IGN AND CALCULATION

B209 龙门刨床的技术改造

岑其 (慈溪市汇丽机电有限公司,浙江 慈溪 315333)

摘 要:针对老式 B209 型龙门刨床存在的各种问题,对其进行了技术改造,将其改造成龙门铣床。文中重点介绍了改

造内容及改造效果。

关键词:龙门刨床;龙门铣床;技术改造

收稿日期:2006- 10- 24

机械工程师 2007 年第 2 期 111

L

Gu·1 h1+Gu·2 h2 B2

(7)

!s2=

△G!Байду номын сангаасb+△G!2c G!2

·B2=0.042rad=2°24′25″

考虑轮胎径向变形所产生的侧倾角为:

(11)

悬挂质量的横向力对侧倾轴之距,引起后轴内、外轮 之间载荷再分配

!w2=

△G!2E Cw·B2

=6.42- 3rad=0°22′04″

(12)

承性,车长 11m、轴距 5.7m 不变,并仍采用 6120QK 型发

动机;而离合器新采用了双片干式液压操纵气助力形式;

变速器采用了全同步器五十铃型;前桥、后桥、传动轴、车

架、制动系等均采用斯太尔型;悬架系、排气系采用了国

家科技攻关项目客车(JT6120 型)结构形式。整车经试制、

使用,效果尚佳。本文仅就对该车型不加装横向稳定杆的

×h2l1+h1l2 L

× Gu·1 h1 Gu·1 h1+Gu·2 h2

×1 B1

=4659.2 N

(1)

悬挂质量的横向力对侧倾轴之距,引起前轴内、外轮

之间载荷再分配:

" # △G!1b=Gs

u g

外倾角与前束角的计算公式

外倾角与前束角的计算公式在汽车工程领域中,外倾角与前束角是两个重要的参数,它们对于车辆的操控性能和稳定性有着重要的影响。

在设计和调整车辆的悬挂系统时,工程师们需要准确地计算和调整外倾角与前束角,以确保车辆具有良好的操控性能和稳定性。

外倾角(Camber Angle)是指车轮与垂直方向的夹角,它可以分为正外倾和负外倾两种情况。

正外倾是指车轮顶部向外倾斜,负外倾则是指车轮顶部向内倾斜。

外倾角的大小会影响车辆的悬挂系统工作角度和车轮与地面的接触面积,从而影响车辆的抓地力和操控性能。

通常情况下,正外倾角可以提高车辆的操控性能,而负外倾角则可以提高车辆的直线稳定性。

前束角(Toe Angle)是指车轮轴线与车辆行驶方向的夹角,它可以分为正前束和负前束两种情况。

正前束是指车轮轴线向外侧倾斜,负前束则是指车轮轴线向内侧倾斜。

前束角的大小会影响车辆的转向稳定性和轮胎的磨损情况。

通常情况下,适当的正前束角可以提高车辆的转向稳定性,而负前束角则可以减少车辆的转向阻力和轮胎的磨损。

计算外倾角和前束角的公式如下:1. 外倾角的计算公式:外倾角 = arctan( (A B) / C )。

其中,A为车轮上端距离车身的距离,B为车轮下端距离车身的距离,C为车轮中心线距离车身的距离。

2. 前束角的计算公式:前束角 = arctan( (A B) / L )。

其中,A为车轮轴线前端距离车身的距离,B为车轮轴线后端距离车身的距离,L为车轮轴线长度。

在实际的车辆调整过程中,工程师们需要通过测量车辆的各项参数,然后利用上述的公式来计算外倾角和前束角的数值。

根据实际情况,调整车辆的悬挂系统,使外倾角和前束角达到设计要求,从而确保车辆具有良好的操控性能和稳定性。

除了计算公式外,调整外倾角和前束角还需要考虑到车辆的实际使用情况和道路状况。

例如,对于赛车或者高性能车辆,可以适当增加正外倾角和正前束角,以提高操控性能和稳定性;而对于普通的家用车辆,需要考虑到舒适性和燃油经济性,可以适当减小外倾角和前束角。

车身侧倾角

车身侧倾角计算一、非独立悬架的侧倾角刚度侧倾角刚度是指簧载质量所受侧倾力距与其侧倾角的比值,即产生单位侧倾角的侧倾力距。

见图1所示,M为车身侧倾时所受的侧倾力矩(单位:Nmm),其与弹簧所产生的恢复力矩相等;P为弹簧所产生的恢复力(单位:N),K0为单侧弹簧的刚度(单位:N/mm),B为弹簧中心距(单位:mm),Φ为车身侧倾角(单位:rad),它们之间有如下关系M=2P×B/2=PB (1)1P= K0f =K0BΦ(2)2式中f为在力P作用下弹簧所产生的挠度。

将式(2)带入式(1)得1M= B2K0Φ2因此悬架侧倾角刚度C为M 1C= = B2K0 (单位:Nmm/rad) (3)Φ 2由上式可见悬架的侧倾角刚度与弹簧中心距的平方成正比,增大弹簧中心距可显著提高侧倾角刚度。

二、横向稳定杆的侧倾角刚度1、对图2所示横向稳定杆的侧倾角刚度C h按下式计算:3 E I L2C h= ,Nmm/rad (4)2﹝L13-a3+(a+b)2L/2+4L22(b+c)﹞式中E——材料的弹性模量,E=2.1×105 MpaI ——稳定杆的截面惯性矩,mm4πd4I= (5)64d——稳定杆的直径,mmL——横向稳定杆两支撑端点间的距离,mma、b、c、L1、L2等的意义见图2,mm2、对图3所示横向稳定杆的侧倾角刚度C h按下式计算:3 E I L2C h= ,Nmm/rad (6)2L23+L12L+4L22 L三、横向稳定杆的设计根据整车侧倾角刚度的需要,给出横向稳定杆的侧倾角刚度C h后,可利用式(4)或(6)和式(5)求出稳定杆的直径d ,然后要进行应力校核。

1、最大扭转应力τ一般情况下,横向稳定杆的最大扭转应力τ在截面B(见图2、图3)的内侧,其大小与B处的圆角半径R有关。

计算公式如下:16QL2 K'τ = (单位:N/mm2)(7)πd3式中K'——曲度系数4C-1 0.615K'= +(8)4C-4 CC——弹簧指数C=(2R+d)/d (9)Q——作用在稳定杆端点A的力,NC hΦQ= (10)L稳定杆的最大扭转应力τ不应超过700N/mm2,通常为了减小扭转应力,推荐圆角半径R≥1.25d。

汽车最大侧倾稳定角的简化计算

汽车最大侧倾稳定角的简化计算作者:汪祖国来源:《汽车科技》2014年第02期摘要:汽车最大侧倾稳定角直观地反映了汽车的侧倾稳定性能,是影响汽车行车安全的一个重要指标。

本文对国内外在汽车静态侧倾稳定性方面的研究现状进行了概括和总结,归纳了当前在汽车最大侧倾稳定角测量及计算方面存在的主要问题,并在此基础上建立了考虑悬架及轮胎变形的汽车静态侧倾简化模型,通过理论推导得出通过汽车质心高度计算汽车最大侧倾稳定角的公式,提出了一种考虑汽车悬架及轮胎变形时通过汽车质心高度换算最大侧倾稳定角的测量计算方法。

关键词:汽车侧倾稳定性;质心高度;侧倾稳定角中图分类号: U467.1 文献标志码: A 文章编号:1005-2550(2014)02-0033-05目前我国对汽车侧倾稳定性的评价主要通过实际测量最大侧倾稳定角进行确定,但是实际测量存在较大的劳动强度和一定的翻车风险。

另外企业进行自主开发试验往往也不具备相应的实验条件。

因此寻求一种有效的计算侧倾稳定角的方法仍然具有很强的现实意义。

国内外对汽车侧倾稳定角的计算方法按所建数学模型的不同通常可分为两种:一是将汽车整体作为一个刚体考虑,最简单的方法莫过于按照公式进行计算:(1)该公式在各类汽车研究文献中都是把它作为最简化、最基本的一个计算公式。

日本TRIALS 2-1971《机动车最大侧倾稳定角试验方法》中所采用的方法即是将汽车整体作为一个刚体考虑的结果。

该方法与采用公式(1)相比,原理一样,只是还考虑了以下两个因素:(1)质心位置的左右偏移对汽车向左向右侧倾的影响;(2)各轴轮距的不同对侧倾稳定性的影响。

当汽车质心位置处于汽车纵向对称平面上且各轴轮距一样时,则两种方法结果相同。

从公式可以看出,只要质心高度已知,其余参数非常容易获取,计算也相当简单。

但是这两种方法存在一个致命的弱点,就是没有考虑汽车悬架系统和轮胎刚度对汽车侧倾稳定性的影响。

因此计算结果与实际情况存在较大差异,只适用于估算。

罐式车侧倾角计算过程和计算方法

罐式车侧倾角计算过程和计算方法

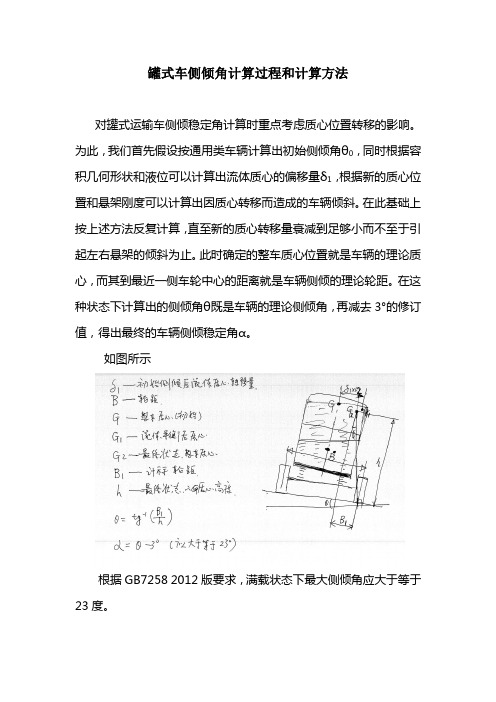

对罐式运输车侧倾稳定角计算时重点考虑质心位置转移的影响。

为此,我们首先假设按通用类车辆计算出初始侧倾角θ0,同时根据容积几何形状和液位可以计算出流体质心的偏移量δ1,根据新的质心位置和悬架刚度可以计算出因质心转移而造成的车辆倾斜。

在此基础上按上述方法反复计算,直至新的质心转移量衰减到足够小而不至于引起左右悬架的倾斜为止。

此时确定的整车质心位置就是车辆的理论质心,而其到最近一侧车轮中心的距离就是车辆侧倾的理论轮距。

在这种状态下计算出的侧倾角θ既是车辆的理论侧倾角,再减去3°的修订值,得出最终的车辆侧倾稳定角α。

如图所示

根据GB7258 2012版要求,满载状态下最大侧倾角应大于等于23度。

上述计算比较繁琐。

根据实际经验,初始侧倾质心转移对车辆引

起的倾斜最大,二次到N次震荡过程引起的车辆倾斜极小,质心偏移量不超过初始偏移量的20%,因此可在初始偏移量的基础上乘1.2的系数即可确定最终整车的质心位置,进而计算出车辆侧倾稳定角α。

对搅拌车还要考虑旋向引起的质心偏移。

稳定性计算

稳定性计算在汽车操纵稳定性评价参数中,能作为设计指标的有:转向特定参数:为使汽车能具有良好的操纵稳定性,汽车应具有一定的不足转向性。

通常用在0.4g侧向加速度的作用下,沿定圆转向时,前后轴侧偏角之差作为评价指标。

车身侧倾角:在0.4g侧向加速度的作用下,车身的侧倾角不大于6°~7°。

制动点头角:当汽车以0.4g减速度制动时,车身的点头角不应大于1.5 °。

1.稳定性的计算1.1 车身的抗侧倾特性计算1.1.1 前悬架的侧倾角刚度KΦr不计轮胎刚度,则前、后悬架的侧倾角刚度分别为KΦ1 =2/121CB = N·m/radKΦ2 =2/222CB = N·m/rad式中:C1—前悬架刚度,C1= N·mmB1—前悬架左右两钢板弹簧中心距,B1= mmC2—后悬架刚度,C2= N·mmB2—后悬架左右两钢板弹簧中心距,B2= mm1.1.2 整车的侧倾中心及侧倾力臂a.前悬架:h1=r-h12+h11+f01-δ1/2式中:h11—前悬架整车侧倾中心r—车轮滚动半径,r= mmh12—前钢板弹簧上平面距车轮中心的向下沉量,h2= mmh 11—前钢板弹簧总厚度,h1= mmf 01—前钢板弹簧满载弧高,δ1= mmδ1—主片片厚,δ1= mm b.后悬架:h2=r-h22+h21+f02-δ1/2式中:h2—后悬架整车侧倾中心r—后轮滚动半径,r= mmh22—后钢板弹簧上平面距车轮中心的向下沉量,h2= mmh 21—后钢板弹簧总厚度,h1= mmf 01—后钢板弹簧满载弧高,δ1= mm1.1.3侧倾轴线的倾斜角tgα=( h2- h1)/L =L—汽车轴距,L= mm1.1.4侧倾力臂 h=[H-(h11+Xatgα)]cosα=式中:H—满载质心高度,H= mmXa —质心与前轮中心线的距离,Xa= mm1.1.5侧倾角由力矩平衡公式:μW (H-h)+W(H-h)θ=( KΦ2 + KΦ2)θ得:θ=μW (H-h)KΦ2+ KΦ2- W(H-h)=θ—侧倾角μ—侧向加速度,μ=W—簧载质量,W = KG1.1.6稳定性分析结论一般规定,在0.4g侧向加速度的作用下,车身的侧倾角不大于6°~7°,得出分析结论。

关于车辆侧倾稳定性计算法的分析

因此 可 以建 立 模 型 :上面 是 对称 的 刚性 车 身 ,下 面是 两对 分 别是 线 刚度 系数 为K的 (悬 挂 )弹 簧 l和 线 刚度 为 的 (轮 胎 )弹 簧 2。串联 合并 弹簧 系数设 为K ,如 图1N示 。

图1 等效 弹簧模 型

2.3 侧倾角刚度的推算 2.3.1 悬 挂 的侧 倾 角 刚度 定 义

2 对模拟计算判定法的理论建模

2.1 基 本 条 件 的假 设 …

a.车 轴侧 倾 中心设 定 于地 面 :模 拟等 效准 静态 地 面侧翻 。 b.假定 车 身 结构 是 刚性 的 :车身 部 分无 变形 ,且 不影 响 质心 偏 移 。 c.车辆 具有 对纵 向 中心线 的对 称性 :简化 左右 对称 ,车 辆质 心 在 对称 面上 。 d.轮 胎 和 悬 挂 的 负 载 与 变 形 关 系 是 线 性 的 :模 拟 准 静 态 侧

中图分类号 :U467.1 3 文献标识码 :A 文章编号 :100者 :褚观耀 ,男,1986年 生 ,助理工程 师,现从事整车检 测与研 究工作 。

1 前 言 2012年 9月 1日 ,GB 7258—2012 《机 动 车 运 行 安全 技 术 条件 》

翻 ,有效 简化 准静态 时轮 胎和悬挂 的 变形特性 ,不影 响计 算结果 。 e.忽略 悬挂 水平 方 向的变 形 :不考 虑悬挂 水平 变形 的影 响 。

2.2 建立等效简化模型 由基 本 条 件 假 设 后 ,轮 胎 和 悬 挂 的 负 载 与 变 形 关 系 是 线 性

车辆侧倾动力学模型推导

车辆侧倾动力学模型推导

车辆侧倾动力学模型的推导过程较为复杂,下面是一个简化的推导过程:

假设条件:

- 推导公式中一律为车身坐标系,并采用右手系;

- 前轮转角$\delta$较小。

推导过程:

轮胎侧偏力与侧偏角的关系为:

$F_y=k_y\delta$

其中,$F_y$为轮胎侧偏力,$k_y$为轮胎侧偏刚度,$\delta$为侧偏角。

当车辆发生侧倾时,车身会相对地发生侧向倾斜,使法向力在左、右轮间重新分配,影响着弹性轮胎的侧偏特性,还引起前轮定位参数发生变化以及侧倾转向,从而影响汽车稳态及瞬间转向特性等。

车辆侧倾动力学模型的建立需要综合考虑多种因素,并且需要进行大量的实验验证和参数调整。

如果你需要更详细的信息,建议你咨询相关的汽车工程专家或者查阅相关的学术文献。

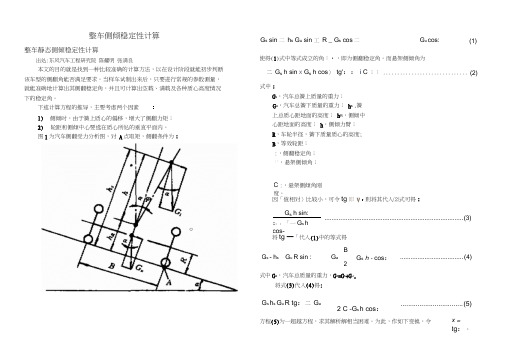

侧倾稳定性计算

(1)整车侧倾稳定性计算整车静态侧倾稳定性计算 出处:东风汽车工程研究院 陈耀明 张满良 本文的目的就是找到一种比较准确的计算方法,以在设计阶段就能初步判断 该车型的侧翻角能否满足要求。

当样车试制出来后,只要进行常规的参数测量, 就能准确地计算出其侧翻稳定角,并且可计算出空载、满载及各种质心高度情况 下的稳定角。

下述计算方程的推导,主要考虑两个因素 :1) 侧倾时,由于簧上质心的偏移,增大了侧翻力矩; 2) 轮距和侧倾中心要选在质心所处的垂直平面内。

图1为汽车侧翻受力分析图,对 A 点取矩,侧翻条件为:G s sin 二 h s G u sin 工 R _ G s cos 二 G u cos:使得(1)式中等式成立的角:•,即为侧翻稳定角。

而悬架侧倾角为二 G s h sin x G s h cos 〉 tg':: i C ;: .............................. (2) 式中:G s ,汽车总簧上质量的重力; G u ,汽车总簧下质量的重力; h s ,簧上总质心距地面的高度; h R ,侧倾中心距地面的高度; h ,侧倾力臂; R ,车轮半径,簧下质量质心的高度; B ,等效轮距; :,侧翻稳定角;;:,悬架侧倾角;C :,悬架侧倾角刚度。

因「值相对〉比较小,可令tg 即 V ,则将其代入⑵式可得:G s h sin:C ::「一G s hcos- (3)将tg —「代入(1)中的等式得G s - h s G u R sin : G aB G s h - cos : 2 (4)式中G a ,汽车总质量的重力,G a =G s +G u ,将式(3)代入(4)得:G s h s G u R tg :二 G a2 C -G s h cos : (5)方程(5)为一超越方程,求其解析解相当困难。

为此,作如下变换,令x =tg :,代入(5)得,G s h s G uBR X -G a 2J , 2G s h xC :. 1 x2 -G s h(6)整理得,4 3 2 1k4x k3x k2x k1x k0 = 0 对方程(8)选取初值X。

货车翻转结构受力计算公式

货车翻转结构受力计算公式货车是一种用于运输货物的大型车辆,通常承载着重量巨大的货物。

在运输过程中,货车可能会面临各种外部力的作用,其中包括侧倾力。

当货车在行驶过程中遭遇侧倾力时,可能会导致翻车事故,造成严重的人员伤亡和财产损失。

因此,对货车翻转结构的受力计算显得尤为重要。

在进行货车翻转结构受力计算时,需要考虑多个因素,包括车身结构、车辆载荷、外部环境等。

其中,最主要的受力因素是侧倾力。

侧倾力是指在车辆行驶过程中,由于路面不平或者转弯时的离心力等原因,使车辆产生侧向倾斜的力。

这种力的作用会导致车辆产生侧倾,进而可能引发翻车事故。

为了对货车翻转结构进行受力计算,我们需要首先确定侧倾力的大小。

侧倾力的大小受多种因素影响,包括车辆的重心高度、车辆的速度、路面的情况等。

一般来说,侧倾力可以通过以下公式进行计算:侧倾力 = 质量重心高度 sin(侧倾角)。

其中,质量是指车辆的总质量,重心高度是指车辆重心距离地面的垂直高度,侧倾角是指车辆侧向倾斜的角度。

通过这个公式,我们可以初步估算出车辆在行驶过程中可能受到的侧倾力。

在确定了侧倾力的大小之后,我们就可以进行货车翻转结构的受力计算。

在进行受力计算时,需要考虑车身结构的强度和稳定性。

一般来说,货车的车身结构是由车架和车厢组成的,而车架是承受侧倾力的主要结构。

在进行受力计算时,我们可以采用以下公式来计算车架的受力情况:M = F h。

其中,M是指车架所受的弯矩,F是指侧倾力,h是指车架的高度。

通过这个公式,我们可以初步估算出车架在受到侧倾力作用时所承受的弯矩大小。

除了车架的受力情况,我们还需要考虑车辆的稳定性。

在进行货车翻转结构受力计算时,我们可以采用以下公式来计算车辆的侧倾稳定性:K = (h / b) tan(φ)。

其中,K是指车辆的侧倾稳定系数,h是指车辆的重心高度,b是指车辆的轴距,φ是指车辆的侧倾角。

通过这个公式,我们可以初步估算出车辆在行驶过程中的侧倾稳定性情况。

车辆侧倾梯度分解

车辆侧倾,无论是物理上的物体倾斜还是交通工具的行驶状态,都是一种常见的现象。

然而,当车辆侧倾程度过大时,可能会对车辆和乘客的安全造成威胁。

为了更好地理解和应对车辆侧倾问题,我们可以采用梯度分解的方法。

梯度分解是一种数学工具,它可以分解一个复杂的问题为多个简单问题的集合,从而更有效地解决它。

首先,我们需要明确车辆侧倾的概念。

车辆侧倾是指车辆在行驶过程中,由于某种原因(如路面倾斜、车辆失控等)导致车身向一侧倾斜。

这种倾斜可能使车辆的稳定性降低,增加交通事故的风险。

接下来,我们可以通过梯度分解的方法来分析车辆侧倾的原因和影响。

梯度分解是一种将复杂问题分解为多个简单问题的过程。

对于车辆侧倾问题,我们可以将其分解为侧倾加速度、侧倾角度、轮胎侧偏角等多个因素。

首先,侧倾加速度是衡量车辆侧倾程度的重要指标。

它反映了车辆在特定时间内侧倾的速度和力度。

当车辆受到外力作用,如颠簸的路面、失控的行驶状态等,都会产生侧倾加速度。

过大的侧倾加速度可能导致车辆失控,甚至发生交通事故。

其次,侧倾角度是衡量车辆整体倾斜程度的重要参数。

它可以用来评估车辆在侧倾过程中与水平面的夹角大小。

过大的侧倾角度可能导致车辆的稳定性降低,增加事故风险。

此外,轮胎侧偏角也是影响车辆侧倾的重要因素之一。

轮胎侧偏角是指轮胎与地面接触点形成的角度相对于垂直于地面的方向。

当轮胎受到外力作用产生侧偏角时,车辆的行驶轨迹会发生偏离,从而导致车辆侧倾。

在分析了车辆侧倾的原因和影响之后,我们可以得出结论:为了减小车辆侧倾的风险,我们需要从多个角度入手。

首先,加强道路维护和管理,确保路面平整、无障碍物,降低车辆失控的概率。

其次,提高驾驶员的驾驶技能和安全意识,避免在颠簸的路面上高速行驶或超速行驶。

此外,我们还可以通过改进车辆设计和技术,提高车辆的稳定性,如采用先进的悬挂系统和防侧倾技术等。

总之,车辆侧倾是一个复杂的问题,需要我们从多个角度进行分析和应对。

通过梯度分解的方法,我们可以将问题分解为多个简单问题,逐一解决,从而更好地应对车辆侧倾问题。

车辆动力学模型质心位置标定方法研究

2024年第03期总第322期车辆动力学模型质心位置标定方法研究郭传真范帅朱思瑶刘峰王玉龙广州汽车集团股份有限公司汽车工程研究院,广东广州,510641摘要:将整车动力学试验的纵向和横向控制量输入给15自由度车辆动力学仿真模型,比较它们的侧向加速度、横摆角速度、侧倾角、俯仰角等动力学响应指标与实车之间的差异。

根据经验调整15自由度车辆动力学仿真模型的质心纵向和垂向位置,使仿真与实验的动力学响应指标一致,以标定出比较准确的整车质心纵向和垂向位置,为车辆运动控制提供更准确的车辆动力学模型。

关键词:侧向加速度;横摆角速度;侧倾角;俯仰角;质心中图分类号:U463收稿日期:2024-01-23DOI:10 19999/j cnki 1004-0226 2024 03 0221前言车辆动力学建模是车辆控制系统设计的基础,车身姿态与自身关键参数的准确度与系统控制精度紧密相关[1-3]。

汽车的质心位置、质量和转动惯量是车辆动力学模型的重要参数[4-6]。

整车质心位置对车辆动力学性能影响较大,为了更好地控制车辆运动,需要获得准确的质心位置。

由于加工制造的误差以及实车使用过程中,负载的质量和位置的变化,使得实际车辆的质心位置与设计时的质心位置存在偏差。

本文假设车辆左右完全对称,不考虑质心横向位置偏差,本文通过仿真与实车数据对比的办法,标定出相对准确的质心纵向和垂向位置。

本文使用的15自由度车辆动力学仿真模型包括包括车身3个位移自由度(x 、y 、z )、车身3个旋转自由度(俯仰、侧倾、横摆)、4个车轮各自的转动、4个车轮各自的垂向跳动以及1个转向系统方向盘转向角输入。

车辆动力学模型原理如图1所示。

图1车辆动力学模型原理示意图本文使用的车辆动力学模型,其主要包括有车体系统、转向系统、悬架系统、传动系统、轮胎-地面力学系统等若干子模型。

a.车体模型。

车体模型采用均匀密度法建立,可以体现车体自身的质量、质心位置和三轴转动惯量,同时设置有阻力系数、升力系数等空气动力学指标。

汽车侧倾计算

前悬架刚度K 800N/mm 前悬架板簧中心距d 950mm 前悬侧倾刚度Ct 3.61E+05N.m/°前悬侧倾刚度Ct

6.30E+03N.m/rad 后悬架刚度K

12000N/mm 后悬架板簧中心距d

1030mm 后悬侧倾刚度Ct

6.37E+06N.m/°后悬侧倾刚度Ct

1.11E+05N.m/rad 前横向稳定杆侧倾角

刚度KΦ

1.26E+05N.m/rad 后横向稳定杆侧倾角

刚度KΦ

1.77E+05N.m/rad 前悬架总侧倾刚度

1.33E+05N.m/rad 后悬架总侧倾刚度

2.44E+05N.m/rad

侧倾力臂h

500mm 悬上质量

30000Kg 侧向加速度

2m/s^2质心到前轴的投影距

离

3500mm 轴距

5000mm 前侧倾角(计算)

3.88°后侧倾角(计算)

4.93°

钢板弹簧如右图

侧倾计算

悬架为钢板弹簧悬架,汽车侧倾时绕侧倾轴转动悬架侧倾中心为悬架导向杆系合力作用线交点悬上质心到侧倾轴线的距离,具体值按

实际取

纵向多杆导向的悬架,若横向导向和纵向为V 型,则侧倾中心为V杆两斜线的延长线交点。

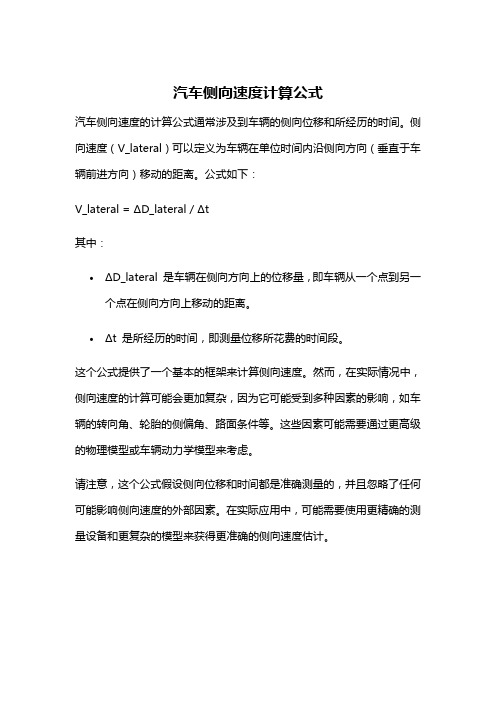

汽车侧向速度计算公式

汽车侧向速度计算公式

汽车侧向速度的计算公式通常涉及到车辆的侧向位移和所经历的时间。

侧向速度(V_lateral)可以定义为车辆在单位时间内沿侧向方向(垂直于车辆前进方向)移动的距离。

公式如下:

V_lateral = ΔD_lateral / Δt

其中:

•ΔD_lateral 是车辆在侧向方向上的位移量,即车辆从一个点到另一个点在侧向方向上移动的距离。

•Δt 是所经历的时间,即测量位移所花费的时间段。

这个公式提供了一个基本的框架来计算侧向速度。

然而,在实际情况中,侧向速度的计算可能会更加复杂,因为它可能受到多种因素的影响,如车辆的转向角、轮胎的侧偏角、路面条件等。

这些因素可能需要通过更高级的物理模型或车辆动力学模型来考虑。

请注意,这个公式假设侧向位移和时间都是准确测量的,并且忽略了任何可能影响侧向速度的外部因素。

在实际应用中,可能需要使用更精确的测量设备和更复杂的模型来获得更准确的侧向速度估计。

汽车侧倾角计算

汽车侧翻和侧倾的关系侧倾较大的汽车,往往会被人们认为要翻车了。

实际上是不是这样呢?或者说侧倾角在多大程度上影响侧翻?本文从力学分析出发来论述侧翻和侧倾的关系,从而得到一个清晰的概念。

图1示出汽车在水平路面上稳态转弯时的侧倾状态。

图中符号意义如下:G s 簧载质量G u非簧载质量O1簧载质量重心位置O2非簧载质量重心位置O3侧倾中心位置hs 簧载质量重心离地高度h R 侧倾中心离地高度h 侧倾力臂R 车轮半径,设定为非簧载质量重心离地高度B 等效轮距F 簧载质量离心力F u 非簧载质量离心力φ 侧倾角A 外侧车轮接地点从图中可见,对A 点取矩,则:侧翻力矩M 1=F(h.cos Φ+h R )+F u .R (1) 稳定力矩M 2=G S (2B -h.sin Φ)+Gu.2B (2)当M 1≥M 2时汽车侧翻,则侧翻条件为:F(h.cos Φ+h R )+F U .R ≥G S (2B -h.sin Φ)+G U . 2B (3) 其中: F=g Gs .02R V (4) Fu=g Gu .02R V (5) 式中V 汽车行驶速度R 0 汽车转弯半径,设定簧载与非簧载质量的转弯半径相同g 重力加速度又,因为侧倾角相对较小,可令:sin Φ=Φ (6) cos Φ=1 (7)已知:Φ=O gR v 2·hGs C h Gs ··-φ (8) 式中C φ整车悬架侧倾角刚度将式(4)、(5)、(6)、(7)、(8)代入式(3),得:2gR V [Gs(h+h R )+Gu ·R ]≥(Gs+Gu )·2B -02gR V ·h Gs C h Gs .).(2-φ,整理后: 02gR V [Gs.hs+G u ·R+h Gs C h Gs .).(2-φ]≥(Gs+Gu )·2B ,或 02gR V ≥h Gs C h Gs R Gu hs Gs BGu Gs .).(..2).(2-+++φ (9) 式(9)示出了判别侧翻的条件。

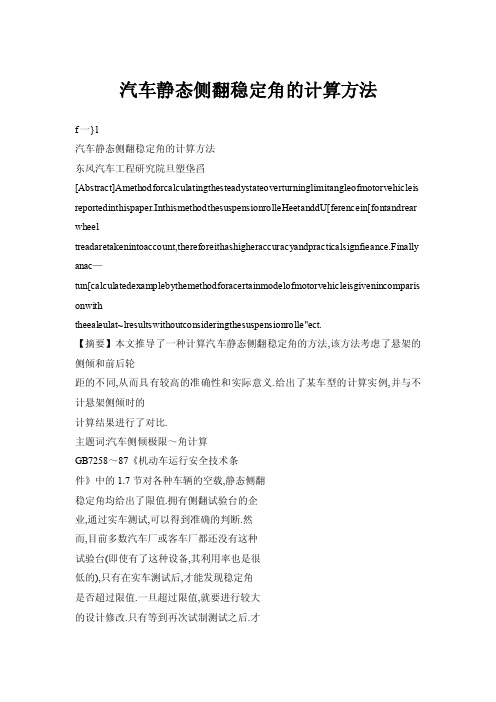

【doc】汽车静态侧翻稳定角的计算方法

汽车静态侧翻稳定角的计算方法f一}l汽车静态侧翻稳定角的计算方法东风汽车工程研究院旦塑垡舀[Abstract]Amethodforcalculatingthesteadystateoverturninglimitangleofmotorvehicleis reportedinthispaper.InthismethodthesuspensionrolleHeetanddU[ferencein[fontandrear wheeltreadaretakenintoaccount,thereforeithashigheraccuracyandpracticalsignfieance.Finally anac—tun[calculatedexamplebythemethodforacertainmodelofmotorvehicleisgivenincomparis onwiththeealeulat~lresultswithoutconsideringthesuspensionrolle"ect.【摘要】本文推导了一种计算汽车静态侧翻稳定角的方法,该方法考虑了悬架的侧倾和前后轮距的不同,从而具有较高的准确性和实际意义.给出了某车型的计算实例,并与不计悬架侧倾时的计算结果进行了对比.主题词:汽车侧倾极限~角计算GB7258~87《机动车运行安全技术条件》中的1.7节对各种车辆的空载,静态侧翻稳定角均给出了限值.拥有侧翻试验台的企业,通过实车测试,可以得到准确的判断.然而,目前多数汽车厂或客车厂都还没有这种试验台(即使有了这种设备,其利用率也是很低的),只有在实车测试后,才能发现稳定角是否超过限值.一旦超过限值,就要进行较大的设计修改.只有等到再次试制测试之后.才能证实是否达到要求,这就大大拖延了产品开发进程.本文的目的就是找到一种比较准确的计算方法,以在设计阶段就能初步判断该车型侧翻角能否满足要求当样车试制出来后,只要进行常规的参数测量,就能准确地计算出其侧翻稳定角,并且可计算出空载,满载及各种质心高度情况下的稳定角.下述计算方程的推导,主要考虑两个因素:(1)侧倾时,由于簧上质心的偏移,增大了侧翻力矩;(2)轮距和侧倾中心要选在质心所处的(9)式的最小正整数).按(1)式计算:zl:z2:Z3r一20:.20嫡.2_】):掣=2032j84:26按(2)式校验:掣Z,sm~--2h2一ran4z.l1"满足邻接条件,为此可确定:1994年第4期K=4,Zl一20,Z2—32,一84参考文献1黄锦恺.帮文纬.机械原理.北京:高等教育出版社,1981.2西北工业大学机械原理及机械零件教研组.机械设计(上册).北京:人民教育出版社,1978.(责任编辑白冒)原稿收到日期为1993年2月15日,修改稿收到日期为1993年1O月3日.9垂直平面内.图1为汽车侧翻受力分析图,对点取矩,侧翻条件为:G?sina?+G.?sina?R≥G?COSff.(害一h.cg+.0s.百B(1)使得式n)中等式成立的角n,即为侧翻稳定角.而悬架侧倾角为:一(G?h?sin+G?h?.0sn?tgf)/C(2)式中G,——汽车总簧上质量的重力G——汽车总簧下质量的重力h——簧上质量质心距地面的高度h——侧倾中心距地面的高度h——侧倾力臂R——车轮半径,簧下质量质心的高度B——等效轮距——倒翻稳定角——悬架侧倾角C——悬架侧倾角刚度图l因值相对n比较小,可令gP一则将其代入(2)式可得若㈤■(3)将gP—代入(1)中的等式得(G?+G?R)sina一(G.昙一G.h.0(4)式中G——汽车总质量的重力.G=G,+G 0将式(3)代入式(4)得:+GR)tgaiB一麓㈣2—G,.c0sd¨方程(5)为一超越方程,求其解析解相当困难.为此,作如下变换:令—tga,代入(5)式得:(G.h+G.R),72--B.G+-一一0(6)C,?~/1+~G.?h经整理可得:矗.一+点3+岛+矗1.r+一0(7)式中ko一--g:k1—2(~g瞎t)k2一+--gik一2k.一fo—B?e?C√2—一(G,?h.+?R)?0go—B??G?h/Zg1=.^—G.^?(G.^,+G?R)方程(7)为一高次代数方程,求其解析解仍很困难.为此采用求数值解的方法得到其近似根.甩Newton—Raphson法求方程(7)数值解的过程如下.令方程左边为,(),则有f)一0(8)对方程(8)选取初值.,则迭代程序如下:f(x.)而一.一而t一.r一尝县(n一0,1,2,…-.j…一一而一'''…"如果『一+t一.rI<e(允许误差,可根据要求设置)时,则可认为…是所求方程(8)的一个近似根.r.为了确认所求根的大概位置并使迭代收敛速度加快,特选取迭代初值.r一B/(2^).求得近似根后,再根据a=arct求出侧翻稳定角.以上计算过程利用计算机进行,可很方便地得到结果.下面计算公式中所涉及的参数(1)侧颅力臂汽车技术h—h--hx而^一G—,.h—,--7G...R(9)式中k——整车质心高度目#为卑车侧倾力臂示意图,从图中可知:'h=h+2一^】)n,/三式中^.h2——前后悬架的侧倾中心距地面的高度.对板簧悬架,可取车桥处弹簧主片上表面至地面的距离——簧上质心至前轮中心的水平距离口:G,7--G.zL二G——后桥轴载质量的重力G一后悬架簧下质量的重力L——轴距.等(1o),1—<,L一口,I图2(2)轮距图3为汽车轮距示意图.考虑前,后轮距的不同,采用下式计算,可得到等效轮距:B=(BG+BzG2)/a(11)式中B——前轮距B——后外轮轮距G——前轴轴载质量的重力,G一G.一G2利用式(9),(10),(11)就可算出h…hB,其它参数在设计阶段均有估算值,在样品和样车进行参数测定后均有较准确的实测值将它们代入方程(7)利用计算机求解,可得到较准确的n值1994年第4期I,一'一-jl—=3此外,设定了满载的乘员或载荷物的总质量及其质心高度,就可算出满载时的G, GG,G及h等参数,代入方程(7),又可求得这种质心高度下的侧翻稳定角.下表列出某客车的有关参数以及按本文所述方法求得的值,并与不计悬架侧倾时的计算结果进行对比可以看出,不计簧上质心偏移时,对于空载状态影响很小(大约0.7.,占1.5);而对于满载状态则影响较大(达L8.,占4.5%).衰计算值实楹I值参数备注空载满载空载(N)100450130340G2(N)68198.288209.8GU(N)20~;48.6G(N)1321O.4L(cm)517且(era)2D2B2(cm)199.2(cm)50,5hl(era)50J~k(cm)77.7^(era)1201O3.5(N∞/捌)40726882口()43.32538.019q(.)I4_00839.8020≈∞注t睬整车空载质心高度采用实测值外t其案均果用设计值进行计算.(责任编辑路^)原稿收到日期为1993年'月2日,修改稿收到日期为1993年6月20日.。

侧倾中心高度计算

侧倾中心高度计算

侧倾中心高度(Roll Center)是汽车悬挂系统设计中的一个重要指标,它用来描述车辆发生侧倾时重心高度的变化情况。

侧倾中心高度的计算方法因车辆的结构、悬挂系统类型和参数不同而略有不同,一般来说有以下几种常见的计算方法:

1. 几何法计算

几何法计算侧倾中心高度的方法比较简单,其中最直接的方法是采用三角函数法进行计算。

首先需要测量车辆的底盘高度、车身高度、前后轮距以及前后悬挂各自的斜率,然后根据三角函数计算得出侧倾中心高度。

2. 悬挂运动法计算

悬挂运动法计算侧倾中心高度的方法适用于采用独立式悬架的车辆。

该方法需要先建立车辆的模型,然后进行悬挂运动仿真,最终得出侧倾中心高度。

3. 基准线法计算

基准线法计算侧倾中心高度的方法比较简单,它是通过将车辆侧倾后的基准线作为参考线进行计算。

该方法需要先确定车辆侧倾后的基准线,然后在基准线上测量车轴与悬挂系统之间的距离,最终得出侧倾中心高度。

需要注意的是,不同的计算方法得出的结果可能会有所不同,因此在实际设计过程中,需要根据具体情况选择适合的计算方法,并对计算结果进行合理的检验和修正,以确保车辆的悬挂系统设计满足要求。

汽车最大侧倾稳定角的测试及计算

汽车最大侧倾稳定角的测试及计算

柯愈治

【期刊名称】《中国汽车保修设备》

【年(卷),期】1992(000)008

【总页数】3页(P5-7)

【作者】柯愈治

【作者单位】无

【正文语种】中文

【中图分类】U467.4

【相关文献】

1.汽车最大侧倾稳定角的简化计算 [J], 汪祖国

2.汽车侧倾稳定角与翻滚性能研究 [J], 林智桂;莫易敏;王峰;徐东辉

3.汽车空载静态侧倾稳定角的准确计算 [J], 牟德武

4.汽车静态最大侧倾稳定角及其影响因素敏感度分析 [J], 肖杰;雷雨成;张平;汤涤军;白冰

5.汽车静态最大侧倾稳定角及其影响因素敏感度分析 [J], 肖杰; 雷雨成; 张平; 汤涤军; 白冰

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

500

30000 2

3500

5000 3.88 4.93

悬上质心到侧倾轴线的距离,具体值按 实际取

Байду номын сангаасmm

Kg m/s^2

mm

mm ° °

悬架侧倾中心为悬架导向杆系合力作用线交点 钢板弹簧如右图

纵向多杆导向的悬架,若横向导向和纵向为V 型,则侧倾中心为V杆两斜线的延长线交点

12000 N/mm 1030 mm 6.37E+06 N.m/° 1.11E+05 N.m/rad

1.26E+05 N.m/rad

1.77E+05 N.m/rad

前悬架总侧倾刚度

1.33E+05 N.m/rad

后悬架总侧倾刚度

2.44E+05 N.m/rad

侧倾力臂h

悬上质量 侧向加速度 质心到前轴的投影距 离 轴距 前侧倾角(计算) 后侧倾角(计算)

侧倾计算

悬架为钢板弹簧悬架,汽车侧倾时绕侧倾轴转动

前悬架刚度K 前悬架板簧中心距d 前悬侧倾刚度Ct 前悬侧倾刚度Ct

后悬架刚度K 后悬架板簧中心距d 后悬侧倾刚度Ct 后悬侧倾刚度Ct

前横向稳定杆侧倾角 刚度KΦ 后横向稳定杆侧倾角 刚度KΦ

800 N/mm 950 mm 3.61E+05 N.m/° 6.30E+03 N.m/rad