离心泵叶轮水力设计讲解

课程设计指导书-离心泵叶轮水力设计

1离心泵叶轮的水力设计叶轮是泵的核心部分,泵的性能、效率、抗汽蚀性能、特性曲线的形状均与叶轮的水力设计有重要关系。

因此,叶轮水力设计的质量决定着所设计出来的泵的质量。

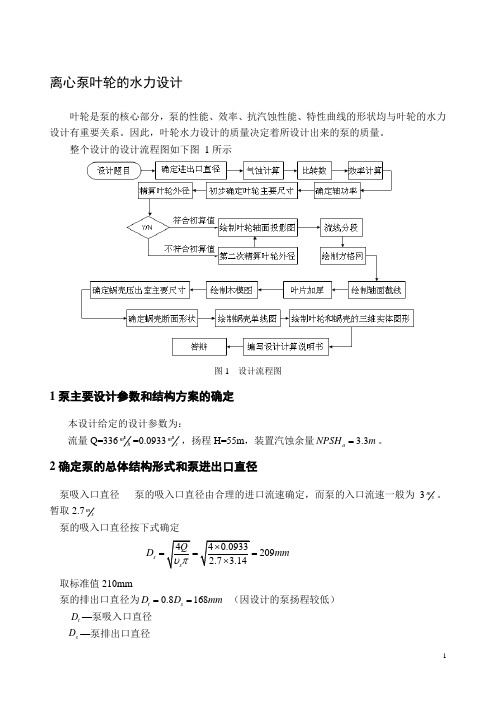

整个设计的设计流程图如下图 1所示图1 设计流程图1泵主要设计参数和结构方案的确定本设计给定的设计参数为:流量Q=3363m h =0.09333m s ,扬程H=55m ,装置汽蚀余量 3.3a NPSH m =。

2确定泵的总体结构形式和泵进出口直径泵吸入口直径 泵的吸入口直径由合理的进口流速确定,而泵的入口流速一般为3m s 。

暂取2.7m s泵的吸入口直径按下式确定440.09332092.7 3.14s s QD mm υπ⨯===⨯取标准值210mm泵的排出口直径为0.8168t s D D mm == (因设计的泵扬程较低) t D —泵吸入口直径s D —泵排出口直径2将选定的标准值210t D mm =代入上式,得泵的进出口流速为2.69m s 。

3泵转速的确定考虑到泵的转速越高,泵的体积越小,重量越轻,理应选择较高的转速,但又因为转速和比转速有关,而比转速有和效率有关,综合考虑各方面因素,取n=2900 minr4汽蚀计算a 泵的安装高度a v g c a p ph h NPSH g gρρ=---=10.33-0.5-0.24-3.3=6.29m 常温清水vp gρ=0.24m b 泵的汽蚀余量r a NPSH NPSH k =-=3.3-0.5=2.8mc 泵的汽蚀比转速C ==345.6229002.8⨯=11505确定比转速s n 和泵的水力方案根据比转速公式s n =根据以往的运行经验,当s n 在120~210的区间时,泵的效率最高。

依算得的s n =160,宜采用单级单吸的水力结构方案。

6估算泵的效率和功率查《泵的理论和设计》手册,根据经验公式得a 水力效率计算1h η=+10.0835lg + 取h η=0.87 b 容积效率323110.68v s n η-=+=23110.68160-+⨯=0.977 取v η=0.97c 圆盘损失效率 76110.07()100m s n η=-=76110.07160()100m η=-=0.88d 机械效率假定轴承填料损失约为2% ,则m η=0.88×0.98=0.86 f 总效率m v h ηηηη= =0.86×0.97×9.87=0.73 g 轴功率 1000rQH N η==9.8110000.09335510000.73⨯⨯⨯⨯=68.7KW h 计算配套功率'N =KN=1.2×68.7=82.5KW K 取1.27叶轮主要参数的选择和计算叶轮主要几何参数有叶轮进口直径0D 、叶片进口直径1D 、叶轮轮毂直径h d 、叶片进口角1β、叶轮出口直径2D 、叶轮出口宽度2b 、叶片出口角2β和叶片数Z 。

叶轮的水力设计..

第三章 离心泵和混流泵叶轮的水力设计泵是一种应用广泛的通用机械,著名的数学家欧拉在一些假设条件下,推出了叶片泵的Euler 方程,该方程建立了泵的理论扬程与叶轮进出口运动速度间的定量关系。

近300年来,以致使叶片泵设计的理论基础。

所以,Euler 方程也被称为叶片泵的基本方程。

在叶片泵内流体在叶轮中的流动都是三维空间的流动,为了简化计算,早期的研究把流体在叶轮内的流动看作是流体微团沿着叶轮流道中心线的运动。

根据这一假设,建立了叶片泵一维流动理论,也称微元流束理论。

根据这一设计理论建立的设计方法称为一元设计方法。

后来人们在轴对称流动理论的基础上提出了叶片式机械的二元流动理论。

二元流动理论认为,叶轮内的流动是轴对称的,叶轮内的轴面速度沿过水断面是不均匀的,即轴面液流速为二元流动。

二元流动较一元更为科学,更接近真实的流动状况,但二元理论在实际上应用并不多,仅适合于高比速混流泵的设计。

第一节 泵的主要设计参数和结构方案的确定 一、设计参数和要求流量、扬程、转速(或由设计者确定)、装置汽蚀余量(或给出装置的使用条件)、效率(要求保证的效率)、介质的性质(温度、重度、含杂质情况、腐蚀性等)、对特性曲线的要求(平坦、陡降、是否允许有驼峰等)。

二、确定泵的总体结构形式和泵的进出口直径 1. 进口直径选取原则:经济流速;汽蚀要求。

泵的进口流速一般取3m/s 左右。

ss v Q4D π=2.泵出口直径s d D )7.0~1(D =三、泵转速的确定确定泵转速应考虑下面几个因素: (1)泵转速越高,泵的体积越小;(2)确定转速应考虑原动机的种类和传动装置;(3)提高转速受汽蚀条件的限制,从汽蚀比转数公式:4/3rNPSH Qn 62.5C =四、计算比转数n s ,确定水力方案4/3s H Qn 65.3n =在确定比转数时应考虑下列因素:(1) n s =120~210的区间,泵的效率最高,n s 〈60的效率显著下降; (2) 可以采用单吸或双吸的结构形式来改变比转数的大小; (3) 可以采用单级或多级的结构形式来改变比转数的大小; (4) 泵特性曲线的形状与比转数的大小有关。

离心泵的水力设计讲解

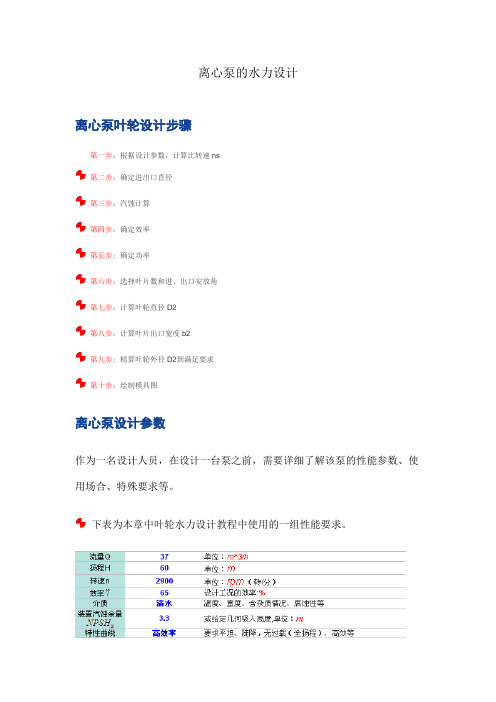

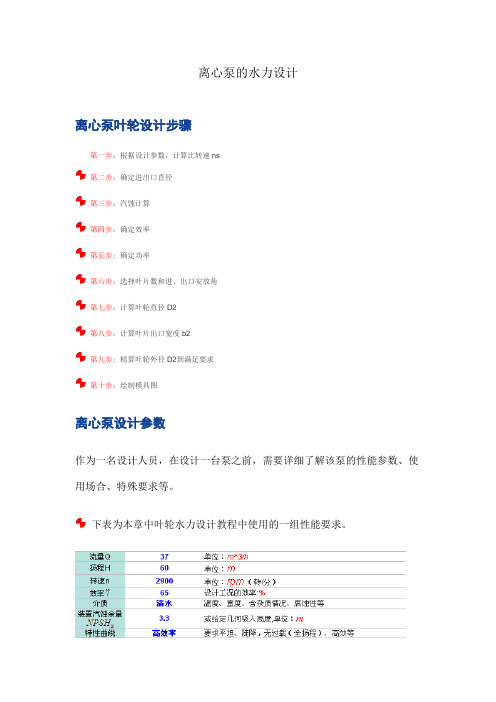

离心泵的水力设计离心泵叶轮设计步骤第一步:根据设计参数,计算比转速ns第二步:确定进出口直径第三步:汽蚀计算第四步:确定效率第五步:确定功率第六步:选择叶片数和进、出口安放角第七步:计算叶轮直径D2第八步:计算叶片出口宽度b2第九步:精算叶轮外径D2到满足要求第十步:绘制模具图离心泵设计参数作为一名设计人员,在设计一台泵之前,需要详细了解该泵的性能参数、使用场合、特殊要求等。

下表为本章中叶轮水力设计教程中使用的一组性能要求。

确定泵进出口直径右图为一台ISO单级单吸悬臂式离心泵的实物图和装配图。

对于新入门的学习者,请注意泵的进出口位置,很多人会混淆。

确定泵的进口直径泵吸入口的流速一般取为3m/s左右。

从制造方便考虑,大型泵的流速取大些,以减小泵的体积,提高过流能力。

而从提高泵的抗汽蚀性能考虑,应减小吸入流速;对于高汽蚀性能要求的泵,进口流速可以取到1.0-2.2m/s。

进口直径计算公式此处下标s表示的是suction(吸入)的意思本设计例题追求高效率,取Vs=2.2m/sDs=77,取整数80确定泵的出口直径对于低扬程泵,出口直径可取与吸入口径相同。

高扬程泵,为减小泵的体积和排出管直径,可小于吸入口径。

一般的计算公式为:D d=(0.7-1.0)D s此处下标d表示的是discharge(排出)的意思本设计例题中,取D d = 0.81D s = 65泵进口速度进出口直径都取了标准值,和都有所变化,需要重新计算。

Vs = 2.05 泵出口速度同理,计算出口速度= 3.10汽蚀计算泵转速的确定泵的转速越高,泵的体积越小,重量越清。

舰艇和军工装备用泵一般都为高速泵,其具有转速高、体积小的特点。

转速与比转速有关,比转速与效率有关,所以选取转速时需和比转速相结合。

转速增大、过流不见磨损快,易产生振动和噪声。

提高泵的转速受到汽蚀条件的限制。

从汽蚀比转数公式可知,转速n和汽蚀基本参数和C有确定的关系。

按汽蚀条件确定泵转速的方法,是选择C值,按给定的装置汽蚀余量或几何安装高度,计算汽蚀条件允许的转速,所采用的转速应小于汽蚀条件允许的转速。

离心混流泵水力设计

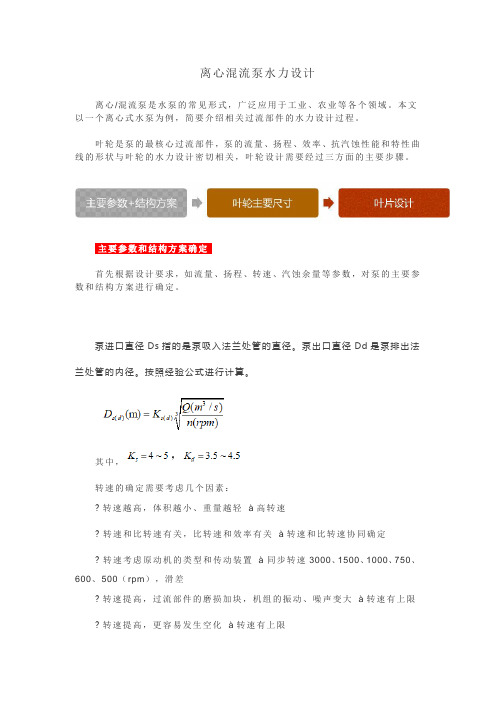

离心混流泵水力设计离心/混流泵是水泵的常见形式,广泛应用于工业、农业等各个领域。

本文以一个离心式水泵为例,简要介绍相关过流部件的水力设计过程。

叶轮是泵的最核心过流部件,泵的流量、扬程、效率、抗汽蚀性能和特性曲线的形状与叶轮的水力设计密切相关,叶轮设计需要经过三方面的主要步骤。

主要参数和结构方案确定首先根据设计要求,如流量、扬程、转速、汽蚀余量等参数,对泵的主要参数和结构方案进行确定。

泵进口直径Ds指的是泵吸入法兰处管的直径。

泵出口直径Dd是泵排出法兰处管的内径。

按照经验公式进行计算。

其中,转速的确定需要考虑几个因素:转速越高,体积越小、重量越轻à高转速转速和比转速有关,比转速和效率有关à转速和比转速协同确定转速考虑原动机的类型和传动装置à同步转速3000、1500、1000、750、600、500(rpm),滑差转速提高,过流部件的磨损加块,机组的振动、噪声变大à转速有上限转速提高,更容易发生空化à转速有上限之后根据公式计算比转速:比转速应当兼顾一下几个因素:120~210之间效率高,小于60,效率显著下降单吸式、双吸式相互转换,调整ns特性曲线形状与ns大小有关多级泵的比转速按照单级叶轮计算至此,泵进出口直径、转速、比转速等参数就已经确定了。

结构形式是单级/多级、单吸/双吸也已经确定了。

值得注意的是,各个参数之间具有一定的关联性,也会受到实际因素,如尺寸标准化、同步异步转速等的制约。

因此,主要参数和结构方案的确定过程有可能是一个反复尝试的过程。

最终确定后,可参照同类产品或经验公式近似估算效率、轴功率等参数,具体计算此处不再赘述。

叶轮主要尺寸初步计算叶轮的尺寸较多,按照位置,大致上可以分为进口尺寸和出口尺寸两类。

其中叶轮进口尺寸影响汽蚀性能;出口尺寸影响扬程、流量;进出口尺寸共同影响效率。

初始设计时,最小轴径(通常是联轴器处的轴径),按扭矩确定。

2叶轮的水力设计1

2叶轮的水力设计叶轮是泵的核心部分,泵的性能、效率、抗空蚀能力、特性曲线的形状,都与叶轮的水力设计有紧密的关系。

2.1泵的主要设计参数和结构方案的确定2.1.1 给定的数据和要求 (1)泵的型号:IS100—65—200(2)流量:Q=100 3/m h (3)效率:η=81.25%。

(4)扬程:H=50m(5)转速:n=2900r/min(6)必需空蚀余量(NPSH)r =3.28 m2.1.2确定泵的总体结构形式和泵的进出口直径首先大致选择泵的结构形式和原动机的类型,进而进行下面的计算,经比较分析后做最后的确定。

(1) 泵吸入口径泵的吸入口径由合理的进口流速确定。

泵吸入口的流速一般为3左右。

从制造方便考虑,大型泵的流速取大一些,以减少泵的体积,提高过流能力;而提高泵的抗空蚀性能,则应该减少泵的吸入口的流速。

s m /本设计吸入口径D =。

s (2) 泵排出口径对于低扬程泵,可取与吸入口径相同,高扬程泵,为减少泵的体积和排出口直径,可使排出口径小于吸入口径,一般取s d D D )7.0~1(=式中:——泵排出口直径;t D ——泵吸入口直径;s D =d D最终确定的泵的吸入口和排出口直径,应该符合标准直径。

2.1.3汽蚀验算4362.5rh Qn C ∆=可知,转速n、汽蚀基本参数r h ∆和C 这三个参数之间有确定的关系,如得不到满足,将产生汽蚀。

对于一定的C 值,假设提高转速,流量增加,则将增大,当该值大于所提供的装置汽蚀余量r h ∆a h ∆时,就会发生汽蚀。

按汽蚀条件来确定泵的转速的方法是:先选择C 值,按给定的装置汽蚀余量或几何安装高度,计算汽蚀条件下所允许的转速。

即a h ∆sz H QhC n r62.543∆〈式中:=— K(K—考虑汽蚀的安全余量)。

a h ∆r h ∆参考[9]查表3-1得C=980,所以:3344r h ∆===2.15m汽蚀允许转速:4433n ===min)/r 2903.3(经验算可知,转速n = 2900(r/min)小于汽蚀允许转速,符合要求。

离心泵叶轮的水力设计

泵与风机课程设计******单位:动力与机械学院学号:************指导老师:朱劲木副教授设计时间:两周目录一、课程设计简介二、叶轮水力设计内容和步骤1、泵主要参数和结构方案的确定1.1.泵的设计参数1.2.确定泵的进出口直径1.3.泵转数的确定1.4.计算比转数,确定泵的水力方案1.5.效率的估算1.6.确定泵轴的最小直径2、叶轮进口直径2.1.叶轮出口直径2.3.确定叶片厚度2.4.确定叶片包角2.5.计算和确定进出口安放角3、叶轮设计计算程序见表2-44、叶轮水力设计绘图4.1.绘制叶轮轴面流道投影图4.2.绘制轴面液流的流线4.3.确定叶片入口遍位置4.4.叶片绘型4.5.叶片绘型质量检查三、设计成果参考文献一、课程设计简介设计课题离心泵叶轮的水力设计设计目的掌握离心式叶轮水力设计的基本原理和基本方法,加深对课堂知识的理解,培养学生进行产品设计、水泵改造及科学研究等方面的工作能力。

工作条件抽送常温清水配用动力用电动机作为工作动力设计内容离心泵结构方案的确定;离心泵叶轮主要几何参数选择和计算;叶轮轴面投影图的绘制及叶片绘型。

设计要求用速度系数法和解析计算法进行离心叶轮水力设计;用保角变换绘制叶轮木模图;编写设计计算说明书。

使用工具AutoCAD2007版成果要求设计说明书应做到字迹工整、书面整洁、层次分明、文理通顺。

文中所引用的重要公式、论点及结论均应交待依据;设计说明书应包括计算、表格和插图(图表统一编号),配以目录和参考文献目录等内容,统一装订成册;设计图纸用ACAD绘制,图面布置要合理。

二、叶轮水力设计内容和步骤叶轮是泵的核心部分。

泵的流量、扬程、效率、抗汽蚀性能和特性曲线的形状等均与叶轮的水力设计有重要关系。

根据一元理论,设计过程可以分为两大部分:叶轮集合尺寸计算(表4)和叶片绘型。

1、泵主要参数和结构方案的确定1.1泵的设计参数流量Q=144m3/h ;扬程H=50m ;效率η=80%;汽蚀比转数c=10001.2确定泵进出口直径泵进口至直径也叫泵吸入口径,是指泵吸入法兰处管的内径。

叶轮的水力设计

第三章 离心泵和混流泵叶轮的水力设计泵是一种应用广泛的通用机械,著名的数学家欧拉在一些假设条件下,推出了叶片泵的Euler 方程,该方程建立了泵的理论扬程与叶轮进出口运动速度间的定量关系。

近300年来,以致使叶片泵设计的理论基础。

所以,Euler 方程也被称为叶片泵的基本方程。

在叶片泵内流体在叶轮中的流动都是三维空间的流动,为了简化计算,早期的研究把流体在叶轮内的流动看作是流体微团沿着叶轮流道中心线的运动。

根据这一假设,建立了叶片泵一维流动理论,也称微元流束理论。

根据这一设计理论建立的设计方法称为一元设计方法。

后来人们在轴对称流动理论的基础上提出了叶片式机械的二元流动理论。

二元流动理论认为,叶轮内的流动是轴对称的,叶轮内的轴面速度沿过水断面是不均匀的,即轴面液流速为二元流动。

二元流动较一元更为科学,更接近真实的流动状况,但二元理论在实际上应用并不多,仅适合于高比速混流泵的设计。

第一节 泵的主要设计参数和结构方案的确定 一、设计参数和要求流量、扬程、转速(或由设计者确定)、装置汽蚀余量(或给出装置的使用条件)、效率(要求保证的效率)、介质的性质(温度、重度、含杂质情况、腐蚀性等)、对特性曲线的要求(平坦、陡降、是否允许有驼峰等)。

二、确定泵的总体结构形式和泵的进出口直径 1. 进口直径选取原则:经济流速;汽蚀要求。

泵的进口流速一般取3m/s 左右。

ss v Q4D π=2.泵出口直径s d D )7.0~1(D =三、泵转速的确定确定泵转速应考虑下面几个因素: (1)泵转速越高,泵的体积越小;(2)确定转速应考虑原动机的种类和传动装置;(3)提高转速受汽蚀条件的限制,从汽蚀比转数公式:4/3rNPSH Qn 62.5C =四、计算比转数n s ,确定水力方案4/3s H Qn 65.3n =在确定比转数时应考虑下列因素:(1) n s =120~210的区间,泵的效率最高,n s 〈60的效率显著下降; (2) 可以采用单吸或双吸的结构形式来改变比转数的大小; (3) 可以采用单级或多级的结构形式来改变比转数的大小; (4) 泵特性曲线的形状与比转数的大小有关。

离心泵水力设计

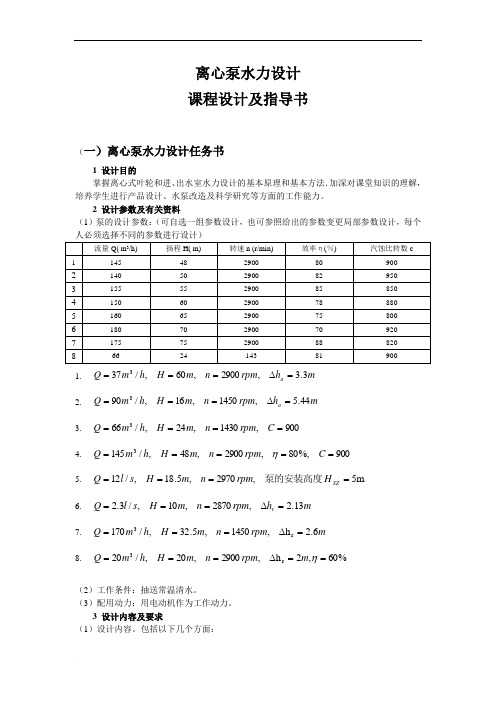

离心泵水力设计课程设计及指导书(一)离心泵水力设计任务书1 设计目的掌握离心式叶轮和进、出水室水力设计的基本原理和基本方法.加深对课堂知识的理解,培养学生进行产品设计、水泵改造及科学研究等方面的工作能力。

2 设计参数及有关资料(1)泵的设计参数:(可自选一组参数设计,也可参照给出的参数变更局部参数设计,每个人必须选择不同的参数进行设计)1.m h rpm n m H h m Q a 3.3,2900,60,/373=∆=== 2.m h rpm n m H h m Q a 44.5,1450,16,/903=∆=== 3.900,1430,24,/663====C rpm n m H h m Q 4.900%,80,2900,48,/1453=====C rpm n m H h m Q η 5.m 5,2970,5.18,/12====SZ H rpm n m H s l Q 泵的安装高度 6.m h rpm n m H s l Q r 13.2,2870,10,/3.2=∆=== 7.m rpm n m H h m Q 6.2h ,1450,5.32,/170r 3=∆=== 8. %60,2h ,2900,20,/20r 3==∆===ηm rpm n m H h m Q(2)工作条件:抽送常温清水。

(3)配用动力:用电动机作为工作动力。

3 设计内容及要求(1)设计内容。

包括以下几个方面:l )、离心泵结构方案的确定。

2)、离心泵水力过流部件(进水室、叶轮、压水室)主要几何参数的选择和计算。

3)、叶轮轴面投影图的绘制。

4)、螺旋形压水室水力设计。

(2)要求。

包括以下几个方面:l )、用速度系数法和解析计算法进行离心泵水力设计。

2)、绘出压水室设计图。

3)、编写设计计算说明书。

4 设计成果要求(1)计算说明书应做到字迹工整、书面整洁、层次分明、文理通顺。

文中所引用的重要公式、论点及结论均应交待依据。

清华大学离心泵叶轮水力设计说明书

3

0.278 960

=

0.90151

2) 容积效率

ηv

=

1

+

1 0.68ns−2/3

=

1

+

0.68

×

1 255.162−2/3

=

0.98338

3) 机械效率

4) 总效率

ηm

=1

1

+

15.05 n 7/6

s

=

1

1+

15.05 255.1627/6

= 0.97712

η = ηhηmηv = 0.90151× 0.98338× 0.97712 = 0.86624

三、叶轮主要几何参数的计算和确定

1. 轴径与轮毂直径的初步计算 1.1. 泵轴传递的扭矩

Mt

= 9.55×103

N' n

= 9550× 50.687 960

= 504.230N

m

其中计算功率 N ' = 1.15N = 1.15× 44.076 = 50.687kW 。

1.2. 泵的最小轴径

对于 45 号调质钢,取[τ ] = 540 ×105 N / m2 ,则最小轴径

d

=

3

Mt

0.2[τ ]

=

3

504.230 0.2× 540×105

= 0.036m = 36mm

2. 叶轮进口直径 Dj 的初步计算 取叶轮进口断面当量直径系数 K0 = 4.0 ,则

D0

=

K0

3

Q n

=

4.0 ×

3

0.278 980

= 0.265m

=

265mm

单级双吸离心泵叶轮三维水力模型的建立及水力分析

第50卷第5期农业工程与装备2023年10月V ol.50No.5 AGRICULTURAL ENGINEERING AND EQUIPMENT Oct. 2023韩业翔1,杨文敏1*,陈冰2,冯少生2(1.湖南农业大学机电工程学院,湖南长沙410128;2.湖南天一奥星泵业有限公司,湖南平江410400)摘要:为提高离心泵叶轮扭曲叶片的曲面质量,改善离心泵的水力性能,以TSY150-200型单级双吸离心泵的叶轮为例,采用保角变换法的逆向思维,利用SolidWorks的3D草图功能,直接绘制叶片的空间流线和空间截线,利用曲线和曲面质量检测、调整工具,检查其曲率、拐点等参数,并通过控标进行调整,以保证曲线和曲面的质量。

最后使用ANSYS CFX对离心泵的全流域进行CFD分析,内部流动状态表明使用该造型方法得到的叶轮叶片具有良好的曲面质量。

关键词:离心泵叶轮;扭曲叶片;保角变换法;数值模拟中图分类号:TH311文献标志码:A文章编号:2096–8736(2023)05–0014–04Establishment and hydraulic analysis of a three-dimensional hydraulic model for the impeller of a single stage double suction centrifugal pump HAN Yexiang1,YANG Wenmin1*,CHEN Bing2,FENG Shaosheng2(1.College of Mechcmical and Electrical Engineering, Hunan Agriculture University, Changsha,Hunan 410128, China;Hunan Tianyi Aoxing Pump Industry Co., Ltd, Pingjiang, Hunan 410400, China) Abstract: In order to improve the surface quality of the twisted blades of a centrifugal pump and enhance its hydraulic performance, the impeller of the TSY150-200 single-stage double-suction centrifugal pump was studied. This paper uses the reverse thinking of conformal transformation method and the 3D sketch function of SolidWorks to draw the spatial streamline and spatial transect of the blade. The curvature, inflection point and other parameters of curves and surfaces are checked by means of quality detection and adjustment tools to ensure the quality of curves and surfaces. Finally, the entire flow field of the centrifugal pump is analyzed using ANSYS CFX for CFD analysis, and the internal flow state indicates that the impeller blades obtained through this shaping method have excellent surface quality.Keywords: centrifugal pump impeller; twisted blades; conformal transformation method; numerical simulation叶轮是离心泵进行能量转换的核心部件, 叶片曲面的光顺程度与叶轮的过水能力息息相关,进而直接影响着离心泵的水力性能[1]。

离心泵的水力设计讲解

离心泵的水力设计离心泵叶轮设计步骤第一步:根据设计参数,计算比转速ns第二步:确定进出口直径第三步:汽蚀计算第四步:确定效率第五步:确定功率第六步:选择叶片数和进、出口安放角第七步:计算叶轮直径D2第八步:计算叶片出口宽度b2第九步:精算叶轮外径D2到满足要求第十步:绘制模具图离心泵设计参数作为一名设计人员,在设计一台泵之前,需要详细了解该泵的性能参数、使用场合、特殊要求等。

下表为本章中叶轮水力设计教程中使用的一组性能要求。

确定泵进出口直径右图为一台ISO单级单吸悬臂式离心泵的实物图和装配图。

对于新入门的学习者,请注意泵的进出口位置,很多人会混淆。

确定泵的进口直径泵吸入口的流速一般取为3m/s左右。

从制造方便考虑,大型泵的流速取大些,以减小泵的体积,提高过流能力。

而从提高泵的抗汽蚀性能考虑,应减小吸入流速;对于高汽蚀性能要求的泵,进口流速可以取到1.0-2.2m/s。

进口直径计算公式此处下标s表示的是suction(吸入)的意思本设计例题追求高效率,取Vs=2.2m/sDs=77,取整数80确定泵的出口直径对于低扬程泵,出口直径可取与吸入口径相同。

高扬程泵,为减小泵的体积和排出管直径,可小于吸入口径。

一般的计算公式为:D d=(0.7-1.0)D s此处下标d表示的是discharge(排出)的意思本设计例题中,取D d = 0.81D s = 65泵进口速度进出口直径都取了标准值,和都有所变化,需要重新计算。

Vs = 2.05 泵出口速度同理,计算出口速度= 3.10汽蚀计算泵转速的确定泵的转速越高,泵的体积越小,重量越清。

舰艇和军工装备用泵一般都为高速泵,其具有转速高、体积小的特点。

转速与比转速有关,比转速与效率有关,所以选取转速时需和比转速相结合。

转速增大、过流不见磨损快,易产生振动和噪声。

提高泵的转速受到汽蚀条件的限制。

从汽蚀比转数公式可知,转速n和汽蚀基本参数和C有确定的关系。

按汽蚀条件确定泵转速的方法,是选择C值,按给定的装置汽蚀余量或几何安装高度,计算汽蚀条件允许的转速,所采用的转速应小于汽蚀条件允许的转速。

离心泵叶轮课程设计

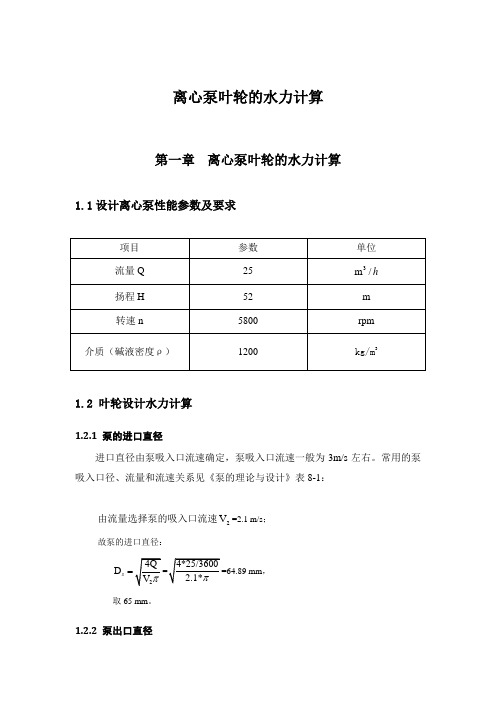

离心泵叶轮的水力计算第一章 离心泵叶轮的水力计算1.1设计离心泵性能参数及要求1.2 叶轮设计水力计算1.2.1 泵的进口直径进口直径由泵吸入口流速确定,泵吸入口流速一般为3m/s 左右。

常用的泵吸入口径、流量和流速关系见《泵的理论与设计》表8-1:由流量选择泵的吸入口流速2V =2.1 m/s ;故泵的进口直径:D s =, 取65 mm 。

1.2.2 泵出口直径对于低扬程泵,排出口径可与吸入口径相同;对于高扬程泵,为减小泵的体积和排出管路直径,可取排出口径小于吸入口径,一般取d D (1~0.7)s D =。

故泵出口直径:s D 7.0D d ==0.7*65=45.5mm ,取 50 mm 。

1.2.3 泵进、出口速度由于进口直径都取了标准值,所以s V 、V d 都有变化,需要重新计算。

进口速度:2s 4V s D Q π==24*0.007*0.065π=2.109 m/s , 取2.1 m/s 。

出口速度: 2d 4V d D Q π==24*0.007*0.05π=3.565 m/s , 取3.5 m/s 。

1.2.4 比转数的计算4/365.3n HQ n s ==3/452=91.47 1.2.5 结构型式的选择由于计算所得的s n 在30—280之间,且泵的使用条件为高转速,小流量,小体积,因此选择所设计的泵为卧式单级单吸式离心泵。

1.2.6 效率计算(1)水力效率:h 110.835η=+=+= (2)容积效率: 2/32/3110.9710.6810.68*(91.47)v s n η--===++取平衡盘泄露量与理论流量之比为0.03,故v η= 0.97-0.03=0.94。

(3)机械效率:m 7/6110.07(/100)s n η≈-7/6110.07(91.47/100)=-=0.922(4) 泵的总效率:0.8350.940.9220.724h v m ηηηη=⋅⋅=⨯⨯=1.2.7确定轴功率(1)轴功率:ηρ10281.9g N ⨯=QH 10*1200*0.007*529.81102*0.724=⨯=5.82 kw 。

(优选)离心泵叶轮水力设计

离心泵设计

七.轴径和轮毂直径的确定

泵轴直径的确定应按强度、刚度和临界 转速等情况确定。由于扭矩是泵主要的 载荷,开始设计时首先按扭矩来确定泵 轴的最小直径,最小直径一般位于联轴 节处。

d 3 Mn 0.2[]

Mn

9.55 103

Nc n

N构工艺要求,确定 叶轮处的轴径dB和轮毂直径dh。 一般

Q n

离心泵设计

容积效率

v

1

1

0.68

n

2 s

/

3

离心泵设计

该容积效率为只考虑叶轮前密封环 的泄漏,对于有平衡孔、级间泄漏 和平衡盘泄漏的情况,容积效率还 要相应降低

机械效率

m

1 0.07 (

1 ns )7/6

100

泵的总效率

hvm

离心泵设计

离心泵设计

六、轴功率和原动机功率

N gQH 102

式中

D2

KD2 3

Q n

K D2

9.35( n s )1/ 2 100

离心泵设计

三、叶轮出口宽度b2的计算 和选择

式中

b2

Kb2 3

Q n

K b2

0.64( n s )5 / 6 100

离心泵设计

四、叶片数的计算和选择

叶片数对泵的扬程、效率、汽蚀 性能都有一定的影响。选择叶片数, 一方面考虑尽量减小叶片的排挤和表 面的摩擦,另一方面又使叶道有足够 的长度,以保证液流的稳定性和叶片 对液体的充分作用。

离心泵设计

三、相似设计法应注意的问题

• 关于性能和效率问题 • 关于结构形式的影响 • 关于修改模型问题 • 汽蚀相似问题

离心泵设计

第三节 速度系数设计法

离心泵叶轮设计方法的探讨

离心泵叶轮设计方法的探讨离心泵叶轮的设计是离心泵性能决定的关键因素之一、离心泵叶轮将液体的动能转化为静压能,其设计对于泵的效率、流量和扬程等性能参数有着重要的影响。

本文将从叶轮的几何形状、通道设计和材料选择等方面探讨离心泵叶轮的设计方法。

首先,离心泵叶轮的几何形状对泵的性能有着重要的影响。

叶轮的叶片数目、倾角和弯度等参数应根据泵的使用场景和所需性能来选择。

叶片数目的选择应考虑流体的特性、流量和扬程等因素,一般来说,叶片数目越多,泵的效率越高,但过多的叶片会增加摩擦损失,从而降低泵的效率。

叶片的倾角和弯度则决定了流体在叶轮中的流动情况,倾角适当增大可以提高泵的扬程,但也会增加泵的压力损失。

其次,叶轮的通道设计是叶轮性能优化的关键。

通道的设计包括进口通道、叶片形状和出口通道三个方面。

进口通道应尽量减小流体的流量不均匀性,减小流体的涡流损失。

叶片的形状应使得流体在通过叶轮时能够稳定地流动,减小涡流损失和漏流现象。

出口通道应能够使流体的速度适当增大,以提高泵的扬程。

通道设计的优化可以通过计算流体的传递过程中的各种流动参数,然后进行较为复杂的模型计算或者使用计算流体动力学(CFD)软件仿真分析。

最后,叶轮材料的选择也对离心泵叶轮的性能有着直接的影响。

叶轮在工作中需要承受较大的离心力、摩擦和冲击,因此材料选择应考虑到强度、耐磨性和耐腐蚀性等因素。

一般来说,常用的叶轮材料包括铸铁、不锈钢和耐腐蚀合金等。

不同的泵工况需要使用不同的叶轮材料,因此应根据实际工作条件进行选择。

综上所述,离心泵叶轮的设计涉及叶轮几何形状、通道设计和材料选择等多个方面。

针对不同的工况和需求,可以通过调整叶轮的几何参数和通道设计来实现泵的性能优化。

通过合理选择叶轮材料,可以提高泵的耐久性和使用寿命。

离心泵叶轮的设计方法需要综合考虑多种因素,以确保泵的运行稳定和高效。

离心泵的水力设计和数值模拟讲解

山东大学ShanDong University离心泵水力模型的设计与数值模拟验证姓名:刘自亮学号:201300160104学院:机械工程学院专业:过程装备与控制工程日期:2016,5,15目录一、离心泵水力模型的设计 (3)1、泵的主要设计参数和结构方案的确定 (3)1-1设计参数和要求 (3)1-2确定泵的总体结构形式和泵的进出口直径 (3)1-3泵转速的确定 (3)1-4计算比转数ns,确定水力方案 (4)1-5估算泵的效率 (4)1-6轴功率和原动机功率 (4)1-7轴径和轮毂直径的确定 (5)2、相似设计法 (5)2-1相似设计法的导出 (5)2-2相似设计法的步骤 (6)2-3相似设计法应注意的问题 (6)3、速度系数设计法 (6)3-1叶轮进口直径D0的确定 (7)3-2叶轮出口直径D2的初步计算 (7)3-3叶轮出口宽度b2的计算和选择 (7)3-4叶片数的计算和选择 (8)3-5介绍确定叶轮尺寸的其它速度系数 (8)3-6叶轮外径D2或叶片出口角β2的精确计算 (9)3-7叶片进口安放角的确定 (10)二、离心泵的数值模拟验证 (11)1、CFD数值模拟的基本理论 (11)1-1计算流体力学简介 (12)1-2计算流体力学控制方程 (13)1-3湍流模型 (15)1-4控制方程的求解方法 (17)2、离心泵建模及数值模拟方案 (19)2-1离心泵模型参数 (19)2-2流道模型建模 (22)2-3网格划分 (24)2-4旋转叶轮和静止蜗壳的藕合 (26)2-5边界条件 (28)2-6数值模拟方案的确定 (29)3、离心泵内部流场计算结果分析 (31)3-1设计工况下离心泵整机流场分析 (32)3-2叶轮内部流动分析 (33)3-3蜗壳内部流动分析 (39)3-4不同叶片数下的离心泵整机流场分析 (42)三、结论 (47)参考文献 (48)一、离心泵水力模型的设计1、泵的主要设计参数和结构方案的确定1-1设计参数和要求流量; 扬程;转速(或由设计者确定);装置汽蚀余量(或给出装置的使用条件); 效率(要求保证的效率);介质的性质(温度、重度、含杂质情况、腐蚀性等); 对特性曲线的要求(平坦、陡降、是否允许有驼峰等)。

离心泵水力设计(进口边的确定)

大的曲率半径。

2、轴面流道过水断面面积变化情况检查 ◆检查方法:通常均匀地在流道上取5~10个过水断面,作出

过水断面面积沿流道中线的变化曲线 。

◆过流断面面积计算

F 2Rcb

以过水断面形成线为母线 绕转轴一周形成过水断面

A

Rc—形心处的半径 b—过水断面形成线AEB的长度, AEB与各轴面流线相垂直。

0 流道中线 D E B 过水断面 形成线AEB C

过水断面形成线作法

◆过水断面面积沿流道中线的变化曲线 按照上述方法依次计算各个过水断面面积F,然后拟合出其沿 流道中线变化的曲线。

要求:该曲线应为平直或光滑的线,否则必须修改 轴面投影形状,反复多次,直到满足要求为止。

ℓ

第三节

离心泵叶片的水力设计

首页

叶片设计目的:设计的叶片空间形状符合叶轮内液体质点的 相对运动规律,叶片表面实质是相对流线。 几个假设: 1)假设叶轮中的流体从叶轮前盖至后盖分成若干层,每层为 一旋转流面。流体只沿每层流动,互不混杂—把叶轮中的流 动问题简化为流面上的流动问题。 2)假设叶片无穷多,流面上流体的相对流动的轨迹是相同的, 并与叶片面一致。 求出每个流面上相对流动的流线后,叠加在一起就形成了叶 片表面,加厚就形成了叶片的工作面和背面。 叶片型线的设计转化成画出各回转流面上的相对流线。 3)叶轮中的流动是轴对称的,同一过水断面Vm均匀分布, Vm沿轴面流线一个坐标变化—一元设计理论 。

分流线的原则: 按各小流道通过相等 的流量来分。 总过流面积

F 2Rcb

Fi 2ri bi

小流道面积

同一过水断面 ri bi const

轴面流线

① △β>0 ,能增大β1A→减小叶片弯曲→过流面积增加→

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

h

1 0.0835 lg 3

Q n

离心泵设计

容积效率

v

1

1

0.68n

2 s

/

3

离心泵设计

该容积效率为只考虑叶轮前密封环 的泄漏,对于有平衡孔、级间泄漏 和平衡盘泄漏的情况,容积效率还 要相应降低

机械效率

m

1 0.07 (

1 ns )7/6

100

泵的总效率

hvm

离心泵设计

三、泵转速的确定

确定泵转速应考虑下面几个因素 • 泵转速越高,泵的体积越小 • 确定转速应考虑原动机的种类 和传动装置 • 提高转速受汽蚀条件的限制

可根据汽蚀比转数选取

5.62n Q C NPSH3r / 4

离心泵设计

离心泵设计

四、计算比转数ns,确定 水力方案

3.65n Q ns H3/4

1. 进口安放角的计算

tg1'

v m1 u1 v u1

vu1由吸水室的结构确定。对直锥形吸水 室vu1=0;对螺旋形吸水室,可按经验 公式确定各流线的vu1值。

离心泵设计

K vur m3 Q2n

式中 m=0.055~0.08,ns小取小值。

叶片进口轴面速度

v m1

Q v F1k1

tg 2

u2

vm2 vu2

离心泵设计

vm2

Q

v F2 k2

k2

1

ZSu2

D2

1

ZS2

D2 sin 2

1

Z 2 D2

1 ( ctg 2 )2 sin 2

离心泵设计

第四节 叶片厚度和角度及其几何关系

离心泵设计

轴面流线

叶片

Sm A Su S

BC β

流面上叶片各厚度间的关系

S sin

ctg ctg cos

离心泵设计

叶片各厚度与角度之间的关系:

S 1 ctg 2 1 ctg 2 cos2 sin

Su

S

sin

sin

1 ctg 2

sin 2 cos2 ctg 2 cos2 sin 2

离心泵设计

第三节 速度系数设计法

比转数相等的泵的速度系数是相等 的。不同的比转速就有不同的速度系数。 我们以现有性能比较好的产品为基础, 统计出离心泵的速度系数曲线,设计时 按nS选取速度系数,作为计算叶轮尺 寸的依据,这样的设计方法就叫做速度 系数设计法。

离心泵设计

叶轮主要几何参数有:

• 叶轮进口直径D0 • 叶片进口直径D1 • 叶轮轮毂直径dh • 叶片进口角β1

离心泵设计

离心泵设计

六、轴功率和原动机功率

N gQH 102

Nc 1.2N

离心泵设计

七.轴径和轮毂直径的确定

泵轴直径的确定应按强度、刚度和临界 转速等情况确定。由于扭矩是泵主要的 载荷,开始设计时首先按扭矩来确定泵 轴的最小直径,最小直径一般位于联轴 节处。

d 3 Mn 0.2[]

• 叶轮出口直径D2 • 叶轮出口宽度b2 • 叶片出口角β2 • 叶片数z

• 叶片包角φ。

离心泵设计

离心泵设计

一、叶轮进口直径D0的确定

因为有的叶轮有轮毂,有的叶轮没 有轮毂,为了研究问题方便,引入 当量直径De以排除轮毂的影响。

D

2 e

D

2 0

d

2 h

De

K03

Q n

离心泵设计

对于双吸泵取Q/2

离心泵设计

第三章 离心泵和混流泵叶轮的水力设计

离心泵设计

离心泵水力设计的方法 • 模型换算法(相似换算法) • 速度系数法 • 面积比原理

离心泵设计

第一节 泵的主要设计参数和结构方案的确定

现离心泵设计

一、设计参数和要求

• 流量 • 扬程 • 转速(或由设计者确定) • 装置汽蚀余量(或给出装置的使 用条件)

离心泵设计

Z 13 rm sin 1 2

e

2

对于低比数离心叶轮

Z 6.5 r2 r1 sin 1 2

r2 r1

2

离心泵设计

叶片数也可按比转数选择

ns

30~45

45~60

60~120 120~300

Z

8~10

7~8

6~7

4~6

离心泵设计

五、介绍确定叶轮尺寸的其它 速度系数

由u2可求得D2为

D2

60u2

n

离心泵设计

对于离心泵,一般先选β2再计算D2; 对于混流泵,先确定各流线的D2,精 确计算β2角

tg 2

u2

vm2 vu2

vu 2

gH T u

u1vu1

离心泵设计

七、叶片进口安放角的确定

叶片进口安放角大于液流角,采用正冲角 Δβ=3~9 。

Sr Sm sin

离心泵设计

叶片真实厚度与圆周厚度垂之直间叶的片关的系面:

圆周方向 Su

叶片

δ φ

离心泵设计

叶片真实厚度与圆周厚度之间 的关系:

Su

sin

tg tg sin

离心泵设计

盖板流面 δ

γ

叶片

叶片真实厚度与流面厚度之间的关系

离心泵设计

叶片真实厚度与流面厚度之间 的关系:

• 主要考虑泵的效率时 K0=3.5~4.0 • 兼顾效率和汽蚀时 K0=4.0~5.0 • 主要考虑汽蚀时 K0=5.0~5.5

离心泵设计

二、叶轮出口直径D2的初步计算

叶轮外径D2和叶片出口β2等出口几何参 数,是影响泵杨程的最重要的因素。

式中

D2

KD2 3

Q n

K D2

9.35( n s )1/ 2 100

离心泵设计

4.根据λ确定过流部件的尺寸

D2 p D2m b2 p b2m

D1p D1m b1p b1m

离心泵设计

5.根据模型泵性能曲线换算 出是型泵性能曲线的数据

Qp

3

np nm

Qm

Hp

2

(

np nm

)2

H

m

Np

5

(

np nm

)3

N

m

p m

p

Qp H p p

离心泵设计

第二节 相似设计法

离心泵设计

一、相似设计法的导出

如果两台泵相似,比转速必然 相等,在相似工况下,两台泵 的流量、扬程和功率应满足公 式:

Qp ( DP )3 np Qm DM nm

Hp ( DP )2( np )2 Hm DM nm

离心泵设计

两台相似泵的尺寸比例可以从上 式求得:

1 ctg 2 (1 cos2 ) 1 ctg 2

sin 2

sin 2

Sm

S

cos

1 ctg 2 cos2 cos2

1 tg 2 ctg 2

Sr Sm sin 1 tg 2 ctg 2 sin

离心泵设计

在确定比转数时应考虑下列因素 • ns=120~210的区间,泵的效率 最高,ns〈60的效率显著下降 • 可以采用单吸或双吸的结构形 式来改变比转数的大小

离心泵设计

• 可以采用单级或多级的结构形 式来改变比转数的大小 • 泵特性曲线的形状与比转数 的大小有关

五、估算泵的效率

水力效率

102N p

离心泵设计

6.绘制实型泵图纸

实型泵过流部件所有角度与 模型相等,所有尺寸按计算出的 λ值放大或缩小。但应考虑到制 造的可能性和结构的合理性(如 叶片和导叶厚度不能太厚或太薄) 可作适当的修改。

离心泵设计

三、相似设计法应注意的问题

• 关于性能和效率问题 • 关于结构形式的影响 • 关于修改模型问题 • 汽蚀相似问题

k1

1

ZSu D1

1

ZS1 D1sin 1

1

1Z D1

1 ( ctg1 )2 sin 1

离心泵设计

2. 叶片出口安放角和出口三角 形

离心泵一般是先选择叶片出口角。 混流泵一般按叶片出口处液流符合 vur=常数的方法来确定出口角。计 算时先按扬程计算出中间流线的vur, 进而求出其它流线的vu。

Mn

9.55 103

Nc n

Nc KN

离心泵设计

根据轴各段的结构工艺要求,确定 叶轮处的轴径dB和轮毂直径dh。 一般

d h (1.2 ~ 1.4)dB

离心泵设计

画草图时应注意以下几点: •各轴段应采用标准直径 •轴上的螺纹一般采用标准细牙螺 纹,其内径应等于或大于螺纹前 轴段的直径 •轴定位凸肩一般为1~2毫米

轴面流线

离心泵设计

λ

轴面截线 δ

ε

轴截面上叶片厚度

离心泵设计

β

平面上叶片厚度

离心泵设计

流面厚度S

在流面上叶片垂线间的距离 为流面厚度。

圆周厚度

流面厚度在圆周方向的分量 称为圆周厚度。

Su

S

sin

轴面厚度

离心泵设计

流面厚度在轴面方向的分量称

为轴面厚度。

Sm

S

con

径向厚度

轴面厚度在平面图上的投影长 度为平面图上的径向厚度。

由相似原理,可以写出速度系数的一 般表达式:

Q 常数 nD3

D K3 Q n