液碱蒸发工序的节能降耗改造

氯碱厂蒸发工艺能耗情况分析与节能改造技术

氯碱厂蒸发工艺能耗情况分析与节能改造技术氯碱厂蒸发工艺能耗情况分析与节能改造技术摘要:氯碱厂生产烧碱的工艺流程中,一个较为重要的环节就是烧碱蒸发,该环节不但关系着烧碱的质量还关系着生产过程是否节能的问题,因此一直成为相关专家及学者研究的重要课题。

本文分析了蒸发工艺的工艺流程以及该工艺上耗能的情况,并针对耗能问题进行改造节能技术上做一些建议。

关键词:氯碱厂蒸发工艺能耗节能改造技术1、前言一直以来,隔膜法都是我国生产烧碱使用最为频繁的重要方法之一,但是该方法在蒸发过程中存在一个重要的问题,那就是在整个运行过程中较为耗能。

经过相关专家和学者长期探究,研究出了离子膜法,不但有效提高了氯碱厂生产效益,也为节能做出了巨大奉献。

但是离子膜法因种种原因与节能目标还相差甚远。

在这种形势下,探析氯碱厂蒸发工艺能耗情况以及节能的改造技术就具有现实意义了。

2、离子膜法特点使用了离子膜法之后,不但引进了更加先进生产设备和工艺,大大的提高了烧碱质量,提升了蒸发,节省了能源。

综合起来分析,主要具有如下的特性。

2.1 提高了产品纯度通过离子膜法生产出来的烧碱具有较高纯度,其中含的杂志比拟少。

一般情况下,氯化钠的质量浓度小于等于了30mg/L,NaCLO3的质量浓度小于等于15mg/L,按照工业上的生产标准,这种浓度即为纯洁烧碱溶液。

2.2 工艺流程较为简单和隔膜法相比拟,离子膜法采用的是点解液,其浓度高但是流程比拟简单,而且这种装置不占地方。

2.3 传热的系数大离子膜法不会析出结晶盐,因此其传热系数较大。

这种情况就能够提升传热系统的传热量,增强设备生产的强度。

2.4 生产较稳定,平安性能高因为离子膜法的生产弹性比拟大,电槽能够适应大幅度变化的电流负荷,调整也较快。

同时采用离子膜法停开车比拟方便平安。

3、氯碱厂蒸发工艺能耗情况分析与节能改造技术在氯碱厂的蒸发工艺之中,离子膜法虽然很大程度上提升了节能措施,为环保做出了一定的奉献。

优化蒸发工艺降低蒸汽消耗

蒸发与固碱优化蒸发工艺降低蒸汽消耗张善民,殷爱国,王建(山东大成农药股份有限公司,山东淄博255009)[关键词]蒸发;优化;结晶;疏水器[摘要]运用蒸发结晶原理阐述了烧碱蒸发过程中结晶盐的处理设备与处理工艺,强调了结晶质量在盐碱分离中的重要性,提出了科学合理的自控模型,介绍了自行设计、制造的液封式疏水器的使用效果及!效真空系统的改造情况。

[中图分类号]T Q114.268[文献标识码]B[文章编号]1008-133X(2003)01-0033-04Optimizing evaporation process to decrease steam consumptionZHAN G Shan-min,YIN Ai-guo,WANG Jian(Shandong Dacheng Pesticide Co.,Ltd.,Zibo255009,China)Key words:evaporation;optimization;crystallization;steam trapAbstract:The treatment equipment and process of the crystallized salt in caustic soda evaporation are related by using the principle of evaporation and crystallization.The importance of the crystalline quali ty in the salt-alkali separation is emphasized.A scientific and reasonable autocontrol-model is sug gested.The service effect of the liquid-seal trap designed and manufactured by the company itself is introduced,as w ell as the reform ing of three-effect vacuum system.氯碱企业是耗能大户,烧碱蒸发中的蒸汽费用约占烧碱成本的12%。

片碱生产过程中节能降耗的探索

技术与检测Һ㊀片碱生产过程中节能降耗的探索魏金苹摘㊀要:氯碱企业是能源消耗大户,而片碱生产是氯碱企业的重要组成部分,能耗在整个氯碱生产过程中占有重要的地位㊂随着现代企业竞争的日益激烈,节能降耗是提高企业竞争力的有效途径,是企业的生存之本㊂基于此,文章详细分析了片碱生产过程中节能降耗的措施㊂关键词:片碱生产;节能降耗;措施一㊁引言随着烧碱生产技术的发展,离子膜烧碱工艺所占的比例逐年增加,但传统的用碱锅熬制固碱仍占很大比例㊂因此,对传统工艺进行改造,寻求一种降低能耗㊁提高产品竞争力的生产方式显得尤为重要㊂二㊁片碱概述片碱又称氢氧化钠㊁烧碱㊁火碱㊁苛性钠等㊂其在常温下是一种白色晶体,水溶液呈强碱性㊂片碱的用途十分广泛,许多工业部门都需要片碱㊂片碱生产工艺流程:将液碱打入液碱高位槽(罐),利用高位槽(罐)的液位差放入第一蒸发锅预热,预热后用移动碱泵打入第二预热锅进一步预热,最后打入第三蒸煮,除去水分,然后加入少量硫黄调色,合格后用移动碱泵抽热碱送入片碱机制成片碱㊂片碱的生产工艺主要有间歇法锅式蒸煮和连续法膜式(升膜㊁降膜)蒸发㊂锅式蒸煮法已应用多年,工艺简单可靠,设备维修方便,热利用效率较高,产品质量稳定,不存在产量调整问题,但由于是间歇操作,所以生产能力低,而且设备笨重,不便于实现自动化㊂另外,膜式蒸发器有可连续运行㊁自动化程度高等较明显的优势,但温度高达450ħ的熔盐系统的安全㊁高温条件下转动设备的维修㊁次氯酸盐对设备的腐蚀等问题较为突出㊂三㊁片碱生产过程中节能降耗的措施(一)延长碱锅使用寿命1.碱锅损坏的主要原因传统的用明火加热碱锅熬制片碱生产工艺流程分为蒸发㊁熔融㊁澄清㊁成型㊁冷却㊁包装6个阶段㊂其中,蒸发㊁熔融㊁澄清3个过程都在铸铁熬碱锅中进行,燃烧的火焰直接与铸铁锅接触换热,锅中碱液温度至455 460ħ时,碱锅易发生碱脆而被腐蚀损坏㊂碱锅材质是铸铁,且使用条件极为恶劣㊂锅外局部受火焰直接加热,将质量分数不小于30%的液碱熬制成98%以上的固碱㊂锅外温度为1100 1200ħ,而锅内壁温度500ħ左右,使铸铁锅产生热应力㊂一般的使用寿命短,有的只用20 40次就因锅壁脆裂而报废,造成生产成本增加,各种消耗也高㊂因此选用生产工艺和设备时,降低应力腐蚀㊁延长碱锅使用寿命是重中之重㊂2.延长碱锅使用寿命的方法(1)设置预热锅㊂在碱锅后端设置1个容积稍小的后锅,使后锅碱液能溢流到碱锅,碱锅用火焰加热,烟道气余热预热后锅,后锅称为预热锅㊂正常生产时,碱液由高位槽放入预热锅经预热后溢流至熬碱锅,碱液入碱锅的起始温度高,可大幅缩短熬制时间,从而延长锅的使用寿命㊂与单台锅熬制工艺相比:预热锅中的碱液温度一般为140 170ħ,若用火焰加热到此温度需15 16h,因此企业在实际生产中熬制时间可减少12 18h;碱锅靠预热锅补液产量比单锅熬制时高1倍;煤耗由1.2t/t降低到O.8t/t;锅的使用寿命可延长到120次以上㊂同时,加工费也有所降低㊂(2)改变火焰加热位置和方式㊂火焰加热位置和方式对锅的使用寿命也有较大影响㊂目前多数企业已淘汰单喷嘴中心喷射的加热方式,改为单喷嘴或双喷嘴切向沿锅外壁周边加热,效果较好,不仅加热更均匀,同时降低了噪声㊂若用燃料煤加热,熬制锅次每隔15次沿一个方向转锅90ʎ改变加热位置消除热应力,效果更好㊂(3)选择合理的浓度㊁温度和升温速度㊂锅的寿命以熬制碱的锅次判定㊂碱液的起始浓度㊁最高熔融温度和升温速度直接影响碱熬制的时间,因此也影响锅的使用寿命,选择合理的浓度㊁温度和升温速度较重要㊂加热时间短,氧化物少,澄清时间短,碱的质量高,对各方面都有利㊂(4)清洗碱锅㊂碱锅每熬制1次,必须清理沉淀于其底部的锅底碱㊂a.为保证碱的质量,在澄清阶段要向碱液中加入适量的硫黄,以除去锰的化合物㊂若上一锅杂质不清掉,下一锅重复添加,会提高片碱生产成本㊂b.锅底碱的增加,使每锅碱产量降低,达不到额定的生产量㊂碱的熔点为318.4ħ,若低于该温度清洗,碱就会凝固在锅底,不易铲掉,更不能加热处理㊂若出碱后立即用水清洗,又因温差大,有时会炸裂锅底㊂因此采用预热锅的140 170ħ碱液清洗锅底效果较好㊂取出清洗后的碱液,澄清分离杂质后可再回锅熬制㊂(二)改造结片机提高单机产能目前,我国大部分氯碱企业使用的结片机的片碱最大产能为1.3t/h㊂以3万t/a片碱为例,仅结片机需6台,单机产能小,设备多㊁维修保养工作量大,检修费用高㊁吨产品耗电高㊁占地面积大而使投资增加,造成生产成本增加,各种消耗也高㊂1.结片机的技术参数及特点(1)技术参数㊂设备型号,BZPl200-4-L;主机功率,3kW;操作电流,2.5A;主机转速,2 18r/min;接料槽倾斜角度,20ʎ;片碱生产能力,4t/h㊂(2)设备特点㊂a.单机产能大,是原国产单机的3倍以上㊂b.连续运转稳定性强,生产连贯性好,开机24h连续正常运转无故障㊂c.结构紧凑,密封性能好,能有效防止和阻隔生产过程中碱尘的飞扬及有害气体的泄漏,有利于操作者身体健康和环境保护㊂d.工作现场环境好,操作简单,检修方便㊂e.下碱温度低,消除了包装烧袋情况,降低了包装成本㊂f.多段式刮刀调节,每段刀片均能独立自由调整,消除了刀片和转鼓间的直接损伤,保证了片碱厚薄均匀,提高了刀片和转鼓的使用寿命㊂g.转动机构和接料槽的可调性强,有利于生产过程中转鼓浸碱深度的有效调节和维修保养过程中将接料槽的废碱液顺利排出㊂h.转鼓表面采用螺旋槽设计方式,有效降低了热应力,避免了转鼓裂纹的产生,同时保证了大直径转鼓挂碱均匀㊂2.改造前后效益改造后BZP结片机是原结片机产量的3倍以上,生产1t片碱可节约电费2.56元㊁成品包装袋48元/t,按单台3万t/a片碱计,1年可节省费用总额为151.68万元㊂参考文献:[1]唐文昌.影响固碱锅使用寿命的主要因素[J].氯碱工业,2015(2).作者简介:魏金苹,新疆圣雄氯碱有限公司烧碱车间㊂161。

烧碱蒸发工艺现状及节能改造的建议

( t as csd 2 ( t r5 % ( t a scsd n etree et o nt a w )cut o at 4 % w )o 0 w ut o aadt he-f c dw s em i o )c i h f r

p r al - r e i u ai n p o e s s o l e t n f r e o t r e ef c o n e c re tp r a l・ r e a i f c d cr l t r c s h u d b r s m d f m h e ・f tc u tr u rn a i y- c d tl y o c o a o r - e tl f o

WANG h c an S ih g

( hn d o g i ogi c n eadT c nlg ee p et o , t. C egu6 0 4 , hn ) C eg uD nt n lS i c n eh o yD vl m n . Ld , h nd 10 1 C i aY e o o C a

Ke r s:d a h a m a si o a;in— mb a e c u t o a;e a o ai n;p e e tp o e sst — ywo d ip r g c u tc s d o me r n a si s d c v p rto r s n r c s i ua to in;e e g 。a i g t c n q e;r f r t n n r s vn e h i u y eo ma i o Ab ta t sr c :Th i a t r o fe tn oh t e t a e ma n f co s f af ci g b t h se m c n u t n a d o t u i h e a o ai n o s mp i n u p t n t e v p rto o

印染企业淡碱蒸发系统改造与节能

印

染 (0 2N . ) 2 0 o 2

印染企业淡碱蒸发系统改造与节能

栾 东 华

摘 要

石 家 庄 市供 水 总套 司 ( 5 0 1 0 02 )

从 理 论 与 实践 两方 面 简 要 叙 述 了r 染 企 业 淡 碱 燕 浓 系 统 二效 蔫 发 改 为 三 技 蒸 发 的有 关 技 术 措 施 , 造后 效 1 ] 改

是 高 位 干 式 逆 流 冷 凝 器 和 往 复 式 机 械 真 空 泵 方 式 。 冷

2 新蒸 发 系统 主 要技 术 措 施

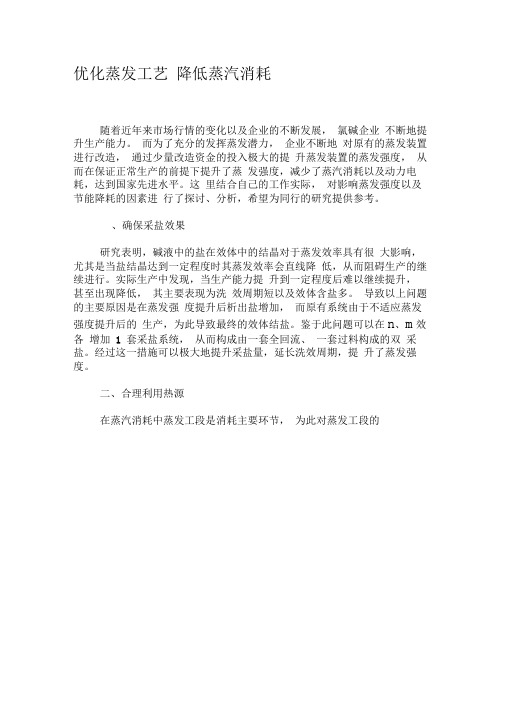

2 1 三 效 蒸发 工 艺 .

三效蒸 发工 艺流 程 见下 图 系统 设计 的淡 碱蒸 发 量 8 0 / 。设 备 为外 热 式蒸发 器 0 0L h

发 室 下 段 容 积 过 大 , 上 部 蒸 发 段 高 度 偏 小 , 面 距 顶 而 液

能进 入设 备 内部ห้องสมุดไป่ตู้对 已泄 漏 的列 管 采 取 临时 封 堵措 施 。

随着 被堵列 管数 量 的增多 , 备 的加热 能力 逐渐 减小 , 设 系统 的蒸发效 率越 来越 低 因此 , 隔一 二年就必 须将 每 五六 吨重的加 热器 拆下 , 送修 理部 门重 新换 营大修 理 。

是 逐级 降低 。碱液 由一 效进 入 二 效 , 由二 效进 入 三 再

效, 都会 由于过 热而 自行蒸 发 , 由此可 使 三效 比二效 产 生更 多 的二 次蒸 汽 。此外 , 效 改为 三效 , 二 操作上 也 有

噪 音 污 染 十 分 严 重 由 于 真 空 泵 与 冷 凝 器 之 间 的 连 接 管 路 较 长 、 的 工 作 效 率 降 低 等 原 因 , 统 真 空 度 只 能 泵 系 维 持 在 8 6 0P ( 5 . 6 1 a 6 0mmHg 。 X )

烧碱蒸发工艺现状与节能改造的建议探讨

流蒸 发工 艺 的 操 作过 程 中 ,我 们要 保持 真空 度 ,不断提 高烧 碱 的加 工和 生 产 水 平 。 2.3结晶盐 、采盐及其分离对蒸发过程的作用影响

隔膜法 烧碱蒸 发是 因为:产 品达 到规定 的标准 ;一 起进行盐 碱 分 离 ,使产 品 含盐 量达 到标 准需 求 。采盐 方 法 、分 离机 的 方 法 将会 直接 改 变生 产能 力 、洗 效 周期和 汽耗 ,结 晶颗 粒大 就表 明采盐及过 滤效 果好 ,洗效 的时 间长 ,装 备制造 时间长 、洗 水量 少 、汽耗 小 。在顺流 工艺生 产高 浓度碱 的过程 中,如果 Na C1在 碱浓 缩流程 中 的结 晶和标 准要 求差很 多 ,可改 变其 他条件 和过 料 的 位 置 ,或 是 改变 部 分 装备 结 构 ,就 会 明 显提 高 结 晶效 果 。 如 果制造 45%碱 液 ,我 国的最 小汽 耗为 3.6t/t,但如 果 改用 为三 效 逆流工 艺 ,则会产 出50%的碱液 ,所 以 ,将三 效顺 流改成 三效 逆 流后 ,减 少约合 750k ̄t的汽耗 ,生产 的成本明显 降低 。

烧 碱 蒸发 工 艺 现 状 与 节 能 改造 的 建 议 探 讨

王文燕 (山东新能源矿集团泰山盐化工分公司 ,山东 泰安 271000)

烧碱蒸发技术改造总结

经过技术改造, 降低了蒸汽用量, 提高了设备的 运转效率, 减少了用电量, 使生产工艺更加合理、紧 凑, 达到了挖潜降耗的改造目的, 提高了经济效益。

收稿ห้องสมุดไป่ตู้期: 2006- 11- 13

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

江苏索普化工公司 4 万t/a离子膜烧碱项目投产 江苏索普化工股份有限公司 4 万t/a离子膜烧碱

2 工艺流程简述

2.1 碱液流程 来自电解工段的电解液, 用泵送入电解液贮槽

及电解液循环槽。用电解液泵将电解液送至螺旋板 式电解液预热器, 经预热后的电解液用加料泵送入 Ⅰ效蒸发器。在Ⅰ效不需进料的情况下, 电解液回流 至电解液循环槽中。经Ⅰ效蒸发器蒸浓的电解液靠 压差自动过料到Ⅱ效蒸发器。碱液在Ⅱ效蒸发器继 续被浓缩, 然后由Ⅱ效循环出料泵抽出, 送入旋液分 离器, 经分离析盐后碱液送入Ⅲ效蒸发器, 在Ⅲ效蒸 发器中被蒸浓的碱液连同析出盐由Ⅲ效出料循环泵 抽出送入旋液分离器, 分离盐后的 NaOH 的质量浓 度达 410~430 g/L, 送 入 冷 却 工 序 ; 如 低 于 410~ 430 g/L, 则再送入Ⅲ效蒸浓直至合格。当生产 42% 碱时, 从Ⅲ效出来的碱液连同析出盐由Ⅲ效出料循 环泵抽出送入旋液分离器, 分离盐后的碱液进浓效 继续蒸发 , NaOH 质 量 浓 度 达 到 630~650 g/L 时 , 放 入放碱罐; 不合格的碱由浓效出料循环泵抽出送入 旋 液 分 离 器 。经 分 离 后 的 碱 液 回 浓 效 进 行 本 体 循 环 ,

提高系统的真空度, 可以增大末效及整个蒸发 系统的传热温差, 增加的温差会自行分配至各效去, 可降低Ⅰ效沸点, 降低蒸汽消耗。主要途径之一是降 低喷射冷凝器水温。将原有的凉水塔改造为自动旋 转喷雾冷却塔, 它主要通过高速旋转水流在喷嘴出 口空气室中与空气的强烈混合作用迫使少量水汽化 或雾化来降低水温。水的汽化潜热大, 理论上 10% 的水汽化即可降温 50 ℃以上, 因此可将高温水一次 降低到室温。这样可以去掉风机, 降低电耗, 适当提 高进水压力, 达到冷却效果。

烧碱蒸发工序技改方案

泸州科技信息汇萃学术交流科学普及促进发展-26-一、技改目的、缓解氯甲烷项目建设后出现的蒸汽供需矛盾。

1、提高隔膜碱蒸发生产水平,节能降耗。

2二、情况介绍近期考察了宜宾天元、四川鸿鹤、金路树脂和泸州北方等同行企业,发现近年来各厂在蒸发生5产工艺上均有较大的改进和提高,普遍采用了母液回流、多级采盐、推料离心机和高真空组合等技术,碱蒸汽单耗约在吨左右。

而相比之下,45%4本公司蒸发生产水平已被赶超许多,主要问题表现在以下几个方面:、Ⅲ效二次蒸汽带碱现象未能根治解决,蒸1发量较大时无法控制正常液位操作,从而影响到一段蒸发浓度和结晶的控制指标偏离。

、电解液平均浓度偏低,总蒸发水量和析出盐2量较高,影响蒸汽消耗偏高、Ⅰ洗效周期较短等。

、Ⅲ效碱液浓度偏低,导致浓效用汽量增3大,降低了综合蒸汽利用级数,从而汽耗偏高。

、采盐工艺落后,冷却系统析出盐量大,系4统循环盐量大,影响洗效周期缩短。

三、技改措施、总体思路1一是提高平均蒸汽利用级数,二是降低循环盐量和循环碱量。

提高平均蒸汽利用级数应以治理解决Ⅲ效二次蒸汽带碱现象为前提。

降低循环盐量和循环碱量则以母液、冷碱盐不回电解液贮槽入手。

、技改方案2⑴、增设Ⅲ效除沫器,增大Ⅲ效二次DN2000蒸汽管径,解决Ⅲ效二次蒸汽带碱问题,同时保持真空能力不降低。

⑵、改造Ⅲ效蒸发器:更新改造Ⅲ效副加热室为(加热管φ×),增大流通面积DN1100573,减小循环阻力,防止轴流泵汽蚀,使洗效周77%期延长。

⑶、安装二次分盐系统:改、冷碱桶为配5#6#料桶,增设二次采盐泵台,增稠泵台,盐泥受槽11台,旋液分离器台。

母液和冷碱盐泥收集于配料12桶内,用二次采盐泵打入二次旋液分离器,分离后清液回到配料桶或进入Ⅱ、Ⅲ效蒸发器,盐泥进入盐泥受槽,用增稠泵配套旋液分离器循环采盐,其旋液分离器出口清液回配料桶,底流盐泥进入盐泥高位槽。

从而实现循环碱量和循环盐量降低。

(附蒸发工艺流程图技改版)⑷、加大浓效采盐泵,采用(CP80-50-20018.)。

烧碱蒸发扩产节能改造

烧碱分厂 的重要 课题 。

器, 不锈钢换热板片 的厚度 由 2 5m . m缩小为 0 5 . 0 电解液的预热速率和预热效果得到 了明显提 a m, 高, 有利于汽耗 的降低 。到 20 0 3年底 , 该蒸发装置

经 过多次 改造 , 已达到 6万 ta的极 限生 产能力 。 /

因为扩产的需要 , 19 年建 了一套三效顺流 于 91 部分强制循环蒸发装置 , 其流程与原装置基本相同, 产品为 3 %隔膜法烧碱 , 0 设计生产能力为 3万 t 。 / a

该装置汽耗略高于原蒸发装置 , 平时较少使用 , 且蒸

发工段的供汽、 供水等公用工程 、 盐泥处理及浓碱冷 却等前后处理系统的生产能力均只能满足单套蒸发 装置的生产能力 , 故平时仅作备用。 1 2 三效 四体顺 流部分 强制循 环蒸发 工艺流 程 .

1 蒸发装置概 况

1 1 三效顺 流部分 强制循 环蒸 发工艺 流程 .

—

e a oao v p rt n po esw srpa e yatre—e e t v vp rtre a oai rc s a e lc d b e o h f c e—e a oao rc s ,n h i a i f v p rtrpo e s a dtecr - c

烧碱蒸发工艺现状及节能改造的建议

0 前 言

国 的 烧 碱 蒸 发 工 艺 技 术 严 重 损 耗 能 源 的 问 题 进 行 了 详 细 的研 究 与 探

致我 国现有蒸汽设备的过度使用和蒸汽的大量损耗 , 从 而再烧碱蒸发 讨、 进一步提 { 了解决我 国烧碱蒸发工艺技术 的建议与相关措施 , 从 工艺过程 中出现严重消耗资源与能源的现象 针对我国现有的科学技 而 在 一 定 程 度 上促 进 了我 国烧 碱 蒸 发 工 艺 的 蓬 勃 发 展 术水平和烧碱蒸发设备 的综合生产能力 . 蒸发设备 的真空度很大可能 在一定程度上影响我 国机械设备 的生产能力与生产质 量 .除此之外 . 1 烧 碱蒸 发 工艺 的现 状 分 析 在 j效顺 流的强制性循 环部分和烧碱 逆流蒸发 工艺技术 的操 作过程 1 . 1 隔膜烧碱 蒸发丁艺 中. 我 们也要加大对 真空度的保持力 度 , 较高 的系统真空 度对烧碱 的 我国 的隔膜烧 碱蒸发l 丁艺 已经 随着时代 的发 展和科学技 术的进 加 工与生 产有着 良好 的促进作用 同时在此基础 上 . 用百分之五十 的 步有 了一定 的改 善 . 近些年来 . 我国的各方 面的综合实力都有 了很大 碱 液工艺进行取代 . 达 到的节 约资源 和能源 的效果会更加理想 。 的提升 , 各行各业都为此做 出了一定 的贡献 . 其中. 我国的工业化建设 进程推进的非常快速 . 在一定 程度上成为 了促进 我国各方面综合实力 3 工艺节能 改造 的措施 提升的重要因素之一。 目前在 国内. 我 国正在使用 的烧 碱蒸发_ T艺 的 3 . 1 对 传 统工 艺 的改 造 主要工艺是三效顺 流部 分强制性 的循环工艺 . 烧 碱产品的主要成分都 随着科 学技 术水平 的不断 提高与加 强 我国现阶段有一定 的能力 是浓度为百分之三十的氧化钠 . 其余 的浓度较高一点的成分数量就相 对烧碱蒸发工艺进行一定程度的改造 与完善。 这里所提到的对传统l T 对较少 . 如果 浓度再上升一 个层 次 . 比如浓 度达到百分之 五十 的氢 氧 艺进行完善就是 把传统 的强 制性循环工艺 改造成 现阶段最为先进 的 化钠产品数量就会更稀少 当前我国的隔膜烧碱 蒸发工艺技术 能够生 三效逆流工艺技 术 . 从而使 我国的机械设备 更加完善 . 生产更加快 速 产 的产品产量在六百五十万吨左右 . 占据 了我国烧碱蒸发工艺领域 的 与便捷。纵然传统的工艺模式 都有其 自己的优势与特点 , 但是 本身在 生产产量将近百分之五十。这是一项 重大的发展成果 . 隔膜烧碱蒸发 节约资源与能源 方面并没有 达到显著 的效果 . 相反 . 部分环节 消耗 的 工艺在 一定程度上极大 的促 进了我 国烧碱 蒸发工艺领 域的发展 与进 能源相对较高 . 生产难度也非常巨大。我 国目前研发 的用三效逆流 步. 为我 国烧碱蒸发技术奠定 了美好 的发展前景 艺替代传 统的强制性循 环工艺的方 法在生产 的质量与产量 上得到 了 1 . 2 新 兴 烧 碱 蒸 发 工 艺 巨大的提升与进步 . 这种方法节约 了大量的电解液和蒸 汽却叉能生产 在我 国烧碱蒸发领域 的发展过程 中. 隔膜蒸发工艺是我 国的重要 出大量的产品 .这是我 国现代科学技术水平提升 的有一 项有力证 明。 技术 支撑 . 但是近些年来 . 随着我 国科 学技术水平 的不断提升 和我国 由此可见 . 这种新型 的改造方法不仅仅在 一定程度上 节约了生产过程 各方 面综合 国力 的不断增强 , 我国的烧碱蒸发工艺 同时也进行 了不断 中的成 本 . 还极大程 度的减少 了资源 能源的消 耗 . 这样 的解 决措施促 的改善 , 并且在此基 础上也有 了新 的研 发成果 . 结 合现代先进 的科学 进 了我 国烧碱蒸发领域 的极大进步 。 技术 . 我国研发 出了多种新型 的烧 碱蒸发工艺 . 例如零极距离 子膜 电 3 . 2 采用高效 的离子膜法 解槽 丁艺 、 氧阴极 _ T 艺和新型蒸发 工艺 . 这些新 型烧碱蒸发工 艺为我 要在一定程度上达 到节约 资源和 能源 的 目的 . 不仅仅只有改善现 国的工业化建设做 出了巨大 的贡献 新型的烧碱蒸发 工艺 产生以来 . 代机械设备一种方法 . 我 国的科学技术水平 已经走在 了世界的前列 . 已 我国的烧碱蒸发产 品产量 已经实现 了烧碱行业二百万 吨的产能改造 . 经 成为了科技大 国 . 运用这些科 学技 术 . 我 国近些年来研 发 出了各 种 新开发的烧碱工艺技术 能够为我 国节省更多 的资源和能源 . 这对我 国 替代传 统工艺的新兴 工艺技 术 . 其中应用 和发 展最为广泛 的一种 就是 的经济利益有着 重要 的促进作用 . 但是 目前各种新 兴烧 碱工艺技术都 离子膜 法烧碱 电解工艺 . 这种工 艺技术 操作中用到的碱液浓度 远远低 正在建设 与实施 实验的阶段 . 还不能够投入正常 的使用和操作 于传统烧碱蒸发 1 二 艺所用 的碱 液浓度 . 其 含水量非 常的大 . 我 国之 前 在对这种加l 丁_ T 艺的改进上还不够完善。 因此这项公益的运输费用相 2 烧碱 蒸 发 工艺 耗 能 的 因素 当的高。 但是经过科学技术的提升 . 我国建议使用离子膜法进行烧碱 , 2 . 1 蒸汽的压力因素 这种方法所用到 的碱液浓度非常高 . 应用于烧碱产 品的生产会极大程 虽然我国的科学技术水平 已经有 了稳固的提升 . 我 国的各方面综 度 的降低机械设备的严重耗能 问题 , 在一定程度上促进 了发展 。 合实力也有 了一定 的进步 . 但 是从时代背景 和实际操作来 看 . 我 国在 3 . 3采用直接接触的冷凝设备 定的发展领域还缺少一定的实践经验和高端 操作设备 现 阶段 . 我 直接接触 的冷凝设 备节约能源 的原理就是 利用冷凝设 备中的 多 国现有的烧碱蒸发机械设备已经运行 了很多 年 . 机械设备的供给力度 块筛板 . 这样 直接接触 的冷凝设备再搭 配高压蒸 汽喷射泵 , 就可 以使 已经 出现了衰退的迹象 . 我 国现有 的设 备水平已经不能够较好 的节 约 直接接触 的冷凝设备达到较高 的真空度 . 这种方 式的耗电量会大 幅度 能源 , 因为在 我国机械设备 进行烧碱蒸发工 艺的过程 中 . 机械设备 的 减少 . 对水 的压力 的要 求也不是特 别高 . 因此 可 以很好 地达到节能 的 管道阻力在不断地持续增加 . 从而导致操作车间蒸汽 的压力在逐渐 的 效 果 降低 . 导致 了我国在烧碱蒸发工艺的操作过程中总是 出现过度 消耗 资 源和能源 的问题 . 机械设备 为了确保生产 出一定浓度 的碱液 . 蒸 汽的 4 结 语

纯碱生产工艺中降低盐耗的方法分析

纯碱生产工艺中降低盐耗的方法分析一般来说,纯碱生产工艺中降低盐耗的方法主要包括改进工艺流程、优化设备结构、提高操作技术、加强管理控制等方面。

下面将围绕这几个方面,分析一下纯碱生产工艺中降低盐耗的具体方法。

一、改进工艺流程纯碱的生产工艺流程主要分为氨法和碳酸盐法两种。

氨法是通过氨和二氧化碳在一定的条件下反应制取碳酸钠,而碳酸盐法则是采用天然矿石或合成氯化钠为原料,经过石灰石或钙镁矿的焙烧制取碱液,再经过蒸发和结晶得到纯碱。

在这两种工艺流程中,钠盐的损耗一直是影响纯碱产量和质量的主要原因之一。

针对氨法工艺中的盐耗问题,可以通过改进反应条件和提高气液分离效率来降低盐耗。

可以适当增加反应器的密封性,减少氨气和二氧化碳的逸失,减小氨气和二氧化碳的浓度,从而降低氨法工艺中的盐耗。

而在碳酸盐法工艺中,提高焙烧矿石的品位和提高焙烧反应的效率是降低盐耗的有效途径。

也可以考虑引入新的工艺技术,比如氧气熔融碳酸盐法等,有效地减少钠盐的损耗。

改进工艺流程只是降低盐耗的一个方面,结合优化设备结构等方法,可以更好地提高生产效率和降低能耗。

二、优化设备结构选用高效节能的设备和仪表,也是降低盐耗的有效途径。

在蒸发结晶过程中,选择节能高效的蒸发结晶设备,可以降低蒸发结晶过程中的能耗,从而减少盐耗。

合理选择和使用检测仪表,可以更准确地监测和控制生产过程,减少因操作失误而导致的盐耗。

优化设备结构是降低盐耗的重要手段之一。

三、提高操作技术纯碱生产工艺中,操作技术的水平直接影响着生产质量和能耗。

通过提高操作技术水平,可以降低盐耗,提高生产效率。

在氨法工艺中,操作人员应该做好设备的检查和维护工作,保障反应过程的正常进行。

在碳酸盐法工艺中,操作人员应该根据产品质量和生产进度的要求,合理调控焙烧反应的参数,提高焙烧反应的效率,降低盐耗。

培训操作人员,提高他们的技术水平和责任意识,也是降低盐耗的有效手段。

只有操作人员熟练掌握工艺流程和设备操作技术,才能够更好地保障生产过程的安全和稳定,降低盐耗。

浅谈纯碱生产工艺中降低盐耗的方法

浅谈纯碱生产工艺中降低盐耗的方法【摘要】本文探讨了在纯碱生产工艺中降低盐耗的方法。

在介绍了纯碱生产工艺的重要性。

在分别讨论了优化原料配比、改进结晶工艺、提高蒸发结晶效率、加强设备维护以及控制生产过程中的盐浓度这五种可以降低盐耗的方法。

在强调了降低盐耗的重要性以及未来进一步研究的方向。

通过本文的研究,可以有效提高纯碱生产过程中的效率和降低成本,为相关行业的发展提供重要的参考。

【关键词】纯碱生产工艺、盐耗、优化原料配比、改进结晶工艺、提高蒸发结晶效率、设备维护、控制盐浓度、降低盐耗、研究方向1. 引言1.1 纯碱生产工艺的重要性纯碱是一种重要的化工原料,广泛应用于玻璃、造纸、化肥、洗涤剂等行业。

纯碱生产工艺的质量直接影响到产品的质量和生产成本。

降低盐耗是纯碱生产过程中一个重要的问题,盐耗过高会导致生产成本的增加,影响产品的质量和市场竞争力。

研究如何降低盐耗,提高纯碱生产工艺的效率和质量具有重要的意义。

通过优化原料配比、改进结晶工艺、提高蒸发结晶效率、加强设备维护以及控制生产过程中的盐浓度等方法,可以有效降低纯碱生产中的盐耗。

这些措施不仅可以提高生产效率,降低生产成本,还可以减少对环境的影响,提升企业的可持续发展能力。

深入研究纯碱生产工艺中降低盐耗的方法,不仅有利于提高产品质量和市场竞争力,也有助于企业实现可持续发展和节约资源的目标。

在未来的研究中,需要重点关注如何进一步提高生产工艺的效率,降低盐耗,促进纯碱产业的发展。

2. 正文2.1 优化原料配比优化原料配比是降低纯碱生产工艺中盐耗的重要措施之一。

在生产过程中,正确的原料配比可以有效地减少盐的使用量,提高生产效率,降低成本,同时也有利于保护环境。

下面我们将具体介绍几种优化原料配比的方法:1. 确定最佳配比比例:通过对各种原料的特性进行充分了解和研究,确定最佳的配比比例。

调整原料的配比比例可以实现在不影响产品质量的情况下最大限度地减少盐的使用量。

2. 选择合适的替代原料:有些原料可能含有较高的盐分,选择合适的替代原料可以有效地降低盐耗。

浅析节能技术改造在氯碱生产中的作用

浅析节能技术改造在氯碱生产中的作用随着工业化进程的加快,能源消耗问题正逐渐成为了全球关注的焦点之一。

而在化工行业中,氯碱生产是一个相对能耗较高的领域。

采用节能技术改造来降低氯碱生产过程中的能耗已成为行业发展的趋势。

本文将从节能技术改造在氯碱生产中的作用进行浅析,希望能够对相关读者有所帮助。

要理解氯碱生产中存在的能耗问题。

氯碱生产是指利用电解法生产氢氧化钠和氯气的工艺过程,其主要能耗集中在电解槽、冷凝、蒸发等环节。

电解槽是整个生产过程中能耗最大的环节,其能耗占比高达70%以上。

而在传统的氯碱生产工艺中,电解槽的能耗主要来自于电解液的温度、盐桥电阻、电流密度等方面的损耗。

冷凝、蒸发等环节也存在一定的能耗问题。

节能技术改造在氯碱生产中显得尤为重要。

要介绍节能技术改造在氯碱生产中的作用。

节能技术改造主要是指通过技术手段,降低生产过程中的能耗,提高能源利用效率。

具体来说,在氯碱生产中,节能技术改造可以从以下几个方面进行:1. 优化电解槽结构。

通过改良电解槽的结构设计,优化电解液的流动状态,减少电解液的温度损耗,降低电解槽内的盐桥电阻,提高电解效率,从而降低电解过程中的能耗。

2. 提高设备运行效率。

对冷凝、蒸发等设备进行优化升级,提高设备的运行效率,减少能源损耗,降低生产过程中的能耗。

3. 采用先进的控制技术。

引入先进的自动化控制系统,实现对生产过程的精准控制,避免能源的过度消耗,提高生产系统的能源利用效率。

通过以上技术手段的应用,可以有效降低氯碱生产过程中的能耗,提高生产的能源利用效率,从而实现节能降耗的目的,为氯碱生产提供更为可持续发展的支撑。

要总结节能技术改造在氯碱生产中的意义。

节能技术改造不仅可以降低氯碱生产过程中的能耗,减少能源资源的浪费,还可以提高生产效率,降低生产成本,增强企业的竞争力。

节能技术改造也符合国家节能减排政策的要求,有利于实现环保生产,减少对环境的影响。

可以说节能技术改造对于氯碱生产具有重要的意义。

烧碱蒸发工艺现状及节能改造的建议

蒸发与固碱烧碱蒸发工艺现状及节能改造的建议王世常*(成都东泰永利科技开发有限公司,四川成都610041)[关键词]隔膜法烧碱;离子膜法烧碱;蒸发;工艺现状;节能技术;改造[摘 要]分析了隔膜法烧碱装置三效顺流部分强制循环蒸发工艺中影响蒸汽消耗和产量的主要因素:蒸汽压力,末效蒸发器真空度,结晶盐、采盐及分离。

三效顺流部分强制循环与三效四体两段蒸发工艺存在蒸汽消耗高的问题,建议将生产30%碱液装置改为生产42%或50%的碱液装置,并将三效顺流部分强制循环工艺改造为三效逆流工艺以达到降低汽耗的目的。

概述了离子膜法烧碱蒸发及固碱生产技术,分析了离子膜法烧碱蒸发、浓缩工艺采用国产化装置的优势。

介绍了蒸发系统真空设备的选型问题,认为真空设备以表面冷凝器加机械真空泵组合为好。

[中图分类号]TQ 114.268 [文献标志码]A [文章编号]1008-133X (2010)01-0022-08P resent process situation of caustic soda evaporation and several s uggestions on energy savi n g refor m ationWANG Shichang(Chengdu DongtaiYong li Sc ience and T echnology D evelopm ent C o .,Ltd .,Chengdu 610041,China)K ey word s :d i a phrag m caustic soda ;ion m e m brane caustic soda ;evaporation;present process situati o n ;energy sav i n g technique ;re f o r m ationAbstrac t :The m a i n factors of affecti n g bo t h t h e stea m consu m ption and output i n the evaporationprocess by three effect downstrea m partia lly forced c irculati o n in d i a phrag m caustic soda production fac ili ties are analyzed ,tha t is ,the strea m pressure ,t h e vacuum o f the l a st effect evapo rator and the crysta lline salt ,the sa lt collection and separation.The prob le m of high strea m consum pti o n ex isting in the t w o step evaporation pr ocess by both three effect do w nstrea m parti a ll y f o rced circu lation and three effect four body is also po i n ted ou.t Therefore ,it is suggested that the production dev i c es should be transfor m ed fro m pro duc i n g 30%(w t)caustic soda to 42%(w t)or 50%(w t)caustic soda and the three effect do w nstrea m partially forced circulati o n process should be transfor m ed fro m three effect countercurrent partia ll y forced c irculati o n process i n order to reduce the strea m consum ption per ton causti c soda .Besi d es ,the evapora ti o n techno l o gy of ion m e mbrane caustic soda and t h e production techno logy o f solid caustic soda are re lated .The advantages o f using do m estic dev ices in the evaporati o n and concentrati o n process of i o n m e m brane caustic soda are analyzed .The selection o f vacuum equipm ent for t h e evaporati o n syste m is intro duced .And it is believed that the vacuum equip m ent is preferab l y co m posed o f surface condensers and m echanical vacuum pu m ps .22第46卷 第1期2010年1月氯碱工业Ch l o r A l k ali I ndustryV o.l 46,No .1Jan .,2010*[作者简介]王世常(1942!),男,原中国成达公司(化八院)高级工程师,曾担任化工部氯碱设计技术中心副主任,长期从事氯碱、盐化工等项目设计工作,2007年年底退休,现服务于成都东泰永利科技开发有限公司,仍从事化工项目的设计及技术开发工作。

浅论烧碱蒸发节能技术改造

浅论烧碱蒸发节能技术改造发布时间:2023-01-11T06:14:58.746Z 来源:《中国科技信息》2022年第33卷16期作者:郑军亮[导读] 随着时代的进步和科技的不断发展,企业的生产设备不断更新,工艺也不断更新,成为了必然的发展趋势。

郑军亮新疆中泰化学阜康能源有限公司新疆阜康 831500摘要:随着时代的进步和科技的不断发展,企业的生产设备不断更新,工艺也不断更新,成为了必然的发展趋势。

国内目前主要采用隔膜法和离子膜法来制取烧碱。

近几年,采用离子交换膜技术已获得很好的应用。

现在我国的烧碱产能已经达到每年三千万吨以上,其中近半数采用了离子膜工艺。

我国部分新建的离子膜烧碱厂,因引入设备时采用了环境保护措施,节能降耗,获得了较高的市场认同。

但是,传统的金属阳极隔膜烧碱设备仍处于闲置状态,有待淘汰。

由于生产力不能满足当今社会的发展,为了改善产品的品质和降低成本,必须进行节能改造和更新。

关键词:烧碱蒸发;节能技术;改造1烧碱蒸发工艺现状分析目前国内很多烧碱厂还在使用隔膜制碱。

以此方法对烧碱进行蒸发的主要装置是采用强迫循环的三向下游蒸发器。

在碱性溶液中,以30%的氢氧化钠为主导产品,其余的则很少。

从能源的角度来看,一吨氢氧化钠的30%通常要消耗1吨以上的水蒸气,多用20%。

由于对产物的纯度有一定的要求,因此能源消耗也有一定的差别。

当生产出42%的氢氧化钠时,蒸气的用量超过4吨,工艺所需的蒸气量超过4.5吨。

在强迫循环工艺中,三个方向的单向流动段的蒸气消耗比原来多10%左右。

中国的循环技术与国外三段式逆流技术相比,其能耗提高了20%。

这是一个巨大的鸿沟。

当大量的产品被制造出来时,就会有更多的能量被浪费。

蒸气压力是影响蒸发量的首要因素。

国内隔膜烧碱设备的蒸汽供给管路在某种程度上增大了阻力,造成了末端压力下降。

蒸气的压力会影响到烧碱的生产。

在生产30%的纯氢氧化钠时,需要大约0.5MPa的蒸气压力,在42%的氢氧化钠中,大约需要0.2MPa。

氯碱电解装置节能降耗的应用总结

氯碱电解装置节能降耗的应用总结摘要:国内氯碱市场过剩,在经济形势没有好转的预期情况下,液氯价格会长期在低价徘徊。

液碱价格受下游氧化铝、纺织等行业的影响持续低迷,给氯碱行业持续发展带来不利影响。

目前,两期电解产生的氯气温度都在85℃以上,并伴随有大量的水蒸气。

在氯气进洗涤塔之前设湿氯气和盐水交换热量的换热器,让电解产生的高温氯气(85℃以上)与二次精制盐水换热,氯气温度降低,氯水大量脱出的同时,盐水温度升高。

既减少了加热盐水的蒸汽用量,提高了槽温,降低槽电压,又减少了氯气处理工序对氯水处理的负担。

关键词:氯碱;氧阴极电解;节能引言目前氯碱工业节能技术包括整流装置改造、膜过滤技术、蒸发节能技术等。

随着科学技术的快速发展,对氯碱工业节能技术的研究水平也在全面提高,能够促进氯碱工业发展水平全面提高,保证能源资源节约,符合国家可持续发展需要。

氯碱工业节能技术发展不能单纯从企业的角度进行分析,更应该从全社会、全人民的角度进行分析,充分发挥清洁生产技术,尽量减少氯碱生产过程中的能源资源消耗。

1.氯碱工艺盐水处理中氯仿的生产主要由电解、冷、蒸发生产系统生产。

该工艺是通过蒸发盐水电解质、氯、氢,然后从盐中蒸发电解质,蒸发纤维素,从氯化钠中提取美食家,用水溶解,得到精细的盐水,从而产生nahco 3。

然后冷冻nahco 3,取出氯进行冷却干燥,压缩成液态氯;然后将液态氯和氯仿输送到氯烃生产区,使氯也能产生液态氯,然后再将氯气水溶液与液体相结合。

以前冻结的盐酸也会产生氢,从而压缩氢,用多氯联苯运输,运输到氯烃,运输到合成炉和氮区,燃烧到合成炉和氯中,最后用石灰将盐酸气体输送到氯生产池中。

2.氯碱工业生产耗能情况氯碳工业在化学工业中发挥着关键作用,不仅可以为化工企业生产最基本的工业原料,而且还可以为纺织、轻工业、金属工业、公用事业、石油和天然气工业提供原料。

生产氯烃时,需要采用高密度NaCL溶液快速提取NaOH、CL2和H2等轴测,从而建立完整的氯水产业。

氯碱化工工艺节能降耗的必要性及常见节能降耗技术研究

氯碱化工工艺节能降耗的必要性及常见节能降耗技术研究发布时间:2021-12-15T02:32:37.556Z 来源:《科技新时代》2021年10期作者:孙娟娟[导读] 氯碱生产中,原盐和水溶解后经过除杂精制,得到精制盐水,精盐水在电解槽中通过直流电作用,制取烧碱、氢气、氯气。

反应方程式主要为:2NaCl+2H2O=2NaOH+H2+Cl2。

青海盐湖海纳化工有限公司青海省西宁市 811600摘要:氯碱生产工艺中,能源消耗包括电能、蒸汽能、天然气等,对企业的生产成本管控以及对环境带来负面影响。

在节能环保可持续发展理念下,氯碱生产企业如何实现节能降耗的目标是制约企业高质量发展的重要议题。

本文围绕氯碱化工工艺中节能降耗技术进行了探讨,通过对化工生产中的能源损耗的分析,制定合理的节能降耗方法和措施,减少有害物排放,提高资源利用率,降低生产成本。

关键词:化工;氯碱生产;工艺能耗;节能降耗;技术1引言能源消耗是制约人类持续发展的重大问题。

在社会经济发展的同时,节能降耗成为政府和社会各界十分关注的议题。

化工业是耗能较大的行业,在可持续发展理念下,积极探讨节能降耗的路径、方法和措施是十分必要的。

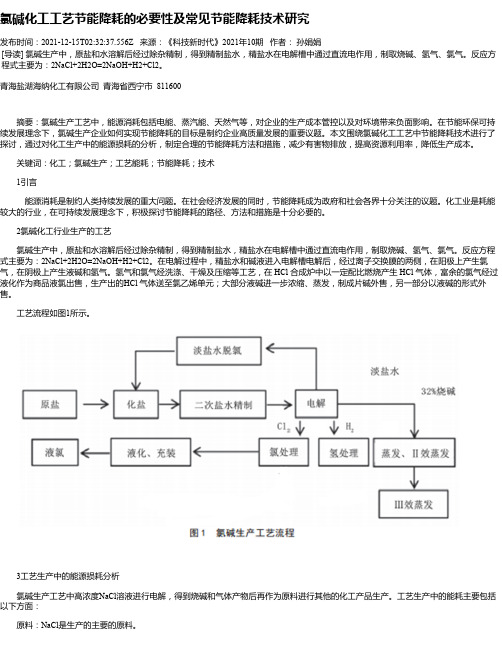

2氯碱化工行业生产的工艺氯碱生产中,原盐和水溶解后经过除杂精制,得到精制盐水,精盐水在电解槽中通过直流电作用,制取烧碱、氢气、氯气。

反应方程式主要为:2NaCl+2H2O=2NaOH+H2+Cl2。

在电解过程中,精盐水和碱液进入电解槽电解后,经过离子交换膜的两侧,在阳极上产生氯气,在阴极上产生液碱和氢气。

氢气和氯气经洗涤、干燥及压缩等工艺,在 HCl 合成炉中以一定配比燃烧产生 HCl 气体,富余的氯气经过液化作为商品液氯出售,生产出的HCl 气体送至氯乙烯单元;大部分液碱进一步浓缩、蒸发,制成片碱外售,另一部分以液碱的形式外售。

工艺流程如图1所示。

3工艺生产中的能源损耗分析氯碱生产工艺中高浓度NaCl溶液进行电解,得到烧碱和气体产物后再作为原料进行其他的化工产品生产。

优化蒸发工艺降低蒸汽消耗-文档资料

优化蒸发工艺降低蒸汽消耗随着近年来市场行情的变化以及企业的不断发展,氯碱企业不断地提升生产能力。

而为了充分的发挥蒸发潜力,企业不断地对原有的蒸发装置进行改造,通过少量改造资金的投入极大的提升蒸发装置的蒸发强度,从而在保证正常生产的前提下提升了蒸发强度,减少了蒸汽消耗以及动力电耗,达到国家先进水平。

这里结合自己的工作实际,对影响蒸发强度以及节能降耗的因素进行了探讨、分析,希望为同行的研究提供参考。

、确保采盐效果研究表明,碱液中的盐在效体中的结晶对于蒸发效率具有很大影响,尤其是当盐结晶达到一定程度时其蒸发效率会直线降低,从而阻碍生产的继续进行。

实际生产中发现,当生产能力提升到一定程度后难以继续提升,甚至出现降低,其主要表现为洗效周期短以及效体含盐多。

导致以上问题的主要原因是在蒸发强度提升后析出盐增加,而原有系统由于不适应蒸发强度提升后的生产,为此导致最终的效体结盐。

鉴于此问题可以在n、m效各增加1 套采盐系统,从而构成由一套全回流、一套过料构成的双采盐。

经过这一措施可以极大地提升采盐量,延长洗效周期,提升了蒸发强度。

二、合理利用热源在蒸汽消耗中蒸发工段是消耗主要环节,为此对蒸发工段的蒸汽节约具有重大意义。

在实际生产中,淡碱的预热温度每升高1摄氏度就可以节约17〜18Kg/t 。

基于此理论,生产企业一般通过提高I效的进料温度来达到提升蒸发强度的目的。

但是如果仅仅使用I、□效疏水器后面的热水热焓难以平衡能量。

为此在此基础上可以进行以下改变:将I、□效疏水器安装于淡碱预热器之后。

但是这一改变也由于淡碱预热器的热水热焓较高而造成了极大地浪费。

鉴于以上问题可以进行如下改善:I效热水去盐水预热器预热进槽盐水后送电厂后可以作为锅炉进水,从而有效地节约电厂水处理费用5元/t O与此同时将盐水的温度升高20C, 从而减少预热进槽盐水用蒸汽;在□、m效冷凝水回合后通过泵送输送到化盐预热卤水,同时通过控制合理的用卤比来达到减少化盐的蒸汽需要量;由于预热卤水后的热水温度较低,为此可以将其输送到离心机岗位用于洗盐。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章 编号 :0 9 1 8 (0 0 2 0 3 — 1 1 0 — 7 52 1 ) — 0 3 0 0

Ene g o e v n n o s r y c ns r i g a d c n um pto e r a eo v po a i ng i n d c e s fe a r to pr c eo qu l a i r e flqU d a a l o O i i l k l

Absr c :Th x si g pr b e fe a o a in p o e s ta t e e itn o l ms o v p r to r c s ,wh c s i cud n p a o a c a t ih i n l i g u nd d wn c th p n wi h vc u a u m,c n e tae ak l,a d o ln s se o c n r t d l a i n c o i g y tm o 0 f 3 % lq d l a i n i n v to me s r s i ui a k l,a d n o ai n a u e ,we e r i to u e Afe n o a in, h o s mp in o t r po ra d se m r e c d. n r d c d. tri n v to t ec n u to fwa e , we n t a we er du e Ke y wor s i u d a k l; v po ai n e e g a i ; n o a in d :lq i l ai e a r to ; n r ys vng i n v to

第 2期

21 0 0年 2月

中 国氯 碱

Ch n lr i a Ch o -Al a i k l

No. 2

Fe . 01 b. 2 0

3 3

液碱 蒸发工序 的节能降耗 改造

占 洁

( 肃稀 土集 团金 熊猫 责任有 限公 司烧碱 厂 , 肃 7 0 2 ) 甘 甘 3 9 2

池 的凉水 进入 真 空下 水 池 . 真 空下 水 的热 水 流 入 而

( )0 2 3 %液碱 冷却 将 自来 水 改为循 环水

在氯 酸车 间小泵 房 打往鱼 池 的管道 上接 了 1根

0 0 的 塑料 管道 至 3 %液 碱 冷 却 器进 水 前 管 5 0mm 0

道上 , 在接 口前 加 1个 阀门进 行控制 , 接 口前 的 自 在 来 水 管道上 也加 1 阀门 ,在 环境 温度 高时 ( 夏 个 如

耗 , 时、 省 省力 、 省 能 源 。 时还 能 确保 出厂 碱 的 又 同 质 量 , 少 出厂 碱 中夹 带 的悬 浮 盐 , 低 了盐 耗 、 减 降 汽 耗 , 高 了蒸 发 效 率 , 浓 碱 打 循 环 的 同时 自动 降 提 在

温 除盐 。

水槽 水 温高 ,影 响蒸 发效 率.同时造 成 真 空下 水溢

真空 冷却循 环水 将 出锅碱 进行 冷却 除盐 .使碱 中大

量 的悬 盐及 时 、 高效地 得 到分离 。这 样 , 不但 提 前 除 盐 ,减少 3 %液 碱 岗位 消 耗 大量 的冷 却 自来 水 . 0 而 且 使 3 %液碱 岗位循 环 泵 每天 减少 45h的 电能消 0 .

2 改进措施

( ) 浓 碱 循 环 管 道 上 串联 1台 换 热 器 1在

在浓 碱循 环 泵旁 串联 1台换 热 面积 为 6 : Om 的

宽通 道 螺旋板 式换 热器 , 浓碱 打循 环 的 同时 利用 在

2个 池 子 的水 串通 , 、 水 串 流 。 其 是 清水 槽 内 热 凉 尤 水 少时 , 进入 大量 热水 , ( 下转第 3 8页)

Hale Waihona Puke 摘要: 介绍 了液碱 蒸发 工序 的真空上 、 下水槽 、 浓碱 、0 3% ̄z A冷却 水 系统存在 的 问题及 改 造措施 。通

过 改造 , 降低 了水 、 、 的 消 耗 。 电 汽

关键 词 : 碱 ; 发 ; 能 ; 造 液 蒸 节 改

中图分 类号 :Q142 T 1. 6

文 献标 识码 : B

泵 房小 方 池打 往 鱼池 , 鱼 池 管道 接 口处 的垫 圈受 使

热 变形 泄 漏 。

季 ) 可用 自来水 冷却 。 样 , 一直 用 自来水冷 却改 , 这 将

为循环 水冷 却 , 降低 了大量 的水 耗 。 () 3 在真空下水池与 清水池 连通的管道上加 阀门 改 造前 ,真空 下水 与清 水槽 之 间有 1 管 道将 根

流 , 打往 鱼池 的水 温升 高 , 使 管道 垫 圈变形 易破 裂 。 ( ) 空 上水 3 槽 ( 3真 即靠 近 真 空 下 水 的 槽 子 )

的溢 流 管 串入真 空 下水 池 ,造成 开 l 蒸 发 时 . 套 清 水量 多 , 因水 位 差 小等 原 因 , 1、 水 槽 冒槽 , 使 2 清 不得 不 开启 2台清水 泵 打往 冷 却 塔 重复 冷 却 . 费 浪 了 电能 又使泵 做 无用 功 。 同 时 , 设 计 造成 了清 水 此

1 液碱蒸发工序改造前存在 的问题

() 1 液碱 蒸 发 后料 液 温度 高 , 浓碱 未 经 过 降温 , 悬 盐沉 降 效果 不好 , 且造 成后 道 工序 3 %液碱 温度 0 高、 冷却 时 间长 , 费大量 自来 水 。 浪

() 2 液碱蒸 发真 空下水 槽 与上水 槽 串通 . 成上 造

Z HAN Je /

(a s c o a ln a s i od nP n aR r at o Ld, a s 3 9 2 C ia C u t d at f nuX t G le a d ae r C . t. nu7 0 2 , hn ) is P oG u E h , G