降低银反射炉吹炼氧含铋实践

富氧侧吹熔池熔炼处理含铋废渣技术进展

富氧侧吹熔池熔炼处理含铋废渣技术进展崔静涛(湖南柿竹园有色金属有限责任公司,湖南郴州423000)摘要:本文主要介绍了国内外富氧侧吹熔池熔炼技术的发展情况及改进炉型后应用于含铋废渣处理的试产结 果,评述了其特点及应用方向。

关键词:含铋废渣;富氧侧吹炉;熔池熔炼中图分类号:TF811 文献标识码:A文章编号:2096-2339(2017)04-0106-021国内外富氧侧吹熔池熔炼技术发展概况熔池熔炼是将炉料直接加人鼓风翻腾的熔池中以迅速完成气、液、固相间主要反应的一种熔炼方法,早期的转炉吹炼和烟化炉贫化熔炼等都属于熔池熔炼范畴,但 炉内的“静态料坡熔炼”动力学条件决定了该类熔炼方式存在传质传热效果差、氧化熔炼速度很缓慢、精矿的氧化热不能充分利用等不足;随着冶金技术的不断发展,20 世纪中后期陆续开发出基于富氧技术的熔池熔炼新工艺,如富氧顶吹、侧吹、底吹等一系列现代熔池熔炼技术。

富氧侧吹熔池熔炼法最早于1949年由前苏联莫斯科钢铁学院的冶金专家瓦纽科夫教授提出;1956年在巴尔喀什开展了理论研究;1969年在诺利尔斯克铜冶炼厂完成半工业试验;1974年在巴尔喀什铜冶炼厂建造第一座具有长方体炉型的富氧侧吹熔池熔炼炉,炉顶和炉底由耐火材料切成,中心部分为铜水套,炉子高7 m,风口截面积4.8 m2,处理量50~70L/(m2.d);1977年在前苏联莫斯科梁赞试验厂建成风口断面为2.1 m2的熔炼炉;1978年在诺利尔斯克建成第一台用于处理铜块矿的工业熔池熔炼炉。

自此以后,在前苏联和哈萨克斯坦陆续建成大小不同的炉子共计10座,这种熔炼炉集精矿干燥、焙烧和熔炼于一体,炉型固定为长方形,除底部熔池外,炉身均为铜水套,据报道这类炉子主要集中用于铜锌精矿和铜镍精矿的冶炼。

在国内,2001年11月河南新乡中联公司建成了风口截面积为1.5 m2的富氧侧吹熔池熔炼工业试验炉,并用 于硫化铅精矿直接炼铅,取得了一定成效;2012年湖南金旺有色公司建成了氧化区为4.22 m2、还原区为3.6 m2、且中间用溜槽连接的、可间断生产的侧吹炉,主要用于处理铅铋混合精矿;2013年7月湖南永兴众德集团建成了氧化区为7.35 m2,还原区为4.2 m2,且中间用过渡区连接为一体的、可连续生产的双侧吹工业炉,主要用于含铋废渣的综合回收利用。

从铜转炉烟尘中回收铅、铜、铋的工艺实践

从铜转炉烟尘中回收铅、铜、铋的工艺实践李怀仁【摘要】The copper converter dust is rich in multiple valuable metals which is produced from copper smelter.There are several methods can be adopted for comprehensive recovery of the valuable metals inside the dust,i.e.the enrichment of lead is carried out by blast fumace, in which the dust from the copper converter is direct smelted; the enrichment of bismuth is finished hy electrolytic refining,and the separation of bismuth, silver and antimony is made hy pyronetallurgical reilning,and so on.This recovery process practice indicated that the above mentioned methods can realize efficient recovery of valuable metals.%铜冶炼厂产生的铜转炉烟尘富含多种有价金属.以鼓风炉直接熔炼铜冶炼厂转炉烟尘富集铅,电解精炼富集铋,火法精炼分离铋银锑等方式实现烟尘中有价金属的综合回收.该回收工艺的实践表明,上述方法能够实现有价金属的高效回收.【期刊名称】《云南冶金》【年(卷),期】2011(040)002【总页数】5页(P52-56)【关键词】铜烟尘;综合回收;铅、铋、铜银锑【作者】李怀仁【作者单位】昆明冶金研究院,云南昆明650031【正文语种】中文【中图分类】TF811 前言铜冶炼厂产生的铜转炉烟尘,含有铜、铅、锌、铋、砷、银、锑等多种有价金属。

氧气底吹炼铅系统节能改造实践及其测控方法

氧气底吹炼铅系统节能改造实践及其测控方法【摘要】节能减排一直是企业追求和探讨的方向,对生产系统中的关键设备与技术进行研究对节能减排,减少浪费,提高资源利用率具有重大意义。

本文基于氧气底吹炼铅技术,对关键设备与技术,进行改造前的分析,然后针对各个问题,提出了具体的节能改造措施及测控方法,最后,分析改造后的实际效果。

【关键词】氧气底吹炼铅系统;节能改造;实践在资源短缺,环境污染严重的今天,需要我们加大节能改造实践的步伐。

对氧气底吹炼铅系统进行节能改造,减少浪费,变费为宝,有利于降低企业成本,走绿色环保发展道路。

所以有必要对相关设备进行改造,实现节能降耗。

1 氧气底吹炼铅系统的节能关键设备与技术改造分析1.1 二氧化硫风机液力偶合器调速制酸系统二氧化硫风机采用的传动方式为电机+液力耦合器+整速器+风机。

在设计时,风机压头与风量均保留一定余量,导致利用液力偶合器进行调速时,产生的转差能量变成油的热量,白白被消耗,故可对其进行改造,改变不节能的现状。

1.2 冷却塔传统的制酸系统中,循环水冷却塔采用的传动方式为电机+传动轴+减速器+风机。

例如,某铅锌冶炼厂,具有两台1500m?/h,其供水水泵的额定流量为760m?/h,相应的扬程为30.5m,完全可以对系统的能量进行二次回收利用,只要水轮机能够输出的功率大于原来的风机的轴功率,就可以用水轮机冷却塔代替传统的冷却塔,进行节能改造。

1.3 电除雾电加热绝缘方式常见的电加热绝缘方式为制酸系统采用的电除雾方式,电加热绝缘箱在温度自动控制系统的辅助下控制绝缘子温度稳定于110~150℃,避免其结雾。

但是该方法附属设备较多,电能损耗很大,加上维护花销较大,浪费严重。

2 氧气底吹炼铅系统的具体节能改造实践2.1 液力偶合器调速改造措施用高压变频器调速代替液力耦合调速是对二氧化硫风机实施的节能改造措施。

将液力耦合器拆除,用一根传动轴将电机与变速机直接连接。

在电机和高压开关柜间串联一高压变频器,变频器加装工频旁路装置。

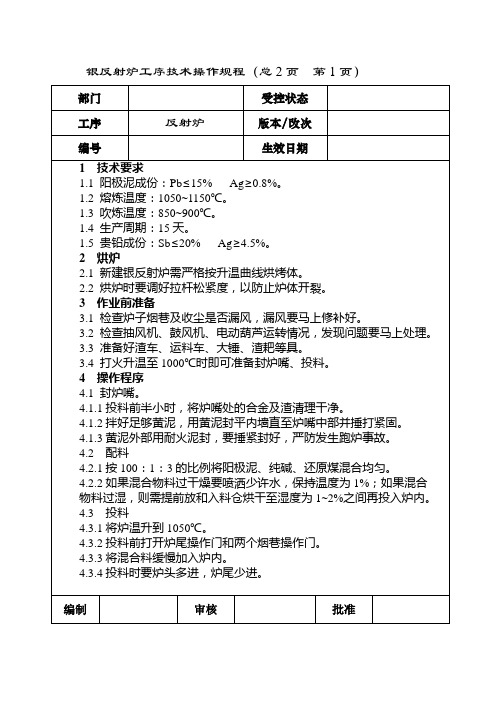

银反射炉工序技术操作规程

银反射炉工序技术操作规程(总2页第1页)部门受控状态工序反射炉版本/改次编号生效日期1 技术要求1.1 阳极泥成份:Pb≤15% Ag≥0.8%。

1.2 熔炼温度:1050~1150℃。

1.3 吹炼温度:850~900℃。

1.4 生产周期:15天。

1.5 贵铅成份:Sb≤20% Ag≥4.5%。

2 烘炉2.1 新建银反射炉需严格按升温曲线烘烤体。

2.2 烘炉时要调好拉杆松紧度,以防止炉体开裂。

3 作业前准备3.1 检查炉子烟巷及收尘是否漏风,漏风要马上修补好。

3.2 检查抽风机、鼓风机、电动葫芦运转情况,发现问题要马上处理。

3.3 准备好渣车、运料车、大锤、渣耙等具。

3.4 打火升温至1000℃时即可准备封炉嘴、投料。

4 操作程序4.1 封炉嘴。

4.1.1投料前半小时,将炉嘴处的合金及渣清理干净。

4.1.2拌好足够黄泥,用黄泥封平内墙直至炉嘴中部并捶打紧固。

4.1.3黄泥外部用耐火泥封,要捶紧封好,严防发生跑炉事故。

4.2 配料4.2.1按100:1:3的比例将阳极泥、纯碱、还原煤混合均匀。

4.2.2如果混合物料过干燥要喷洒少许水,保持温度为1%;如果混合物料过湿,则需提前放和入料仓烘干至湿度为1~2%之间再投入炉内。

4.3 投料4.3.1将炉温升到1050℃。

4.3.2投料前打开炉尾操作门和两个烟巷操作门。

4.3.3将混合料缓慢加入炉内。

4.3.4投料时要炉头多进,炉尾少进。

编制审核批准银反射炉工序技术操作规程(总2页第2页)部门受控状态工序反射炉版本/改次编号生效日期4.4 熔化还原4.4.1进料后要及时升温待物料表面熔化后再开鼓风机,加快升温熔料速度。

4.4.2熔料时每隔两小时翻炉一次,目的是增强炉内还原气氛,提高还原速度。

4.4.3待物料还原完毕,即渣层不再冒气泡时才能进行扒渣。

4.4.4扒渣时要放平耙子且用力要平缓,以减少渣中夹带合金。

4.5 氧化吹炼4.5.1将大风管放正,使管嘴离合金面约1.5~2mm,然后通入压缩风。

取消锑金冶炼灰吹熔炼工序措施探讨

取消锑金冶炼灰吹熔炼工序措施探讨摘要文章从理论及生产实践分析了目前处理锑金共生矿所采用的“二次还原、氧化”流程的利弊,提出取消鼓风炉含金氧粉(sb2o3粉末)灰吹熔炼工序,锑金氧粉直接熔炼精锑,再炼锑白的同时,利用底水富集金的工艺流程。

关键词含金氧粉;灰吹;底水富集;金中图分类号 tf818 文献标识码 a 文章编号 1673-9671-(2013)011-0148-02我国是世界上锑储量和产量最大的国家,资源分布广泛,主要集中在湘、桂、滇、黔、甘等地。

目前,正开发利用的典型锑矿区分别有湖南锡矿山的单一硫化锑矿、湖南沃溪的锑金钨共生矿、广西南丹的锡锌铅锑银多金属矿、贵州独山的辉锑矿与硫氧混合矿、贵州晴隆的锑氟共生矿、云南木利以及甘肃崖湾的辉锑矿与硫氧混合矿。

由于矿床类型不同,矿物组成参差不齐,在提炼金属锑时,所采用的冶金方法多种多样,火法多用鼓风炉挥发熔炼、直井炉或回转窑氧化焙烧,也有采用“焙烧+鼓风炉还原熔炼”工艺的,如处理脆硫铅锑矿;湿法多用氯化盐酸酸浸、硫化钠或烧碱碱浸等。

在火法处理锑金共生矿或锑银共生矿时,往往发现锑氧中携带少量的贵金属金或银,给后续的锑精炼作业带来一定的麻烦。

目前,在锑精炼炉中,还未研究出直接脱除金银再提炼的工艺,多数厂家仍采用“二次还原、氧化”流程以解决问题。

在辰州公司,目前所拥有并开采的锑资源有沃溪的锑金钨共生矿、新邵龙山锑金共生矿、安化渣滓溪锑钨共生矿等。

在处理锑金矿时,锑氧中会携带少量的贵金属金,给后续的锑精炼作业带来一定的麻烦,我们采用的正是“二次还原、氧化”流程,即鼓风炉含金氧粉经灰吹炉还原、烟化,降低二次锑氧au品位至0.5 g/t以下,au则富集于底水返回鼓风炉或炼金炉。

1 辰州矿业灰吹炉处理含金锑氧的概况1.1 含金锑氧的来源含金锑氧,是鼓风炉处理含金硫化锑精矿的直接产物。

由于金大都以显微或次显微金形态,嵌布在辉锑矿、黄铁矿、毒砂中;铅以方铅矿形态,存在于精矿中。

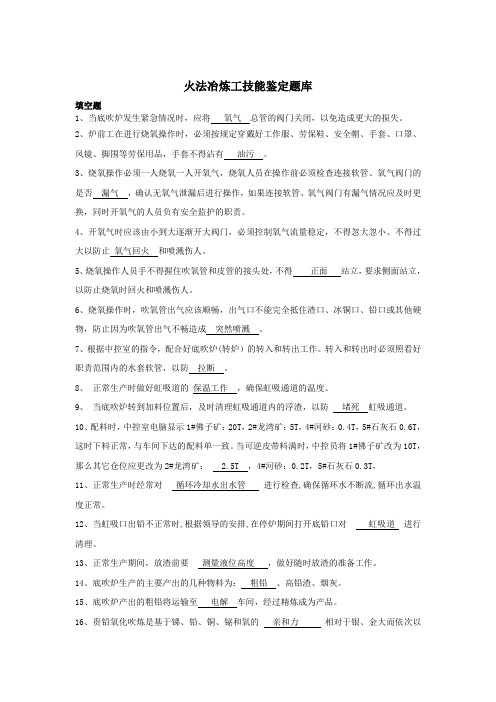

职工技能考试试题

火法冶炼工技能鉴定题库填空题1、当底吹炉发生紧急情况时,应将氧气总管的阀门关闭,以免造成更大的损失。

2、炉前工在进行烧氧操作时,必须按规定穿戴好工作服、劳保鞋、安全帽、手套、口罩、风镜、脚围等劳保用品,手套不得沾有油污。

3、烧氧操作必须一人烧氧一人开氧气,烧氧人员在操作前必须检查连接软管、氧气阀门的是否漏气,确认无氧气泄漏后进行操作,如果连接软管、氧气阀门有漏气情况应及时更换,同时开氧气的人员负有安全监护的职责。

4、开氧气时应该由小到大逐渐开大阀门,必须控制氧气流量稳定,不得忽大忽小、不得过大以防止氧气回火和喷溅伤人。

5、烧氧操作人员手不得握住吹氧管和皮管的接头处,不得正面站立,要求侧面站立,以防止烧氧时回火和喷溅伤人。

6、烧氧操作时,吹氧管出气应该顺畅,出气口不能完全抵住渣口、冰铜口、铅口或其他硬物,防止因为吹氧管出气不畅造成突然喷溅。

7、根据中控室的指令,配合好底吹炉(转炉)的转入和转出工作。

转入和转出时必须照看好职责范围内的水套软管,以防拉断。

8、正常生产时做好虹吸道的保温工作,确保虹吸通道的温度。

9、当底吹炉转到加料位置后,及时清理虹吸通道内的浮渣,以防堵死虹吸通道。

10、配料时,中控室电脑显示1#佛子矿:20T,2#龙湾矿:5T,4#河砂:0.4T,5#石灰石0.6T,这时下料正常,与车间下达的配料单一致。

当可逆皮带料满时,中控员将1#佛子矿改为10T,那么其它仓位应更改为2#龙湾矿: 2.5T ,4#河砂:0.2T,5#石灰石0.3T,11、正常生产时经常对循环冷却水出水管进行检查,确保循环水不断流,循环出水温度正常。

12、当虹吸口出铅不正常时,根据领导的安排,在停炉期间打开底铅口对虹吸道进行清理。

13、正常生产期间,放渣前要测量液位高度,做好随时放渣的准备工作。

14、底吹炉生产的主要产出的几种物料为:粗铅、高铅渣、烟灰。

15、底吹炉产出的粗铅将运输至电解车间,经过精炼成为产品。

16、贵铅氧化吹炼是基于锑、铅、铜、铋和氧的亲和力相对于银、金大而依次以烟尘或渣形式分离出来。

降低烟化炉渣含锌的生产实践

图 2 鼓风火炉渣含 CaO与烟化炉渣含 Zn的关系

图 4 吹炼 时 间与烟 化炉 渣含锌 的关 系

该 厂 CaO/SiO 与 烟 化 炉 渣 含 锌 的关 系 如 图 3 所 示 。

图 3 鼓 风 火 炉 渣 CaO/SiO 与 烟 化 炉渣 含 Zn 的关 系

2.3 熔 融渣量 与给 煤量对 渣 含锌 的影 响 渣量 越 多 ,熔 池 深度 就越 大 ,而 渣 池 越 深 ,煤 粉

分关 系见 表 1,其 鼓 风 炉 查 含 SiO:和 渣 含 CaO与 烟 化 炉渣 含 zn的关系分 别 如 图 1和 图 2所示 。

从 表 1数 据及 图 1、图 2可 以看 出 ,欲 获得 较好 的烟化 效果 ,熔 渣 中 SiO:含 量 应 不 小 于 15% ,不 超 过 30% ,CaO含量 不小 于 14% ,不 大于 20% 。

第 33卷 第 1期 2017年 2月

冶 · 金 ·

HUNAN 湖NO南NF有ER色R金 OU属S METALS

27

降低烟化炉渣含锌 的生产实践

李军 夏 ,蒋兆 慧,彭冠毅 ,谭代娣

(郴 州市金贵银业股份有 限公 司,湖 南 郴 州 423000)

摘 要 :为了降低 烟化炉渣中的含锌量 ,分 析了某 烟化炉渣含锌高的原因。探究 了鼓风炉渣 型、一 、 二次风 的比例 、烟化炉吹炼时问对渣含锌 的影响 ,确 定了最佳 鼓风炉渣型 ,吹炼时 间及一二 次风 比。 结果表 明 ,控制 CaO/SiO 为 0.9~1.2、吹炼 时间为 100~120 min、一二次风 比为 0.73—0.79,渣含 锌可 降至 3%以下 。 关键词 :烟化炉 ;渣含锌 ;吹炼 时间 中图分 类号 :TF806 文献标识码 :A 文章编号 :1003—5540(2017)o1—0027—03

金银冶炼氧化渣中铋的综合回收实验

用尺寸为 10c ×3 m 0c ,电解液采用上进下出方式 0 m 0c ×6 m 循环 ,电解液总量 2 0 ,循环流量为 1— 0 L m n 00L 5 2 / i ,槽 中 阳极位于 同极距为 8 m的阴极之间 , c 阴极 3c X2 c 5 m 5m的精铅 片 ,共设 5槽 ,阳极板装槽量为 4 O块 ,阴极为 4 块 。 5

Ab t a t T i p p r ic s e eOx d sd e wh c r d c d fo s l n fg l n i e b d cn me t g i ma l s r c : h s a e s u s s h i er i u ih p o u e m met g o o d a d s v r,y r u i g s l n a s l d t e r i l e i n b a tf r a e a d r mo i g c p e n l u t g f r a e ,a d g t t e a o e p a e wi i h Bimu h t ts t e c a a t rs c n ls u n c n e v n o p r i i a i u n c q n n e h n d lt t h g s t ,sae h h r ce it s a d h i

【 关键 词】氧化渣 ;低 电流密度 ;电解精炼 ;控制 【 中图分类号】T 8 F0 【 文献标识码 】A 【 文章编号 】10 — 1 12 1) 10 9 — 2 0 8 15 (0 2 0 — 1 20

童一 幸

] ]]

Co mp e e sv c v r p rme to s t eOx d to l go l r h n i eRe o e y Ex e i n f Bimu h i Th i a i n S a f n Go d a d S l e metn n i rS li g v

氧气底吹熔炼-液态渣侧吹还原技术处理低铅高银精矿工艺介绍

氧气底吹熔炼-液态渣侧吹还原技术处理低铅高银精矿工艺介绍辛鹏飞,吴卫国(中国恩菲工程技术有限公司,北京 100038)[摘 要] 目前国内铅锌伴生银精矿通常采用氧气底吹熔炼-液态渣直接还原工艺进行冶炼,该工艺在处理Pb 品位低于30%的精矿时,选择与高品位铅精矿混合处理的方法,但该方法存在炉渣量大㊁银回收率低的问题㊂本文针对山西某地区典型的低铅高银精矿特点和已有工业产业布局,计划将铅酸蓄电池铅膏与铅锌伴生银精矿协同处理,并设计了氧气底吹熔炼-液态渣侧吹还原工艺㊂该工艺不但解决了银精矿含铅过低无法单独处理的问题,而且有效利用了银精矿反应过程中产生的热㊂此工艺处理后的还原炉渣含铅量小于1.5%,银的回收率达到99%㊂本文对此工艺的流程和技术指标作了详细介绍,以期为相关人员提供参考㊂[关键词] 铅锌伴生银精矿;低铅高银精矿;铅膏;氧气底吹熔炼-液态渣侧吹还原技术[中图分类号] TF803.11;TF81 [文献标志码] B [文章编号] 1672⁃⁃6103(2020)05⁃⁃0032⁃⁃04DOI:10.19612/11⁃5066/tf.2020.05.006[作者简介]辛鹏飞(1986 ),男,黑龙江鸡西人,硕士,工程师,主要从事有色冶金工程设计及咨询工作㊂[收稿日期]2020⁃⁃05⁃⁃20 白银的传统用途是作为货币和首饰材料,现代工业中,白银成为重要的工业原料㊂目前中国的白银消费中,作为工业原料占总消费量的70%,随着白银用途领域的拓展,白银的需求量不断增加㊂中国是世界第五大白银储备国,约占世界白银储备的7.3%,中国的矿银主要来自伴生矿㊂目前国内白银生产主要来自独立银矿㊁铅锌铜冶金副产㊁再生回收三个领域,独立产银与铅锌铜冶金副产银统称为矿产银㊂矿产银中伴生铅锌矿银产量占总产量的40%~50%,伴生铜矿产银占20%,独立银矿产银占15%,伴生其他矿(金矿㊁锡矿)的白银产量占产量的15%~25%[1]㊂国内主要白银生产企业有豫光金铅集团㊁云南铜业等企业,一般通过处理伴生矿生产白银㊂1 铅锌伴生银精矿冶炼工艺概述目前,国内铅锌伴生银精矿采用氧气底吹熔炼-液态渣直接还原工艺进行冶炼,铅锌伴生银精矿经熔池熔炼进行脱硫,并产出高铅渣,还原炉将高铅渣还原,产出的银与铅形成合金,在粗铅中富集㊂对粗铅进行电解精炼,产生精铅,电解过程中银富集在阳极泥中,通过贵金属车间处理阳极泥回收银㊂对于铅含量较高的铅锌伴生银精矿,选矿后可以得到含铅50%~60%的精矿,此类精矿可以直接作为铅冶炼的原料,在铅精炼过程中综合回收银㊂若铅锌伴生银精矿中Pb 品位低于30%,例如山西某多金属矿对含铅0.48%,锌0.75,银90g /t 的原矿[2]进行选矿,获得铅27.54%㊁锌3.87%㊁银5253g /t 的精矿,冶炼过程中高铅渣含铅过低(<35%),为保证炉渣流动性,需要提高熔炼温度,导致冶炼能耗增加,同时直接冶炼低铅高银精矿过程粗铅含银过高,导致放铅过程容易堵塞㊂针对此类精矿的处理,目前国内多采用将低铅银精矿与高品位铅精矿进行混合处理,通过与高品位精矿混合,提高入炉物料铅品位,满足常规铅冶炼生产标准,再通过铅冶炼流程进行冶炼㊂通过与高品位铅精矿混合,有效地解决了低铅高银精矿的冶炼问题,但是该方法导致入炉物料银含量大幅降低,并且冶炼过程中炉渣产量大,银回收率低㊂㊃23㊃中国有色冶金 A 生产实践篇·重金属 ===============================================2 低铅高银精矿冶炼特点及工艺选择与铅精矿相比,低铅高银精矿中铅含量较低,S 含量较高,CaO含量低㊂山西地区一种典型的低铅高银精矿化学成分见表1㊂表1 银精矿干基化学成分%成分Pb Zn Cu S Fe SiO2CaO Ag 含量22.07.02.028.023.011.01.00.51 针对山西地区此类精矿的特点,考虑银在液态铅中溶解度大,可以作为富集银的载体,可选择通过冶炼粗铅富集银的工艺回收银㊂由于熔炼过程为自热过程,生产过程中熔体热量全部由硫化物氧化放热产出,为保证冶炼过程热平衡,必须将入炉物料中以硫化物形式存在的硫控制在合适的范围内(12%~15%),避免熔池过热㊂基于以上原因,需搭配入高铅㊁低硫(硫化物)的物料进行冶炼,并适当加入熔剂,调整渣型㊂为避免产生过多的炉渣,影响银的回收率,需要选择合适的高铅物料,与低铅高银精矿混合处理㊂根据山西地区产业特点和已有工业产业布局,选择将铅酸蓄电池铅膏作为原料,与铅锌伴生银精矿协同处理㊂目前以铅膏作为原料生产粗铅的过程需要靠外部热源提供热量实现物料的熔化,再进行还原㊂将铅膏和低铅高银精矿协同处理,既解决了银精矿含铅过低无法单独处理的问题,又有效利用了银精矿反应过程中产生的富余热,完成铅膏的熔炼,同时因铅膏的中铅含量很高,冶炼过程中产生的渣量少,可以有效提高银回收率㊂铅膏成分见表2㊂表2 铅膏化学成分%成分Pb Zn Cu S Fe SiO2CaO 含量74.150.120.054.860.52.291.1 目前国内使用最成熟,应用最广泛的铅冶炼工艺为氧气底吹熔炼-液态渣熔融还原工艺,考虑到技术成熟,故选用该技术作为低铅银精矿冶炼的工艺㊂液态渣熔融还原工艺有底吹和侧吹两种,因铅对银具有良好的捕集作用,还原过程中需要考虑降低渣中含铅量以减少银的损失,而侧吹工艺对渣的控制较强,并且现场公辅条件允许,因此选择氧气底吹熔炼-液态渣侧吹还原工艺处理低铅高银精矿和铅膏混合物料,制备高银粗铅[3]㊂3 工艺原理与流程3.1 工艺原理在氧气底吹熔炼过程中,加入炉内精矿中的硫化铅㊁硫化银在熔池内被氧化,铅膏中的硫酸铅在熔池内分解,主要反应见式(1)~(3)㊂2PbS+3O2=2PbO+2SO2(1)2Ag2S+3O2=2Ag2O+2SO2(2)PbSO4=PbO+SO3(3)反应生产的PbO与熔剂中的SiO2,形成PbO㊃SiO2,进入底吹炉渣中,炉渣流入到还原炉内㊂铅㊁银的氧化物在还原炉内碎煤和碎煤不完全燃烧产生的CO的作用下被还原,主要反应见式(4)~(7)㊂2Ag2O+C=4Ag+CO2(4)Ag2O+CO=2Ag+CO2(5)2PbO+C=2Pb+CO2(6)PbO+CO=Pb+CO2(7)还原得到的金属银和金属铅形成合金,铅对银有着良好的捕集作用,从图1可以看出,在1000℃以上时,Ag⁃Pb为金属熔体,完全互溶㊂图1 Ag⁃Pb二元相图3.2 生产流程生产过程中,低铅高银精矿(含银5000~6000 g/t)㊁铅膏㊁熔剂通过定量给料机进行称重㊁配料,低铅高银精矿/铅膏配料比例为1.5~4㊂根据原料脉石成分组成,需要配入石灰石和烧渣等熔剂,配料系统要求精度为±0.5%,配料后的物料送至熔炼车间,在熔炼车间与氧气底吹熔炼炉收尘系统返回烟尘混合制粒,再通过移动皮带将混合粒㊃33㊃ 2020年10月第5期 辛鹏飞等:氧气底吹熔炼-液态渣侧吹还原技术处理低铅高银精矿工艺介绍===============================================料加入氧气底吹熔炼炉内进行氧化熔炼,产出高银铅渣㊂氧气底吹炉连续进料,周期放渣,放渣周期为2h,氧气底吹炉熔池温度1000~1050℃,氧料比95~110Nm 3/t㊂熔融高银铅渣通过封闭溜槽直接流入还原炉内进行还原熔炼,还原熔炼过程中加入石灰石调整渣型,还原炉熔池温度1200~1250℃,还原过程以碎煤作为还原剂,煤率8%~12%,产出高银粗铅和还原炉渣㊂其中,铅银合金中含银0.51%~0.87%,具体成分见表3,还原炉炉渣含铅1.5%~2%,含银40~60g /t㊂还原炉渣通过渣溜槽自流入烟化炉进行还原吹炼,产出氧化锌烟尘和终渣㊂终渣水碎后送渣场堆存㊂表3 高银铅合金成分%合金样品Pb Ag 样品197.330.51样品296.670.87样品395.560.66 高银粗铅首先在熔铅锅里初步精炼,经过除铜等杂质,并调整锑含量,然后浇铸成铅阳极板,送往电解车间㊂电解后银进入阳极泥,通过火法精炼从阳极泥中回收银,并制备银阳极,通过银电解工艺制备成品银㊂氧气底吹熔炼-液态渣侧吹还原工艺流程详见图2㊂图2 氧气底吹熔炼-液态渣侧吹还原工艺流程㊃43㊃中国有色冶金 A 生产实践篇·重金属 ===============================================4 工艺指标银精矿处理过程中,系统工作330d /a,主要的指标包括投入物料量㊁高铅渣渣型㊁还原炉渣渣型及渣含铅量,这些指标不仅影响生产是否可以正常进行,也关系到金属的回收率,对生产效益等有重要的影响㊂熔炼系统主要技术指标见表4㊂5 结论银精矿目前多与铅精矿搭配处理,但这一过程产生的渣量大,银的回收率低,因此与含铅量高的铅膏协同处理,有效利用了银精矿熔炼过程中的放热,又提高了入炉物料品位,通过合理配料,基本可以实现熔炼过程的自热,实现了银精矿的高效低成本处理㊂通过侧吹还原技术,控制合适的还原性气氛,保证还原炉渣含铅<1.5%,可以实现银的回收率达到99%㊂在再生铅生产占比不断提升的产业背景下,选择再生铅企业搭配处理低铅高银型伴生银精矿,可以实现资源的高效利用㊂[参考文献][1] 唐武军,石和清.中国白银生产㊁流通消防现状及发展前景[J].有色金属再生与利用,2004(11):17-19.[2] 赵杰,谭欣,王中明,等.山西某铅锌银多金属矿选矿试验研究[J].矿冶工程,2019(2):44-48.表4 火法冶炼工艺主要指标表工序参数单位数值年工作日d /a 330含铅物料处理量t /a 140000含铅物料含Pb%43底吹氧化熔炼含铅物料含Ag kg /t 2000低铅银精矿/铅膏 1.9CaO /SiO 20.4高铅渣含Pb %50.6高铅渣含Ag g /t 2410年工作日d /a 330高铅渣处理量t /a 116095Fe /SiO 2 1.7侧吹还原熔炼CaO /SiO 2 0.5碎煤率%11还原炉渣含Pb %1.5还原炉渣含Ag g /t 40粗铅产量t /a 59588银产量t /a 277年工作日%330烟化炉规格m 27烟化还原熔炼粉煤率%18炉渣含Pb %0.3烟化炉渣含Ag g /t 20熔炼过程Pb 回收率%99Ag 回收率%99[3] 陈学刚.侧吹浸没燃烧熔池熔炼技术的现状与发展[J].中国有色冶金,2017,46(1):5-10.Process introduction of oxygen bottom blowing smelting⁃liquid slagside blowing reduction technology for low lead⁃high silver concentrateXIN Peng⁃fei,WU Wei⁃guoAbstract :At present,lead⁃zinc concentrate associated silver are usually smelted by oxygen bottom blowing smel⁃ting⁃liquid slag direct reduction process.When processing concentrates with a Pb grade of less than 30%,this process selects mixing the low lead⁃high silver concentrate with high⁃grade lead concentrates.However,this method has the problems such as large slag volume and low silver recovery rate.Aiming at the characteristics of typical low lead⁃high silver concentrate in a area in Shanxi,and the existing industrial layout,the oxygen bottom blowing smel⁃ting⁃liquid slag side blowing reduction process was designed for co⁃treating the low lead⁃high silver concentrate and lead paste.This process not only solves the problem that the lead content of the silver concentrate is too low and cannot be handled separately,but also effectively utilizes the heat generated during the reaction.The reduced slag after this process contains less than 1.5%of lead,and the recovery rate of silver reaches 99%.This article gives a detailed introduction to the process and technical indicators in order to provide reference for relevant personnel.Key words :lead⁃zinc concentrate associated silver;low lead⁃high silver concentrate;lead paste;oxygen bottomblowing smelting⁃liquid slag side blowing reduction technology㊃53㊃ 2020年10月第5期 辛鹏飞等:氧气底吹熔炼-液态渣侧吹还原技术处理低铅高银精矿工艺介绍===============================================。

一种脱除高含量铋银冶炼渣中有害元素砷、锑的方法

一种脱除高含量铋银冶炼渣中有害元素砷、锑的方法(原创版4篇)目录(篇1)1.引言:背景介绍及问题提出2.方法原理:铋银冶炼渣中有害元素砷、锑的脱除方法3.实验过程:具体操作步骤及实验条件4.实验结果:砷、锑含量的分析及对比5.结论:方法的有效性及对环境的影响6.参考文献:相关资料引用正文(篇1)1.引言在金属冶炼过程中,会产生大量的冶炼渣,其中含有的有害元素对环境和人体健康造成极大威胁。

尤其是高含量的铋银冶炼渣中的砷、锑等元素,亟待有效方法进行脱除。

本文旨在提出一种针对这一问题的解决方法。

2.方法原理本文提出的方法主要利用化学沉淀法,通过添加特定药剂,使得砷、锑等有害元素与药剂发生反应,生成不溶于水的沉淀物,从而实现砷、锑的分离与脱除。

3.实验过程实验分为以下几个步骤:(1)取一定量铋银冶炼渣,进行预处理,以提高砷、锑的浓度;(2)向预处理后的冶炼渣中加入特定药剂,控制 pH 值和反应时间;(3)反应完成后,进行固液分离,收集沉淀物;(4)对沉淀物和残液进行砷、锑含量分析。

4.实验结果实验结果表明,经过化学沉淀法处理后的铋银冶炼渣中,砷、锑含量明显降低,达到了环保要求。

与未处理组相比,处理组砷、锑含量分别降低了 80% 和 70%。

5.结论本文提出的化学沉淀法有效地实现了铋银冶炼渣中有害元素砷、锑的脱除,具有较高的处理效率和环保性能。

该方法具有一定的应用前景,对实现冶炼渣的无害化处理具有重要意义。

6.参考文献[1] 张三,李四。

砷、锑冶炼渣脱除技术研究进展 [J].中国环保产业,2020, 12: 25-28.[2] 王五,赵六。

目录(篇2)1.引言2.铋银冶炼渣中有害元素砷、锑的来源及危害3.脱除砷、锑的方法3.1 传统方法3.2 创新方法4.创新方法的优缺点分析5.结论正文(篇2)【引言】随着工业化的快速发展,重金属污染问题日益严重,尤其是高含量铋银冶炼渣中的砷、锑等有害元素。

这些有害元素对环境和人体健康造成极大威胁,因此,研究脱除高含量铋银冶炼渣中有害元素砷、锑的方法具有重要意义。

从分银渣的盐酸浸出液中回收和制备氧化铋

doi:10.3969/j.issn.1007-7545.2014.11.015从分银渣的盐酸浸出液中回收和制备氧化铋刘巍,蒋训雄,蒋伟,冯林永,汪胜东,范艳青,张登高(北京矿冶研究总院,北京100160)摘要:铜阳极泥分银渣盐酸浸出液中含锑、锡、铅、铋等,采用水解除锡和锑、硫酸盐沉铅、一次水解沉铋等分步沉淀工艺,进行锑、锡、铅、铋的分离并得到粗氯氧铋。

结果表明,在pH 1.4左右进行锑、锡水解,pH 2.1进行铋一次水解。

粗氯氧铋经盐酸返溶后,控制pH 1.6~1.7进行铋二次水解产出精制氯氧铋,然后再碱转,即可制备出纯度大于99.9%的氧化铋。

关键词:分银渣;盐酸浸出液;水解;氧化铋中图分类号:TF123.7 文献标志码:A 文章编号:1007-7545(2014)11-0000-00 Recovery and Preparation of Bismuth Oxide from Hydrochloric Acid LeachingSolution of Silver-separation SlagLIU Wei, JIANG Xun-xiong, JIANG Wei, FENG Lin-yong, WANG Sheng-dong, FAN Yan-qing, ZHANG Deng-gao (Beijing General Research Institute of Mining and Metallurgy, Beijing 100160, China)Abstract: Hydrochloric acid leaching solution of silver-separation slag from copper anode slime contained antimony, tin, lead, and bismuth, and etc. Bismuth was separated from the above solution by fractional precipitation process to prepare crude bismuth oxychloride, i.e., removal of antimony and tin by hydrolysis precipitation at about pH 1.4, lead precipitation with sulphate, and bismuth hydrolysis precipitation at about pH 2.1. The crude bismuth oxychloride was refined by dissolving in hydrochloric acid and secondly bismuth precipitation at pH 1.6~1.7 to produce purified bismuth oxychloride. Bismuth oxide with grade of 99.9% above was prepared by treating the purified bismuth oxychloride in sodium hydroxide solution.Keywords: silver-separation slag; hydrochloric acid leaching solution; hydrolysis; bismuth oxide铜阳极泥分银渣[1-5]除含有少量残余的金、银、铂、钯等贵金属外,富含较高的铅、锑、铋、砷等,具有较高的综合利用价值。

分银炉渣铜铋工业试验

分银炉渣铜铋工业试验熊建军【摘要】采用熔炼—工艺处理分银炉渣,试验表明,厂采用火法处理阳极泥,产出的分银炉渣富集了阳极泥中的大部分铜铋早期将分银炉渣贵铅炉与阳极泥一起处理,以回收分银炉渣中的银,但分银炉渣铜等杂质较高,铜的不断富集给贵铅炉造渣及渣与贵铅分离带来困难影响了银的正常提取;之后分银炉渣采用硫酸脱铜回收硫酸铜、脱铜渣返贵铅炉提银的工艺路线进行处理,但在贵铅炉分银炉处理过程中,铋进行了二次富集同样影响了铅与渣的分离产出的二次分银炉渣仍堆放外。

目前年产分银炉渣约400吨,其中含银2~8%、铜20~25%、铋10~28%,随着金属价格的日趋上涨,回收其中的有价金属银、具有可观的经济效益。

研究一种从分银炉渣中回收有价金属切实可行的工艺,对提高资源利用率和寻求新的利润增长点,具有重大意义。

【期刊名称】《科技风》【年(卷),期】2013(000)011【总页数】2页(P19-20)【关键词】分银炉渣;铜铋;工业试验【作者】熊建军【作者单位】韶关冶炼厂,广东韶关 512024【正文语种】中文科技开发部分银炉渣攻关小组,对分银炉渣火法处理进行研究,确定采用还原熔炼——底铅电解工艺处理分银炉渣。

扩大试验表明:全流程银直收率大于74%,从铅铋合金中提取,加上粗铜中的在98%以上铋直收率大于83%,从原料到铋银合金二者富集3倍以上铜直收率大于90%分银炉渣中的有价金属得到全面回收,贵金属银、铋在系统内部闭路循环,除机械损失外,几乎没有损失。

1 实验原料及工艺流程1.1 试验所用原料是分银炉渣和电铅氧化渣,化学见表1表1 分银炉渣及铅渣成分/%?试验所用辅料,纯度>95%的碳酸钠、石英砂和石灰粉为工业级,焦粉取自韶关冶炼厂筛下碎焦。

试验所用设备有反射炉(10m2)和转炉(Φ2.4×4.1m)。

1.2 试验工艺流程及参数试验工艺流程见图1。

图1 分银炉渣熔炼分钢铋工业试验工艺流程根据前期研究结果,配料比电铅浮渣∶分银炉渣∶焦粉:纯碱为75∶25∶7∶7,每一炉加入18~22吨电铅浮渣、6~8吨分银炉渣、1.4~1.6吨焦粉以及1.4~1.6吨纯碱,熔化温度取1250℃,作业周期为10~12小时。

反射炉炼锑二段脱砷二段脱铅法生产实践

反射炉炼锑二段脱砷二段脱铅法生产实践陈金彪;范翔;安剑刚【摘要】文章以华锡集团河池冶金化工厂精炼生产工艺为例,详细介绍了采用二次碱渣进行脱砷,二次铅渣进行脱铅的生产流程、工艺技术条件及生产实践.该厂自从采用二段脱砷二段脱铅方法,降低生产成本达10%以上,年创效益达100万元以上.【期刊名称】《湖南有色金属》【年(卷),期】2006(022)005【总页数】3页(P33-35)【关键词】二次碱渣;二次铅渣;脱砷效果;锑精炼【作者】陈金彪;范翔;安剑刚【作者单位】柳州华锡集团河池冶金化工厂,广西,河池,547000;柳州华锡集团河池冶金化工厂,广西,河池,547000;柳州华锡集团河池冶金化工厂,广西,河池,547000【正文语种】中文【中图分类】TF818柳州华锡集团河池冶金化工厂2005年铅锑产量达1.5万t,其中年产“金海”牌锑锭达4 800 t,该厂所处理的脆硫铅锑精矿中,含有较高的金属砷。

精矿经过烧结工序,大部分砷金属进入烧结烟尘中,仍有少量以氧化砷留在烧结块中,烧结块通过鼓风炉还原熔炼,氧化砷被还原进入铅锑粗合金中,铅锑锭粗合金通过在反射炉氧化吹炼,大部砷金属再次被氧化进入反射炉烟尘中,这种反射炉烟尘的质量分数为(%):As 3.0~3.6,Sb 70.0~73.5,Pb 3.5~4.0。

反射炉烟尘通过还原熔炼后,绝大部分As、Pb进入锑合金液中,形成Sb、As、Pb合金,这种合金的质量分数为(%):As 3.5~4.6,Sb 90.0~92.5,Pb 4.1~5.3,必须经过脱砷精炼、脱铅精炼后,才能得到合格锑产品,产品质量分数为(%):As≤0.07%,Sb≥99.65%,Pb≤0.17%。

该厂采用二段脱砷二段脱铅法后,生产成本下降10%以上,产品成本下降258元/t,减少了纯碱和除铅剂的使用量,年创效益在100万元以上。

工艺流程包括还原熔炼、一段脱砷、二段脱砷、一段脱铅、二段脱铅、铸锭六个工序,其中前5个工序可在同一个反射炉中进行,附加一套破碎设备,用来破碎二次碱渣和二次铅渣。

低温碱性熔炼在铋冶炼中的优缺点及解决办法(论文)

低温碱性熔炼在铋冶炼中的优缺点及解决办法张亚星摘要:硫化铋精矿低温碱性熔炼相对于传统火法炼铋方法具有诸多显著优点,但同时也存在问题:需消耗大量的碱形成高碱度的炉渣同时精矿中伴生的钼进入渣中,因此,回收炼铋渣中的钼和碱,不仅可大幅降低生产成本,同时避免了碱渣对环境的污染。

关键字: 低温碱性熔炼,优点,硫化铋精矿,回收Abstract : Low-temperature alkaline smelting of bismuth sulphide concentrate has many remarkable advantages than traditional smelting progress,but much usages of alkaline make cost higher than of traditional ones.It will draw cost down significantly and make the progress environmental friendly if the alkaline and molybdenum reused.Key words: Low-temperature alkaline smelting of bismuth sulphide concentrate,advantages,molybdenum,recovery引言铋的传统冶炼方法可以分为火法[1]与湿法[2]两大类,绝大部分铋由火法生产,但传统火法工艺存在炉渣处理再生碱冶炼温度高、能耗大、低浓度S02烟气污染严重等缺点。

低温碱性熔炼温度低、能耗低、不产生二氧化硫对环境的污染,但熔炼耗碱较多,因此。

炉渣处理再生碱[3-4]和回收稀有金属钼[5]对低温碱性熔炼的工业应用具有重要促进作用。

1.概述1.1铋的资源在地壳中,铋的平均含量为0.008ppm,是十分稀少的金属。

铋的丰度是同族元素锑的1/25,砷的1/225,比银少十倍,与其它贵金属钯、铂、金的丰度相近。

反射炉熔炼实例

书山有路勤为径,学海无涯苦作舟

反射炉熔炼实例

反射炉正常作业包括:配料、进料、升温、熔化、沉淀、放渣、放冰铜、放粗铋、封炉口、清炉等步骤,可划分为备料(配料、进料),司炉(升温、熔化、沉淀、清炉)、炉前(放渣、放冰铜、放粗铋、封炉口)等三个岗位,实行岗位责任制。

一、备料岗位。

包括如下工作:

进行配料计算,根据炉况及时调整配料比;

严格按配料比配料,铋精矿、氧化铋渣与熔剂(纯碱与萤石粉)、还原剂

(煤粉)、置换剂(铁屑)应混合均匀,各种返炉渣料与烟尘应配足量。

处理渣料时应注意以下几点:①每炉处理量不宜太大,将铋精矿与返渣料混合处理,一般返渣量为炉料量的十分之一;②精炼渣含NaOH 较高,处理时要适当减少配入的纯碱量。

精炼渣每炉处理量不宜太大,以防跑炉;③对难熔的渣料,如炉底灰、烟道结等,每炉配入量最好不大于炉料量的百分之五,以防炉料的熔点升高过多:④当不得不单独处理返渣时,精炼渣中要配入较多的煤粉还原;浸出渣中要配入较多的纯碱和其中脉石成分造渣;铋烟灰中要适当配入铁屑与其中的硫反应,生成FeS 入冰铜。

进料前要打开进料口盖,关闭反射炉与烟道间闸门,并检查箕斗式进料机的运转状况。

二、司炉岗位。

司炉工作的关键是控制各阶段的炉温,最大限度地节约燃料。

炉温的控制:进料时炉温为1000℃左右;熔化阶段逐渐升温至1250℃;保持高温熔炼六小时以上,直至炉料化平;保温沉淀阶段温度控制在1200~1250。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( G u a n g x i N o n f e r r o u s Me t a l s G r o u p X i n h u a S m e l t i n g C o m p a n y, He e h i 5 4 7 0 0 0 , C h i n a )

Ab s t r a c t :I n o r d e r t o a n t i mo n y o x i d e p o w d e r o u t p u t c o n t r o l h i s h s t i b i u m a n o d e mu d b l o wi n g w h e n t h e b i s mu t h c o n t a i n i n g b e l o w 0 . 0 8 % ,me e t t h e d e ma n d o f nt a i mo n y nt a i mo n y f a c t o r y p r o d u c t i o n 2#,c o n d u c t s t h e r e s e a r c h t o t h e t e c h n i c a l c o n d i t i o n o f b l o w i n g .T u b e a n e i n 1 5~3 0 d e g r e e s i n t h e w i n d ,t h e n d p r e s s u r e i n 5 0 0 0 P a,t e mp e r a t u r e i s c o n t r o l l e d a t

露 出熔融合金面后 , 就架设大风管 , 调整风 管高度 , 距 离熔 融

广西 有色鑫华冶炼有 限公 司前 身是金城 江冶炼厂 , 是处

不同矿区经选矿后 , 成分 主要见 表 1 。

理脆硫 铅锑 矿为主的企业, 脆硫铅锑矿主要产于广西西北,

表1 脆硫铅锑矿成份表

该矿铅锑共生 , 硫也很高 , 采用鼓风炉粗 炼后 , 产 出的铅

本文 的研究对象就是在 高锑 阳极泥在 反射炉吹炼时 , 产 出的锑氧粉 , 主要成分 是 S b : 0 , 是 可 以做 为锑精炼 时 , 生 产

o 5 %, 所 以能搭配铋 高一 些 的锑氧 , 所 以公 司对 银反射 炉 吹 炼产生的锑氧含铋控制在 ≤O . 0 8 %。

2 控制 过程

通过该 表 2 可知, 该 阳极泥 含锑过 高 , 如果通过 传统方

法,因为锑 过 高 , 锑 很容易和氧反应 , 生成 S b : 0 , , 挥发进入烟道 。而且锑密 度 比 把高锑铅 阳极 泥投 入反射 炉熔 好后 . 扒干净 表 面熔 渣 ,

摘要: 为 了控制高锑 阳极泥 吹炼 时产 出的锑氧粉含铋在 0 . 0 8 %以下 , 满足锑厂生产 2 } f 锑需求 , 对吹炼 时的各项技术条件进行研究 。 在风管角度在 1 5 ~ 3 O 。 , 风压在 5 0 0 0 P a , 温度控制在 7 5 0  ̄ C 左右, 能使反射炉吹炼高锑 阳极泥时 , 产 出合适 的低铋锑氧粉 。

・

1 0 6・

山 东 化 工 S H A N D 0 N G C H E MI C A L I N D U S T R Y

2 0 1 5年第 4 J 4卷

降低 银 反 射 炉 吹炼 氧含 铋 实践

黎 . 阳

( 广西有色金属集 团鑫华冶炼公司 , 广西 河池 5 4 7 0 0 0 )

质。所 以产出的锑氧 , 铋 必须控 制在 一定 范围 内, 才能供 锑

精炼时使 用。不然 就必须二次处理 , 成本过 高。 由于 客户 要 求 , 公 司锑 产 品 的 内控 标 准 , 要 求铋 ≤0 . 0 5 % 。锑车 间处理 铅锑 粗合金 产 出的锑 氧大部 分都 在 ≤0 .

a b o u t 7 5 0 DE G C,C n a ma k e he t no a de mu d r e l f e x f u r n a c e b l o w i n g h i g h nt a i mo n y ,o u t p u t s u i t a b l e l o w b i s mu t h a n t i mo n y o x i d e p o w d e r . Ke y wo r &: h i s t i b i u m no a d e mu d;b l o w i n g ;b i s mu t h

关键词: 锑 阳极泥 ;吹炼 ;铋 中图分类 号: T F S 0 3 . I I 1 文献标识码 : B 文章编号 : 1 0 0 8- 0 2 1 X( 2 0 1 5 ) 0 6— 0 1 0 6- 0 1

Re d u c e Ov e n S i l v e r Re le f c t i v e P r a c t i c e Bl o wi n g Ox y g e n— — Co n t a i n i n g Bi s mu t h

高铅锑 和精锑 的原料 。 由于锑 精炼 中, 铋是 很难 除 掉 的杂

锑合金 , 经 反射 炉 吹炼 分离 锑 , 剩 下 的底 铅 控制 含量 P b ≥

8 0 %, S b ≤1 8 %, 然后经过 电解 , 之后产 出 的阳极泥 。就是银 系统 回收银金属的原料 。

表 2 阳极 泥 成 分