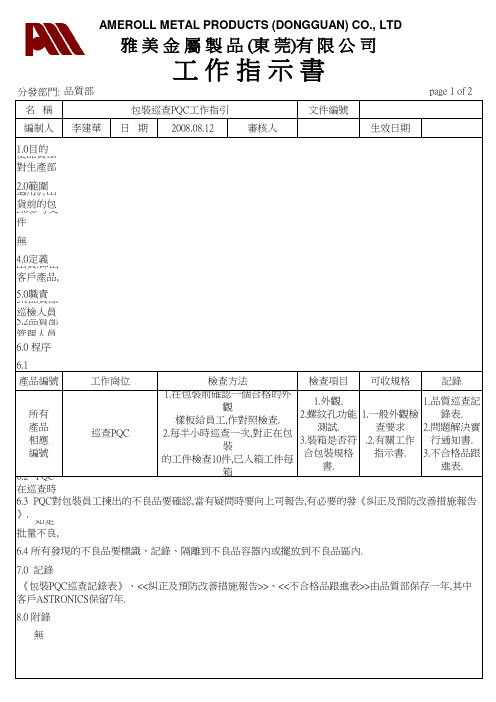

PQC检查工作指示

包装巡查PQC工作指引

箱

1.外觀.

1.品質巡查記

2.螺紋孔功能 1.一般外觀檢 錄表.

測試.

查要求 2.問題解決實

3.裝箱是否符 .2.有關工作 行通知書.

合包裝規格 指示書. 3.不合格品跟

書.

進表.

在巡查時

6.3 PQC對包裝員工揀出的不良品要確認,當有疑問時要向上司報告,有必要的發《糾正及預防改善措施報告

》. 如是

批量不良,

6.4 所有發現的不良品要標識、記錄、隔離到不良品容器內或擺放到不良品區內.

7.0 記錄

《包裝PQC巡查記錄表》、<<糾正及預防改善措施報告>>、<<不合格品跟進表>>由品質部保存一年,其中 客戶ASTRONICS保留7年.

8.0 附錄

無

2適.0用範於圍出 貨3.0前參的考包文 件

無

4出.0貨定:義即出 客戶產品,

55..10品職質責部 巡檢人員 5.2品質部 管理人員 6.0 程序

6.1

產品編號

工作崗位

檢查方法

檢查項目 可收規格

記錄

所有

1.在包裝前確認一個合格的外 觀

樣板給員工,作對照檢查. 2.每半小時巡查一次,對正在包

AMEROLL METAL PRODUCTS (DONGGUAN) CO., LTD

雅 美 金 屬 製 品 (東 莞)有 限 公 司

工作指示書

分發部門: 品質部 名稱 編制人 李建華

包裝巡查PQC工作指引 日 期 2008.08.12

審核人

文件編號

page 1 of 2 生效日期

1使.0品目質的部 對生產部

关于品质检验作业流程的规定-PQC

发得快品质检验作业流程指引(PQC)1.目的:合理规范QC部品质检验作业流程,确保对产品的各阶段品质状态进行有效检验与判定,确保产品质量符合客户要求。

2.范围:发得快包装制品有限公司工程打样检验、产品首检、制程巡检等制程品质控制环节。

3.职责:3.1.PQC负责大货生产前的样品及首件检验与生产过程中的品质控制。

3.2 对工程打样的样品检验完成时,要出具样品检验报告,并配合工程完成样品承认书。

3.3 大货生产前要完成首件检验并出具首件检验报告。

3.4 制程中采用不定时巡检,有针对性地对关键工序质量控制点及在制品的关键特性进行巡检,确保在制品符合产品的相关要求,并保持完整的PQC巡检报告。

4.作业流程规定4.1.工程打样检验作业4.1.1. 工程接获跟单/业务通知,按客户要求备料、取料及进行手工制作,打样完成时,通知品检PQC验样。

4.1.2. PQC接获工程通知后,应对完成的样品严格按对应客户品质要求及检验标准进行检验,核对客供资料包括图纸、客供样品实物以及订单等,并出具检验结果。

4.1.3 样品承认书之样品检验报告由检验员签名并呈交品质经理签名确认。

方可随工程打样(注意:有部分客户要求一份样品对应一份检验报告,如打样有5PCS就应有对应的5份样品检验报告)送交客户审批。

4.1.4 经客户批核的样品,如有回转发得快公司使用的,应在使用完后归入样品架放置保留,以利下次同类型产品之生产参照。

4.2 首件检验作业4.2.1.每单大货生产前,必须进行首件检验.4.2.2.首件之定义:生产大货前之第一个在制品或制成品;生产大货前之批量试产之第一在制品或制成品.用于确定试产效果,及大货生产过程的样办参照作用.4.2.3.首件之制作一般情况由生产线组长完成,特殊情况下交由生产经理完成。

当首件制作完成时,生产线应通知巡检PQC到场检验是否合格,未经检验合格的首件不得用于大货生产的参照样办。

未经首件检验环节,不得进行大货生产。

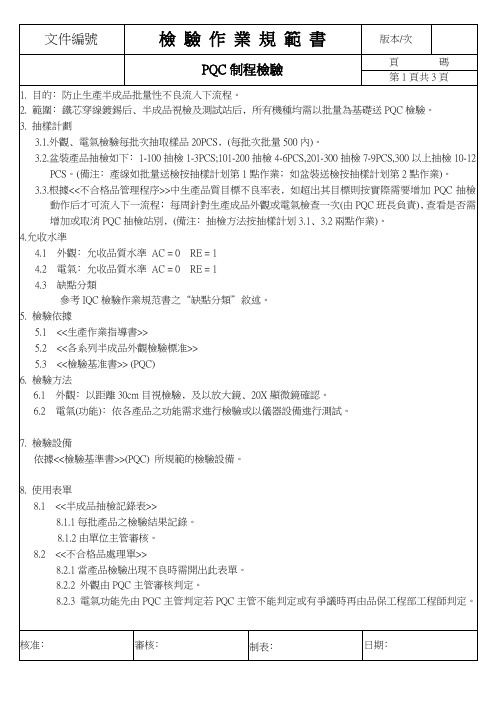

PQC制程检验作业规范书

PCS。(備注﹕產線如批量送檢按抽樣計划第 1 點作業﹔如盆裝送檢按抽樣計划第 2 點作業)。

3.3.根據<<不合格品管理程序>>中生產品質目標不良率表﹐如超出其目標則按實際需要增加 PQC 抽檢 動作后才可流入下一流程﹔每周針對生產成品外觀或電氣檢查一次(由 PQC 班長負責)﹐查看是否需

增加或取消 PQC 抽檢站別﹐(備注﹕抽檢方法按抽樣計划 3.1﹑3.2 兩點作業)。

6. 檢驗方法 6.1 外觀﹕以距離 30cm 目視檢驗﹐及以放大鏡﹑20X 顯微鏡確認。

6.2 電氣(功能)﹕依各產品之功能需求進行檢驗或以儀器設備進行測試。

7. 檢驗設備 依據<<檢驗基準書>>(PQC) 所規範的檢驗設備。

8. 使用表單 8.1 <<半成品抽檢記錄表>> 8.1.1 每批產品之檢驗結果記錄。 8.1.2 由單位主管審核。 8.2 <<不合格品處理單>> 8.2.1 當產品檢驗出現不良時需開出此表單。 8.2.2 外觀由 PQC 主管審核判定。 8.2.3 電氣師判定。

核准﹕

審核﹕

制表﹕

日期﹕

文件編號

責任者 生產資材部 品保工程部 品保工程部 生產資材部 品保工程部

檢驗作業規範書

PQC 制程檢驗

流

程

圖

版本/次

頁

碼

第 3 頁共 3 頁

相關表單

生產流程

OK PQC 抽檢

NG

主管判定

<<半成品抽檢記錄表>> <<不合格品處理單>>

產線返工/報廢

<<品質異常改善追蹤單>>

IQC、PQC、OQA工作流程与工作要求

品质部

• 1、IQC,PQC,OQA的定义及作用 • 2、IQC,PQC,OQA工作职责及内容 • 3、检验工作要求

IQC定义

• IQC:英文全称为:Incoming Quality Control,意思为来料质量控制。IQC的工作 方向是从被动检验转变到主动控制,将质 量控制前移,把质量问题发现在最前端, 减少质量成本,达到有效控制,并协助供 应商提高内部质量控制水平。IQC不仅影响 到公司最终产品的品质,还影响到各种直 接或间接成本

IQC工作内容

1、进料检验又称验收检验,是控制不让不良物料进 入物料仓库的控制点,也是评鉴供料厂商主要的资 讯来源。 2、所进物料,因供料厂商的品质信赖度及物料的数 量、单价、体积等,加以规划为全检、抽检、免检 。 a、全检:数量少,单价高; b、抽检:数量多,或经常性的物料;

c、免检:数量多,单价低或一般性补助或经认证为 免检厂商或局限性的物料; 3、检验项目 (1) 外观检验; (2) 尺寸、结构特性检验; (3) 电气特性检验; (4) 化学特料检验; (5) 物理特性检验; (6) 机械特性检验;

(3)破坏性检验。

PQC岗位职责

• 1、根据每天生产,严格按照检验标准来检查生产首件、 巡检产品;

• 2、将检查后的首件品盖上合格的印章,并摆放在相应的 位置;

• 3、不合格情况出现时,应立即通知相关人员改善,避免 造成批量性的不良品;

• 4、对品质不稳定的产品要进行跟踪、有问题时应及时汇 报上级或相关人员,并找出解决方法,及时解决问题;

• 6.新产品、新员工是否重点巡查,特采、代用、试产、让 步放行的必须重点稽核、记录情况及结果反馈

4、检验方法 (1)外观检验:一般用目视、手感、限度样本。 (2)尺寸检验:如游标、分厘卡、投影仪、高度规及三次 元。 (3)结构特性检验:如拉力计、扭力计。 (4)特性检验:使用检测仪器或设备。 5、抽样检验 5.1 抽样计划 5.2 品质特性: 分一般特性与特殊特性。 一般特性:如外观特性。 (1)检验工作容易;如外观特性,生产品质有直接重要影 响。 (2)品质特性变异太高。

5PQC检验操作指导书

编号

版本

A

日期

2023.2.18

制定

审核

批准

一、适用范围:公司装配PQC检验。

二、目的:规范装配PQC作业流程,早期预防批量性的异常。三、详细流程如下:

序号

工序流程

操作照《客户需求信息表》、BoM表、设变单、留样、《成品检验规范》、内部联络单、色样以及相关的标准对生产首样进行首件检验;

c.不良品责任单位是否正确(打标产品:划伤、打标不良退打标,来料不良退电镀Γ;多道工序加工的零件:按责任退给供应商);

d.核对无误后,在《退料单》上签字确认。

10

产线返工方案确认

PQC抽检不良需产线返工的,返工流程按技术提供的方案。PQC将返工的结果填写于《成品检验报告》上。

a.检查牙管是否旋到底,钢套不能往下掉

b.锁住后牙管不能倒转;

C.注意是否会划伤。

塞芯子

a.芯子至少2个台阶塞到内管里,不能全部塞进.

装喇叭接头和螺母

a.两端外牙要朝外,六角螺母装在打字套子端;

尺寸检验

a.按成品检验各项尺寸是否符合标准要求;

b.螺纹要求通规通,止规符合标准要求,螺纹小径需要符合要求;

1.5密封测试:70度热水,动压至0.5MPa,保持5分钟。

1.6低压测试:动压水压0.DIPa,转动缠绕接头,不可产生可见的渗漏。

2

首件不合格处理

反馈产线班长,追溯产线的不合格品并要求产线进行隔离标识,避免混料。按《不合格品控制程序》执行。

3

巡检

检验外观

a.巡查物料是否混料;

b.查看产线检验人员操作方式是否存在碰划伤问题;

C.接头与螺母的尺寸深度要注意管控,不可超出标准要求;

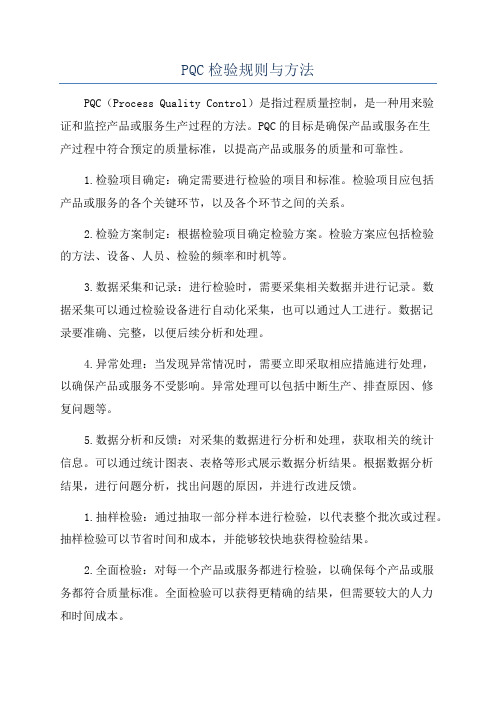

PQC检验规则与方法

PQC检验规则与方法PQC(Process Quality Control)是指过程质量控制,是一种用来验证和监控产品或服务生产过程的方法。

PQC的目标是确保产品或服务在生产过程中符合预定的质量标准,以提高产品或服务的质量和可靠性。

1.检验项目确定:确定需要进行检验的项目和标准。

检验项目应包括产品或服务的各个关键环节,以及各个环节之间的关系。

2.检验方案制定:根据检验项目确定检验方案。

检验方案应包括检验的方法、设备、人员、检验的频率和时机等。

3.数据采集和记录:进行检验时,需要采集相关数据并进行记录。

数据采集可以通过检验设备进行自动化采集,也可以通过人工进行。

数据记录要准确、完整,以便后续分析和处理。

4.异常处理:当发现异常情况时,需要立即采取相应措施进行处理,以确保产品或服务不受影响。

异常处理可以包括中断生产、排查原因、修复问题等。

5.数据分析和反馈:对采集的数据进行分析和处理,获取相关的统计信息。

可以通过统计图表、表格等形式展示数据分析结果。

根据数据分析结果,进行问题分析,找出问题的原因,并进行改进反馈。

1.抽样检验:通过抽取一部分样本进行检验,以代表整个批次或过程。

抽样检验可以节省时间和成本,并能够较快地获得检验结果。

2.全面检验:对每一个产品或服务都进行检验,以确保每个产品或服务都符合质量标准。

全面检验可以获得更精确的结果,但需要较大的人力和时间成本。

3.在线检验:在产品或服务生产的过程中,通过检测仪器或传感器对关键参数进行实时监测和检测。

在线检验可以及时发现异常情况,并立即采取措施进行处理。

4.离线检验:将已生产完成的产品或服务抽样检验,通过实验室或检验设备进行检验。

离线检验可以对产品或服务进行全面的检验,但需要较长的时间。

PQC检验规则与方法在现代生产中得到广泛应用,不仅可以用来监控产品或服务的质量,还可以用来改进生产过程,提高生产效率和降低成本。

通过合理的检验规则和方法,可以追踪和控制生产过程中的各个环节,确保产品或服务的质量达到预期目标。

过程质量PQC工作指引

3.3 仪器管理

检测仪器管理工作流程图

PQC 质检员

PQC 工程师

FQC 工程师

质监部

使用登记

仪器使用

异常或报警

转化 作业指导书

校准/点检

使用和维护 指南

是否

是

异常

否

确认

异常

点校记录

确认 异常

可以处理 点校处理

不能处理

维护保养

内校/外校

是

修理

3.3.1 各工程师负责本段检验仪器的日常管理与维护; 3.3.2 各工程师每班开班对检测仪器进行校准、点检,并做好记录,若有异常及时通知 FQC 工程

文件名称 文件编号

PQC 工作指引

版本 A0

文件密级 页码

文件状态 3/8

2) 确认本岗位检测仪器已点检,检测记录表、QC 印章等工具完备;

3.2 人员管理

3.2.1 工程师负责本段质检员的工作安排和日常管理;

3.2.2 工程师负责本段质检员的工作、纪律、出勤、6S 考核;

3.2.3 各工程师前月提前安排下月质检员排班计划并上报品质经理处;

文件名称 文件编号

PQC 工作指引

Hale Waihona Puke 版本 A0修改章节 新版

版本 A0

文件密级 页码

文件状态 1/8

制订人/修改人 文淞毅

PQC检验作业规范

ISO9001

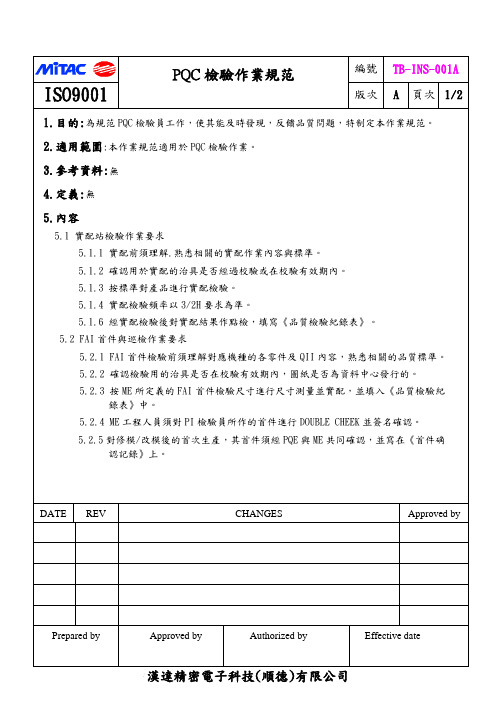

2.適用範圍:本作業規范適用於 PQC 檢驗作業。 3.參考資料:無 4.定義:無 5.內容

5.1 實配站檢驗作業要求 5.1.1 實配前須理解.熟悉相關的實配作業內容與標準。 5.1.2 確認用於實配的治具是否經過校驗或在校驗有效期內。 5.1.3 按標準對產品進行實配檢驗。 5.1.4 實配檢驗頻率以 3/2H 要求為準。

6. 附件

6.1 《制程檢驗報告》(TB-FLO-03A) 6.2 《首件檢驗記錄》(TB-FLO-02A) 6.3 《品質問題反映速報》(QA-INS-03A)

7. 記錄保存

7.1 《制程檢驗報告》-----三個月 7.2 《首件檢驗記錄》-----三個月 7.3 《品質問題反映速報》-----六個月

1.目的:為規范 PQC 檢驗員工作,使其能及時發現,反饋品質問題,特制定本作業規范。

5.1.6 經實配檢驗後對實配結果作點檢,填寫《品質檢驗紀錄表》。 5.2 FAI 首件與巡檢作業要求 5.2.1 FAI 首件檢驗前須理解對應機種的各零件及 QII 內容,熟悉相關的品質標準。 5.2.2 確認檢驗用的治具是否在校驗有效期內,圖紙是否為資料中心發行的。 5.2.3 按 ME 所定義的 FAI 首件檢驗尺寸進行尺寸測量並實配,並填入《品質檢驗紀 錄表》中。 5.2.4 ME 工程人員須對 PI 檢驗員所作的首件進行 DOUBLE CHEEK 並簽名確認。 5.2.5 對修模/改模後的首次生產,其首件須經 PQE 與 ME 共同確認,並寫在《首件 确認記錄》上。 DATE REV CHANGES Approved by

漢達精密電子科技(順德)有限公司

Prepared by

Approved by

Authorized by

PCB工厂PQC检板岗位标准操作图

养 成 习 惯,形 成 素 养

制定: 审核: 批准:

PQC检板-放板

要点1:双手持板边插入左边 钢架;

要点2:按顺序由远到近依次 插入,防止板与板间碰撞擦 花。

养 成 习 惯,形 成 素 养

制定: 审核: 批准:

PQC检板-钢架放板

操作1:板高于钢架面时,不 可再放第二架板,防止钢架 受力把板压弯曲和碰撞板面 擦花,图为OK;

操作2:NG。

养 成 习 惯,形 成 素 养

制定: 审核: 批准:

PQC检板-钢架插板

操作1:板插架时注意调整合 适的槽位,不可强行弯曲插 架,图为OK;

操作2:如板有较严重的弯曲 现象,插架时应间隔槽位插 放,防止板面擦花,图为NG。

操作2:NG。

养 成 习 惯,形 成 素 养

制定: 审核: 批准:

PQC检板-钢架放板

操作1:严禁在地面推/拖板, 所有板必须放在踏板上,图 为OK;

操作2:NG。

养 成 习 惯,形 成 素 养

制定: 审核: 批准:

PQC检板-钢架放板

操作:一个钢架只允许放一 个型号的板,如检首板员工 需放多个型号的板时,必须 要写上小票,防止混板。

养 成 习 惯,形 成 素 养

制定: 审核: 批准:

PQC检板-返洗区放板

操作1:需要返洗的问题板经 技工以上确认后,在不良处 画上坐标并写上个人代码, 用胶片将板隔开,放在指定 的标识区域内,(注意:油 性笔不可画到单元图形内) 图为OK;

操作2:NG。

养 成 习 惯,形 成 素 养

制定: 审核: 批准:

PQC检板-取板

操作1:取板时应戴干净的手 套,双手轻拿板边从右边钢 架抽取;

操作2:取板时应从近到远依 次按顺序取板,防止板与板 间碰撞擦花,如图OK;

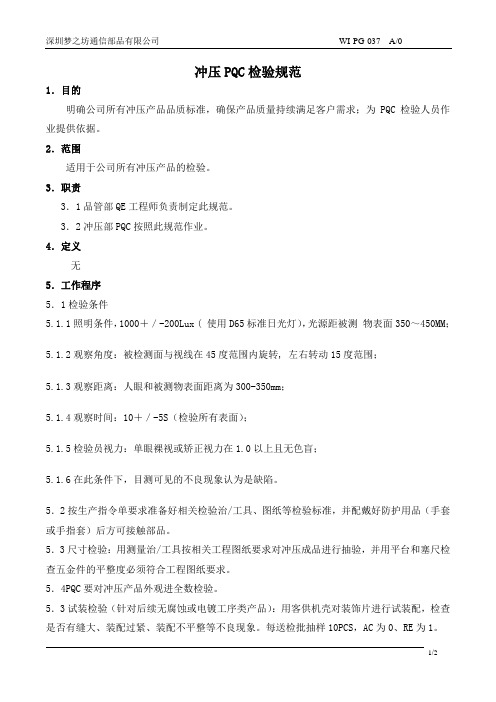

冲压PQC检验规范

冲压PQC检验规范1.目的明确公司所有冲压产品品质标准,确保产品质量持续满足客户需求;为PQC检验人员作业提供依据。

2.范围适用于公司所有冲压产品的检验。

3.职责3.1品管部QE工程师负责制定此规范。

3.2冲压部PQC按照此规范作业。

4.定义无5.工作程序5.1检验条件5.1.1照明条件,1000+/-200Lux ( 使用D65标准日光灯),光源距被测物表面350~450MM;5.1.2观察角度:被检测面与视线在45度范围内旋转, 左右转动15度范围;5.1.3观察距离:人眼和被测物表面距离为300-350mm;5.1.4观察时间:10+/-5S(检验所有表面);5.1.5检验员视力:单眼裸视或矫正视力在1.0以上且无色盲;5.1.6在此条件下,目测可见的不良现象认为是缺陷。

5.2按生产指令单要求准备好相关检验治/工具、图纸等检验标准,并配戴好防护用品(手套或手指套)后方可接触部品。

5.3尺寸检验:用测量治/工具按相关工程图纸要求对冲压成品进行抽验,并用平台和塞尺检查五金件的平整度必须符合工程图纸要求。

5.4PQC要对冲压产品外观进全数检验。

5.3试装检验(针对后续无腐蚀或电镀工序类产品):用客供机壳对装饰片进行试装配,检查是否有缝大、装配过紧、装配不平整等不良现象。

每送检批抽样10PCS,AC为0、RE为1。

5.4外观检验:5.5检验内容检验类别检验标准检验方式裂纹不允许目视崩缺、碰伤不允许目视断钉、钉短不允许目视/高度百分表错型(大小边)偏心量小于0.08mm 目视/卡尺划伤长度≤3 mm,宽度≤0.03 mm,允许两条且距离大于20 mm.(无需抛光类产品)目视可见划伤经抛光可抛掉(需抛光类产品目视变形0.08MM以内平板/塞尺沙孔、杂质直径≤0.15 mm 每C㎡允许1个(后续有抛光工序类产品)目视0.05 mm≤直径≤0.10 mm 每C㎡允许1个(后续无抛光工序类产品)直径<0.05 mm 忽略不计5.6将检验后的产品进行区分、标识、并将检验结果记录在《PQC检验报表》中,交主管进行综合判定。

IQC、PQC和OQA工作职责及工作流程

IQC、PQC和OQA工作职责及工作流程一、IQC工作职责及工作流程(一)IQC工作职责1.对所有进厂原材料和外协材料进行抽样检验作业。

2.执行公司进料检验程序。

3.识别进料的质量问题并做相关记录。

4.定期对存储材料的抽检。

5.对合格原材料放行进仓。

6.跟踪生产中的坏料并及时反馈。

7.对判定结果之原材料及时进行状态识别。

(二)IQC工作流程查验文件单据是否一致:《采购单》《送检单》、《订单》颜色破损、氧化、脏污、变形、光泽度、毛边、披锋、划痕、丝印参考技术指针进行测量尺寸、试装、样品配件与货品配合状态合格、不合格《IQC检验报告》《IQC处理通知单》《IQC检验日报表》二、PQC工作职责及工作流程(一)PQC工作职责1.对车间的制成品、半成品进行检验作业。

2.识别产品质量问题并做相关记录。

3.有权拒绝车间(或上工序)不合格品的接受。

4.制程过程中的问题点的分析和研究。

5.及时反映制程质量异常。

6.有权放行半成品和合格品的程序。

7.对不合格进行返工、返修作业的跟进。

8.对车间的物料报废之鉴定。

9.首件确认。

(二)PQC工作流程《过料单》《送检单》《订单》BOM技术数据、样板、作业指导书、客户要求、客诉作业指导书光标卡尺、卷尺、塞规、R规、牙规试验测试色板、3M胶纸带以上相关数据PQC巡检记录、异常反馈单三、OQA工作职责及工作流程(一)OQA工作职责1.对公司所有出货成品进行抽样检验。

2.识别成品质量问题并做记录。

3.以成品之问题点必须及时反馈给相关单位,并责令其改善处理。

4.对商检货品之鉴定。

5.功能及安全性确认验证。

6.drop test摔箱测试确认。

(二)OQA工作流程《成品入仓单》《订单》颜色、破损、氧化、脏污、变形、光泽度参考技术指标试验、测试唛头、标贴、包装方式、drop test《OQA日报表》《OQA出货检验报告》。

PQC检验作业规范

5.2 汽车行业产品允收水准:

5.2.1外觀检验采用VL-Ⅲ抽样计划,允收品質水準AC = 0 RE = 1

5.2.2尺寸(機構)﹕允收品質水準AC = 0 RE = 1

5.2.3電氣采用VL-Ⅳ抽样计划,允收品質水準AC = 0 RE = 1

6. 流程說明﹕

5.抽樣計畫﹕

非汽车行业产品采用ANSI-ASQZ1.4一般檢驗水準II級(適用於外觀﹑電氣功能項目)。

汽车行业产品采用MIL-STD-1916抽样标准(適用於外觀﹑電氣功能項目)

5.1 非汽车行业产品允收水准:

5.1.1外觀﹕允收品質水準AQL 0.4 %

5.1.2尺寸(機構)﹕允收品質水準AC = 0 RE = 1

<<測試規格書>>

當電氣及外觀發生批量性不良或返工后仍有不良時需開立<<品質異常改善追蹤單>>

核准

審核

制作

日期

6.4 生產全檢/返工之產品需再次送PQC檢驗﹐PQC根據抽檢數量進行抽檢﹐若OK則蓋QC章流入下一流程﹐如NG則開<<品質異常改善追蹤單>>并將產品退回生產處理。

6.5 PQC在檢驗中或處于檢驗不合格的狀態時﹐產品不得移轉下一工序。

6.6 若此批產品有不良但未達到批退時﹐生產負責對換良品。

6.7PQC依重點進行加嚴抽樣管控﹐如:當發生客訴時﹐項目不良為OPEN﹑SHORT等﹔產品總的不良率過高﹔產線出現異常。

PQC檢驗作業規范

文 件 編 號

版 次

A0

頁 次

第1頁 共3頁

1.目的﹕防止批量性不良流入下一流程并運用統計方法控制不良率﹐降低不良率﹐以達到提高公司效益之目的。

PQC科室 SOP

每日进行工作总结, 以周报形式汇报并存

档

备注

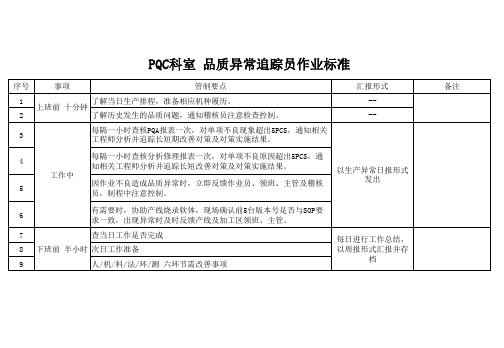

PQC科室 品质异常追踪员作业标准

序号

事项

管制要点

1

了解当日生产排程,准备相应机发生的品质问题,通知稽核员注意检查控制。

3

每隔一小时查核PQA报表一次,对单项不良现象超出5PCS,通知相关 工程师分析并追踪长短期改善对策及对策实施结果。

汇报形式 ---

4 5

工作中

每隔一小时查核分析修理报表一次,对单项不良原因超出5PCS,通 知相关工程师分析并追踪长短改善对策及对策实施结果。

因作业不良造成品质异常时,立即反馈作业员、领班、主管及稽核 员,制程中注意控制。

以生产异常日报形式 发出

6

有需要时,协助产线烧录软体,现场确认前5台版本号是否与SOP要 求一致,出现异常时及时反馈产线及加工区领班、主管。

7

查当日工作是否完成

8 下班前 半小时 次日工作准备

9

人/机/料/法/环/测 六环节需改善事项

PQC检验作业指引HYT-SOP-PZ-02

修订次数

修订日期

修订内容(前/后)

修订页次

0

2015-6-26

全部(首次发行)

全部

编制

审核

批准

惠州市汇宇通电子有限公司

PQC检验作业指引

文件编号

HYT-SOP-PZ-02

生效日期

2015-5-28

页码

2/4

一、目的:

规范制程质量监控作业,及时检查&稽核并反馈制程不良信息,协助生产预防控制不良品的批量性的产生。

编制

审核

批准

若发现产品有不合格时,知会生产,对其不合格产品进行隔离,加红色拒收标签标识清楚不良原因,按《不合格品控制程序》规定进行处理。

5.2制程检验

5.2.1检查标准依《SMT外观检验标准》

5.2.2检验方式/要求

a.佩戴防静电手环或防静电手套。

b.使用放大镜、显微镜、万用表、电子负载、恒流源、保护板测试仪等检验仪器。

“型号生产首件确认表”

5.1.3注意事项:

PQC检验员在领料确认时及检查首件时:

1)检查产品所有物料的品牌、型号、规格、封装及环保标识是否与《承认书》中“材料清单”规定的是否一致。

2)核对受控样板,确认产品所用的PCB版本、颜色和产品上.1.4检查不合格处理:

二、适用范围:

适用于PQC对制程质量监控。

三、用语定义:

无

四、职责:

4.1 PQC检验员主要负责:物料确认、首件检查、工序的品质检查和制程作业的稽核。

4.2 PQC班长主要负责制程环境内外的稽核、首件复核及行使班长职责。

五、作业指引:

5.1保护板作业指引:

5.1.1领料:

PQC检验员依《承认书》、样板及“套料单”对仓库所发物料进行确认,将结果记录在“产品套料确认表”中。

pqc工作职责和工作内容

PQC(Product Quality Control)是产品质量控制的缩写。

PQC工作职责主要是对产品质量进行监控和管理,以确保产品的合规性和高质量。

本文将详细介绍PQC工作内容、工作重点、工作建议和工作总结。

详细的工作内容说明和介绍:1. 产品质量检查:负责对产品进行全面的质量检查,包括外观、尺寸、材料、工艺等方面的检测,以确保产品符合质量标准和客户要求。

2. 测试与验证:负责对产品进行各项功能测试和验证,通过对产品的各种性能指标进行测试,确定产品是否符合设计要求和性能指标。

3. 数据收集与分析:负责收集产品的质量数据,并进行数据分析,发现问题和异常,并提供相应的解决方案和改进措施。

4. 供应商管理:与供应商进行沟通和协调,确保供应商提供的原材料和零部件符合质量要求,并对供应商进行定期的质量评估和审核。

5. 质量问题处理:及时处理和解决产品质量问题,协调相关部门进行问题排查、分析和改进,并确保问题的追溯和整改措施的执行。

工作重点:1. 把握质量标准:熟悉产品的质量标准和要求,确保对产品的检查和测试符合标准,保持产品质量的稳定性和一致性。

2. 数据分析能力:具备对质量数据进行分析和解读的能力,通过数据发现问题的根源,提供改进和优化方案,提高产品质量。

3. 供应商管理:加强对供应商的管理,与供应商建立良好的合作关系,确保原材料和零部件的质量符合要求,确保整个供应链的质量可控性。

工作建议:1. 学习专业知识:了解产品的性质和特点,熟悉质量控制的相关知识,不断学习和提升自己的专业水平。

2. 注意细节:进行产品检查和测试时,要注意细节,认真仔细地进行操作,确保每个环节都能够准确无误地进行。

3. 沟通协调:与相关部门和供应商之间保持良好的沟通和协调,及时解决问题,减少质量风险。

工作总结:PQC的工作内容主要包括产品质量检查、测试与验证、数据收集与分析、供应商管理和质量问题处理。

工作重点是把握质量标准、具备数据分析能力和加强供应商管理。

pqc工作职责及工作流程总结

pqc工作职责及工作流程总结下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!一、PQC 工作职责。

1. 制定过程质量控制计划。

根据产品要求和生产流程,制定详细的过程质量控制计划。

PQC检验员职责说明书

責任心強﹐能吃苦耐勞﹐服從上級安排﹐半成品外觀檢驗標准﹐清楚PQC作業流程和作業要點﹐并具良好的溝通和協調能力。

本職:負責生產各課半成品外觀﹑電氣進行定點定量抽檢及對品質異常改善追蹤單追蹤狀況。

主要責任

占總工作時間百分比

使用

表單

工具

績效期望/問題分析

崗位聯繫

1.工作職責

%

<<QC檢验記錄表>>

具體任務

頻率

(1)及時發現各種不良及大批性不良

◆

(2)抽檢到混料不良時開出品質異常改善追蹤單

◇

(3)抽檢到產線不良﹐確定屬實開出不合格品處理單

◇

(4)配合QE對客訴分析提供產線狀況及協助追蹤品質狀況

○

考核指標:

依照企業訂定戰略目標後再分解至部門目標,再形成崗位目標後訂定之。

工作條件:

(1)正常工作時間:星期一至星期四,上午8:00~下午19:00﹔周五﹑六8﹕00~下午17﹕00

PQC檢驗員職責說明書

工作名稱

PQC檢驗員

所在部門

品保部

直接上級

品檢PQC组長

直接下級

無

所轄人員

無

工作分析日期

年月日

任職資格

教育水平

中專以上

年齡

18-35

性別

男女不限

專業

數學、統計、會計、電腦等理工科專業。

經驗

1年以上生産制程或品檢基本知識及檢驗標准之實務操作經驗。

技能技巧

熟悉生產制程﹑品檢各系列外觀檢驗標准及處理產線制程異常情況。

(2)加班要求:對於周末或晚上的工)負責對生產半成品外觀﹑電氣進行抽檢﹐并把批量性不良提報主管及生產品質狀況的追蹤確認。

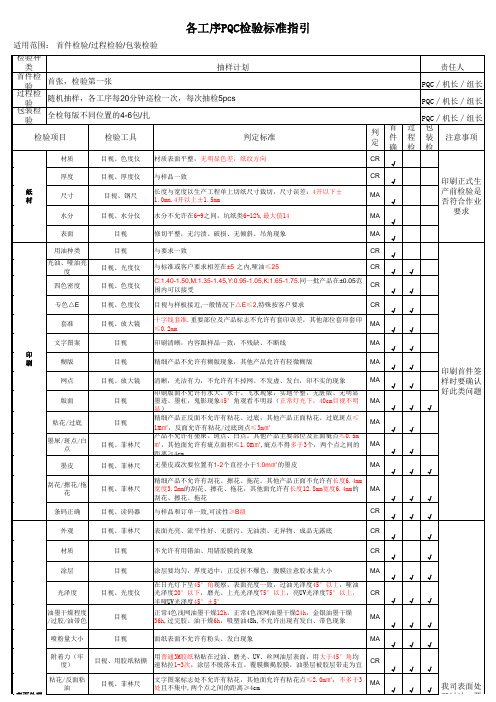

PQC检验标准指引

抽样计划

责任人 PQC∕机长∕组长 PQC∕机长∕组长 PQC∕机长∕组长 过 包 注意事项 程 装 检 检

判 定

MA CR CR CR CR CR CR CR CR CR CR MA CR CR MA MA MA MA MA MA MA MA CR MA MA CR MA CR MA MA MA

首 件 确

√ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √

粘花/反面粘 油 表面处理 (过油.磨 光.UV.丝 网.覆膜. 凹凸.烫 金.压纹) 起泡 麻点 打皱/拉线 耐磨测试 覆膜超位/搭 边过位 覆膜电晕测试 丝网印套 凹凸

抽样计划

责任人 PQC∕机长∕组长 PQC∕机长∕组长 PQC∕机长∕组长 过 包 注意事项 程 装 检 检

√ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √

检验工具

目视、菲林尺 目视 目视、菲林尺 目视、菲林尺 目视、菲林尺 目视、菲林尺 目视 目视 目视 目视 目视 目视 目视 目视 目视、菲林尺 目视、菲林尺 目视、菲林尺 目视、菲林尺 目视、菲林尺 目视、菲林尺 目视、菲林尺 目视、菲林尺 目视 目视、菲林尺 目视、菲林尺 目视 目视、菲林尺 目视 目视、菲林尺 目视、菲林尺 目视、菲林尺

判 定

CR CR MA MA MA CR CR CR CR MA MA MA MA MA MA MA MA

首 件 确

√ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √

印刷正式生 产前检验是 否符合作业 要求

√ √ √ √ √ √ √ √ √ √ √ √ √

印刷首件签 样时要确认 好此类问题

检验员岗位职责(PQC)

检验员岗位职责(PQC)

检验员岗位职责(PQC)

1,熟悉并理解产品图纸、工艺文件,了解受检产品的结构、性能及使用要求,严格遵守公司检验规程。

2.严格按照作业指导书、工艺流程、技术标准要求进行检验,防止错检,漏检,及时发现生产中出现的不良品应及时打上标识加以隔离,要求并监督生产员工采取有效措施认真管理,防止不良品混入合格品中而埋下质量隐患。

3.检验前以及检验过程中认真核对物料编码,名称,填写检验记录,并提交质量主管。

4.严格按照公司要求进行批量产品的首批首件检验、巡回抽检工作,检验员有权根据受检产品的质量要求就生产条件、使用材料、检测设备等向质检部和相关部门领导提出建设性意见,有权拒检严重违反技术要求,不负责任的粗制滥造的产品,以避免不良品的出现!

5.认真仔细汇总、存档各项检验记录及相关资料。

6.向有关部门领导及车间员工提供质量方面的检查与反馈数据。

根据产品或零部件存在的质量问题,分析原因向公司领导和有关部门提出预防和改进意见。

7.根据检验结果的数据,负责鉴定、分析不良品产生的原因,并提出处理意见。

8.参与维护、监督质量体系的运行、组织和管理内部质量审核工作。

9.正确使用各种检验设备、工具,做好检验设备、工具的保养工作。

10.配合车间确认批量生产产品的首批首件产品质量

11.签发产成品或零部件合格与否的质量证明,及时上报批量质量问题,对检验结果负责。

12.协助质量主管完成其他质量管理体系方面的工作,完成领导交办的其他工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

H

4.1 新产品、新机种;新机器、设备、新操作员; 4.2 上批出现重大品质异常事故,客户曾经投诉过的不良现象; 4.3 产品模具不稳定、不良率较高; 5. A:凡是材料厚度、外径、槽径及其它测量尺寸公差为±0.05 以内,须用千分尺或投影仪,测量尺寸规格为 三位小数的须用千分尺或投影仪,以保证其精确度。 B:所有有折弯位产品必须做折弯测试。客户未要求的,来回折弯 90°1 次不断裂为 OK。 6.流程图: 6.1 五金 PQC 检查流程:

变更内容

变更原因

增加不合格品追溯方式

增加对生产指令单的内容信息确认 修改不合格品追溯方式

客户要求

工作需要要求 客户需求

工 作 指 示

PQC 检查工作指示

文件编号:WI-QA-021 日 期:2011-4-8 版本 第 3 页,共 4 页 制作:陈春华 审核: 批准:

H

6.2 五金 PQC 检查流程:

变更内容

变更原因

增加不合格品追溯方式

增加对生产指令单的内容信息确认 修改不合格品追溯方式

客户要求

工作需要要求 客户需求

OK

生产的完成品根据当班生产数量按AQL标准进行 抽检;并将抽检结果记录于《工序检验报告》 中;

NG NG OK

选别或返加 工

特 采

OK

核对《制品流程卡》无误后盖章转序;如有异 常,判断特采放行时,须注明异常现象及比率 下工序须特别留意

版 本 F G H

变更日期 2010-01-07 2010-04-15 2011-4-8

与生产指令单或订单中的产品编号、客户图纸版本、工序流程等信息进行确认,无异常后再开 始首件产品的检查。 (如有发现内容信息不符时,须及时提出,调查确认后再开始执行首件产品 的检查) 。 3.2 找出由品质部检测中心提供的客户承认合格样板,将首件产品所有形状仔细核对清楚不可有缺孔、 少形状、压伤等缺陷;按照“正面→侧面→背面、从上到下”方式,结构检验按照“孔位→扣位 →拉伸→字唛→试装”等方式进行。 3.3 外观合格后,按照标准书要求进行尺寸检测。当外观、尺寸都合格后,通知安排生产,并及时填 写首件记录表、保留首件测量的产品作为首件样板,将《首件记录》和首件样板挂在机台固定位 置上。首件样板须保留 1 年以上。及时填写《工序检验报告》 (首件测量项目必须按照每个项目如 实填写) 。首件不合格的产品,由 QC 组长或 QE、品质主管进行确认,必要时由品质经理会同相 关部门进行确认,得到确认可以生产结果后,才可以生产。外观检查项目填写在“备注”栏内。 3. 4 生产正常后,PQC 按照《PQC 检查标准书》中要求的频率、数量、检测工具对产品进行巡检。每 小时巡检时, 必须接取机台正生产中连续产品 20PCS 进行外观检查 (标准 0 收 1 退, 即发现有 1PCS 有问题,就不能生产,须调查不良原因并改善 OK 后才可以生产;,并将巡检结果及时记录于《工 ) 序检查报告》中(当出现有多模穴时,必须分开模穴记录,且在报表注明模穴的编号) 。 3.5 巡检中发现有异常时,立即通知生产部停机,协助调查不良原因,并发出《制程异常联络单》通知 生产部进行改善。由 PQC 及时填写《不良品标识卡》 ,要求生产车间及时将不合格品区分隔离。同 时对之前的产品进行追溯, (追溯方式:以每小时生产的产品或每盒产品为单位,以生产时间从后 向前追溯, 必须追溯到没有不合格的时间段为止, 同时须将上一时间段的产品做为 “怀疑不合格品” 进行抽检或全检。具体处理方式按照《不合格品控制程序》处理。 3.6 PQC 对于已完成的产品进行抽检,根据生产顺序的先后,分别对每个时间段的产品进行随机抽查 (根据生产数量,抽检的数量不得少于 AQL 标准) ,抽检 OK 的产品,在《制品流程卡》上盖“PQC PASSED” (蓝色)印章,正常转序,并将检查结果记录于《工序检验报告》中。

NG

要求生产部停机,追溯不良品并隔离、标 识。将不良现象、不良样板报告管理人 员,由QC组长或主管判定处理

OK

生产后的完成品根据当班生产的数量按AQL 标准进行抽检,并将结果记录于《工序检验 报告》中

NG NG OK

选别、返加 工

特 采

OK

核对《制品流程卡》无误后盖PASS章转序; 如有异常,判断特采放行时,须注明异常现 象及比率下工序须特别留意

根据生产部《生产指令单》信息找出相应的《PQC 检验标 准书》 ,图纸

OK

首件检查:按照从正面→侧面→背面与客户 OK 样对照产 品结构需一致,结构检验按孔位→扣位→拉伸→字唛→试 装检查(有装配件及夹具需试装) ,依 SIP 及图纸对产品外 观及尺寸检查

NG 调模后

发出《制程异常联络单》通知维修部调模(附不 良样品且详细注明不良现象,位置或图示)

OK

通知生产部生产,并及时做好首检记录(多模穴需分开模 穴记录) 通知生产部停机,追溯不良品并标识,隔离至不良品 区,对于模具镶件崩缺,断针类不良需追溯到没有不

OK

巡检:按 SIP 要求对外观及尺寸接取机台正生产的产品巡 检,并记录检验记录于《工序检验报告》

NG

合格的时间段为止,对于废料,叠料压伤需追溯隔离 全班次生产品, 对于模具未能查出异常原因需生产时, 生产品需隔离全检处理

版 本 F G H

变更日期 2010-01-07 2010-04-15 2011-4-8

变更内容

变更原因

增加不合格品追溯方式

增加对生产指令单的内容信息确认 修改不合格品追溯方式

客户要求

工作需要要求 客户需求

工 作 指 示

PQC 检查工作指示

4.特别注意事项(增加抽检频率及数量时机): :

文件编号:WI-QA-021 日 期:2011-4-8 版本 第 2 页,共 4 页 制作:陈春华 审核: 批准:

OK

生产后的完成品根据生产数量按 AQL 标准进行抽检, 并将 结果记录于《工序检验报告》

NG

生产部选别,返加工,申请特采

OK

核对《制品流程卡》无误后盖 PASS 章转序,如制程有异常 需注明异常现象于流程卡,以便下工序特别留意

OK

பைடு நூலகம்

版 本 F G H

变更日期 2010-01-07 2010-04-15 2011-4-8

工 作 指 示

PQC 检查工作指示

1、目的:规范 PQC 作业方式,提高 PQC 检出能力;

文件编号:WI-QA-021 日 期:2011-4-8 版本 第 1 页,共 4 页 制作:陈春华 审核: 批准:

H

2、范围:适用于汉宝厂所有 PQC 人员及培训; 3、内容: 3.1 根据订单或生产部填写的《生产指令单》 ,找出对应的《PQC 检查标准书》 (SIP) 、图纸,将图纸

H

根据生产部的《指令单》找出相对应的《 PQC检查标准书》及图纸

将产品与样板进行对照,确保产品形状相符; 对产品进行外观检查,产品无变形、压伤,缩 水、漏装、氧化等缺陷

修 理 后 NG

发出《制程异常联络单》要求生产部调 模/修模(须符不良样板,且详细注明不 良现象,不良位置,有必要画图表示)

依据标准书的重点尺寸进行尺寸检查,有装配 件的要进行试装配(当出现有多模穴时,必须 分开模穴记录,且在报表注明模穴的编号), 记录首件数据并将首件样板、首件数据挂在机 台上;

版 本 F G H

变更日期 2010-01-07 2010-04-15 2011-4-8

变更内容

变更原因

增加不合格品追溯方式

增加对生产指令单的内容信息确认 修改不合格品追溯方式

客户要求

工作需要要求 客户需求

工 作 指 示

PQC 检查工作指示

6.3 装配 PQC 检查流程:

文件编号:WI-QA-021 日 期:2011-4-8 版本 第 4 页,共 4 页 制作:陈春华 审核: 批准:

OK

每小时对标准书中要求的外观(外观检查 20PCS)、重点尺寸检查,需保证每个模穴都检 查到位,同时将检验结果记录于《工序检验报 告》中;(在巡检时,必须接取机台正生产中 连续产品20PCS进行检查)

NG NG

要求生产部停机,追溯不良品并隔离、 标识。将不良现象、不良样板报告管理 人员,由QC组长或主管判定处理

修 理 后 NG

发出《制程异常联络单》要求生产部调模 /修模;(须符不良样板,且详细注明不 良现象,不良位置,有必要画图表示)

OK

通知生产部开始生产,并及时做好首检记录 (首件测量项目必须按照每个项目如实填 写)(当出现有多模穴时,必须分开模穴记 录,且在报表注明模穴的编号)

NG

OK

每小时对标准书要求的外观、重点尺寸检 查,外观检查20PCS,尺寸根据标准书要 求,同时将检验结果记录于《工序检验报告 》中;(在巡检时,必须接取机台正生产中 连续产品20PCS进行检查)

根据订单、生产部的指令单找出相对应 的《PQC检查标准书》及客供图纸

与检测中心客户承认OK样板的形状、结构等 进行对照,同时按照按照“正面→侧面→背 面;和从上到下”方式,结构检验按照“孔 位→扣位→拉伸→字唛→试装”等方式检查

OK

根据《PQC检查标准书》及图纸要求做外观 及尺寸项目检查,如有装配件、自制夹具时 须进行试装配及自制夹具检查