PVC塑料型材配方

PVC型材配方设计与加工工艺

PVC型材配方设计与加工工艺1.PVC型材配方设计(1)聚氯乙烯树脂(PVC):聚氯乙烯树脂是PVC型材的主要成分,其质量占总质量的70%以上。

树脂的选择需要考虑其分子量、熔体流动性等性能。

(2)添加剂:添加剂是PVC型材配方中的关键部分,能够改善PVC 材料的性能。

常见的添加剂有增塑剂、稳定剂、润滑剂、填充剂等。

增塑剂可以提高PVC的柔软性和可加工性,稳定剂可以防止PVC材料在加热过程中的分解,润滑剂可以降低摩擦阻力,填充剂可以增加PVC材料的强度和硬度。

在配方设计中,需要根据具体的产品要求和加工工艺选择适当的添加剂种类和配比,以满足PVC型材的性能要求。

2.PVC型材加工工艺(1)挤出成型:PVC型材的挤出成型是通过挤出机将加热融化的PVC 材料挤出成型。

具体工艺流程包括:-原料准备:将配好的PVC型材原料送入挤出机。

-加热熔融:通过加热和剪切作用,使PVC原料熔融。

-挤出成型:将熔融的PVC材料挤出到模具中,并根据模具形状得到所需的型材截面形状。

-冷却固化:将挤出后的PVC型材在冷却水中快速冷却,使其固化。

(2)冷却固化:挤出成型后的PVC型材需要通过冷却固化来获得所需的物理性能。

冷却固化主要包括以下步骤:-快速冷却:将挤出后的PVC型材置于冷却水中,通过冷却水的导热和对流作用,使其迅速冷却。

-外表面处理:在通过冷却水冷却的同时,可以通过喷淋或刷涂等方式处理型材表面,以改善外观质量。

-切割定型:经过冷却固化后,将PVC型材进行切割定型,获得所需的长度和形状。

通过合理的加工工艺,可以获得质量稳定、外观光亮、尺寸精确的PVC型材产品。

综上所述,PVC型材的配方设计与加工工艺是影响产品质量的重要因素。

通过合理选择原料和添加剂,以及控制加工工艺参数,可以获得满足要求的PVC型材产品。

同时,加强工艺优化和改进,不断提高设备和工艺的自动化水平,也是提高PVC型材加工效率和产品质量的关键。

PVC塑料型材配方

PVC塑料型材配方PVC塑料型材配方设计原则1、树脂应选择PVC-SG5树脂,也就是聚合度在1000-1200的聚氯乙烯树脂。

2、须加入热稳定体系。

根据生产实际要求选择,注意热稳定剂之间的协同效应和对抗效应。

3、须加入冲击改性剂。

可以选择CPE和ACR冲击改性剂。

根据配方中其它组成以及挤出机塑化能力,加入量在8—12份。

CPE价格较低,来源广泛;ACR耐老化能力、焊角强度高。

4、适量加入润滑系统。

润滑系统可以降低加工机械负荷,使产品光滑,但过量会造成焊角强度下降。

5、加入加工改性剂可以提高塑化质量,改善制品外观。

一般加入JL-M01改性剂,加入量1-2份。

6、加入填料可以降低成本,增加型材的刚性但对低温冲击强度影响较大,应选择细度较高的改性轻质碳酸钙加人,加入量可以在10-25份。

7、必须加入一定量的钛白以起到屏蔽紫外线的作用。

钛白应选择金红石型,加入量在4-6份。

必要时可以加入紫外线吸收剂UV-531、UV327等以增加型材的耐老化能力。

8、适量加入群青和荧光增白剂,可以明显改善型材的色泽。

9、在设计配方中应尽量简化,尽量不加入液体助剂,并且根据混合工序要求分批按加料顺序分别包装。

几种配方实例及特点1、环保配方PVC SG-5 100 份硫醇有机锡2-3 份JL-M01改性剂1-2 份ACR401 1-2 份CPE(35%) 8-10 份改性轻钙10-18 份钛白(金红石型) 4-6 份PE蜡0.5-1 份该配方特点:无毒,粉尘污染小,型材焊接强度高。

缺点:价格高,生产时有味,不能与使用铅盐稳定剂的PVC物料混合使用。

2、复合铅盐稳定剂配方PVC SG-5 100 份复合铅4 - 5份JL-M01改性剂1-2 份ACR401 1-2 份CPE(35%) 9-12 份改性轻钙15-25 份钛白(金红石型) 4 - 6 份PE蜡0.2 - 0.5 份3、通用配方PVC-SG5 100 份三盐 3 份二盐1.5 份硬脂酸钙0.5 份硬脂酸钡0.5 份硬脂酸铅0.5 份硬脂酸0.3 份JL-M01改性剂1-2 份ACR401 1-2 份CPE(35%) 9-12 份改性轻钙18-35 份钛白(金红石型) 4 份氧化PE蜡0.3份色料适量该配方特点:成本低,稳定性耐候性好。

PVC型材配方设计与加工工艺

PVC型材配方设计与加工工艺PVC型材(聚氯乙烯型材)是由聚氯乙烯(PVC)树脂制成的一种建筑材料。

PVC型材具有优异的防潮、防腐、耐酸碱和耐候性能,广泛应用于建筑、装饰、家具和包装等领域。

PVC型材的配方设计和加工工艺对其性能和质量起着重要作用。

首先,PVC型材的配方设计是制造高质量型材的关键。

常见的PVC型材配方主要包括PVC树脂、增塑剂、稳定剂、填充剂和助剂等组分。

PVC 树脂是型材的主要成分,一般采用聚合度较高的聚氯乙烯树脂。

增塑剂主要用于调整PVC型材的柔软度和韧性,常用的增塑剂有邻苯二甲酸酯类和磷酸酯类。

稳定剂用于防止PVC型材在加热加工过程中发生分解和降解,常用的稳定剂有有机金属盐和复合金属盐。

填充剂可增加型材的硬度和强度,常用的填充剂有钙碳酸盐、滑石粉和硅酸盐。

助剂可用于改善型材的外观和加工性能,如增进润滑、改善流动性和降低摩擦等。

其次,PVC型材的加工工艺对型材的质量和性能也有重要影响。

常见的PVC型材加工工艺主要包括挤出、注塑和挤塑等方法。

其中,挤出是最常用的加工方法。

挤出工艺是将预先配制好的PVC混合物通过挤出机加热熔融,然后通过模具挤出成型。

在挤出过程中,需要注意控制挤出机的温度、挤出速度和挤出压力,以保证型材的均匀性和稳定性。

注塑工艺是将热熔的PVC混合物注入注塑机中,通过模具冷却成型。

注塑工艺对型材的尺寸精度和表面光洁度要求较高。

挤塑工艺是将热熔的PVC混合物挤压进入模具中冷却成型,适用于一些复杂结构的型材。

在PVC型材的加工过程中,还需要注意一些关键的控制点,以确保型材的质量。

例如,要注意挤出机温度的控制,温度过高容易导致热分解和气泡等问题,温度过低则会影响材料的流动性。

另外,挤出速度和挤出压力也需要合理控制,以保证型材的尺寸稳定和表面质量良好。

同时,还需要注意模具的设计和制造,合理的模具结构和表面处理可以提高型材的成型效果和表面质量。

综上所述,PVC型材的配方设计和加工工艺对型材的质量和性能有重要影响。

PVC型材常用助剂及配方设计(一)

书山有路勤为径;学海无涯苦作舟

PVC型材常用助剂及配方设计(一)

PVC塑料型材配方主要由PVC树脂和助剂组成的,其中助剂按功能又分为:热稳定剂、润滑,剂、加工改性剂、冲击改性剂、填充剂、耐老化剂、着色剂等。

在设计PVC配方之前,首先应了解PVC树脂和各种助剂的性能。

一原料与助剂

PVC树脂

生产PVC塑料型材的树脂是聚氯乙烯树脂(PVC),聚氯乙烯是由氯

乙烯单体聚合而成的聚合物,产量仅次于PE,居第二位。

PVC树脂由于聚合中的分散剂的不同可分为疏松型(XS)和紧密型(Ⅺ)两种。

疏松型粒径为0.1—0.2mm,表面不规则,多孔,呈棉花球状,易吸收增塑剂,紧密型粒径为0.1mm以下,表面规则,实心,呈乒乓球状,

不易吸收增塑剂,目前使用疏松型的较多。

PVC又可分为普通级(有毒PVC)和卫生级’(无毒PVC)。

卫生级要

求氯乙烯(VC)含量低于lOXl0-6,可用于食品及医学。

合成工艺不同,PVC 又可分为悬浮法PVC和乳液法PVC。

根据国家标准GB/T5761-93《悬浮法通用型聚氯乙烯树脂检验标准》规定,悬浮法PVC分为PVC-SGl到PVC- SG8Jk种树脂,其中数字越小,聚合度越大,分子量也越大,强度越高,但熔融流动越困难,加工也越困难。

具体选择时,做软制品时,一般使用PVC-SGl、PVC-SG2、PVC-SG3型,需要加人大量增塑剂。

例如聚氯乙烯膜使用SG-2树脂,加入50~80份的增塑剂。

而加工硬制品时,一般不加或

专注下一代成长,为了孩子。

pvc胶条的生产配方

pvc胶条的生产配方

PVC胶条的生产配方因厂家和产品的不同而有所差异,以下是一般的PVC胶条生产配方参考:

1. PVC树脂:根据产品的要求选择合适的PVC树脂,一般使用聚氯乙烯树脂。

2. 塑化剂:常用的塑化剂包括DOP(偏戊二酸酯)和DBP (邻苯二甲酸二丁酯),用于增加PVC的柔软度和可塑性。

3. 稳定剂:常用的稳定剂有铅盐稳定剂、锡盐稳定剂等,用于防止PVC在加热过程中发生降解。

4. 助剂:包括辅助塑化剂(如酯类助剂)、增塑剂(如增塑树脂)、润滑剂(如蜡类)、填充剂(如碳酸钙)等,用于增加PVC的流动性、改善加工性能和增加产品强度等。

5. 着色剂:用于给PVC胶条上色,常用的着色剂有颜料和色母粒等。

6. 粘合剂:用于增加PVC胶条与其它材料的粘合力,常用的粘合剂有氯丁橡胶、丙烯酸酯等。

具体的配方比例会根据产品的要求进行调整,不同厂家可能采用不同的配方。

PVC型材配方设计及加工工艺设计

PVC型材配方设计及加工工艺设计PVC(聚氯乙烯)是一种常见的塑料材料,广泛应用于建筑、家具、汽车、电器等领域。

PVC型材的配方设计和加工工艺设计对产品质量和性能至关重要。

以下是PVC型材配方设计及加工工艺设计的详细内容。

配方设计:1.基础树脂选择:选择高质量的PVC树脂作为基础材料。

树脂的选择应根据型材的应用领域和要求进行,如耐候性、耐热性、耐化学品等特性。

2.填充剂的选择:填充剂可以提高PVC型材的机械强度和尺寸稳定性。

常用的填充剂有钙碳酸盐、滑石粉、二氧化钛等。

填充剂的使用量应适量,过多会降低PVC型材的韧性和透明度。

3.增塑剂的选择:增塑剂可以增加PVC型材的柔韧性。

常用的增塑剂有醋酸酯、磷酸酯、环氧酯等。

增塑剂的选择应根据型材的柔韧性要求和环境要求进行。

4.稳定剂的选择:稳定剂可以提高PVC型材的热稳定性和抗氧化性能。

常用的稳定剂有有机锡化合物、无机盐类等。

稳定剂的使用量应根据型材的热稳定性要求确定。

加工工艺设计:1.干燥处理:PVC树脂容易吸湿,影响成型质量。

在加工前应将PVC树脂进行干燥处理,通常使用干燥机进行烘干,以保证树脂的干燥程度。

2.挤出成型:将配方好的PVC材料通过旋转螺杆挤出机进行挤出成型。

根据型材的形状设计挤出模具,并通过控制挤出机的温度、压力和速度来控制型材的尺寸和表面质量。

3.冷却固化:挤出的PVC型材经过冷却后,进一步固化。

通常使用冷却水槽进行降温,并通过调整冷冻水的温度和流量来控制冷却效果。

4.切割与修整:冷却固化后的PVC型材需要进行切割和修整,得到所需的尺寸和外观。

常用的切割方式有锯切、刀片切割等,修整则需要使用砂纸或其他工具进行。

5.质量检验:对成品的PVC型材进行质量检验,包括尺寸检测、外观检查和力学性能测试等。

根据不同的应用领域和要求,可以进行弯曲试验、拉伸试验、冲击试验等。

以上为PVC型材配方设计及加工工艺设计的简要介绍。

在实际应用中,还需要根据具体要求进行调整和优化。

PVC塑料型材配方

PVC塑料型材配方1.PVC树脂(70-80%):PVC(聚氯乙烯)是PVC塑料型材的主要成分,占据配方的主要比例。

PVC树脂为型材提供了优良的刚性和耐候性。

2.增塑剂(10-25%):增塑剂是PVC塑料型材的重要添加剂,可以增加塑料的柔软性和韧性。

常见的增塑剂有邻苯二甲酸酯类和磷酸酯类。

它们可以帮助塑料型材更容易地加工成各种形状。

3.热稳定剂(2-5%):热稳定剂用于防止PVC塑料型材在加工和使用过程中发生分解和退色。

有机锡化合物是一种常见的热稳定剂,可以提高PVC塑料型材的耐热性能。

4.填料(0-30%):填料可以增加PVC塑料型材的硬度和抗冲击性能,降低成本。

常见的填料有钙碳酸盐、滑石粉、陶瓷粉等。

5.硬化剂(0-10%):硬化剂可以提高PVC塑料型材的硬度和耐磨性。

常见的硬化剂有有机锡化合物和巯基硫脲类。

6.阻燃剂(0-10%):阻燃剂可以提高PVC塑料型材的阻燃性能,降低火灾造成的损失。

溴化阻燃剂是常见的阻燃剂。

7.光稳定剂(0-5%):光稳定剂可以提高PVC塑料型材的耐候性,防止紫外线辐射对塑料的破坏。

紫外线吸收器是常见的光稳定剂。

8.抗氧剂(0-5%):抗氧剂可以延长PVC塑料型材的使用寿命,防止氧化降解。

常见的抗氧剂有酚类和酚醛类。

以上是一种常见的PVC塑料型材的配方,不同应用领域和要求可能会有所不同。

在配方设计过程中,需要根据型材所需的性能和特性选择合适的添加剂,并进行合理的配比。

通过合理的配方设计和加工工艺,可以制造出符合需求的高质量PVC塑料型材。

PVC塑料型材配方

PVC塑料型材配方配方的设计原理和各类配方的特点PVC塑料型材配方要紧由PVC树脂和助剂组成的,其中助剂按功能又分为:热稳固剂、润滑,剂、加工改性剂、冲击改性剂、填充剂、耐老化剂、着色剂等。

在设计PVC配方之前,第一应了解PVC树脂和各种助剂的性能。

原料与助剂PVC树脂生产PVC塑料型材的树脂是聚氯乙烯树脂(PVC),聚氯乙烯是由氯乙烯单体聚合而成的聚合物,产量仅次于PE,居第二位。

PVC树脂由于聚合中的分散剂的不同可分为疏松型(XS)和紧密型(Ⅺ)两种。

疏松型粒径为0.1—0.2mm,表面不规则,多孔,呈棉花球状,易吸取增塑剂,紧密型粒径为0.1mm以下,表面规则,实心,呈乒乓球状,不易吸取增塑剂,目前使用疏松型的较多。

PVC又可分为一般级(有毒PVC)和卫生级’(无毒PVC)。

卫生级要求氯乙烯(VC)含量低于lOXl0-6,可用于食品及医学。

合成工艺不同,P VC又可分为悬浮法PVC和乳液法PVC。

按照国家标准GB/T5761-93《悬浮法通用型聚氯乙烯树脂检验标准》规定,悬浮法PVC分为PVC-SGl到P VC-SG8Jk种树脂,其中数字越小,聚合度越大,分子量也越大,强度越高,但熔融流淌越困难,加工也越困难。

具体选择时,做软制品时,一样使用P VC-SGl、PVC-SG2、PVC-SG3型,需要加人大量增塑剂。

例如聚氯乙烯膜使用SG-2树脂,加入50~80份的增塑剂。

而加工硬制品时,一样不加或专门少量加入增塑剂,因此用PVC-SG4、VC-SG5、PVC-SG6、PVC-SG7、P VC-SG8型。

如PVC硬管材使用SG-4树脂、塑料门窗型材使用SG-5树脂,硬质透亮片使用SG-6树脂、硬质发泡型材使用SG-7、SG-8树脂。

而乳液法PVC糊要紧用于人造革、壁纸及地板革和蘸塑制品等。

一些PVC树脂厂家出厂的PVC树脂按聚合度(聚合度是单元链节的个数,聚合度乘以链节分子量等于聚合物分子量)分类,如山东齐鲁石化总厂生产的PVC树脂,出厂的产品为SK-700;SK-800;SK—1000;SK—1100;SK-1200等。

聚氯乙烯(PVC)型材配方设计和加工工艺.pptx

国外PVC应用领域:建筑占65%,包装占8%,电子电器7%,家具装饰 占5%,日用消费品占4%,其他占11%。

目前我国在PVC制品结构上与国外发达国家相比还存在差异,软制品 占有比例较高,但随着我国对建筑节能材料的大力推进,应用于建筑材料 的硬质PVC制品比例在不断提高。

氯乙烯 单体

悬浮聚合

料浆

浆料汽提 料浆 离心分离

离心分离 产品

未聚合氯乙烯

水

水蒸汽

图1 悬浮聚合流程

悬浮聚合法是一种相对成熟的工艺,在目前世界上聚氯乙烯生产中占 有绝对的份额,且产品转化率高,产品品种最多,容易适应市场。

湖南师范大学高分子材料研究所

第三节 聚氯乙烯的生产工艺

2、本体聚合

预聚体 种子 后聚合 粗产品

1、物理性能 密度:1.35~1.45 g/cm3,表观密度:0.40~0.65 g/cm3;比热容:1.045~

1悬.4浮63聚J/合(g·6℃0~)1;50热μm导,率本:体2.聚1 k合W3/0(m~8·K0μ);m。折射率:n20D=1.544。颗粒大小:

2、热性能 85℃以下呈玻璃态,85~175℃呈粘弹态,无明显熔点,175~190℃为熔

湖南师范大学高分子材料研究所

第三节 聚氯乙烯的生产工艺

一、PVC生产的典型聚合工艺 到目前为止,世界上PVC生产的聚合工艺主要有五种,即悬浮、本体、

乳液、微悬浮及溶液聚合工艺。其中悬浮聚合工艺一直是工业生产的主要 工艺,绝大部分均聚及共聚产品都是采用悬浮聚合工艺。

1、悬浮聚合

热空气

蒸汽 助剂 无离子水

聚氯乙烯PVC介绍及配方介绍

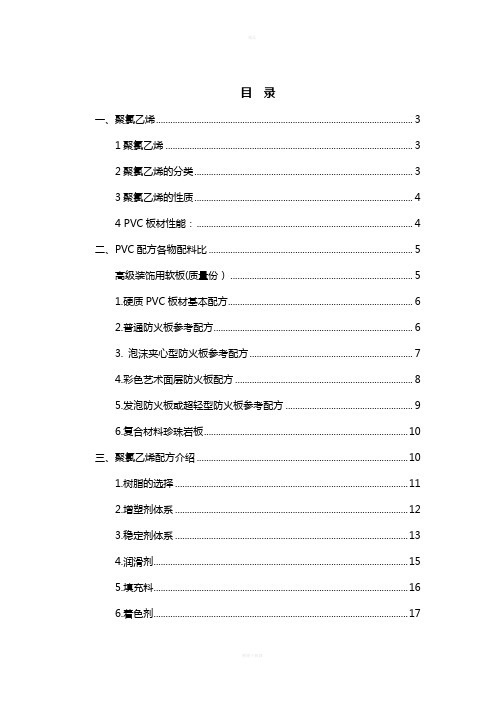

目录一、聚氯乙烯 (3)1聚氯乙烯 (3)2聚氯乙烯的分类 (3)3聚氯乙烯的性质 (4)4 PVC板材性能: (4)二、PVC配方各物配料比 (5)高级装饰用软板(质量份) (5)1.硬质PVC板材基本配方 (6)2.普通防火板参考配方 (6)3. 泡沫夹心型防火板参考配方 (7)4.彩色艺术面层防火板配方 (8)5.发泡防火板或超轻型防火板参考配方 (9)6.复合材料珍珠岩板 (10)三、聚氯乙烯配方介绍 (10)1.树脂的选择 (11)2.增塑剂体系 (12)3.稳定剂体系 (13)4.润滑剂 (15)5.填充料 (16)6.着色剂 (17)7.发泡剂 (17)8.阻燃剂 (18)一、聚氯乙烯1聚氯乙烯(英文:PolyVinyl Chloride,简称:PVC)是一种使用一个氯原子取代聚乙烯中的一个氢原子的高分子材料。

PVC为无定形结构的白色粉末,支化度较小。

工业生产的PVC分子量一般在5~12万范围内,具有较大的多分散性,分子量随聚合温度的降低而增加。

无固定熔点,80~85℃开始软化,130℃变为粘弹态,160~180℃开始转变为粘流态。

其抗张强度60MPa左右,冲击强度5~10kJ/m2;有优异的介电性能。

对光和热的稳定性差,在100℃以上或经长时间阳光曝晒,就会分解而产生氯化氢,并自动催化分解引起变色,在实际应用中必须加入稳定剂以提高对热和光的稳定性。

PVC很坚硬,只能溶于环己酮、二氯乙烷和四氢呋喃等少数溶剂中,对有机和无机酸、碱、盐均稳定,化学稳定性随使用温度的升高而降低。

2聚氯乙烯的分类生产方法的不同,PVC可分为:通用型PVC树脂、高聚合度PVC树脂、交联PVC树脂。

通用型PVC树脂是由氯乙烯单体在引发剂的作用下聚合形成的;高聚合度PVC树脂是指在氯乙烯单体聚合体系中加入链增长剂聚合而成的树脂;交联PVC树脂是在氯乙烯单体聚合体系中加入含有双烯和多烯的交联剂聚合而成的树脂。

软PVC一般用于地板、天花板以及皮革的表层,但由于软PVC中含有柔软剂,容易变脆,不易保存,所以其使用范围受到了局限。

PVC型材配方设计与加工工艺

有机锡类热稳定剂主要有含硫有机锡 和有机锡羧酸盐两类。

⑴含硫有机锡类:

①. 二 巯 基 乙 酸 异 辛 酯 二 正 辛 基 锡

(DOTTG),外观为淡黄色液体,热稳定性 及透明性极好,无毒,加入量低于 2份。 ②.二甲基二巯基乙酸异辛酯锡 (DMTTG),外观为淡黄澄清液体,为无 毒、高效、透明稳定剂,常用于扭结膜 及透明膜中。

主要研究内容

2建立塑料管材、异型材配方系统数据库,包

括原料的产地、牌号、挤出机或注射机型号, 原料产地与牌号、模具设计标准。 捏合的工艺、温度控制方式、最终制品技术要 求等模块,当输人客户的相应技术参数后,该 软件包立刻可提出供参考的助剂配方体系,以 实现为客户提供个性化的服务和解决方案。 3开发相关的塑料加工配方数据库和应用件, 从而建立化学建材塑料助剂网上技术支持系统。

最佳的配方

一个好的配方应该是充分发挥本厂 生产设备的最佳能力,同时它是型材 良好的质量和最佳的经济效益的三结 合。

1. PVC树脂

聚氯乙烯树脂(PVC),聚氯乙烯是由

氯乙烯单体聚合而成的聚合物,产量 仅次于PE,居四大通用塑料(PE、PVC、 PP、PS)的第二位。

PVC树脂的种类

PVC树脂从聚合方法上分为: 悬浮法PVC和乳液法PVC两种。

2.聚氯乙烯加工特性

①PVC粉末树脂以颗粒状态存在,容易与

各种助剂混合。 ②PVC的加工稳定性不好,熔融温度 160℃高于分解温度 140℃。 必须加人 热稳定剂,加工时间要尽可能短。 ③PVC熔体的流动特性不好,熔体强度 低,易产生熔体破碎和制品表面粗糙等 现象;尤其PVC硬制品,必须加人加工助 剂,最常用的为ACR。

1.颜色

2.加工工艺 3.力学性能

PVC型材配方和工艺

PVC型材配方和工艺一、PVC型材的配方1.主要原料2.增塑剂PVC是一种硬质树脂,为了使其具有良好的柔软性和可加工性,常常需要添加增塑剂。

常用的增塑剂有邻苯二甲酸酯类、环氧油脂和聚甘油酯等。

增塑剂的添加量通常为PVC树脂的10%~60%。

3.稳定剂PVC易受热和光的影响而分解,为了提高PVC型材的热稳定性和耐候性,常常需要添加稳定剂。

常用的稳定剂有有机锡、有机铅和酸化钙等。

稳定剂的添加量通常为PVC树脂的0.5%~3%。

4.填充剂为了降低成本和改善PVC型材的物理性能,常常需要添加填充剂。

常用的填充剂有石英粉、滑石粉和碳酸钙等。

填充剂的添加量通常为PVC树脂的10%~30%。

5.颜料为了给PVC型材着色,常常需要添加颜料。

常用的颜料有有机颜料和无机颜料等。

颜料的添加量根据需要而定。

二、PVC型材的工艺1.原料混合将PVC树脂、增塑剂、稳定剂、填充剂和颜料等按照一定比例混合均匀。

混合可以采用干法或湿法。

2.制备混合物将混合好的原料转移到混料机中进行加热和混合。

加热的温度通常为130~180℃,时间为20~30分钟。

混合的目的是使各种原料充分融合,并排除其中的气体和杂质。

3.挤出成型将混合好的原料放入挤出机中进行挤出成型。

挤出机将原料加热至熔融状态,然后通过挤出模具挤出成型,形成所需的型材形状。

挤出温度一般为140~180℃,挤出速度根据型材的尺寸和要求而定。

4.冷却和切割挤出成型后的型材通过冷却装置进行冷却。

冷却能使型材迅速固化,并保持其形状。

冷却时间根据型材的尺寸和要求而定。

冷却后,型材通过切割机进行切割,得到所需的长度。

5.后处理切割好的型材可能存在一些微小的缺陷或毛刺,需要通过后处理工艺进行修整。

常用的后处理工艺有加热矫正、打磨和质检等。

后处理的目的是提高型材的表面质量和尺寸精度。

以上是PVC型材的配方和工艺的基本介绍,不同类型的PVC型材可能有不同的配方和工艺,具体要根据产品的需求和工艺条件进行调整。

PVC配方组成与生产工艺

•

效率成就品牌,诚信铸就未来。。202 0年8月 上午9 时31分2 0.8.309 :31Aug ust 3, 2020

•

经理不是只告诉别人怎么干的家伙, 而是要 激发队 伍产生 一定报 负,并 朝目标 勇往直 前。。2 020年8 月3日 星期一9 时31分 57秒09 :31:573 August 2020

我司使用的润滑剂:E-525,LUB11-1,LUB2-1,PE蜡 等等。

填充剂

CaCO3:主要用于降低成本 高岭土:提高材料绝缘性能

三、 PVC 加工工艺

一、混合工艺

相对其它产品而言,PVC产品混料时间、温度对产 品加工、性能及后续加工影响非常大。

PVC混合设备包括高混机和冷混机。 PVC混料工艺通过温度来控制。注意,温度是物料

三、 PVC 加工工艺

挤出工艺要求 1. PVC树脂颗粒具有多层次结构,一般包含聚集粒子、初级粒子、区域粒子,

因此PVC的塑化必须经历粒子破碎过程。 2、PVC有一定结晶度一般在5-10%,其熔点在210℃左右,因此,PVC是在它

的结熔化范围内造粒及后加工的,这与一般热塑性聚合物如PE、PP等在其熔 点以下加工有所不同,后者决定加工性能的主要内因是分子结构、相对分子量 及其分布,而决定PVC熔体流变行为的内在因素不仅是树脂的相对分子量及分 布,还与作为流动单元的尚未解体的微粒的性质有关。 3、螺杆组合强度适当、分散性好,既要能满足PVC粉粒的破碎,又不要PVC 熔体因剪切生热而分解,尤其硬质PVC熔体传热系数小,加工中摩擦热形成极 快,加之PVC热敏特性,因此易分解。 4. 机筒温度一般控制在90-120℃,温度太高,PVC在制粒中分解而产生黑点 及粘粒严重而且不利于后续的注塑、挤出加工,太低,无法熔结塑化,机械磨 损大,产量低,产品多粉未。

PVC型材配方设计及加工工艺设计

PVC型材配方设计及加工工艺设计一、PVC型材配方设计1.原料选择:PVC型材的主要原料是聚氯乙烯(PVC),需要根据使用要求选择不同级别的PVC树脂。

除了PVC树脂外,还可以选择添加剂,如增塑剂、稳定剂、填充料、抗冲击剂等。

2.PVC树脂配方:PVC树脂的选择需要考虑耐候性、加工性能和机械性能等要求。

一般采用聚合法生产的PVC树脂,树脂分子量要适中,过高会影响熔体流动性,过低会影响力学性能。

3.添加剂配方:根据型材使用要求选择不同的添加剂。

增塑剂可增加PVC材料的韧性和延展性;稳定剂可提高PVC材料的耐候性和热稳定性;填充料可增加PVC材料的强度和硬度;抗冲击剂可提高PVC材料的抗冲击性能。

4.配方比例:根据不同的需求和添加剂的性能,确定各组分的配方比例。

一般来说,PVC树脂的含量在60%~80%之间,添加剂的含量根据具体要求进行调整。

1.塑化:将PVC树脂和添加剂按配方比例加入混炼机中进行塑化。

塑化的温度一般为140℃~180℃,时间约为8~12分钟。

通过机械剪切和热能的作用,使PVC树脂与添加剂混合均匀,形成均一的熔体。

2.挤出:将塑化好的PVC熔体送入挤出机,通过挤出机的螺杆和模具,将熔体挤出成型。

挤出过程中需要控制好温度、压力和速度,以保证型材的尺寸和表面质量。

3.冷却:挤出成型后的型材需要进行冷却。

一般采用自然冷却或者冷却水循环系统进行冷却,以使型材快速固化。

4.切割:冷却后的型材需要切割成指定长度。

常见的切割方式有刀片切割、喷气刀切割等,切割时要控制好切割速度和切割质量。

5.后处理:根据型材的具体要求,进行后处理工艺,如表面处理、打磨、清洁等,以提高型材的表面质量和外观效果。

通过合理的PVC型材配方设计和加工工艺设计,可以制造出符合要求的PVC型材产品。

在设计过程中,需要根据使用要求和成本控制等方面综合考虑,以确保最终产品的性能和质量。

聚氯乙烯(PVC)型材配方设计和加工工艺(PPT55张)

资源精细化与先进材料湖南省高校重点实验室

DSC(mW/mg)

第一节 聚氯乙烯的性能

-0.25 -0.30 -0.35

放热

-0.20

Tg=85 C

o

聚氯乙烯(Polyvinyl Chloride,简称PVC)树脂是由氯乙烯(Vinyl -0.40 -0.45 Chloride,简称VC )单体聚合而成的热塑性高聚物。其分子结构式为, H -0.50 n表示平均聚合度。PVC为无定型聚合物,含结晶度5 ( CH2 C )n ,其中

湖南师范大学高分子材料研究所

Temperature( C)

第一节 聚氯乙烯的性能

4、电性能 耐电击穿,可用于10 kV低压电缆。 5、老化性能 耐老化性能较好,但在光照(270~310nm)和氧作用下会缓慢分解,释 放HCl,形成羰基、共轭双键而变色。

资源精细化与先进材料湖南省高校重点实验室

6、化学稳定性 在酸、碱和盐类溶液中较稳定。 7、耐溶剂性 除芳烃(苯、二甲苯)、苯胺、二甲基甲酰胺、四氢呋喃、含氯烃(二 氯甲烷、四氯甲烷、氯乙烯)、酮、酯类以外,对水、汽油和酒精均为稳 定。 8、耐磨性 室温下耐磨性能超过硫化橡胶。

3、链终止阶段

ktc

H C Cl

H2C

CH + HC Cl Cl

CH2

H2C

CH Cl

C H2

(偶合终止)

H2C

CH + HC Cl Cl

CH2

ktd

H2C

CH2 + HC Cl Cl

资源精细化与先进材料湖南省高校重点实验室

C H

(歧化终止)

4、链转移 链转移的方向,主要是链自由基向单体的转移,生成单体自由基和一端 为双键的终止了的分子链。单体自由基可再与单体重新进一步的链增长反 应。

PVC型材常用助剂及配方设计(五)

PVC型材常用助剂及配方设计(五)2、金属皂类既是优良的热稳定剂,又是一种润滑剂,其内、外润滑作用兼有,不同品种侧重稍有不同,润滑性以硬脂酸钙、硬脂酸铅为最好。

3、脂肪族酸胺包括单脂肪酸酰胺和双脂肪酰胺两大类,单脂肪酸胺主要呈内润滑作用,主要品种包括乙基双硬脂酰胺、N,N·亚乙基双蓖麻醇酸酰胺等。

4、脂肪酸类如硬脂酸,是仅次于金属皂类而广泛应用的润滑剂,可用于PVC,用量少时,起内润滑作用;用量大时,起外润滑作用。

硬脂酸的加入量低于0.5份。

5、脂肪酸酯类(1)硬脂酸丁酯,外观为无色或淡黄色油状液体,在PVC中以内润滑为主兼具外润滑作用,用量0.5—1.5份。

(2)单硬脂酸甘油酯,代号GMS,外观为白色蜡状固体,为PVC优良内润滑剂,对透明性影响小,加入量低于1.5份,可与硬脂酸并用。

(3)酯蜡和皂化蜡,主要指以褐煤蜡为主要原料、经漂白等工序制成的后序产品。

漂白蜡有S蜡和L蜡,皂化蜡有0蜡和OP蜡。

主要用于HPVC,用量0.1-0.3份。

6、脂肪醇类硬脂醇,外观为白色细珠状物,起内润滑作用,透明好,在PVC中用量0.2-0.5份。

还可用于PS中。

如季戊四醇,作为PVC高温润滑剂,用量0.2-0.5份。

加工改性助剂1、加工助剂的作用原理由于PVC熔体延展性差,易导致熔体破碎;PVC熔体松弛慢,易导致制品表面粗糙、无光泽及鲨鱼皮等。

因此,PVC加工时往往需要加人加工助剂,以改善其熔体上述缺陷。

加工助剂为可以改善树脂加工性能的助剂,其主要作用方式有三种:促进树脂熔融、改善熔体流变性能及赋予润滑功能。

·促进树脂熔融:PVC树脂在加热的状态下,在一定的剪切力作用下熔化时,加工改性剂首先熔融并粘附在PVC树脂微粒表面,它与树脂的相容性和它的高分子量,使PVC粘度及摩擦增加,从而有效地将剪切应力和热传递给整个PVC树脂,加速PVC熔融。

·改善熔体流变性能:PVC熔体具有强度差、延展性差及熔体破裂等缺点,而加工改性剂可改善熔体上述流变性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

∙ PVC塑料型材配方、热稳定剂、种类及其用途介绍PVC塑料型材配方的设计原理PVC塑料型材配方主要由PVC树脂和助剂组成的,其中助剂按功能又分为:热稳定剂、润滑,剂、加工改性剂、冲击改性剂、填充剂、耐老化剂、着色剂等。

在设计PVC配方之前,首先应了解PVC树脂和各种助剂的性能。

原料与助剂PVC树脂生产PVC塑料型材的树脂是聚氯乙烯树脂(PVC),聚氯乙烯是由氯乙烯单体聚合而成的聚合物,产量仅次于PE,居第二位。

PVC树脂由于聚合中的分散剂的不同可分为疏松型(XS)和紧密型(Ⅺ)两种。

疏松型粒径为0.1—0.2mm,表面不规则,多孔,呈棉花球状,易吸收增塑剂,紧密型粒径为0.1mm以下,表面规则,实心,呈乒乓球状,不易吸收增塑剂,目前使用疏松型的较多。

PVC又可分为普通级(有毒PVC)和卫生级’ (无毒PVC)。

卫生(_wei sheng)级要求氯乙烯(VC)含量低于lOXl0-6,可用于食品及医学。

合成工艺不同,PVC又可分为悬浮法PVC和乳液法PVC。

根据国家标准GB/T5761-93《悬浮法通用型聚氯乙烯树脂检验标准》规定,悬浮法PVC 分为PVC-SGl到PVC-SG8Jk种树脂,其中数字越小,聚合度越大,分子量也越大,强度越高,但熔融流动越困难,加工也越困难。

具体选择时,做软制品时,一般使用PVC-SGl、PVC-SG2、PVC-SG3型,需要加人大量增塑剂。

例如聚氯乙烯膜使用SG-2树脂,加入50~80份的增塑剂。

而加工硬制品时,一般不加或很少量加入增塑剂,所以用PVC-SG4、VC-SG5、PVC-SG6、PVC-SG7、PVC-SG8型。

如PVC硬管材使用SG-4树脂、塑料门窗型材使用SG-5树脂,硬质透明片使用SG-6树脂、硬质发泡型材使用SG-7、SG-8树脂。

而乳液法PVC糊主要用于人造革、壁纸及地板革和蘸塑制品等。

一些PVC树脂厂家出厂的PVC树脂按聚(shu4 zhi1 an4 ju4)合度(聚合度是单元链节(ju he du shi dan yuan lian jie)的个数,聚合度乘以链节分子量等于聚合物分子量)分类,如山东祁鲁石化总厂生产的PVC树脂,出厂的产品为SK-700;SK-800;SK—1000;SK—1100;SK-1200等。

其SG-5树脂对应的聚合度为1000—1100。

PVC 树脂的物化性能见第四篇。

当前1/共6页首页上一页123下一页尾页每页显示1条/共6条∙∙关键词:及其种类上一篇:PVC低发泡制品的挤出成型技术(下)下一篇:2009年5月11日∙楼主发表于 2009-10-25 17:29:20引用 1 楼∙摘要: PVC粉末为一种白色粉末,密度在1.35—1.45g/cm3之间,表观密度在0.4-0.5g /cm3。

视增塑剂含量大小可为软、硬制品,一般增塑剂含量0-5份为硬制品,5-25份为半硬(fen wei ban ying)制品,大于25份为软制品。

...∙PVC粉末为一种白色粉末,密度在1.35—1.45g/cm3之间,表观密度在0.4-0.5g /cm3。

视增塑剂含量大小可为软、硬制品,一般增塑剂含量0-5份为硬制品,5-25份为半硬(fen wei ban ying)制品,大于25份为软制品。

PVC是一种非结晶、极性的高分子聚合物,软化温度和熔融温度较高,纯PVC一般须在160—210~C时才可塑化加工,由于大分子之间的极性键使PVC显现出硬而(xian3 xian4 chu1 ying4 er2)脆的性能。

而且,PVC分子内含有氯的基团,当温度达到120~C时,纯PVC即开始出现脱HCl反应(fan ying),会导致PVC热降解。

因此,在加工时须加入各种助剂对PVC 进行加工改性和冲击改性,使之可以加工成为实用的产品。

PVC树脂主要用于生产各类薄膜(如日用印花膜、工业包装膜、农用大棚膜及热收缩膜等)、各类板、片材(其片材可用于吸塑制品),各类管材(如无毒上水管、建筑穿线管、透明软管等)、各类异型材(如门、窗、装饰板),中空吹瓶(用于化妆品及饮料),电缆、各类注塑制品及人造革、地板革、搪塑玩具等。

----------------------PVC热稳定剂的种类划分及作用机理PVC热稳(re4 wen3)定剂的种类划分及作用机理白启荣太原市塑料研究所1塑料热稳定剂种类划分热稳定剂是一类能防止或减少(re wen ding ji shi yi lei neng fang zhi huo jian shao)聚合物在加工使用过程中受热而发生降解或交联延长复合材料使用寿命的添加剂。

常用的稳定剂按照主要成分分类可分为盐基类、脂肪酸皂类、有机锡化合物、复合型热稳定剂及纯有机化合物类。

1)盐基类热稳定剂:盐基类稳定剂是指结合有“盐基”的无机和有机酸铅盐这类稳定剂存在优良的耐热性、耐候性和电绝缘性成本低透明性差有一定毒性用量一般在0.5%~5.0%。

(文章来源环球聚氨酯网)2)脂肪酸类热稳定剂:该类热稳定剂是指由脂肪酸根与金属离子组成的化合物也称金属皂类热稳定剂其性能与酸根及金属离子的种类有关一般用量为0.1%~3.0%。

3)有机锡类热稳定剂:该类热稳定剂可与聚氯乙烯分子中的不稳定氯原子形成配位体而且在配位体中有机锡的羧酸酯基与不稳定的氯原子置换。

这类热稳定剂的特点是稳定性高、透明性好、耐热性优异不足之处是价格较贵。

4)复合型热稳定剂:该类热稳定剂是以盐基类或金属皂类为基础的液体或固体复合物以及有机锡为基础的复合物其中金属盐类有钙—镁—锌(qi2 zhong1 jin1 shu3 yan2 lei4 you3 gai4 _mei3 _xin1)、钡—钙—锌、钡—锌和钡—镉等;常用的有机酸如有机脂肪酸、环烷酸、油酸、苯甲酸和水杨酸等。

5)有机合物热稳定剂:该类热稳定剂除少数可单独使用的主稳定剂(主要是含氮的有机化合物)外还包含高沸点的(hai bao han gao fei dian de)多元醇及亚磷酸酯亚磷酸酯常与金属稳定剂并用能提高复合材料的耐候性、透明性改善制品的表面色泽。

2PVC当前2/共6页首页上一页1234下一页尾页每页显示1条/共6条∙∙关键词:及其种类上一篇:PVC低发泡制品的挤出成型技术(下)下一篇:2009年5月11日∙ 1)吸收中和HCL抑制其自动催化作用。

这类稳定剂包含铅盐类、有机酸金属皂类、有机锡化合物、环氧化合物、酚盐及金属硫醇盐等。

它们可与HCL反应抑制PVC脱HCL的反应。

2)置换PVC分子中不稳定的烯柄基氯原子抑制脱PVC。

如有机锡稳定剂与PVC分子的不稳定氯原子发生(fen1 zi3 de0 bu4 wen3 ding4 lv4 yuan2 zi3 fa1 sheng1)配位结合在配位体中有机锡与不稳定氯原子置换。

3)与多烯结构发生加成反应破坏大共轭体系的形成减少着色。

不饱和酸的盐或酯含有双键与PVC分子中共轭双键发生双烯加成反应从而破坏其共轭结构抑制变色。

4)捕捉自由基阻止氧化反应。

如加入酚类热稳定剂能阻滞脱HCL是由于酚给出(shi4 you2 yu2 fen1 gei3 chu1)的H原子自由基能与降解的PVC大分子自由基偶合形成不能与O2反应的物质而存在热稳定作用。

这种热稳定剂可存在一种或兼具几种作用。

理想的PVC热稳定剂应是一种多功能物质或者是一些材料的混合物它们能够实现以下功能:一是置换活泼、不稳定的取代基;二是吸收并中和PVC加工过程中放出的HCL消除HCL的自动催化降解作用;三是中和或钝化对降解(san shi zhong he huo dun hua dui jiang jie)起催化作用的金属离子及其他有害杂质;四是通过多种形式的化学反应可阻断不饱和键的继续增长抑制降解着色;五是最好对紫外光有防护屏蔽作用。

通常热稳定剂根据各自的特殊效能配合使用单独使用的情况极少而且大部分品种是粉末状一些是毒性很大的化学物质。

为了使用方便防止粉尘中毒减小毒性物质或代之以无毒性物质近年国内外研制出许多种复合稳定剂例如世界著名的德国熊牌复合稳定剂系列美国、德国、日本、荷兰等国的有机锡或复合有机锡稳定剂都在中国占有相当的市场。

因此全力推广应用我国研制的存在高效、低成本、无粉尘污染及无毒或低毒性的新型复合稳定剂是我国塑料工业发展的迫切需要。

3PVC加工需用热稳定剂原理分析理想的PVC结构是首—尾结构-CH2-CHCl-CH2-CHCl-是相当稳定的。

但是至今合成PVC的方法还不能像合成顺丁橡胶那样在祁格尔催化剂的作用下使顺丁二烯进行定向有规聚合。

氯乙烯的聚合是自由基的吴存聚合它除了有稳定的首—尾结构还有首—首结构-CH2-CHCl-CHCl-CH-尾—尾结构-CHCl-CH2-CH2-CHCl-;有偶合歧化生成乙烯基结CH2=CH-CHCl-CH2-结构和烯柄基氯-CH2-CH=CH-CHCl-CH2等。

在PVC合成中生成烯柄基氯、叔碳氯和双键等是其分子链结构中不稳定因素不稳定顺序为:PVC分子链内部的烯柄基氯>叔碳氯>端基烯柄基氯>仲氯。

PVC加工时易于降解正是因为PVC分子链的结构中存在着不稳定因素如不进行稳定化改性其分解温(qi fen jie wen)度为130℃左右但要将PVC树脂加工成实用的制品成型温度要在190℃以上。

因此必须添加热稳定剂对其结构进行稳定化改进。

当前3/共6页首页上一页12345下一页尾页每页显示1条/共6条∙∙关键词:及其种类上一篇:PVC低发泡制品的挤出成型技术(下)下一篇:2009年5月11日∙楼主发表于 2009-10-25 17:29:20引用 1 楼∙摘要: 4各类热稳定剂受热变色评析理想的热稳定剂应同时存在吸收HCL、消除活性部位、向共轭多烯链加成、破坏碳正离子盐、防止自动氧化等功能而又不产生对PVC降解有催化作用的产物。

实际的热稳定剂因存在不同的功 ...∙∙ 4各类热稳定剂受热变色评析理想的热稳定剂应同时存在吸收HCL、消除活性部位、向共轭多烯链加成、破坏碳正离子盐、防止自动氧化等功能而又不产生对PVC降解有催化作用的产物。

实际的热稳定剂因存在不同的功能而表现出不同的热稳定特性大致可分为初期型、长期型、两头型和全能型四类。

1)镉、锌皂(ge _xin zao)属典型的初期型热稳定剂能快速吸收HCL并在Cd、Zn的催化下有效地以羧酸根取代PVC链上的不稳定氯原子从而有效抑制初期降解和着色但因其消耗快而转化产物CdC12、ZnC12又是PVC脱HCL的高效催化剂因而会引发PVC恶性降解使物料突然变黑因此长期热稳定性差。

2)钡、钙皂属典型的长期型热稳定剂只有吸收HCL的功能因此不能有效抑(yin ci bu neng you xiao yi)制PVC着色但因转化产物BaC12、CaC12不具催化活性不会引起PVC突然变黑长期热稳定性较好。