汽车线束端子压接工艺

汽车电气线束布线工艺流程

汽车电气线束布线工艺流程汽车电气线束是汽车的重要组成部分,它连接了车辆中的所有电气设备,并将它们的信号、电源和地线统一管理,实现车辆的正常运行。

汽车电气线束布线工艺流程是制造汽车电气线束的重要环节之一,下面我将详细介绍汽车电气线束布线的工艺流程。

1. 设计线束布线方案在开始布线工艺流程之前,首先需要进行线束布线方案的设计。

布线方案是根据车辆的电气系统和设备布局确定的线束走向、长度、接口位置等。

2. 准备布线工具和材料开始布线工艺流程之前,需要准备相关的工具和材料。

主要包括电线、接线头、保护套管、束线带、剥线针、压线钳等。

3. 将线束走向绘制在车身图纸上为了更好地进行布线操作,可以将线束走向绘制在车身图纸上,以便进行实际的布线操作。

4. 剥离电线绝缘皮将电线头放进剥线针中,根据设计方案上的要求,使用剥线针将电线绝缘皮剥离,露出电线内部的金属导线。

5. 合并电线并插入接线头将多根电线合并成一束,并将电线插入接线头中。

接线头的选择应根据实际需要,确保电线与接线头的连接牢固可靠。

6. 确定布线路径根据设计方案,确定线束的布线路径,并使用束线带将电线束固定在车身上。

7. 进行线束的绝缘处理为了保护线束不受到外界环境的影响,需要对线束进行绝缘处理。

可以使用保护套管对线束进行覆盖,有效地防止线束受潮、受磨损等。

8. 进行布线的标识为了便于后续的维护和排查故障,需要对布线进行标识。

可以使用彩色绝缘胶带进行标识,标明每根线的用途和连接位置。

9. 进行线束的测试和调试布线完成后,需要进行线束的测试和调试,以确保线束的质量和连接的可靠性。

可以使用万用表等测试工具对线束进行测量和检查,发现问题及时解决。

10. 进行线束的接入车辆系统线束测试通过后,可以将线束接入车辆的电气系统。

注意接线的正确性和牢固性,确保线束与车辆的其它部件的连接正常。

11. 进行线束的整理最后一步是对线束进行整理,将杂乱的电线束整齐地布放在车身上,避免电线间的相互干扰,并保持线束的清洁和整洁。

线束端子压接规范标准

1.目的为规范本公司的线束端子压接操作,规定端子压接标准,提高产品品质。

2.范围本规范适用于公司所有线束压接操作。

3.职责3.1技术部:负责制作线束图纸、制定端子压接标准。

3.2制造部:负责按照线束图纸及线束端子压接标准进行生产。

3.3品保部:负责对端子压接的品质确认及本规范执行的监督。

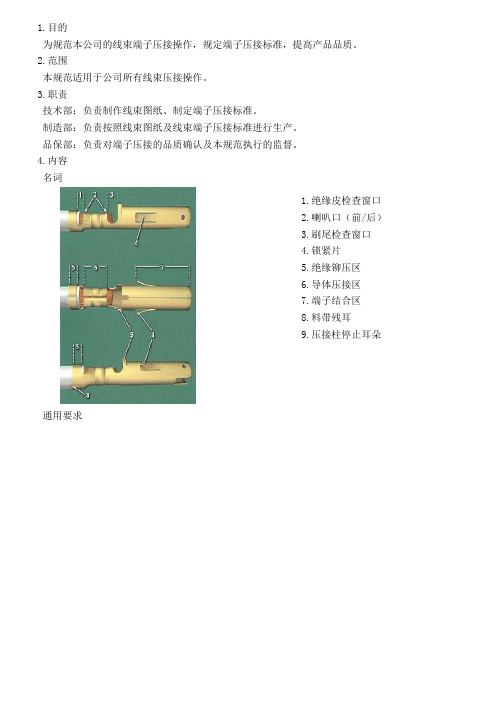

4.内容 4.1名词4.2通用要求4.3电线位置浅打检验要求○ 良好△ 可接受△ 可接受1.绝缘皮检查窗口2.喇叭口(前/后)3.刷尾检查窗口4.锁紧片5.绝缘铆压区6.导体压接区7.端子结合区8.料带残耳9.压接柱停止耳朵×不可接受×不可接受×不可接受绝缘皮压着过短,此种不良现象将造成端子拉力不足,易脱落。

绝缘皮压着过长,将造成铜丝易断落或接触不良,出现开路或瞬间开路。

芯线压着过短,此种现象易造成端子拉力不足,易脱落×不可接受×不可接受×不可接受导体压着过长,此现象将造成端子不易与HOUSING实配,影响装配。

芯线压着过短,此种现象易造成端子拉力不足,易脱落芯线飞丝,可能造成拉力不足,且存在与相邻芯线短路的隐患4.4压接要求常见不良或缺陷4.4.1剥线不良注:1.剥线长度:①2.8铜件/2.8四方插:4±0.2mm ②小5556铜件:2.5±0.2mm2.检查线芯是否受损,一定要剥开线皮3个mm以上。

芯线断裂可接受根数线束铜线根数<7 7-15 16-25 26-40 41-60 61-121>121允许最大铜丝损失数0 0 0 3 4 5 5%4.4.2端子压接缺陷刺破绝缘皮-NG 没有压住绝缘皮-NG 绝缘皮被压进铆接端子-NG绝缘皮没有被铆接端子完全铆压-NG 导线松散,没有完全被铆压住-NG 铆压区内有股线被压住-NG线股终端在导体铆压区不可见-NG 线股超出端子高度-NG 线股伸出端子之外-NG线股伸进端子结合区-NG 端子变形-NG 线皮压接区变形-NG4.5外观检验端子压接尺寸及外观CCD要求(品保检查及员工自检)4.5.1线材的准备(参见线束图纸)4.5.2检查剥皮长度、线材长度、芯线剥皮损伤情况;4.5.3检验余料长度4.5.4导体压着区检验①压接高度,宽度及压接形状,背面批峰不超过0.13mm②导体压接部位必须完全闭合并包含所有线芯③后喇叭口必须可见④导体末端必须平齐、伸出压接区4.5.5绝缘皮压接①压接尺寸和压接形状,无特殊要求情况下压接高度取决于线材的大小,以能压紧线皮不刺穿为标准。

线束端子压接规范

精心整理1.目的为规范本公司的线束端子压接操作,规定端子压接标准,提高产品品质。

2.范围本规范适用于公司所有线束压接操作。

3.职责3.1技术部:负责制作线束图纸、制定端子压接标准。

3.2制造部:负责按照线束图纸及线束端子压接标准进行生产。

4.5.1线材的准备(参见线束图纸)4.5.2检查剥皮长度、线材长度、芯线剥皮损伤情况;4.5.3检验余料长度4.5.4导体压着区检验①压接高度,宽度及压接形状,背面批峰不超过0.13mm②导体压接部位必须完全闭合并包含所有线芯③后喇叭口必须可见④导体末端必须平齐、伸出压接区4.5.5绝缘皮压接①压接尺寸和压接形状,无特殊要求情况下压接高度取决于线材的大小,以能压紧线皮不刺穿为标准。

②摇摆测试,手握离线头6、7cm处,上下弯折线90°,无松脱则说明已压紧。

4.5.6.弹片及端子的配合区区损伤、变形4.6车间线束压接巡检检验步骤及方法1.线束在自动机调好机后,IPQC取5PCS不包线皮的开始做先做拉力测试。

(参考4.7)2.拉力测试合格,产线按成品生产20PCS,给IPQC按4.2外观检验要求在CCD下,进行外观检验。

3.外观检验OK后,取5PCS进行测试线材与端子的接触电阻,接触电阻不超过30mΩ,为合格。

4.接触电阻检验OK后取5PCS作及判定标准)5.剖面分析OK6.巡检IPQC每半小时巡检外观及抽检5PCS5PCS 做剖面分析。

订单生产完成好再取最后5PCS7.IPQC4.74.7.1①取UL将端子部分固定于拉力机的固定座端,电线尾端⑥拉力测试首件测只包线芯不包线皮的拉力,巡检测线材整体拉力附表1.拉力测试标准。

汽车线束工艺流程

汽车线束工艺流程

《汽车线束工艺流程》

汽车线束是一种连接汽车各个部件的电气系统组件,包括电线、连接器、绝缘套管等。

它们被组装成固定长度的组件,然后在汽车生产线上安装到车辆中。

汽车线束的制造工艺流程是一个复杂的过程,需要精密的操作和严格的质量控制。

首先,汽车线束的制造从原材料采购开始。

高质量的电线、连接器和绝缘套管是制造高品质汽车线束的基础。

然后,这些原材料需要经过裁剪、绞线、编织、压接等多道工序,才能制造成符合汽车制造要求的线束。

裁剪工序是指根据汽车设计要求和尺寸,将原材料电线、绝缘套管等切割成适当长度。

绞线工序则是将多股导线绞合成一根线束,在这个过程中需要保证导线不会相互扭绞。

编织工序是为了保护线束,在其表面覆盖一层编织套管。

这种套管可以提高线束的耐磨性和抗干扰能力。

而压接工序则是将连接器与电线连接,这需要高精度的设备和操作,以保证连接的可靠性和稳定性。

最后,汽车线束需要经过严格的质量检验,包括外观检查、电气性能测试等。

只有通过这些严格的检测,线束才能被用于汽车生产线上。

汽车线束的制造工艺流程需要高度的自动化和精密化设备,以

保证生产效率和产品质量。

随着汽车科技的不断发展,汽车线束的制造工艺也在不断创新和改进,以满足新型汽车的电气连接需求。

端子压接工艺规程

端⼦压接⼯艺规程端⼦压接⼯艺规程公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]端⼦压接⼯艺规范⽬录参考⽂件[1]IPC/WHMA-A-620 《线缆及线束组件的要求与验收》[2]IPC-A-610D 《电⼦组件的可接受性》1⽬的1.1.1.1本⼯艺规程作为端⼦压接的⼯艺标准。

2适⽤范围2.1.1.1本⼯艺规程适⽤于产品的端⼦压接及检验。

3适⽤⼈员3.1.1.1本⼯艺规程适⽤于电⼦装联操作⼈员、质量检查⼈员及其它相关⼈员。

4名词术语4.1.1.1美国线标(AWG)标明导线直径的标准规格,主要⽤于美国。

4.1.1.2鸟笼形:导线股线与导线原状分离。

4.1.1.3密尔圆(Circular Mil):直径为1密尔即0.001英⼨的圆的⾯积。

⽤以表达导线的横截⾯积。

4.1.1.4料带残⽿(Cut Off Tab):接线柱在被压接后仍留在其前端和后端的⼩凸出⽚。

5⼯艺5.1⼯艺流程5.1.1备线⼯艺流程5.1.2压接⼯艺流程注:拉⼒实验后的端⼦及导线不能再⽤于产品。

5.2⼯艺原理5.2.1.1通过机械压接线柱和导线⽽形成的机械及电⽓联接的最终结构。

5.3⼯艺要求5.3.1.1导线的长度、剥线长度及使⽤的剥线⼯具必须严格按相关⽂件要求进⾏操作。

5.3.1.2导线的线径、压接端⼦、压接⼯具三者的组合必须正确。

5.3.1.3导线在压接端⼦内的位置必须正确,具体标准参照6.3.2。

5.4⼯作环境5.4.1.1温度:18℃~30℃。

5.4.1.2.相对湿度百分⽐:30%~70%。

5.5设备、⼯具及要求5.5.1⼯具及要求5.5.1.1使⽤⽂件规定的⼯具型号进⾏剥线、压接、配线、测量和准备⼯作;在⼯作现场禁⽌使⽤未经许可的、有缺陷的或是未校准的⼯具。

5.5.1.2.清洁和妥善维护所有⼯具和设备。

5.5.1.3.检查⼯具所有零件是否有损坏。

5.5.1.4保留⼯具和设备的校准及功能测试记录。

线束端子压接规范

1.目的为规范本公司的线束端子压接操作,规定端子压接标准,提高产品品质。

2.范围本规范适用于公司所有线束压接操作。

3.职责技术部:负责制作线束图纸、制定端子压接标准。

制造部:负责按照线束图纸及线束端子压接标准进行生产。

品保部:负责对端子压接的品质确认及本规范执行的监督。

4.内容名词通用要求电线位置浅打检验要求○良好△可接受△可接受×不可接受×不可接受×不可接受绝缘皮压着过短,此种不良现象将造成端子拉力不足,易脱落。

绝缘皮压着过长,将造成铜丝易断落或接触不良,出现开路或瞬间开路。

芯线压着过短,此种现象易造成端子拉力不足,易脱落×不可接受×不可接受×不可接受导体压着过长,此现象将造成端子不易与HOUSING 实配,影响装配。

芯线压着过短,此种现象易造成端子拉力不足,易脱落芯线飞丝,可能造成拉力不足,且存在与相邻芯线短路的隐患压接要求常见不良或缺陷剥线不良注:1.剥线长度:①铜件/四方插:4± ②小5556铜件:± 2.检查线芯是否受损,一定要剥开线皮3个mm 以上。

线束铜线根数 <7 7-15 16-25 26-40 41-60 61-121 >121 允许最大铜丝损失数 03455%端子压接缺陷刺破绝缘皮-NG 没有压住绝缘皮-NG 绝缘皮被压进铆接端子-NG绝缘皮没有被铆接端子完全铆压-NG 导线松散,没有完全被铆压住-NG 铆压区内有股线被压住-NG线股终端在导体铆压区不可见-NG 线股超出端子高度-NG 线股伸出端子之外-NG线股伸进端子结合区-NG 端子变形-NG 线皮压接区变形-NG外观检验端子压接尺寸及外观CCD要求(品保检查及员工自检)线材的准备(参见线束图纸)检查剥皮长度、线材长度、芯线剥皮损伤情况;检验余料长度导体压着区检验①压接高度,宽度及压接形状,背面批峰不超过②导体压接部位必须完全闭合并包含所有线芯③后喇叭口必须可见④导体末端必须平齐、伸出压接区绝缘皮压接①压接尺寸和压接形状,无特殊要求情况下压接高度取决于线材的大小,以能压紧线皮不刺穿为标准。

线束端子压接规范-B-20161212

线束端子压接规范-B-20161212线束端子压接标准1.目的为规范本公司的线束端子压接操作,规定端子压接标准,提高产品品质。

2.范围本规范适用于公司所有线束压接操作。

3.职责3.1技术部:负责制作线束图纸、制定端子压接标准。

3.2制造部:负责按照线束图纸及线束端子压接标准进行生产。

3.3品保部:负责对端子压接的品质确认及本规范执行的监督。

4.内容4.1名词线束端子压接标准4.2通用要求1.绝缘皮检查窗口2.喇叭口(前/后)3.刷尾检查窗口4.锁紧片5.绝缘铆压区6.导体压接区7.端子结合区8.料带残耳线束端子压接标准线束端子压接标准4.3压接要求线束端子压接标准4.4常见不良或缺陷4.4.1剥线不良注:剥线长度:①2.8铜件/2.8四方插:4±0.2mm ②小5556铜件:2.5±0.2mm芯线断裂可接受根数线束铜线根数<7 7-15 16-25 26-40 41-60 61-121 >121 允许最大铜丝损失数0 0 0 3 4 5 5%4.4.2端子压接缺陷刺破绝缘皮-NG 没有压住绝缘皮-NG 绝缘皮被压进铆接端子-NG线束端子压接标准绝缘皮没有被铆接端子完全铆压-NG 导线松散,没有完全被铆压住-NG 铆压区内有股线被压住-NG线股终端在导体铆压区不可见-NG 线股超出端子高度-NG 线股伸出端子之外-NG线股伸进端子结合区-NG 端子变形-NG 线皮压接区变形-NG4.5常用端子倒扣尺寸要求4.6端子压接尺寸及外观要求(品保检查及员工自检)4.6.1线材的准备(参见线束图纸)4.6.2检查剥皮长度、线材长度、芯线剥皮损伤情况;4.6.3检验余料长度线束端子压接标准4.6.4导体压着区检验①压接高度,宽度及压接形状,背面批峰不超过0.13mm②拉拔力要求(参照4.7)③导体压接部位必须完全闭合并包含所有线芯④后喇叭口必须可见⑤导体末端必须平齐、伸出压接区4.6.5绝缘皮压接①压接尺寸和压接形状,无特殊要求情况下压接高度取决于线材的大小,以能压紧线皮不刺穿为标准。

浅谈压接工艺对端子压接性能的影响

浅谈压接工艺对端子压接性能的影响[摘要]线缆端子压接工艺质量影响端子压接后的性能,浅谈了端子压接类型、压接高度对压接端子的质量影响以及端子压接后的检查。

并结合日常维保经验,提出了轨道交通线束端子压接工艺的规范性要求。

[关键词]端子压接、检测方法、压接高度一、压接概念介绍压接可以分为焊式和冷压接。

冷压为机械作用压力使压线筒沿线缆四周产生塑性变形,使线缆和接线筒之间形成机械连接和电连接的工艺方法[1]。

压接过程中应保证在压接钳口或压接模块相互压力作用下,压接筒能沿着被压接线缆线芯四周产生永久性的机械压缩和变形,并形成可靠机械、电连接。

与焊式压接工艺相比,首先不需要焊接辅料和焊剂,避免了焊接中清洁困难和焊接过程中焊剂氧化的风险,同时对操作人员的资质和作业水平要求、以及车间作业环境的要求更加苛刻。

二、压接分类电气压接工具根据其压接类型、压接特性,大致可以分为八点压接工具;开口插针压接工具;预绝缘端子压接工具;管状端子压接工具;屏蔽环压接工具;裸端子及连接器大针子(10mm2及以上线径)六方模压式工具;水晶头压接工具;BT系列坑压式压接工具;四点对中式大线压接工具;方形连接器插针压接工具(6mm2及以下线径)。

随着压接技术的应用范围越来越广泛,端子压接的规范应用愈发收到重视。

三、检测方法用于检查端子压接质量的方法主要包括有外观检查、破坏性检验、电性能测试三大类。

其中开式压线筒、闭式压线筒、预绝缘压线筒主要通过外观检查、压接电阻、耐拉力和截面金相来检查;管式压线筒外观检查和耐拉力来检查端子压接质量。

以上分类中压接电阻和截面金相为定期选择性检查,非强制性试验。

3.1外观检查首先要保证压接连接件压接腔、端子表面应清洁,不应有污迹、锈迹或金属镀层脱落等异常现象;端子的变形只允许由压接工具压模形成,不能为其他辅助工具辅助压接、修补或者二次压接;若有观察孔压线筒的位置,应当垂直于观察孔可见线缆线芯,线缆压线筒的位置如图1所示,应当符合接线。

2024版线束端子压接规范

加强压接过程中的质量监控,及时发现并处理不良现象。

采用先进的压接工艺和设备,提高压接的精度和稳定性。 建立完善的质量管理体系,确保每个环节的质量可控。

2024/1/27

22

05

安全注意事项

2024/1/27

23

操作过程中的安全防护措施

穿戴防护用品

确保工作场所整洁、干燥,无灰 尘、油污等杂质。

根据需要,准备好辅助工具和材 料,如剪刀、剥线钳、绝缘胶带

等。

检查工作场所的安全设施,如消 防器材、安全标识等是否齐全有

效。

2024/1/27

6

02

压接操作规范

2024/1/27

7

剥线长度与方式

根据端子规格和压接要求,确定 合适的剥线长度,通常剥线长度

2024/1/27

确保端子和线材的材 质符合相关标准,如 耐腐蚀性、导电性等。

4

压接工具与设备检查

选择合适的压接工具和设备, 确保其适用于所选端子和线材 规格。

2024/1/27

检查压接工具和设备的完好性, 如有无磨损、松动、故障等。

对压接工具和设备进行校准, 确保其压接参数准确可靠。

5

工作环境准备

以上内容仅供参考,具体压接规范可能因不同的行 业、设备和产品而有所差异。在实际操作中,应严 格遵守相关行业的标准和规范,确保压接质量和安 全。

10

03

质量检验标准

2024/1/27

11

外观检查

压接部位应完整,无裂纹、毛刺或变形。

端子与导线的颜色应匹配,且色泽均匀。

2024/1/27

标识清晰,易于辨认,符合相关标准。

线束制作之特殊过程--端子压接的质量控制

Internal Combustion Engine&Parts0引言变流器是重要的电传动装置控制环节,它依靠线束网络将信号传递到各个部件,使之协调发挥性能。

在线束制作工艺中,端子压接具有缺陷后显的特征:线束投入使用后或交付后才显现出来,压接过程不能被重复,又无法验证每一个端子压接的状态。

端子压接决定了线束的性能,一旦出错,会使得整个系统瘫痪,线束制作特殊关键过程的工艺控制就显得尤为重要。

1端子的分类①预绝缘端子:由铜带、绝缘护套组成。

适用于低电流———中压。

②裸端子:这种类的端子前面有个凹槽,以检查电缆合适的插入点。

适用于高、中压电路,但也被用于大线径的低压电缆。

③插针端子:适用于各类连接器的插接,连接片依据连接器应用选择不同的尺寸,压接区域内有一个观测孔,以确保电缆被放在压接位置的正确位置。

2端子压接存在的问题压接是通过施加压力导致电缆上圆管变形或形成几何形状的一种永久连接方法,是保证电缆线和接线端子之间可靠的机、电连接,下面从质量控制的六要素分析端子压接存在的问题:2.1人员新员工不断加入,端子压接技术熟练度不一,很难达到标准要求,难免造成端子出头不符合标准范围、端子扭曲变形、压痕不居中、观测孔看不到导体、压痕处有飞边等问题。

2.2机手动压接工具,每6个月定期检测,机子不良状态如未在此期间及时调整,产品只能出厂运行后才能知道是否有问题。

2.3材料国产端子质量不稳定,有混装现象,且易脱落或压断导体,增加人工成本,降低工作效率。

2.4法端子种类繁多,所用压接工具达30余种,操作者偶尔出现压接工具选用错误,或是压接工具的钳口选择不当及压接力选用错误,造成端子浪费,性能不可靠,端子无法插入连接器等问题。

2.5测试操作者对每种端子压接后的确认不清楚,易造成不良压接流转至下工序,甚至不被发现,存在质量隐患。

以上问题的发生,排查工作量大,返工费时费力,还存在质量隐患,所以对端子压接这个关键特殊过程的管控就至关重要。

线束端子压接规范

1.目的为规范本公司的线束端子压接操作,规定端子压接标准,提高产品品质。

2.范围本规范适用于公司所有线束压接操作。

职责3. 技术部:负责制作线束图纸、制定端子压接标准。

3.1 制造部:负责按照线束图纸及线束端子压接标准进行生产。

3.2 品保部:负责对端子压接的品质确认及本规范执行的监督。

3.3 内容4. 4.1名词1.绝缘皮检查窗口2.喇叭口(前/后)3.刷尾检查窗口4.锁紧片5.绝缘铆压区6.导体压接区7.端子结合区料带残耳8. 压接柱停止耳朵9.通用要求4.24.3电线位置浅打检验要求可接受△可接受△良好○×不可接受不可接受×不可接受×绝缘皮压着过短,此种不良现象绝缘皮压着过长,将造成铜丝易断芯线压着过短,此种现象易造将造成端子拉力不足,易脱落。

落或接触不良,出现开路或瞬间开成端子拉力不足,易脱落路。

×不可接受×不可接受×不可接受导体压着过长,此现象将造成端芯线飞丝芯线压着过短,此种现象易造成端,可能造成拉力不子不易与HOUSING足,且存在与相邻芯线短路的实配,影响装子拉力不足,易脱落配。

隐患4.4压接要求常见不良或缺陷剥线不良4.4.1.注:1.剥线长度:①2.8铜件/2.8四方插:4±0.2mm ②小5556铜件:2.5±0.2mm2.检查线芯是否受损,一定要剥开线皮3个mm以上。

4.4.2端子压接缺陷刺破绝缘皮-NG 没有压住绝缘皮-NG 绝缘皮被压进铆接端子-NG-NG铆压区内有股线被压住导线松散,没有完全被铆压住-NG 绝缘皮没有被铆接端子完全铆压-NG线股终端在导体铆压区不可见-NG 线股超出端子高度-NG 线股伸出端子之外-NG线股伸进端子结合区-NG 端子变形-NG 线皮压接区变形-NG4.5外观检验端子压接尺寸及外观CCD要求(品保检查及员工自检)4.5.1线材的准备(参见线束图纸)4.5.2检查剥皮长度、线材长度、芯线剥皮损伤情况;检验余料长度4.5.3.4.5.4导体压着区检验①压接高度,宽度及压接形状,背面批峰不超过0.13mm②导体压接部位必须完全闭合并包含所有线芯③后喇叭口必须可见④导体末端必须平齐、伸出压接区4.5.5绝缘皮压接①压接尺寸和压接形状,无特殊要求情况下压接高度取决于线材的大小,以能压紧线皮不刺穿为标准。

浅谈汽车线束端子压接工艺

10.16638/ki.1671-7988.2020.14.042浅谈汽车线束端子压接工艺奚雷康(陕西万方汽车电器有限公司,陕西西安710201)摘要:随着汽车行业的高速发展和市场的扩大,汽车电器系统也日益强盛起来,各种不同特性的汽车电器不断涌现,对汽车线束的电器性能要求越来越高,而端子压接工艺是整车线束加工极其关键工序。

所以正确、快速的掌握端子压接标准要求,才能保障制造出高品质线束,才能更好的保证汽车电器系统的正常运行。

关键词:汽车电线束;端子;压接工艺;端子剖面中图分类号:U466文献标识码:A文章编号:1671-7988(2020)14-129-03On the Crimping Technology of A utomobile Harness TerminalsXi Leikang(Shaanxi Wanfang Auto Electric Co.,Ltd.,Shaanxi Xi'an710201)Abstract:With the rapid development of the automotive industry and the expansion of the market,automotive electrical systems are becoming stronger and stronger.Various types of automotive electrical appliances are constantly emerging,and the performance requirements of automotive wiring harnesses are becoming higher and higher.The terminal crimping process is a complete vehicle.Harness processing is extremely critical.Therefore,it is necessary to correctly and quickly grasp the terminal crimping standard requirements to ensure the manufacture of high-quality wire harnesses and to better ensure the normal operation of automotive electrical systems.Keywords:Car wiring harness;Terminal;Crimping process;Terminal profileCLC NO.:U466Document Code:A Article ID:1671-7988(2020)14-129-03引言汽车线束是对汽车进行电信号控制的载体。

浅谈线束导线管式端子和屏蔽环压接方式

£技朮交*工艺Tech n i c al Com m uni c ati o n 匸浅谈线束导线管式端子和屏蔽环压接方式姬红亮,钟华强,李园园,刘新方,贺姗姗,喻东(河南天海电器有限公司线束研发中心,河南 鹤壁 458030)摘要:介绍高压线束中端子的两种样式以及每种端子的特B 和压接方式。

针对封闭式端子和屏蔽环压接类型进行介绍,分析每一种端子和屏蔽环压接的特性,为后续开发模具和钳口类型进行支持,最终保证产品品质满足要求。

关键词:端子;屏蔽环;模具中图分类号:U463.6 文献标志码:A 文章编号:1003-8639( 2020 )04-0077-02Discussion on Wire Harness Tube Terminal and Shield Ring Crimping MethodJI Hong-liang , ZHONG Hua-qiang , LI Yuan-yuan , LIU Xin-fang , HE Shan-shan , YU Dong(Wiring Harness R&D Center , Henan THB Electric Co.Ltd , Hebi 458030, China )Abstract : This paper Introduces the two styles of terminals of HV wiring harness , as well as the characteristics and crimping methods, And it introduces the crimping styles of closed terminals and shielding rings , analyzes the crimping characteristics of each terminal and shielding ring , and Follow-up support for the Development of the molds and jaw types, To ensure that the products meets the requirements.Key words : Terminal ; Shielding ring ; MouldT.姬红亮(1982-),男,工程师,目前主要从事线束工艺优化和改进工作。

城轨车辆端子线缆压接工艺分析

城轨车辆端子线缆压接工艺分析随着城市交通建设的不断发展,城轨车辆的运营也越来越普遍。

而在城轨车辆的制造和维修过程中,端子线缆压接工艺是非常重要的一个环节。

本文将对城轨车辆端子线缆压接工艺进行分析。

一、端子线缆压接的意义端子线缆压接是指在电线电缆连接和终端处采用特殊工具对线缆中的导体进行压接,使其与连接器或其他设备连接起来的一种工艺方法。

在城轨车辆中,各种电气设备之间都需要通过端子线缆进行连接,因此,端子线缆压接工艺的质量直接关系到城轨车辆的安全和稳定运行。

1. 辊压前的准备工作在进行端子线缆压接之前,需要进行一系列的准备工作。

首先,要仔细查看连接区域,确保无损坏、无锈蚀等情况。

然后,对剥掉的线缆进行清理,确保表面干净,没有损伤,导体完好。

同时,确定好压接工具和相应的压接规范。

2. 建立连接在压接过程中,需要先确定好线缆的连接方式,包括连接方式、连接位置等。

然后,将线缆置于连接器内(或端子座内),根据压接规范使用相应的压接工具进行辊压。

辊压时需要根据不同的导线直径选择不同的测试规范,以确保不会产生断线、短路等现象。

3. 检查在完成端子线缆的压接后,需要进行检查工作。

主要包括检查压接点的饱满度、压接是否平整、线缆是否牢固等。

同时也要进行绝缘性能的测试,确保端子线缆的质量达到要求。

三、常见问题及解决1. 压接过紧或过松在端子线缆的压接过程中,如果压接过紧或过松,都会对端子线缆的质量造成影响。

过紧会导致压接点无法充分涂覆锡层,过松会导致电流传输的不稳定性。

解决方法是进行重压或重作业,或者重新选择正确的测试规范。

2. 绝缘不良线缆的绝缘是保证城轨车辆电路稳定运行的重要因素。

如果绝缘不良或损坏,会导致线缆的电导率变差,甚至引起火灾等安全事故。

解决方法是检查绝缘材料是否过期或破损、压接点是否干净无锈等。

3. 线缆搭接不足在城轨车辆的电缆连接过程中,线缆搭接不足也是一个常见的问题。

出现这个问题的原因可能是连接时没有仔细检查导线长度是否足够或者过长等。

汽车线束端子合格压接及其判定

汽车线束端子合格压接及其判定介绍1. 压接高度过小2. 压接高度过大 ??3. &4. 绝缘压接过小或过大??5. 松散的线芯6. 剥线长度过短?7. 线缆插入过深?8. "香蕉" (过度弯曲) 端子9. 压接过于靠前 10. 喇叭口过小 11. 喇叭口过大 12. 尾料过长 13. 弹性片弯曲准则介绍您已经阅读了所有的连接器目录,找到了满足您的所有设计标准并完全适于您的应用的连接器。

正确的额定电流、额定电压、电路大小、接合力、线规能力、结构、端接方法和安全特征,例如正向锁定、完全独立的触点、极性和代理商资格等要求得到满足,那么简而言之就是您找到了完美的连接器。

?但是还没有完全到长出一口气的时候,特别是如果您选择的连接器使用压接系统。

虽然这可能是最快、最可靠和牢固的端接方法之一,如果端子没有正确地压接在线缆上,您会忘记在选择正确的连接器上付出的所有辛苦努力。

虽然有13个常见的压接问题会降低您的产品的可靠性,但是仅需一些小的知识和预先规划就可以简单地避免这些问题。

首先,了解端子具有三个主要部分:插接区、过渡区和压接区(图A),这有助于我们理解。

顾名思义,插接区是端子与另一半连接端子插接的部分。

该部分由连接器设计师设计为与对接端子接合,并以一定的方式工作。

如果压接过程中接合部变形,将会降低连接器的性能。

过渡区同样设计为在压接过程中不受影响。

如果您改变了弹性片或端子止口的位置,同样将影响连接器的性能。

压接区是唯一设计受到压接工艺影响的部分。

使用连接器制造商推荐的端接设备,夹紧压接区,从而牢固地与线缆连接。

理想情况下,您将端子压接在线缆上的所有工作仅发生在压接区。

正确执行的压接示例参见(图B)。

绝缘压接区压缩绝缘层,但不会刺穿。

线芯(或线刷)伸出于导体压接区前部的距离至少等于线缆导体的直径。

例如,18 AWG线缆应伸出至少.040"。

在绝缘和导体压接区之间的部分可以看见绝缘层和导体。

线束压接工艺知识02

工艺要求:

1、压接完成的物料在放置在物料架上时,导线和端 子不得散落或掉在地上,以免损伤物料。

2、每批每种物料必须进行首件检验,并要认真记录 (首两件端子芯线的压接高度,宽度、塑皮的压接高 度、宽度。端子的拉拔力(并头压接时拉拔力为最大 导线的)保留首件,每批每种线完成后与首件核对一 同转序。

2-3圈。

胶带密绕时 胶带重叠1/2-1/3胶带宽

胶带裸花缠时 胶带之间间距为 10-25mm宽度

产品直观图

包扎不 良图示

外观检查工序

一、操作规程 1、外 观①胶带包扎质量②端子漏装、错装质量③护套是否有损坏现象

④橡胶护套方向与位置质量⑤扎带、线卡的位置、方向、漏装、未剪 等质量 二、结构尺寸①主干、分支线尺寸必须在检查图的尺寸公差带内。 ②橡胶护套、扎带、线卡的安装位置必须在检查图的尺寸公差带内。 2、 按检查图进行外观检验。 2.1、检验线束总成各部件是否漏装、错装。 2.2、检验线束总成各部件方向和定位型式。 2.3、检验线束各护套孔位是否正确,端子是否插到位。 2.4、检验线束包扎方式是否正确,线束包扎时各线束是否理齐,是否 有导线弯曲和折叠现象。 3、按检查图进行尺寸检验。 3.1、检验线束总成主干线、各分支线位置尺寸。 3.2、检验线束总成上所装配卡子、扎带位置尺寸。 4、按检查作业指导书的工作上一些线束附件。(如电气盒保险丝)

电气盒保险丝安装

ON

OK

电检工序(关

②电检前后要检查止退爪是否有损坏现象。

一、操作规程 1、启动电脑测试台电源,

③电检前后要检查端子是否有插接不到位现象。

选取作业程序。确认程序是工作所需程序。

2、用标准样线上测试台检测,确定设备状态属于 正常。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车线束端子压接工艺

作者:韩璐张毅李嘉博

来源:《中国科技博览》2015年第24期

[摘要]随着汽车行业的高速发展和市场的扩大,汽车电气系统也日益强盛起来,各种不同特性的用电器在汽车上不断涌现,其对汽车线束的电气性能要求也越来越高,而连接端子在汽车线束和整车电气系统中占有极其重要的地位。

如果将整车线束比作汽车的神经系统,那么端子就是各神经系统的脉络连接点,所以说掌握端子的特征特性和使用要求,才能保证设计制造出高品质的导线束,才能更好地保证汽车电气系统的正常运行。

[关键词]华晨汽车线束端子剖面检测

中图分类号:U463.62 文献标识码:A 文章编号:1009-914X(2015)24-0066-01

前言

剖面分析是一种更准确、更全面的检测方法,最初主要应用于汽车线束压接质量的检测。

目前,随着对端子压接质量要求的不断提高,越来越多的不同领域的客户都采用了剖面检测,这已成为一种趋势,剖面图作为高级分析方法可进一步鉴定端子的压接情况。

1 导线与端子压接

1.1 压接原理

线束端子压接是指通过外力使电线与端子接触面强力结合,工艺上使通过压接模具的上下刀片依靠压接机的力量来实现的,即端子从自由弯曲到校正弯曲的过程。

1.2 压接质量的决定因素

a.良好的导电性:低而稳定的电阻抗,抗腐蚀性。

b.良好的机械性能:拉力较大。

c.良好的物理属性:线芯变形合理,合适的压接高宽比以及合适的毛刺高宽度。

1.3 端子压接后的剖面检测

图1是标准的压接示意图。

其中,1代表压接高度,2代表压接宽度,3代表可测量的压接宽度,4代表压接角度,5代表支撑高度,6代表羽翼末端距离,7代表羽翼尖高度差,8代表

飞边高度,9代表飞边宽度,10代表基体厚度,而围绕端子内壁一周是压接面积。

在检测过程中,我们着重看压接宽度、压接高度、压接角度以及压接面积,将测得的值与国家标准对比即可得出结论。

图2

1.4 端子压接外观注意事项

a.接合处必须接触紧密,不可看到线芯及PVC。

b.线芯和PVC压接后,二者必须清晰可见。

c.线芯必须露出0.2mm-1mm(端子规格不同,外露线芯长度也不同)。

d.线芯和PVC压接后,接合处必须成一条直线,且两边对称。

1.5 导线绝缘皮与端子的压接

导线和接线端子的压接技术还包括绝缘皮与接线端子的压接。

前面介绍的都是单根导线的压接,还有两根导线及更多根导线的压接

2 几种端子不合格压接分析

a.压接高度不合格

压接高度是指导体压接区在压接后的横截面高度,它是良好压接最重要的特征。

连接器制造商提供了为端子设计的每种线缆尺寸的压接高度。

图3和图4分别为压接高度过小及过大的示意图。

b. 剥线长度过短

如果剥线长度过短,或者线缆没有完全插入导体压接区,端接可能不能达到规定的拉拔力,因为线缆与端子之间的金属间接触减少了。

如图5 所示,线缆的剥线长度过短(注意绝缘层处于正确位置),伸出导体压接区前部的距离无法获得要求的一个线缆外径。

c. 绝缘压接区不合格

由于绝缘类型和厚度的多样性,连接器制造商一般不会提供绝缘层的压接高度。

绝缘压接为导体压接区提供应力释放,这样在线缆弯曲时不会使线芯折断。

过小的绝缘压接区会使绝缘

压接区中的金属应力过大,削弱其应力释放功能。

图6和图7分别为绝缘压接区过小和过大示意图。

d.“香蕉”(过度弯曲)端子

最形象的压接问题之一称为“香蕉”压接,如图8所示。

因为压接端子呈香蕉形状。

这使得端子很难插入外壳中,可能引起端子碰撞。

e.尾料过长

在压接过程中,尾料从端子上裁切下来。

如果保留的尾料过长就会出现问题。

当端子插入外壳中时,过长的金属尾料会伸出至连接器的后部,在施加较高的电压时引起连接器的相邻触点之间的电弧。

如果端子前部的尾料过长,会干涉连接器的接合和引起“端子碰撞”。

如图9所示。

图9 尾料过长

参考文献

[1]胡建华,王莹.车用线束端子压接工艺研究.研究与开发,2010.

[2]郭玉聪,闫秋霞,郭得岁.闭式端子压接形式及适应场合的研究.汽车电器,2010.。