焊接工艺卡

通用焊接工艺卡

焊接顺序及工艺要点

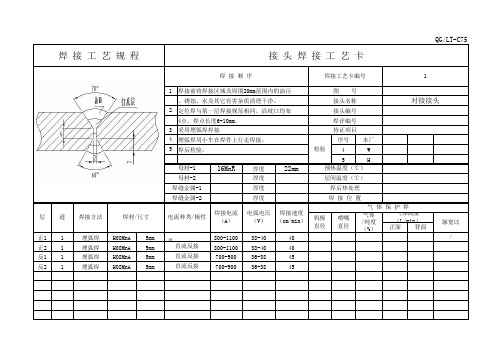

焊接工艺卡编号

1、焊前清理坡口及其两侧各20mm范围的油污﹑

接头名称

对接接头

水气﹑泥土及其它杂物。

接头编号

2、定位焊点均布,定位焊缝数量至少为4,

焊接工艺评定报告编号

定位焊应遵守与正式焊接相同的工艺。

焊工持证项目

无损检测方法、比例

焊工持证项目

无损检测方法、比例

焊剂牌号

/

母材

1Cr18Ni9(1Cr18N9Ti、0Cr18Ni9)

1Cr18Ni9(1Cr18N9Ti、0Cr18Ni9)

焊缝金属

304

厚度

mm

K尺寸见图

焊接位置

水平

层—道

焊接方法

填充材料

焊接电流

电弧电压(V)

焊接速度(cm/min)

线能量(kJ/cm)

焊接设备

施焊技术

焊接设备

牌号

直径

极性

电流(A)

施焊技术

摆动

打底

TIG

304

¢1.6

正

90~100

11~13

/

/

直流焊机

预热温度(℃)

/

填充

TIG

304

¢1.6

正

100~110

11~13

/

/

直流焊机

层间温度(℃)

≤250℃

焊后热处理

/

后热

/

钨极直径

¢1.6

喷嘴直径

6~8

脉冲频率

/

脉宽比(%)

/

气体成分

Ar

气体

流量

焊接工艺卡

焊接工艺卡

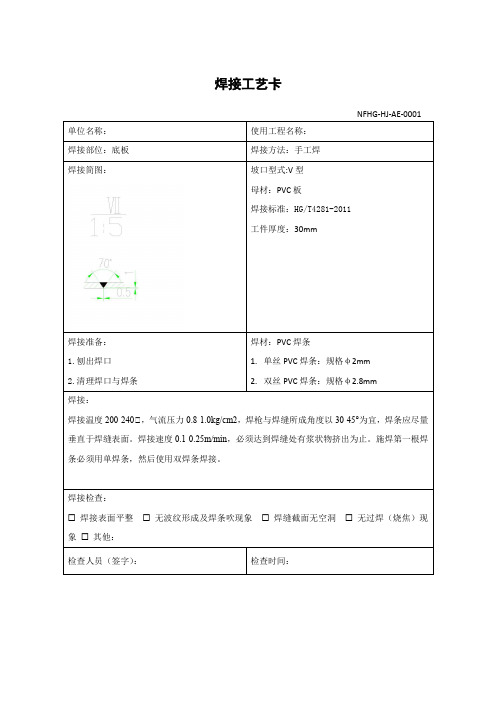

NFHG-HJ-AE-0001单位名称:使用工程名称:

焊接部位:底板焊接方法:手工焊

焊接简图:坡口型式:V型

母材:PVC板

焊接标准:HG/T4281-2011

工件厚度:30mm

焊接准备:

1.刨出焊口

2.清理焊口与焊条焊材:PVC焊条

1.单丝PVC焊条:规格φ2mm

2.双丝PVC焊条:规格φ2.8mm

焊接:

焊接温度200-240℃,气流压力0.8-1.0kg/cm2,焊枪与焊缝所成角度以30-45°为宜,焊条应尽量垂直于焊缝表面。

焊接速度0.1-0.25m/min,必须达到焊缝处有浆状物挤出为止。

施焊第一根焊条必须用单焊条,然后使用双焊条焊接。

焊接检查:

☐焊接表面平整☐无波纹形成及焊条吹现象☐焊缝截面无空洞☐无过焊(烧焦)现象☐其他:

检查人员(签字):检查时间:

焊接工艺卡焊接简图:。

焊接工艺卡

焊接位置:全方位焊条角度:随位置变化而变化

焊工分布:对称焊接接头重叠:10 mm~15 mm

焊接方式:短弧焊接打底面形状:微凹

摆动方向:横向微动接头分布:尽量避免过多重复

层间厚度:≤3 mm焊接完成后氩气延时10s左右。

焊接工艺卡

表A.2小直径高压合金钢管(横焊)

焊接方法

钨极氩弧焊打底电焊盖面

焊接规程7焊接工艺卡

表A.1小直径碳钢疏水管(吊焊)

焊接方法

钨极氩弧焊手工电焊盖面

母材

钢号:20g(δ=3.5 mm~6.0 mm)

坡口形式

焊前准备

1.焊丝清理干净

2.坡口及两侧各为10 mm~15 mm的内外壁彻底清理

3.坡口角度及装配尺寸见左图

4.错口值≤10%δ且≤1 mm

5.工作环境及工作位置良好

层间厚度:≤3 mm焊缝收尾:回焊将弧坑填满

母材

钢号:12Cr1MoV(δ=3 mm~6 mm)

坡口形式

焊前准备

1.焊丝清理干净

2.坡口及两侧各为10 mm~15 mm的内外壁彻底清理

3.坡口角度及装配尺寸见左图

4.错口值≤10%δ且≤1 mm

5.工作环境及工作位置良好

6.不允许强行对口

焊接材料

焊丝TIG-R31(φ2.4)焊条R317(直径3.2)

3.坡口角度及装配尺寸见左图

4.错口值≤10%δ且≤1 mm

5.工作环境及工作位置良好

6.不允许强行对口

焊接材料

钨极氩弧焊(打底):TIG—R31(ψ2.4)

手工电弧焊(填充及盖面):R317(ψ3.2或ψ4)

预热制度

预热温度:250℃~350℃

焊后处理

20#管道焊接焊接工艺卡(模板)

焊接工艺卡

T___18___021

工程名称2023大检修

管线(设

备)号

工艺评定

编号

A12

母材材质20#

母材

规格

Φ*

材质

编号

Fe-1-1

接头型式图:对接缝焊接:

a=60±5º P=1±0.5 b=3.0±0.5 1.5≤s≤14技术说明:

1、焊前将坡口处20mm范围内油污处理干净。

2、焊接时地线与母材连接牢固,引弧时在坡口内侧防止母材电弧擦伤。

3、管径小于60mm优先选用全氩弧焊焊接,其它管径可采用氩电联焊,焊缝表面应平滑整齐,每道焊缝应尽量一次焊完。

4、焊缝完成后应清理干净,焊缝表面应无夹渣、气孔、裂纹、飞溅、咬边、焊瘤等缺陷。

5、焊接环境:氩弧焊风速≥2m/s,电弧焊风速≥8m/s相对湿度≥90%,雨、雪时无有效保护措施应停止焊接。

确定工艺参数

焊接方法GTAW /SMAW 焊条烘烤温度(℃)350 焊接极性正接/反接母材预热温度(℃)/ 焊丝牌号H08Mn2SiA 层间温度(℃)/

焊丝规格

(mm)

Φ2.5 焊后热处理温度(℃)/ 焊条牌号J427 施焊条件室外焊条规格

(mm)

Φ2.5 Φ3.2 焊枪氩气流量(升/分)8—12

焊接电流90/140 管内(氩)气流量(升/

分)

/

焊接电压12/34

焊接层数2/3

编制审核审批日期日期日期。

焊接工艺卡

≥200(250)

2

SMAW

R317

3.2

直流反接

110~120

25~26

6~8

/

焊后热处理

720~750℃

3

SMAW

R317

4.0

直流反接

140~160

28~30

8~12

/

后热

钨极直径

铈钨Ф2.5

喷嘴直径

12

脉冲频率

脉宽比(%)

气体成分

Ar

气体流量

正面

8-10L/min

背面

编制

项光元

焊接速度,cm∕min

线能量kj∕cm

施焊技术

摆动

牌号

直径

极性

电流(A)

预热温度(℃)

常温

1

GTAW

ER50-6

2.5

直流正接

110~130

11~12

6~8

/

道间温度(℃)

/

2~3

SMAW

ER5015

3.2

直流反接

100~120

24~26

8~10

/

焊后热处理

/

4~5

SMAW

ER5015

3.2

直流反接

SMAW-FeⅡ-6G(K)-9/108-Fef3j

检

验

序号

本厂

监检单位

第三方或用户

母材代号

20G

厚度mm

1.5~10

焊接方法或焊接工艺

GTAW

焊缝金属厚度mm

≤10

其余

焊接位置

6G

层-道

焊接方法

填充金属

焊接电流

P11焊接工艺卡

中国石油天然气第六建设公司兰州项目经理部

兰州石化公司60万吨/年乙烯改扩建工程乙烯装置裂解炉区

P11炉管焊接工艺卡

焊接方法选择:GTAW+SMAW(氩电联焊)

焊接材料:焊丝:H08CrMoVA 焊条:E5515-B2(R307)

坡口型式:V

预热及后热

加热方式:氧-乙炔火焰加热

预热温度(允许最低值): 150℃

后热温度:300-350℃恒温15-30min后保温缓冷

热处理

加热方式:电加热

执处理温度:724±20℃保温时间:2h

升温速度:300℃以上时≤167℃/h

冷却速度1:300~649℃时167~270℃/h

冷却速度2 :649℃以上时≤56℃/h

——摘自中国石油天然气股份公司兰州石化公司60万吨/年乙烯改扩建工

程乙烯装置裂解炉区《炉管焊接施工技术措施》A版

1。

焊接工艺卡

焊接工艺卡

单位名称:中化二建集团有限公司

项目名称:陕西金泰氯碱化工有限公司二期15万吨/年聚氯乙烯扩建项目(安装工程)焊接方法SMAW(弧焊)GTAW (氩弧焊)机动化程度:手工

焊接接头:

坡口形式: V型坡口

U'

LT

母材: 材质:20#(GB/T8163)与20#(GB/T8163)焊接

对接焊缝焊件母材厚度范围:(mm

角焊缝焊件母材厚度范围:不限

管子直径、壁厚范围:对接焊缝(mm 角焊缝不限

填充金属:

填充金属类别:焊条氩弧焊丝焊材标准:GB/T5117-1995 GB/T14957-1994 焊材牌号:J427 H08A

焊材型号:E4315 / 焊材尺寸(mm):①①

焊接位置:

对接焊缝位置水平固定焊:(5G)

立焊的焊接位置:向上

预热。

焊接工艺卡片

B11

焊工合格项目

GTAW-AⅡ-3G-12-02

母材材质

5052

母材规格

δ=6

焊接工艺评定号

WPQ-070

产品试板要求

标记

处数

更改文件号

日期

编制

日期

审核

日期

批准

日期

河南开元空分

集团有限公司

焊接工艺卡片H(09)

产品代号

K27.000

产品名称

冷凝蒸发器

焊接层次

工艺参数

一(正)

一(反)

焊缝坡口及焊接层次示意

2、焊丝、坡口表面极其两侧50mm范围进行表面清理。用丙酮等有机溶剂去除表面的油和油脂,也可用机械法或化学法清除。

3、经清理的焊丝和焊件,焊前严禁玷污,否则应重新清理。

4、检查焊接设备、仪表能正常使用。

外观要求:

1、焊缝表面不得有裂纹、弧坑、飞溅物、咬边等。

2、焊缝与母材应圆滑过渡。

无损探伤:

100%射线探伤,透照质量不低于AB级,符合JB/T4730.2-2005标准,检查结果达到Ⅱ级合格。

5.手工点固引熄弧板。

外观要求:

1、焊缝表面不得有裂纹、弧坑、飞溅物、咬边等。

2、焊缝与母材应圆滑过渡。

无损探伤:

100%射线探伤,透照质量不低于AB级,符合JB/T4730.2-2005标准,检查结果达到Ⅱ级合格。

零件名称

封头

焊缝号

A003

焊工合格项目

GTAW-AⅣ-3G-12-02

母材材质

5083

外观要求:

1、焊缝表面不得有裂纹、弧坑、飞溅物、咬边等。

2、焊缝与母材应圆滑过渡。

无损探伤:

焊接工艺卡

华中科技大学焊接工艺卡产品型号部件图号2、11 工艺编号材控1106班产品名称操作室结构部件名称2号、11号钢板 1产品简图及焊接编号焊接材料焊条(丝)编号直径/mm焊剂气体烘烤温度保温时间消耗定额E4303 4 无无无无焊接类型编号层数预热温度层间温度保温方式冷却方式焊后处理角焊缝 1 无无无自然冷却无序号工序名称及内容焊缝号设备工艺装备层数电源电流A电压V焊速m/h人工数工时1手工电弧焊a直流焊机挡块、压夹器、直尺1 ZX5-400 180 30 72手工电弧焊b直流焊机挡块、压夹器、直尺1 ZX5-400 180 30 7工艺要求1、焊前对焊条按规定进行烘干,清除坡口20mm以内处的油污、铁锈等杂质。

编制审核批准第 1 页共12 页评定华中科技大学焊接工艺卡产品型号部件图号3、9 工艺编号材控1106班产品名称操作室结构部件名称9号槽钢、3号钢板 2产品简图及焊接编号焊接材料焊条(丝)编号直径/mm焊剂气体烘烤温度保温时间消耗定额E4303 4 无无无无焊接类型编号层数预热温度层间温度保温方式冷却方式焊后处理角焊缝 1 无无无自然冷却无序号工序名称及内容焊缝号设备工艺装备层数电源电流A电压V焊速m/h人工数工时1手工电弧焊a直流焊机挡块、压夹器、直尺1 ZX5-400 180 30 72手工电弧焊b直流焊机挡块、压夹器、直尺1 ZX5-400 180 30 7工艺要求1、清除坡口20mm以内处的油污、铁锈等杂质;编制审核批准第 2 页共12 页评定华中科技大学焊接工艺卡产品型号部件图号3、4、13 工艺编号材控1106班产品名称操作室结构部件名称3、4、13号钢板 3产品简图及焊接编号焊接材料焊条(丝)编号直径/mm焊剂气体烘烤温度保温时间消耗定额E4303 5 无无无无焊接类型编号层数预热温度层间温度保温方式冷却方式焊后处理角焊缝 1 无无无自然冷却无序号工序名称及内容焊缝号设备工艺装备层数电源电流A电压V焊速m/h人工数工时1手工电弧焊a直流焊机挡块、压夹器、直尺1 ZX5-400 220 32 72手工电弧焊b直流焊机挡块、压夹器、直尺1 ZX5-400 220 32 7工艺要求1、清除坡口20mm以内处的油污、铁锈等杂质;编制审核批准第 3 页共12 页评定华中科技大学焊接工艺卡产品型号部件图号2号、3号工艺编号材控1106班产品名称操作室结构部件名称2号、3号钢板 4产品简图及焊接编号焊接材料焊条(丝)编号直径/mm焊剂气体烘烤温度保温时间消耗定额E4303 4 无无无无焊接类型编号层数预热温度层间温度保温方式冷却方式焊后处理角焊缝(平焊)1 无无无自然冷却无序号工序名称及内容焊缝号设备工艺装备层数电源电流A电压V焊速m/h人工数工时1 手工电弧焊a直流焊机挡块、压夹器、直尺1 ZX5-400 180 30 72 手工电弧焊b直流焊机挡块、压夹器、直尺1 ZX5-400 180 30 7工艺要求1、清除坡口20mm以内处的油污、铁锈等杂质;编制审核批准第 4 页共12 页评定华中科技大学焊接工艺卡产品型号部件图号3、4号工艺编号材控1106班产品名称操作室结构部件名称3号、4号钢板 5产品简图及焊接编号焊接材料焊条(丝)编号直径/mm焊剂气体烘烤温度保温时间消耗定额E4303 3.2 无无无无焊接类型编号层数预热温度层间温度保温方式冷却方式焊后处理角焊缝(立焊)1 无无无自然冷却无序号工序名称及内容焊缝号设备工艺装备层数电源电流A电压V焊速m/h人工数工时1手工电弧焊c直流焊机挡块、压夹器、直尺1 ZX5-400 120 26 72手工电弧焊d直流焊机挡块、压夹器、直尺1 ZX-400 120 26 7工艺要求1、清除坡口20mm以内处的油污、铁锈等杂质;编制审核批准第 5 页共12 页评定华中科技大学焊接工艺卡产品型号部件图号6、7 工艺编号材控1106班产品名称操作室结构部件名称6号角钢、7号钢板 6产品简图及焊接编号焊接材料焊条(丝)编号直径/mm焊剂气体烘烤温度保温时间消耗定额H08Mn2SiA 1.6 无无无无焊接类型编号层数预热温度层间温度保温方式冷却方式焊后处理角焊缝 1 无无无自然冷却无序号工序名称及内容焊缝号设备工艺装备层数电源电流A电压V焊速m/h人工数工时1 二氧化碳气体保护焊a、c推丝式半机械化CO2焊机挡块、压夹器、直尺1NBC-500250 25 252 二氧化碳气体保护焊b、d挡块、压夹器、直尺1NBC-500250 25 25工艺要求1、焊前清除坡口20mm以内处的油污、铁锈等杂质;2、a、b、c、d均为角焊缝,不用开坡口,形状与工艺编号4一样;3、7号钢板有16块,按照离中性轴由近及远焊接。

焊接工艺卡片

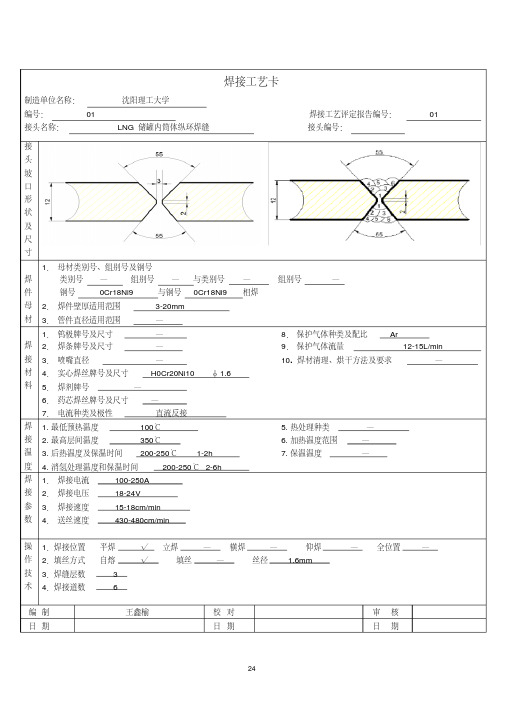

3.后热温度及保温时间200-250℃ 1-2h

4.消氢处理温度和保温时间200-250℃ 2-6h

5.热处理种类—

6.加热温度范围—

7.保温温度—

焊

接

参

数

1.焊接电流100-250A

2.焊接电压18-24V

3.焊接速度15-18cm/min

4.送丝速度430-480cm/min

尺

寸

焊

件

母

材

1.母材类别号、组别号及钢号

类别号—组别号—与类别号—组别号—

钢号0Cr18Ni9与钢号0Cr18Ni9相焊

2.焊件壁厚适用范围3-20mm

3.管件直径适用范围—

焊

接

材

料

1.钨极牌号及尺寸—

2.焊条牌号及尺寸—

3.喷嘴直径—

4.实心焊丝牌号及尺寸H0Cr20Ni10φ1.6

5.焊剂牌号—

尺

寸

焊

件

母

材

1.母材类别号、组别号及钢号

类别号—组别号—与类别号—组别号—

钢号Q345R与钢号Q345R相焊

2.焊件壁厚适用范围3-20mm

3.管件直径适用范围—

焊

接

材

料

1.钨极牌号及尺寸—

2.焊条牌号及尺寸—

3.喷嘴直径—

4.实心焊丝牌号及尺寸ER50-6φ1.5

5.焊剂牌号—

6.药芯焊丝牌号及尺寸—

焊接工艺卡

制造单位名称:沈阳理工大学

编号:01焊接工艺评定报告编号:01

接头名称:LNG储罐内筒体纵环焊缝接头编号:

接

头

坡

口

形

状

及

尺

焊接工艺卡

标记处数短轴

中轴

中轴长轴

-中轴

中轴

长轴

01112131415161718191102

111213141516171819202122

页次

焊 装 工 艺 卡

参考图号

编号

作业要求

零 件 名 称零 件 号上海晓奥享荣汽车工业装备有限公司 编制单位:技术部

UPG 号

A00B1-8405104前地板右边梁A00B1-5101330

地板挂钩支架总成

A00B1-8405200右前踏板总成A00B1-8405300滑门踏步总成A00B1-8405103前地板左边梁A00B1-5101402右后裙板总成A00B1-5101410后裙板分总成A00B1-8405100左前踏板总成A00B1-5011010下车身总成A00B1-2801010车架总成A00B1-5101401左后裙板总成3、停机时必须关闭所有的电源开关,切断压缩空气和冷却水;4、合格品按要求整齐有序摆放,按要求存放各类废弃物。

5、本总成合格品将转入 工序

车型及零件数量()

客车低顶客车中顶货车低顶货车中顶1、将零件 放入夹具上相应位置;2、点焊(见 工位操作工艺);

更改通知更 改 内 容更改理由签名日期

作业人数焊点总数作业时间

工位编号

编制

校对

标准化

审核

批准

工序名称(E/C)

编制栏为编制者手工签名;校对和审核栏为对应领导手工签名

1

3

2

4

5

6

7

8

9

10。

焊接工艺卡片

焊接工艺卡制造单位名称:沈阳理工大学编号:01 焊接工艺评定报告编号:01 接头名称:LNG储罐内筒体纵环焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号0Cr18Ni9 与钢号0Cr18Ni9 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸H0Cr20Ni10 φ1.65.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A 2.焊接电压18-24V3.焊接速度15-18cm/min 4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.6mm3.焊缝层数 34.焊接道数 6编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:02 焊接工艺评定报告编号:02 接头名称:LNG储罐内封头与内筒体环焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号0Cr18Ni9 与钢号0Cr18Ni9 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸H0Cr20Ni10 φ1.65.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3. 焊缝层数 34. 焊接道数 6编制王鑫榆校对审核日期日期日期制造单位名称:沈阳理工大学编号:03 焊接工艺评定报告编号:03 接头名称:LNG储罐外筒体环纵焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号Q345R 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER50-6 φ1.55.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流正接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 34.焊接道数 6编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:04 焊接工艺评定报告编号:04焊接工艺卡制造单位名称:沈阳理工大学编号:05焊接工艺评定报告编号:05接头名称:LNG 储罐外封头与外筒体环焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R与钢号Q345R相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER50-6 φ1.55.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流正接8.保护气体种类及配比Ar 9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数 1.焊接电流100-250A 2.焊接电压18-24V 3.焊接速度15-18cm/min 4.送丝速度430-480cm/min 操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径1.5mm3.焊缝层数 34.焊接道数6编制王鑫榆校对审核日期日期日期接头名称:LNG储罐接管与内筒体角焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号0Cr18Ni9 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER3475.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 24.焊接道数 3编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:06 焊接工艺评定报告编号:06 接头名称:LNG储罐接管与外筒体角焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号Q345R 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER50-6 φ1.55.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3. 焊缝层数 24. 焊接道数3编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:07 焊接工艺评定报告编号:07接头名称:LNG储罐接管与内封头角焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号0Cr18Ni9 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER3475.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 24.焊接道数 3编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:08 焊接工艺评定报告编号:08 接头名称:LNG储罐接管与外封头角焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号Q345R 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER50-6 φ1.55.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6. 加热温度范围—7. 保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2. 填丝方式自熔√填丝—丝径 1.5mm3. 焊缝层数 24. 焊接道数3编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:09 焊接工艺评定报告编号:09接头名称:LNG储罐人孔与内筒体角焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号0Cr18Ni9 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER3475.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6. 加热温度范围—7. 保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 24.焊接道数 3编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:10 焊接工艺评定报告编号:10 接头名称:LNG储罐人孔与外筒体角焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号Q345R 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER50-6 φ1.55.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比CO2(80%)Ar(20%)9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 24.焊接道数 3编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:11 焊接工艺评定报告编号:11接头名称:LNG储罐人孔与内封头角焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号0Cr18Ni9 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER3475.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流正接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3. 焊缝层数 34. 焊接道数 6编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:12 焊接工艺评定报告编号:12 接头名称:LNG储罐人孔与外封头角焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号Q345R 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER50-6 φ1.55.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比CO2(80%)Ar(20%)9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 34.焊接道数 6编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:13 焊接工艺评定报告编号:13接头名称:LNG储罐接管与法兰焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号Q345R 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER50-6 φ1.55.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比CO2(80%)Ar(20%)9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 24.焊接道数 3编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:14 焊接工艺评定报告编号:14 接头名称:LNG储罐接管与法兰焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号Q345R 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER50-6 φ1.55.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比CO2(80%)Ar(20%)9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 24.焊接道数 3编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:15 焊接工艺评定报告编号:15接头名称:LNG储罐支座和内筒体焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号0Cr18Ni9 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER3475.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比Ar9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 34.焊接道数 6编制王鑫榆校对审核日期日期日期焊接工艺卡制造单位名称:沈阳理工大学编号:16 焊接工艺评定报告编号:16 接头名称:LNG储罐支座和外筒体焊缝接头编号:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号—组别号—与类别号—组别号—钢号Q345R 与钢号Q345R 相焊2.焊件壁厚适用范围3-20mm3.管件直径适用范围—焊接材料1.钨极牌号及尺寸—2.焊条牌号及尺寸—3.喷嘴直径—4.实心焊丝牌号及尺寸ER50-6 φ1.55.焊剂牌号—6.药芯焊丝牌号及尺寸—7.电流种类及极性直流反接8.保护气体种类及配比CO2(80%)Ar(20%)9.保护气体流量12-15L/min10.焊材清理、烘干方法及要求—焊接温度1.最低预热温度100℃2.最高层间温度350℃3.后热温度及保温时间200-250℃1-2h4.消氢处理温度和保温时间200-250℃2-6h5.热处理种类—6.加热温度范围—7.保温温度—焊接参数1.焊接电流100-250A2.焊接电压18-24V3.焊接速度15-18cm/min4.送丝速度430-480cm/min操作技术1.焊接位置平焊√立焊—横焊—仰焊—全位置—2.填丝方式自熔√填丝—丝径 1.5mm3.焊缝层数 34.焊接道数 6编制王鑫榆校对审核日期日期日期。

焊接工艺卡,作业指导书

层数

电流A

电压V

速度mm/s

焊条直径(mm)

焊丝直径(mm)

喷嘴直径(mm)

钨极直径(mm)

氩气流量(升/分)

电源种类

极性

工艺说明

本工艺根据工程技术要求,制定适用于工程上钢管与钢管间的焊缝焊接.

氩弧焊

打底

80~90

14~16

Φ2.5

Φ10

Φ2.5

8~12

直流

正极

手弧焊

2

80~90

20~23

Φ3.2

焊丝

H00Cr19Ni12Mo2(Φ2.5)

焊剂

/

2

每层焊道之间要进行清渣、打磨,若有明显缺陷应清除再施焊下一层.

焊条烘烤温度

350℃~400℃

3

盖面完成后,要清除焊缝表面飞溅、毛刺,并按规定打上焊工钢印代号.

焊条烘烤时间

2h

清根手段

预热温度

焊缝尺寸标准

预热保温方法

GB50236-2011

层间温度

焊后热处理

焊接规范参数

焊接方法

层数

电流A

电压V

速度mm/s

焊条直径(mm)

焊丝直径(mm)

喷嘴直径(mm)

钨极直径(mm)

氩气流量(升/分)

电源种类

极性

工艺说明

本工艺根据工程技术要求,制定适用于工程上钢管与钢管间的焊缝焊接.

氩弧焊

打底

95~115

11~13

Φ2.5

Φ10

Φ2.5

8~10

直流

DCEN

手弧焊

2

100~120

直流

反极

编制

焊接工艺卡

焊接工艺卡在生产工艺中的应用

焊接工艺卡指导生产工艺的制定

• 根据焊接工艺卡的规定,制定相应的生产工艺 • 保证生产过程符合焊接工艺卡的要求

焊接工艺卡有助于提高生产效率和质量

• 通过焊接工艺卡的控制,提高生产效率和产品质量 • 降低生产过程中可能出现的问题

焊接工艺卡在质量检测中的应用

焊接工艺卡为质量检测提供依据和标准

• 焊接材料包括钢材、铝合金、钛合金等 • 不同材料的焊接工艺卡有所不同

03 焊接工艺卡的形式包括纸质和电子文档

• 纸质焊接工艺卡方便操作人员查阅和使用 • 电子文档焊接工艺卡便于存储和管理

焊接工艺卡在工业生产中的重要性

焊接工艺卡是工业生产中必不可少的工艺文件

• 保证了焊接产品的质量和性能 • 提高了生产效率,降低了生产成本

• 根据焊接工艺卡的规定,制定相应的质量检测方法和标 准 • 保证质量检测的准确性和有效性

焊接工艺卡有助于提高质量检测水平

• 通过焊接工艺卡的控制,提高质量检测水平 • 降低质量检测过程中可能出现的问题

05

焊接工艺卡的发展趋势与展望

焊接工艺卡的智能化与自动化

焊接工艺卡的智能化发展

• 利用计算机技术和信息技术,实现焊接工艺卡的智能化 管理 • 提高焊接工艺卡的编制、管理和应用效率

焊接工艺卡在焊接生产中起到关键作用

• 指导焊接操作人员按照规定的工艺进行生产 • 确保焊接产品的质量和性能 • 降低生产成本,提高企业竞争力

焊接工艺卡的分类与形式

01 焊接工艺卡按照焊接方法分类

• 焊接方法包括电弧焊、气焊、电阻焊等 • 每种焊接方法都有相应的焊接工艺卡

02 焊接工艺卡按照焊接材料分类

焊接工艺卡的规范

焊接工艺卡标准模板

1234序号本厂54W5H 16MnR厚度22mm厚度厚度厚度正面背面正11埋弧焊H08MnA 5mm 直流反接800-110038-4040/正21埋弧焊H08MnA 5mm 800-110038-4040反11埋弧焊H08MnA 5mm 700-90036-3845反21埋弧焊H08MnA5mm700-90036-3845直流反接直流反接直流反接电弧电压(V)焊接速度(cm/min)气 体 保 护 焊钨极直径喷嘴直径气体/纯度(%)气体流量(L/min)脉宽比层道焊接方法焊材/尺寸电流种类/极性焊接电流(A)焊缝金属-1焊后热处理焊缝金属-2焊 接 位 置母材-1预热温度(℃)母材-2层间温度(℃)焊评编号采用埋弧焊焊接持证项目埋弧焊用小车在焊件上行走焊接。

检验焊后检验。

焊 接 顺 序焊接工艺卡编号1焊接前将焊接区域及周围20mm范围内的油污图 号、锈蚀、水及其它有害杂质清理干净。

QG/LT-C75焊 接 工 艺 规 程接 头 焊 接 工 艺 卡接头名称对接接头定位焊与第一层焊接规范相同,沿坡口均布接头编号4点,焊点长度6-10mm。

1234序号本厂54W5H 16MnR厚度22mm厚度厚度厚度正面背面11埋弧焊SJ3015mm 900-100036-4025/21埋弧焊SJ3015mm 900-100036-402531埋弧焊SJ3015mm900-100036-4025定位焊与第一层焊接规范相同,沿周围均布接头编号8点,焊点长度10-20mm。

焊评编号焊 接 工 艺 规 程接 头 焊 接 工 艺 卡QG/LT-C75焊 接 顺 序焊接工艺卡编号2焊接前将焊接区域及周围20mm范围内的油污图 号、锈蚀、水及其它有害杂质清理干净。

接头名称对接接头采用埋弧焊焊接持证项目焊枪固定焊件旋转焊接。

检验焊后检验。

母材-1预热温度(℃)母材-2层间温度(℃)焊缝金属-1焊后热处理焊缝金属-2焊 接 位 置电流种类/极性焊接电流(A)电弧电压(V)焊接速度(cm/min)层道焊接方法焊材/尺寸直流反接直流反接直流反接气 体 保 护 焊钨极直径喷嘴直径气体/纯度(%)气体流量(L/min)脉宽比1234序号本厂54W5H 16MnR 厚度22mm 16MnR厚度12mm厚度厚度正面背面11焊条电弧焊J5035180-21030-5020-30/21焊条电弧焊J5035180-21030-5020-30QG/LT-C75焊 接 工 艺 规 程接 头 焊 接 工 艺 卡焊 接 顺 序焊接工艺卡编号4焊接前将焊接区域及周围20mm范围内的油污图 号、锈蚀、水及其它有害杂质清理干净。

焊接工艺卡04-1Cr5Mo - 01版

15-20

日期

日期

日期

焊接接头工艺卡

项目名称:版次:01

接头简图:

α=45±5° C=2.0±0.5mm p=1~2mm δ=5.01~8mm

适用范围:材质为12Cr5Mo管道马鞍口焊接

焊接工艺程序

焊接工艺卡编号

EBDJX-29

接头编号

2、焊前坡口清理:

清理坡口范围20mm内油污、水分、氧化物等,达到金属表面光泽

焊接工艺评定报告编号

3、焊接要求:

多层焊接,确保层间焊渣等污物清除干净后继续施焊;焊接接头应错开,接头处保证焊透、熔合

焊缝表面不允许有焊瘤、未焊满、裂纹、气孔、夹渣、咬边等缺陷;焊缝表面焊渣、飞溅等及时清理干净,焊后对焊缝作酸洗处理。

线能量(KJ/cm)

施焊技术

GTAW+SMAW

型号/牌号

直径(mm)

极性

电流(A)

预热温度(℃)

≥200

1

1

GTAW

CHG-55B6

2.5

DCEN

110-120

11-15

4-8

/

道间温度(℃)

≤250,≥200

2

1

SMAW

CHH507

3.2

DCEP

100-110

21-24

7-11

/

焊后热处理

700-760,2h

线能量(KJ/cm)

施焊技术

GTAW+SMAW

型号/牌号

直径(mm)

极性

电流(A)

预热温度(℃)

≥200

1

1

GTAW

CHG-55B6

2.5

DCEN

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊接接头简图:

坡口型式:对接V型

母材钢号:0Cr18Ni9标准:ASTM A312

类别号:VII类

工件厚度:6 mm

焊接部位:管线对接焊缝

焊接位置:6G焊接方向:向上

焊丝型(牌)号:H0Cr9Ni9规格:φ2.0焊条(牌)号:THA002规格:φ3.2

预热

预热温度.:/

层间温度.:/

类别号:VII类

工件厚度:1.5~12mm

焊接部位:管线对接焊缝

焊接位置:6G焊接方向:向上

焊丝型(牌)号:TGS308L规格:φ2.0焊条(牌)号:A002规格:φ3.2

预热

预热温度.:/

层间温度.:250℃

预热方法:/

焊后消氢处理

温度范围:/

保温时间:/

后热方法:/

焊后热处理

温度范围:/

保温时间:/

12~14

5~6

A2

SMAW

THA102

φ3.2

反接

80~105

18~20

5~6

A3

SMAW

THA102

φ3.2

反接

80~135

18~20

5~6

其他要求:

1、焊丝表面应光滑平整,不应有锈蚀和氧化皮;

2、焊接前将坡口表面及其附近20mm范围内的油污、水分及其它污物彻底清理干净,并要注意保护;

3、施焊环境若出现下列情况之一,而未采取防护措施时,应停止焊接作业:

φ2.0

正接

50~90

8~12

4~8

A2

SMAW

J427

φ3.2

反接

80~150

18~26

3~10

其他要求:

1、焊丝表面应光滑平整,不应有锈蚀和氧化皮;

2、焊接前将坡口表面及其附近20mm范围内的油污、水分及其它污物彻底清理干净,并要注意保护;

3、施焊环境若出现下列情况之一,而未采取防护措施时,应停止焊接作业:

(1)气体保护焊时,风速等于或大于2m/s;(2)相对湿度大于90%;(3)下雨或下雪;

4、严禁在焊件表面上引弧和试验电流。地线与焊件紧密可靠连接。

5、焊缝表面的质量应符合下列要求:

■不允许有裂纹、未熔合、未焊透、表面气孔、夹渣、飞溅、擦伤、角焊缝不足等缺陷。

■焊缝不得存在咬边现象;控制背面保护气流量,防止内凹;注意电流大小,避免过烧。

预热

预热温度.:/

层间温度.:/

预热方法:/

焊后消氢处理

温度范围:/

保温时间:/

后热方法:/

焊后热处理

温度范围:/

保温时间:/

热处理方法:/

保护气体:

气体种类混合比流量(L/min)

保护气Ar99.9%15 -20

尾部保护气///

背面保护气///

技术措施:

摆动或不摆动摆动

摆动参数:不超焊材直径3倍

多道焊或单道焊:多道焊

1、焊丝表面应光滑平整,不应有锈蚀和氧化皮;

2、焊接前将坡口表面及其附近20mm范围内的油污、水分及其它污物彻底清理干净,并要注意保护;

3、施焊环境若出现下列情况之一,而未采取防护措施时,应停止焊接作业:

(1)气体保护焊时,风速等于或大于2m/s;(2)相对湿度大于90%;(3)下雨或下雪;

4、严禁在焊件表面上引弧和试验电流。地线与焊件紧密可靠连接。

焊前及层间清理:手工机械

钨极类型及直径():铈钨极φ2.5喷嘴直径(mm):φ10~12导电嘴至工件距离(mm)/

熔滴过渡形式:/焊丝送进速度(cm/min):/

层数

焊接

方法

填充金属

电特性

焊接速度

(cm/min)

型(牌)号

直径

极性

电流范围(A)

电压范围(V)

打底

CO2气体保护焊

ER309

φ1.0

反接

5、焊缝表面的质量应符合下列要求:

■不允许有裂纹、未熔合、未焊透、表面气孔、夹渣、飞溅、擦伤、角焊缝不足等缺陷。

■焊缝不得存在咬边现象;控制背面保护气流量,防止内凹;注意电流大小,避免过烧。

■焊缝表面不得低于管道表面,焊缝余高为1.5~3mm为宜。

■焊接接头错边量不应大于壁厚的10%,且不大于2mm。

■焊缝表面不得低于管道表面,焊缝余高为1.5~3mm为宜。

■焊接接头错边量不应大于壁厚的10%,且不大于2mm。

焊前及层间清理:手工机械

钨极类型及直径():铈钨极φ2.5喷嘴直径(mm):φ10~12导电嘴至工件距离(mm)/

熔滴过渡形式:/焊丝送进速度(cm/min):/

层数

焊接

方法

填充金属

电特性

焊接速度

(cm/min)

型(牌)号

直径

极性

电流范围(A)

电压范围(V)

A1

GTAW

H0Cr9Ni9

φ2.0

正接

60~150

尾部保护气///

背面保护气Ar99.9%8 -20

技术措施:

摆动或不摆动打底时(摆动)

摆动参数:不超过焊丝或焊条直径3倍

多道焊或单道焊:多道

焊前及层间清理:打磨,见金属光泽

钨极类型及直径():铈钨极φ2.5喷嘴直径(mm):φ10~12导电嘴至工件距离(mm)/

熔滴过渡形式:/焊丝送进速度(cm/min):/

15~26

5~14

其他要求:

1、焊丝表面应光滑平整,不应有锈蚀和氧化皮;

2、焊接前将坡口表面及其附近20mm范围内的油污、水分及其它污物彻底清理干净,并要注意保护;

3、施焊环境若出现下列情况之一,而未采取防护措施时,应停止焊接作业:

(1)气体保护焊时,风速等于或大于2m/s;(2)相对湿度大于90%;(3)下雨或下雪;

4、严禁在焊件表面上引弧和试验电流。地线与焊件紧密可靠连接。

5、焊缝表面的质量应符合下列要求:

■不允许有裂纹、未熔合、未焊透、表面气孔、夹渣、飞溅、擦伤、角焊缝不足等缺陷。

■焊缝不得存在咬边现象;控制背面保护气流量,防止内凹;注意电流大小,避免过烧。

■焊缝表面不得低于管道表面,焊缝余高为1.5~3mm为宜。

■焊缝表面不得低于管道表面,焊缝余高为1.5~3mm为宜。

■焊接接头错边量不应大于壁厚的10%,且不大于2mm。

6、控制层间温度,施焊前工件低于层间温度时进行加热。

7、焊工焊接完毕后,应对焊缝进行检查,并做好焊缝焊接标识。

编制:审核:

8、焊工施焊时,禁止手握焊条。

焊接工艺卡

单位名称:编号:HJGY004

■焊缝表面不得低于管道表面,焊缝余高为1.5~3mm为宜。

■焊接接头错边量不应大于壁厚的10%,且不大于2mm。

6、控制层间温度,施焊前工件低于层间温度时进行加热。

7、焊工焊接完毕后,应对焊缝进行检查,并做好焊缝焊接标识。

编制:审核:

8、焊工施焊时,禁止手握焊条。

焊接工艺卡

单位名称:编号:HJGY005

熔滴过渡形式:/焊丝送进速度(cm/min):/

层数

焊接

方法

填充金属

电特性

焊接速度

(cm/min)

型(牌)号

直径

极性

电流范围(A)

电压范围(V)

A1

GTAW

308L

φ2.0

正接

60~170

8~15

3~8

A2

SMAW

A002

φ3.2

反接

60~135

15~26

5~14

A3

SMAW

A002

φ3.2

反接

60~135

6、控制层间温度,施焊前工件低于层间温度时进行加热。

7、焊工焊接完毕后,应对焊缝进行检查,并做好焊缝焊接标识。

编制:审核:

8、焊工施焊时,禁止手握焊条。

焊接工艺卡

单位名称:编号:HJGY002

使用工程名称:

焊接方法:GTAW+SMAW

机械化程度:手工

焊接接头简图:

坡口型式:对接V型

母材钢号:TP304L标准:ASTM A312

日期

建设单位审查意见:

(仅对A级控制点)专业工程师或项目部经理:

A□

B□日期

焊接工艺卡

单位名称:编号:HJGY001

使用工程名称:

焊接方法:GTAW+SMAW

机械化程度:手工

焊接接头简图:

坡口型式:对接V型

母材钢号:TP316L标准:ASTM A312

类别号:VII类

工件厚度:1.5~10mm

焊接部位:管线对接焊缝

■焊接接头错边量不应大于壁厚的10%,且不大于2mm。

6、控制层间温度,施焊前工件低于层间温度时进行加热。

7、焊工焊接完毕后,应对焊缝进行检查,并做好焊缝焊接标识。

编制:审核:

8、焊工施焊时,禁止手握焊条。

焊接工艺卡

单位名称:编号:HJGY003

使用工程名称:

焊接工艺评定报告:HPBG200610

焊接方法:GTAW+SMAW

热处理方法:/

保护气体:

气体种类混合比流量(L/mi///

背面保护气Ar99.9%8 -20

技术措施:

摆动或不摆动摆动

摆动参数:不超过焊丝或焊条直径3倍

多道焊或单道焊:多道

焊前及层间清理:打磨,见金属光泽

钨极类型及直径():铈钨极φ2.5喷嘴直径(mm):φ10~12导电嘴至工件距离(mm)/

预热方法:/

焊后消氢处理

温度范围:/

保温时间:/

后热方法:/

焊后热处理

温度范围:/

保温时间:/

热处理方法:/