基于PLC与变频器技术的带式输送机控制系统设计

【2017年整理】带式输送机基于PLC控制系统的设计

【2017年整理】带式输送机基于PLC控制系统的设计湖南机电职业技术学院毕业设计任务书课题名称: 带式输送机基于PLC控制系统的设计专业: 学生班级:学生姓名:同组学生: 指导教师:x x x 学院二O一年月一、课题概要带式输送机是一种广泛应用于工业的传输设备,对其进行自动化的改造无疑将提高工业生产的效率和安全性并且将大大的节约人力资源。

因其意义重大,对带式输送机的改造是多方面的而本文将主要介绍的是:基于西门子PLC的带式输送机多速度控制系统的设计。

该系统的设计包括硬件设计和软件设计。

其中硬件设计包括西门子PLC、变频器、异步电动机的外部电路的设计与安装;软件部分包括程序的设计与调试。

所设计系统最终能够通过PLC与变频器实现以下功能:(1)能对物品进行运送,速度可根据两物品之间的距离自动变换防止传送物品之间发生碰撞;(2)能够实现故障报警、状态指示、带式输送机带负载软启动等;(3)能够实现手动与自动状态切换,方便维护。

该系统主要运用了西门子PLC、传感器、继电器、变频器等器件,利用PLC良好的自动控制性能,实现流水线带式输送机传送过程的无人控制。

二、设计任务与要求1.控制要求(1) 按动启动按钮后,电动机3启动,金属板在带式输送机上向图中所示方向输送,其位置由接近开关检测;(2) 当金属板到达两带式输送机邻接处时传感器3接受到信号,启动电动机2;(3) 当传感器2接受到信号时,启动电动机1;(4) 当金属板离开电动机2拖动的带式输送机进入电动机1拖动的带式输送机时,传感器2的信号消失,此时启动定时器T,定时2s后控制电动机2停止; 1(5) 传感器1接受到信号,指挥下一级的机构动作(可不考虑); (6) 当金属板离开电动机1拖动的带式输送机后,传感器1的信号消失,此时启动定时器T,定时2s后控制电动机1停止。

22(系统操作可实现单循环,自动循环功能。

3(设计PLC(PLC(单片机))的控制系统和输入/输出信号调理电路及功率驱动电路原理图。

基于PLC控制的带式运输机控制系统设计

由转 速公 式() 知 ,可 以通过 改变 极对数 、 1可 转 差率和 频 率 的方法 实现 对 异步 电机 的调 速 。前 两种 方法 转 差损 耗 大 ,效率低 ,对 电机特 性都 有

一

定 的局 限性 。变频 调速 是通 过 改变 定子 电源 频

率 来 改变 同步频 率 实现 电机 调速 的 。因此 ,本 系

定 时 间 间隔顺 序 启动 ,即按 M4 M3 M2 一

M1的顺 启动 , 间隔时 间 5S 序 。

2 )停机 模块 的设 计 :停 机 时 ,为 了使 运输 机

带上不 残 留物料 ,要 求顺 物料 流 动方 向按 一 定时 间间 隔顺序 停止 , 即 Ml —M2 M3 ÷ _ M4的顺序 停 止 ,间隔 时间 5S 。

1 2

机 电技 术

21 年 6 02 月

基 于 P C控制 的带式运输机控制系统设计★ L

林 二 姝

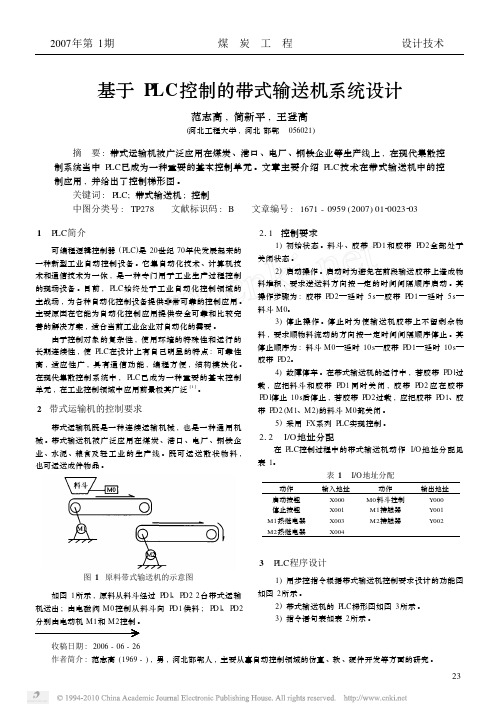

( 闽南理工学院,福建 石狮 3 2 0 ) 6 7 0 摘 要:主要介绍 P C技术在带式输送机中的控制应用,为了实现运输系 统的稳定运行 ,处理诸如皮带跑偏、打 L

滑及撕裂等 问题 。 在主 电路中用传感器检测故障信号 , 软件 中调用相应传感器检测到的故障信 号处理子程序并执行处理 。

第 3期

林二妹 :基于 P C控制 的带式运输机控制系统设计 L

1 3

" 6 f 1 s 0 (- )

: =— 一

—

() 1

t lJ

表 1 I / O地 址 分 配

p

式 中: 刀 一一 电机 的转 速 ,r n / ; mi P一 一 磁极对 数 ; S一一 转差 率 ; 厂一 一 频率 ,H 。 z

基于PLC控制的皮带运输机组态控制系统设计

能有效抑制线与线之间和线与地之间的干扰。动力部分、控制部分 (可编程序控制器)、I/O 电源应分别配线,隔离变压器与可编程序控 制器和 I/O 电源之间应采用双绞线连接。系统的动力线应足够粗,以 降低异步电动机启动时的线路压降。外部输入电路用的外接直流电 源采用稳压电源,因为交流电压整流滤波的电源含有较强的纹波,可 使 PLC 接收到错误信息。

层,并将它和铁芯一起接地,可以减少绕组间的分布电容,提高抗高

参考文献:

频干扰的能力。也可以选用电源滤波器产品,如北京中实公司的电源

[1]廖常初.FX 系列 PLC 编程及应用.北京:工业器材出版社,1997.

滤波器,具有良好的共模滤波、差模滤波性能和高频干扰抑制性能, [2]赵燕南.皮带运输机的 PLC 控制.中国科技信息,2010 年,第一期.

司比较重要的产品,它运行速度快、控制可靠、安装灵活、扩展方便、

性能价格比高,具有强大的指令系统,而且采用模块组件,用户可根

据控制需要,灵活地购买各种模块,避免了控制点数的浪费,内置有

高速计数器、高速输出、PID 控制器、RS- 485 通信 / 编程接口、PPI

通信协议、M PI 通信协议和自由方式通信功能,I/O 端子可以很容易

低通滤波器,隔离变压器可以抑制从电源线串入的外来干扰,提高抗

用 M CGS6.2 设计的主画面如图 3 所示。

高频共模干扰能力,屏蔽层应可靠接地。

6 小结

高频干扰信号不是通过变压器绕组的耦合,而是通过一次侧、二

本系统设计较为合理,操作简单,使用方便,同时具备人机交流

次侧绕组间的分布电容传递的。在一次侧、二次侧绕组之间加绕屏蔽 界面友好,控制效果较好等特点,使皮带的运行更加安全,更加可靠。

基于PLC的运输带控制系统设计

摘要PLC即可编程控制器(Programmable logic Controller),是指以计算机技术为基础的新型工业控制装置。

在1987年国际电工委员会(International Electrical Committee)颁布的PLC标准草案中对PLC做了如下定义:PLC是一种专门为在工业环境下应用而设计的数字运算操作的电子装置。

它采用可以编制程序的存储器,用来在其内部存储执行逻辑运算、顺序运算、计时、计数和算术运算等操作的指令,并能通过数字式或模拟式的输入和输出,控制各种类型的机械或生产过程。

PLC及其有关的外围设备都应该按易于与工业控制系统形成一个整体,易于扩展其功能的原则而设计。

20世纪80年代初,可编程控制器在先进工业国家中已获得广泛应用。

这个时期可编程控制器发展的特点是大规模、高速度、高性能、产品系列化。

这个阶段的另一个特点是世界上生产可编程控制器的国家日益增多,产量日益上升。

这标志着可编程控制器已步入成熟阶段。

20世纪末期,可编程控制器的发展特点是更加适应于现代工业的需要。

从控制规模上来说,这个时期发展了大型机和超小型机;从控制能力上来说,诞生了各种各样的特殊功能单元,用于压力、温度、转速、位移等各式各样的控制场合;从产品的配套能力来说,生产了各种人机界面单元、通信单元,使应用可编程控制器的工业控制设备的配套更加容易。

目前,可编程控制器在机械制造、石油化工、冶金钢铁、汽车、轻工业等领域的应用都得到了长足的发展。

本次设计选择了用PLC来控制皮带机的整个运行过程,PLC的运用使得系统的电路变得简明清楚,而且十分便于日后的运行维护,那么PLC究竟是什么呢?PLC在皮带机上面的应用,使的皮带机的控制机构变得简单,运行更加可靠,同时维修起来也是十分的简单方便。

目录第1章运输带控制发展 (3)1.1运输带在生产中的应用 (3)1.2PLC控制及发展 (3)1.3控制系统人机界面作用及发展 (4)第二章系统硬件设计 (5)2.1设计方案 (5)2.2控制电路设计 (5)2.3主电路设计 (6)第三章系统软件设计 (7)3.1PLC程序设计 (7)3.2触摸屏画面组态 (13)第四章系统调试与运行操作 (10)4.1调试过程 (16)4.2运行操作 (16)参考文献 (18)第1章运输带控制发展1.1运输带在生产中的应用目前PLC已经渗透到生活的各个方面,尤其是自动化控制。

基于PLC煤矿带式输送机控制系统设计

甲

图 2 自动/ 手 动切 换 图

2 . 2 软 件设 计

2 . 2 . 1 利用 S T E P 7 V 5 . 4进 行 模块 化 线 性 组 态 , 在 HW— C o n i f g中硬 件 组 态 , 在 C P 3 4 3 — 1中 网络 配

置, I P地址 配 置 1 9 2 . 1 6 8 . 1 . 1 0和 1 9 2 . 1 6 8 . 1 . 1 5,

一

Q B 6 9发送给变频和 E T 2 0 0 M.

系 统采 用西 门子 具有 MP I 和P R O F I B U S两 个

首先 进行 初 始 化 ( O B 1 0 0 ) , 把 输 煤 带 运 输 及

接 口的 C P U 3 1 5 - 2 D P作为主控制器 , 配有 以太 网 卡C P 3 4 3 . 1与 M I S主 网通讯 , 供 调度 监控 . 根据 I / , O点数 配置 开入 模块 ( 3 2点 , 2 4 V D C) 6个 , 开 出模 块( 3 2点 , 2 4 V D C ) 3个 , 模 拟量输 入 模 块 ( 8路 , 多 种 信号 ) 1个 , 模 拟 量输 出 模 块 1个 , I 1 / O模 件 到 现场 2 8 8 点均有指示灯 , 当现场输入触点闭合或 输 出接 通时 , 该 指示灯 亮 , 所有 输 出模 件都 有熔 断 器, 还安 装一 个熔 丝熔 断 指示 器 . 所有开关量 I / O 通道有隔离装置 , 它能在该 O模件对现场接线 和对其它 I / 0 模件之 间提供 1 5 0 0 V以上 的有效 隔离值 , 现场与控制室 间传输信号应采用 2 2 0 V 继 电器 隔离 . 当负 荷 电 流 的需 要 量 高 于 输 出模 件 里 的输 出触 点 的 额 定 电 流 时 , 设 置 中 间 继 电 器 ( O MR O N, 2 2 0 V I O A) 来处 理 高负 荷要 求值 . 输送 带 控制 采 用 大 倾 角 、 长 距 离 输 送 原 煤 的 新 型带式 输 送机 , 运用 动 态分 析技 术 、 中 间驱动 与 智 能化 控 制 等 技 术 , 实 现用 变 频 、 软启动 、 制 动 装 置及 以 P L C为核 心 的可 编 程 电控 装 置 . 电机 根 据 系统的要求选择 Y系列三相异步电动机. 电动机 的定子 饶 阻 为 △ 接 法 , 采 用 B级 绝 缘 , 采 用 全 压 启 动. 主要参 数如 表 1 、 2 .

基于某PLC的皮带运输机电器控制系统设计

基于某PLC的皮带运输机电器控制系统设计XXXX职业技术学院学生毕业设计(毕业论文)系别:机电工程学院专业:机电一体化班级:机电XXX学生姓名:学生学号:设计(论文)题目:皮带运输机电器控制系统设计指导教师:设计地点:XXXX职业技术学院起迄日期:2013.09.08-2013.11.12毕业设计(论文)任务书专业机电一体化班级机电XXX一、课题名称:皮带运输机电器控制系统设计二、主要技术指标:1.延时开关延时时间为5s,使皮带运输机能够按间隔5s时间相继运行,间隔5s相继停止2.三菱FX2N PLC程序的设计,使皮带运输机能够自动循环的运行3.电路及电路保护的设计,使皮带运输机能够防止短路、过载等危险,安全运行三、工作容和要求:1.了解市场皮带运输机的优缺点,明确设计方向及要点2.电路及保护电路的设计3.PLC程序设计4.皮带运输机电器系统的原理说明四、主要参考文献:1.王成福.可编程序控制器原理及应用[M].:机械工业,20062.景学.可编程序控制器应用系统设计及方法[M].:电子工业,19953.新华.电工技术与可编程序控制器实践[M].:机械工业,20024.余雷声.电气控制与PLC应用[M].:机械工业,20015.三菱微型可编程控制器编程手册(手册) 2000年学生(签名)年月日指导教师(签名)年月日教研室主任(签名)年月日系主任(签名)年月日毕业设计(论文)开题报告目录摘要 (1)0.绪论 (1)1.皮带运输机的研究与设计 (1) 1.1 简介 (1)1.2 设计的容 (2)1.3 设计的要求 (2)2.元器件的选择 (3)2.1 主元器件的选择 (3)2.2 电路保护元器件的选择 (4)3. PLC程序的设计 (7)3.1 PLC的简介 (7)3.2 I/O口的选择 (9)3.3 PLC程序的设计 (9)4.电路的设计 (10)4.1 电路保护的设计 (10)4.2 电路的设计 (11)5.系统工作原理说明书 (12)结论与展望 (12)致谢信 (12)参考文献 (13)皮带运输机电器控制系统设计摘要:本设计是设计一种用于皮带运输机的PLC电气控制装置,其中使用了交流接触器、熔断器和热继电器等电气元件,在控制电路上加强了保护,增强了控制系统的安全性和便捷性。

基于PLC控制的带式输送机系统设计

停止顺序为 : 料斗 M0 延时 10 s 胶带 PD1 延时 10 s 胶带 PD2。

4) 故障停车 。在带式输送机的运行中 , 若胶带 PD l过 载 , 应把料斗和胶带 PD1 同时关 闭 , 胶带 PD2 应在胶带

表 2 指令语句表

操作数 步序号 助记符

M8002

0020

OU T

0021

OU T

S0

0022

OU T

S25

0023

LD

S0

0024

SET

S0

0025

LD

X003

0026

SET

X004

0027

LD

X000

0028

SET

S21

0029

STL

S21 Y002

0030 0031

OU T OU T

T1

0032

OU T

K50

T1

0033

LD

S22

0034

SET

S22

0035

SET

Y002 Y001

0036 0037

OU T OU T

T0

K50

0038

LD

T0

0039

SET

S23

0040

RET

S23

0041

END

操作数

Y000 Y001 Y000 X001 S24 X003 S25 X004

S0 S24 Y002 Y001 T3 K100 Y3 S25 S25 Y002 T2 K100 T2 S0

基于PLC自动配料皮带运输机控制系统的设计_毕业设计论文

基于PLC自动配料皮带运输机控制系统的设计摘要在现代化的工业生产中常常需要对物料进行加工、搬运,如果这些繁杂的工作由人工完成的话不但效率低,而且劳动强度大,不适合现代化的生产需要。

本文主要对基于PLC自动配料皮带运输机控制系统进行了详细的研究,该系统有两大部分构成:自动配料装置及皮带运输机控制系统。

该控制系统具有精度高、成本低、抗干扰能力强、故障率低、操作维护简单等特点,具有良好的应用价值,在建材、化工、食品机械、钢铁、冶金、煤矿等工业生产中广泛使用。

本次设计主要的内容:采用三菱FX2N系列PLC实现控制系统的设计,着重从带式运输机,液体混合装置系统两个方面深入研究,确定其控制要求,明确PLC 的机型的选择,确定I/O地址的分配,设计I/O接线图、控制流程图及梯形图,深入理解PLC的编程方法,按照控制要求对自动配料皮带运输机系统进行编程。

关键字:PLC,自动配料皮带运输机,程序,设计!!所有下载了本文的注意:本论文附有CAD图纸和完整版最终设计,凡下载了本文的读者请留下你的联系方式(QQ邮箱),或加我百度用户名QQ,我把图纸发给你。

最后,希望此文能够帮到你!PLC-BASED AUTOMATIC CONTROL SYSTEM FORBELT CONVEYOR DESIGNABSTRACTIn modern industrial production is often a need for materials for processing, handling, if the complexity of the work completed by the manual, then not only inefficient, but also labor-intensive, not suitable for modern production. In this paper, PLC-based automatic control system for belt conveyor carried out a detailed study, which consisted of two major systems: Automatic batching plant and control system for belt conveyor. The control system has high accuracy, low cost, anti-interference ability, low failure rate, simple operation and maintenance, has a good application value, In building materials, chemical industry, food machinery, iron and steel, metallurgy, coal and other widely used in industrial production.The main design elements: the use of Mitsubishi FX2N Series PLC control system design, focusing on transport belt, liquid mixing device-depth study of two aspects of the system to determine control requirements, the model explicitly the choice of PLC, determine the I / O address allocation, the design of I / O wiring diagram, control flow chart and the ladder, in-depth understanding of PLC programming method, in accordance with the control requirements of the transport belt automatic programming system.KEY WORDS: PLC, automatic transport belt ingredients, program, design目录前言 (1)第1章可编程序控制器概述 (2)1.1可编程序控制器的产生和发展 (2)1.2可编程控制器的基本组成和工作原理 (6)1.2.1 PLC的基本组成 (6)1.2.2 PLC的工作原理 (9)1.3可编程序控制器的特点 (11)第2章三菱FX2N系列可编程控制器简介 (13)2.1 FX2N系列PLC的结构特点 (13)2.2 FX2N系列PLC的基本组成 (14)2.3 FX2N系列可编程控制器内部元件及功能 (14)第3章应用PLC实现控制系统的设计 (19)3.1选题依据 (19)3.2方案研究与选择 (19)3.3结构设计及控制要求 (21)第4章系统的总体设计 (24)4.1 PLC机型的选择及外部接线图 (24)4.2 I/O设备及I/O编号的分配 (24)4.3顺序功能图的设计 (25)4.4梯形图的设计及程序分析 (26)结论 (30)谢辞 (31)参考文献 (32)附录 (33)外文资料翻译 (35)前言PLC目前已广泛应用于工业生产的自动化控制领域,无论是从国外引进的自动化生产线,还是自行设计的自动控制系统,都普遍采用了PLC控制。

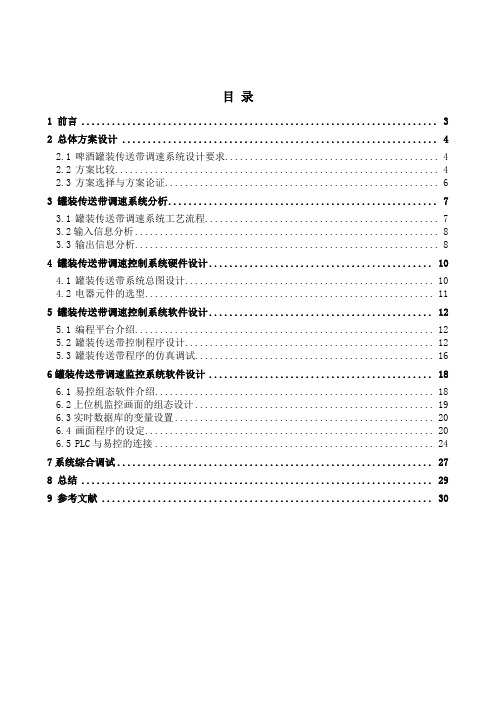

基于PLC与变频器的灌装传送带控制系统设计

目录1 前言 (3)2 总体方案设计 (4)2.1啤酒罐装传送带调速系统设计要求 (4)2.2方案比较 (4)2.3方案选择与方案论证 (6)3 罐装传送带调速系统分析 (7)3.1罐装传送带调速系统工艺流程 (7)3.2输入信息分析 (8)3.3输出信息分析 (8)4 罐装传送带调速控制系统硬件设计 (10)4.1罐装传送带系统总图设计 (10)4.2电器元件的选型 (11)5 罐装传送带调速控制系统软件设计 (12)5.1编程平台介绍 (12)5.2罐装传送带控制程序设计 (12)5.3罐装传送带程序的仿真调试 (16)6罐装传送带调速监控系统软件设计 (18)6.1易控组态软件介绍 (18)6.2上位机监控画面的组态设计 (19)6.3实时数据库的变量设置 (20)6.4画面程序的设定 (20)6.5PLC与易控的连接 (24)7系统综合调试 (27)8 总结 (29)9 参考文献 (30)1 前言随着微处理器的发展,出现了能够以软件手段来实现各种控制功能的革命性控制装置—可编程逻辑控制器(PLC)。

它具备了通用性和灵活性好等优点以及操作方便、简单易懂、价格低廉等,因此能够完全适应于工业环境的通用控制装置。

当今的PLC较之早期的控制设备,增加了算术运算、数据转换、过程控制、数据通信等功能,能够很方便的完成大型而复杂的任务。

变频器是应用变频技术与微电子技术,通过改变电机工作电源频率方式来控制交流电动机的电力控制设备。

在工业生产领域中,变频调速是异步电动机控制的一种比较合理和理想的调速方法,它通过改变定子供电频率来改变同步转速实现对异步电动机的调速,在调速过程中从高速到低速都能可以保持有限的转差率,因而具有高效率、宽范围和高精度的调速性能,能够很好地提高工业生产的效率。

利用变频器拖动电动机,起动电流小,可以实现软起动、多段速调速和无级调速,方便的进行加减速控制,是电动机获得高性能,大幅度地节约电能,因而变频器在工业生产和生活中得到了越来越广泛的应用。

基于PLC与变频器的皮带运输控制系统设计

可靠 , 障率 降低 , 故 有效地 降低 企业故 障成 本 , 高 了企业 经 济效益 。 提 关键 词 :皮 带运 输 ;L 变频控 制 ; P C; 水泥厂

中图分类 号 : Q 7 . T 126 文献标 识码 : A

仿真画面及测试数据的是 工业控制计算机 ; 而根据

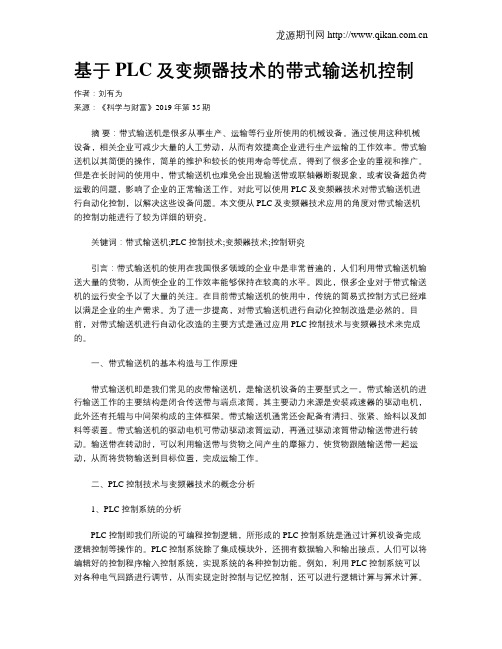

图 4 运 输 电 机 控 制 程 序 流 程 图

吴淑 娟 .基 于 P C 与 变频 器 的皮 带 运 输 控 制 系统 设 计 L

・2 ・ 9

启 动时 , 先启 动远 端 的 3号皮 带 , 后检 测 3号 然

统, 运行 效果 良好 , 以对 物 料 进行 自动 控制 , 可 可 也 以对现 场设 备 的运 行 状 况 进 行 远程 监 测 . 践证 明 实

3 控 制 系统 的 结构 设 计

系统 结构 如 图 2所示 。

该 系 统软 件设 计 核心 是 运输 带 电机 控 制 程序 , 其次是 PD控制 程序 。 I 4 1 运输 电机控制 程序 . 运输 电机控制 程序 除 了控制 度 电机 的正常运 转 外, 主要考 虑避免 物料 堆 积 而需 要 控 制 各 皮带 电机 起、 停顺 序 和 故 障停 机顺 序 J 。举 例 : 以运 往 包 装 库 的 A线 自动控制方 式为例 , A线 由 1 、 、 号 2号 3号 皮带组成 。1 号为 近端 皮带 , 为 远 端 皮 带 , 制 3号 控 程序流程 如 图 4所示 。

I

检测到1 号皮带运 行信号

进料 口关

r———————1 —

进料M ̄I ' 7

基于PLC控制的皮带运输机组态控制系统设计

基于PLC控制的皮带运输机组态控制系统设计作者:杨红李生明来源:《中小企业管理与科技·下旬刊》2011年第12期摘要:本文以皮带运输机传统的继电控制系统为研究对象,应用可编程控制器(PLC)来实现相应的程序启动和故障检测等控制要求。

根据皮带运输机传统的继电控制工艺流程特点,利用三菱FX2N系列的PLC设计了程序,并在组态软件平台上进行现场模拟演示。

通过三菱FX2N系列的PLC和MCGS组态软件的结合,实现皮带运输的自动控制,以提高生产效率,使皮带运输过程更加安全。

关键词:皮带运输机自动控制 PLC MCGS0 引言皮带运输机是一种依靠摩擦驱动以连续方式运输物料的机械,可以将物料在一定的输送线上,从最初的供料点到最终的卸料点间形成一种物料的输送流程。

在矿山的井下巷道、矿井地面运输系统、露天采矿场及选矿厂中广泛应用水平运输或倾斜运输,用于运送生产原料和产品。

传统的控制装置大部分采用继电器联锁控制方式,个别在车间或工厂采用PLC装置。

采用PLC构成的控制系统,小到单机控制,大到与计算机一起形成车间级以上的自动化控制系统。

组态软件的使用为生产流程的可视化和集中化管理提供了可能,当应用场合很大而各种生产传输环节又紧密联系时,通过组态软件与PLC装置组成的各种系统相结合,观看到整个系统的运行情况与运行状态。

本文以码头货船装料(如花生、大豆等细小颗粒状物品)用的皮带运输机系统为研究对象,并对该系统运用PLC控制的程序和实验情况予以介绍。

采用PLC控制的多级皮带系统采用模块化的设计理念,当需要扩充或减少皮带的级数时,只需要在PLC接线处增加或减少PLC模块。

另外,采用PLC控制的多级皮带系统的结构比常规的继电控制系统硬件结构也大为简化,由于采用的是“软接线”的程序控制,可以不必理会繁杂的硬件接线图,故系统的可靠性和灵活性都大为提高,降低系统电机的故障率,进而提高企业的经济效益。

1 四级皮带运输系统的控制要求1.1 料罐进料、放料由电磁阀YV1和YV2控制,当料罐中的料位低于下料位监测点SQ4时,进料阀YV1自动动作,向料罐中进料;当料位高于上料位监测点SQ3时,进料阀YV1自动关闭。

基于PLC矿用带式运输机变频控制系统设计

为核心的控制电路,实现运输机的自动控制。

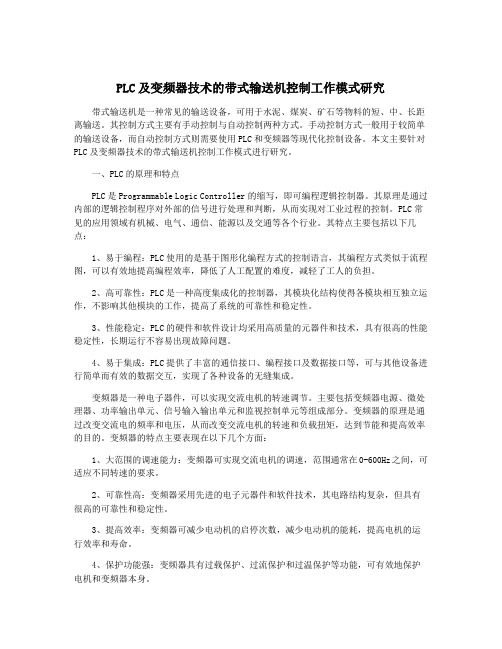

2.1 变频调速方案设计 变频器通过将三相电流转换为直流电,再根据需求

转换为不同频率的交流电,从而使电机不同转速[7],变 频器原理如图2所示。采用变频器进行调速优点在于, 通过变频技术能够更好的实现运输机的软启动,对机械 部件的冲击力小,同时可根据电流频率,根据需求实时 调整电机转速实现对电机转速的控制,但变频器在电机 速度低时,输出的脉冲密度比较低不能达到正弦波效 果,导致电机易低速扭力不足、转速不稳和发热等问 题,在运输机低转速状态时,为使电机能够保持在一个 相对较高转速状态,在电机与主动齿轮之间添加减速 器[8]。控制电路方面,采用主-从控制方案连接各变频 器,主控变频器确定输出扭矩,并同步至从动变频器, 主-从控制结构各部件连接如图3所示。

该控制方案优点在于电路结构简单,各组件调试、 维护便捷,成本低廉,缺点在于无法根据采煤量自适应 调控运输机运转速度,同时在低载或空载状态通过调至 低速档位通过减速器对电机进行降速,实际电机功率未 发生变化,调速仅起到降低滚筒等部件机械损耗,造成 能源浪费,运输机整体自动化程度较低。

/㓯

1㓯

䖜䙏䈳㢲 ࣘ

[4] 米娟芳.基于PLC的电牵引采煤机智能控制系统设计[J].煤矿机 械,2021,42(04):188-191.

[5] 刘瑞涛.基于PLC的煤矿主通风机冗余监控系统设计[J].煤矿机 械,2021,42(03):187-189.

[6] 陈沐泽,杨培宏.基于PID控制器的掘进机截割控制系统设计[J]. 煤矿机械,2019,40(07):11-13.

[7] 艾永泰.煤矿运输机中变频调速技术的应用分析[J].能源与节 能,2019(01):149-150.

PLC及变频器技术的带式输送机控制工作模式研究

PLC及变频器技术的带式输送机控制工作模式研究带式输送机是工业生产中常见的一种输送设备,广泛应用于煤矿、化工、冶金、建材等行业,其传送速度、输送量等参数的控制对生产效率有着重要的影响。

随着现代工业自动化水平的提高,PLC及变频器技术的应用越来越广泛,可以有效地实现对带式输送机的控制。

本文旨在研究带式输送机的控制工作模式,探讨PLC及变频器技术在带式输送机控制中的应用。

一、带式输送机的工作原理带式输送机是利用传送带牵引物料进行输送的装置,其主要由驱动装置、传动滚筒、维护滚筒、传动带、输送机架等部件组成。

带式输送机的工作原理是通过驱动装置驱动传动滚筒转动,从而使传动带带动物料进行输送。

物料在传送带上被带到特定位置后,通过维护滚筒的支撑和传送带的摩擦力,实现物料的连续输送。

二、带式输送机的控制要求在实际生产中,带式输送机的传送速度、输送量等参数需要根据生产需求进行调整,因此对带式输送机的运行进行有效的控制十分重要。

为了确保带式输送机的安全运行,还需要对其进行故障监测和报警处理。

基于这些需求,带式输送机的控制系统需要具备以下功能:1. 传送速度和输送量的可调节性:可以根据生产需求灵活调整带式输送机的传送速度和输送量,以满足不同的生产要求。

2. 故障监测和报警处理功能:对带式输送机的运行状态进行实时监测,及时发现运行异常并进行报警处理,确保设备的安全运行。

3. 自动化控制功能:实现带式输送机的自动化控制,减少人工干预,提高生产效率。

为了实现上述功能,PLC及变频器技术成为了控制带式输送机的主要手段。

三、PLC及变频器技术在带式输送机控制中的应用1. PLC技术的应用PLC(可编程逻辑控制器)是一种专门用于工业控制的电气自动化设备,广泛应用于各种生产设备的控制系统中。

在带式输送机控制系统中,PLC可以实现对带式输送机的启停、速度调节、输送方向控制等功能。

通过PLC控制带式输送机,可以实现对其运行状态的全面监控和灵活的控制,提高了生产效率和生产安全性。

PLC及变频器技术的带式输送机控制工作模式研究

PLC及变频器技术的带式输送机控制工作模式研究带式输送机是一种常见的输送设备,可用于水泥、煤炭、矿石等物料的短、中、长距离输送。

其控制方式主要有手动控制与自动控制两种方式。

手动控制方式一般用于较简单的输送设备,而自动控制方式则需要使用PLC和变频器等现代化控制设备。

本文主要针对PLC及变频器技术的带式输送机控制工作模式进行研究。

一、PLC的原理和特点PLC是Programmable Logic Controller的缩写,即可编程逻辑控制器。

其原理是通过内部的逻辑控制程序对外部的信号进行处理和判断,从而实现对工业过程的控制。

PLC常见的应用领域有机械、电气、通信、能源以及交通等各个行业。

其特点主要包括以下几点:1、易于编程:PLC使用的是基于图形化编程方式的控制语言,其编程方式类似于流程图,可以有效地提高编程效率,降低了人工配置的难度,减轻了工人的负担。

2、高可靠性:PLC是一种高度集成化的控制器,其模块化结构使得各模块相互独立运作,不影响其他模块的工作,提高了系统的可靠性和稳定性。

3、性能稳定:PLC的硬件和软件设计均采用高质量的元器件和技术,具有很高的性能稳定性,长期运行不容易出现故障问题。

4、易于集成:PLC提供了丰富的通信接口、编程接口及数据接口等,可与其他设备进行简单而有效的数据交互,实现了各种设备的无缝集成。

变频器是一种电子器件,可以实现交流电机的转速调节。

主要包括变频器电源、微处理器、功率输出单元、信号输入输出单元和监视控制单元等组成部分。

变频器的原理是通过改变交流电的频率和电压,从而改变交流电机的转速和负载扭矩,达到节能和提高效率的目的。

变频器的特点主要表现在以下几个方面:1、大范围的调速能力:变频器可实现交流电机的调速,范围通常在0-600Hz之间,可适应不同转速的要求。

2、可靠性高:变频器采用先进的电子元器件和软件技术,其电路结构复杂,但具有很高的可靠性和稳定性。

3、提高效率:变频器可减少电动机的启停次数,减少电动机的能耗,提高电机的运行效率和寿命。

课程设计-带PLC+变频器的带式运输机传动系统

目录第一部分 课程设计前言............................ . (2)一、 课程设计目的 (2)二、设计任务 (2)三、设计内容 (2)第二部分 传动装置的总体设计............. (3)一、传动方案 (3)二、电动机的选择 (4)三、计算传动装置的运动和动力参数 (5)四、传动装置的选择与校核 (5)第三部分 控制系统的总体设计 (7)一 、 控制装 置的选 择 (7)二、控制系统设计 (11)第四部分 心得体会 (17)第五部分 参考文献 (17)第一部分 课程设计前言一、课程设计目的1.学习机电一体化系统总体设计方案的拟定。

2. 通过机械系统的设计,掌握几种典型传动元件与导向元件的 工作原理、设计计算方法与选用原则。

3. 通过进给伺服系统的设计,掌握常用伺服电动机的工作原 理、计算选择方法与控制驱动方式。

4. 通过控制系统的设计,掌握一些典型控制系统的设计方法 和控制软件的设计思路。

5. 培养学生独立分析问题和解决问题的能力,并培养系统设 计的思想。

6. 提高学生应用手册和标准、查阅文献资料以及撰写科技论 文的能力。

二、设计任务:设计一种供带式运输机使用的传动系统。

三、设计内容1,电动机选型2,PLC 和变频器选择3. 传动系统设计:1) 机械部分设计:传动系统与运输机的联接设计2) 控制部分设计:控制装置及控制设计第二部分 传动装置的总体设计 一、传动方案1.主要设计参数(1)运输带工作拉力:2300(N)(2)运输带传输速度: 1.8~2.0(m/s)(3)卷筒直径: 290(mm)(4)运输机工作条件:在不同速度下连续运转,载荷平稳,空载起动,两 班制工作,使用期 5 年。

运输带速度允许误差 5%.2、电动机直接与皮带轮连接,皮带轮与卷筒连接。

3、方案简图如下: 确定传动方案: 采用 V 带传动图 1 传动方案图二、电动机的选择 1、选择电动机的类型按工作要求和条件, 选用三相笼型异步电动机, 封闭式结构, 电压 380V,Y 型2、选择电动机的功率由电动机至运输带的传动总效率为:32 1 η η η η a * * = ( 、 、 、3 21 h h h 分别是带传动、轴承和卷筒的传动效率) 分别取 1 h =0.96、2 h =0.98、3 h =0.96 96 . 0 * 98 . 0 * 96 . 0 = a η =0.9所以KWη V F Ρ α 1 . 5 9. 0 1000 2 2300 1000 max = ´ ´ = * * =KW V F Ρ a 6 . 4 9. 0 1000 8. 1 2300 * 1000 min = ´ ´ = * = h 3、确定电动机的转速: 卷筒轴的工作转速为min132 29021000 60 1000 60 max r π π*D V * n = ´ ´ ´ = =min118 2908. 1 1000 60 1000 60 min r π π*D V * n = ´ ´ ´ = =按指导书表取 V 带的传动比 5 = i ,故电动机转速的可选范围 min 660 590 ) 132 118 ( 5r ) ( *n i n ’d - = - ´ = = a h =0.9KW Ρ KW Ρ 6 . 41 . 5 min max = = n=118-132r/min电动机型号Y160M2-8根据转速和功率,取电动机型号:Y160M2-8 电动机的具体参数如下表:三、计算传动装置的运动和动力参数 1、计算轴转速min132 29021000 60 1000 60 max r π π*D V * n = ´ ´ ´ = =2、 计算轴输入功率KWV F Ρ 6 . 4 100022300 1000 max = ´ = * =3、 计算轴输入转矩NM d T T d5 . 333 10002 2902300 2 * = ´ ´ = = 四、传动装置的选择与校核 1、轴的设计选择轴的材料:选取 40Cr 钢,调质处理。

基于S7-1200PLC的带式输送机自动控制系统设计

基于S7-1200PLC的带式输送机自动控制系统设计摘要:输送带在带式输送机中作为牵引及承载构件得到了广泛地应用,通过输送带的移动来实现的,实现高效输送物料的连续输送设备。

在现代工业不断发展,自动化水平不断提高的背景下,人们对生产过程的监控有了更多的需求。

S7-1200是西门子公司最新推出的一款可编程逻辑控制器(PLC),旨在满足各类用户对自动化控制任务的高精度和简单要求。

阐述带式输送机的工业应用及其发展趋势。

以西门子S7-1200PLC为例,搭建了保证带式输送机稳定工作的高效电气控制系统。

实际工程应用结果表明,本系统实现带式输送机自动控制,对带式输送机系统设备进行监测。

关键词:带式输送机;自动控制;S7-1200PLC引言带式输送机是一种广泛应用的运输设备,利用S7-1200PLC对带式输送机的智能控制系统进行设计。

本系统将PLC控制箱,视频监控等设备配置于带式输送机头部,对带式输送机作业过程中各项数据信息进行实时采集,及时发现作业过程中出现的问题并对故障进行检测和报警处理,还利用变频调速技术根据料流情况对带式输送机作业速度进行合理控制,从而有效减少能源消耗,使带式输送机实现无人值班,将蹲岗变成巡岗。

1系统控制要求通过西门子WinCC组态软件对现场输送机运行情况进行实时反馈,并与多种传感保护装置相配合最终组成带式输送机高效电气控制系统。

在现代工业不断发展,自动化水平不断提高的背景下,人们对生产过程的监控有了更多的需求。

该系统能够实时监测输送带跑偏检测设备,打滑检测设备,纵向撕裂防护设备,溜槽堵塞防护设备,料流检测设备,双向拉绳开关故障信号等,并通过控制驱动电机的起动,保护及停止等动作来实现自动化控制。

设计时充分考虑到可能存在的种种问题及解决办法,做到更完善、可靠。

现将具体条件限定如下。

(1)本实用新型提供一种输送带偏移检测设备。

如果皮带没有按规定时间纠偏至合适位置,表明输送带已经发生一定偏移。

基于PLC的变频器多点驱动带式输送机控制系统设计(自动化毕业设计)概要

基于PLC变频器的多点驱动带式输送机控制系统设计摘要多点驱动带式输送机控制系统主要由电机,变频器,减速机,驱动滚筒,传输带以及各种保护传感器等组成。

带式输送机在运行的过程中会受到各种因素的影响,从而使转速发生变化。

为了使系统稳定运行,多个驱动电机功率平衡,需要对带式输送机进行速度调节。

目前,电力电子技术迅猛发展,变频调速技术越来越成熟,逐渐的的成为当今社会不可或缺的应用技术。

通过对PLC编写程序,其能通过模拟输出来控制变频器的输出频率,进而来控制电动机的转速。

这些控制均是自动检测,自动完成的。

该方法主要通过程序来控制电动机的变频调速,从而实现了自动控制。

本文所研究的多点驱动带式输送机控制系统设计系统采用PLC来控制变频器调速,可编程控制器具有的通用性、灵活性等优点得到了充分发挥。

关键词:变频器,多点驱动,带式输送机,功率平衡,PLCThe belt conveyor with multiple drives based on transducer control system designAbstractMulti-point belt conveyor control system is mainly driven by the motor, soft start device, reducer, drive pulleys, transmission belts, and various protection sensors and other components. Conveyor running process will be subject to various factors, so that speed chang . To make the system stable operation, a plurality of drive motor power balance, the need for belt conveyor speed adjustment. At present, the speed of the motor is from relay control times development to today's speed is controlled by frequency converter. The most common is controlled by PLC, frequency converter to realize the speed of the motor control. The method mainly through program to control motor frequency control of motor speed, so as to realize the automatic control. In this paper, the study of ac motor speed control system of the advantages of high reliability, flexibility, generality, extensibility, through the switch input and output module of PLC to control frequency converter of multi-function input, realize speed of the motor and power balance .Keywords:transducer, multi-point drive, belt conveyor, power balance, PLC目录第一章绪论 (1)1.1 课题的提出 (1)1.2 课题的现实意义 (1)第二章关于变频器和多点驱动技术 (3)2.1 变频器 (3)2.1.1变频器的工作原理 (3)2.1.2变频调速系统控制方式 (4)2.2. 变频调速的优点 (4)2.3 使用多点驱动的原因 (5)2.4多点驱动的带式输送机的工作原理 (6)2.5 多点驱动带式输送机的结构及主要功能 (7)2.6 多点驱动技术的优点 (7)2.7 多点驱动技术的缺点 (8)第三章系统硬件设计 (9)3.1 控制系统的要求 (9)3.2 控制系统组成及功能 (9)3.3 控制方案 (10)3.4 控制过程 (10)3.4.1 过程分析 (10)3.4.2软启动 (11)3.5 硬件选用 (11)3.5.1 PLC选择 (11)3.5.2 变频器选择 (12)3.6 变频器参数设置 (12)3.7 输入输出接口含义 (12)3.8 输入输出接线图 (13)第四章控制系统的软件设计 (14)4.1 模拟量模块与PLC的通讯 (14)4.2 系统工作方式 (14)4.2.1正常起动 (14)4.2.2正常停车 (17)4.2.3紧急停车 (17)4.3 系统控制流程 (18)第五章结论 (19)参考文献 (20)谢辞 ................................................................................................... 错误!未定义书签。

基于PLC及变频器技术的带式输送机控制

基于PLC及变频器技术的带式输送机控制作者:刘有为来源:《科学与财富》2019年第35期摘要:带式输送机是很多从事生产、运输等行业所使用的机械设备。

通过使用这种机械设备,相关企业可减少大量的人工劳动,从而有效提高企业进行生产运输的工作效率。

带式输送机以其简便的操作,简单的维护和较长的使用寿命等优点,得到了很多企业的重视和推广。

但是在长时间的使用中,带式输送机也难免会出现输送带或联轴器断裂现象,或者设备超负荷运载的问题,影响了企业的正常输送工作。

对此可以使用PLC及变频器技术对带式输送机进行自动化控制,以解决这些设备问题。

本文便从PLC及变频器技术应用的角度对带式输送机的控制功能进行了较为详细的研究。

关键词:带式输送机;PLC控制技术;变频器技术;控制研究引言:带式输送机的使用在我国很多领域的企业中是非常普遍的,人们利用带式输送机输送大量的货物,从而使企业的工作效率能够保持在较高的水平。

因此,很多企业对于带式输送机的运行安全予以了大量的关注。

在目前带式输送机的使用中,传统的简易式控制方式已经难以满足企业的生产需求。

为了进一步提高,对带式输送机进行自动化控制改造是必然的。

目前,对带式输送机进行自动化改造的主要方式是通过应用PLC控制技术与变频器技术来完成的。

一、带式输送机的基本构造与工作原理带式输送机即是我们常见的皮带输送机,是输送机设备的主要型式之一。

带式输送机的进行输送工作的主要结构是闭合传送带与端点滚筒,其主要动力来源是安装减速器的驱动电机,此外还有托辊与中间架构成的主体框架。

带式输送机通常还会配备有清扫、张紧、给料以及卸料等装置。

带式输送机的驱动电机可带动驱动滚筒运动,再通过驱动滚筒带动输送带进行转动。

输送带在转动时,可以利用输送带与货物之间产生的摩擦力,使货物跟随输送带一起运动,从而将货物输送到目标位置,完成运输工作。

二、PLC控制技术与变频器技术的概念分析1、PLC控制系统的分析PLC控制即我们所说的可编程控制逻辑,所形成的PLC控制系统是通过计算机设备完成逻辑控制等操作的。

基于PLC的带式输送机电控系统设计

基于PLC的带式输送机电控系统设计我国经济建设已经取得了很大的成就,这直接推动着社会的进步和产业的发展,相应地,我国对各类矿产资源的消耗量也就越来越大。

在采矿生产行业中,带式输送机是一种非常重要的机械,旧有的传送机存在着很多弊端,例如传输功率过高,直接导致能耗较高的问题,这直接给其应用范围带来了严重限制,所以应该着手对整个系统进行改造。

运用plc技术进行改造之后,其工作效率大大提高,并且故障率也降低了,进而节约了很大一部分维修成本。

标签:带式输送机;电控系统;改造;变频带式传送机这种机械设备其自身具有很多优势,例如结构简便,运行稳定,其运转也比较安全可靠,并且不会产生对环境的污染,但目前来看,其自身存在着一系列限制因素,例如能耗过高等等,所以进行一定程度的改进才能更好地应用于散料运输工作之中。

当前来看,工业自动化的控制系统正在逐渐向PLC核心控制技术演变,并且有成为主流的趋势。

在煤矿生产使用的带式传送机中,其应用方向倾向于设备的检测和保护作用的发挥,这对于提高设备运行的自动化程度来说有着很大的意义。

一、输送机系统的具体改造要求就构成部分来说,带式传送机包括驱动、制动以及拉紧这三个部分。

(1)關于驱动部分驱动部分的改造要求如下:需要驱动部分采用可控的软启动系统。

如果电动机此时并无负载,就应该达到慢速,这样才能让电动机可以和主滚筒建立一个稳定的软启动拖动方式,这个功能的实现对于整个机械起到的作用非常大,其不仅仅可以让电动机的性能得到很大的改善,并且让负荷分布更加均衡,这样就能起到较好的保护效果。

但是在带式传送机中主要使用的颤动系统可以通过压力变化来对摩擦片进行作用。

如果使用PLC系统进行改造的话,就可以控制油压,通过软启动的方式来控制机械系统。

(2)关于制动部分采用机电液一体化盘式可控制动装置。

系统的制动靠制动盘与闸瓦之间的摩擦而产生。

通过PLC可编程控制器控制液压站向制动油缸中加压,调节闸瓦与制动盘之间的压力,使制动力矩可控,实现制动器的开、合和软制动,达到输送机停车平稳可靠和降低机械冲击的目的;(3)拉紧部分采用了液压油缸自动拉紧装置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于PLC与变频器技术的带式输送机控制系统设计

作者:刘昕

来源:《课程教育研究·学法教法研究》2019年第10期

【摘要】在矿产开采的过程中,保证矿产资源的稳定运输对于开采工作的可持续发展具有着十分重要的作用,但现阶段的输送系统的稳定性较差,设备系统的工作效率较低,成本较高,因此本文设计出了一种基于PLC的煤矿带式输送系统,有效解决了系统中长距离弯曲输送中存在的冲击问题,且自试运行以来,整体效率较高,达到了设计目的,能够较好地完成预期生产任务。

【关键词】PLC;变频技术;带式输送机;系统设计

【中图分类号】TH222 【文献标识码】A

【文章编号】2095-3089(2019)10-0273-01

引言

在矿井中运用带式输送机集中控制自动化系统可以明显提高生产效率,可减少人工成本。

在PLC与变频器技术上构建带式输送机集中控制系统,其作为集中控制自动化系统主要是采取模块化设计思路来设计的,能够有效利用数据交换与语音通信来使得煤矿生产的自动化水平得到明显的提高,从而为煤矿开采带来极大的便利,促进科学开采煤矿资源的发展。

一、带式输送机优点分析

带式输送机可以实现长距离的连续运输。

带式输送机相对于采用轨道等传统运输方式具有运输成本低、运输效率高、适应性强、方便布置及环境友好等特点。

(1)运输成本低、效率高。

输送机是一个连续运输机械,可以适应长距离、高负荷运输工作,因此,具有较高的运输效率和较低的运输成本。

(2)布置灵活、适应性强。

输送机可以根据井下不同的生产条件进行水平或者倾斜布置,若出现较大转角时可以采用2台输送机串联布置,相对于其他运输方式具有较强的适应性。

(3)可靠性高。

相对于其他运输方式,带式输送机的结构较为简单,设备故障率较低,且能够保持长时间的高效运行,可靠性较高。

(4)环境友好。

在同等运输负荷下,带式输送机的电力消耗约为刮板输送机的75%,同时带式输送机运输过程中产生的粉尘量较小,对井下环境影响小。

二、基于PLC与变频器技术的带式输送机控制系统设计

1.系统控制模式。

本控制系统设计了闭锁、就地、检修、集控、点动5种控制模式。

当系统处于闭锁模式时,所有的设备都将被锁定无法进行操作,只有解锁后才能对其继续操作,当工人对设备进行维护或是检修时,为了防止设备的突然启动对现场工作人员造成伤害,采用闭锁模式;当控制模式被选为就地时,工作人员能够通过触摸屏上的控制点或者是利用设备上的控制按钮直接控制设备;当控制模式为检修模式时,所有的保护功能便失去作用,此时只有拉绳开关能够及时停机,其他功能和就地模式一样;当选择为集控模式时,设备具备一定的智能性,能够根据内置的程序处理故障、启停设备等,从而实现逆煤流启动,顺煤流停止,这是为了防止胶带上残留煤炭,造成下次开机启动负荷增大;点动模式是能够单独控制某一台设备的启停,一般用于故障维修或者是设备调试。

2.系统故障保护。

带式输送机的故障保护共有5个大类,分别是跑偏、断带、打滑、超速、烟雾、超温、撕裂、堆煤,根据煤矿安全生产条例来确定处理故障时需要的步骤。

当有故障发生时会发出声光报警,以便于工作人员及时地发现故障并作出处理。

当有故障发生时工人及时按下急停中断按钮,信号通过数字量输入接口到达PLC后进入到中断程序中,首先是再次判断是否有中断,如果没有则退出,如果有则开始处理急停程序,首先是判断急停所在区域,然后控制停机。

当胶带输送机停机后立即发出相应的声光报警提示,其中包括显示故障类型和位置等参数,然后将处理后的数据上传到中央控制室,所有的程序处理完毕后返回。

其他故障处理功能与此类似。

3.底层本机控制功能。

将底层本机控制功能应用在控制井下带式输送机与工作面设备上,实质上就是一种能够做到检测、集中控制、语言报警与通话等的控制系统。

(1)系统具有良好的检测输送机速度、确保电动机温度适宜、超温洒水保护、扩音电话、电动机温度保护、防撕裂保护以及张紧力下降保护等功能。

同时系统还准备了可以做到煤仓高低煤位检测传感器的接口,可以在任何时候检测煤仓当中的实际含煤量。

系统除了具备20路开关量输出之外,还具备48路开关量/模拟量的输入,沿着线路还能够将智能的输入与输出进行良好的串接,在进行接入的时候可以沿着线路随意选择位置,能够在信号控制中提供便利,也可在接入传感信号时提供便利。

(2)将10.4寸液晶显示屏作为系统的主控器,在对设备各种状态进行显示的时候可充分运用动画、彩色图形与汉字等多种方式,同时也可以直观了当的知道故障所在位置以及设定的参数。

充分运用动画与文字显示能够为工人的实际操作提供便利,还可在任意时间监控信息。

系统具有更加牢固的防潮与防水性能,可为沿线数据信息传输的稳定性提供有效的担保,此外还可让实际操作变得更为简单,从而实现便捷维护的目标。

4.综合有线语音通信功能。

(1)将系统与现在已有的运输线语音通话设备相联合,可让办公固定IP电话和生产调度IP电话的有线通信语音系统的结合得以完成,从而做到全呼叫、组呼叫与录音等一系列的调度功能,充分利用起现已有的全部通信资源,为保持畅通的通信提供有效的担保。

同时能够充分运用大屏幕触摸屏,采取图形的方式将手机、电话等终端设备类型有效的显示出来,并可以在任意时间进行设备的查看。

(2)在运用调度室IP电话的同时,也运用沿线的其他电话,从而做到快速拨号呼叫,系统能够直接与调度电话系统进行有效的连接,同时也能够做到近距离的广播。

管理人员即使身在办公室,也能够利用计算机来与井下工作人员实施广播讲话,这不仅使得调度人员的通知程序得到有效的优化,也可有效减少传达所需的时间。

(3)根据实际情况可构建30路以下的小型多媒体调度系统,系统可以进行扩声广播,调度台可充分利用扩声終端设备来实施单播或是组播等形式的语音广播,常用的扩声终端包括SIP广播话站与IP话机等。

系统对组网广播予以足够的支持,调度员能够利用调度话机进行喊话,同时在向各个组展开广播的时候也可以选择语音文件。

结束语

通过在煤矿中的实际应用,结果表明本系统运行良好,能够实现对变频器以及电机的实时监控以及系统的软启动和软停止。

同时通过PLC的控制实现了电机的同步运行,具备较高的自动化程度。

在维护和控制方面非常方便,在一定程度上节约了生产成本,具有一定的推广价值。

参考文献

[1]刘彦廷.带式输送机集控系统的实践应用研究[J].山东煤炭科技,2018(10):145-

146+149.

[2]岳永护.新型带式输送机的开发与应用[J].机械工程师,2018(06):170-172.

[3]王再兴,王鸿志,厚明华.煤矿带式输送集中控制技术在应用中的问题及解决方案[J].内燃机与配件,2018(07):219-221.。