高速钢文集

高速钢

本次课程的主要的内容如下:

高速钢概念 化学成分及分类

热处理工艺

化学元素的作用

显 微 组 织

性 能 及应 用

高速钢

• 定义:高速钢是一种具有高硬度、高耐磨 性和高耐热性的工具钢,又称高速工具钢 或锋钢。高速钢是美国的F.W.泰勒和M.怀 特于1898年创制的。高速钢是一种复杂的 钢种,含碳量一般在0.70~1.65%之间。 含合金元素量较多,总量可达10~25%。

化学成分:

主要元素:C,W,Mo,Cr,V,Co ; 其中 C%≈0.7%∽1.65%,钢中含W、Mo Cr、V、Co等合金 元素, 其总量超过10% 。

分类: 根据钢中主要化学成分,高速钢可分成 三类:即钨系高速 钼系高速钢和钨钼 系高速钢。 其中钨系的W18Cr4V和钨钼系的 W6Mo5Cr4V2应用最普遍,属于通用型 高速钢;而高碳高钒、高钒高钴超硬 高速钢属于特殊高性能高速钢。

化学元素的作用 C:碳对高速钢的硬度影响很大,是主要的强化元素 W:存在形式: M6c是共晶碳化物的主要组成,它还

以二次碳化物由奥氏体析出。

Mo: 提高热硬性 Cr: 主要起提高钢的淬透性 V: 主要提高钢的耐磨性和提高钢的热硬性起重要作用

Co:主要提高钢的热硬性

提高马氏体的回火稳定性

性能

因为高速钢最重要的用途是制造切削工具,故切削性能 是其最重要的物理性能。 在高速钢的许多物理和力学性能中下列三种性能对切削 能力起最主要作用: 热硬性; 与工件接触的刀具部分的抗磨损能力――

⒋回火:

回火目的是从M中析出弥散M2C和MC碳化物,产生二次硬化 效应和消除残余奥氏体和内应力。 回火温度高是为了提高二次硬化效果;回火次数多一方面 增强二次硬化效果,另一方面(主要)是为了利用二次淬 火来降低残余奥氏体的含量,也间接地提高了性能。见图 7图8。(多次回火后的组织是回火M+碳化物)

高速钢

简介又名风钢或锋钢,意思是淬火时即使在空气中冷却也能硬化,并且很锋利。

它是一种成分复杂的合金钢,含有钨、钼、铬、钒、钴等碳化物形成元素。

合金元素总量达10~25%左右。

它在高速切削产生高热情况下(约500℃)仍能保持高的硬度,HRC能在60以上。

这就是高速钢最主要的特性——红硬性。

而碳素工具钢经淬火和低温回火后,在室温下虽有很高的硬度,但当温度高于200℃时,硬度便急剧下降,在500℃硬度已降到与退火状态相似的程度,完全丧失了切削金属的能力,这就限制了碳素工具钢制作切削工具用。

而高速钢由于红硬性好,弥补了碳素工具钢的致命缺点,可以用来制造切削工具。

高速钢的热处理工艺较为复杂,必须经过退火、淬火、回火等一系列过程。

退火的目的是消除应力,降低硬度,使显微组织均匀,便于淬火。

退火温度一般为860~880℃。

淬火时由于它的导热性差一般分两阶段进行。

先在800~850℃预热(以免引起大的热应力),然后迅速加热到淬火温度1190~1290℃(不同牌号实际使用时温度有区别),后油冷或空冷或充气体冷却。

工厂均采用盐炉加热,现真空炉使用也相当广泛。

淬火后因内部组织还保留一部分(约30%)残余奥氏体没有转变成马氏体,影响了高速钢的性能。

为使残余奥氏体转变,进一步提高硬度和耐磨性,一般要进行2~3次回火,回火温度560℃,每次保温1小时。

(1)生产制造方法:通常采用电炉生产,近来曾采用粉末冶金方法生产高速钢,使碳化物呈极细小的颗粒均匀地分布在基体上,提高了使用寿命。

(2)用途:用于制造各种切削工具。

如车刀、钻头、滚刀、机用锯条及要求高的模具等。

主要生产厂我国上钢五厂、河冶科技是生产高速钢的主要生产厂主要进口生产国家我国主要从日本、俄罗斯、德国、奥地利、法国、乌克兰、巴西等国进口种类高速钢是一种复杂的钢种,含碳量一般在0.70~1.65%之间。

含合金元素量较多,总量可达10~25%。

按所含合金元素不同可分为:①钨系高速钢(含钨9~18%);②钨钼系高速钢(含钨5~12%,含钼2~6%);③高钼系高速钢(含钨0~2%,含钼5~10%);④钒高速钢,按含钒量的不同又分一般含钒量(含钒1~2%)和高含钒量(含钒2.5~5%)的高速钢;⑤钴高速钢(含钴5~10%)。

高速钢材料

高速钢材料高速钢是一种含多量碳(C)、钨(W)、钼(Mo)、铬(Cr)、钒(V)等元素的高合金钢,热处理后具有高热硬性。

当切削温度高达600?以上时,硬度仍无明显下降,用其制造的刀具切削速度可达每分钟60米以上,而得其名。

高速钢按化学成分可分为普通高速钢及高性能高速钢,按制造工艺可分为熔炼高速钢及粉末冶金高速钢。

图一:高速钢是制造形状复杂、磨削困难的刀具的主要材料。

普通高速钢可满足一般需求。

常见的普通高速钢有两种,钨系高速钢和钨钼系高速钢。

钨系高速钢典型牌号为W18Cr4V,热处理硬度可达63-66HRC,抗弯强度可达3500MPa,可磨性好。

典型牌号为W6Mo5Cr4V2,目前正在取代钨系高速钢,具有碳化物细小分布均匀,耐磨性高,成本低等一系列优点。

热处理硬度同上,抗弯强度达4700MPa,韧性及热塑性比w18Cr4V提高50%。

常用于制造各种工具,例如钻头、丝锥、铣刀、铰刀、拉刀、齿轮刀具等,可以满足加工一般工程材料的要求。

只是它的脱碳敏感性稍强。

另一牌号的普通高速钢为W9Mo3Cr4V,这是中国近几年发展起来的新品种。

强度及热塑性略高于W6Mo5Cr4V2,硬度为HRC63-64,与韧性相配合,容易轧制、锻造,热处理工艺范围宽,脱碳敏感性小,成本更低。

这三个牌号的普通高速钢在中国市场的比例分别为:W18Cr4V,16.5%W6Mo5Cr4V2,69%;W9Mo3Cr4V,11%。

高性能高速钢具有更好的硬度和热硬性,这是通过改变高速钢的化学成分,提高性能而发展起来的新品种。

它具有更高的硬度、热硬性,切削温度达摄氏650度时,硬度仍可保持在60HRC以上。

耐用性为普通高速钢的1.5-3倍,适用于制造加工高温合金、不锈钢、钛合金、高强度钢等难加工材料的刀具。

主要品种有4种,分别为高碳系高速钢、高钒系高速钢、含钴系高速钢和铝高速钢。

牌号为9w18Cr4V,因含碳量高(0.9%),故硬度、耐磨性及热硬性都比较好。

高速钢

高速工具钢1、高速钢的化学成分特点、分类及表示方法1)高速钢的化学成分特点高速钢属于高碳、高合金、莱氏体钢碳:0.7-1.4%合金元素总量:12%-30%莱氏体钢:铸态组织中出现莱氏体2)高速钢分类按使用性能分类普通高速钢: W9、M2 高性能高速钢: M42 、 M2Al按所含主要合金元素分类钨系高速钢:含钨大于9-10%,不含钼或不超过1%钼 W18Cr4V(T1)钼系高速钢:含钼高于8%,不含钨或不超过2%钨 W2Mo9Cr4V2钨钼系高速钢:介于上述两者之间 W6MO5Cr4V23)高速钢表示方法W9: W9Mo3Cr4V 9-3-4-1 W18: W18Cr4V 18-4-1 M2: W6Mo5Cr4V2 6-5-4-2 注意:数字和元素符号同大小2、高速钢中合金元素的作用见课本3、高速钢的铸态室温组织高速钢的铸态组织常常由鱼骨状莱氏体(Ld)、中心黑色的共析体、白亮的马氏体和残余奥氏体组成4、高速钢中的碳化物高速钢中的碳化物种类多,形态各异。

碳化物按实际生成情况分为一次碳化物(直接由液相析出)和二次碳化物(从固体基体中析出)根据合金元素和碳原子的不同百分比,高速钢中存在的碳化物主要为: M6C、MC、 M23C6、M2C、M3C等M6C型碳化物:典型的M6C型碳化物是Fe4W2C。

其中Fe和W可以相互置换,形成Fe3W3C或Fe2W4C。

钢中含有的Cr、Mo、V可溶解在M6C中,Mo、V可置换W;Cr可置换Fe、W,这就使M6C稳定性不同。

如Cr溶入M6C中,使M6C稳定性下降。

M6C的硬度为73.5HRC-77HRC 在扫描电镜下观察,呈白亮色。

存在于铸态、退火态、淬火态和回火态中M23C6型碳化物:典型碳化物是Cr23C6 主要合金元素为Cr和Fe,铁含量可以很高,甚至超过Cr 可溶入一定量的W、Mo和极少的V 其稳定性较差,淬火加热时,全部溶于奥氏体中增加钢的淬透性,存在于退火态中。

高速钢

高速钢1.概述高速钢又名风钢或锋钢,意思是淬火时即使在空气中冷却也能硬化,并且很锋利。

它是一种成分复杂的合金钢,含有钨、钼、铬、钒等碳化物形成元素。

合金元素总量达10~25%左右。

它在高速切削产生高热情况下(约500℃)仍能保持高的硬度,HRC能在60以上。

这就是高速钢最主要的特性——红硬性。

而碳素工具钢经淬火和低温回火后,在室温下虽有很高的硬度,但当温度高于200℃时,硬度便急剧下降,在500℃硬度已降到与退火状态相似的程度,完全丧失了切削金属的能力,这就限制了碳素工具钢制作切削工具用。

而高速钢由于红硬性好,弥补了碳素工具钢的致命缺点,可以用来制造切削工具。

高速钢的热处理工艺较为复杂,必须经过退火、淬火、回火等一系列过程。

退火的目的是消除应力,降低硬度,使显微组织均匀,便于淬火。

退火温度一般为860~880℃。

淬火时由于它的导热性差一般分两阶段进行。

先在800~850℃预热(以免引起大的热应力),然后迅速加热到淬火温度1220~1250℃,后油冷。

工厂均采用盐炉加热。

淬火后因内部组织还保留一部分(约30%)残余奥氏体没有转变成马氏体,影响了高速钢的性能。

为使残余奥氏体转变,进一步提高硬度和耐磨性,一般要进行2~3次回火,回火温度560℃,每次保温1小时。

(1)生产制造方法:通常采用电炉生产,近来曾采用粉末冶金方法生产高速钢,使碳化物呈极细小的颗粒均匀地分布在基体上,提高了使用寿命。

(2)用途:用于制造各种切削工具。

如车刀、钴头、滚刀、机用锯条及要求高的模具等。

2.主要生产厂我国大连钢厂、重庆钢厂、上海钢厂是生产高速钢的主要生产厂。

3.主要进口生产国家我国主要从日本、俄罗斯、德国、巴西等国进口。

4.种类有钨系高速钢和钼系高速钢两大类。

钨系高速钢有W18Cr4V,钼系高速钢有W6Mo5Cr4V2等。

5.规格和外观质量规格主要有圆钢和方钢。

钢材的表面要加工良好,不得有肉眼可见的裂纹、折叠、结疤和发纹。

M42 高速钢

M42高速钢M42钢材(W2Mo10Cr4Co8)是高钴韧性高速钢,主要用于高韧性精密耐磨五金冷冲模,也可用于切割工具及刀中冷却。

钢材硬度高,可达70HRC,热硬性好,高温硬度高,容易磨削。

用该钢制造的切削工具,可以切削铁基高温合金、铸造高温合金、钛合金和超高强度钢等,但韧性稍差,淬火时温度应采用下限。

由于可磨削性能好,所以可用来制造各种高精度复杂刀具。

特性高红热硬度,高耐磨耗性与切削能力,高冲击韧性•晶粒细致均匀,韧性高。

碳化物颗粒细、硬度高,耐磨性好用途适用于制造各种强力切割用耐磨、耐冲击工具。

高级冲模,螺丝模,较需韧性及形状复杂的冲头等。

刀具业:刮刀,滚齿刀,铁刀,钻头等。

锻造业:锻造模具。

螺丝业:六角等打头成型模具,牙攻,冲头。

热处理等温退火火:温度800〜880°C,以10〜20°C/H r炉冷至约600°C,硬度在HB269以上。

预热温度:730-845C淬火温度:1190-1210C回火温度:540-595C冷拉态,硬度285HBS,冷拉后退火态,硬度277HBS淬火方式:油淬、空冷或盐浴淬火化学成份C:1.00~1.15Si:三0.65Mn:三0.40P:三0.030S:三0.030Cr:3.50~4.50V:0.95~1.35W:1.15~1.85Mo:9.0~10.0CO:7.50~8.50相关资料高速钢一般不做抗拉强度检验,而以金相、硬度检验为主。

钨系和钼系高速钢经正确的热处理后,洛氏硬度能达到63以上,钴系高速钢在65以上。

钢材的酸浸低倍组织不得有肉眼可见的缩孔、翻皮。

中心疏松,一般疏松应小于1级。

金相检验的内容主要包括脱碳层、显微组织和碳化物不均匀度3个项目。

高速钢不应有明显的脱碳。

显微组织不得有鱼骨状共晶莱氏体存在。

高速钢中碳化物不均匀度对质量影响最大,目前冶金和机械部门对碳化物不均匀度的级别十分重视。

根据钢的不同用途可对碳化物不均匀度提出不同的级别要求,通常情况下应小于3级。

高速钢

高速钢摘要:随着社会的高速发展,之前一直使用的低合金钢难以满足生产上高速切削加工的要求,进而企业一直在寻求更适合进行切削的钢材。

而科学家也尝试在钢中,通过尝试在钢中加入各种元素使钢的特性改变从而获得适合切削的钢材,而高速钢适时的产生给企业的发展提供了新的力量。

关键词:高速钢,高速切削的刃具,耐磨性,合金钢⒈高速钢的用途及名称高速钢全称为高速工具钢,按其成分和性能可以分为:钨系高速钢,钨钼系好事钢,一般含钴高速钢,超硬高速钢等。

高速钢主要用来制造复杂的薄刃和耐冲击的金属切削刀具,也可制造高温轴承和冷挤压模具等,它的优点是避免了熔炼法生产所造成的碳化物偏析而引起机械性能降低和热处理变形。

⒉高速钢的成分及物理性能高速钢是高合金钢,主要成分要含有C,W,Mo,Cr,V,Co,Al等等元素。

物理性能:高速钢一般不做抗拉强度检验,而以金相、硬度检验为主。

钨系和钼系高速钢经正确的热处理后,洛氏硬度能达到63以上,钴系高速钢在65以上。

钢材的酸浸低倍组织不得有肉眼可见的缩孔、翻皮。

中心疏松,一般疏松应小于1级。

金相检验的内容主要包括脱碳层、显微组织和碳化物不均匀度3个项目。

高速钢不应有明显的脱碳。

显微组织不得有鱼骨状共晶莱氏体存在。

高速钢中碳化物不均匀度对质量影响最大,目前冶金和机械部门对碳化物不均匀度的级别十分重视。

根据钢的不同用途可对碳化物不均匀度提出不同的级别要求,通常情况下应小于3级。

用高速钢制造切削工具,除因其具有高硬度、高耐磨性和足够的韧性之外,还有一个重要因素是具有红硬性。

红硬性是指刀具在高速切削时,刀刃在红热状态下抵抗软化的能力。

一种衡量红硬性的方法是先把钢加热至580~650℃,保温1小时,然后冷却,这样反复4次后测量其硬度值。

高速钢的淬火温度一般均接近钢的熔点,如钨系高速钢为1210~1240℃,高钼系高速钢为1180~1210℃。

淬火后一般需在540~560℃之间回火3次。

提高淬火温度可以增加钢的红硬性。

高速钢

高速工具钢1、高速钢的化学成分特点、分类及表示方法1)高速钢的化学成分特点高速钢属于高碳、高合金、莱氏体钢碳:0.7-1.4%合金元素总量:12%-30%莱氏体钢:铸态组织中出现莱氏体2)高速钢分类按使用性能分类普通高速钢: W9、M2 高性能高速钢: M42 、 M2Al按所含主要合金元素分类钨系高速钢:含钨大于9-10%,不含钼或不超过1%钼 W18Cr4V(T1)钼系高速钢:含钼高于8%,不含钨或不超过2%钨 W2Mo9Cr4V2钨钼系高速钢:介于上述两者之间 W6MO5Cr4V23)高速钢表示方法W9: W9Mo3Cr4V 9-3-4-1 W18: W18Cr4V 18-4-1 M2:W6Mo5Cr4V2 6-5-4-2注意:数字和元素符号同大小2、高速钢中合金元素的作用见课本3、高速钢的铸态室温组织高速钢的铸态组织常常由鱼骨状莱氏体(Ld)、中心黑色的共析体、白亮的马氏体和残余奥氏体组成4、高速钢中的碳化物高速钢中的碳化物种类多,形态各异。

碳化物按实际生成情况分为一次碳化物(直接由液相析出)和二次碳化物(从固体基体中析出)根据合金元素和碳原子的不同百分比,高速钢中存在的碳化物主要为:M6C、MC、M23C6、M2C、M3C等M6C型碳化物:典型的M6C型碳化物是Fe4W2C。

其中Fe和W可以相互置换,形成Fe3W3C或Fe2W4C。

钢中含有的Cr、Mo、V可溶解在M6C中,Mo、V可置换W;Cr可置换Fe、W,这就使M6C稳定性不同。

如Cr溶入M6C中,使M6C稳定性下降。

M6C的硬度为73.5HRC-77HRC 在扫描电镜下观察,呈白亮色。

存在于铸态、退火态、淬火态和回火态中M23C6型碳化物:典型碳化物是Cr23C6 主要合金元素为Cr和Fe,铁含量可以很高,甚至超过Cr 可溶入一定量的W、Mo和极少的V 其稳定性较差,淬火加热时,全部溶于奥氏体中增加钢的淬透性,存在于退火态中。

高速钢——精选推荐

⾼速钢⾼速⼯具钢1、⾼速钢的化学成分特点、分类及表⽰⽅法1)⾼速钢的化学成分特点⾼速钢属于⾼碳、⾼合⾦、莱⽒体钢碳:0.7-1.4%合⾦元素总量:12%-30%莱⽒体钢:铸态组织中出现莱⽒体2)⾼速钢分类按使⽤性能分类普通⾼速钢: W9、M2 ⾼性能⾼速钢: M42 、 M2Al按所含主要合⾦元素分类钨系⾼速钢:含钨⼤于9-10%,不含钼或不超过1%钼 W18Cr4V(T1)钼系⾼速钢:含钼⾼于8%,不含钨或不超过2%钨 W2Mo9Cr4V2钨钼系⾼速钢:介于上述两者之间 W6MO5Cr4V23)⾼速钢表⽰⽅法W9: W9Mo3Cr4V 9-3-4-1 W18: W18Cr4V 18-4-1 M2:W6Mo5Cr4V2 6-5-4-2注意:数字和元素符号同⼤⼩2、⾼速钢中合⾦元素的作⽤见课本3、⾼速钢的铸态室温组织⾼速钢的铸态组织常常由鱼⾻状莱⽒体(Ld)、中⼼⿊⾊的共析体、⽩亮的马⽒体和残余奥⽒体组成4、⾼速钢中的碳化物⾼速钢中的碳化物种类多,形态各异。

碳化物按实际⽣成情况分为⼀次碳化物(直接由液相析出)和⼆次碳化物(从固体基体中析出)根据合⾦元素和碳原⼦的不同百分⽐,⾼速钢中存在的碳化物主要为:M6C、MC、M23C6、M2C、M3C等M6C型碳化物:典型的M6C型碳化物是Fe4W2C。

其中Fe和W可以相互置换,形成Fe3W3C或Fe2W4C。

钢中含有的Cr、Mo、V可溶解在M6C中,Mo、V可置换W;Cr可置换Fe、W,这就使M6C稳定性不同。

如Cr溶⼊M6C中,使M6C稳定性下降。

M6C的硬度为73.5HRC-77HRC 在扫描电镜下观察,呈⽩亮⾊。

存在于铸态、退⽕态、淬⽕态和回⽕态中M23C6型碳化物:典型碳化物是Cr23C6 主要合⾦元素为Cr和Fe,铁含量可以很⾼,甚⾄超过Cr 可溶⼊⼀定量的W、Mo和极少的V 其稳定性较差,淬⽕加热时,全部溶于奥⽒体中增加钢的淬透性,存在于退⽕态中。

高速钢 参数

高速钢参数全文共四篇示例,供读者参考第一篇示例:高速钢是一种具有优良切削性能的合金钢,广泛应用于金属切削加工、热加工以及其他领域。

高速钢的参数是评价其性能的重要指标,包括化学成分、硬度、热处理性能等。

下面将详细介绍高速钢的参数及其影响因素。

一、化学成分高速钢的主要化学成分包括碳、硅、锰、铬、钼、钴、磷等元素,其中碳元素对高速钢的硬度和切削性能有重要影响。

通常情况下,高速钢中的碳含量在0.7%~1.3%之间,过高或过低的碳含量都会影响其性能。

硅、锰等元素可提高高速钢的强度和韧性,铬、钼、钴等元素则可提高其耐磨性和热稳定性。

磷等杂质元素对高速钢的性能也会产生不良影响。

二、硬度高速钢的硬度是评价其切削性能的重要参数之一,通常以洛氏硬度或布氏硬度来表示。

高硬度的高速钢具有优良的耐磨性和热稳定性,能够在高速切削和切削高硬度材料时保持较好的刀具寿命。

硬度受到高速钢的化学成分、热处理工艺、晶粒度等因素的影响,因此选择合适的高速钢及合理的热处理工艺对硬度十分重要。

三、热处理性能高速钢具有优良的热处理性能,可在适当的热处理条件下获得理想的组织结构和性能。

热处理过程包括固溶退火、淬火、回火等工艺,通过这些工艺可以提高高速钢的硬度、韧性、耐磨性等性能。

合适的热处理工艺可以改善高速钢的切削性能,延长刀具使用寿命。

四、晶粒度高速钢的晶粒度是影响其性能的重要因素之一,晶粒细小的高速钢通常具有优良的耐磨性和韧性,并且易于加工。

晶粒度受到高速钢的化学成分、热处理工艺、冷加工等因素的影响,可以通过适当的工艺控制来获得细小的晶粒结构。

五、应力状态在实际切削加工中,高速钢刀具会受到较大的切削力和热应力,因此对高速钢的应力状态有一定要求。

合适的应力状态可以减少高速钢的变形和疲劳破坏,延长刀具使用寿命。

应力状态的影响因素包括高速钢的硬度、刃部结构、切削参数等。

第二篇示例:高速钢是一种用途广泛的金属材料,具有优异的耐磨性、耐热性和耐腐蚀性,被广泛应用于机械加工、切削加工、钻削加工等领域。

高速钢总括

高速钢是一种含多量碳(C)、钨(W)、钼(Mo)、铬(Cr)、钒(V)等元素的高合金钢,热处理后具有高热硬性。

当切削温度高达600℃以上时,硬度仍无明显下降,用其制造的刀具切削速度可达每分钟60米以上,而得其名。

高速钢按化学成分可分为普通高速钢及高性能高速钢,按制造工艺可分为熔炼高速钢及粉末冶金高速钢。

普通高速钢高速钢是制造形状复杂、磨削困难的刀具的主要材料。

普通高速钢可满足一般需求。

常见的普通高速钢有两种,钨系高速钢和钨钼系高速钢。

钨系高速钢典型牌号为w18Cr4V,热处理硬度可达63-66HRC,抗弯强度可达3500MPa,可磨性好。

• 钨钼系高速钢典型牌号为W6Mo5Cr4V2,目前正在取代钨系高速钢,具有碳化物细小分布均匀,耐磨性高,成本低等一系列优点。

热处理硬度同上,抗弯强度达4700MPa,韧性及热塑性比w18Cr4V提高50%。

常用于制造各种工具,例如钻头、丝锥、铣刀、铰刀、拉刀、齿轮刀具等,可以满足加工一般工程材料的要求。

只是它的脱碳敏感性稍强。

另一牌号的普通高速钢为W9Mo3Cr4V,这是中国近几年发展起来的新品种。

强度及热塑性略高于W6Mo5Cr4V2,硬度为HRC63-64,与韧性相配合,容易轧制、锻造,热处理工艺范围宽,脱碳敏感性小,成本更低。

这三个牌号的普通高速钢在中国市场的比例分别为:W18Cr4V,16.5%;W6Mo5Cr4V2, 69%;W9Mo3Cr4V,11%。

高性能高速钢高性能高速钢具有更好的硬度和热硬性,这是通过改变高速钢的化学成分,提高性能而发展起来的新品种。

它具有更高的硬度、热硬性,切削温度达摄氏650度时,硬度仍可保持在60HRC以上。

耐用性为普通高速钢的1.5-3倍,适用于制造加工高温合金、不锈钢、钛合金、高强度钢等难加工材料的刀具。

主要品种有4种,分别为高碳系高速钢、高钒系高速钢、含钴系高速钢和铝高速钢。

• 高碳系高速钢牌号为9w18Cr4V,因含碳量高(0.9%),故硬度、耐磨性及热硬性都比较好。

高速钢(已打印)

高速钢20 世纪60年代后期,粉末冶金高速钢制造工艺在瑞典开发成功,并于70年代初期进入市场。

该工艺可在高速钢中加入较多合金元素而不会损害材料的强韧性或易磨性,从而可制成具有高硬度、高耐磨性、可吸收切削冲击、适合高切除率加工和断续切削加工的刀具。

粉末冶金高速钢的制备工艺与普通高速钢的制备工艺不同,熔化的钢水不是直接注入铸模,而是通过一个小喷嘴将其吹入氮气流中进行雾化,喷出的雾状钢水迅速冷却为细小的钢粒(直径小于1μm)。

由于钢水溶液中的碳化物在快速冷却过程中来不及沉淀和形成团快,因此获得的钢粒中碳化物颗粒细小且分布均匀。

将这些钢粉过筛后置入一个钢桶中,并将钢粉中间的空气抽净形成真空状态,然后在高温、高压下将钢桶中的钢粉压制成型,即可得到致密度为100%的粉末冶金高速钢毛坯。

这一制备工艺被称为热等静压(hotisostaticpressing,HIPing)成型。

然后可对毛坯进行锻造、轧制等后续加工。

利用热等静压成型工艺制备的粉末冶金高速钢中的碳化物颗粒非常细小,而且不管其合金含量为多少,这些碳化物颗粒都可均匀分布于整个高速钢基体中。

采用粉末冶金高速钢制备工艺,钢材生产商可以充分增加钢中的金属碳化物含量,而不会对材料的韧性或易磨性造成有害影响。

虽然一些偏爱粉末冶金高速钢的人喜欢将其誉为高速钢与整体硬质合金的“混血儿”,但实际上它只是一种具有尺寸微小的碳化物颗粒和细化的钢基体粒子结构的高速钢。

不过,它确实将高速钢良好的韧性与硬质合金的高耐磨性很好地结合于一身。

由于粉末冶金高速钢中碳化物颗粒细小且分布均匀,因此与碳化物含量相同的普通高速钢相比,其强韧性大大提高。

凭借这一优势,粉末冶金高速钢刀具非常适合用于切削冲击大和金属切除率高的加工场合(如挠曲切削、断续切削等)。

此外,由于粉末冶金高速钢的强韧性不会因金属碳化物含量的增加而削弱,因此钢材生产商可以在钢中添加大量合金元素,以提高刀具材料的性能。

同时,由于钨(W)资源属于战略性资源,现代的硬质合金又比较大量地使用钨资源,低钨高速钢成为高速钢研发的一个方向。

高速钢分类

高速钢分类哎呀,说起高速钢,我可得好好和你聊聊。

这玩意儿,可真是个让人又爱又恨的家伙。

你瞧,它就像是厨房里的一把好刀,用好了,切菜切肉,那叫一个利索;用不好,那可就麻烦大了,搞不好还得去医院缝几针。

记得上次去朋友家帮忙修东西,他拿出了一套高速钢的工具,那叫一个全。

有钻头、铣刀、车刀,还有各种我叫不上名字的玩意儿。

我看着那些工具,心里那个激动啊,就像是小孩子看到糖果一样。

但我得告诉你,这玩意儿可不是闹着玩的,用起来得小心。

就拿那个钻头来说吧,朋友告诉我,这玩意儿硬度高,转速快,用来钻孔那是一绝。

但是,你得知道,这高速钢的钻头,可不是随便找个地方就能钻的。

你得先找个稳当的地方,把材料固定好,不然那钻头一转起来,材料一动,那可就危险了。

我还记得,那次我用那个高速钢的铣刀,想在一块钢板上铣个槽。

我心想,这高速钢的玩意儿,肯定得快,于是我就加大了马力。

结果呢,那铣刀一下子就卡住了,差点没把我手给弄伤。

朋友赶紧过来,告诉我说,这高速钢虽然硬,但是也得慢慢来,不能急。

你得先预热一下,让材料适应一下,然后再慢慢加速。

这样,铣出来的槽才平整,而且工具也不容易坏。

说到这个,我还得提一提高速钢的保养。

这东西,用完之后得好好擦干净,不能让它生锈。

朋友说,这高速钢的工具,保养好了,用个十年八年都没问题。

但是,你要是不好好保养,那可就麻烦了,用不了几次就得换新的。

最后,我得说,高速钢这玩意儿,虽然好用,但是也得懂得怎么用。

就像我说的,你得知道怎么预热,怎么控制速度,怎么保养。

这些东西,说起来容易,做起来可不简单。

你得花时间,花心思,才能真正掌握。

所以啊,高速钢这东西,就像是一把双刃剑。

用好了,它能帮你解决很多问题;用不好,那可就得小心了。

不过,只要你掌握了它的脾气,那它绝对是你工作中的好帮手。

就像我朋友说的,这高速钢,只要你懂得怎么用,它就能成为你手中的利器。

2019-高速工具钢百科物理初中阶段-范文word版 (1页)

2019-高速工具钢百科物理初中阶段-范文word版

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!

== 本文为word格式,下载后可方便编辑和修改! ==

高速工具钢百科物理初中阶段

人才源自知识,而知识的获得跟广泛的阅读积累是密不可分的。

古人有书中自有颜如玉之说。

杜甫所提倡的读书破万卷, 下笔如有神等,无不强调了多读书广集益的好处。

这篇高速工具钢百科物理初中阶段,希望可以加强你的基础。

高速工具钢

gaosu gongjugang

高速工具钢

high speed tool steels

工具钢的一类,以钨、钼、铬、钒,有时还有钴为主要合金元素的高碳高合金莱氏体钢,通常用作高速切削工具,简称高速钢,俗称锋钢。

1740年英国亨茨曼(B.Huntsman)用坩埚法冶炼含碳0.75~1.5%的碳钢以切削熟铁、铸铁和铜合金(切削速度5m/min)。

1868年英国马希特(R.F.Mushet)发明[kg2]

Mn-W[kg2]

系自硬钢(C2%,W7%,Mn2.5%),切削低碳钢(切削速度8m/min)。

美国泰勒(F.W.Taylor)于1898年发明接近熔点的高温淬火工艺,用于Cr-W系自硬钢,这是早期的高速钢,高速钢的发展见表1 [高速钢的发展简况]。

感谢你阅读高速工具钢百科物理初中阶段。

高速钢

高速钢1.概述高速钢又名风钢或锋钢,意思是淬火时即使在空气中冷却也能硬化,并且很锋利。

它是一种成分复杂的合金钢,含有钨、钼、铬、钒等碳化物形成元素。

合金元素总量达10~25%左右。

它在高速切削产生高热情况下(约500℃)仍能保持高的硬度,HRC能在60以上。

这就是高速钢最主要的特性——红硬性。

而碳素工具钢经淬火和低温回火后,在室温下虽有很高的硬度,但当温度高于200℃时,硬度便急剧下降,在500℃硬度已降到与退火状态相似的程度,完全丧失了切削金属的能力,这就限制了碳素工具钢制作切削工具用。

而高速钢由于红硬性好,弥补了碳素工具钢的致命缺点,可以用来制造切削工具。

高速钢的热处理工艺较为复杂,必须经过退火、淬火、回火等一系列过程。

退火的目的是消除应力,降低硬度,使显微组织均匀,便于淬火。

退火温度一般为860~880℃。

淬火时由于它的导热性差一般分两阶段进行。

先在800~850℃预热(以免引起大的热应力),然后迅速加热到淬火温度1220~1250℃,后油冷。

工厂均采用盐炉加热。

淬火后因内部组织还保留一部分(约30%)残余奥氏体没有转变成马氏体,影响了高速钢的性能。

为使残余奥氏体转变,进一步提高硬度和耐磨性,一般要进行2~3次回火,回火温度560℃,每次保温1小时。

(1)生产制造方法:通常采用电炉生产,近来曾采用粉末冶金方法生产高速钢,使碳化物呈极细小的颗粒均匀地分布在基体上,提高了使用寿命。

(2)用途:用于制造各种切削工具。

如车刀、钴头、滚刀、机用锯条及要求高的模具等。

2.主要生产厂我国大连钢厂、重庆钢厂、上海钢厂是生产高速钢的主要生产厂。

3.主要进口生产国家我国主要从日本、俄罗斯、德国、巴西等国进口。

4.种类有钨系高速钢和钼系高速钢两大类。

钨系高速钢有W18Cr4V,钼系高速钢有W6Mo5Cr4V2等。

5.规格和外观质量规格主要有圆钢和方钢。

钢材的表面要加工良好,不得有肉眼可见的裂纹、折叠、结疤和发纹。

高速钢

制作工艺

高速钢的热处理工艺较为复杂,必须经过淬火、回火等一系列过程。淬火时由于它的导热性差一般分两阶段 进行。先在800~850℃预热(以免引起大的热应力),然后迅速加热到淬火温度1190~1290℃(不同牌号实际使用 时温度有区别),后油冷或空冷或充气体冷却。工厂均采用盐炉加热,现真空炉使用也相当广泛。淬火后因内部 组织还保留一部分(约30%)残余奥氏体没有转变成马氏体,影响了高速钢的性能。为使残余奥氏体转变,进一步 提高硬度和耐磨性,一般要进行2~3次回火,回火温度560℃,每次保温1小时。

高速钢一般不做抗拉强度检验,而以金相、硬度检验为主。

钨系和钼系高速钢经正确的热处理后,洛氏硬度能达到63以上,钴系高速钢在65以上。钢材的酸浸低倍组织 不得有肉眼可见的缩孔、翻皮。中心疏松,一般疏松应小于1级。

金相检验的内容主要包括脱碳层、显微组织和碳化物不均匀度3个项目。

1.高速钢不应有明显的脱碳。显微组织不得有鱼骨状共晶莱氏体存在。

检验高速钢碳化物不均匀度与试样的腐蚀时间有关。有关标准中只提出腐蚀要适当不能过腐蚀,这一点往往 被人们所忽视。实践证实,如果发生了过腐蚀,就会将碳化物染黑,表现出不均匀程度改善的假相,就可能将质 量不好的高速钢误判为优质钢,这一点尤为重要。

谢谢观看

2.高速钢中碳化物不均匀度对质量影响最大,冶金和机械部门对碳化物不均匀度的级别十分重视。根据钢的 不同用途可对碳化物不均匀度提出不同的级别要求,通常情况下应小于3级。

包装检验

包装

检验

成捆交货,用铁丝捆扎,并有标牌标明炉号,规格等印记。但对冷轧钢还要涂防锈ຫໍສະໝຸດ ,并用防潮纸包裹,对 银亮钢还应装箱。

钢号:W6Mo5Cr4V2(M2) 硬度HRC:63-66 抗弯强度/GPa:3.5-4.0 冲 击 韧 性 / ( M J m ²) : 0 . 3 0 - 0 . 4 0 600℃时的硬度HRC:47-48 特点:强度高,热塑性好,耐热性、可磨性稍次于W18Cr4V,可用普通钢玉砂轮磨削 主要用途:适用于制作热成形刀具和承受冲击、结构薄弱的刀具 钢号:W14Cr4VMnRE 硬度HRC:64-66 抗弯强度/GPa:约4.0 冲 击 韧 性 / ( M J m ²) : 约 0 . 3 1

高速钢(红硬性)

高速钢的红硬性开放分类:冶金1. 概述高速钢又名风钢或锋钢,意思是淬火时即使在空气中冷却也能硬化,并且很锋利。

它是一种成分复杂的合金钢,含有钨、钼、铬、钒等碳化物形成元素。

合金元素总量达10~25%左右。

它在高速切削产生高热情况下(约500℃)仍能保持高的硬度,HRC能在60以上。

这就是高速钢最主要的特性——红硬性。

而碳素工具钢经淬火和低温回火后,在室温下虽有很高的硬度,但当温度高于200℃时,硬度便急剧下降,在500℃硬度已降到与退火状态相似的程度,完全丧失了切削金属的能力,这就限制了碳素工具钢制作切削工具用。

而高速钢由于红硬性好,弥补了碳素工具钢的致命缺点,可以用来制造切削工具。

高速钢的热处理工艺较为复杂,必须经过退火、淬火、回火等一系列过程。

退火的目的是消除应力,降低硬度,使显微组织均匀,便于淬火。

退火温度一般为860~880℃。

淬火时由于它的导热性差一般分两阶段进行。

先在800~850℃预热(以免引起大的热应力),然后迅速加热到淬火温度1220~1250℃,后油冷。

工厂均采用盐炉加热。

淬火后因内部组织还保留一部分(约30%)残余奥氏体没有转变成马氏体,影响了高速钢的性能。

为使残余奥氏体转变,进一步提高硬度和耐磨性,一般要进行2~3次回火,回火温度560℃,每次保温1小时。

(1)生产制造方法:通常采用电炉生产,近来曾采用粉末冶金方法生产高速钢,使碳化物呈极细小的颗粒均匀地分布在基体上,提高了使用寿命。

(2)用途:用于制造各种切削工具。

如车刀、钴头、滚刀、机用锯条及要求高的模具等。

2. 主要生产厂我国大连钢厂、重庆钢厂、上海钢厂是生产高速钢的主要生产厂。

3. 主要进口生产国家我国主要从日本、俄罗斯、德国、巴西等国进口。

4. 种类有钨系高速钢和钼系高速钢两大类。

钨系高速钢有W 18 CR 4 V,钼系高速钢有W6 Mo 5 Cr 4 V 2 等。

热处理概述金属热处理是将金属工件放在一定的介质中加热、保温、冷却,通过改变金属材料表面或内部的组织结构来控制其性能的工艺方法。

高速钢(红硬性)

高速钢的红硬性开放分类:冶金1. 概述高速钢又名风钢或锋钢,意思是淬火时即使在空气中冷却也能硬化,并且很锋利。

它是一种成分复杂的合金钢,含有钨、钼、铬、钒等碳化物形成元素。

合金元素总量达10~25%左右。

它在高速切削产生高热情况下(约500℃)仍能保持高的硬度,HRC能在60以上。

这就是高速钢最主要的特性——红硬性。

而碳素工具钢经淬火和低温回火后,在室温下虽有很高的硬度,但当温度高于200℃时,硬度便急剧下降,在500℃硬度已降到与退火状态相似的程度,完全丧失了切削金属的能力,这就限制了碳素工具钢制作切削工具用。

而高速钢由于红硬性好,弥补了碳素工具钢的致命缺点,可以用来制造切削工具。

高速钢的热处理工艺较为复杂,必须经过退火、淬火、回火等一系列过程。

退火的目的是消除应力,降低硬度,使显微组织均匀,便于淬火。

退火温度一般为860~880℃。

淬火时由于它的导热性差一般分两阶段进行。

先在800~850℃预热(以免引起大的热应力),然后迅速加热到淬火温度1220~1250℃,后油冷。

工厂均采用盐炉加热。

淬火后因内部组织还保留一部分(约30%)残余奥氏体没有转变成马氏体,影响了高速钢的性能。

为使残余奥氏体转变,进一步提高硬度和耐磨性,一般要进行2~3次回火,回火温度560℃,每次保温1小时。

(1)生产制造方法:通常采用电炉生产,近来曾采用粉末冶金方法生产高速钢,使碳化物呈极细小的颗粒均匀地分布在基体上,提高了使用寿命。

(2)用途:用于制造各种切削工具。

如车刀、钴头、滚刀、机用锯条及要求高的模具等。

2. 主要生产厂我国大连钢厂、重庆钢厂、上海钢厂是生产高速钢的主要生产厂。

3. 主要进口生产国家我国主要从日本、俄罗斯、德国、巴西等国进口。

4. 种类有钨系高速钢和钼系高速钢两大类。

钨系高速钢有W 18 CR 4 V,钼系高速钢有W6 Mo 5 Cr 4 V 2 等。

热处理概述金属热处理是将金属工件放在一定的介质中加热、保温、冷却,通过改变金属材料表面或内部的组织结构来控制其性能的工艺方法。

高速钢的种类以及特性

高速钢的种类以及特性工业生产中高速钢(亦称高速工具钢、白钢、锋钢、风钢或锌钢)是一种具有高硬度、高耐磨性和高耐热性的工具钢。

高速钢是美国的F.W.泰勒和M.怀特于1898年创制的。

高速钢的工艺性能好,强度和韧性配合好,因此主要用来制造复杂的薄刃和耐冲击的金属切削刀具,也可制造高温轴承和冷挤压模具等。

除用熔炼方法生产的高速钢外,20世纪60年代以后又出现了粉末冶金高速钢,它的优点是避免了熔炼法生产所造成的碳化物偏析而引起机械性能降低和热处理变形。

高速钢是一种复杂的钢种,含碳量一般在0.70~1.65%之间。

含合金元素量较多,总量可达10~25%。

按所含合金元素不同可分为:①钨系高速钢(含钨9~18%);②钨钼系高速钢(含钨5~12%,含钼2~6%);③高钼系高速钢(含钨0~2%,含钼5~10%);④钒高速钢,按含钒量的不同又分一般含钒量(含钒1~2%)和高含钒量(含钒2.5~5%)的高速钢;⑤钴高速钢(含钴5~10%)。

按用途不同高速钢又可分为通用型和特殊用途两种。

①通用型高速钢:主要用于制造切削硬度HB≤300的金属材料的切削刀具(如钻头、丝锥、锯条)和精密刀具(如滚刀、插齿刀、拉刀),常用的钢号有W18Cr4V、W6Mo5Cr4V2等。

②特殊用途高速钢:包括钴高速钢和超硬型高速钢(硬度HRC68~70),主要用于制造切削难加工金属(如高温合金、钛合金和高强钢等)的刀具,常用的钢号有W12Cr4V5Co5、W2Mo9Cr4VCo8等。

用高速钢制造切削工具,除因其具有高硬度、高耐磨性和足够的韧性之外,还有一个重要因素是具有红硬性。

红硬性是指刀具在高速切削时,刀刃在红热状态下抵抗软化的能力。

一种衡量红硬性的方法是先把钢加热至580~650℃,保温1小时,然后冷却,这样反复4次后测量其硬度值。

高速钢的淬火温度一般均接近钢的熔点,如钨系高速钢为1210~1240℃,高钼系高速钢为1180~1210℃。

淬火后一般需在540~560℃之间回火3次。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

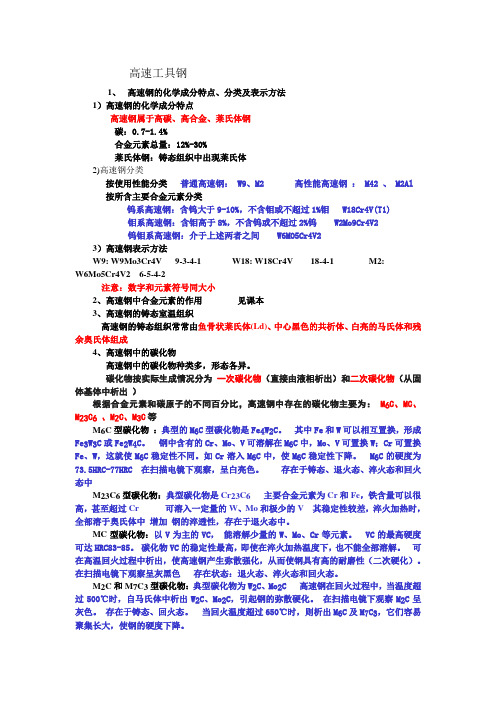

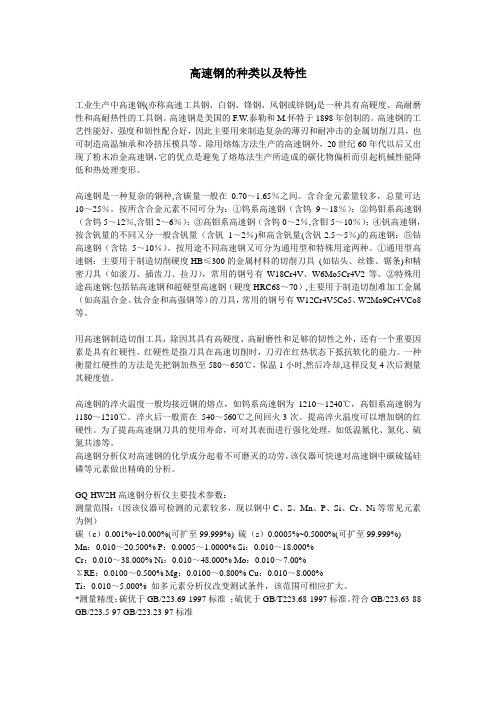

Effect of K/Na on microstructure of high-speed steel used for rollsYichuan Pan *,Hua Yang,Xiangfa Liu,Xiufang BianThe Key Laboratory of Liquid Structure and Heredity of Materials,Ministry of Education,Shandong University,73Jingshi Road,Jinan 250061,ChinaReceived 29September 2003;accepted 3December 2003AbstractIn the present work,the effect of K/Na on microstructure of high-speed steel (HSS)used for rolls was investigated utilizing Hi-scope video microscope (HSVM)and electron probe microanalyser (EPMA).As-cast microstructure of the alloy is mainly composed of pearlite matrix,M 7C 3,M 2C and MC eutectic carbides.The carbides are connected or placed next to each other to form a network along grain boundaries.After K/Na modification,the morphology,size and distribution of carbides change greatly.The carbide network tends to break,and all carbides are refined and distributed homogeneously in the matrix.The mechanism of K/Na modification on microstructure of the alloy is also discussed.D 2004Elsevier B.V .All rights reserved.Keywords:K/Na;High-speed steel;Modify;Microstructure;Carbides;Grain boundaries1.IntroductionHigh-speed steel (HSS),widely used for tools,is char-acterized by excellent hardness,wear resistance and high-temperature properties.Recently,HSS has been applied to roll materials in order to make rolled plates to have homogeneous thickness and uniform surface during hot rolling,thereby leading to enhanced surface quality of rolled plates and extended roll life [1–4].In addition,HSS rolls fabricated by centrifugal casting are being increasingly used due to their high cost performance [5–7].However,alloy elements segregate seriously during solidification,so eutec-tic carbides often form a network along grain boundaries in as-cast microstructure,which seriously deteriorates service performance of the rolls.So,it is important to improve morphology,size and distribution of eutectic carbides in the microstructure.Modification is one economic and effective method [8–12].Recently,alkali metal element K/Na has been found to have a broad influence on microstructures and properties of many Fe–C alloys,such as spherical graphite cast iron,gray cast iron,ductile cast iron,high manganese steel,etc.[13–16].They are regarded as such important elements as rare-earth elements,which can greatly affect ferrous met-als.However,it is difficult to add K/Na into an Fe–C alloy melt,since K/Na is easily oxidized and has a low boiling point and density.For example,the boiling point of K/Na is below 900j C,while the melting point of iron or steel is above 1000j C.So,we have prepared SG modifier,the composition of which is Fe–15K/Na–10Si–2C (in wt.%).SG modifier takes the form of black powder and would be baked before addition into Fe–C alloy melts.In the present work,the microstructure of HSS alloy modified after addition of SG modifier was investigated.It was found that the morphology,size and distribution of eutectic carbides greatly improved.2.Experimental proceduresThe alloy studied in this work conforms to high-speed steel used for rolls,the composition of which is Fe–2.0C–5.0V–9.0Cr–2.5Mo–2.0W–1.0Si–0.9Mn (in wt.%).Different amounts of SG modifier were added into the alloy,as listed in Table 1.About 1kg of alloy was0167-577X/$-see front matter D 2004Elsevier B.V .All rights reserved.doi:10.1016/j.matlet.2003.12.005*Corresponding author.Tel.:+86-531-8395414E-mail address:riverpan@ (Y .Pan)./locate/matletMaterials Letters 58(2004)1912–1916prepared in quartz crucible in main frequency furnace at 1600j C.After being held for15min,the melts were cooled to1500j C and poured into a metal mould to obtain ingots of F30Â55mm in size.The modifier was sprinkled on the melt surface during pouring process. After casting,the ingots were austenitized at1000j C, water quenched and double-tempered at575j C.The head face of each ingot was polished and etched in potash prussiate solution,and the microstructure was investigated using KH-2200Hi-scope video microscope (HSVM).The phase and microstructure identification was carried out by JXA8840electron probe microanalyser (EPMA).3.ResultsThree main solid–liquid reactions proceed during so-lidification of the melts:(1)L!y,ferrite firstly precip-itates from the melts;(2)L+y!g,a peritectic reaction occurs between ferrite and the melts,which results in austenite;(3)L!g+Le,a eutectic reaction occurs between carbon and alloying agents such as W,Mo,V, Cr in the retained melts,and ledeburite comes into being [17].The ledeburite is composed of eutectic carbides and austenite.There are mainly three kinds of eutectic car-bides,which are identified as MC,M7C3and M2C carbides according to their respective composition.Al-though MC carbides precipitate before traditional eutectic reaction,the precipitation temperature of which is20j C higher than eutectic temperature,they are also included into eutectic carbides in the present study.When the castings are cooled to room temperature,the austenite turns into pearlite.After heat treatment,the pearlite changes into tempered martensite.Fig.1shows microstructures of the four alloys.We can see that the carbides show gradually change in morphology,size and distribution as the content of K/Na increases in the alloy.Alloy1was unmodified,in the microstructure of which massive coarse carbides and slender carbides are connected to each other to form a network along grain boundaries,and some spot-like car-bides are also distributed in the matrix(Fig.1(a)).Alloy2 was modified by0.07wt.%SG modifiers,and it is seen that massive carbides disappear,slender carbides tend to break and some square carbides are also found to be distributed,but carbide network remains along grain boundaries(Fig.1(b)).In the microstructure of alloy3,Table1Chemical compositions of the alloys investigated(wt.%)Alloy code SG modificator(wt.%)High-speed steel(wt.%)10Bal.20.07Bal.30.10Bal.40.15Bal.Fig.1.Optical images showing the eutectic carbides in(a)alloy1,(b)alloy2,(c)alloy3(d)alloy4.Etched in potash prussiate solution.Y.Pan et al./Materials Letters58(2004)1912–19161913which contains 0.10wt.%SG modifier,carbide network breaks up and square carbides grow up (Fig.1(c)).As the content of SG modifier reaches 0.15wt.%in alloy4,the microstructure becomes completely different from that of alloy1.Carbide network has vanished and all carbides are refined and distributed homogeneously in the matrix (Fig.1(d)).Further identification of carbides in the microstructure was carried out utilizing EPMA,as is shown in the following.Fig.2a shows secondary electron image (SEI)of carbides in alloy1.It is seen that massive coarse carbides and slender carbides form a network along grain boundaries,and a small amount of petal-like or square carbides are distributed in the microstructure.Elementary maps of C,V ,Cr,W and Mo in the image are shown as Fig.2b–f ,respectively.Quantitative analysis of carbides is shown as Table 2.Based on the qualitative andquantitative analysis,the massive coarse carbides are identified as M 7C 3and M 2C carbides.The carbide forming elements of M 7C 3carbides are mainly Cr and small quantity of V ,while that of M 2C carbides are mainly W and Mo.The slender,petal-like and square carbides are identified as MC carbides,which mainly consist of V andC.Fig.2.Electron probe microanalysis (EPMA)of eutectic carbides in alloy1:(a)SEI showing the eutectic carbides;(b)C-X-ray image;(c)V-X-ray image;(d)Cr-X-ray image;(e)W-X-ray image;(f)Mo-X-ray image.Table 2Quantitative analysis results of carbides in alloy 1Secpt.Metallic element (at.%)Eutectic typeV Cr Mo W Fe carbide Black region ED 81.23 4.63 1.83 1.53Bal.MC Gray region ED 7.1034.69 3.74 1.17Bal.M 7C 3White regionED4.6110.2633.0328.41Bal.M 2CY.Pan et al./Materials Letters 58(2004)1912–19161914EPMA analysis has also been carried out on eutectic carbides in alloy4,as shown in Fig.3.Quantitative analysis of carbides is shown as Table 3.It can be seen that M 7C 3,M 2C and MC carbides are all refined and distributed homogeneously in the microstructure,and carbide network vanishes.4.DiscussionIn general,there are mainly two ways to modify microstructures of iron or steel.One is to remove impurity from the melts,and the other is to add modifying elements to the melts.K/Na can act as modifying ele-ments,because they can purify the melts of Fe–C alloy.[S]and [O]are the main impurity in Fe–C alloy,while K/Na can strongly deoxidize and desulfurate the melts.As Fe–C metallurgy and crystallization theory indicate,surface ten-sion of the melts will increase if [S]and [O]are removed and the melts are purified.In addition,this will lead to an increase in the nucleation free energy of the crystalline phase,so that it may need more energy to form crystal nucleus.As a result,crystal nucleation occurs at lower temperature,liquid line during solidification falls down and the degree of supercooling of eutectic reactionisFig.3.Electron probe microanalysis (EPMA)of eutectic carbides in alloy4:(a)SEI showing the eutectic carbides;(b)C-X-ray image;(c)V-X-ray image;(d)Cr-X-ray image;(e)W-X-ray image;(f)Mo-X-ray image.Table 3Quantitative analysis results of carbides in alloy 4Secpt.Element (at.%)Eutectic typeV Cr Mo W Fe carbide Black region ED 74.77 4.860.91 1.58Bal.MC Gray region ED 9.4639.57 5.21 1.49Bal.M 7C 3White regionED12.4613.2436.0828.31Bal.M 2CY.Pan et al./Materials Letters 58(2004)1912–19161915enhanced.All the above have resulted in modification of the microstructures of high-speed steels.All carbides are re-fined and distributed homogeneously in the microstructure, and carbide network along grain boundaries breaks up completely.The properties of rolls are determined by various microstructural factors such as:(1)kind,morphology, volume fraction and distribution of carbides;(2)charac-teristics of the matrix;and(3)solidification cell structure made up of carbides[1,2].It is impossible to meet all the properties of the rolls at the same time,but it is necessary to satisfy those according to characteristics of the rolls and their rolling environment.As to HSS rolls used on plate finish rolling mills,fracture toughness and wear resistance are very important properties.During rolling process of the rolls,microcracks often initiate in and proceed along hard carbides distributed in microstructures.In alloy1where most carbides are connected in network,fracture easily occurs under low stress intensity factor levels and shows cleavage fracture mode on the fracture surface.On the contrary,in the microstructure of alloy4where all carbides are refined and carbide network breaks up,the fracture path is accompanied by a considerable amount of plastic deformation and crack blunting when passing through the matrix,and by an increased amount of ductile fracture on the fracture surface, which may enhance service performance of the rolls.5.Conclusions(1)In the microstructure of unmodified HSS alloy, massive M7C3,M2C carbides and slender MC carbides are connected to each other to form a network along grain boundaries,and a small amount of square MC carbides are also distributed in the matrix.(2)After K/Na modification,the morphology,size and distribution of carbides change greatly.M7C3,M2C and MC carbides are all refined and distributed homogeneous-ly in the microstructure,and carbide network breaks up completely.References[1]K.C.Hwang,S.Lee,H.C.Lee,Mater.Sci.Technol.A254(1998)282.[2]K.C.Hwang,S.Lee,H.C.Lee,Mater.Sci.Technol.A254(1998)296.[3]J.C.Werquin,J.C.Caillaud,in:R.B.Corbett(Ed.),Rolls for theMetal Working Industries,Iron and Steel Society,Warrendale,PA, 1990,p.4,ch.[4]W.H.Betts,H.L.Baxter,in:R.B.Corbett(Ed.),Rolls for theMetal Working Industries,Iron and Steel Society,Warrendale, PA,1990,p.2,ch.[5]H.Zhou,J.G.Wang,S.S.Jia,Iron Steel32(8)(1997)59(in Chinese).[6]H.G.Fu,J.H.Liu,Z.H.Yin,Foundry2(1999)44(in Chinese).[7]H.Liu,Y.H.Liu,J.Iron Steel Res.11(5)(1999)67(in Chinese).[8]Y.J.Li,Q.C.Jiang,Y.G.Zhao,Z.M.He,Acta Metall.Sin.32(3)(1996)313.[9]Y.Q.Zhao,Q.C.Jiang,Y.G.Zhao,Y.J.Li,Chin.J.Jilin Uni.Tech.27(2)(1996)28.[10]Y.J.Li,Q.C.Jiang,Y.G.Zhao,Z.M.He,Acta Metall.Sin.35(2)(1999)207.[11]Y.P.Song,B.Z.Li,J.Z.Zhu,J.Iron Steel Res.13(6)(2001)31(inChinese).[12]H.G.Fu,J.D.Xing,Chin.Shanghai Met.24(3)(2002)39.[13]X.J.Huang,X.S.Yang,Foundry12(1991)13(in Chinese).[14] F.Q.Zu,X.J.Huang,H.Yang,Iron Steel10(1995)58(in Chinese).[15]X.S.Yang,Chin.J.Shandong Univ.2(2002)166.[16]Q.Xue,H.Yang,X.F.Bian,Mod.Cast Iron2(2001)25(in Chinese).[17]R.H.Barkalov,Met.Trans.3(1972)919.Y.Pan et al./Materials Letters58(2004)1912–1916 1916。