聚甲基丙烯酸甲酯热降解实验

甲基丙烯酸甲酯本体聚合改进实验

一、实验目的本文对甲基丙烯酸甲酯本体聚合实验装置进行改进,改用试管作为反应器,整个制备过程都在试管中进行,省略了模具和灌模的步骤,克服了准备模具费时、灌模时引入气泡、反应器难洗涤等,使脱模容易,实验过程简单化、微型化、绿色化。

二、实验原理三、实验药品与仪器药品:7mL甲基丙烯酸甲酯( MMA) ,0.025g偶氮二异丁腈(AIBN ) ,1.5g邻苯二甲酸二丁酯( DBP)仪器:试管、锥形瓶、恒温水浴锅、四、实验装置示意图五、实验步骤与记录(1) 预聚: 称取0.025g 的BPO,放入干燥的试管中,加入7 mL 的MMA 和1. 5 g 的DBP,用玻璃棒搅拌均匀后,再用玻璃纸盖好试口,并用橡皮筋扎紧,把试管放在85 ℃的水浴锅中加热( 见图A) ,加热期间不用搅拌或者摇动试管,并注意观察试管中反应物的粘度,当粘度与甘油或新鲜蜂蜜粘度相近时,停止加热,放到冷水中冷却(见图B)。

实验现象:白色固体DBP和AIBN快速溶解,加热初期反应液粘度极低,无挂壁现象,加热一段时间后试管内液体变得粘稠,有挂壁,并很快出现小气泡,快速拿出冷却。

(2)聚合: 将试管直接放在50 ℃的烘箱中恒温3 h,后降温至40 ℃恒温20 h,最后在100 ℃恒温2 h。

(3)脱模: 敲碎试管,得透明的有机玻璃(见图C)。

六、实验结果讨论与分析实验结果:如图所示,本次实验制得的有机玻璃中下断有许多气泡,实验结果并不理想。

分析此次实验的难点在于对反应程度的具体把握,我们观察到液体粘度与蜂蜜接近时,拿出试管,但马上试管中出现了许多气泡,对粘度没有具体定量的认知,聚合过度可能是气泡较多的一个原因。

七、思考题(1)进行预聚合的目的和优点各是什么?解:①甲基丙烯酸甲酯的密度小于聚合物的密度,在聚合过程中出现较为明显的体积收缩,为了避免体积收缩②单体在聚合过程中会产生大量的热,先生成一个预聚合,从而有助与聚合过程中的散热,防止爆聚现象的发生。

甲基丙烯酸甲酯的本体聚合实验结论

甲基丙烯酸甲酯的本体聚合实验结论

甲基丙烯酸甲酯(MMA)是一种重要的有机化工原料,广泛应用于生产有机玻璃、表面涂料、粘合剂等领域。

本体聚合是制备甲基丙烯酸甲酯聚合物的一种重要方法。

在本次实验中,我们研究了甲基丙烯酸甲酯的本体聚合过程,并得出了以下结论。

首先,实验结果表明,甲基丙烯酸甲酯的本体聚合是一个放热反应,聚合温度随着反应的进行逐渐升高。

为了控制聚合温度,实验中采用了冷却水浴和循环水冷却的方式。

此外,为了使反应顺利进行,实验中采用了引发剂和链转移剂,如过氧化苯甲酰(BPO)和十二烷基硫醇(SDT)。

其次,实验结果发现,聚合物的分子量随着反应时间和单体浓度的增加而增加。

但当单体浓度过高时,聚合物的分子量反而会下降。

这是因为过高的单体浓度会导致聚合过程中的链终止反应加剧,从而降低了聚合物的分子量。

因此,在实验过程中,要选择适当的单体浓度和聚合时间,以获得高分子量的聚合物。

此外,实验结果还表明,聚合物的光学性能与聚合条件密切相关。

通过调整聚合条件,可以制备出具有不同光学性能的聚甲基丙烯酸甲酯(PMMA)材料。

例如,在聚合过程中加入色料或荧光剂,可以制备出具有不同颜色的PMMA材料;通过调整聚合温度和引发剂用量,可以控制PMMA的结晶度和分子量分布,从而影响其光学性能。

综上所述,甲基丙烯酸甲酯的本体聚合实验结果表明,聚合条件对聚合物分子量、光学性能等方面具有重要影响。

通过调整聚合条件,可以制备出具有优异性能的聚甲基丙烯酸甲酯材料,为其在各个领域的应用提供有力支持。

甲基丙烯酸甲酯本体聚合实验

材料化学专业实验报告实验名称:甲基丙烯酸甲酯的本体聚合(有机玻璃板的制备)年级:日期:姓名:学号:同组人:一、预习部分甲基丙烯酸甲酯,无色液体,易挥发,易燃。

熔点为-48℃,沸点100-101℃,24℃(4.3kPa),相对密度0.9440(20/4℃),折射率1.4142,闪点(开杯)10℃,蒸气压(25.5℃)5.33kPa。

溶于乙醇、乙醚、丙酮等多种有机溶剂,微溶于乙二醇和水。

在光、热、电离辐射和催化剂存在下易聚合。

PMMA是以丙烯酸及其酯类聚合所得到的聚合物统称丙烯酸类树酯,相应的塑料统称聚丙烯酸类塑料,其中以聚甲基丙烯酯甲酯应用最广泛。

聚甲基丙烯酸甲酯缩写代号为PMMA,俗称有机玻璃,是迄今为止合成透明材料中质最优异的。

二实验部分1实验目的(1):了解自由基本体聚合的特点和实施方法(2):熟悉有机玻璃板的制备方法,了解其工艺过程2:实验原理本体聚合是指单体仅在少量引发剂存在下进行的聚合反应,或者直接加热,光和辐射作用下进行的聚合反应。

本体聚合具有产品纯度高和无需后处理等优点,可直接聚合成各种规格的型材。

但是,由于体系粘度大,聚合热难以散去,反应控制困难,导致产品发黄,出现气泡,从而影响产品质量。

本体聚合进行到一定程度,体系粘度大大增加,大分子链的移动困难,而单体分子的扩散收到的影响不大。

链引发和链增长反应照常进行,而增长链自由基的终止受到限制,结果使得聚合反应的速度增加,聚合物分子变大,出现所谓的自动加速效应。

更高的聚合速率导致更多的热量生成,如果聚合热不能及时散去,会使局部反应雪崩式的加速进行而失去控制,因此,自由基本体聚合中控制聚合速率使聚合反应平稳进行是获得无瑕疵型材的关键。

聚甲基丙烯酸甲酯为无定形聚合物,具有高度的透明性,因此成为有机玻璃。

聚甲基丙烯酸甲酯具有较好的耐冲击强度于良好的低温性能,是航空工业和光学仪器制造业的重要材料。

有机玻璃表面光滑,在一定的曲率内光线可在其内部传到而不逸出,因此在光导纤维领域得到应用。

实验三 甲基丙烯酸甲酯本体聚合及性能分析

实验三甲基丙烯酸甲酯本体聚合及性能分析一、实验目的1.理解本体聚合的基本原理和主要特点。

2.掌握利用间歇本体聚合法制备有机玻璃制品。

3.掌握温度—形变曲线的测定方法、各区的划分及玻璃化转变温度Tg的求取方法。

4.掌握粘度法测定高聚物分子量的基本原理、操作方法和数据处理方法。

二、实验原理在没有任何介质下,只有单体本身在引发剂、光、热、辐射作用下进行的聚合反应叫本体聚合。

本体聚合时,随着转化率的提高,体系粘度增大,长链自由基卷曲,双基终止受到阻碍,聚合反应增长速率常数Kp变动不大,终止速率常数Kt锐减,因而聚合反应显著加速,分子量也同时迅速增加,自动加速效应是本体聚合的重要特征之一。

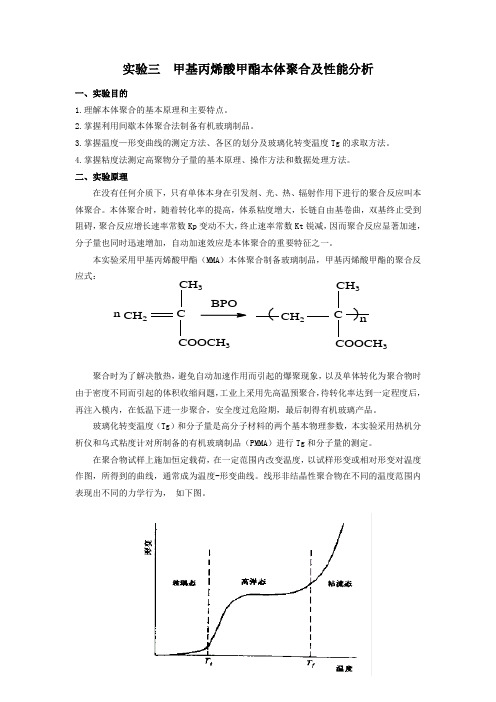

本实验采用甲基丙烯酸甲酯(MMA)本体聚合制备玻璃制品,甲基丙烯酸甲酯的聚合反应式:聚合时为了解决散热,避免自动加速作用而引起的爆聚现象,以及单体转化为聚合物时由于密度不同而引起的体积收缩问题,工业上采用先高温预聚合,待转化率达到一定程度后,再注入模内,在低温下进一步聚合,安全度过危险期,最后制得有机玻璃产品。

玻璃化转变温度(Tg)和分子量是高分子材料的两个基本物理参数,本实验采用热机分析仪和乌式粘度计对所制备的有机玻璃制品(PMMA)进行Tg和分子量的测定。

在聚合物试样上施加恒定载荷,在一定范围内改变温度,以试样形变或相对形变对温度作图,所得到的曲线,通常成为温度-形变曲线。

线形非结晶性聚合物在不同的温度范围内表现出不同的力学行为,如下图。

图2 非晶态聚合物温度—形变曲线对于线性非晶聚合物有三种不同力学形态:玻璃态、高弹态、粘流态,这是聚合物链在运动单元上的宏观表现,处于不同力学行为的聚合物因为提供的形变单元不同,其形变行为也不同。

玻璃态与高弹态之间的转变温度就是玻璃化转变温度Tg ,高弹态与粘流态之间的转变温度就是粘流温度T f 。

粘度法是测定聚合物分子量的常用方法,此法设备简单,操作方便,且具有较好的精确度,因而在聚合物的生产和研究中得到十分广泛的应用。

AS树脂的热性能和热稳定性评估

AS树脂的热性能和热稳定性评估摘要:AS树脂,也称为聚甲基丙烯酸甲酯,具有优异的热性能和热稳定性,广泛应用于电子、电气、航空航天等领域。

本文将对AS树脂的热性能和热稳定性进行评估,并讨论其影响因素和应用前景。

引言:AS树脂是一种以甲基丙烯酸甲酯为主要单体聚合得到的树脂,具有优异的热性能和热稳定性。

热性能是指材料在高温条件下的物理和化学性质表现,而热稳定性则是指材料在高温条件下的稳定性能。

AS树脂在电子、电气、航空航天等领域中起着重要作用,并受到广泛关注。

因此,对AS树脂的热性能和热稳定性进行评估具有重要意义。

一、热性能评估:1. 热变形温度:热变形温度是材料受热后开始发生变形的温度范围。

对AS树脂进行热变形温度测试可以确定其耐热性能。

常用的测试方法有热膨胀与热变形试验。

实验结果表明,AS树脂的热变形温度较高,能够在高温下保持较好的稳定性。

2. 玻璃化温度:玻璃化温度是指材料由玻璃态转变为高分子固体态的温度。

AS树脂的玻璃化温度较高,表明其在高温下仍能维持较好的强度和刚度。

这使得AS树脂成为一种理想的绝缘材料。

3. 热导率:热导率是指材料传导热量的能力。

AS树脂具有较低的热导率,可以在高温下减少热量的传递。

这使得AS树脂在电子器件散热设计中具有潜在的应用价值。

二、热稳定性评估:1. 热降解温度:热降解温度是指材料开始分解的温度。

AS树脂在高温下具有较高的热降解温度,表明其在长期高温环境下能够保持较好的稳定性。

2. 热氧化稳定性:热氧化稳定性是指材料在高温和氧气存在的条件下抵抗氧化分解的能力。

AS 树脂经过特殊改性可以提高其热氧化稳定性,延长其使用寿命。

3. 热应力破裂温度:热应力破裂温度是指材料在高温带来的热应力下破坏的温度。

AS树脂表现出较高的热应力破裂温度,能够在高温下保持较好的强度和韧性。

结论:AS树脂具有优异的热性能和热稳定性,可在高温环境下保持较好的物理和化学性能。

然而,AS树脂的热性能和热稳定性受到多种因素的影响,如添加剂、处理工艺等。

pmma的分解温度

pmma的分解温度PMMA的分解温度PMMA全称为聚甲基丙烯酸甲酯,是一种热塑性树脂,在生活和工业应用中广泛使用。

作为一种高分子材料,其物理化学性质和使用寿命与其分解温度密切相关。

PMMA的分解温度可以按照不同的类别进行划分,包括热分解温度、热氧化降解温度、热裂解温度等。

热分解温度是指在不含氧气的条件下,聚甲基丙烯酸甲酯的分解温度。

从实验数据可以得知,PMMA在空气中的分解温度约在300℃左右,在不含气体的条件下,分解温度可以升高至400℃以上。

当PMMA材料达到分解温度时,由于分子链断裂,会使材料失去原有的性能和形状。

热氧化降解温度是指在含氧气的条件下,聚甲基丙烯酸甲酯的分解温度。

由于氧气的存在,PMMA会与氧气发生反应,氧化分解,对材料的性能和外观产生影响。

热氧化降解温度通常比热分解温度更低,实验数据表明,在空气中进行的热氧化降解温度约为240℃左右。

在热裂解温度方面,指的是PMMA材料在高温条件下分解成单体的温度。

所谓单体就是聚合物的分子基本单元,例如甲基丙烯酸甲酯。

热裂解温度在工业应用中很重要,因为单体的高温聚合可以形成新的聚合物,提高产品的性能和质量。

实验数据表明,PMMA材料的热裂解温度约在270℃左右。

总的来说,PMMA是一种热敏性材料,其分解温度对其应用范围、性能和使用寿命都有着很大的影响。

在实际应用中,需要根据不同的需求和使用条件,合理控制PMMA材料的温度,以保证产品的稳定性和可靠性。

在PMMA的制造和加工过程中,人们通常会根据材料的性质和使用要求,控制温度在适宜的范围内。

同时,也需要注意材料的稳定性和耐热性,以免过高的温度导致产品失效或者出现安全隐患。

在未来,随着科技和工业的不断进步,人们还将进一步研究和提高PMMA的耐热性和稳定性,以满足人们对高性能高质量产品的需求。

总之,PMMA的分解温度是研究和应用该材料时必须考虑的重要因素之一。

通过对其热分解温度、热氧化降解温度和热裂解温度的研究,可以更好地掌握PMMA的性能和特性,为其在实际应用中提供更加稳定和可靠的保障。

甲基丙烯酸甲酯的本体聚合实验报告

甲基丙烯酸甲酯的本体聚合实验报告

本体聚合实验的目的是通过将某些原料添加到一定量的丙烯酸甲酯中,将其进行热反应来制备高分子单体。

本次实验中使用的原料是甲基丙烯酸甲酯(MMA),本体聚合的温度为80℃,聚合时间为6个小时,反应器为20ml物料容器,旋转速度为200r/min,通气量为500ml/min,操作室环境温度为20-25℃。

本体聚合过程中,首先将甲基丙烯酸甲酯溶于 2-丙醇中,并加入其他原料,即ABS 树脂、有机硅树脂、组份使用量不应超过2%,加热至某一恒定温度(即本体聚合的温度),当反应温度达到稳定状态后,20ml反应瓶内的本体聚合反应开始,此时,静止时间每15分钟视察反应进展,同时视察底部沉淀产物;聚合反应结束后,终止反应,放置4小时进行沉淀,采用离心机200r/min离心处理,滤除残留溶剂中的有机物;然后,取出产物,在烘箱中烘烤,温度50℃,封存待用。

本文在本体聚合实验中,使用的是以甲基丙烯酸甲酯为主的溶剂,其他原料的使用量不超过2%。

本体聚合反应瓶装混合液体温度调至80℃,极易受到温度波动,建议施工时及时注意温度控制;进行本体聚合反应时,建议每15分钟视察反应的进展,以确认是否出现异常情况;聚合反应结束后,冷却并过滤残留溶剂,实验产物经烘箱烘烤后封存至封存处,以期待下次使用。

总之,本体聚合是一种常用的高分子合成方法,可以将多种原料经热反应来合成新的高分子单体、复合物以及重要的有机高分子材料,作为甲基丙烯酸甲酯的本体聚合实验,通过良好的操作技术,可以实现有效的合成高分子单体。

实验6甲基丙烯酸甲酯的本体聚合

实验六甲基丙烯酸甲酯的本体聚合一、目的要求:1、了解本体聚合的原理,2、熟悉有机玻璃的制备方法。

二、原理:聚甲基丙烯酸甲酯(PMMA),俗称有机玻璃。

有机玻璃广泛用在工业、农业、军事、生活等的各个领域,如飞机、汽车的透明窗玻璃、罩盖等。

在建筑、电气、医疗卫生、机电等行业也广泛使用,如制造光学仪器、电器、医疗器械、透明模型、装饰品、广告铭牌等。

每年全世界要消耗数以百万吨的有机玻璃及其制品。

工业上制备有机玻璃主要采用本体、悬浮聚合法,其次是溶液和乳液法。

而有机玻璃的板、棒、管材制品通常都用本体浇铸聚合的方法来制备。

如果直接做甲基丙烯酸甲酯的本体聚合,则由于发热而产生气体只能得到有气泡的聚合物。

如果选用其它聚合方法(如悬浮聚合等)由于杂质的引入,产品的透明度都远不及本体聚合方法。

因此,工业上或实验室目前多采用浇注方法。

即:将本体聚合迅速进行到某种程度(转化率10% 左右)做成单体中溶有聚合物的粘稠溶液(预聚物)后,再将其注入模具中,在低温下缓慢聚合使转化率达到 93 ~ 95% 左右,最后在 100 ℃下聚合至反应完全。

其反应方程式如下:甲基丙烯酸甲酯在过氧化苯甲酰引发剂存在下进行如下聚合反应:本实验采用本体聚合法制备有机玻璃。

本体聚合是在没有介质存在的情况下只有单体本身在引发剂或光、热等作用下进行的聚合,又称块状聚合。

体系中可以加引发剂,也可以不加引发剂。

按照聚合物在单体中的溶解情况,可以分为均相聚合和多相聚合两种:聚合物溶于单体,为均相聚合,如甲基丙烯酸甲酯,苯乙烯等的聚合;聚合物不溶于单体,则为多相聚合,如氯乙烯,丙烯腈的聚合。

本体聚合的产物纯度高、工序及后处理简单,但随着聚合的进行,转化率提高,体系黏度增加,聚合热难以散发,系统的散热是关键。

同时由于黏度增加,长链游离基末端被包埋,扩散困难使游离基双基终止速率大大降低,致使聚合速率急剧增加而出现所谓自动加速现象或凝胶效应,这些轻则造成体系局部过热,使聚合物分子量分布变宽,从而影响产品的机械强度;重则体系温度失控,引起爆聚。

高分子化学实验 聚甲基丙烯酸甲酯的本体聚合

实验名称聚甲基丙烯酸甲酯的本体聚合2013级高分子2班覃秋桦 1314171027林夏洁 1314171014一、实验目的1、了解本体聚合的原理,熟悉有机玻璃的制备方法;2、掌握减压蒸馏的原理及操作过程。

二、实验原理自由基加聚的工艺方法主要有四种:本体聚合、溶液聚合、悬浮聚合及乳液聚合,本体聚合由于反应组成少,只是单体或单体加引发剂,所以产物较纯,但散热难控制;溶液聚合过程易控制,散热较快,不过产物中含溶剂(有些污染环境),后处理比较困难;悬浮聚合以水作溶剂,水无污染,散热好,易除去,但要求单体不溶于水,故在应用上受限制;乳液聚合反应机理不同,可以同时提高聚合速度和聚合度,散热好,易操作。

而本实验中,是将甲基丙烯酸甲酯在过氧化苯甲酰引发剂存在下进行自由基聚合反应。

采用本体聚合时,当反应到一定程度,粘度增大,大分子链自由基活性降低,阻碍了链自由基的相互结合,使链终止速率减慢,而小分子单体却依然可以与自由与链结合,链增长速率不会受到影响,从而导致自动加速效应,内部温度急剧上升,又继续加剧反应,如此循环,而粘度又屏蔽热量,使局部温度过高,严重影响聚合物性质,这是我们不想看到的。

本体聚合是指单体在少量引发剂下或者直接在热、光和辐射作用下进行的聚合反应,因此本体聚合具有产品纯度高、无需后处理等特点。

本体常常用于实验室研究,如聚合动力学的研究和竞聚率的测定等。

工业上多用于制造板材和型材,所用设备也比较简单。

本体聚合的优点是产品纯净,尤其是可以制得透明样品,其缺点是散热困难,易发生凝胶效应,工业上常采用分段聚合的方式。

甲基丙烯酸甲酯本体聚合制备有机玻璃常常采用分段聚合方式,先在聚合釜内进行预聚合,后将聚合物浇注到制品型模内,再开始缓慢后聚合成型。

预聚合有几个好处,一是缩短聚合反应的诱导期并使“凝胶效应”提前到来,以便在灌模前移出较多的聚合热,以利于保证产品质量;二是可以减少聚合时的体积收缩,因MMA由单体变成聚合体体积要缩小20%-22%,通过预聚合可使收缩率小于12%,另外浆液粘度大,可减少灌模的渗透损失。

实验二:聚甲基丙烯酸甲酯的合成与性能的测定

《高分子化学与高分子物理》课程实验报告姓名学号成绩日期同组姓名指导教师实验二:聚甲基丙烯酸甲酯的合成与性能的测定一、实验目的1、掌握有机玻璃的制造工艺特点并了解其性能。

2、掌握测定本体聚合聚甲基丙烯酸甲酯的特性粘数的方法并计算平均分子量的方法。

3、通过测定聚合物温度-形变曲线,了解线性非结晶性聚合物不同的力学状态。

4、掌握温度-形变曲线的测定方法、各区的划分及玻璃化转变温度T g的求取。

5、掌握聚合物拉伸应力-应变曲线的测定方法以及不同类型的聚合物其拉伸行为的特点。

二、仪器量筒,烧杯,玻棒,布氏漏斗,抽滤瓶,滴管,真空干燥器,真空泵,恒温水浴,电炉,三口烧瓶,球形冷凝管,温度计,搅拌器,变压器,电子天平,小试管,瓶盖三、药品过氧化苯甲酰,三氯甲烷,甲醇,甲基丙烯酸甲酯(MMA),过氧化苯甲酰(BPO)四、实验原理1、引发剂的精制原理自由基聚合的引发剂有如下几种类型:(1)偶氮类引发剂。

常用的有偶氮二异丁腈(AIBN,用于40~65℃聚合)和偶氮二异庚腈,后者半衰期较短。

(2)有机过氧化物。

最常用的是过氧化苯甲酰(BPO,用于60~80℃聚合),还有过氧化二异丙苯,过氧化二特丁基和过氧化二碳酸二异丙酯。

以上两种引发剂为油溶性,适用于本体聚合、悬浮聚合和溶液聚合。

(3)无机过氧化物。

如过硫酸钾(KPS)和过硫酸铵,这类引发剂溶于水,适用于乳液聚合和水溶液聚合。

(4)氧化-还原引发剂。

活化能低,可以在较低的温度(0~50℃)引发聚合反应。

水溶性的有氧化剂过硫酸盐、过氧化氢以及还原剂Fe2+、NaHSO3、Na2S2O3和草酸、油溶性的氧化剂有氢过氧化物、过氧化二烷基;还原剂有叔胺、硫醇等。

自由基聚合对溶液没有过高的要求,但BPO 本身纯度不高,长期保存又易分解,因此在聚合前应予精制。

BPO 提纯常采用重结晶法。

由于过氧化苯甲酰易爆炸,不能加热,通常是用三氯甲烷作溶剂,以甲醇作为沉淀剂进行精制。

2、甲基丙烯酸甲酯自由基聚合原理甲基丙烯酸甲酯单体发生自由基聚合制备聚甲基丙烯酸甲酯的反应式为本体聚合法是生成聚甲基丙烯酸甲酯最重要的方法。

聚甲基丙烯酸甲酯的热解与燃烧反应动力学研究

聚甲基丙烯酸甲酯的热解与燃烧反应动力学研究聚甲基丙烯酸甲酯(Poly(methyl methacrylate),简称PMMA)是一种重要的热塑性树脂材料,具有优异的光学性能、机械性能和耐候性。

然而,PMMA在高温条件下容易发生热解和燃烧反应,这对其应用带来了一些限制。

因此,了解PMMA的热解和燃烧反应动力学特性对于深入理解其热稳定性和安全性至关重要。

热解是指在高温条件下,有机物或聚合物发生分解反应的过程。

燃烧是指有机物或聚合物在氧气存在下发生氧化反应,并产生可燃气体和热能的过程。

下面将分别对PMMA的热解和燃烧反应动力学进行介绍。

首先是PMMA的热解反应动力学研究。

热解反应一般可以通过热失重分析(Thermogravimetric analysis,TGA)来研究。

TGA实验将样品在恒定升温速率下进行加热,并测量其失重情况,从而得到样品的热分解曲线。

通过分析热分解曲线,可以得到热解反应的温度范围、失重速率和失重程度等信息。

研究表明,PMMA的热解反应主要发生在200-450摄氏度范围内。

在这个温度范围内,PMMA发生连续的峰值失重,主要由于甲烯和二甲烯的释放。

与此同时,还可以观察到氧化甲烯和甲醛的生成。

研究还发现,热解反应的速率和温度有密切的关系。

在相同的升温速率下,较高的温度会导致更快的失重速率。

此外,不同的催化剂和添加剂也会对PMMA的热解反应动力学产生影响。

例如,氧化锌被用作催化剂时,可以加速PMMA的热解反应。

其次是PMMA的燃烧反应动力学研究。

燃烧反应的动力学可以通过热释放速率分析(Heat release rate analysis,HRR)来研究。

HRR实验将样品在恒定通量的氧气流中进行燃烧,并测量燃烧过程中释放的热量。

通过分析热释放曲线,可以得到燃烧反应的温度范围、燃烧速率和热释放量等信息。

研究表明,PMMA的燃烧反应主要发生在300-500摄氏度范围内。

在这个温度范围内,PMMA发生肆意增加的燃烧,释放大量热量。

聚甲基丙烯酸甲酯热氧化降解的化学动力学研究_曾文茹

第16卷 第1期2003年2月化学物理学报CH INESE JOU RNAL OF CH EM ICAL PHYSICS Vol.16,No.1Feb.20031003-7713/2003/01-064-5*香港理工大学策略性学术发展领域高密度都市先进建筑科技基金(1-A038)资助.**通讯联系人,E -mail:lsf@ 收稿日期:2002-01-25;修回日期:2002-06-05.聚甲基丙烯酸甲酯热氧化降解的化学动力学研究*曾文茹a, 李疏芬a**, 周允基b(a.中国科学技术大学化学物理系,合肥 230026; b.香港理工大学屋宇设备工程学系,香港)摘 要: 使用质谱、热分析手段研究了PM MA 热解反应.结果表明,在氮气中,PM M A -CH =CH 2有两个失重阶段,分别对应于主链末端双键引发的断链和主链无规则断链反应,转折点的失重率约为26%.其中,第一阶段的失重速率受扩散过程控制,平均表观活化能E 为158.5kJ/mol,ln A 为27.69;第二失重阶段为1.5级化学反应,平均表观活化能E 为214.79kJ/mol,ln A 为40.46.在空气中,PM M A 也有两个失重阶段,反应机理为1级化学反应,转折点处的失重率约为70%.其中在第一失重阶段平均表观活化能E 为130.32kJ/mol,ln A 为24.81,在此阶段中,过氧化基团的分解反应对PM MA 的失重速率有重要影响;在空气中第二失重阶段平均表观活化能E 为78.25kJ/mol,ln A 为13.97.关键词: PM MA ;有氧热解;反应动力学中图分类号:O643 文献标识码:AChemical Kinetics on Thermal Oxidative Degradation of PMMA *Zeng Wenru a , Li Shufen a**, Chow W.K.b(a.D ep ar tment of Chemical Physics,University of Science and T echnology of China,H ef ei 230026;b.D ep ar tment of Building Ser v ices Engineer ing,H ong Kong Poly technic Univer sity ,H ong K ong )Abstract Effect of ox ygen on the therm al degradation of PMM A w as studied by mass spectrometry and thermal analysis w ith T G and DTA.For radical polymeric PMMA,there w ere two m ain degradation models in N 2:the end -chain scission model and the random chain -breaking model.The conversion rate at turning point w as about 26%.Kinetic analysis results indicated the end -chain scission w as controlled by diffusion process and the average activation energy E w as 158.5kJ/mol and ln A w as 27.69.T he random chain -breaking reaction w as 1.5order chemical reaction.T he average activation energy E and ln A w as 214.79kJ/mol and 40.46,respectively.In air,there w ere also tw o stages of mass loss and the turning point conversion rate w as about 70%.In the first stag e,the decomposition of peroxy radicals has a notable effect on the overall degradation rate.The associated kinetic mechanism w as first order chem ical reaction and the average activation energy E w as 130.32kJ/mol and ln A w as 24.81.In the second stage of mass loss,PMM A had already burnt and the reaction w as also first order chemical reaction.The averag e activation energy and ln A w ere 78.25kJ/mol and 13.97,respectively.Key words PM MA,Thermal oxidative deg radation,Reaction kinetic1 引 言聚甲基丙烯酸甲酯(PMMA)俗称有机玻璃,是目前透明性最好的塑料之一,同时还具有良好的抗腐蚀性、机械强度和电绝缘性能,应用广泛[1].PM -MA 是一种热塑性塑料,氧指数约为17.3[2],属于较易燃烧的物质,热稳定性较差,热变形温度也较低,因而从实用的角度出发,研究PM MA 的热行为具有重要的意义.目前有关PMMA的研究主要集中于其无氧条件下的热解反应以及热稳定性的研究上[3,4],而关于PMMA有氧热解的报道很少,尤其是在温度较高的情况下,氧气对PMM A降解反应的影响,仍有许多问题值得研究.本研究采用质谱和热分析手段考察了PMMA在有氧条件下的热解及燃烧反应,并着重对其动力学过程进行了研究,旨在为提高其热稳定性以及阻燃性提供一定的理论依据.2实验2.1样品制备PMMA样品(自由基聚合)由Polymer Labora-tories(Thermal Sciences Division)提供,研磨后,筛选粒径为0.42~0.64mm的粉末备用.2.2质谱使用瑞士Balzers公司产的Omnistar300O2四极质谱仪检测PMMA热解过程中单体MMA,以及CO2和O2浓度随温度的变化曲线,气氛分别为氩气和含氧混合气(O2:20%,Ar:80%),流量为30 mL/min,升温速率10e/min,升温范围20~600e,样品用量为60mg.2.3热重和差热分析热重分析(TG)实验在Pyris-1型热分析仪上进行,升温速率分别为5、10、20e/min,升温范围均为20~600e.气氛分别为氮气和空气,气体流量为30mL/m in.采用CDR-1型差动热分析仪进行PMMA样品的差热分析(DTA),升温速率10e/ min,气氛为氮气和空气,气体流量30mL/min,每次样品用量约为3~5mg.3结果与讨论3.1质谱结果图1示出了在氩气和含氧气氛中PM MA的热解产物单体MMA浓度随温度的变化曲线.由图可见,在氩气中,随着温度的升高,MMA先后出现了两个明显的峰,表明自由基聚合的PMMA-CH= CH2在氩气中有两种解聚方式,即链末端双键引发的断链和主链无规则C-C键的断链[5,6].在含氧气氛中,M MA的曲线也出现两个明显的峰,表明在有氧条件下,PM MA-CH=CH2的解聚仍然存在与氩气中一样的两种方式.与氩气中的结果比较,含氧条件下MM A生成时的温度相对滞后,而结束时的温度有所提前,说明在有氧条件下,PM MA-CH =CH2的解聚初始受到抑制,但随着温度的上升,解聚的速度相对加快.此外,由图1可见,在有氧条件下,当温度升至370e左右时,体系中开始有大量CO2生成,同时O2的含量也明显减少,并且随着温度的上升,CO2和O2的浓度变化曲线几乎对应,表明此时PMMA已经发生燃烧反应.T/e图1PM M A在氩气和含氧气氛中热分解的质谱图Fig.1M S curves of PM M A decomposition under Arand atmosphere containing oxygen3.2热分析图2示出了PMMA在氮气和空气中的热重(TG)及微商热重(DTG)曲线.由图可见,在氮气中, PM MA存在两个失重阶段.第一个失重阶段为218 ~315e,重量损失约26%;第二个失重阶段从315e开始至400e结束,重量损失73%.PMM A在T/e图2PM M A在空气和氮气中的TG和DTG曲线Fi g.2TG and DTG curves of PM M A at the heatingrate10e/min under Air and N2氮气和空气中的DTA曲线示于图3,由图可见,在氮气中,PMMA的DTA曲线上存在两个吸热峰,与两个失重段相对应,其中第二个吸热峰明显较大,表明PM MA的两个失重阶段均为吸热过程.在空气65第1期曾文茹等:聚甲基丙烯酸甲酯热氧化降解的化学动力学研究中,T /e图3 PM M A 在空气和氮气中的DTA 曲线Fig.3 DTA curves of PM M A at th e h eatingrate 10e /min under Air and N 2PMMA 的失重起始温度约为255e ,比在氮气中的失重起始温度约高40e ,这与图1的质谱结果一致.此外,在空气中,由PMMA 的DTG 曲线可以观察到两个相互重叠的失重速率峰,表明PMM A 在空气中也存在两个失重阶段,第一个失重阶段温度范围为255~350e ,重量损失约70%;第二个失重阶段从350e 开始至约400e 时结束,重量损失约30%.在其相应的DTA 曲线上(图3),有一个较宽的吸热峰,与氮气中的结果比较,其吸热峰明显较小,这可能是由于此时PMMA 已经发生燃烧,有热量释放.比较PMMA 在氮气和空气中的TG 和DT G 曲线,可以看出,在空气中的两个失重阶段发生转折时的温度大约为350e ,所对应的失重率(1-W /W 0)约为70%(图2).远远高于在氮气中两个失重阶段转折点对应的失重率(约26%,图2).为了了解造成这种现象的原因,我们采用热分析动力学方法研究了PM MA 在空气和氮气中的热解反应.使用热分析动力学法对非等温动力学数据进行分析,常采用将微分法和积分法相结合的方法[7],如果这两种方法所得结果相符合的话,那就可以断定该反应的机理.这一方法的提出解决了获得反应机理的困难,因而得到广泛的应用.常采用的微分和积分形式的动力学机理函数f (a)和g (a)列于表1[8].在本研究中,所采用的微分和积分计算方法分别为Achar 法[9]和Coats -Redfern 法[10],基本方程如式(1)和(2)所列,它们在非等温动力学研究中的应用十分广泛.Achar 微分法:ln d a d Tf (a)=ln A B -E RT(1)表1 固相分解反应机理函数Table 1 Clas sification of kinetic m echanisms of solid degradationNo.FunctionReaction modelf (a)g (a)1M ampel pow er law 4a 3/4a 1/42M ampel pow er law 3a 2/3a 1/33M ampel pow er law 2a 1/2a 1/24M ampel pow er law 1a 5Parabola law One -di mensional diffusion 1/(2a )a 26ValensiTw o -dimensi onal diffusi on [-ln(1-a )]-1a +(1-a )ln(1-a )27Ginstling -Broushtein T hree -di m ensional diffusion 3/2[(1-a )-1/3-1](1-2a/3)-(1-a )2/38Avram-i Erofeev n =22(1-a )[-ln(1-a )]1/2[-ln(1-a )]1/29Avram-i Erofeev n =33(1-a )[-ln(1-a )]2/3[-ln(1-a )]1/310Avram-i Erofeev n =44(1-a )[-ln(1-a )]3/4[-ln(1-a )]1/411Phase boundary reaction Contraction cylinder 2(1-a )1/21-(1-a )1/212Phase boundary reaction Contracting sphere 3-(1-a )2/31-(1-a )1/313Chemical reacti on n =11-a -ln(1-a )14Chemical reacti on n =1.5(1-a )3/22[(1-a )-1/2-1]15Chemical reacti onn =2(1-a )2(1-a )-1-166化 学 物 理 学 报第16卷Coats -Redfern 积分法:lng (a)T2=ln A R B E -E RT (2)其中,A 为指前因子;E 为反应的表观活化能;R 为气体常数;T 为反应温度;B 为升温速率.对PMMA 在氮气和空气中的TG 和DT G 曲线,在某一失重阶段取一系列失重率a 、温度T 和d a/d T 数据,根据表1所列的15个机理函数计算其相应的f (a)和g (a),分别代入方程(1)和(2)中,以ln[(d a/d T )/f (a)]和ln[g(a )/T 2]对1/T 作图,并对曲线进行线性回归,再根据所得直线斜率和截距求得动力学参数E 、A ,比较同一机理函数的微分和积分计算结果,以此推测PMMA 热解过程中所遵循的反应机理.一般判断最适合机理函数的依据为:用微分法和积分法计算结果的线性相关系数均要大于0.98,微分和积分计算结果应尽量一致[11].根据上述判断依据,我们对PM MA 在氮气和空气中的动力学拟合结果作筛选,筛选结果示于表2.由上述结果总结出的PM MA 在氮气和空气中的热分析动力学结果列于表3,其中活化能和指前因子为微分和积分结果的平均值.根据报道[5,6],PM MA 在氮气中两个失重阶段应分别对应于PM -MA 链末端双键引发的断链和主链无规则断链两种解聚方式.由表可见,在氮气中,PMMA 第一失重阶段活化能为158.50kJ/mol,远高于链末端双键所引发的断链反应本身活化能(约75kJ/mol)[12],并且其相应的动力学机理为三维扩散方程,这表明此阶段的反应速率受扩散过程控制,可能是由于链末端双键所引发的断链而产生的单体M MA 需从体系中扩散出去,在此情况下扩散过程的影响不能排除.PM MA 在氮气中第二失重阶段的活化能为214.79kJ/mol,与主链无规则断链反应的活化能(约210kJ/mol)相符[13],相应的动力学机理为1.5级化学反应,说明此阶段反应控制步即为主链的无规则断链.在空气中,PMM A 第一失重阶段的平均表观活化能E 约为130kJ/mol(表3),与上述两个解聚方式的活化能相差较大,同时,由表3可见,PM MA 在氮气中两个失重阶段的反应,即链末端双键引发的断链和主链无规则的断链大约在失重率为26%时发生转变,而空气当中PMMA 的两个失重阶段之间的转折点大约位于70%的失重率处,这一结果表明PMMA 在空气中第一失重阶段的速控步不是由上述两种解聚方式控制的.表2 PM M A 在氮气和空气中的热分析动力学拟合结果Table 2 T he thermal analysi s results of PM M A in N 2and AirWeight loss stage Fun ction No.Calculation methodE /(kJ/mol)ln A /min -1RN 2I7Achar 156.0227.10-0.99457Coats 160.9828.27-0.9997II14Achar 211.2539.82-0.997714Coats 218.3341.09-0.9998AirI13Achar 129.3224.62-0.994313Coats 131.3224.99-0.9997II13Achar 77.8013.97-0.986013Coats78.6913.97-0.9994表3 PM M A 在氮气和空气中热解反应的动力学参数Table 3 T he degradati on of kinetic parameters of PM M A in N 2and AirWeight loss stageWeight loss rate /%Range of temp./eReaction model E /(k J/mol)ln A /min -1N 2I 26218~315Three -dimensional158.5027.69II73>315Chemical reacti on:n =1.5214.7940.46AirI 70255~350Chemical reacti on:n =1130.3224.81II30>350Chemical reacti on:n =178.2513.9767第1期 曾文茹等:聚甲基丙烯酸甲酯热氧化降解的化学动力学研究前述质谱和热重结果显示了在PMMA 热解的初始阶段,氧气对反应有抑制作用,对于这一点,Peterson 等人提出以下机理[14]:认为PM MA 初始解聚产生的自由基R c 与氧结合后生成了稳定性更高的过氧化基团R d ,因而抑制了聚合物的进一步降解.由于此反应为放热反应,当温度升高后,过氧化基团会分解生成大量的活泼自由基,加剧了PMMA 的解聚.因此,在有氧条件下,反应(3)会影响PM MA 的解聚速度.报道的反应(3)的逆反应平均表观活化能约100kJ/mol [15],比本实验所得到的PMMA 在空气中第一失重阶段(低于350e )的活化能值(约130kJ/mol)要低,表明在这一阶段,PMM A 的解聚速度除了受过氧化基团R d 的分解反应影响外,还受到其他反应的影响,如扩散过程或者主链无规则断链.当温度高于350e 时(PMMA 第二失重阶段),由表3可见,PM -MA 失重反应的平均表观活化能E 降为78.25kJ/mol,反应机理为1级化学反应,这是由于此时PM -MA 已经发生燃烧(由质谱和DTA 结果得到),其失重速率主要受传输过程,如解吸附、蒸发和热传递等步骤控制[16].参 考 文 献[1]Harper C A,M oder n Plastics Handbook,Mcgr aw -HillCompanies,I nc.,New Y ork 2000.[2]Fenimor e C P,M artin F bust.Flame,1966,10:135[3]M elsters A,M oad G ,Rizzardo E,et al.Polym.Bull.,1988,20:499[4]G anesh K,L at ha R ,K ishore K ,et al.J.A pp l.Poly m.Sci.,1997,66:2149[5]Kashiwag i T ,Inaba A ,Brow n J E,et al.M acro-molecules ,1986,19:2160[6]Grassie N ,Scott G,Polymer Degr adat ion and Stabiliza -tion,Cambridg e U niversity Press,Cambr idge 1985.[7]Bagchi T P,et al.T her mochimica A cta,1981,51:175[8]Shi Q izhen (史启祯),et al.T hermal Analysis Kineticsand T hermody namics (热分析动力学与热动力学),T he Publishing Company of Science and T echnology of Shanxi (陕西科学技术出版社),2001.[9]Achar B N ,Br ing ly G W,Sharp G W.Proc.J.H.I nt.Clay.Cont.Jerusalen,1966,1:67[10]Coats A W,Redfern J P.N atur e,1964,201:68[11]Zhang T L,Hu R Z,L i F P.T her mochi mica A cta.,1994,244:177[12]M ita I ,In Aspects of Degr adation and St abilization ofPolymers,Jellinek HHG,Ed.,Elsev ier:Amesterdam,1978.247[13]Hirata T ,K ashiwagi T ,Br own J E.M acromolecules ,1985,18:1410[14]Peter son J D,Vy azovkin S,Wig ht C A.J.Phys.Chem.B ,1999,103:8087[15]Benson S W.T her mochemical K inetics:M ethods for theEstimation of T hermochemical Data and Rate P ar ame -ters,2nd Ed.,J.W iley &Sons,N ew Yor k,1976.[16]Ar i sawa H,Brill T bust.Flame.,1997,109:41568化 学 物 理 学 报第16卷。

实验1 甲基丙烯酸甲酯本体聚合

实验1 甲基丙烯酸甲酯本体聚合学时: 4一、实验目的1.通过实验了解本体聚合的基本原理和特点, 并着重了解聚合温度对产品质量的影响。

2.掌握有机玻璃制造的操作技术。

二、实验原理本体聚合又称为块状聚合, 它是在没有任何介质的情况下, 单体本身在微量引发剂的引发下聚合, 或者直接在热、光、辐射线的照射下引发聚合。

本体聚合的优点是: 生产过程比较简单, 聚合物不需要后处理, 可直接聚合成各种规格的板、棒、管制品, 所需的辅助材料少, 产品比较纯净。

但是, 由于聚合反应是一个链锁反应, 反应速度较快, 在反应某一阶段出现自动加速现象, 反应放热比较集中;又因为体系粘度较大, 传热效率很低, 所以大量热不易排出, 因而易造成局部过热, 使产品变黄, 出现气泡, 而影响产品质量和性能, 甚至会引起单体沸腾爆聚, 使聚合失败。

因此, 本体聚合中严格控制不同阶段的反应温度, 及时排出聚合热, 乃是聚合成功的关键问题。

当本体聚合至一定阶段后, 体系粘度大大增加, 这时大分子活性链移动困难, 但单体分子的扩散并不受多大的影响, 因此, 链引发、链增长仍然照样进行, 而链终止反应则因为粘度大而受到很大的抑制。

这样, 在聚合体系中活性链总浓度就不断增加, 结果必然使聚合反应速度加快。

又因为链终止速度减慢, 活性链寿命延长, 所以产物的相对分子质量也随之增加。

这种反应速度加快, 产物相对分子质量增加的现象称为自动加速现象(或称凝胶效应)。

反应后期, 单体浓度降低, 体系粘度进一步增加, 单体和大分子活性链的移动都很困难, 因而反应速度减慢, 产物的相对分子质量也降低。

由于这种原因, 聚合产物的相对分子质量不均一性(相对分子质量分布宽)就更为突出, 这是本体聚合本身的特点所造成的。

对于不同的单体来讲, 由于其聚合热不同、大分子活性链在聚合体系中的状态(伸展或卷曲)的不同;凝胶效应出现的早晚不同、其程度也不同。

并不是所有单体都能选用本体聚合的实施方法, 对于聚合热值过大的单体, 由于热量排出更为困难, 就不易采用本体聚合, 一般选用聚合热适中的单体, 以便于生产操作的控制。

甲基丙烯酸甲酯的本体聚合实验讲义

甲基丙烯酸甲酯的本体聚合实验讲义实验十甲基丙烯酸甲酯的本体聚合指导教师:陈少军一、实验目的1. 了解本体聚合基本原理和特点;2. 掌握甲基丙烯酸甲酯本体聚合的实施方法。

二、实验原理本体聚合是指单体本身在不加溶剂及其他分散介质的情况下由微量引发剂或光、热、辐射能等引发进行的聚合反应。

由于聚合体系中的其他添加物少(除引发剂外,有时会加入少量必要的链转移剂、颜料、增塑剂、防老剂等),因而所得聚合产物纯度高,特别适合于制备一些对透明性和电性能要求高的产品。

本体聚合的体系组成和反应设备是最简单的,但聚合反应却是最难控制的,这是由于本体聚合不加分散介质,聚合反应到一定阶段后,体系粘度大,易产生自动加速现象,聚合反应热也难以导出,因而反应温度难控制,易局部过热,导致反应不均匀,使产物分子量分布变宽。

这在一定程度上限制了本体聚合在工业上的应用。

为克服以上缺点,常采用分阶段聚合法,即工业上常称的预聚合和后聚合。

除产物纯度高外,本体聚合的另一大优点是可进行浇铸聚合,即将预聚合产物浇入模具中进行后聚合,反应完成后即可获得产品。

甲基丙烯酸甲酯(MMA)在引发剂作用下发生聚合反应,放出大量的热,致使反应体系的温度不断升高,反应速度加快造成局部过热,使单体气化或聚合体裂解,制品便会产生气泡或空心,另一方面由于甲基丙烯酸甲酯(MMA)和它的聚合体密度相差甚大(前者0.94,后者1.18),因而在聚合时产生体积收缩,如果聚合热未经有效排除,各部分反应便不一致,收缩也不均匀,因而导致裂纹和表面起皱现象发生,为避免这种现象,工业上往往采用二步法制备有机玻璃,整个过程分制模,制浆,灌浆聚合和脱模几个步骤。

在聚合反应开始前有一段诱导期,聚合率为零,体系粘度不变,在转化率超过20%以后,聚合速率显著加快,而转化率达80%以后,聚合速率显著减小,最后几乎停止,需要升高温度才能使之完全聚合。

三、主要仪器与试剂1. 仪器:三口烧瓶、电动搅拌器、恒温水浴、烘箱、玻璃棒2. 试剂:甲基丙烯酸甲酯(MMA ),过氧化苯甲酰(BPO )四、实验步骤1. 预聚物的制备准确称取110mg (精确到0.001mg )BPO ,加入到250ml 三口烧瓶中,然后加入100ml 甲基丙烯酸甲酯单体,逐渐升温搅拌,溶解后在85~90?C 水浴中恒温加热,观察体系粘度变化,当粘度稍大于甘油粘度时,此时转化率约为10%,冷却至50?C ,使聚合反应缓慢进行。

聚甲基丙烯酸甲酯高温分解产物

聚甲基丙烯酸甲酯高温分解产物

聚甲基丙烯酸甲酯(PMMA)在高温下分解的产物包括:

1.甲烷(CH4):在高温下,PMMA可以发生热解反应,生成甲烷气体。

2.甲醛(HCHO)和甲酸(HCOOH):PMMA的热解过程中,也可能生成甲醛和甲酸等有机化合物。

3.二氧化碳(CO2):当PMMA在高温条件下分解时,会释放出二氧化碳气体。

4.低分子量挥发物:在PMMA分解的过程中,还可能会生成一些低分子量的挥发性有机物,如酮类、醇类、酯类等。

5.甲基丙烯酸甲酯(MMA)单体:PMMA经高温裂解后,可以得到MMA单体,MMA单体是一种透明的无色液体,可以用于再生PMMA以及制备其他聚合物。

6.小分子物质:高温裂解会导致PMMA分子链的断裂,因此会产生一些小分子物质,如甲醛、丙烯酸甲酯、乙烯等。

7.炭黑、碳纤维等碳材料:高温裂解也会使PMMA部分转化为炭黑、碳纤维等碳材料。

以上是聚甲基丙烯酸甲酯高温分解的主要产物,不同温度和环境条件下可能分解产物有所不同。

聚甲基丙烯酸甲酯热降解实验

聚甲基丙烯酸甲酯的热降解一、实验目的了解高分子降解的类型、机制和影响因素;学习用水蒸气蒸馏法纯化单体。

二、实验原理高分子的降解是指在化学试剂( 酸、碱、水和酶 ) 或物理机械能 ( 热、光、辐射和机械力 ) 的作用下,高分子的化学键断裂而使聚合物分子量降低的现象,包括侧基的消除反应和高分子裂解。

高分子的裂解可以分为三种类型:(1)主链随机断裂的无规降解;(2)单体依次从高分子链上脱落的解聚反应;(3)上述两种反应同时发生的情况。

聚合物的热稳定性、裂解速度以及单体的回收率和聚合物的化学结构密切相关,实验事实表明含有季碳原子和取代基团受热不易发生化学变化的聚合物较易发生解聚反应,即单体的回收率很高,例如聚甲基丙烯酸甲酯、聚α -甲基苯乙烯和四氟乙烯。

与之对应,聚乙烯进行无规降解,聚苯乙烯的裂解则存在解聚和无规裂解两种方式。

利用天然高分子的裂解,可从蛋白质中制取氨基酸,从淀粉和纤维素中制取葡萄糖;应用于合成高分子;可从废旧塑料中回收某些单体或其它低分子化合物,例如汽油等燃料,减少白色污染。

聚甲基丙烯酸甲酯在热作用下发生解聚 , 其过程是按照自由基机理进行。

甲基丙烯酸甲酯聚合时发生歧化终止,产生末端含双键的聚合物,它在热的作用下形成大分子自由基,然后逐步从高分子链上脱去单体,如同聚合反应的逆反应。

除单体以外,有机玻璃解聚还会产生少量低聚体、甲基丙烯酸和少量作为添加剂加入到成品中的低分子化合物。

为在精馏前除去这些杂质,需要对有机玻璃裂解产物进行水蒸气蒸馏,否则杂质的存在会导致精馏温度过高,导致单体再次聚合。

二、化学试剂与仪器化学试剂: 有机玻璃边角料,浓硫酸,饱和碳酸钠溶液 , 饱和氯化钠溶液,无水硫酸纳。

仪器设备 :250 mL 圆底烧瓶,三口瓶 , 水蒸气蒸馏装置,分液漏斗,电热套,真空泵,阿贝折射仪。

四、实验步骤1. 聚甲基丙烯酸甲酯的解聚称取 50 g 有机玻璃边角料,加入到 250 mL 短颈圆底烧瓶中,以加热套加热,缓慢升温。

实验二 甲基丙烯酸甲酯本体聚合

实验三、甲基丙烯酸甲酯本体聚合一、实验目的1.通过实验了解本体聚合的基本原理和特点。

2.掌握有机玻璃制造的操作技术。

二、实验原理聚甲基丙烯酸甲酯(PMMA),俗称有机玻璃,是重要的合成材料之一。

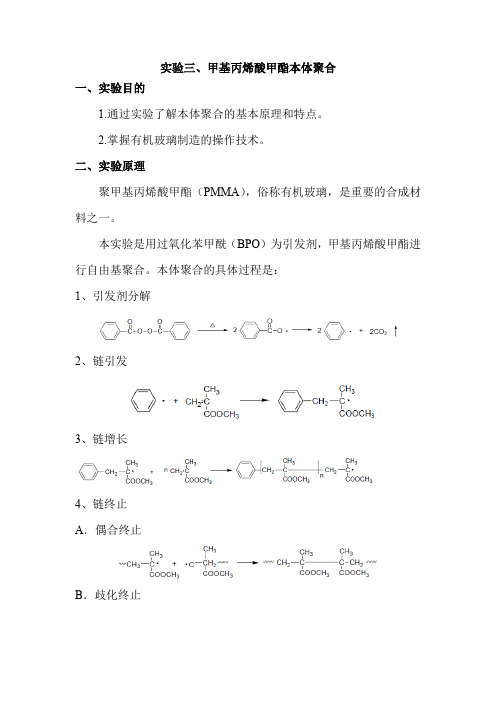

本实验是用过氧化苯甲酰(BPO)为引发剂,甲基丙烯酸甲酯进行自由基聚合。

本体聚合的具体过程是:1、引发剂分解2、链引发3、链增长4、链终止A.偶合终止B.歧化终止其中,甲基丙烯酸甲酯在60℃以上时聚合,以歧化终止为主。

本体聚合由于反应组成少,只是单体或单体加引发剂,所以产物较纯,但散热难控制,在工业化生产中较少采用。

本体聚合反应是一个连锁反应,反应速度很快,伴随着聚合物的生成出现自动加速现象,并且甲基丙烯酸甲酯不是聚合物的良溶剂,长链自由基有一定程度的卷曲,自动加速效应更加明显。

随着粘度增加,散热困难,会发生“爆聚”。

因此,本体聚合要求严格控制不同反应阶段的温度,随时排除反应热是很有必要的。

由上图可见,在本体聚合反应开始前通常有一段诱导期,聚合速度为零,体系无粘度变化,然后反应逐步进行。

当转化率超过20%之后,聚合速度显著加快,称为自动加速效应,此时若控制不当,体系易发生爆聚产生大量气泡而使产品性能变坏。

而转化率达80%之后,聚合速率显著减小,最后几乎停止聚合反应,需升高温度才能使之完02040608010012014016020406080100i n v e r t i n g r a t i o (%)t(min)全聚合。

三、实验仪器和试剂试管圆底烧瓶水浴锅温度计模子甲基丙烯酸甲酯过氧化二苯甲酰(BPO)四、实验流程五、注意事项1 在预聚过程中需要严格控制温度以及预聚物粘度。

2 溶解BPO时不宜剧烈摇晃。

六、实验步骤、现象及分析得到两份无色透明的有机玻璃,但表面有一层乳白色的小点,处于模具顶部的边缘部分并非坚硬的玻璃状,橡胶质感较强,其中一块加有树叶的还有气泡(如下图)因为顶部边缘与氧气接触较多,氧在低温时的阻聚作用,使聚合反应停留在弹性状态造成的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚甲基丙烯酸甲酯的热降解

一、实验目的

了解高分子降解的类型、机制和影响因素;

学习用水蒸气蒸馏法纯化单体。

二、实验原理

高分子的降解是指在化学试剂( 酸、碱、水和酶 ) 或物理机械能 ( 热、光、辐射和机械力 ) 的作用下,高分子的化学键断裂而使聚合物分子量降低的现象,包括侧基的消除反应和高分子裂解。

高分子的裂解可以分为三种类型:(1)主链随机断裂的无规降解;(2)单体依次从高分子链上脱落的解聚反应;(3)上述两种反应同时发生的情况。

聚合物的热稳定性、裂解速度以及单体的回收率和聚合物的化学结构密切相关,实验事实表明含有季碳原子和取代基团受热不易发生化学变化的聚合物较易发生解聚反应,即单体的回收率很高,例如聚甲基丙烯酸甲酯、聚α -甲基苯乙烯和四氟乙烯。

与之对应,聚乙烯进行无规降解,聚苯乙烯的裂解则存在解聚和无规裂解两种方式。

利用天然高分子的裂解,可从蛋白质中制取氨基酸,从淀粉和纤维素中制取葡萄糖;应用于合成高分子;可从废旧塑料中回收某些单体或其它低分子化合物,例如汽油等燃料,减少白色污染。

聚甲基丙烯酸甲酯在热作用下发生解聚 , 其过程是按照自由基机理进行。

甲基丙烯酸甲酯聚合时发生歧化终止,产生末端含双键的聚合物,它在热的作用下形成大分子自由基,然后逐步从高分子链上脱去单体,如同聚合反应的逆反应。

除单体以外,有机玻璃解聚还会产生少量低聚体、甲基丙烯酸和少量作为添加剂加入到成品中的低分子化合物。

为在精馏前除去这些杂质,需要对有机玻璃裂解产物进行水蒸气蒸馏,否则杂质的存在会导致精馏温度过高,导致单体再次聚合。

二、化学试剂与仪器

化学试剂: 有机玻璃边角料,浓硫酸,饱和碳酸钠溶液 , 饱和氯化钠溶液,无水硫酸纳。

仪器设备 :250 mL 圆底烧瓶,三口瓶 , 水蒸气蒸馏装置,分液漏斗,电热套,真空泵,阿贝折射仪。

四、实验步骤

1. 聚甲基丙烯酸甲酯的解聚

称取 50 g 有机玻璃边角料,加入到 250 mL 短颈圆底烧瓶中,以加热套加热,缓慢升温。

240 ℃时有馏分出现,温度维持在 260 ℃左右进行解聚,馏出物经冷凝管冷却,接收到另一烧瓶中。

必要时,提

高解聚温度使馏出物逐滴流出。

解聚完毕约需 2.5h, 称量粗馏物 , 计算粗单体收率。

2. 单体的精制

将粗单体进行水蒸气蒸馏,收集馏出液直至不含油珠为止。

将馏出物用浓硫酸洗两次 ( 用量为馏出物的 3%~5%),洗去粗产物中的不饱和烃类和醇类等杂质。

然后用 25mL 蒸馏水洗两次,除去大部分酸,再用 25mL 饱和碳酸钠溶液洗两次进一步除去酸类杂质,最后用饱和氯化钠洗至单体呈中性。

用无水硫酸钠干燥,以进行下一步精制。

将土述干燥后的单体进行减压蒸馏 , 收集 39 ℃~41 ℃ ,108KPa 范围的馏分 , 计算产率 ,测定折光率 , 检验其纯度。

备注 :

1. 为便于传热 , 有机玻璃边角料需要进行粉碎处理。

2 对少量裂解产物进行水蒸气蒸馏时可以简化操作,仅需要在产物中加入一定量的蒸馏水后加热蒸

馏 , 必要时补加蒸馏水。

五、分析与思考

1. 裂解温度的高低及裂解速度对产品质量和收率有何影响 ?

2. 裂解粗馏物为什么首先采用水蒸气蒸馏进行初次分馏 ?

3. 可以采用哪些方法研究聚合物的热降解 ?

实验八:炭黑的表面接枝改性

一、实验目的

学习材料表面接枝改性。

二、实验原理

炭黑是极其重要的工业材料, 被广泛应用于橡胶、塑料、涂料和油墨等行业 , 如作为橡胶的填料制造轮胎和防静电涂层。

炭黑表面存在许多极性基团 , 如羟基、羧基和羰基等 , 可以利用它们进行炭黑的表面改性。

炭黑在许多聚合物基体和溶剂中容易发生聚集 , 导致它在基体中分散不均匀 , 给材料的性能带来不利影响。

聚合物接枝改性是改善炭黑粒子与聚合物材料相容性的优良方法 , 根据炭黑的应用场合 , 可使用亲水性单体或亲油性单体对炭黑来进行。

由于炭黑表面存在许多极性基团 , 并对自由基聚合反应存在一定阻聚作用 , 因此进行自由基接枝聚合之前需要对炭黑表面做进一步的预处理 , 使其表面覆盖一层惰性分子 , 从而抑制这些基团的阻聚作用。

本实验先使用二异氰酸酯对炭黑表面进行预处理 , 并使其具有异氰酸酯基团 , 然后进行丙烯酸和甲基丙烯酸羟乙酯的自由基聚合 , 获得丙烯酸酯接枝的炭黑。

二、化学试剂与仪器

化学试剂: 炭黑 , 丙烯酸 , 甲基丙烯酸羟乙酯 ,N-甲基吡咯烷酮 , 甲苯 , 甲苯二异氰酸酯 , 丙二酸二乙酯 , 三乙胺。

仪器设备 : 索氏抽提装置 , 三口烧瓶 , 机械搅拌器 , 电磁搅拌器 , 通氮系统 , 回流冷疑管 , 温度计。

四、实验步骤

炭黑的预处理: 炭黑中的成分较为复杂 , 使用前需要经过处理。

以甲苯作为溶剂 , 将炭黑置于索氏抽提器中抽提 24h, 然后置于真空烘箱中 50 ℃干燥至恒重 , 保存于干燥器中待用。

丙烯酸酯预聚体的合成 : 在 250 mL 烧瓶上装配冷凝管、温度计、滴液漏斗和氮气导管 ,反应装置图参考如图 L24 。

加入 N-甲基吡咯烷酮50 mL, 通氮保护 , 升温至 90 ℃。

称取 6.O g 甲基丙烯酸羟乙酯和 24.O g 丙烯酸 , 然后向单体中加入 0.15g 过氧化苯甲酰 , 搅拌混合均匀 , 然后在电磁搅拌下将含引发剂的混合单体在 1h 内加入到反应体系中 , 继续反应 1.5h, 得到丙烯酸酯预聚体。

炭黑接枝聚丙烯酸酯 : 在 150 mL 烧瓶上装配冷凝管、温度计、机械搅拌器和氨气导管 , 反应装置图如下图所示。

加入 10 mL N-甲基吡咯烷酮、 5mL 丙二酸二乙酯和 2mL 三乙胺 , 在干燥氮气流保护下加入 1.O mL 甲苯二异氰酸酯 , 在 90 ℃反应 1.5h, 加入25g 丙烯酸酯预聚体后继续反应 0.5h, 然后升温至 140 ℃ , 加入 2.O g 炭黑 , 反应lh 。

降低温度至室温 ,产物经过滤、洗涤后置于索氏抽提器中以水作为溶剂抽提24h, 真空 50 ℃干燥至恒重 , 计算接枝率和接枝效率。

反应装置图

.五、分析与思考

1. 请画出丙烯酸酯预聚体制备的反应装置圈。

2. 在接枝聚合之前加入甲苯二异氰酸酯进行处理 , 使用甲苯异氰酸酯是否可行 ?。