20000吨乙胺装置分离系统工艺毕业设计

5万吨年轻烃分离装置工艺设计毕业设计

5万吨/年轻烃分离装置工艺设计毕业设计目录第一章总述 (1)1.1 前言 (1)1.2 主题 (1)1.2.1 轻烃的分离原理 (1)1.2.2 分离顺序的选择 (2)1.2.3 产品性能用途 (2)1.2.4 生产现状 (4)1.2.5 发展前景 (4)第二章工艺流程设计 (6)2.1 工艺流程设计 (6)2.1.1 工艺方案 (6)第三章物料衡算 (8)3.1 原始数据的获得 (8)3.2 塔T-101物料衡算 (10)3.2.1 T-101清晰分割物料衡算 (10)3.2.2 确定塔的操作压力及温度 (11)3.2.3 确定最小回流比 (13)3.2.4 确定最适宜的回流比 (14)3.2.5 全塔效率及确定实际塔板数 (15)3.2.6 进料温度及压力的确定 (16)3.3 塔T-201物料衡算 (16)3.3.1 塔T-201清晰分割物料衡算 (16)3.3.2 确定塔的操作压力及温度 (17)3.3.3 验证T-201清晰分割是否成立 (18)3.3.4 确定最适宜的回流比 (19)3.3.5 全塔效率及确定实际塔板数 (20)3.3.6 进料温度及压力的确定 (21)3.4 塔T-301物料衡算 (22)3.4.1 清晰分割物料衡算 (22)3.4.2 确定塔的操作压力及温度 (22)3.4.3 验证T-301清晰分割是否成立 (24)3.4.4 确定最小回流比 (25)3.4.5 全塔效率及确定实际塔板数 (26)3.4.6 进料温度及压力的确定 (27)第四章能量衡算 (28)4.1 T-101能量衡算 (29)4.1.1 焓值计算 (29)4.1.2 热负荷的计算 (29)4.1.3 计算传热剂用量 (31)4.2 T-201 能量衡算 (31)4.2.1 焓值计算 (31)4.2.2 热负荷的计算 (31)4.2.3 计算传热剂用量 (32)4.3 T-301 能量衡算 (32)4.3.1 焓值计算 (32)4.3.2 热负荷的计算 (32)4.3.3 计算传热剂用量 (33)4.4 三塔热量衡算表 (33)第五章设备工艺计算及选型 (35)5.1 T-101 的设计与选型 (35)5.1.1 塔径的计算 (35)5.1.2 塔高的计算 (39)5.1.3 塔体设计 (39)5. 2 T-201的设计与选型 (51)5.2.1 塔径的计算 (51)5.2.2 塔高的计算 (54)5.2.3 塔板的设计与布置 (54)5.3 T-301的设计与选型 (66)5.3.1 塔径的计算 (66)5.3.2 塔高的计算 (69)5.3.3 塔板的设计与布置 (69)第六章塔体设计 (81)6.1 T-101塔体初步设计 (81)6.1.1 初步设计 (81)6.1.2 接管的设计 (81)6.2 T-201 塔体初步设计 (83)6.2.1 初步设计 (83)6.2.2 接管的设计 (83)6.3 T-301塔体初步设计 (85)6.3.1 初步设计 (85)6.3.2 接管的设计 (85)第七章换热器的设计与选型 (87)7.1 T-101换热器的计算与选型 (87)7.1.1 进料换热器E-101的选用 (87)7.1.2 塔顶冷凝器E-102的选用 (87)7.1.3 再沸器E-103的选用 (87)7.2 T-201换热器的计算与选型 (87)7.2.1 进料换热器E-201的选用 (87)7.2.2 塔顶冷凝器E-202的选用 (87)7.2.3 再沸器E-203的选用 (88)7.3 T-301换热器的计算与选型 (88)7.3.1 进料换热器E-301的选用 (88)7.3.2 塔顶冷凝器E-302的选用 (89)7.3.3 再沸器E-303的选用 (89)第八章小结 (90)8.1 设计陈述 (91)8.2 体会和收获 (91)参考文献 (92)致谢 (93)第一章总述1.1 前言天然气的主要成份是C1,含少量的C2,液化石油气的主要成份是C3、C4,它们在常温常压下呈气态,叫气态轻烃。

本科毕业设计--20万吨合成氨转变工序设计

酒泉职业技术学院毕业设计(论文)题目:20万吨合成氨转变工序设计酒泉职业技术学院各专业毕业论文(设计)成绩评定表姓名张建党班级10应化(5)班专业应用化工技术指导教师第一次指导意见做毕业设计时没有严格按照格式的要求,内容疏散不够完善,目录的格式有些不规范,希望下次能够改正。

望下次注意论文的要求以及格式,在插入公式时应选用公式编辑器里的符号,注意大标题的小标题的使用。

在内容上注意文章的逻辑性和层次性。

由于第一次做毕业设计望能引起重视,把内容完善使用正确的格式。

指导教师第二次指导意见指导教师第三次指导意见指导教师评语及评分成绩:签字(盖章)年月日答辩小组评价意见及评分成绩:签字(盖章)年月日教学系毕业实践环节指导小组意见签字(盖章)年月日学院毕业实践环节指导委员会审核意见签字(盖章)年月日20万吨合成氨转变工序工艺设计摘要:氨是一种重要的化工原料,特别是生产化肥的原料,它是由氢和氮合成。

合成氨工业是氮肥工业的基础。

为了生产氨,一般均以各种燃料为原料。

首先,制成含H2和CO等组分的煤气,然后,采用各种净化方法,除去气体中的灰尘、H2S、有机硫化物、CO、CO2等有害杂质,以获得符合氨合成要求的洁净的1:3的氮氢混合气,最后,氮氢混合气经过压缩至15Mpa以上,借助催化剂合成氨。

氨是重要的基础化工产品之一,在国民经济中占有重要地位。

合成氨生产经过多年的发展,现已发展成为一种成熟的化工生产工艺。

本设计是以天然气为原料年产二十万吨合成氨转变工序的设计。

近年来合成氨工业发展很快,大型化、低能耗、清洁生产均是合成氨设备发展的主流,技术改进主要方向是开发性能更好的催化剂、降低氨合成压力、开发新的原料气净化方法、降低燃料消耗、回收和合理利用低位热能等方面上。

设计采用的工艺流程简介:天然气经过脱硫压缩进入一段转化炉,把CH4和烃类转化成H2,再经过二段炉进一步转化后换热进入高变炉,在催化剂作用下大部分CO和水蒸气反应获H2和CO2,再经过低变炉使CO降到合格水平,去甲烷化工序。

大庆石化公司2万吨/年MTBE装置中脱C4塔装置的设计

提 馏段 中上 升蒸 汽摩 尔流 量 , k mo l / h 。

( 2 ) 求操 作 线方程 : 精馏 段操 作方程 为

L

D

+—

—

7 3 . 8 3

= —

—

1 、 反 应部 分 , 不 论采 用哪 一种 反应 器 , 都 必须 根据 需要 , 控制 适 当的醇 烯

[ 摘 要] 本 文设 计的 主要 内容 是 掌握脱 C 4 的作用 及工 艺 流程 , 根 据温 度 、 压力 、 流量 等操 作参 数对 脱 c 4 塔 的结 构进行 设 计 , 确 定 出塔 的主 要尺 寸 , 并对 塔 的 强 度和 稳定 性进 行校 核 , 同 时要 对塔 的辅 助设施 和 附件进 行设 计 [ 关键 词] 精 馏塔 物料 衡算 强度计 算 辅助 结构

提 馏段 实际 塔板数 为 Ⅳ =1 1 . 9 / 0 . 5 2=2 2 . 8 8 2 3 三、 塔 的结构 设 计

1 、 塔径 及 封 头 的选 择

则原 料液 及塔 顶 、 塔底 产 品 中C 4 ( 易挥 发组分 ) 的含 量 :

:

:

!

:

: 0 6 9 4

.

O _ 3/8 8+0. 7/5 6

: 一

根据 工 艺设 计选取 D=1 2 0 0 am, r 上 下封 头均 采用标 准椭 圆封 头 。

!

一

“ O. 9 6/ 56+ 0 . 0 4/ 88

: —

一0 9 72

.

其中: D

塔 的 内径 , i i ] m。

2、 确 定 抽 出管 口尺寸

科 学 论 坛

C h i n a s ci e n c e a n d T e c h n o l o g y R e v i e w

化工毕业设计(论文)任务书GY1

长江大学工程技术学院毕业设计(论文)任务书系化学工程系专业应用化学专业班级应化60901班学生姓名侯剑指导教师/职称谢和益/教授1.毕业设计(论文)题目:2kt/a四溴双酚A生产工艺设计2.毕业设计(论文)起止时间:2012年12月1 日~2013年6月6日3.毕业设计(论文)所需资料及原始数据(指导教师选定部分)[1] 刘小峰,高毕晶,杨旭.四溴双酚A合成研究[J] . 吉林化工学院学报,2000,17(2) :17~18.[2] 成乐琴,杨英杰,于丽颖,等.阻燃剂四溴双酚A 的环境友好合成工艺研[J] . 精细化工,2001 ,18(11) :666~669.[3] 郝庆云,宁培起.四溴双酚A 生产与应用简介[J ]. 热固性树脂,1997 ,(3) : 32~34.[4] 钟超凡,邓建成,陈宪宏,等. 四溴双酚A 锑铝双金属化合物的合成及其阻燃性能[J].应用化学,1997 ,14(4) :59~62.[5] 李瑞珍,潘慧铭.四溴双酚A、氧化锑在环氧树脂2聚酰胺固化体系中阻燃机理的研究[J ].粘合剂,1990 ,(4) :10~12.[6] 谷军,孔庆池,王瑞兵.甲醇法生产四溴双酚A 新工艺[J ].山东化工, 2003 ,32(4) :17~19.4.毕业设计(论文)应完成的主要任务(1)在查阅文献资料的基础上,提出设计方案;(2)主要完成四溴双酚A的工艺设计,包括:确定工艺流程及设备工序,进行主要设备选型;(3)绘制工艺流程图、主体设备图和平面布置图;(4)提交毕业设计(论文)所需的全套归档材料。

5.任务书下达日期2012 年12 月1 日指导教师(签字)长江大学工程技术学院毕业设计(论文)任务书系化学工程系专业应用化学专业班级应化60901班学生姓名梁波指导教师/职称谢和益/教授1.毕业设计(论文)题目:1000t/a溴代聚苯乙烯生产工艺设计2. 毕业设计(论文)起止时间:2012年12月1 日~2013年6月6日3.毕业设计(论文)所需资料及原始数据(指导教师选定部分)[1] 肖卫东,何培新,张松林等. [J]. , .[2] 王素敏. 溴代聚苯乙烯阻燃剂制备方法研究进展。

毕业设计(论文)乙胺装置分离系统工艺设计 开题报告

毕业设计(论文)开题报告学生姓名:辛清炜学号:************* 专业:能源化学工程设计(论文)题目:20000吨/年乙胺装置分离系统工艺设计指导教师:**2017年 2 月 27 日开题报告填写要求1.开题报告(含“文献综述”)作为毕业设计(论文)答辩委员会对学生答辩资格审查的依据材料之一。

此报告应在指导教师指导下,由学生在毕业设计(论文)工作前期内完成,经指导教师签署意见及所在系审查后生效;2.开题报告内容必须用黑墨水笔工整书写或按教务处统一设计的电子文档标准格式打印,禁止打印在其它纸上后剪贴,完成后应及时交给指导教师签署意见;3.“文献综述”应按论文的格式成文,并直接书写(或打印)在本开题报告第一栏目内,学生写文献综述的参考文献应不少于10篇(不包括辞典、手册);4.有关年月日等日期的填写,应当按照国标GB/T 7408—94《数据元和交换格式、信息交换、日期和时间表示法》规定的要求,一律用阿拉伯数字书写。

如“2002年4月26日”或“2002-04-26”。

毕业设计(论文)开题报告1.结合毕业设计(论文)课题情况,根据所查阅的文献资料,每人撰写2000字左右的文献综述:文献综述1.1 课题研究目的和意义乙胺主要作为农药、医药、染料的中间体,然而在我国乙胺主要用在农药方面,用途还很单一,发展乙胺的其他用途行业。

目前,国内生产的乙胺尚满足不了市场需求,部分仍依赖进口[1]。

我国乙胺生产技术落后,总胺收率、选择性、时空产率以及单程转化率等技术指标与国外比差距超级大。

研究开发工作也停留在60年代的水平上。

今后发展的需要是不可能适应这种落后的局面的。

因而当务之急是,引进国外先进技术,为扩大生产规模做好技术准备。

大规模生产的前提是好的技术和大的分离装置系统,因此对乙胺装置分离系统工艺设计非常有必要。

1.2 国内外研究现状1.2.1国内现状我国乙胺的开发始于1957年。

一些制药厂、染料厂、农药厂等,根据各自的需要先后建成一批生产装置,其规模都相当小,至1980年发展到十余家,但总产量还不1500t/a。

乙基胺生产分离系统脱轻塔的设计

液氨进料物流

4 0. O 5 O

2 OO O.

压力/0 P 1 a

1 .0 30

1 OO 6.

各组份质量 分数 / %

氨 乙醇 水

一

该塔能满足严格的分离要求。

25 . 1 . 5O 2 . 5O

9 9 9,

1 物性方法 的选择

流程模拟所用的物性计算方法和物性数据是

维普资讯

杭 州化 工

20 .6 1 0 63 ( )

3 9

乙基胺生产分离 系统脱轻塔的设计

韦隆武 , 钱 晔

( 浙江建德建业有机4 .有限公司,  ̄r - 浙江 杭州 3 10 ) 16 4

摘要 : 应用 A pnpu 流程模 拟软件 , 据 乙基 胺 生产 工 艺要 求进 行 了 乙基胺 生产 分 离系统脱 轻塔 se ls 根

间。

轻塔分离要求 的轻关键组 分为 : ; 氨 重关 键组分

是: 一乙胺 ; 重组分为 : 乙胺 、 二 三乙胺、 水。脱轻

由于此次模拟计算是设计模式 , 以简捷法 所

塔的分离要求为 : 塔顶馏分 中轻 关键组氨的回收 模型 选 用 Ⅸ汀wu( 捷 法 精 馏 设 计 模 型 ) 简 。 率 09 9 ,重 关 键 组 一 乙胺 的 回 收 率 .98 D u可对一个带有分凝器或全凝器一股进料 Sw 1 0 0 1注 : .0 ( 塔顶馏分 中轻关键 组的回收率 =塔顶 和两 种 产 品 的 蒸 馏 塔 进 行 简 捷 法 设 计 计 算。

二乙胺 三 乙胺

O. O

维普资讯

杭州化 工

20 .6 1 0 63 ()

从我公司所使用的冷却介质方面考虑 , 确定

年产7.6万吨乙醛工艺设计装置毕业设计说明

毕业设计题目:年产7.6万吨乙醛工艺设计装置专业:班级:学生:指导教师:前言乙醛是有机化工产品的重要中间体,因其分子中具有羰基,反应能力很强,容易发生氧化,缩合,环化,聚合及许多类型加成反应。

乙醛产量半数以上用于生产醋酸及其衍生物(如醋酐、醋酸脂等),也用于制备丁醇、异丁醇、季戊四醇等产品。

这些产品广泛应用于纺织、医药、塑料、化纤、染料、香料和食品等工业。

工业上生产乙醛的原料最初采用乙炔,以后又先后发展了乙醇和乙烯路线。

乙炔水化法成本高,因其催化剂——汞盐的污染难以处理等致命缺点,现以基本被淘汰。

乙醇氧化或脱氢法制乙醛虽有技术成熟,不需要特殊设备,投资省,上马快等优点,但成本高于乙烯直接氧化法。

乙烯直接氧化法制乙醛。

由于其原料乙烯来源丰富而价廉,加之反应条件温和,选择性好,收率高,工艺流程简单及“三废”处理容易等突出优点,深受世界各国重视,发展非常迅速,现以成为许多国家生产乙醛的主要方法。

本设计采用乙烯直接氧化法制乙醛,年生产能力6.7万吨,参考吉林石化分公司103厂乙醛车间,即乙烯和氧气在催化剂的作用下一步络合氧化生成乙醛的生产方法为设计依据的。

对工艺流程进行初步的探讨和设计。

由于本人水平有限,经验不足,难免有不足和错误之处,恳请批评指正。

目录前言 (I)第1章设计说明 (1)1.1 概述 (1)1.1.1生产方法 (1)1.1.2原材料和成品性质及技术规格 (5)1.2流程叙述 (8)1.2.1总反应流程图 (8)总反应流程简图1-1 (9)1.2.2反应工段简述 (9)1.2.3精馏工段简述 (10)1.2.4再生工段简述 (12)1.2.5三废处理 (13)1.3 设备一览表 (14)第2章设计工艺计算 (20)2.1 物料衡算 (20)2.2 热量衡算 (25)2.3 设备计算 (33)2.3.1反应器设备计算 (33)2.3.2壁厚计算与强度校核 (35)2.3.3纯醛冷凝器设备计算 (36)致谢 (37)参考文献 (39)符号说明 (40)附图 (31)第1章设计说明1.1 概述本设计是以吉林工业职业技术学院化学工程系下达的设计任务书为指导思想,并参考吉林石化分公司103厂乙醛车间及生产技术资料为设计依据的。

牛磺酸工艺设计毕业设计

20000t/a牛磺酸项目的工艺设计摘要:牛磺酸是名贵中药“牛黄”的重要成分之一,具有广泛的医疗和营养保健作用。

该产品需求量很大。

本设计通过延续国内大多牛磺酸生产厂家的合成路线即用乙醇胺和浓硫酸为酯化原料合成2-氨乙基硫酸酯(AES),用AES和亚硫酸钠经磺化得牛磺酸溶液的工艺路线。

乙醇胺酯化法合成牛磺酸具有原料易得、成本低、合成工艺简单、设备投资少等特点。

然而该法在工业化生产中依然存在许多问题,如反应时间过长,产物难以分离等。

本设计分别对牛磺酸合成过程中的酯化、磺化反应以及产物分离技术进行了研究,且对酯化反应和产物分离过程的工艺条件进行了优化。

在对牛磺酸溶液的处理中,将电渗析技术引用到了除盐纯化牛磺酸过程。

关键词:酯化; 磺化; 产物分离; 电渗析; 反应釜Process Design 20000 t/a Taurine ProjectAbstract: Taurine is one of the vital components of bezoar which is a Chinese traditional medicine that is good for medical treatment and health care .There is a great for it.The domestic preparation method for taurine of 2-amino-ethyl sulfuric ester (AES), following sulfonation with Na2SO3to get the taurine liquid.Synthesis technics of Taurine from ethanolamine has been considered to be an important process for further use of the technology because of low the characteristics of raw materials to be widely and low costs as well as simple technology.Unfortunately, there still some challenges to overcome the problems of which reaction time is too long and the yield of separated products is lower. To solve these problems, esterification reaction, sulphonating reaction and separating process were studied respectively in this paper.As a result ,the conditions of esterification reaction and separation process were optimized.And introduces electrodialysis technique into the desalting purifying of taurine.Key words: esterification; sulphonating; separated products ; electrodialysis technique; reactor目录第一章文献综述 (5)1.1 牛磺酸简介 (5)1.1.1 牛磺酸的物理性质 (5)1.1.2 牛磺酸的化学性质 (5)1.1.3 牛磺酸的应用 (5)1.2 牛磺酸的生产 (6)1.3 牛磺酸的制备 (7)1.3.1 概述 (7)1.3.2 生产方法 (7)1.4 动力学方程 (11)1.5 工艺条件的选择 (13)1.5.1 反应条件的控制 (13)1.5.2 分离条件的选择 (14)1.6 工艺流程及反应器 (18)第二章牛磺酸生产工艺计算 (21)2.1 乙醇胺酯化法合成牛磺酸的简述 (21)2.2 反应原料浓度计算 (22)2.3 设计要求 (23)2.4 反应器的物料计算 (23)2.5 热量衡算 (26)2.5.1 热量衡算基础 (26)2.5.2 酯化反应热量衡算 (27)2.5.3 磺化反应热量衡算 (28)2.6 酯化体积计算 (29)第三章反应器的设计 (30)3.1 反应釜釜体的设计 (30)3.1.1 设备选型 (30)3.1.3 釜体DN、PN的确定 (30)3.1.4 釜体筒体壁厚的设计 (31)3.1.5 釜体封头的设计 (32)3.2 反应釜夹套的设计 (35)3.2.1 夹套的DN 、PN的确定 (35)3.2.2 夹套筒体的设计 (35)3.2.3 夹套封头的设计 (36)3.2.4 传热面积的校核 (36)3.3 反应釜釜体及夹套的压力试验 (36)3.3.1 釜体的水压试验 (36)3.3.2 夹套的液压试验 (38)3.4 反应釜附件的选型及尺寸设计 (39)3.4.1 釜体法兰联接结构的设计 (39)3.4.2 工艺接管的设计 (41)3.4.3 垫片尺寸及材质 (42)3.4.4 固体物料进口的设计 (43)3.4.5 视镜的设计 (44)3.4.6 支座的选型 (45)3.5 搅拌装置的选型与尺寸设计 (46)3.5.1 搅拌轴直径的初步计算 (46)3.5.2 搅拌轴临界转速校核计算 (46)3.5.3 联轴器的型式及尺寸的设计 (46)3.5.4 搅拌桨尺寸的设计 (47)3.5.5 搅拌轴的结构及尺寸的设计 (48)3.6 焊缝结构的设计 (50)3.6.1 釜体上主要焊缝结构的设计 (50)3.6.2 夹套上的焊缝结构的设计 (51)3.7 反应釜的装备图及部件图 (52)3.7.1 反应釜的装配图 (52)3.7.2 搅拌轴的部件图 (52)第四章本工艺中“三废”的处理 (54)4.1 废水的处理 (54)4.1.1 简介 (54)4.1.3 本工艺中的废水处理 (54)4.2 废气废渣的处理 (55)4.2.1 简介 (55)4.2.2 本工艺中的废气废渣处理 (55)第五章设计总结 (56)5.1 本次设计总结 (56)5.2 数据汇总 (56)参考文献 (58)致谢 (59)第一章文献综述1.1 牛磺酸简介1.1.1 牛磺酸的物理性质牛磺酸,无固定熔点,在300℃开始分解。

乙基胺生产分离系统脱轻塔的设计

乙基胺生产分离系统脱轻塔的设计

韦隆武;钱晔

【期刊名称】《杭州化工》

【年(卷),期】2006(036)001

【摘要】应用Aspen plus流程模拟软件,根据乙基胺生产工艺要求进行了乙基胺生产分离系统脱轻塔的工艺设计,并根据工艺设计的基础数据,利用KG~TOWER塔设备设计软件进行了脱轻塔的设备尺寸设计.

【总页数】6页(P39-44)

【作者】韦隆武;钱晔

【作者单位】浙江建德建业有机化工有限公司,浙江,杭州,311604;浙江建德建业有机化工有限公司,浙江,杭州,311604

【正文语种】中文

【中图分类】TQ2

【相关文献】

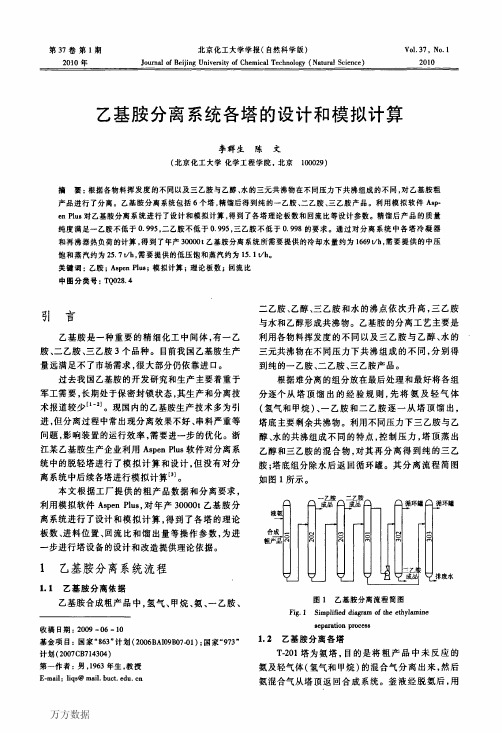

1.乙基胺分离系统各塔的设计和模拟计算 [J], 李群生;陈文

2.非芳抽余油生产溶剂油的脱重组分塔优化设计 [J], 邵文

3.己二胺装置第二脱轻组分塔及成品塔的改造 [J], 李本斌;王红专;宁崇克

4.石脑油吸附分离装置脱轻脱重塔的配管设计 [J], 吴佳婧

5.高纯异丁烷生产中加氢和脱轻单元的设计优化 [J], 张文斌

因版权原因,仅展示原文概要,查看原文内容请购买。

乙基胺分离系统各塔的设计和模拟计算

kg/h一951 kg/h。

3.4流程的计算机模拟结果 通过简捷法估算,严格法核算,灵敏度分析优化 后,得到了年产30000t乙基胺的分离系统各塔所需 要的理论板数、进料位置、回流比和馏出量等设计参 数,计算出精馏后产品的质量纯度满足一乙胺不低 于0.995,二乙胺不低于0.995,三乙胺不低于0.998 的要求,结果见表4。

Temperature and thermal load in each in the separation system

tower

℃,使用过后的冷却水下水温度为42℃。T-201塔、 T-202塔、T一302塔、T-303塔再沸器使用的是1.8 MPa(表压)的中压饱和蒸汽做为加热介质,T-203、 T一301塔使用0.6 MPa(表压)的低压饱和蒸汽作为 加热介质。 根据计算出的冷凝器和再沸器热负荷(表5), 可以计算出需要提供的冷却水量约为1669 t/h,需 要提供的中压饱和蒸汽约为25.7 t/h,需要提供的 低压饱和蒸汽约为15.1 5

乙基胺分离系统流程

乙基胺合成粗产品中。氢气、甲烷、氨、一乙胺、

Fig.1

1.1乙基胺分离依据

图1

乙基胺分离流程简图

Simplified diagram of the ethylamine separation process

收稿13期:2009—06—10 基金项目:国家“863”计划(2006BAl09807-01);国家“973” 计划(2007CB714304) 第一作者:男,1963年生,教授

表4分离系统各塔的设计参数和计算结果

Table 4 Design

parameters

and simulation results for each

20000吨乙胺装置分离系统工艺毕业设计

20000吨乙胺装置分离系统工艺设计辛清炜1,李强2(1.东北电力大学化学工程学院,吉林吉林132012; 2.东北电力大学化学工程学院,吉林吉林132012)摘要:本设计的内容是年产20000吨乙胺装置分离系统装置工艺设计,工艺采用连续精馏的方式,使用四个精馏塔,将乙醇和液氨混合加氢精馏成纯度大于99.5%的乙胺产品。

本设计主要对T103塔所给的各个组分的质量分数并经过ASPEN软件模拟,得出各个塔的理论板数和回流比以及工艺条件,得出本套工艺装置的初步数据。

同时完成物料衡算、热量衡算、并对乙胺精馏塔进行严格设备计算。

对塔的冷凝器、再沸器、回流罐、接塔管和进料泵进行了详细计算和选型。

关键词:乙胺;精馏;ASPEN软件;工艺设计Process Design of Separation System of 20000t EthylaminePlantXIN Qing-wei1 ,LI Qiang2(1.Chemical Engineering College, Northeast Dianli University, Jilin Jilin 132012;2.Chemical Engineering College,Northeast Dianli University, Jilin Jilin 132012)Abstract;The present design is 20000 tons per year ethylamine separation system means plant process design, continuous distillation process using manner, using four distillation column, ethanol and ammonia mixing hydrogenation rectification into purity of more than 99.5% of amine products.The design of the main T103 tower to the various components of the quality score and through the ASPEN software simulation, the theoretical plate of each column and reflux ratio and process conditions, the set of process equipment, the preliminary data. At the same time to complete the material balance, heat balance, and the rectification of the column for strict equipment calculation. The calculation and selection of the condenser, the re boiling device, the reflux tank, the connecting pipe and the feed pump of the tower are calculated in detail. And draw the process flow chart of the control point, the material map, equipment layout and piping layout. Key Words:Ethylamine;Distillation;ASPEN;Process planning1 绪论乙胺(Ethylamine ),无色极易挥发液体,有氨的气味,本品高毒,呈碱性具有强烈刺激性[1],能刺激眼、肺、气管、皮肤和排泄系统,能与水、乙醇、乙醚混溶,其蒸气与空气可形成爆炸性的混合物,遇热源和明火都会有燃烧爆炸危险。

最新《毕业设计--年产4000吨甲胺精馏工段的工艺初步设计 》

甲胺具有广泛的工业用途。三种甲胺是生产多种溶剂、杀虫剂、除草剂、医药和洗涤剂的重要中间体。从数量上讲,二甲胺的需求量最大,它可用于制造N,N-二甲基甲酰胺、N,N-一甲基乙酰胺这两种用途广泛的溶剂,还可以用于生产橡胶硫化促进剂、抗菌素、离子交换树脂及表面活性剂。一甲胺在需求上占第二位,它主要用于生产医药(咖啡因、麻黄素等)、农药(乐果、杀虫脒、甲萘威等)、染料(蒽醌系中间体)、炸药)(水胶炸药)的原料,还可以用于生产N-甲基吡咯烷酮、二甲基脲等。三甲胺用途较少,用于合成除草剂、饲料添加剂和离子交换树脂等。[4]

(2)对于平衡型甲胺催化剂及工艺,国内技术已相当成熟、可靠,上海石化院在该领域已研究了20多年,目前仍在不断改进、提高;

(3)对于非平衡型催化剂及工艺,上海石化院、上海苏鹏实业有限公司和南京工业大学等单位已进行了深入的研究与开发;

(4)国内开发的非平衡型甲胺合成工艺目前还未实现工业化[5]。

甲胺是近年来发展较快的有机化工原料。目前全球甲胺生产能力约860kt/a,其产品构成大致为MMA 61%、DMA 21%和TMA 18%。我国现有甲胺装置近20套,1999年生产能力为91.5 kt/a,产量约50kt。2000年6月成立的扬巴一体化项目中将建成30 kt/a甲胺装置,对华东地区精细化工发展有着重要意义。但国内装置的产品中DMA所占比例较低,约为35%,物耗、能耗高。上海石油化工研究院、北京化工研究院、中科院大连化学物理研究所、南昌大学等科研单位及大专院校开发的非平衡型催化剂已有很大进展,然而与国外先进水平相比仍有一定差距。因此“十五”期间对甲胺的研究重点仍应放在催化剂机理研究与工业应用中活性与DMA选择性提高上;积极新建采用择形催化剂工艺的装置,改造老装置,提高DMA的生产量以满足其在精细化工领域需求日益增长的需要[6]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

20000吨乙胺装置分离系统工艺设计辛清炜1,李强2(1.东北电力大学化学工程学院,吉林吉林132012; 2.东北电力大学化学工程学院,吉林吉林132012)摘要:本设计的内容是年产20000吨乙胺装置分离系统装置工艺设计,工艺采用连续精馏的方式,使用四个精馏塔,将乙醇和液氨混合加氢精馏成纯度大于99.5%的乙胺产品。

本设计主要对T103塔所给的各个组分的质量分数并经过ASPEN软件模拟,得出各个塔的理论板数和回流比以及工艺条件,得出本套工艺装置的初步数据。

同时完成物料衡算、热量衡算、并对乙胺精馏塔进行严格设备计算。

对塔的冷凝器、再沸器、回流罐、接塔管和进料泵进行了详细计算和选型。

关键词:乙胺;精馏;ASPEN软件;工艺设计Process Design of Separation System of 20000t EthylaminePlantXIN Qing-wei1 ,LI Qiang2(1.Chemical Engineering College, Northeast Dianli University, Jilin Jilin 132012;2.Chemical Engineering College,Northeast Dianli University, Jilin Jilin 132012)Abstract;The present design is 20000 tons per year ethylamine separation system means plant process design, continuous distillation process using manner, using four distillation column, ethanol and ammonia mixing hydrogenation rectification into purity of more than 99.5% of amine products.The design of the main T103 tower to the various components of the quality score and through the ASPEN software simulation, the theoretical plate of each column and reflux ratio and process conditions, the set of process equipment, the preliminary data. At the same time to complete the material balance, heat balance, and the rectification of the column for strict equipment calculation. The calculation and selection of the condenser, the re boiling device, the reflux tank, the connecting pipe and the feed pump of the tower are calculated in detail. And draw the process flow chart of the control point, the material map, equipment layout and piping layout. Key Words:Ethylamine;Distillation;ASPEN;Process planning1 绪论乙胺(Ethylamine ),无色极易挥发液体,有氨的气味,本品高毒,呈碱性具有强烈刺激性[1],能刺激眼、肺、气管、皮肤和排泄系统,能与水、乙醇、乙醚混溶,其蒸气与空气可形成爆炸性的混合物,遇热源和明火都会有燃烧爆炸危险。

与氧化剂接触会猛烈反应,其蒸气比空气要重,能在较低处扩散到相当远的地方,遇到火源会着火回燃。

用于生产医药、染料、表面活性剂[2]、除草剂、橡胶硫化促进剂和离子交换树脂等。

2 生产工艺原理乙醇与氨气,氢气进行催化反应,生成乙胺的生产方法。

化学反应方程式:++ ++3 物料衡算物料衡算是化工设计的计算中最基本、最重要内容之一。

在解决设计设备尺寸前要定出所处理的物料量。

整个过程或其某一步骤中原料、产物、副产物之间的关系可通过物料衡算确定。

因此进行工艺设计时,首先要进行物料衡算,物料衡算 物料衡算的理论依据是质量守恒。

化工生产基本采用连续化生产,其特点是不间段、稳定的向反应系统或设备投入物料,同时产出相应的物料,设备中某一区域的反应参数(如温度、压力、浓度、流量)不随时间而改变,局部反应条件可以不一致,但总条件不随时间变化。

物料衡算采用的是定量的方法,计算出流程中计入与离开每一过程或设备的各物流的数量,组成及各组分的含量。

为进行能量衡算,设备选型或工艺设计,确定原料消耗定额等提供依据。

依照质量守恒定律可以得到,进入任何过程的物料质量应该等于从该过程离开物料质量与积存于该过程中的物料质量的和。

得到物料衡算式:OH H C 523NH −−→−催化剂252NH H C O H 2252NH H C OH H C 52−−→−催化剂()NH H C 252OH 2()()O H N OH H C NH H C 235252252H C +−−→−+催化剂进入系统的物料量=流出系统的物料量+系统内累计的物料量对于连续生产过程,∑累计=0,此时∑进=∑出。

根据质量守恒定律,对一个体系内质量流动及变化的情况用数学式描述物料平衡关系则为物料平衡方程[3]。

物料平衡方程基本表达式为:∑F0=∑D+A+∑B式中:F0—输入体系的物料质量;D—离开体系的物料质量;A—体系内积累的物料质量;B—过程损失的物料质量。

由下表数据可知:一乙胺纯度为:99.7%,二乙胺纯度为:99.6%,三乙胺纯度为99.5%;一乙胺流量1526.7kg/h,二乙胺流量832.7kg/h,三乙胺流量420.7kg/h。

表1-1 T102塔顶组成表组分质量分率wt%质量流量kg/h摩尔分率%摩尔流量kmol/h 乙醇 4.20E-13 6.43E-10 4.11E-13 1.40E-11水 6.45E-139.88E-10 1.61E-12 5.48E-11氨气0.000916556 1.4033686370.0024245630.082402965氢气0000一乙胺0.9970817881526.6639790.99634247633.86241556二乙胺0.002001655 3.0647978420.001232960.04190427三乙胺 1.58E-09 2.42E-067.03E-10 2.39E-08表1-2 T103塔顶组成表组分质量分率wt%质量流量kg/h摩尔分率%摩尔流量kmol/h 乙醇 1.98E-070.000165771 3.14E-07 3.60E-06水 1.55E-08 1.29E-05 6.27E-087.19E-07氨气0000氢气0000一乙胺0.003990483 3.3360435710.0064575290.07399565二乙胺0.996009303832.66377760.99354209411.38481866三乙胺9.18E-117.67E-08 6.62E-117.58E-10表1-3 T104塔釜组成表组分质量分率wt%质量流量kg/h摩尔分率%摩尔流量kmol/h 乙醇0000水0.003457731 1.4616753820.0191079420.081135313氨气0000氢气0000一乙胺 3.18E-09 1.34E-067.02E-09 2.98E-08二乙胺0.0012399630.5241653780.001687830.007166792三乙胺0.995302303420.740930.97920422 4.157854329一乙胺产量:1526≈=7.kg⨯a吨/年11000/109999247200二乙胺产量:7.832≈=⨯akg5995440年吨/60000/7200三乙胺产量:7.7200=⨯akg420≈年3029040吨/3000/各项条件均满足设计要求,因此分离工段设计合理4 热量衡算在生产过程中,能量的消耗是非常重要的指标,它可以衡量化工生产、操作方法是否合理。

既能稳定成产操作,又能合理利用热量。

因此热量衡算是化工设计中很重要的一部分。

热量衡算是能量衡算的一种,在能量衡算中占有主要地位。

需要进行热量衡算有两种情况:其中一种是对单元设备做热量衡算,当各个单元设备之间没有热量交换时,只需对个别设备做计算;而另一种则是整个过程的热量衡算,当各个工序或者单元操作之间有热量交换的时候,因此必须做热量衡算。

通过对热量衡算,可以得到耗能的指标,比较设计方案,对比先进水平,去寻找存在的问题;为设备的选型和确定尺寸提供了主要依据;更加有利于组织管理,技术革新,降低所需能量4.1 热量衡算应遵循原则物流的焓的基准状态包括物流的基准压强、基准温度、基准相状态,热量衡算的文字表达式为:输入系统的能量=输出系统的能量+系统积累的能量对于连续生产,系统积累的能量为0,所以有:Q + W = ΣHout -ΣHinQ——系统的换热量,即与加热剂或冷却剂的换热量W——输入系统的机械能ΣHin——进入系统的物料的焓ΣHout——离开系统的物料的焓以T103为例,进行热量衡算。

通过aspen模拟得出T103的热量横算如下表1-4 脱氨塔T101物料热量数据进料塔顶塔底温度C124.043772591.0459*******.4037565压力bar534摩尔气化率000摩尔流量kmol/hr106.100217811.4588186294.64139916质量流量kg/hr3150.0503698362314.050369热焓Gcal/hr-6.3269487-0.247007869-6.108423556由Aspen模拟二乙胺塔T101设备:塔顶热负荷为:1.87094e07KJ/h=4.47 Gcal/hr,塔釜热负荷为:1.85901e07KJ/h=4.44Gcal/hr,所以al/hr 1.886948Gc 44.4326948.6-=+- l/hr 1.88543Gca 47.4247008.0108423.6-=+--得出二乙胺塔T103热量达到守恒5 二乙胺塔工艺设计塔设备时化工、炼油生产中的重要设备类型之一。