试模报告( Mold Test Report) -2006-11-18

注塑模具出厂检验报告

14

大滑块下面是否都有耐磨板(滑块宽度超过150mm),耐磨板比大面高出0.05-0.1mm,耐磨板应加油槽。

15

大型滑块(宽度超过200mm)锁紧面是否有耐磨板面高出0.1-0.5mm,上面加油槽。

16

滑块压板是否有定位结构。

序号

检 查 内 容

合 格

不合格

无

1

前后模表面是否有不平整、凹坑、锈迹等其他影响外观的缺陷。

2

镶块与模框配合,四R角是否低于1mm的间隙(最大处)。

3

分型面保持干净、整洁,无手提砂轮打磨避空,封胶部分无凹陷。

4

排气槽深度是否小于塑料的溢边值,PP小于0.03mm,ABS、PS等小于0.05mm,排气槽由机床加工,无手工打IN,出水为OUT;IN、OUT后加顺序号,如IN1、IN2、OUT1、OUT2等。标识英文字符和数字位置在水嘴正下方10mm处,字迹清晰、整齐。

4

进出油嘴、进出气嘴标识是否同冷却水嘴,并在IN、OUT前空一个字符加G(气)、O(油)。

5

模架上各模板是否有基准角符号,字迹是否清晰、整齐。各模板是否有零件编号,编号在基准角符号正下方处。

20

撑头是否比模腿高出0.05—0.15mm,并不与顶出孔干涉。

21

如注塑机采用延伸喷嘴,定位圈内部是否有足够大的空间,以保证标准的注塑机加长喷嘴带加热圈可以伸入。

22

M12(含M12)以上的螺丝是否为12.9级。

23

产品光洁度检测数据数值 (正面: 侧面: )

24

25

二、模具动作部分:

序号

检 查 内 容

注塑模具试模报告(最完美)

注塑模具试模报告引言注塑模具试模是一个关键的过程,它对产品的质量和生产效率具有重要影响。

本报告旨在详细介绍注塑模具试模过程中的各个环节,为了实现最完美的结果,我们将从模具设计、材料选择、工艺参数设置、试模测试以及优化改进等方面进行阐述。

概述注塑模具试模是在注塑机上进行的模具性能测试过程,通过对模具进行试模可以评估其性能和功能的可靠性,以确保产品能够满足设计要求。

试模过程中需要考虑模具的定位精度、注塑过程的稳定性、产品的成型质量等因素。

正文内容一、模具设计1. 模具结构设计:模具的结构设计应考虑产品的设计要求和注塑工艺的特点,确保模具能够精确定位并顺利进行注塑过程。

2. 模具材料选择:模具的材料选择应考虑产品的成型要求、生产批量和模具寿命等因素,常用的模具材料有硬质合金、工具钢、不锈钢等。

二、材料选择1. 塑料材料选择:根据产品的用途和要求选择合适的塑料材料,考虑其热稳定性、机械性能、耐化学腐蚀性等。

2. 材料预处理:塑料材料在注塑前需要进行干燥处理,以确保材料的质量和注塑过程的稳定性。

三、工艺参数设置1. 注射压力与速度设置:注射压力和速度的设置应根据产品形状、尺寸和壁厚等因素进行合理调整,以防止产生缺陷,如短射、热裂纹等。

2. 注射温度控制:注射温度的控制对于保证产品的成型质量至关重要,应根据塑料材料的熔融温度进行合理设定。

3. 模具温度控制:模具温度的控制能够影响产品的收缩和表面质量,应根据塑料材料的热性能设定合适的温度。

四、试模测试1. 注塑工艺试模:在试模过程中,通过调整工艺参数进行试模测试,如调整注射速度、温度等,评估产品的造型效果和成型质量。

2. 模具寿命测试:通过连续进行多次试模测试,以评估模具的寿命和性能稳定性,确定模具是否需进行改进或调整。

五、优化改进1. 问题分析和解决:根据试模测试的结果,分析产生的缺陷及其原因,并提出相应的解决方案,如调整工艺参数、优化模具结构等。

2. 模具维护与保养:及时进行模具的维护和保养工作,延长模具的使用寿命,提高生产效率和产品质量。

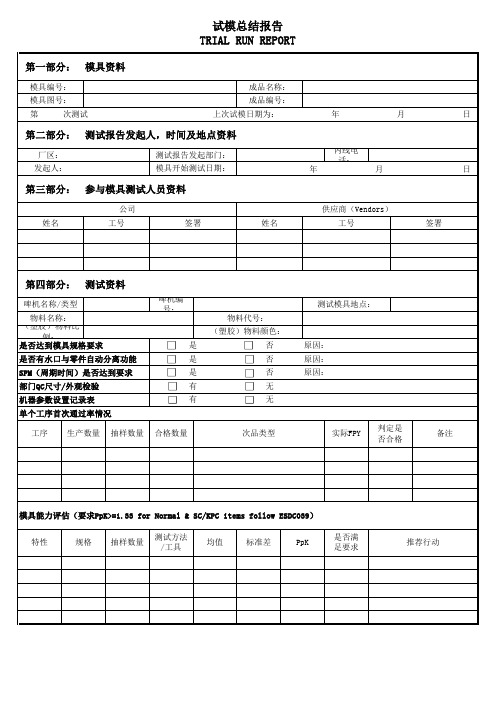

试模总结报告

第

年

月

日

年

月

日

公司

供应商(Vendors)

姓名

是否满足要求

推荐行动

模具能力评估(要求PpK>=1.33 for Normal & SC/KPC items follow ESDC039)次品类型

模具资料

试模总结报告TRIAL RUN REPORT

测试报告发起人,时间及地点资料

第二部分:第一部分:第四部分:第三部分:参与模具测试人员资料

测试资料

特性

规格

抽样数量

测试方法/工具

均值

标准差

PpK

单个工序首次通过率情况工序

生产数量

抽样数量

合格数量

实际FPY

判定是否合格

备注

SPM(周期时间)是否达到要求是否原因:

部门QC尺寸/外观检验有无机器参数设置记录表有

无

(塑胶)物料比

例:

(塑胶)物料颜色:是否达到模具规格要求

是否原因:是否有水口与零件自动分离功能是否原因:啤机名称/类型啤机编号:

测试模具地点:

物料名称:物料代号:工号

签署

姓名

工号

签署

厂区:测试报告发起部门:内线电话:

发起人:

模具开始测试日期:

模具编号:成品名称:模具图号:成品编号:

次测试

上次试模日期为:。

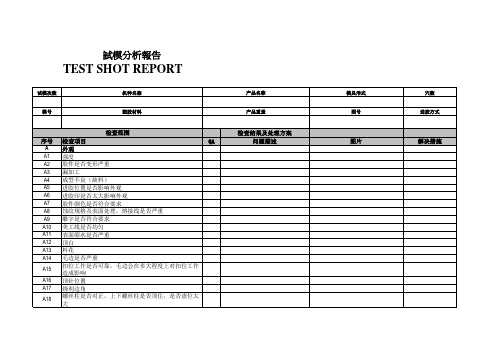

试模分析报告

試模分析報告testshotreport试模次数机种名称产品名称模具形式塑胶材料产品重量进胶方式检查范围检查结果及处理方案序号检查项目qa问题描述图片解决措施外观a1强度a2胶件是否变形严重a3漏加工a4成型不良缺料a5进胶位置是否影响外观a6进胶印是否太大影响外观a7胶件颜色是否符合要求a8蚀纹规格及表面处理熔接线是否严重a9雕字是否符合要求a10美工线是否均匀a11表面缩水是否严重a12a14毛边是否严重a15扣位工作是否可靠毛边会在多大程度上对扣位工作造成影响a16顶针位置a17锋利边角a18螺丝柱是否对正上下螺丝柱是否顶住是否虚位太大a19用手掐四周是否有异响a20锁螺丝后是否离壳锁螺丝是否可靠打爆或打滑a21对于一模多腔的情况是否各有标识交叉装配是否存在问题a22实装后与其他部品是否有干涉a23公差实测尺寸测量工具b1b2b3b4b5b6b7b8b9b10部品与部品装配后是否有间隙断差重点尺寸测量根据结构3dac

检查ቤተ መጻሕፍቲ ባይዱ果及处理方案 问题描述

图片

解决措施

A19 A20 A21 A22 A23 B NO B1 B2 B3 B4 B5 B6 B7 B8 B9 B10

用手掐四周是否有异响 锁螺丝后是否离壳,锁螺丝是否可靠(打爆或打滑) 对于一模多腔的情况是否各有标识,交叉装配是否存 在问题 实装后与其他部品是否有干涉 部品与部品装配后是否有间隙,断差 重点尺寸测量(根据结构3D) 尺 寸 规 格 公差 实测尺寸 测量工具 AC:接受 P:合格 RE:拒收

試模分析報告

TEST SHOT REPORT

试模次数 机种名称 产品名称 模具形式 穴数

模号

塑胶材料

产品重量

图号

进胶方式

检查范围 序号 A A1 A2 A3 A4 A5 A6 A7 A8 A9 A10 A11 A12 A13 A14 A15 A16 A17 A18 检查项目 外观 强度 胶件是否变形严重 漏加工 成型不良(缺料) 进胶位置是否影响外观 进胶印是否太大影响外观 胶件颜色是否符合要求 蚀纹规格及表面处理,熔接线是否严重 雕字是否符合要求 美工线是否均匀 表面缩水是否严重 顶白 料花 毛边是否严重 扣位工作是否可靠,毛边会在多大程度上对扣位工作 造成影响 顶针位置 锋利边角 螺丝柱是否对正,上下螺丝柱是否顶住,是否虚位太 大 QA

注塑模具试模报告(最完美)

气辅参数

速度: 时间:

温控箱设定

⑴ ⑵ ⑶ ⑷ ⑸ ⑹

倒抽: ①: 0 ②: 0 ③: 0 ①: 0 ②: 0 ③: 0 背压:

⑺ ⑻ ⑼ ⑽ ⑾ ⑿ ⒀ ⒁ ⒂ ⒃ ⒆ 瓶 ⒄ ⒇ 次/ 啤)无 ⒅

顶出压力

成形作业

瓶 洗模剂用量 原因对策: 脱模剂使用 有(

试模试模对象

客户 部品名称 部品编号 试模时间 试模次数 名称/牌号 颜色/编号 %)·无 水口料添加 有( 有( 80 ℃/ 2H)·无 预干燥 预干燥方式 料斗·烘箱·其他:

树脂

型腔数 每腔全重(g) 单件净重(g)

成形品

单件毛重(g) 有否放镶件 有·无 成形

损耗及用量

原料入库 投料量 原料库存

设备及动作状况

机床(吨位/型号/编号) 模具温度控制(冷却水) 设定模具温度(冷却水) 实测模具温度(冷却水) 温控箱 气辅机 有(水·油·其他: )·无 前: ℃/后: ℃ 前: ℃/后: ℃ 有(型号: 圣万提 )·无 有(型号: )·无

成形参数

料筒温度 计量位置 射出压力 射出速度 保压切换 保压压力 保压时间 保压速度 顶出速度 环境 温度 产品问题点: /湿度 防锈剂用量 ①:(嘴) ①: 90% ①: 时间: ②: 0 秒 ③: 位置: ④: mm ⑤: 螺杆转速: 射出时间: % 冷却时间: 成形周期: MPa ②: ③: ④: ④: ⑤: ⑤: ⑥: ⑦: 压力: ②: ③: ⑥:(松退)

清洗材用量 试模不良品

试制内容及时间

内容 开始~结束 针阀1 针阀2 针阀3 针阀4 针阀5 针阀6 累计时间 小时

针阀时间设定

开启时刻 关闭时刻

样件数量 炮筒损耗

模具

模具检验报告1页 -回复

模具检验报告1页-回复【模具检验报告1页】是一份关于模具检验的报告,需要详细描述检验过程、结果和结论,并解答相关问题。

下面将一步一步回答问题。

一、简介模具检验是指对制造好的模具进行检测、测试,确保模具的质量符合要求。

该报告记录了我们对某一模具进行的检验过程和结果。

二、检验过程1. 准备工作在进行模具检验前,我们首先进行了准备工作。

包括清洁模具表面、检查模具零件是否完整以及熟悉模具使用说明书等。

2. 检验项目我们对模具进行了以下几个方面的检验:(1)外观检验:检查模具表面是否有刮痕、裂纹等缺陷。

(2)尺寸检验:使用测量工具对模具零件进行尺寸测量,确保其尺寸是否满足设计要求。

(3)耐磨性检验:通过模具的耐磨性测试,评估模具在长期使用过程中的耐久性能。

(4)功能性检验:制作样品,并测试模具是否能够正常运行,并获得满意的成品。

(5)工艺性检验:通过模具的工艺性测试,评估模具的加工性能和生产效率。

3. 检验结果根据以上检验项目,我们的检验结果如下:(1)外观检验:模具表面无刮痕和裂纹,外观质量良好。

(2)尺寸检验:模具零件的尺寸与设计要求相符,尺寸精度满足要求。

(3)耐磨性检验:经过耐磨性测试,模具的耐久性良好。

(4)功能性检验:样品制作成功,模具能够正常运行,成品质量良好。

(5)工艺性检验:模具的加工性能和生产效率良好。

三、结论根据以上的检验结果,我们认为该模具质量符合要求,可以投入正常使用。

模具表面无明显缺陷,尺寸精度满足设计要求,耐磨性和功能均良好。

此外,模具的加工性能和生产效率也非常理想。

四、相关问题解答1. 该模具的外观质量如何?答:该模具的外观质量良好,无刮痕和裂纹。

2. 模具零件的尺寸精度是否满足要求?答:是的,模具零件的尺寸与设计要求相符,尺寸精度满足要求。

3. 模具经耐磨性测试后的耐久性如何?答:经过耐磨性测试,模具的耐久性良好,能够经受长期使用。

4. 该模具是否能够正常运行并获得满意的成品?答:是的,我们通过样品制作和功能性检验得知,该模具能够正常运行,并能够获得满意的成品。

试模总结报告范文(3篇)

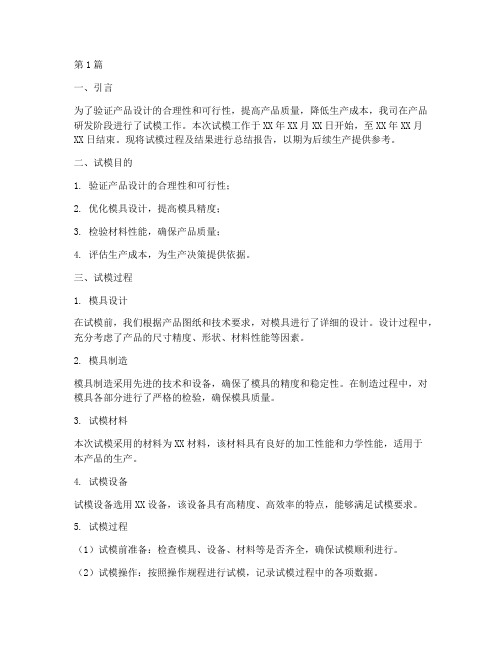

第1篇一、引言为了验证产品设计的合理性和可行性,提高产品质量,降低生产成本,我司在产品研发阶段进行了试模工作。

本次试模工作于XX年XX月XX日开始,至XX年XX月XX日结束。

现将试模过程及结果进行总结报告,以期为后续生产提供参考。

二、试模目的1. 验证产品设计的合理性和可行性;2. 优化模具设计,提高模具精度;3. 检验材料性能,确保产品质量;4. 评估生产成本,为生产决策提供依据。

三、试模过程1. 模具设计在试模前,我们根据产品图纸和技术要求,对模具进行了详细的设计。

设计过程中,充分考虑了产品的尺寸精度、形状、材料性能等因素。

2. 模具制造模具制造采用先进的技术和设备,确保了模具的精度和稳定性。

在制造过程中,对模具各部分进行了严格的检验,确保模具质量。

3. 试模材料本次试模采用的材料为XX材料,该材料具有良好的加工性能和力学性能,适用于本产品的生产。

4. 试模设备试模设备选用XX设备,该设备具有高精度、高效率的特点,能够满足试模要求。

5. 试模过程(1)试模前准备:检查模具、设备、材料等是否齐全,确保试模顺利进行。

(2)试模操作:按照操作规程进行试模,记录试模过程中的各项数据。

(3)试模结果分析:对试模结果进行分析,评估产品性能和模具质量。

四、试模结果及分析1. 产品性能(1)尺寸精度:产品尺寸精度达到设计要求,符合国家标准。

(2)形状:产品形状符合设计图纸,无明显变形。

(3)表面质量:产品表面光滑,无明显划痕、气泡等缺陷。

2. 模具质量(1)模具精度:模具精度达到设计要求,无明显磨损。

(2)模具稳定性:模具在试模过程中运行稳定,无异常现象。

3. 材料性能(1)力学性能:材料力学性能符合设计要求,具有较好的强度和韧性。

(2)加工性能:材料加工性能良好,易于加工。

4. 生产成本(1)模具成本:模具成本合理,符合预算。

(2)材料成本:材料成本合理,符合预算。

五、结论1. 产品设计合理,可行性高。

2. 模具设计精度高,稳定性好。

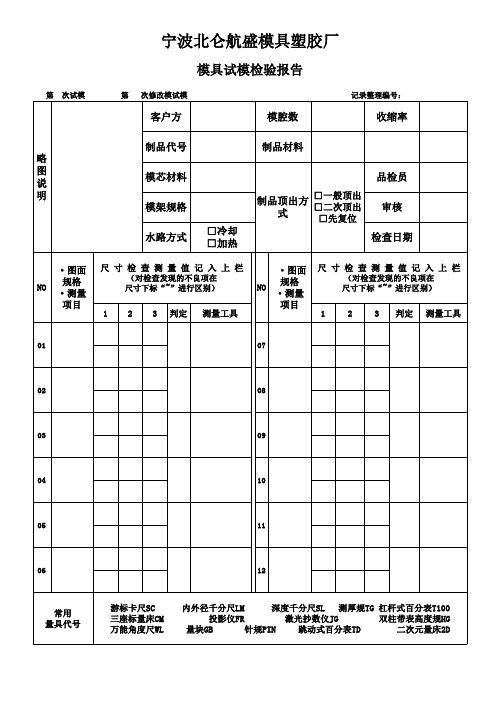

模具试模检验报告

审核 检查日期

尺 寸 检 查 测 量 值 记 入 上 栏

(对检查发现的不良项在 尺寸下标“ 进行区别) 尺寸下标“~”进行区别)

尺 寸 检 查 测 量 值 记 入 上 栏

(对检查发现的不良项在 尺寸下标“ 尺寸下标“~”进行区别) 进行区别)

NO

1

2

3

判定

测量工具

1

2

3

判定

测量工具

01

07

02

08

03

宁波北仑航盛模具塑胶厂

模具试模检验报告

第 次试模 第 次修改模试模 记录整理编号: 记录整理编号:

客户方 制品代号 略 图 说 明 模芯材料 模架规格 水路方式

·图面 规格 ·测量 项目

模腔数 制品材料

收缩率

品检员 制品顶出方 □二次顶出 式 □先复位 □冷却 □加热

·图面 ·图面 规格 NO ·测量 项目 □一般顶出Biblioteka 090410

05

11

06

12

常用 量具代号

游标卡尺SC 游标卡尺SC 三座标量床CM 三座标量床CM 万能角度尺WL 万能角度尺WL

内外径千分尺LM 内外径千分尺LM 深度千分尺SL 深度千分尺SL 测厚规TG 杠杆式百分表T100 测厚规TG 杠杆式百分表T 投影仪FR 激光抄数仪JG 双柱带表高度规HG 投影仪FR 激光抄数仪JG 双柱带表高度规HG 量块GB 针规PIN 跳动式百分表TD 二次元量床2 量块GB 针规PIN 跳动式百分表TD 二次元量床2D

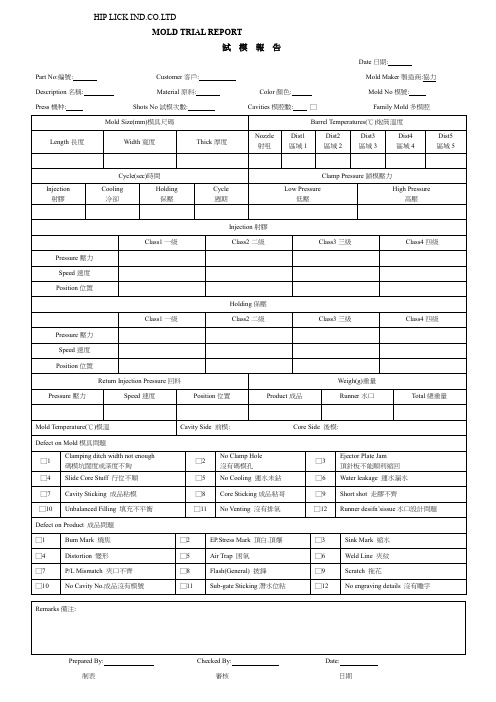

试模报告

No Cooling運水未鉆

□6

Water leakage運水漏水

□7

Cavity Sticking成品粘模

□8

Core Sticking成品粘哥

□9

Short shot走膠不齊

□10

Unbalanced Filling填充不平衡

□11

No Venting沒有排氣

□12

Runner desifn’sissue水口設計問題

Class3三級

Class4四級

Pressure壓力

Speed速度

Position位置

Return Injection Pressure回料

Weigh(g)重量

Pressure壓力

Speed速度

Position位置

Product成品

Runner水口

Total總重量

Mold Temperature(℃)模溫

Mold Size(mm)模具尺碼

Barrel Temperatures(℃)炮筒溫度

Length長度

Width寬度

Thick厚度

Nozzle

射咀

Dist1

區域1

Dist2

區域2

Dist3

區域3

Dist4

區域4

Dist5

區域5

Cycle(sec)時間

Clamp Pressure鎖模壓力

Injection

射膠

Cooling

冷卻

Holding

保壓

Cycle

週期

Low Pressure

低壓

Highction射膠

Class1一級

Class2二級

新模具试模报告范文

新模具试模报告范文

需要详细记录模具中各个部件的尺寸、模具的试模过程、试模结果等等,都需要写明。

模具试模报告

一、模具概况

1、模具型号:XXXXX

2、模具尺寸:XXXXX

3、加工工艺:XXXX

4、材料:XXXX

二、各部件尺寸

1、基座:

a)基座外型尺寸:长度:XXX,宽度:XXX,厚度:XXX

b)基座校正尺寸:XX孔1-4位:XXX,XX孔5-8位:XXX,XX孔9-12位:XXX

2、顶板:

a)顶板外型尺寸:长度:XXX,宽度:XXX,厚度:XXX

b)顶板校正尺寸:XX孔1-4位:XXX,XX孔5-8位:XXX,XX孔9-12位:XXX

3、夹紧装置:

a)夹紧装置外型尺寸:长度:XXX,宽度:XXX,厚度:XXX

b)夹紧装置校正尺寸:XX孔1-4位:XXX,XX孔5-8位:XXX,XX

孔9-12位:XXX

4、模芯:

a)模芯外型尺寸:长度:XXX,宽度:XXX,厚度:XXX

b)模芯校正尺寸:XX孔1-4位:XXX,XX孔5-8位:XXX,XX孔9-

12位:XXX

三、模具试模

1、模样测量:通过测量出样品尺寸,以确定模具试模结果的可靠性。

2、模具试模:按照给定的参数进行模具试模,模具运行正常,试模

过程稳定。

3、检查模具:及时及准确地检查模具,同时记录试模过程中的信息。

注塑试模报告

文件编号:XX

客样

新模

试料

修模

设变 试模人员:

模具编号: 机台型号:

产品名称: 使用材料:

客户名称: 颜色:

模穴 周期时间(s)

干燥温度℃ 干燥时间H

试模次数:

水口类型:

三板模

大水口 潜水口

热流道

针阀

进胶点数( ) 生产方式:

半自动 需求人员

保 压

座台

六段 一段 二段 三段

不使用

开模前

储料后

脱 进二

退一 退二

模 脱模方式 多次( )次

停留

熔前冷却s

行程开关

无

保压转换位置mm

熔胶时间s:

顶针行程开关

中子行程开关

冷却时间 (s)

冷却 前 模

冻水

方式 后 模

冻水

行 位 冻水

模具

工程部门填写:

问题点描述

位置 背压

不用 震动

机水 机水 机水

中子进 有

全自动 机械手自动

成型工艺参数(温度 位置 压力 速度 ±10、时间±5)

料筒温度(±10°C) 喷嘴 一段 二段 三段 四段 五段

热流道温度

有 无

一段 二段 三段 四段 五段

注射时间:( )s 压力 速度 位置 时间 背压( )Mpa 压力 速度

一段

一段

注

二段

三段

储 二段 料 三段

四段

松退

射

五段

进一

产品 问题点描述

品质部门填写:

日期:

工模部意见

工模部门填写:

日期:

客户意见

项目/客户填写:

日期:

模具试模验证报告

□條件/讓步接受

3. 模具試運行測試結果: 运水流量: 模具試運行時長:

模具整體 運行是否 時間: 產品能否 各型腔 冷咀水 熱咀溫 導柱, 互鎖位 符合要 頂出復 按要求頂 運水流 有否漏 抽牙是 口是否 度是否 導套有 有否擦 外觀檢 單重 求?(全自動 位是否 水? 否順暢? 能順利 查情況 (g/pcs) /半自動) 正常? 出?(一次 量是否 異常? 否擦燒? 燒? 脫落? 頂/二次頂) 一致?

XXXXXXX有限公司

模具試模驗證報告

模號: 填寫日期: 測試原因: □ 新模測試 測試項目記錄: 1.注塑工藝參數分析結果: 模具驗證所做的測試有: □ 流道平衡測試 結論: 序號 1 2 3 4 5 6 7 8 周期 注塑生產方式(半/全自動) 頂出次數(一次頂出) 運水 產品單重 水口比例 其它 运水温度: 樣板質量狀況: 試運行狀況 油唧系 澆注系統 統 运水压力: 模具性能狀況: 模具重要配合 位檢測 □ 可接受 注塑要素項目 匹配啤機(吨位, 射速) 2. 模具注塑要素評估 要求 模具實際狀況 判定 □ 轉壓測試 □ 超壓測試 □ 粘度測試 □ 水口凍結測試 □不可接受, 需改善 □其它測試_____________ □ 改模測試 其它: 產品編號: 圖紙編號: 客戶名稱: 膠料:

頂出系統

冷卻系統

結論: □ 可接受 □條件/讓步接受 □不可接受, 需改善

4. 客戶的其它測試要求: 總結: 判定: □ 合格 制定: □條件接受_________________________ 審核: □不合格

模具测试报告(新)

模具测试报告(新)1. 测试概述该报告旨在对模具进行全面的测试和评估。

通过测试,我们能够了解模具的性能和质量,并为改进设计和制造过程提供参考意见。

2. 测试目的通过以下测试项目对模具进行评估:- 尺寸精度测试- 制造材料的强度测试- 使用寿命测试- 模具安全性测试3. 测试方法3.1 尺寸精度测试使用测量仪器对模具的关键尺寸进行测量,以评估模具的尺寸精度。

3.2 制造材料的强度测试对模具的制造材料进行强度测试,以确定其能否满足设计和使用要求。

3.3 使用寿命测试模具在实际使用条件下进行长时间的测试,以评估其使用寿命和稳定性。

3.4 模具安全性测试对模具的安全性进行测试,包括但不限于操作安全和使用安全等方面的评估。

4. 测试结果经过全面测试和评估,我们得出以下结论:- 模具的尺寸精度在设计要求范围内,满足使用要求。

- 制造材料的强度符合设计要求,具备良好的耐用性。

- 使用寿命测试表明,模具在正常使用条件下能够保持稳定性,并且能够满足预期的寿命要求。

- 模具的安全性符合相关标准与要求,操作安全,使用安全。

5. 改进建议基于以上测试结果,我们提出以下改进建议:- 进一步优化模具的制造工艺,以提高尺寸精度和质量稳定性。

- 持续关注模具的使用寿命,并进行及时的维护和保养。

- 加强模具的安全培训,确保操作人员正确使用模具且确保其安全。

以上是本次模具测试报告的内容。

如有任何疑问或需要进一步信息,请随时与我们联系。

感谢您对我们的支持与合作!。

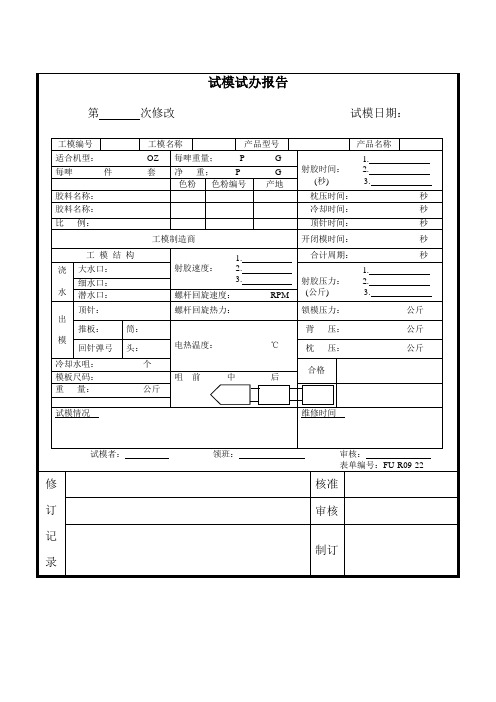

试模试办报告

第次修改试模日期:

工模编号

工模名称

产品型号

产品名称

适合机型:OZ

每啤重量;P G

1.

射胶时间:2.

(秒) 3.

每啤件套

净重;P G

色粉

色粉编号

产地

胶料名称:

枕压时间:秒

胶料名称:

冷却时间:秒

比例:

顶针时间:秒

工模制造商

开闭模时间:秒

工模结构

1.

射胶速度:2.

3.

合计周期:秒

浇

水

大水口:

1.

射胶压力:2.

(公斤) 3.

细水口:潜水口:螺杆来自旋速度:RPM出模

顶针:

螺杆回旋热力:

锁模压力:公斤

推板:

筒:

电热温度:℃

背压:公斤

回针弹弓

头:

枕压:公斤

冷却水咀:个

合格

模板尺码:

咀前中后

重量:公斤

不合格

试模情况

维修时间

试模者:领班:审核:

表单编号:FU-R09-22

修订记录

核准

审核

制订

模具检验报告1页

模具检验报告1页

检验报告

检验项目:模具

检验日期:xxxx年xx月xx日

检验单位:xxxx检验中心

检验编号:xxx-xxxx-xxxxx

检验结论:

经过对模具的检验测试,符合相关标准和要求,没有发现明显的质量问题,达到了设计和制造要求。

以下是详细的检验结果:

1. 外观检验:

模具外观无明显的磨损、划痕、凹陷等损坏痕迹,符合外观要求。

2. 尺寸检验:

测量模具的各个部位尺寸,与设计图纸相比较,尺寸精确度在允许范围内。

3. 材料检验:

对模具所使用的材料进行化学成分分析和力学性能测试,结果显示其材料质量达到要求。

4. 组装检验:

检验模具的组装情况,各部件之间无明显松动,结构牢固。

5. 使用寿命测试:

在规定的加载情况下进行使用寿命测试,模具经受住了预定次数的使用,无卡死、烧毁等异常现象。

综上所述,根据以上检验结果,本次模具检验报告结论为模具合格,可以正常使用。

备注:以上检验结果仅针对本次检验样品,不代表整体批量产品的质量情况。

检验人员签名:____________________

日期:____________________。

试模检验报告

注塑模具试模检验报告单

客户名称: 试模日期: 试模材料: 型腔数: 产品名称: 试模次数:第 颜色: 产品重量: )后模( 克/模 次 产品编号: 注塑机型: 色粉编号: 水口重量: 克 模具编号: 记录人: 烘料时间.温度 成型周期 (h/℃) 秒 表单编号:

模具运水连接情况:前模(

说明:详细注塑工艺,见附件(注塑工艺卡)

)行位(

)(备注:机水、冷水、热水、热油)

说明:详细注塑工艺,见附件(注塑工艺卡) 试模问题点记录: 一、模具的问题: 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 11、 重要尺寸检测记录: 尺寸编号 要求尺寸 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 制表: 审核: 实际尺寸 检测结果 尺寸编号 11、 12、 13、 14、 15、 16、 17、 18、 19、 20、 报送: 要求尺寸 实际尺寸 检测结果 二、塑胶件的缺陷: 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 11、 三、试模时特别要注意的问题: 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 11、

模具试模报告表

接口有无断差

水口是否粘模

胶口是否易清除

拟制:

审核:

会签:

五段

六段

七段

八段

水加热温控柜 □ 电加热温控柜 □ 模具类型

热咀温度

一段 二段

三段

四段

五段

六段

七段

八段

高光 □ 经济 □

标准 □ 免喷 □

射胶

压力 速度

位置

储料

储料压力

背压

速度

位置

高光辅助设备控制台参数

一段

一段

加热时间1:

加热温度1:

二段

二段

加热时间2:

加热温度2:

三段

三段

加热时间3:

加热温度3:

四段

三段

三段

G1:

G2:

气辅

压力 时间

斜率

中子

压力

速度

时间

位置 G3:

G4:

一段

A进

G5:

G6:

二段

A退

G7:

G8:

三段

B进

缺陷判定

四段

B退

表面光泽度是否一致

五段

C进

骨/柱位抛光度是否良好

延迟时间

C退

有无顶白/顶高/顶裂

锁模

压力 速度

位置

开模

压力

速度

位置

有无盲孔

一段

一段

有无粘前模

二段

二段

有无粘后模

三段

三段

模具试模报告表

序号:

模具

注塑机

注塑原材料

产品

模具名称

制模厂商

牌号

厂商

产品单重(g):

注塑模具试模报告

试模人:

审核:

审批:

成型机型:

卧式

力式

其它 毛重(g)

产品单重(g)

是否全程参与直至试模顺利,

是

否(试模单位填写)

水口板开模正常 导柱/拉杆齐全

顶出梢顺畅 排气良好

弹簧正常 进胶平衡

油缸及抽芯正常 冷却系统良好

表面气纹/流纹 表面胶砂

表面模痕 表面熔接线

粘前模 变形

粘后模 模仁松动

表面毛边 断水口

试模合格,模具可用可交付

℃ ) ℃ ) 速度

后模油温( 烘料时间( 位置

℃ ) ℃ ) 时间

压力 锁模 锁模 低压 高压 试模次数 第 试模用时 试模用料 开模师傅: 一、试模后模具详情: 水路畅通 水开关正常 二:试模后产品详情: 表面顶白拉白 表面冷胶 尺寸不合格 三、试模结论 表面顶高 表面胶伤 次 H Kg

速度 位置

注塑模具试模记录表

编号: 机号

模具编号

设备品牌/吨位 产品名称 颜色 周期(S) 射胶(S)

填表人 材料名称 色母型号 冷却(S)

填表日期 材料型号 色母比例 参数产能(12H)

穴数

前模运水: 后模运水: 温度 一段 二段

用 用 三段

不用 不用 四段 五段 射 胶

前模油温( 烘料温度( 压力 一次 二次 三次 保 压 一次 二次 压铸 流道重量(g)

试模报告模板

试模报告模板一、试模前准备工作1.确认模具结构,包括核心、腔、动模、静模间隙等信息。

2.检查模具相关零部件是否完好,如导柱、导套、顶出针等。

3.清洁模腔表面,并涂抹防锈剂。

4.检查注塑机,确保其正常工作。

5.准备注塑料、辅助原料和相关工具。

二、试模过程1. 安装模具1.将模具安装到注塑机上,并调整好中心线,确保模具精度达到要求。

2.安装辅助元器件,如水口、热流道等。

2. 开始试模1.开始预热注塑机,并调整好进料口的温度。

2.将注塑料加入注塑机的喂料斗中。

3.启动注塑机,在取出机构就位前保持注塑机的较低速度。

4.将注塑机调节到所需的注射速率,开始注射。

5.确认塑料充满模腔,并保持一段时间,确保塑料充分熔合。

6.开始注射后保持注塑机的压力不变,并确认模具的尺寸和质量是否满足要求。

7.每次注塑后,须清理注塑机的机筒和喂料斗内残留的塑料。

3. 售后维护完成试模后,及时清洗注塑机,将模具拆卸并清洗干净,并进行维护和保养。

三、试模结论此次试模结果符合要求,并能够达到预期的尺寸和质量标准。

在实际应用中,须根据具体需要进行调整和修正,以达到最佳效果。

四、备注历次试模情况记录表:试模时间试模人员模具编号试模结果2022-01-01 XXXX XXXX 合格2022-03-01 XXXX XXXX 不合格2022-05-01 XXXX XXXX 合格2022-07-01 XXXX XXXX 合格2022-09-01 XXXX XXXX 合格注:本报告模板仅供参考,实际的试模过程和要求应根据具体情况进行确认和调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Page 1 of 1

YES

后模司筒,接水,第一啤要尽量打满胶,不然会粘模

Reporter(报告人):

Color&Ref (颜色及编号)

Injection Machine(试模机器) Machine Dry Temp Heat Machine Style (烘料温度) (油温机) (机器类型) 650T 120*/4H 110C

Cycle Time(周期时间) 110*

Injection Time (射胶时间) 45*

2: If the runner and sprue stay in the mold?(是否流道和水口有粘模现象) : 3: If the mold stop during the test?why?(试模过程中是否有停机,为何?): 4: If any jam during the test?(模具是否有任何不畅?): 5: If the parts fall down automatically?(产品是否自行掉落?): NO NO

Hold Time (保压时间) 20*

Cooling time (冷却时间) 45*

Slide Time (抽芯时间)

Opening and Close time (开.关模时间)

Test Parameter (试模参数) Sprue Temp(螺杆温度) Injection Pressure(射胶压力) Injection Speed(射胶速度) Injection Stroke(射胶位置) Melt Pressure(熔胶压力) Melt Speed(熔胶速度) Eject Pressure(顶针压力) Eject Speed(顶针速度) Hold Pressure(保压压力) Hold Speed(保压速度) Slide In(抽芯进) Slide out( 抽芯出) Product Problems(产品问题)

Date(日期):

Material(原料) Material Shrinkage (原料名称) (缩水率) PC 1.005 Product(产品) G.W/sห้องสมุดไป่ตู้ot (毛重/啤) 1050g Test Quantity (试模数量) 2000/pcs

HNH

Supplier (提供方) HNH

2008-3-11

6: If the eject is smooth?finish one time(顶出是否顺利,是否一次完成?): NO 7: If the mold can be injected automatically?(模具是否能全自动?): 8:Other problems(是否有其它问题?): Inspect Comment (检查人意见):

NGI HK Company(新生代香港有限公司)

Revised on 2013-7-16

Supplier(供应商):HNH

Project (项目) OCEDIS Mold# (模号) O78050 Refrence (代号)

Mold Testing Report(试摸报告)

Test Place(试模地点):

Zone 1 300 140 95 1500 99 99 40 12

Zone 2 290 75 65 1000

Zone 3 280 50

Zone 4 280

Zone 5 260

Remarks(备注) 1: How long the testing mold?(试模时间): H(小时) or (或) minuts(分钟) NO NO