计算机图像处理技术在辊子线压力测量中的应用

图像处理技术在工业检测中的应用方法

图像处理技术在工业检测中的应用方法概述图像处理技术是指利用图像的特征进行分析、处理和识别的技术方法,广泛应用于工业领域,特别是工业检测领域。

通过图像处理技术,可以实现对工业产品的质量检测、缺陷检测、尺寸测量等,大大提高了生产效率和产品质量。

本文将探讨图像处理技术在工业检测中的应用方法。

1. 图像采集图像采集是图像处理的第一步,也是非常关键的一步。

在工业检测中,常用的图像采集设备有CCD相机、高速相机等。

相机的选择要考虑到被测物体的特点和需要采集的图像信息,比如分辨率、帧率等。

2. 图像预处理图像预处理是为了消除图像中的噪声,提高图像质量,为后续的处理步骤提供良好的输入。

常见的图像预处理方法包括灰度化、平滑滤波、边缘检测等。

通过选择合适的预处理方法,可以有效地提高图像的清晰度和对比度,减少背景干扰。

3. 特征提取和选择特征提取是图像处理的核心任务之一,它通过将图像数据转化为可识别的特征向量,从而实现对图像中感兴趣的目标进行识别和分类。

在工业检测中,特征提取要根据不同的检测目标来选择合适的特征,比如形状特征、纹理特征、颜色特征等。

同时,也要根据实际应用的需求来选择合适的特征选择方法,以提高检测的准确性和效率。

4. 缺陷检测和识别图像处理技术在工业检测中最常见的应用之一是缺陷检测和识别。

通过比较被测物体的图像与标准图像,可以通过图像处理技术检测和识别出物体上的缺陷,比如裂纹、变形、缺漆等。

常用的方法包括基于模板匹配的缺陷检测、基于边缘检测的缺陷检测、基于纹理特征的缺陷检测等。

通过合理选择和组合这些方法,可以实现对不同类型缺陷的有效检测和识别。

5. 尺寸测量在工业生产中,尺寸测量是非常重要的一项任务。

图像处理技术可以实现对被测物体的尺寸进行精确测量,提供直观、快速的尺寸数据。

常见的尺寸测量方法包括基于边缘检测的尺寸测量、基于模式匹配的尺寸测量、基于光学投影的尺寸测量等。

通过选择合适的方法和技术手段,可以有效地提高尺寸测量的准确性和稳定性。

基于图像处理器的圆锥滚子表面缺陷在线检测系统

( S c h o o l o f Me c h a n i c a l S c i e n c e a n d En g i n e e r i n g, Hu a z h o n g Un i v e r s i t y o f S c i e n c e a n d Te c h n o l o g y , Wu h a n 4 3 0 0 7 4 , C h i n a )

摘要 : 研 制 了一种 圆锥 滚 子表 面缺 陷在 线 检 测 系统 。该 系统 由机 械 装 置和 控 制 系统 等 组 成 , 机械 装 置 自动 完成被 测 工件 的 上料 、 定位 、 检 测、 剔 除 及

下料 ; 控 制 系统 由 P L C完 成 工 作过 程 控 制 , 由 图像 处 理 器 完 成 缺 陷 检 测 的 图像 处 理 与 判 定 结 果 输 出 。

分辨 率有 关) 的表 面缺 陷 , 速 度为 2 s / 个 。该 系统检

测精度 高 、 测 量数 度较 快 , 实现 了无 人 在 线 检 测 , 满 足 滚子 表 面缺 陷的检 测要 求 。 关键词: 圆锥 滚 子 ; 表面缺陷; 在 线 检测 ; P L C; 图像处 理器

plc给伺服电机控制器发送脉冲同时plc控制电磁阀的通断使上料气缸伸长实现上料伺服电机以一定速度转动带动链条运动从而将滚子输送到相机的有效检测区域每次转过一个轮齿的角度后plc停止发送脉冲使得滚子停在检测区域plc导通调速电机电源使调速电机转动从而带动滚子转动同时plc给相机发送检测脉冲控制相机执行检测图片检测结束后plc再给伺服电机发送脉冲控制电机转动带走滚子若存在缺陷则在下一个位置控制气缸将有缺陷滚子推走如无缺陷则下料进入下一工位

在轧辊生产现场利用PHOTOSHOP图像处理软件进行定量金相分析研究的经验交流

在轧辊生产现场利用PHOTOSHOP图像处理软件进行定量金相分析研究的经验交流首钢京顺轧辊有限公司李京华由于不同用户对轧辊的使用习惯与条件不同,在轧辊生产过程中,轧辊生产厂家一般要有针对性地进行相应的工艺调整。

也就是相同的材质情况下,轧辊性能要求不同,工艺设计,炉前处理方法也会不同。

在球墨铸铁轧辊的生产过程中,这个现象特别明显。

仅以最常规的中镍铬钼球墨铸铁轧辊为例,国标的硬度范围为47-70HSD,可被广泛地应用于粗轧,中轧,甚至型钢成品架。

对于珠光体基体组织的铸铁轧辊而言,其碳化物、石墨大小、含量等对性能影响很大,不同的轧辊会有不同的碳化物,石墨,基体组织的要求,工艺设计人员一般通过各种工艺参数的控制来使得各种组织比例达到最佳,以使轧辊的强度性能,硬度性能,硬度降落性能等达到用户的专项要求。

这样,工艺设计人员就要通过金相检测的方法对所进行的工艺方案制订、调整进行评估。

在简单的情况下,一般通过显微观察方法即可。

但是,在很多情况下,特别是要求进行性能比对时,就要进行定量金相的检测分析,比如碳化物的含量测定,石墨含量的测定等。

金相的检测分析是通过对被测工件表面抛光、侵蚀后,利用不同金属相之间受到侵蚀液腐蚀的程度不同,产生不同的光线反射条件,从而通过显微镜观察显示不同的颜包,来区分出不同的相组织。

而进行定量分析的方法就是通过金属磨面中测得的二维参量来推算三维空间中金相组织含量的方法。

一般情况下,进行定量金相检测要通过两种方法,第一种是手工定量金相检测方法,即《GB/T15749-2008》中所规定网格数点法、网格截线法、显微镜目镜刻度测定法等方法,上述各种方法的测量原理是通过二维平面中点、线、面等几何参量的测量,根据点、线、面、体之百分数的互等关系的假定,推算出显微组织中待测物相三维空间的量值。

这种方法具有快速,简单的特点,但是人为因素影响较大,同时不适于差别较小的金相组织之间的区分和说明。

为了解决上述问题,人们设计生产了定量金相检测分析仪,目前应用也比较广泛。

利用图像处理对滚筒料幕完整性分析的一种方法

按照图 1 所示进行。

图 1 料幕完整性的图像分析的过程

1.1 明确测量分析对象 为分析滚筒内料幕的完整性, 主要针对加料喷嘴辐射区域的料幕,所以将“加料区域的 料幕”作为测量分析的对象。 1.2 图像拍摄 在明确测量分析对象后,要使用适当的 方法拍摄下这个对象:将高速、高清摄像设备固定在筒内 制作的支架上,对在加料区域内且与滚筒轴向平行的料 幕进行拍摄,并将拍摄到的影像进行截图,以图片形式进 行保存。 1.3 确定图像图形 分析照片上的图像元素,确定能反 映测量对象特征特性的图像图形:为了研究料幕的完整 性,将“拍摄区域内露出的筒壁”作为能反映测量对象特 性的图像图形。 1.4 使用 Image-Pro Plus 软件分析测量 在将“拍摄区 域内露出的筒壁”作为能反映测量对象特性的图像图形

基金项目:安徽中烟工业有限责任公司.科技项目《提升 KAS 加料滚筒设备工艺质量的技术研究》(2015121)。 作者简介:陶芳(1980—),女,安徽合肥人,工程师,研究方向:卷烟生产控制、工艺质量管理。 收稿日期:2017-02-20

Copyright©博看网 . All Rights Reserved.

滚筒设备在卷烟制丝生产线应用较为广泛,包括松 散滚筒、加料滚筒、烘丝滚筒、加香滚筒等。加料滚筒和 加香滚筒设备的主要工作任务是将料(香)液均匀地施加 在抛洒的烟叶(丝)上,最终达到提高卷烟的吸食品质,形 成特有风格,满足吸烟者的要求的目的[1]。在加料(香)区 域形成均匀、完整的料幕(瀑布面)是影响加料(香)工序 在制品加工品质的关键因素之一。关于滚筒内物料的运 动情况,许多学者对此进行研究,其中邓国栋[2]等对烟丝 在滚筒烘丝机内的运动状态进行了分析,但多数只是停 留在理论分析上,而对物料料幕方面的研究则很少。传 统的观察筒内料幕的方法是在生产中通过滚筒出口端观 察窗进行观察,但由于生产过程中筒内光线不足、蒸汽弥 漫,无法看清滚筒内物料料幕情况。为深入研究滚筒内 料幕的完整性,对料幕的完整性有真实的了解,首先需要 建立对料幕完整性检测和评价的方法。本文主要对一定 区域料幕的完整性的检测和评价方法进行论述,并通过 实验验证其可行性,为实际生产作指导。

图像处理技术在工业检测中的应用研究

图像处理技术在工业检测中的应用研究一、图像处理技术的概述图像处理技术是指利用计算机对图像进行数字化处理,从而获得具有特定含义的信息。

它可以对图像进行分析、识别、增强、压缩等各种处理,广泛应用于医学、工业、航空、军事等领域。

其中,在工业检测中,图像处理技术具有很重要的作用。

二、图像处理技术在工业检测中的应用现状1、影像检测影像检测是指通过图像处理技术,利用光学、超声波等非接触性检测方法获取被检测物的影像信息,进行分析、识别,从而对其缺陷进行检测与评价。

现已被广泛应用于金属、塑料、电子等工业产品的检测中。

2、工业制品无损检测工业制品无损检测是通过利用图像处理技术,对工业产品的材料、结构、缺陷等进行分析、识别,从而保证产品的质量与安全性。

无损检测技术可以大大减少产品的损耗与浪费,提高工业制品的生产效率。

3、视觉检测视觉检测是指利用图像处理技术,通过对产品的外在形态、色彩等视觉信息进行分析、识别,检测产品的正反面、位置、缺陷等。

其中,机器视觉技术已经被广泛应用于自动化工业生产中,在汽车制造、电子制造等领域中获得了广泛应用。

4、智能机器人智能机器人是指利用图像处理技术,对机器人进行感知与识别,实现“视觉感知、计算模拟、智能控制”,从而可以实现对工业生产线的自动化控制,大大提高生产效率,降低生产成本。

三、图像处理技术在工业检测中的发展趋势随着工业技术的不断发展,图像处理技术在工业检测中的应用也将越来越广泛。

其中,以下几个趋势具有较高的研究与应用价值。

1、复合型图像处理技术复合型图像处理技术是指将多种图像处理技术进行组合,以达到更加准确、全面地检测效果。

例如,将视觉检测与无损检测相结合,可以实现对工业产品的外部形态、内部缺陷等多方面信息进行检测,提高检测效果。

2、实时图像处理实时图像处理是指在数据采集的同时,对数据进行处理,使得处理的结果能够实现实时反馈。

这种处理方式可以大大提高工业检测的效率,减少生产的损失和浪费。

图像处理技术在工业检测中的应用研究

图像处理技术在工业检测中的应用研究近年来,随着人工智能和机器学习技术的发展,图像处理技术已经成为许多行业中不可或缺的一部分。

其中,工业检测是一个重要的应用领域,利用图像处理技术可以提高检测效率和准确性。

本文将探究图像处理技术在工业检测中的应用研究。

一、工业检测中的图像处理技术在工业生产中,产品和零件的缺陷检测是一个必要的过程。

传统的缺陷检测方法需要手动检查,效率低且易出错。

而利用图像处理技术进行自动化缺陷检测可以大大提高检测效率和准确性。

图像处理技术在工业检测中的应用有很多,包括图像采集、图像预处理、图像分析和决策。

其中,图像采集是图像处理的前提,对采集到的图像进行预处理,包括图像滤波、预处理和增强等,以提高图像质量。

然后进行图像分析,使用机器学习和深度学习等算法分析图像,并提取出图像中的信息和特征,然后进行决策,判断图像中是否存在缺陷。

二、图像处理技术在金属零件检测中的应用在金属零件制造过程中,金属零件的缺陷检测是非常重要的一部分。

利用图像处理技术进行自动化缺陷检测可以大大提高生产效率。

针对金属零件的缺陷检测,利用数字图像分析技术可以实现自动化检测。

图像处理技术可以对图像中的缺陷进行精确的定位,然后进行缺陷的分类和识别,可以识别并检测各种金属缺陷,如裂纹、气孔、夹杂等。

针对金属零件的缺陷检测,基于深度学习的算法可以不断学习新的数据,提高自动化检测的效率和准确性。

通过建立多层的神经网络,深度学习算法可以识别并检测出图像中的不同特征,包括形状、大小、颜色等。

在金属零件的检测中,结合深度学习和图像处理技术,可以实现高效的自动化缺陷检测。

三、图像处理技术在纺织品缺陷检测中的应用在纺织品生产过程中,纱线、面料等产品的缺陷检测是一个重要的环节。

传统的缺陷检测方法需要人工检查,费时费力,而利用图像处理技术进行自动化缺陷检测可以提高生产效率和准确性。

图像处理技术可以对纺织品图像进行分析,提取出纺织品中的缺陷信息。

图像处理技术在工业检测与测量中的应用研究

图像处理技术在工业检测与测量中的应用研究摘要:随着工业自动化的不断发展,图像处理技术在工业检测与测量中的应用越来越广泛。

本文对图像处理技术在工业检测与测量中的应用进行了深入研究,介绍了图像处理技术的基本原理和常见的应用技术,分析了其在工业领域的作用和优势,并探讨了未来的发展方向。

1. 引言工业检测与测量是工业生产中重要的环节。

传统的检测与测量方法通常需要大量的人力和时间,且精度有限。

而图像处理技术的出现,使得工业检测与测量变得更加高效、准确。

图像处理技术能够将原始图像进行数字化处理,提取出图像中的有用信息,实现自动化处理、快速分析和高精度的检测与测量。

因此,图像处理技术在工业检测与测量中的应用受到了广泛关注。

2. 图像处理技术的基本原理图像处理技术是利用计算机对图像进行数字化处理来获取和分析图像的方法和技术。

图像处理技术的基本原理包括图像采集、预处理、特征提取与选择、模式识别与分类等步骤。

首先,图像采集是将物体投射在CCD或CMOS 等感光元件上,通过光电转换形成电信号。

然后,对图像进行预处理,包括滤波、增强、去噪等操作,以提高图像的质量。

接着,通过特征提取与选择,提取出图像中的有用信息,如边缘、角点等。

最后,利用模式识别与分类的方法将图像进行分类、分析和判别。

3. 图像处理技术在工业检测与测量中的应用3.1 缺陷检测工业生产过程中,产品表面的缺陷往往会影响产品的质量和性能。

传统的人工检测方法通常效率低下且易受主观因素影响。

而图像处理技术能够实现对产品表面缺陷的自动化检测。

通过图像采集和处理,可以快速、准确地检测出产品的缺陷,提高产品质量,降低人力成本。

3.2 尺寸测量在工业生产中,对产品的尺寸进行准确测量是非常重要的。

传统的尺寸测量方法通常需要使用昂贵的测量仪器和设备,且需要较长的测量时间。

而图像处理技术可以实现对产品尺寸的快速测量。

通过对产品的图像进行处理,可以提取出与尺寸相关的信息,实现对产品尺寸的高精度测量。

图像处理技术在工业质量检测中的应用探索

图像处理技术在工业质量检测中的应用探索在现代工业生产中,确保产品质量一直是一个重要的任务。

传统的质量检测方法往往需要大量的人力和时间,且容易出现误差。

然而,随着图像处理技术的发展,它被广泛应用于工业质量检测中,为生产企业提供了一种更快速、准确且可靠的解决方案。

图像处理技术在工业质量检测中的应用,主要通过处理并分析产品的图像数据来判断产品的质量和合格性。

具体来说,以下几个方面是图像处理技术在工业质量检测中的主要应用:1. 缺陷检测:图像处理技术可以帮助快速、准确地检测产品中的缺陷。

通过使用高分辨率的相机和光源,可以获取高质量的产品图像。

然后,利用图像处理算法和模式识别技术,对产品图像进行分析和比较,以检测出产品表面的任何缺陷,如裂纹、划痕、破损等。

2. 尺寸测量:在工业生产中,产品的尺寸和形状通常很重要。

图像处理技术可以通过测量产品图像中的特定区域的像素数量来计算出产品的尺寸。

这种方法不仅更快速,而且更准确,避免了传统测量方法中可能存在的人为误差。

3. 表面质量评估:对于某些产品来说,其表面的质量直接影响其使用或销售价值。

图像处理技术可以通过分析产品表面的图像,检测出任何不规则的或不良的表面质量。

例如,对于某些金属制品,可以使用图像处理技术来检测并计算其表面上的凹陷或瑕疵的数量和大小。

4. 形状识别:在一些生产过程中,需要对产品的形状进行识别和分类。

图像处理技术可以帮助自动识别和分类具有不同形状的产品。

通过使用形状识别算法,可将图像中的产品与预定义的形状进行比较,并判断其是否符合要求。

除了上述应用外,图像处理技术还在工业质量检测中有其他许多潜在的应用。

例如,可以使用图像处理技术来进行颜色检测,检测产品中是否存在色差或颜色偏差。

还可以利用图像处理技术进行条形码和二维码的识别和验证,以确保产品的正确标识和追溯。

然而,在实际应用中,图像处理技术在工业质量检测中面临一些挑战。

首先,要确保图像的质量和光照条件是稳定和一致的,以获取准确的图像数据。

图像处理技术在工业质检中的应用及性能评估

图像处理技术在工业质检中的应用及性能评估引言:工业质检是确保产品生产过程中的质量合格的重要环节之一。

然而,传统的工业质检方法往往存在人为因素干扰、效率低下等问题。

近年来,随着计算机视觉和图像处理技术的快速发展,图像处理技术在工业质检中得到了广泛的应用。

本文将探讨图像处理技术在工业质检中的应用,并对其性能进行评估。

一、图像处理技术在工业质检中的应用1. 外观缺陷检测外观缺陷检测是工业质检中最常见的应用之一。

通过对产品图像进行分析和处理,可以实现对产品的缺陷和瑕疵进行自动检测和分类。

例如,对于产品表面的划痕、凹陷、色差等缺陷,可以利用图像处理技术进行精准的检测和定位。

2. 尺寸测量在工业生产中,产品的尺寸是一个重要的质量指标。

传统的尺寸测量方法需要人工测量,并容易产生误差。

而利用图像处理技术,可以通过对产品图像进行测量和分析,实现对产品尺寸的自动测量和判定。

例如,通过相机拍摄产品图像,并利用特定算法对图像进行处理,即可准确地获取产品的尺寸信息。

3. 缺陷分类与识别在工业生产中,产品的缺陷种类繁多,传统的人工分类需要耗费大量的人力和时间。

而图像处理技术则可以通过对产品图像进行特征提取和分类算法的应用,实现对产品缺陷的自动分类和识别。

例如,对于电子产品的组装缺陷,可以通过图像处理技术进行自动识别和分类。

二、图像处理技术在工业质检中的性能评估1. 精度评估精度是衡量图像处理技术性能的重要指标之一。

在工业质检中,处理图像时需要对图像进行精确的分析和处理,以实现高精度的质量检测。

评估图像处理技术的精度可以通过与人工检测结果对比,计算其准确率、召回率、精确度等指标来衡量。

2. 效率评估效率是图像处理技术在工业质检中另一个重要的评估指标。

工业质检的应用场景通常需要对大量的图像进行处理和分析,因此图像处理技术需要具备较高的处理效率。

评估图像处理技术的效率可以通过衡量其运行时间、资源消耗等指标来进行。

3. 鲁棒性评估工业质检中,产品的外观可能受到光照、角度、姿态等因素的影响,因此图像处理技术需要具备一定的鲁棒性。

基于图像处理的三棍定心检测装置的设计

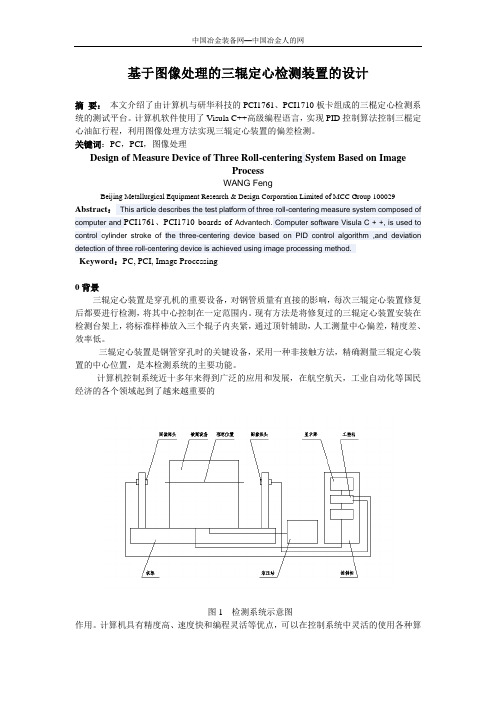

基于图像处理的三辊定心检测装置的设计摘要:本文介绍了由计算机与研华科技的PCI1761、PCI1710板卡组成的三棍定心检测系统的测试平台。

计算机软件使用了Visula C++高级编程语言,实现PID控制算法控制三棍定心油缸行程,利用图像处理方法实现三辊定心装置的偏差检测。

关键词:PC,PCI,图像处理Design of Measure Device of Three Roll-centering System Based on ImageProcessWANG FengBeijing Metallurgical Equipment Research & Design Corporation Limited of MCC Group 100029 Abstract:This article describes the test platform of three roll-centering measure system composed of computer and PCI1761、PCI1710 boards of Advantech. Computer software Visula C + +, is used to control cylinder stroke of the three-centering device based on PID control algorithm ,and deviation detection of three roll-centering device is achieved using image processing method.Keyword:PC, PCI, Image Processing0背景三辊定心装置是穿孔机的重要设备,对钢管质量有直接的影响,每次三辊定心装置修复后都要进行检测,将其中心控制在一定范围内。

现有方法是将修复过的三辊定心装置安装在检测台架上,将标准样棒放入三个辊子内夹紧,通过顶针辅助,人工测量中心偏差,精度差、效率低。

图像处理技术在工业检测中的应用

图像处理技术在工业检测中的应用图像处理技术是一种通过计算机对数字图像进行处理、分析、识别、重构等操作的技术。

随着计算机技术和图像处理技术的不断发展,图像处理技术在各个领域的应用越来越广泛,其中工业检测领域的应用尤为突出。

工业检测是指利用科学技术手段对工厂生产过程中的产品进行检测,以确保产品的质量和生产效率。

传统的工业检测方法通常需要大量人力、物力和时间。

而图像处理技术则可以自动化地进行工业检测,提高效率,降低成本,提高产品质量。

一、图像处理技术在工业检测中的应用1. 智能视觉检测智能视觉检测是目前工业检测中应用最广泛的技术之一,其原理是通过计算机分析数字图像中的特征,从而对产品的缺陷进行识别。

智能视觉检测技术可以应用于各种工业制造场景,如汽车生产线、电子产品生产线等。

例如,在汽车制造过程中,智能视觉检测可以检测车辆表面的划痕、涂装质量等问题。

2. 热成像技术热成像技术是一种利用红外线热能来探测物体表面温度变化并图像化的技术。

在工业检测中,热成像技术可以应用于电力设备、锅炉、机器等设备的安全检测和维护。

例如,在电力设备维护过程中,热成像技术可以检测设备中的温度变化,以判断设备是否正常运行。

3. 三维扫描技术三维扫描技术是一种利用激光或其他光学原理来扫描物体表面,从而获取数字模型的技术。

在工业检测中,三维扫描技术可以应用于制造业、建筑业等领域。

例如,在汽车制造过程中,三维扫描技术可以获取汽车表面的数字模型,以检测车身的缺陷和定位零部件。

二、图像处理技术在工业检测中的优势1. 高精度图像处理技术可以通过计算机对数字图像进行精确分析和处理,其结果具有高精度性。

2. 自动化程度高图像处理技术可以自动化地进行工业检测,不需要大量人力、物力和时间,从而降低成本。

3. 操作简单图像处理技术操作简单易学,只需要一台计算机和相应的软件,就可以进行数字图像的处理和分析。

4. 非接触式检测图像处理技术是一种非接触式检测技术,不需要对被测试物进行接触,从而减少了对被测试物的破坏。

图像处理技术在工业检测中的应用

图像处理技术在工业检测中的应用随着科技的不断进步和发展,图像处理技术在各个领域得到了广泛的应用,其中之一就是工业检测。

工业检测是在生产过程中使用各种检测方法,以确保产品质量和安全性。

图像处理技术通过对图像进行分析和处理,能够在工业检测中发挥重要的作用。

本文将探讨图像处理技术在工业检测中的应用。

图像处理技术在工业检测中的一个主要应用是缺陷检测。

在生产过程中,产品可能会出现各种缺陷,如裂缝、污点、磨损等。

传统的缺陷检测方法通常是通过人眼直接观察产品进行判断,但这种方法不仅费时费力,而且主观性较强,易造成误判。

而借助图像处理技术,可以将产品的图像进行数字化处理,通过算法判断是否存在缺陷,并进行精确的定位。

这种方法不仅提高了检测的准确性和速度,还能够降低因人为因素而引起的误判。

图像处理技术还可以应用于产品尺寸测量。

在工业生产中,产品的尺寸是一个非常重要的参数,直接关系到产品的品质。

传统的尺寸测量方法通常是通过工具进行手动测量,不仅费时费力,而且易受人为因素的影响。

而图像处理技术可以通过对产品的图像进行处理和分析,提取出产品的几何特征,并进行精确的测量。

这种方法不仅提高了测量的精度和效率,还能够减少因为人为因素而引起的误差。

图像处理技术在工业检测中还可以用于产品的表面质量检测。

在某些行业中,产品的表面质量是直接影响产品使用寿命和外观美观的关键因素。

传统的表面质量检测方法通常是通过人眼观察产品的表面,判断是否存在缺陷。

然而,人眼的观察容易受到主观因素的影响,而且效率较低。

而借助图像处理技术,可以对产品表面的图像进行处理和分析,提取出表面缺陷的特征,并进行判断和分析。

这种方法不仅提高了检测的准确性和效率,还能够实现对大批量产品的自动检测,进一步提高生产效率。

图像处理技术还可以应用于工业检测中的物体识别和分类。

在一些工业生产场景中,需要对不同类型的物体进行识别和分类。

传统的方法通常是通过人工标记和人工分类,效率低下且易出错。

图像处理技术在工业检测中的实践教程

图像处理技术在工业检测中的实践教程摘要:随着工业技术的飞速发展,图像处理技术在工业检测中的应用越来越广泛。

本文将介绍图像处理技术在工业检测中的基本原理和典型应用,并提供一些实践教程,以帮助读者更好地理解和应用这一技术。

引言:工业检测是保证产品质量和生产安全的重要环节之一,而图像处理技术则成为了提高检测效率和准确性的有效手段。

通过图像处理技术,可以实现对产品外观、尺寸、缺陷等进行快速而准确的检测和分析。

本文将围绕图像处理技术在工业检测中的应用展开讨论,并提供一些实践教程,帮助读者理解和应用这一技术。

一、图像处理技术的基本原理1.1 图像采集与预处理在工业检测中,首先需要对待检测物体进行图像采集。

常见的图像采集设备包括相机、光源等。

在采集到图像后,还需要进行预处理,包括色彩校正、灰度化、噪声消除等。

这一步骤的目的是为了提高后续处理的准确性和可靠性。

1.2 特征提取与分析特征提取是图像处理的关键步骤之一,它通过分析图像中的像素点信息,提取出与检测目标相关的特征。

常用的特征包括边缘、纹理、形状、颜色等。

特征提取的目的是为了实现对待检测物体的描述和识别。

1.3 模式匹配与分类在工业检测中,识别待检测物体的模式匹配和分类工作十分重要。

模式匹配是将提取到的特征与已知模式进行对比,通过比对得出结果。

分类则是将待检测物体分为不同的类别。

模式匹配和分类的准确与否直接影响着工业检测的效果。

二、图像处理技术在工业检测中的应用2.1 产品外观检测产品外观的缺陷会直接影响产品的市场竞争力和用户体验。

通过图像处理技术,可以对产品外观进行快速而准确的检测,实现对色差、划痕、瑕疵等问题的自动识别和分类。

2.2 尺寸检测在工业生产中,产品的尺寸是一个重要的指标。

传统的尺寸检测通常需要人工操作,效率低且容易出错。

图像处理技术可以实现对产品尺寸的自动检测,提高检测效率和准确性。

2.3 缺陷检测在工业生产过程中,产品往往存在各种缺陷,如裂纹、杂质等。

图像处理在轴类零件在线测量中的应用

Fh e Applc to m a e Pr c s i o Axl r ia in ห้องสมุดไป่ตู้fI g o e sng t e Pa tOnlne M e s e i a ur d

L I NG n — e . A Yo g s n YA NG u —i H il n

采 用 图像 处 理 技术 测 量 工 件 尺 寸 关 键 在 于 能 否对 工 件 外 形 轮 廓 进行 准 确 的 提取 , 直 接 决定 着最 后 测 量 结 果 的精 度 。 也

2 工件 外 形 轮 廓提 取

2 1边 缘检 测 算 子 的选 用 … . 设 图 像 的灰 度 函数 为 f ( ,Y) 和 Y 分 别 为 图像 像 .

兴 的 学科 , 正随 着计 算 机 技 术 的 发展 而不 断 完善 , 而且 已经 应 用在 很 多领 域 , 工 业 如 农 业 、 医疗 、 天 等 本 文将 要 介 绍 图 航

像 处理 技 术 在 现 代 测 量技 术 中的 应 用 。

关键 词 : 图像 识 别 轮 廓 提 取 尺寸 测 量 二 维重 绘

l 前 言

检测 技 术 是 现 代 制 造 业 的 基 础 技 术 之 一 , 保 证 产 品 质 是 量 的关 键 。随 着 现 代 制 造 业 的 发 展 , 多 传统 的 检 测 技 术 已 许 不 能 满 足其 需 要 , 主要 表 现 在 : 代 制 造 产 品 种 类 越 来 越 多 , 现 制 造 精度 越 来 越 高 . 多场 合 要 求 实 时 、 很 在线 、 接触 检 测 ; 非 而 且 现 代 制造 业 的发 展 需 要 更 快 速 、 效 的 产 品 检 测 技 术 视 有

图像处理技术在计量检测行业的应用

图像处理技术在计量检测行业的应用摘要:随着经济全球化的不断深入,社会主义市场经济迅猛发展,计量检定工作越来越引起生产经营者与消费者的重视,本文主要对图像处理技术在计量检测行业的应用进行论述,详情如下。

关键词:图像处理技术;计量检测;应用引言目前,计量检测行业的数字化进展依旧缓慢。

一方面,大部分企事业单位依旧沿用以往纸质人工手写的检测方式,检测效率低下,不便于计量检测数据的保存与溯源。

同时,人工计量检测需要进行大量的数据计算,在高强度工作下,较易出现记录书写疏漏和误差计算错误的情况,很难保证检测的准确性和数据的可靠性。

另一方面,少数计量检测部门利用动态链接库或串口通信协议的方式,能够实现部分检测领域待检数据的自动提取,但这种提取方式涉及面窄,人性化设计不够,某些情况下可能会加大检定员的工作量。

1指针式压力表自动计量校准系统指针式压力表因结构简单、机械强度高、防电磁干扰等特点,广泛应用于油气传输、供水供电等领域。

近年来,随着图像处理技术快速发展,利用机器视觉代替人工已经成为工业自动化发展过程中的重要环节,为提高生产工作效率,国内外许多机构在指针式压力表识别技术方面开展了大量的研究工作。

为适应不同规格的表盘,系统增加了调焦模块,恰当的视野范围是获得完整图像的基础,对焦目的则是获得清晰图像的重要过程。

图像清晰度的评价一般基于梯度法,图像与不同梯度算子卷积即可得到不同的图像清晰度评价函数。

基于影像法测量原理研制的指针式压力表自动计量校准系统,根据压力表表盘外形尺寸自动调节工作距离,利用图像清晰度评价方法完成自动对焦,并且采用极坐标转换思想实现示值的准确判读。

2基于机器视觉的水表自动化检定装置水表是一种用于水资源计量的特殊商品,水表计量性能的优劣直接与居民日常用水以及供水企业的贸易结算密切相关。

根据JJG162—2019《饮用冷水水表》的要求,对于机械水表,应进行示值误差试验,其试验程序是:将水表单个或成批安装在水表检定装置上,先通水排除表内和实验装置管道内的空气,然后在水表静止状态下缓慢升高水压,保持压力下观察1min,无泄漏或者损坏之下再将水流流量调节至:常用流量,分界流量和最小流量完成全部流量点的检定。

图像处理技术在轮胎接地几何特征测量中的应用

图像处理技术在轮胎接地几何特征测量中的应用王国林;殷旻;梁晨【摘要】Because of the geometric complexity, it is hard to get accuracy parameters by traditional manual measurement.The image processing was used to filter the image and enhance the image edge.The random error caused by inner holes and edge burr was reduced, and the geometry features of projected area, contacted area, length, width, ratio and width of pattern were obtained.By the scanning image of tire footprint, a precise reconstruction of tire footprint was realized, and a fast measurement of geometric parameters of footprint was achieved to check the accuracy of system by test.The results show that the relative error of system is about 1.00%,and the system has good applicability for different tire types and color inks.%由于轮胎接地印痕几何复杂,传统手工测量难以提取准确几何信息量.为此,将图像处理技术应用到轮胎接地印痕几何量提取领域,提出一种基于图像处理技术的轮胎接地几何特征提取方法,并开发了相应的软件系统,基于轮胎接地印痕的扫描图像,精确重构了轮胎接地印痕.通过图像处理技术对获取的接地印痕进行滤波及轮廓增强处理,减少内部孔洞及边缘毛刺导致的随机误差.提取包括投影面积、接触面积、印痕宽度、印痕长度、海陆比和花纹间隙宽度在内的几何信息,实现了印痕几何参数的快速测量,并通过试验验证了本系统的测量精度与通用性.结果表明:系统测量相对误差为1.00%左右,对不同型号轮胎及不同颜色墨水获取的接地印痕均有良好的适用性.【期刊名称】《江苏大学学报(自然科学版)》【年(卷),期】2017(038)002【总页数】5页(P139-143)【关键词】轮胎;图像处理;接地印痕;几何特征提取;精度验证【作者】王国林;殷旻;梁晨【作者单位】江苏大学汽车与交通工程学院, 江苏镇江 212013;江苏大学汽车与交通工程学院, 江苏镇江 212013;江苏大学汽车与交通工程学院, 江苏镇江212013【正文语种】中文【中图分类】U463.341车辆的载重、牵引和操纵所需要的力都产生在轮胎与路面的接触区,车辆的诸多性能均通过轮胎的接地性能得以实现,而轮胎接地性能主要通过轮胎与地面之间的“接触面”表征.“接触面”的几何特征包括接触面积、投影面积、接触面长宽、沟槽宽度、花纹间隙宽度和海陆比等.其中,接触面积及海陆比对操纵稳定性、制动性、舒适性有显著影响[1].花纹间隙宽度可以表征花纹在标准载荷下的变形量,指导花纹设计.同时,精确的几何量检测可以与有限元仿真结果对比,验证仿真准确性.因此,轮胎接地印痕几何量的精确测量,对轮胎产品开发和性能评价具有重要的价值.轮胎接地印痕几何特征的测量传统上通过尺具手工测量得到,该方法仅仅是量取接地印痕的长与宽,将其简单相乘,获得印痕外接矩形面积,测量结果误差大.近年来,随着计算机视觉技术的发展,通过图像处理方式,提取并分析图像的几何特征的技术越来越成熟,国内学者多将图像处理技术应用于印痕识别与匹配.陈强等[2]、张汉欣[3]分别用补偿模糊神经网络模型和数学形态学的方法对轮胎印痕与花纹进行识别与匹配.钱国栋等[4]使用第三方软件,对轮胎接地印痕进行面积测量,误差在5%左右.虽然达到一定精度,但其可集成性较差,且处理算法由第三方软件确定,无法改进.孙燕[5]采用数字图像处理技术对Tekscan压力传感器测得的接地印痕进行检测,该方法可获得印痕压力分布与几何面积,但Tekscan压力传感器价格昂贵,分辨率由传感器尺寸决定.目前分辨率在10mm2左右,精度不甚理想.研究者在轮胎接地特征提取方面进行了广泛的研究,取得了一定的成果.但测量精度有限,且对硬件要求高,成本高.笔者采用传统的轮胎静态加载试验台,在轮胎表面涂抹压印油墨,对其加载,获取完整的接地印痕;再通过分辨率为320 dpi的扫描仪将获取的压印印痕扫描成全彩图像存入计算机;编写图像处理算法对压印图像进行降噪,增强等处理,削弱图像中的干扰与噪声,计算接地印痕几何特征量.该系统成本小,精度高,可获取大部分几何特征量,在轮胎实际生产过程中有较好的应用前景.图像处理是用计算机对图像进行分析,以得到所需结果的技术,又称影像处理.图像处理一般指数字图像处理.数字图像是指用工业相机、摄像机、扫描仪等设备经过拍摄得到的1个大的2维数组,该数组的元素称为像素,其值称为灰度值.图像处理技术一般包括图像压缩、增强和复原、匹配描述和识别3个部分[6].本系统用到的处理算法如下.1.1 Otsu二值化Otsu二值化又称为大津算法,它是按图像的灰度特性,将图像分成背景和目标2部分.背景和目标之间的类间方差越大,说明构成图像的2部分的差别越大,当部分目标错分为背景或部分背景错分为目标都会导致2部分差别变小.因此,使类间方差最大的分割意味着错分概率最小.其基本思想为采用遍历的方法得到使类间方差最大的阈值t,即为所求[7-8].记t为前景与背景的分割阈值,前景点数占图像比例为w0,平均灰度为u0;背景点数占图像比例为w1,平均灰度为u1.则图像的平均灰度为前景和背景图像的方差为由概率论可知,当g最大时,可以认为此时前景和背景差异最大,此时t是最佳阈值:1.2 边缘检测边缘是指图像局部强度变化最显著的部分.图像的边缘有方向和幅度2个属性,沿边缘方向像素变化平缓,垂直于边缘方向像素变化剧烈.边缘上的这种变化可以用微分算子检测出来,通常用1阶或2阶导数来检测边缘[9].本系统采用拉普拉斯算子,对图像进行边缘检测.拉普拉斯算子是2阶微分算子,它利用边缘点处2阶导函数出现零交叉的原理来检测边缘1阶导数的局部最大值对应着2阶导数的过零点,这意味着在边缘点处有1阶导数的峰值同样会有2阶导数的零交叉点,因此,通过寻找图像灰度值2阶导数的零交叉点就能检测到图像的边缘点拉普拉斯算子是1个标量,而不是向量,它具有旋转不变即各向同性的性质,边缘定位精度高.在2维空间中,拉普拉斯算子可表达为式(4)可以如下近似:由此可得拉普拉斯滤波模板:图像以该模板为内核做卷积,即可对边缘进行检测与加强[10].1.3 中值滤波中值滤波是基于排序统计理论的一种能有效抑制噪声的非线性信号处理技术,中值滤波的基本原理是把数字图像或数字序列中1点的值用该点的1个邻域中各点值的中值代替,让周围的像素值接近真实值,从而消除孤立的噪声点[11].用某种结构的2维滑动模板,将板内像素按照像素值的大小进行排序,生成单调上升或下降的2维数据序列.2维中值滤波输出为式中:f(x,y),g(x,y)为处理前、处理后的图像;W为2维模板,通常为3×3或5×5的区域,也可以是不同的的形状,如线状、圆形、十字形、圆环形等,本系统采用的W为3×3的方形领域.1.4 形态学开运算数学形态学的基本运算包括:二值腐蚀和膨胀、二值开闭运算、骨架抽取、极限腐蚀、流域变换、灰值腐蚀和膨胀、灰值开闭运算等.其中形态学开运算是先腐蚀后膨胀的过程.其数学表达式为式中:src为目标图像;element为进行形态学运算的结构元素;erode为腐蚀运算;dilate为膨胀运算.开运算用来消除小物体、在纤细点处分离物体、平滑较大物体的边界,同时不明显改变其面积[12].通过传统的轮胎静态加载试验台,获取轮胎接地印痕,如图1所示.轮胎压载出的印痕存在以下问题:①由于压载过程中,载荷存在一定波动,导致外边缘存在毛刺;②由于涂抹油墨不均,导致局部出现深色墨点;③由于轮胎表面存在胎毛,导致压印图像中存在有空点.上述问题对接地印痕接触面积、投影面积计算精度有显著影响,需通过图像处理解决.2.1 投影面积、印痕长宽提取图像面积的计算需在二值图中完成,由于原图存在上述问题,直接二值化会带来较大误差,需对原图进行处理,处理流程如图2所示.用拉普拉斯算子对原图进行边缘增强,以更好地区分背景与图像;将增强后的图像灰度化;进行中值滤波,削弱墨点与胎毛孔洞;将中值滤波后的图像进行形态学开运算,进一步削弱内部孔洞与墨点,同时去除边界上的毛刺.通过边界识别获取图像所有边界点的位置坐标,在逐行排序获取最左侧与最右侧的边界点,逐列排序获取最上侧与最下侧的边界点.通过均值滤波对这些点进行平滑,再将其按顺序连接,即可获得印痕投影面积的轮廓,如图3所示.填充该轮廓,并计算其中像素点数,单个像素点面积可由扫描仪分辨率计算获得.两者相乘可获得印痕投影面积.作投影图像的外接矩形,此时可认为矩形的长宽即为接地印痕的长宽.2.2 接触面积提取及海陆比计算印痕花纹分布如图4所示,作开运算后的印痕图像的外接矩形,将其与原图直接二值化所得图像作差,获得印痕花纹分布图像.将投影轮廓填充后的图像与花纹分布图作差,即可获得接触图像,通过前文的计算方法即可提取出接触面积,如图5所示,再进一步计算得到海陆比.2.3 沟槽花纹间距计算先对接触图像进行轮廓提取,如图6所示,再人为截取需要测量的沟槽段.利用贝塞尔曲线拟合工具对其进行拟合,确定端点坐标.由一边的端点坐标可计算该点到另一边法线方向间距.通过两端间距可以获得花纹平行度、变形量等信息.3.1 印痕面积精度检验由于轮胎接地印痕面积无法获得理论解,采用近似的规则图形来检验,大多数轮胎接地印痕形状近似于椭圆形.采用画图软件生成的面积已知的椭圆如图7所示,带有面积已知的沟槽,并随机在其上生成一些圆形孔洞与墨点,同时在边缘生成一些细微的毛刺,以此模拟轮胎接地印痕.椭圆接触面积理论解为5 501.970mm2,投影面积理论解为6 698.557mm2,通过本算法获得的接触面积为5 562.808mm2,投影面积为6 721.578mm2,相对误差分别为0.34%和1.10%.可以看出提出的轮胎接地特征测量系统的相对误差在1.00%左右.3.2 算法通用性算法通用性包括算法对不同轮胎相同颜色接地印痕的适用性,算法对同一轮胎不同颜色接地印痕的适用性.不同轮胎接地印痕经处理后的图像如图8所示,算法对不同轮胎印痕处理效果一致且良好.同一轮胎不同颜色接地印痕经处理后的图像如图9所示,算法对同一轮胎不同颜色接地印痕处理效果一致,对油墨颜色具有良好的适应性.本系统使用 Intel openCV作为底层架构,以Visual C#.net编写软件界面.系统软件包括基础信息、印痕检测2个模块.基础信息界面如图10所示,基础信息用于录入被检测轮胎的基本信息并将其与提取到的几何特征储存在数据库中,方便用户在需要时查阅.同时系统可根据基础信息与计算结果自动生成报表并输出.印痕检测界面如图11所示,印痕检测模块可计算并输出接触面积、投影面积、接触面长宽、沟槽宽度、花纹间隙宽度和海陆比等,同时支持人为框选局部面积计算. 将图像处理技术应用到轮胎接地印痕几何量提取中,提出一种基于图像处理的轮胎接地印痕几何量提取方法,并开发了相应的测量系统.系统使用传统的轮胎压载机构,获取轮胎接地印痕,通过高分辨率扫描仪将印痕扫入电脑中.采用Microsoft Visual Studio和Intel openCV编写了相应的测量软件和用户界面.与传统的手工机械测量及传感器测量相比,具有高效、精准和成本低等优势.且系统适用于不同轮胎、不同压印机构,过程精度高、强度低、耗时短.试验结果表明:系统测量相对误差在1.00%左右,远高于传统机械手工测量,与压力毯等传感器相比,几何精度更高、成本更低.对轮胎产品的设计具有重要意义,本系统已经作为商用软件交付厂家使用.【相关文献】[1]梁晨.子午线轮胎综合接地性能评价体系与方法研究[D].镇江:江苏大学,2013.[2]陈强,李江,吴想,等.轮胎印痕识别算法及实例分析[J].吉林大学学报(工学版),2005,35(1):39-43.CHEN Q,LI J,WU X,et al.Tyre imprint discernment algorithm and example analysis[J].Journal of Jilin University(Engineering and Technology Edition),2005,35 (1):39-43.(in Chinese)[3]张汉欣.轮胎痕迹图像处理及识别算法研究[D].长春:吉林大学,2011.[4]钱国栋,刘和雨.轮胎接地面积测量方法[C]∥中国汽车工程学会越野车技术分会2012学术年会,2012: 313-319.[5]孙燕.数字图像处理技术及其在轮胎质量检测中的应用[D].合肥:合肥工业大学,2009. [6]梁原.基于MATLAB的数字图像处理系统研究[D].长春:长春理工大学,2008.[7]OTSU N.A threshold selection method from gray-level histogram[J].IEEE Transactions on Systrems,Man,and Cybernetics,1979,9:62-66.[8]TALABA A M A,HUANG Z C,FAN X,et al.Detection crack in image using Otsu method and multiple filtering in image processing techniques[J].Optik,2016,127: 1030-1033.[9]ABID HASAN S M,KO K.Depth edge detection by image-based smoothing and morphological operations[J].Journal of Computational Design and Engineering,2016,32(5):788-853.[10]GU J N,PAN Y L,WANG H M.Research on the improvement of image edge detection algorithm based on artificial neural network[J].Optik,2015,126:2974-2978. [11]ZHU Y L,CHENG H.An improved median filtering algorithm for image noise reduction[J].Physics Procedia,2012,25:609-616.[12]MUKHOPADHYAY S,CHANDA B.An edge preserving noise smoothing technique using multiscale morphology[J].Signal Processing,2002,82(4):527-544.。

图像处理技术在农机测试中的应用

图像处理技术在农机测试中的应用【摘要】图像处理技术可在农机测试工作中进行大量的推广和应用,通过图像采集和图像处理手法来实现农业机械的正常、快速检测,以保证农机的正常运行。

本篇文章从图像处理技术的概念、特点和功能入手,对其在农机测试中的应用进行论述,详细介绍和分析了图像处理技术在土壤耕作机、种植施肥机等多种农业机械中的应用情况,并认为图像处理技术可在农机测试中进行广泛的应用和推广,以助推我国农业经济积极发展。

【关键词】图像处理技术;农机;农机测试;应用测试技术,是一种利用现代化信息技术来分析产品质量以及工作性能的技术。

测试技术应用于农业机械的初始时间是上世纪90年代,后来随着计算机信息技术的不断发展,图像处理技术逐渐成形,并被作为一种可视化现代信息技术被引入到农业机械测试中,因测试效果良好而得到了农机测试研究人员的高度重视。

尽管目前图像处理技术在农业测试中的应用实例并不多见,但从其技术所具有的优势来看,图像处理技术在农机测试中的应用前景是极为广阔的。

1.图像处理技术1.1图像处理技术的概念计算机图像处理是通过计算机实现人类视觉功能,将所测的图像信号转换成数字信号并利用计算机模拟识得判别标准对其进行理解和识别的过程。

其主要原理是用图像采集卡和摄像机将外界图像转换成以红(R)、绿(G)、蓝(B)三原色灰度值表示的数字图像,然后运用相应软件进行分析、加工、处理和输出。

狭义的图像处理是消除图像劣化因素,改善图像质量,即完成“图像一图像”的转换;而广义的图像处理概念是分析给定图像,提取有效特征,完成“图像一描述”的过程。

1.2图像处理系统的组成根据计算机图像处理技术的特点来,与之配套的计算机图像管理系统在组成上必须要有光源、高速摄像机、图像采集卡或采集器,4个必不可少的计算机系统图像输出器等等。

需要注意的是,在图像采集处理系统中,最最重要的一个系统元件是高速摄像机。

我国目前所使用的高速摄像机主要可分为两类,一类是CCD阵列摄像机,另一类则是基于是CMOS技术常的摄像机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

个采样点的压宽,并根据得到的压宽数据绘制出整个

压区的压宽分布曲线,进而来反映整个压区的线压力

变化情况。

3. 2 图像处理算法

该方法的技术要点是编写合理可行的图像处理

算法。本文所采用的算法的基本思想是:

通过将压痕图像二值化后,将辊子的长度( L) 映

图 3 E-nip 辊子咬合分析系统示意图

70

射为图像中对应的像素点的个数( N) ,然后沿纵向统

2. 2 电子仪器测量

究,还是工业生产监视和自动控制上或管理部门中,

国际上较先进的测量方法是运用电子仪器测量。 都得到越来越广泛的应用[5]。

主要测量原理是在整个横向压区安装多个电子感压元 件,并将这些电子感压元件与计算机相连接,实时的将 辊子横向压区各点的压宽信号传输给计算机,通过实时 显示技术在计算机显示器上显示出各点压区宽度,以及 沿辊子横向上各点压区宽度的变化曲线。E-nip 辊子咬 合分析系统[2]是当前较先进的实时测量辊子压区宽度 的电子系统,其工作原理示意图如图 3 所示。

图 6( a) 模拟压痕( 中间受压大,两端受压小) 图 6( b) 总长为 4 米,20 个采样点的压宽及其分布曲线

参考文献

[1] 张宏 翟庆资 造纸机辊子线压力的分析与测量[J] 中华纸业, 2009. 7( 2) : 63 - 64

[2] 兰民国. E - nip 辊子咬合分析系统[J] 中华纸业,2003. 9 ( 11) : 27

( 2) 确定压痕的长度在图像中所对应的像素点 个数 N

根据压痕的特点,我们可以看出压痕是上下对称

4 仿真试验

对上述的算法在 matlab 软件( 一款可以进行数 字图像处理的仿真软件) 中进行仿真实验可得如下 结果;

仿真一: 采用图 5( a) 所示的模拟压痕( 两端受压大,中间 受压小) ,假定压辊的长度为 4 米,采样点分别为 20 个和 40 个时的仿真结果如图 5( b) 和 5( c) 所示。

《造纸科学与技术》 2014 年 第 33 卷 第 4 期

计各个采样点位置压痕宽度所占的像素点( ni ) 。由 于图像的长宽比例保持不变,故有如下关系式:

L = li N ni

( i = 0,1,2,3,4,5…,m - 1) 式( 1)

其中: L 为辊子的实际长度

N 为压痕的长度在图像中所对应的像素点

71

Paper Science & Technology 2014 Vol. 33 No. 4

仿真结果表明,该方法可以准确的测量出各种压 痕宽度,参数调整简便,测量结果直观可靠。

5 结论

图 5( c) 总长为 4 米,40 个采样点的压宽及其分布曲线

仿真二: 采用图 6( a) 所示的模拟压痕( 中间受压大,两端 受压小) ,假定压辊的长度分别为 4 米和 8 米,采样点 个数为 20 个的仿真结果如图 6( b) 和 6( c) 所示。

均匀地分为 m - 1 段,各段长为 a

=

( x2 (m

- -

x1 ) 1)

,同时

像置于图 4 所示的坐标中) :

得要 m 个分割点即为 m 个采样点,分别为 x = ( x1 ,

( 1) 图像的获取与前期处理

x1 + a,x1 + 2a,x1 + 3a,…,x2 ) ,然后如步骤 2 一样,

数字图像的获取,是图像处理的第一步。获得的 沿 x = ( x1 ,x1 + a,x1 + 2a,x1 + 3a,…,x2 ) ,分别求出

的压力较大,而产生较大的挠曲变形这一类辊子叫做 2 测量方法

压辊。

在长网纸机中,主要的压辊有压榨部的压榨辊,

目前,国内外都采用测量压区各处的受压宽度来

以及压光部的压光辊( 一些老的纸机网部的普通伏 反映线压力的大小分布。由于受到较大压力而产生挠曲变形较大, 区域受到的压力较大; 反之,若压区较小,则说明该区

对于辊子生产厂家,都采用设计合适的中高来弥

是否均匀以及压光的质量,因此对于辊子生产厂家以 补由于挠曲变形而产生的线压力分布不均[1]。而由

及造纸企业,快速、准确地测量与分析压辊的线压力 于设计存在的误差,我们需要通过对线压力大小的分

分布变得尤为重要。

布进行测量来对中高进行检验和校正。对于造纸企

1 压辊及其线压力

的,所以压痕的上下对称轴的长度就应该是压辊的长

度。但由于获取的图像不可能正好处于图片的正中, 所以我们不能简单的认为图像的对称轴处于这个图

图 5( a) 模拟压痕( 两端受压大,中间受压小)

片的上下对称轴上。但我们可以找出压痕横向上任

何一点对应的纵向宽度,这个宽度的终点就在压痕的

上下对称轴上。我们取图像总长 x0 的中点为横向上 一点 xmid,沿 x = xmid 扫描图像,并记录下像素点中数 值变化点的坐标( xmid ,y1 ) 和( xmid ,y2 ) ,那么压痕的上 下对称轴所在的直线就为:

《造纸科学与技术》 2014 年 第 33 卷 第 4 期

计算机图像处理技术在辊子线压力测量中的应用

甘文涛1 汤伟1,2 成亚维2

( 1. 陕西科技大学 轻工与能源学院,陕西 西安 710021; 2. 陕西科技大学 电气与信息工程学院 陕西 西安 710021)

摘 要: 介绍了辊子线压力对纸张性能的影响。在分析现有测量方法存在的缺点与不足的基础上,设计了一种基

[3] 张宏,翟庆资. 辊子中高对线压力的影响及应用[J]. 中国造纸, 2009,( 3) : 73 - 74

[4] 张兆华. 用实验法校正压光机底辊中高的探讨[J]. 广东造纸, 1996,( 4) : 31 - 34

[5] 孟耷军. 用计算机数字图像处理技术检测电站锅炉燃烧器火焰 [J]. 化工自动化及仪表,2001,28( 2) : 43 - 45

发展,对造纸机械的要求越来越高。辊子是造纸机的 压力可以保证纸张沿横幅方向上的紧度、厚度、光泽

重要组成部分,一条普通的长网纸机,其辊子数量达 度以及平滑度分布均匀。因此,对于压辊来说,其线

到一百个左右。压辊是纸机辊子中重要的一类,其线 压力分布的是否均匀显得十分重要。

压力的大小和分布直接决定着纸张的脱水速率、脱水

ymid

=

y1

+ y2 - y1 2

式( 2)

其中: ymid为压痕的上下对称轴 然后沿 y = ymid 扫描图像,并记录下像素点中数

值变化点的横坐标 x1 和 x2 ,从而可以得到压痕的长 度所对应的像素点个数: N = x2 - x1。

图 5( b) 总长为 4 米,20 个采样点的压宽及其分布曲线

业,由于压辊的磨损,需要定期对压辊的线压力大小 的分布进行测量,进而来确定是否需要对其中高进行

所谓的压辊就是受到压力作用的辊子,但由于大 校正。所以对压辊压区线压力大小分布进行测量,是

多数辊子( 如驱网辊、导网辊、案辊以及角辊等等) 受 辊子生产厂家以及造纸企业是一个十分重要、不可或

到的压力较小,我们并不把它当做压辊。我们把受到 缺的工作。

数字图像的质量好坏直接关系到处理结果的准确与 压痕各个采样点对应的像素点个数 ni

否。为了防止图像失真特别是长宽比例失真,对于

( 4) 确定压痕在各个采样点的实际宽度 li 以其

获得的压痕我们采用扫描仪来获得电子压痕图像。 分布曲线

如果考虑到大幅宽的扫描仪价格昂贵,我们也可以采

根据式( 1) ,求解出 m 个采样点对应的实际压

对于现有的压辊线压力测量方法所存在的缺点 与不足,本文所提出的这种应用计算机图像处理技术 来测量辊子线压力的方法,成本低廉,测量结果准确 直观,操作简单实用,大大降低技术人员的劳动强度。 对于辊子生产厂家以及造纸企业来说,该方法可以快 速测量出辊子压区的压宽及其分布,对辊子中高的设 计、检测、以及校正提供可靠依据,为辊子生产厂家制 造出合格的辊子以及造纸企业生产出高品质的纸张 提供有力保障。

3 一种新的测量方法

3. 1 测量的方法

图像处理技术是一门具有巨大发展前景并与计

算机、自动化、集成技术、光学等众多领域交叉、综合

的学科。十多年来,大规模集成电路的飞速发展和有

关数字处理计算方法的发展,大大推动了计算机数字

图 2 不同的线压力分布得到的压宽

图像处理 技 术 的 前 进,使 得 这 门 技 术 无 论 在 科 学 研

于计算机图像处理技术来测量辊子线压力的新方法。通过实验仿真表明,该测量方法简单易行,成本低,结果直

观。

关键词: 线压力; 压辊; 压宽; 图像处理

中图分类号: TS736 + . 4

文献标识码: A

文章编号: 1671 - 4571( 2014) 04 - 0069 - 04

随着造纸机不断向着高车速、大幅宽的方向飞速 度,一般都会对压光辊施加较大的线压力。均匀的线

我们需要设计合适的中高来弥补由于挠曲变形而产 域受到的压力较小。

生的线压力分布不均[1]。对于压榨辊来说,均匀的 2. 1 压敏纸测量

线压力可以保证纸张沿横幅均匀的脱水,提高成纸的

当前,国内传统的测量方法是使用压敏纸进行测

紧度和强度以及纸张的表面性能。若线压力分布不 量的。压敏纸是一种对作用于其表面的压力产生反

均匀,则可能由于横幅脱水不一致造成成纸水分分布 应而形成文字或图案的纸张,上下两层承受一定的外

不均,以及有可能因为局部压力过大造成湿纸幅的压 力作用就会产生痕迹。该方法将压敏纸放置于两压

溃。对于压光辊而言,为了得到较高的平滑度和光泽 辊之间,然后加压。最后根据在压敏纸上得到的压痕

作者简介: 甘文涛,男,硕士研究生,主要从事制浆造纸过程自动化控制及其软测量技术的研究。 * 基金项目: 陕西省科学技术研究发展计划项目( 2012TG - 12) ,陕西省科技统筹创新工程计划项目( 2012KTCQ01 - 19) 。