CRP焊机数字通讯功能使用说明书(麦格米特)(CRP卡)V1.0

CRP寻位功能说明2016-5-4改

CRP寻位功能说明1.功能简介:在寻位模式下,工件接地,通过喷嘴或焊丝通低压电。

当机器人沿寻位轨迹移动过程中,喷嘴或焊丝和工件接触时,电平被拉低,会产生接触信号,机器人停止移动,并记录接触工件时的位置数据。

利用当前位置与程序设定位置的偏差值对路径进行修正,从而得出真实目标位置。

1.1:寻位注意事项:●工件表面须没有铁锈、氧化层、油漆或其他绝缘的涂层●寻位前必须进行和剪丝处理,保证焊丝杆伸长度一致。

●使用水冷焊枪的时候,建议使用蒸馏水或其他不导电的冷却液。

不纯净的水(如含盐矿物水)会降低寻位的灵敏度或降低寻位电压。

●寻点的顺序不能乱(如3D+,首先在x.y.z任意一个变化的方向上的3点组成面,然后再在另外一个方向上面寻2个点组成线,再在最后一个方向上取一个点)。

1.2:寻位方式包含:简易,V口,角焊缝,内外径,相机,点,面。

1.3:寻位类型包含:3D+旋转,2D+旋转,2D,1D+1旋转,1D+2旋转,1D。

详见《5.功能详解》。

1.4:寻位前对机器人的要求:a.机器人精度。

机器人精度尽可能高,机器人定位精度越高,寻位精度越好。

b.校验好工具坐标系。

TCP精度越高,精度越好。

(建议使用本公司20点标定法,标定出来的误差越小越好,误差若大于2.00,则精度不敢保证,寻位过程中需要把工具坐标带上)c.寻位速度。

速度越快,接触工件越容易引起焊丝变形,误差越大。

速度越慢,误差越小,效率越低。

本系统IO信号需要20MS时间确认位置。

例:5MM/S速度, 20MS时间对应误差0.1MM。

D.寻位动作。

指令行只能使用MOVL,需要先指定一个寻位准备点,再定义一个寻位开始点。

从准备点到开始点这条直线反向就是寻位方向。

2.硬件连接及PLC编程辅助继电器说明:M184 :寻位使能,切换寻位状态,输出。

如下PLC对应Y00M183 :寻位检测信号,检测寻位接触点,输入。

如下PLC对应X00PLC编辑如下:硬件连接:焊接模拟方式。

全数字二保焊机控制器使用说明书

焊接电源

YD-350GB2

控制器

YD-00DER1

送丝装置 可选六种

焊枪 可选六种

连接电缆 可选八种

气体控制器 可选三种

本产品与送丝机连接、相对焊机和送丝机,主要实施焊接条件的设定、监测、焊接条件的存储・再生、 焊丝摆动、气体检查等。

■特 长

●控制器能进行全部的操作。 ●带有可监测焊接条件、电机送丝负荷的LED监测器。 ●液晶画面可进 ...................................................................... 4 2.规格 .................................................................................. 5

・焊接电流1A、焊接电压0.2V 的最小设定刻度。 ●可以一元化/个别调整。 ●能正确把握焊丝使用量及电弧时间。

■关于产品安全

请正确理解与本产品的安装・使用・服务相关・焊机(焊接用直流电源)及其他相关设备的使用说明书 中记载的安全事项。

【本产品废弃时的注意事项】

本产品废弃时、应和接受工业废弃物处理业者签订废弃处理委托合同、委托其实施废弃处理。

5.2.1 「控制 切换」(控制切换) ............ エラー! ブックマークが定義されていません。 5.2.2 「焊丝直径」(焊丝直径) ............. エラー! ブックマークが定義されていません。 5.2.3 「焊丝 材质」(焊丝材质) ............ エラー! ブックマークが定義されていません。 5.2.4 「保护气体」(保护气体的种类) ....... エラー! ブックマークが定義されていません。 5.2.5 「一元・个别」(一元化・个别 控制切换) ....................................... 19 5.2.6 「电流・电压」(焊接电流・电压设定) ......................................... 19 5.2.7 「半自动・自动」(自动 焊接时的焊丝伸出长度) ................................. 19 5.2.8 「电弧点焊 TIME」(电弧点焊時间) ........................................ 19 5.2.9 产品出厂时的焊接条件数据表(标准规格品) .................................... 20 6. 其他条件的变更 ...................................................................... 21 6.1 变更方法 ...................................................................... 21 6.2 <B>表示・组 ................................................................ 21 6.2.1 「电机 旋转数」(送丝电机旋转数) ............................................ 21 6.2.2 「电机 电流」(送丝电机電流) ................................................ 22 6.2.3 「短路 次数」(电弧短路次数) ................................................ 22 6.2.4 「焊接 次数」(焊接次数) .................................................... 22 6.2.5 「焊接工件时间」(焊接工件時间) ............................................. 22 6.2.6 「电流・焊丝量」(焊接电流/送丝量表示切换) ................................. 22 6.2.7 「一元表示」(一元化设定时的电压表示方法的切换) ............................. 22 6.2.8 「显示语言」(显示语言) ..................................................... 22 6.2.9 「显示保持时间」(显示保持时间) ............................................. 22

CRP电弧跟踪器调试说明

CRP电弧跟踪器调试说明

1 软件升级:将压缩包内的文件解压后,文件夹内的文件放在U盘根目录中,插入控制器USB接口升级:

2 升级完重启后,验证是否升级成功,软件版本为:

3连接电弧跟踪器穿过焊机到系统

4 连接电弧跟踪器到系统,将通讯线头插入系统COM2端口,并固定;并连接电源(220V)

5 在系统界面配置端口:用户工艺→弧焊工艺→电弧跟踪→通讯设置

选择对应的COM口

6在:用户工艺→弧焊工艺→电弧跟踪→参数设置中设置补偿参数:

点击下一页

注:该页的内容可以不管,直接置为OFF

注:左右补偿灵敏度可以适当调节,有超调现象(如走S形时),可以将其调低。

如果跟踪补偿缓慢时,可以将其调大。

7 编写电弧跟踪程序:

8 确认连接无误后,在通讯设置中打开后台记录,然后运行程序

9 文件操作→文件保存到U盘→一键备份系统然后导入到电脑中

10在路径:\\Robot\\file\\History中找到下面三个TXT文件:电流数据、缓冲区状况、计算后偏移量:

11 打开电流数据(以下的图片都是通讯正常的情况下)

打开缓冲区状况

打开计算后偏移量:(因为没有连接焊机所以为0)

12 如果没有数据或者数据不正常(即通讯不成功时,可以用串口调试助手进行通讯测试):

拿掉485转232的转换头

将485转USB的线连接好再连接电脑USB接口,将电弧传感器电源通电

13 打开串口调试助手:

选择串口号,配置好波特率、数据位、停止位(分别为115200、8、1)然后选中HEX发送,在发送栏中输入aa 55;点击发送、HEX显示,返回数据如图所示,即通讯正常。

请检查其他接线有误错误

2017-4-12 CRP WYM。

CRP-S40、S80简要使用手册V1.0

CRP-S40、S80简要使用手册CRP-S40、S80使用说明书CRP-S40系统硬件说明书CRP-S80系统硬件说明书CRP-S40 PLC说明书CRP-S80 PLC说明书CRP-S40、S80调试手册CRP-S40、S80焊接工艺说明书CRP-S40、S80码垛工艺说明书CRP-S40、S80视觉功能说明书CRP-S40、S80预约工艺说明书CRP-S40、S80跟踪工艺说明书成都卡诺普自动化控制技术有限公司请确保相关说明书到达本产品的最终使用者手中。

本系统支持多种机器人类型,本手册仅以六关节机器人为例做了部分介绍。

对于其他类型机器人,请参考本手册和调试手册使用。

CRP-JYSC-2014-001其他说明参考I Your needs ,We have安全注意事项安全注意事项使用本系统前,请务必熟读并全部掌握本说明书和其他附属资料,在熟知全部设备知识、安全知识及注意事项后再开始使用。

本说明书中的安全注意事项分为“危险”、“注意”、“强制”、“禁止”四类分别记载。

误操作时有危险,可能发生死亡或重伤事故。

误操作时有危险,可能发生中等程度伤害或轻伤事故及设备故障。

必须遵守的事项。

禁止的事项。

需要说明的,即使是“注意”所记载的内容,也会因情况不同而产生严重后果,因此任何一条注意事项都极为重要,请务必严格遵守。

甚至在有些地方就连“注意”或“危险”等内容都未记载,也是用户必须严格遵守的事项。

返回目录安全注意事项★解除急停后再接通伺服电源时,要解除造成急停的事故后再接通伺服电源。

由于误操作造成的机器人动作,可能引发人身伤害事故。

★在机器人动作范围内示教时,请遵守以下原则:考虑机器人突然向自己所处方位运动时的应变方案。

确保设置躲避场所,以防万一。

由于误操作造成的机器人动作,可能引发人身伤害事故。

II Your needs,We have返回目录IIIYour needs ,We have安全注意事项返回目录IVYour needs,We have安全注意事项返回目录I Your needs ,We have目录目录安全注意事项���������������������������I 1 准备工作 ���������������������������11.1 机械正常 ������������������������������11.2 伺服正常 ������������������������������11.3 系统正常 ������������������������������11.4 参数设置合理 ����������������������������11.5 IO接线和PLC正常 ��������������������������12 系统按键,界面介绍 ����������������������22.1 系统按键介绍 ����������������������������22.1.1 急停按钮 ����������������������������32.1.2 模式选择开关 ��������������������������32.1.3 安全开关 ����������������������������42.1.4 电子手轮 ����������������������������42.2 界面介绍 ������������������������������43 手动各个关节和坐标 ����������������������53.1 示教盒正确操作姿势 �������������������������52.2 手动各个关节和坐标 �������������������������64 编写程序试运行 ������������������������84.1 示教编程步骤 ����������������������������84.2 实例程序试运行 ��������������������������114.2.1 准备工作: ��������������������������113.2.2 程序试运行 ��������������������������115 程序运行 ��������������������������13返回目录目录5.1 启动 �������������������������������135.2 暂停(停止) ���������������������������145.3 调速,运行方式,工作模式切换 �������������������145.4 停止后再启动 ���������������������������155.5 紧急停止 �����������������������������176 其他说明参考 ������������������������18 II Your needs,We have返回目录1Your needs ,We haveCRP-S40、S80简要使用手册1 准备工作1.1 机械正常确保机械装配正常,减速机工作正常,各个关节部件能够合理,顺畅工作。

CRP-S40、S80焊接工艺说明书V1.0

关节坐标

直角坐标

Your needs,We have

1

CRP-S40、S80焊接工艺说明书

一、基本情况说明

工具坐标

用户坐标

1.2 与焊接电源的匹配

CRP系统控制焊接电源通过如下信号: 两路0-10V的模拟量来控制焊接的电流和电压。 M190输出,控制起弧。M191和M188组合控制点动送丝、退丝。 M180输入检测起弧成功信号。M181检测焊接电源是否有故障。 关于逻辑接口的使用需编辑如下PLC梯图在用户PLC里面。

1.3 焊接指令

运行本指令,程序将调用预先设定好的焊接参数,起弧。变量 号为焊接参数文件号,范围0-7。

指令功能

该两条指令成对使用。 ARCSTART与ARCSTARTEND之间程序运行速度不受自动倍 率控制。之间只能使用MOVL和MOVC指令。 焊接相关信息详见《焊接工艺说明》。 #<变量号> 变量号为需要调用的焊接参数文件号。 焊接速度处理方式。 空白

空白:起弧与起弧结束之间程序按照100%速度 运行,不受倍率控制; %:设置起弧与结束之间程序运行速度百分比; MM/S:设置起弧与结束之间程序按照设定速度 运行。程序指令速度不再起作用。 指定焊接电流电压,起弧灭弧还是按照工艺设定 输出,焊接电流电压变为VI指定值。

1起弧(ARC S T A R T ) 【快:5 1】

Your needs,We have

I

安全注意事项

★操作机器人前,按下示教编程器上的急停键,并确认伺服主电源被切断,电机处于失 电并抱闸状态。伺服电源切断后,示教编程器上的伺服电源指示按钮为红色。

紧急情况下,若不能及时制动机器人,则可能引发人身伤害或设备损坏事故。

★解除急停后再接通伺服电源时,要解除造成急停的事故后再接通伺服电源。

CRP飞行起弧说明书

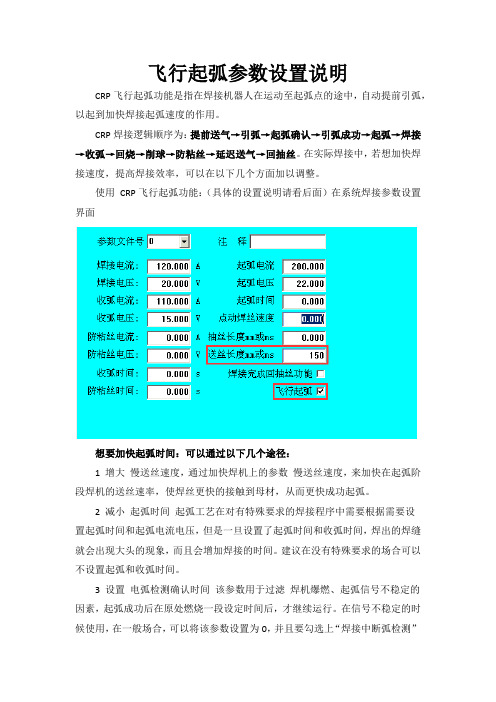

飞行起弧参数设置说明CRP飞行起弧功能是指在焊接机器人在运动至起弧点的途中,自动提前引弧,以起到加快焊接起弧速度的作用。

CRP焊接逻辑顺序为:提前送气→引弧→起弧确认→引弧成功→起弧→焊接→收弧→回烧→削球→防粘丝→延迟送气→回抽丝。

在实际焊接中,若想加快焊接速度,提高焊接效率,可以在以下几个方面加以调整。

使用CRP飞行起弧功能:(具体的设置说明请看后面)在系统焊接参数设置界面想要加快起弧时间:可以通过以下几个途径:1 增大慢送丝速度,通过加快焊机上的参数慢送丝速度,来加快在起弧阶段焊机的送丝速率,使焊丝更快的接触到母材,从而更快成功起弧。

2 减小起弧时间起弧工艺在对有特殊要求的焊接程序中需要根据需要设置起弧时间和起弧电流电压,但是一旦设置了起弧时间和收弧时间,焊出的焊缝就会出现大头的现象,而且会增加焊接的时间。

建议在没有特殊要求的场合可以不设置起弧和收弧时间。

3 设置电弧检测确认时间该参数用于过滤焊机爆燃、起弧信号不稳定的因素,起弧成功后在原处燃烧一段设定时间后,才继续运行。

在信号不稳定的时候使用,在一般场合,可以将该参数设置为0,并且要勾选上“焊接中断弧检测”功能,并将电弧耗尽检测时间设置为0.5s左右,以便在断弧时及时将机器人停下,以免发生意外。

4 预备送气时间该参数是在起弧信号发出后,延时一段预备送气时间再起弧,如果没有特殊的要求,将该参数设置为0,也可加快起弧速度。

5 尽量缩短在起弧点处,焊丝末端和工件之间的距离。

焊丝末端离母材越近,起弧时间越短,配合合适的慢送丝速度,可以大大地提升成功起弧的速度。

以上的起弧参数设置技巧在配合飞行起弧时会达到最优效果。

在保证送丝顺畅和参数恰当的情况下,加上飞行起弧功能就能明显的提升起弧的速率。

以下介绍飞行起弧的设置和使用方法。

飞行起弧设置步骤:一·焊机侧设置回烧参数:在焊机参数中找到回烧时间(默认值一般为0.06s~0.08s)并设置一个合适的回烧时间(奥太焊机一般为默认值0.06s~0.08s,麦格米特焊机一般设置为0.5s 以内)。

麦格米特焊机和KUKA机器人通讯配置说明2.1

麦格米特焊机和KUKA机器人通讯配置说明2.1麦格米特焊机和KUKA配置操作说明目录一、数字通信电气接口: (2)二、DeviceNet 通讯配置: (2)三、DeviceNet 通讯协议: (3)四、焊机侧操作说明: (4)4.1 焊机内部菜单设置说明: (4)4.2 各操作模式设置说明: (6)五、参数配置曲线: (7)一、数字通信电气接口:机器人数字接口航空插引脚顺序如图3-43 所示,引脚定义见表3-27。

图 1 航空插引脚顺序二、 DeviceNet 通讯配置:其中:1、主站MAC ID 为机器人的MAC ID,在不与焊机MAC ID 重复的情况下可以在0-63范围内任意设置;2、从站MAC ID 为焊机的MAC ID,默认为2,在不与机器人MAC ID 重复的情况下可以通过焊机内部菜单FA3 在1-63 范围内任意设置,当FA9 为KUK、FA3 为OFF 时,使用默认MAC ID 2;三、 DeviceNet 通讯协议:备注:数字信号默认情况下均以1 为有效值。

四、焊机侧操作说明:4、1焊机内部菜单设置说明:内部菜单中F16、F17、FA0-FA9 为机器人配套焊机独有的参数,其余为手工焊机与机器人焊机共有,详见焊机说明书,内部菜单设置步骤如下:开始1、F01 为恢复出厂设置,长按“执行”键3 秒恢复出厂设置,该操作不会恢复FA0-FA9 选项的机器人设置参数。

2、F16 为反抽丝送丝速度,OFF 为默认值1.4 米/分钟;3、F17 为反抽丝时间,OFF 表示反抽丝时间由指令持续时间控制,如果不为OFF 则表示,每一次反抽丝指令都只执行设置的固定时间,用于控制每次回抽焊丝的长度;4、FA0 为机器人功能开关,OFF 为关闭机器人功能,焊机会变为手工焊机;ON为打开机器人功能,焊机为机器人配套焊机;5、FA1 为近控开关,OFF 为关闭近控功能,ON 为打开近控功能;数字口通讯时该功能自动切换,无需调节;模拟口通讯时需要手工打开近控开关才是使能近控模式。

麦格米特 MC5000-0032ETN-P IO 扩展模块用户速查手册说明书

IO 扩展模块用户速查手册V1.0感谢您使用MC5000系列IO扩展模块。

在使用PLC产品前,请您仔细阅读本手册,以便更清楚地掌握产品特性,更安全地应用,充分利用本产品丰富的功能。

本速查手册用于MC5000系列IO扩展模块的设计、安装、连接和维护的快速指引,便于用户现场查阅所需信息,并有相关选配件的简介,常见问题答疑等,便于参考。

本手册适合以下成员:MC5000-0032ETN-P版本号:V1.0日期:2020-06-02若需要更详细的产品资料,可参考我公司发行的《MC5100用户手册》、《MStart 编程软件用户手册》和《MC5000系列可编程控制器编程参考手册》。

如需要,可向供货商咨询,或者去{HYPERLINK ""}下载。

1.外观以及部件名称1.1模块外观及端子介绍{EMBED Visio.Drawing.15}图1-1外观端子示意图2.型号说明2.1型号和主要技术指标表2-1技术指标3.安装说明3.1采用DIN 槽安装固定模块采用35mm宽度的DIN槽进行安装,扩展模块之间通过卡扣连接。

模块相互连接以后向模块前方推动连接卡后锁紧模块。

打开模块底部的DIN 卡扣,将模块底部卡在DIN导轨上。

旋转模块贴近DIN导轨,合上DIN卡扣。

仔细检查模块上DIN卡扣与DIN导轨是否紧密固定好,如下图:图3-1模块连接安装示意图3.3用户端子介绍扩展IO 模块的IO 端子为两只同型号18PIN 座子,用户需要配IO 线和IO 接线端子才可以使用,需要单独选购。

MC5000-0032ETN-P 的IO 端子CN1定义如表3-2{EMBED Visio.Drawing.15}图3-2用户端子定义示意图表3-2CN1及CN2端子定义表●32路输出:Y00~Y07(COM0公共端) Y10~Y17(COM1公共端) Y20~Y27(COM2公共端)Y30~Y37(COM3公共端)注:模块输出回路每8路共用一个公共端,共有4个公共端接线点,且相互隔离,用户需根据实际负载情况合理分组使用公共端接线点,每个公共端接线点能承载2.4A 负载。

麦格米特焊机和KUKA机器人通讯配置说明 2.1

麦格米特焊机和KUKA配置操作说明目录一、数字通信电气接口: (2)二、DeviceNet 通讯配置: (2)三、DeviceNet 通讯协议: (3)四、焊机侧操作说明: (4)4.1 焊机内部菜单设置说明: (4)4.2 各操作模式设置说明: (6)五、参数配置曲线: (7)一、数字通信电气接口:机器人数字接口航空插引脚顺序如图 3-43 所示,引脚定义见表 3-27。

图 1 航空插引脚顺序二、 DeviceNet 通讯配置:其中:1、主站MAC ID 为机器人的MAC ID,在不与焊机MAC ID 重复的情况下可以在0-63范围内任意设置;2、从站MAC ID 为焊机的MAC ID,默认为2,在不与机器人MAC ID 重复的情况下可以通过焊机内部菜单FA3 在1-63 范围内任意设置,当FA9 为KUK、FA3 为OFF 时,使用默认MAC ID 2;三、 DeviceNet 通讯协议:备注:数字信号默认情况下均以1 为有效值。

四、焊机侧操作说明:4、1焊机内部菜单设置说明:内部菜单中F16、F17、FA0-FA9 为机器人配套焊机独有的参数,其余为手工焊机与机器人焊机共有,详见焊机说明书,内部菜单设置步骤如下:开始1、F01 为恢复出厂设置,长按“执行”键3 秒恢复出厂设置,该操作不会恢复FA0-FA9 选项的机器人设置参数。

2、F16 为反抽丝送丝速度,OFF 为默认值1.4 米/分钟;3、F17 为反抽丝时间,OFF 表示反抽丝时间由指令持续时间控制,如果不为OFF 则表示,每一次反抽丝指令都只执行设置的固定时间,用于控制每次回抽焊丝的长度;4、FA0 为机器人功能开关,OFF 为关闭机器人功能,焊机会变为手工焊机;ON为打开机器人功能,焊机为机器人配套焊机;5、FA1 为近控开关,OFF 为关闭近控功能,ON 为打开近控功能;数字口通讯时该功能自动切换,无需调节;模拟口通讯时需要手工打开近控开关才是使能近控模式。

MetaTig 系列全数字控制直流、交直流 TIG 焊接电源用户手册说明书

MetaTig系列全数字控制直流、交直流TIG焊接电源用户手册版本:V1.0编码:R33010862深圳市麦格米特焊接技术有限公司为客户提供全方位的技术支持,用户可与当地经销商或公司总部联系。

深圳市麦格米特焊接技术有限公司地址:广东省深圳市南山区科技园北区朗山路紫光信息港B座5楼麦格米特电气:麦格米特焊接:客户服务热线:400-666-2163邮箱:******************邮编:518057前言前言感谢您购买本公司全数字控制直流、交直流TIG焊接电源(以下简称焊机)。

本手册提供用户安装配线、参数设定、故障诊断和排除及日常维护相关注意事项。

为确保能正确安装及操作焊机,发挥其优越性能,请在装机之前,详细阅读此用户手册,并请妥善保存及交给该焊机的使用者。

本公司持续对产品进行研发和创新,本用户手册中的内容、参数、图片与实物有差异时,以实际产品为准,如有变更,恕不另行通知,本公司拥有对本用户手册的最终解释权。

安全事项安全注意事项安全定义为了安全、正确的使用水箱,预防对您或他人造成危害以及财产损害,本手册使用各种警告标识进行说明,请务必在充分理解的基础上严格遵守。

下述标识按危险或损害的程度分类,并进行警告。

请按要求操作,否则可能造成死亡或者重伤。

请按要求操作,否则可能造成中等程度伤害或轻伤或造成损坏财物。

安装注意事项·在搬运移动焊机前,须切断配电箱开关的输入电源。

·使用吊车搬运焊机时,须确认机器外壳已安装。

·请安装在不可燃物体上,否则有发生火灾的危险。

·不要把可燃物放在附近,否则有发生火灾的危险。

·不要安装在含有爆炸性气体的环境里,否则有引发爆炸的危险。

·必须由具有专业资格的人进行配线作业,否则有触电的危险。

安全事项·搬运时,不要让操作面板和盖板受力,否则掉落有受伤或损坏财物的危险。

·安装时,应该在能够承受焊机重量的地方进行安装,否则掉落时有受伤或损坏财物的危险。

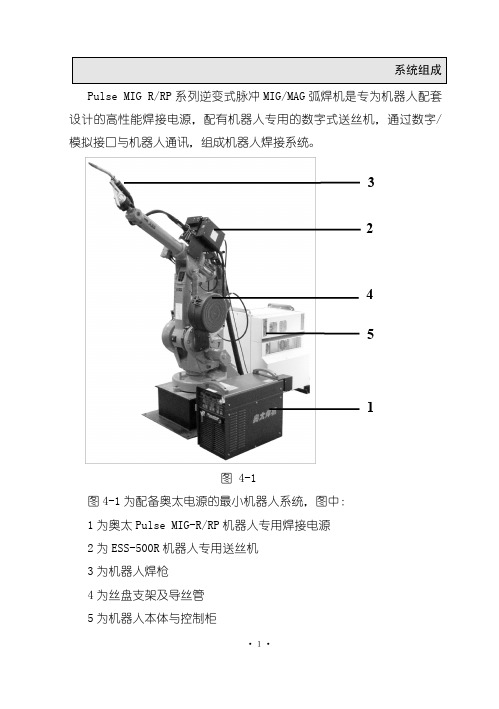

Pulse MIG R系列说明书

30A 32A ≥2.5mm2 50mm2 ≥2.5mm2

50A 63A ≥6mm2 70mm2 ≥6mm2

注:上表中保险丝和断路器的容量仅供参考。

·7·

3、控制和接口 焊机前后面板控制与接口如图 3-1 所示。

5 3

4

6

7

1

2

9

8

(1)外设控制插座 X3 (3)程序升级下载口 X4 (5)输入电缆 (7)保险丝管 (9)加热电源插座 X5

合金类型

保护气体

·11·

MIG/MAG 脉冲焊接

MIG/MAG 一元化 直流焊接

铝镁合金 纯铝

铝硅合金

LF2--LF16、5005、 5052、5183、5356

Φ1.0、 Φ1.2、 Φ1.6

L1—L5、 1060、1035、1100、

1200、1370

100%Ar

LT1、4A11、 4043、4047

·1·

安全注意事项

一般安全注意事项 请务必遵守本说明书规定的注意事项,否则可能发生事故。 输入电源的设计施工、安装场地的选择、高压气体的使用等,

请按照相关标准和规定进行。 无关人员请勿进入焊接作业场所内。 请有专业资格的人员对焊机进行安装、检修、保养及使用。 不得将本焊机用于焊接以外的用途(如充电、加热、管道解冻

等等)。 如果地面不平,要注意防止焊机倾倒。

防止触电造成电击或灼伤 请勿接触带电部位。 请专业电气人员用规定截面的铜导线将焊机接地。 请专业电气人员用规定截面的铜导线将焊机接入电源,绝缘护

套不得破损。 在潮湿、活动受限处作业时,要确保身体与母材之间的绝缘。 高空作业时,请使用安全网。 不用时,请关闭输入电源。

国产机器人成都卡诺普编程指令说明书

CRP编程指令说明书国产机器人成都卡诺普编程指令说明书2016-12-30 (56) (58) (60) (61) (66)CRP1. 将模式开关拨到:示教(TEACH)模式2. 切换到程序列表界面,新建或打开已有程序。

3. 点击主菜单中的键,或者功能键区域的对应键调用常用指令。

使用功能区按键时,重复点击按键,将调用该目录下不同指令。

点击调用上次使用的指令,界面如下图:4. 输入正确指令参数后,按住安全开关,再点击令输入。

输入指令;点取消指1.<> 中为需要选择或输入内容。

[空白] 中为空白,表表示不使用。

3.程序指令行可选择或输入内容分为:指令、判断符、数据、状态、编号。

指令:需要调用的指令,如MOVJ、JUMP、GP、LI 等判断符:判断前后条件关系,如==、>、<、>=、<=、=。

数据:该数据根据指令的不同可以为小数、整数、负数以及字符等。

状态:(ON=1,OFF=0),该状态可以转化为0、1 数据使用。

编号:该编号只能为0 及以上整数,根据指令的不同。

编号范围也不尽相同。

4.各个指令所带的附加项不尽相同,输入指令时请加以注意。

5.带有下箭头标志,该位置内容,只能通过上下键选择,不可直接输入。

否则可能发生错误。

6.附加指令的位置有多个指令时,请根据实际情况加以选择。

范围 0-9。

简单的说就是过渡的弧度,确定您是以直角方式过渡还是以圆弧方式过渡。

假如两条直线要连接起来,怎么连接,就需要您对此变量进行设置。

PL 数值选择参考下图。

8 AS 9 AS END11 折弯指令1 BENDTRACK折弯跟随 2 BENDSYS 折弯同步 3 BENDFLATBACK折弯回平CRP运动指令位置数据,屏幕该栏显示空白GP 变量,变量号:0-999 LP 变量,变量 号:0-999VJ 速度比例,百分比:1%-100%。

PL 平滑度:0-9不使用该项。

使用条件,当条件满足,该程序行停止执行,转入下一行执行。

Sigma Core 轻型和重型钢结构建筑工业用MIG MAG单功能焊机说明书

iSigma CoreUna máquina de soldadura MIG/MAG simple, construida paraindustrias de construcción de acero ligeras y pesadas. Robusto,sencillo y con solo las funciones principales de soldadura.Compacta oDevanadora de hilo separadaRefrigerada por agua oRefrigerada por aire300, 400 o550 amperiosPanel gráficoSigma Core es una máquina de soldar simple con las funciones básicas que necesita para soldar, también a altos amperios. Es ideal para soldadores que exigen sencillez en la soldadura avanzada. Úselo para soldar estructuras de acero, prefabricados y placas gruesas en acero dulce, acero inoxidable y aluminio.Sin complicaciones y sin esfuerzoEn Sigma Core, obtiene las opciones más necesarias para producir excelentes soldaduras. Sin software complicado ni artilugios innecesarios. Cualquier soldador, sin importar el nivel de experiencia, no tendrá problemas para ajustar el Sigma Core y comenzar a soldar de inmediato.Minimizar la brecha tecnológicaSigma Core minimiza la brecha entre las máquinas de soldadura de gene-ración anterior y la tecnología de soldadura moderna. Lo hace ofreciendo un arco mejorado, que nuevamente mejora la calidad de la soldadura. Es una solución más eficiente energéticamente que consume menos energía y gas para una producción optimizada. Agregue la función opcional Intelli-gent Gas Control a su Sigma Core y reduzca aún más su consumo de gas.Gran rendimiento de soldaduraEl ciclo de trabajo alto le permite soldar durante muchas horas sin disminuir las corrientes ni comprometer la calidad de la soldadura. Un equipo de soldadores puede mantener el nivel de productividad al máximo absoluto.Una solución rentableUn gran rendimiento de soldadura y la tecnología de soldadura moderna deben ser accesibles para todo tipo de producciones de soldadura. Largo ypequeño. Alta tecnología o no. Requiere una solución rentable. Eso es todo.Alimentación de hilo Diseño compacto Alimentación de hilo Diseño compacto Alimentación de hilo Unidad separada Alimentación de hilo Unidad separada Control GráficoControl Gráfico Control GráficoControl GráficoRefrigeración AireRefrigeración AguaRefrigeración AguaRefrigeración AireRango de corriente 15-300/400/550 ARango de corriente 15-300/400/550 ARango de corriente 15-300/400/550 ARango de corriente 15-300/400/550 ASigma Core C Diseño compacto Esta configuración califica para convertirse en el núcleo de su producción de soldadura. Un trabajador leal que puede soldar durante horas y horas, sirvien-do a múltiples soldadores. El diseño compacto y las antorchas enfriadas por agua son perfectas para permanecer en la cabina de soldadura.Sigma Core S Devanadora separadaEsto es simple hasta la médula. Contiene los paráme-tros esenciales que necesita para soldar. Confía en que seguirá a los soldadores que se mueven por el taller. Separe la unidad de alimentación de alambre de la fuente de alimentación mientras suelda estructuras de acero grandes. Manténgase fresco todo el tiempo con las antorchas refrigeradas por aire de primera línea.Esto sin duda te hará sentir duro. Es sólido, fiable y absolutamente excepcional. Será todo lo que piden los soldadores expertos. T ome la unidad de alimentación de alambre y aléjese de la fuente de alimentación. Mantenga el nivel de productividad al máximo con antorchas enfriadas por agua y concéntrese comple-tamente en el trabajo.Este es el núcleo de la soldadura. Y nada más. Contiene los elementos más esenciales y no incluye funciones ni dispositivos innecesarios. Elija un diseño compacto con antorchas enfriadas por aire si se supone que debe estar al lado de su máquina de soldar en todo momento.El núcleo de la producción.Simple al núcleo.Esto es realmentenúcleo duro.El núcleo de la soldadura.El mejor aliado de los soldadoresAjustes de ajuste fino en el mango.Smart T orch MódulosAcceda fácilmente a los ajustes precisos de los parámetros de soldadura en el mango.Los soldadores pueden ajustar la configuración con precisión hasta un amperio sin estar justo al lado de la máquina de soldar. Es casi como tener el panel de control en el punto de soldadura aunque la distancia a la soldadora sea de 5 metros.Los módulos están hechos para soldadores que requieren exactitud y precisión en los ajustes del arco.Antorchas ergonómicamente correctas: sienta la diferenciaAntorchas MIG-A Twist®Manténgase en posturas de trabajo ergonómicamente correctas cuando suelde en distintas posiciones. Los soldadores tuercen el cuello de cisne giratorio, no su mano, y pueden llevar fácilmente la antorcha al ángulo perfecto. Se hace fácilmente sin herramientas. Las antorchas MIG-A Twist están desarrolladas para enfriamiento por aire y agua y en varias longitudes.Sigma Core52293055Explora más en Migatronic A/S Aggersundvej 339690 Fjerritslev DenmarkTelephone: (+45) 96 500 600Fax: (+45) 96 500 601*******************。

麦格米特sfp_p500ib焊机说明书

麦格米特sfp_p500ib焊机说明书1.0概述本电源为钢塑复合管电熔连接专用全自动熔接电源,同时也适合其它塑料管材的连接要求。

它采用了高频逆变的大功率电子变流新技术,尽可能的减轻了重量,减小了体积,便于搬运。

本电源还具有防潮,防震等特点,便于在野外较恶劣的条件下工作。

本设备的控制器采用微电脑控制器,能够实现编程自动以及手动操控两种熔接方式。

每种熔接方式都能够对整个熔接过程实现分时,分段的恒流或恒压控制,并显示整个熔接过程的电流,电压及熔接时间。

自动熔接时还可以对设备的内部故障,外部接线,管件等故障在熔接前进行检测并报警。

2.0技术参数输入电压AC180V450V5060HZ单,两,三相输入容量12KVA输出电压5150VDC(电流不大于55A)最大输出电流70A(电压不高于90V)负载持续率60%工作环境温度-15-40C相对湿度85%体积425X215X330重量21kg 3.0操作及使用方法操作按键的使用定义“返回”键:停止熔接/返回上一窗口/取消当前输入数据“确认”键:执行所选定的指令/弹出主菜单(存储数据/进入下一窗口/启动熔接)“选项”键:向右移位/手动时暂停输出(待机时长按3秒以上进入高级设置)“复位”键:紧急停机/系统复位“f”键:主菜单选择/数值增加“I”键:主菜单选择/数值减少“初始状态”、“待机状态”与“主菜单”首先接通主电源后,再将本机开关接通,面板上的液晶屏显示如下:c->欢迎使用天津正维广品态定义为操作员号:**V:初始状态此时可使用“f”(加1),“广(减1),“选项(右移)三个键编辑操作员号。

其中闪烁位为被编辑位,完成后按“确认”,即完成操作员号的输入,也可直接按“确认进入后续操作。

进入待机状态时,液晶显示:输入u:***v气温:±**C定指20**年**月**日**时**V待机状态其中:输入U指当前输入电压气温指当前环境温度第二行为当前日期及时间待机状态下按“确认”即进入主菜单其内容包括:【手动熔接包流】编程熔接包压两种熔接操作方式331编程熔接采用“编程熔接”可以使用两种方法:一是使用焊机内保存的工艺参数熔[]表示被选中可使用“f“$接;移动。

CRP飞行起弧说明书

C R P飞行起弧说明书-CAL-FENGHAI.-(YICAI)-Company One1飞行起弧参数设置说明CRP飞行起弧功能是指在焊接机器人在运动至起弧点的途中,自动提前引弧,以起到加快焊接起弧速度的作用。

CRP焊接逻辑顺序为:提前送气→引弧→起弧确认→引弧成功→起弧→焊接→收弧→回烧→削球→防粘丝→延迟送气→回抽丝。

在实际焊接中,若想加快焊接速度,提高焊接效率,可以在以下几个方面加以调整。

使用 CRP飞行起弧功能:(具体的设置说明请看后面)在系统焊接参数设置界面想要加快起弧时间:可以通过以下几个途径:1 增大慢送丝速度,通过加快焊机上的参数慢送丝速度,来加快在起弧阶段焊机的送丝速率,使焊丝更快的接触到母材,从而更快成功起弧。

2 减小起弧时间起弧工艺在对有特殊要求的焊接程序中需要根据需要设置起弧时间和起弧电流电压,但是一旦设置了起弧时间和收弧时间,焊出的焊缝就会出现大头的现象,而且会增加焊接的时间。

建议在没有特殊要求的场合可以不设置起弧和收弧时间。

3 设置电弧检测确认时间该参数用于过滤焊机爆燃、起弧信号不稳定的因素,起弧成功后在原处燃烧一段设定时间后,才继续运行。

在信号不稳定的时候使用,在一般场合,可以将该参数设置为0,并且要勾选上“焊接中断弧检测”功能,并将电弧耗尽检测时间设置为左右,以便在断弧时及时将机器人停下,以免发生意外。

4 预备送气时间该参数是在起弧信号发出后,延时一段预备送气时间再起弧,如果没有特殊的要求,将该参数设置为0,也可加快起弧速度。

5 尽量缩短在起弧点处,焊丝末端和工件之间的距离。

焊丝末端离母材越近,起弧时间越短,配合合适的慢送丝速度,可以大大地提升成功起弧的速度。

以上的起弧参数设置技巧在配合飞行起弧时会达到最优效果。

在保证送丝顺畅和参数恰当的情况下,加上飞行起弧功能就能明显的提升起弧的速率。

以下介绍飞行起弧的设置和使用方法。

飞行起弧设置步骤:一·焊机侧设置回烧参数:在焊机参数中找到回烧时间(默认值一般为~)并设置一个合适的回烧时间(奥太焊机一般为默认值~,麦格米特焊机一般设置为以内)。

CRP-S40 系统硬件说明书V1.1

CRP-S40机器人控制系统硬件使用手册修改说明:2014-11-4 初稿2015-4-25 删除硬件急停,改为备用注意机器人的调试必须在独立封闭的区域。

在机器人调试过程里,在机器人的活动区域不能有人员。

在机器人调试过程里,必须确保机器人周边空旷。

机器人调试过程必须注意用电安全。

成都卡诺普自动化控制技术有限公司目录目录 (2)一、CRP-S40控制系统各部件外观图及安装尺寸图 (3)1、主机箱 (3)2、示教盒 (5)二、控制系统控制部分电气互联示意图 (6)三、系统安装环境 (7)四、接口定义 (7)1、电源接口 (7)2、TP(示教盒)接口引脚定义 (7)3、COM2、COM4接口引脚定义 (8)4、COM1接口 (9)4.1 COM1接口RS485模式 (9)4.2 COM1接口RS422模式 (11)5、A VO 接口引脚定义 (11)6、Counter 接口引脚定义 (12)7、J1 接口引脚定义 (13)8、J2 接口引脚定义 (13)9、J3 接口引脚定义 (14)10、J4 接口引脚定义 (15)a)CRP-D10伺服驱动接线示意图 (15)b)安川驱动Σ2、Σ5伺服驱动接线示意图 (16)c)山洋RS1伺服驱动接线示意图 (17)d) 松下A5伺服驱动接线示意图 (17)e) 三菱MR-J2S伺服驱动接线示意图 (18)f) 台达B2伺服驱动接线示意图 (18)g) 台达A2、AB伺服驱动接线示意图 (19)h) 富士Samrt 5伺服驱动接线示意图 (19)关于驱动报警、准备好信号的电平设置 (20)11、TX1接口引脚定义 (20)11.1 信号说明 (20)11.2接口原理示意图 (21)11.3抱闸控制及检测原理示意图 (21)11.4急停接口说明 (22)11.5防碰撞接口说明 (22)12、TX3接口引脚定义 (23)13、外部I/O接口说明 (24)13.1接口电源 (24)13.2输入的接口原理 (24)13.3输出信号的原理 (25)14、安全模块(选配) (26)一、CRP-S40控制系统各部件外观图及安装尺寸图1、主机箱外观图主机箱安装尺寸图主机箱面板分布2、示教盒示教盒外观图示教盒信号线缆穿线示意图二、控制系统控制部分电气互联示意图三、系统安装环境系统必须牢固的安装在电柜内,四周应保留一定(不小于100mm)的空间,保证空气上下流通;系统周围应无强磁、强电干扰源,尽量远离易燃、易爆物品和各种危险品。

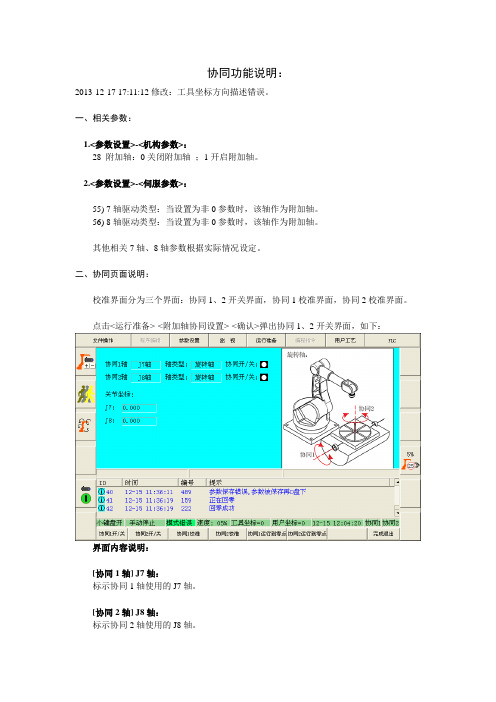

麦格米特机器人配套焊机简易操作说明-ABB V1.3

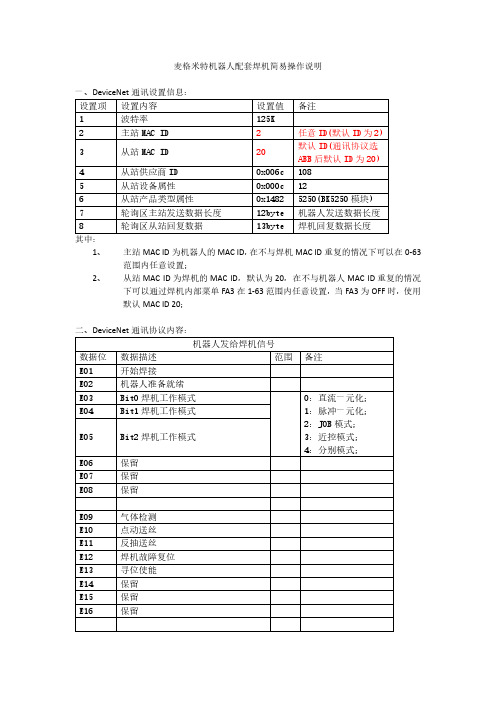

麦格米特机器人配套焊机简易操作说明其中:1、主站MAC ID为机器人的MAC ID,在不与焊机MAC ID重复的情况下可以在0-63范围内任意设置;2、从站MAC ID为焊机的MAC ID,默认为20,在不与机器人MAC ID重复的情况下可以通过焊机内部菜单FA3在1-63范围内任意设置,当FA3为OFF时,使用默认MAC ID 20;三、参数配置曲线:1、给定电流对应关系为1:1,最小限幅值为30A,最大限幅值为500A:2、给定电压对应关系为1:10,最小限幅值为12V,最大限幅值为45V:3、一元化给定电压修正值,以30V为中心点,12V为-30%,45V为+30%,最小限幅值为12V,最大限幅值为45V:4、实时焊接电流反馈,对应关系为1:1:1:10:1:100:四、焊机操作模式:焊机的操作模式由机器人下发的指令(E03-E05)决定,分为五种操作模式:1、直流一元化模式;2、脉冲一元化模式;3、JOB模式;4、近控(自由)模式;5、分别模式;五种模式下的操作方式如下:先选择机器人型号及通讯协议种类,进入内部菜单FA9选择2:ABB-麦格米特通讯协议;1、直流一元化模式:E03-E05:输入0则选择直流一元化模式/直流协同模式;参照配置曲线配置好对应参数过后,E33-E48:输入给定电流;E49-E64:输入给定电压,折算一元化电压修正值;该模式下除焊接方法锁定在直流(无法选择脉冲和双脉冲选项)以外,其他参数和选项均可以自由设置;机器人下发的给定参数为电流和电压,其中一元化修正值通过电压去计算(以30V为中心点,12V为-30%,45V为+30%),再根据电流去计算修正后的一元化电压值;该模式下无法进行存储、调用操作,也无法通过显示面板去调节给定电流电压;2、脉冲一元化模式:E03-E05:输入1则选择脉冲一元化模式/脉冲协同模式;参照配置曲线配置好对应参数过后,E33-E48:输入给定电流;E49-E64:输入给定电压,折算一元化电压修正值;该模式下除焊接方法锁定在脉冲和双脉冲(无法选择直流选项)以外,其他参数和选项均可以自由设置;机器人下发的给定参数为电流和电压,其中一元化修正值通过电压去计算(以30V为中心点,12V为-30%,45V为+30%),再根据电流去计算修正后的一元化电压值;该模式下无法进行存储、调用操作,也无法通过显示面板去调节给定电流电压;3、JOB模式:E03-E05:输入2则选择JOB模式;E17-E24:输入JOB号,调用对应JOB号内存储的参数;如果JOB号内没有参数将无法开始焊接,如果在焊接过程中切换到一个没有存储参数的JOB号则进行收弧操作结束焊接;该模式下仅能通过机器人下发JOB号后去调用已经存储好的参数,无法进行存储、调用操作,也无法通过显示面板去调节任何参数;4、近控(自由)模式:E03-E05:输入3则选择近控模式/自由模式/无焊接参数模式;该模式下只能通过显示面板去调节给定电流/送丝速度、电压/一元化修正值,可以设置所有参数和选项,同时可以进行存储、调用操作;5、分别模式:E03-E05:输入4则选择分别模式;参照配置曲线配置好对应参数过后,E33-E48:输入给定电流;E49-E64:输入给定电压;该模式下除了无法手动选择一元化(双脉冲只有一元化模式)以外,所有参数和选项均可以自由设置;机器人下发的给定参数为电流和电压,显示面板上选择分别时接收的为电流和电压;该模式下无法进行存储、调用操作,也无法通过显示面板去调节给定电流电压;五、其他功能1、机器人DO信号E01开始焊接指令,用以启动焊接和停止焊接的控制;E02机器人准备就绪,用于机器人下发自身的故障状态,用以控制焊机紧急停机;E09气体检测;E10点动送丝;E11反抽送丝;E12焊机故障复位,机器人可以通过该指令恢复E6等故障;E13寻位使能,用于使能寻位模块输出寻位电压并开启寻位功能;2、机器人DI信号A01起弧成功信号,焊机输出电压并等电弧稳定后,该位置1;A03焊接状态信号,从提前送气至回烧结束阶段,该位置1;A06焊机故障信号,焊机报故障后,该位置1,直至故障清除后清零;A07通讯就绪信号,通讯模块与机器人建立通讯后,该位置1;A09-A16焊机故障代码,焊机报故障后,返回对应的故障代码;A25寻位成功信号,该位必须在寻位使能才有效,寻位成功后该位置1;A28送丝机构正常信号,送丝机侧故障E13(电机过流)、E14(气阀故障)、E17(码盘故障)时清零,否则置1;A32给定范围超限,机器人下发给定数据超过焊机范围后置1;A33-A48焊接实时电流,焊接过程中实际输出电流;A49-A64焊接实时电压,焊接过程中实际输出电压;。

CRP协同功能说明

协同功能说明:2013-12-17 17:11:12修改:工具坐标方向描述错误。

一、相关参数:1.<参数设置>-<机构参数>:28 附加轴:0关闭附加轴;1开启附加轴。

2.<参数设置>-<伺服参数>:55) 7轴驱动类型:当设置为非0参数时,该轴作为附加轴。

56) 8轴驱动类型:当设置为非0参数时,该轴作为附加轴。

其他相关7轴、8轴参数根据实际情况设定。

二、协同页面说明:校准界面分为三个界面:协同1、2开关界面,协同1校准界面,协同2校准界面。

点击<运行准备>-<附加轴协同设置>-<确认>弹出协同1、2开关界面,如下:界面内容说明:[协同1轴] J7轴:标示协同1轴使用的J7轴。

[协同2轴] J8轴:标示协同2轴使用的J8轴。

[轴类型] 旋转轴:标示当前轴为旋转轴。

[协同开/关]指示灯:标示当前轴协同状态的开启()或关闭()。

点击<协同1开/关>和<协同2开/关>,可以切换对应轴协同状态的开启或关闭。

本指示灯和对应轴校准界面的[校准状态]功能一样。

说明:当该开关状态对应轴校准状态指示灯为时,本开关状态无法切换。

[关节坐标] :标示J7轴和J8轴的关节坐标值,便于观察附加轴位置。

<协同1开/关>:点击本按钮切换协同1轴的协同开启、关闭状态。

本开关和协同1校准界面的<协同开/关>功能一样。

附加轴协同设置中的协同开/关,只在示教模式下,手动动作附加轴有效。

再现运行时,按照程序行的ROORD附加指令运行。

<协同2开/关>:点击本按钮切换协同1轴的协同开启、关闭状态本开关和协同2校准界面的<协同开/关>功能一样。

附加轴协同设置中的协同开/关,只在示教模式下,手动动作附加轴有效。

再现运行时,按照程序行的ROORD附加指令运行。

<协同1校准>:点击本按钮打开协同1轴校准界面<协同2校准>:点击本按钮打开协同2轴校准界面<协同1运行到零点>:按住安全开关,再持续按住本按钮,协同1轴对应J7轴回到零位。

CRP焊机数字通讯功能使用说明书(麦格米特)(CRP卡)V1.0

CRP配麦格米特焊机数字化通讯功能使用说明书一、通讯配置通讯接线如下图所示:1.232串口通信设置232串口波特率可用拨码开关进行选择,可选波特率为19200、57600、115200和230400,共四个档。

使用拨码开关选择其中一个波特率,串口设置为数据位8位,停止位1位,无校验位,无流控制。

详见下表:通过拨码开关设置串口的波特率之后,模块必须重新上电,所设置的波特率才会生效,否则将以原来的串口波特率进行通信。

如果CAN通信数据频繁或CAN2.模块的调试在模块上设计有6个LED灯,用来指示模块的工作状态。

①⑤④②⑥③如上图:①为模块232串口接收指示灯。

②为模块232串口发送指示灯。

③为模块电源指示灯。

④为模块CPU工作指示灯。

⑤为模块CAN发送数据指示灯。

⑥为模块CAN接收数据指示灯。

电源指示灯:表示电源状态,模块电源接通该指示灯长亮。

CPU指示灯:表示CPU工作状态,CPU正常工作该指示灯按一定的频率闪烁。

串口接收指示灯:闪烁时表示模块串口正在接收数据。

串口发送数据指示灯:闪烁时表示模块串口正在发送数据。

CAN接收指示灯:闪烁时表示CAN接口正在接收数据CAN发送指示灯:闪烁时表示CAN接口正在发送数据,数据发送成功该灯才亮。

如果CAN接收指示灯闪烁,USART发送指示灯不闪烁,表示模块接收了CAN 数据但是没有进行转发,可能是设置了软件过滤,不转发接收到的ID信息。

如果USART接收指示灯闪烁,CAN发送指示灯不闪烁,表示模块接收了串口数据但没有进行CAN转发,会有以下几种情况。

1.发送的是指令数据。

2.模块进行CRC校验检验时检出数据错误。

3.CAN波特率不匹配,导致信息无法转发。

4.CAN数据帧没有按照要求填充,模块认为数据有误不进行转发。

5.CAN网络不能进行收发通信,如线路断开,终端电阻不匹配。

3.模块的安装和接线1、CAN端口接线在连接安装过程中CAN通信线,请采用带屏蔽层的双绞线,CANH连接JP2 - 1脚,CANL线连接JP2 – 2脚,屏蔽线可靠连接至接头金属外壳。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CRP配麦格米特焊机数字化通讯功能使用说明书一、通讯配置通讯接线如下图所示:1.232串口通信设置232串口波特率可用拨码开关进行选择,可选波特率为19200、57600、115200和230400,共四个档。

使用拨码开关选择其中一个波特率,串口设置为数据位8位,停止位1位,无校验位,无流控制。

详见下表:通过拨码开关设置串口的波特率之后,模块必须重新上电,所设置的波特率才会生效,否则将以原来的串口波特率进行通信。

如果CAN通信数据频繁或CAN2.模块的调试在模块上设计有6个LED灯,用来指示模块的工作状态。

①⑤④②⑥③如上图:①为模块232串口接收指示灯。

②为模块232串口发送指示灯。

③为模块电源指示灯。

④为模块CPU工作指示灯。

⑤为模块CAN发送数据指示灯。

⑥为模块CAN接收数据指示灯。

电源指示灯:表示电源状态,模块电源接通该指示灯长亮。

CPU指示灯:表示CPU工作状态,CPU正常工作该指示灯按一定的频率闪烁。

串口接收指示灯:闪烁时表示模块串口正在接收数据。

串口发送数据指示灯:闪烁时表示模块串口正在发送数据。

CAN接收指示灯:闪烁时表示CAN接口正在接收数据CAN发送指示灯:闪烁时表示CAN接口正在发送数据,数据发送成功该灯才亮。

如果CAN接收指示灯闪烁,USART发送指示灯不闪烁,表示模块接收了CAN 数据但是没有进行转发,可能是设置了软件过滤,不转发接收到的ID信息。

如果USART接收指示灯闪烁,CAN发送指示灯不闪烁,表示模块接收了串口数据但没有进行CAN转发,会有以下几种情况。

1.发送的是指令数据。

2.模块进行CRC校验检验时检出数据错误。

3.CAN波特率不匹配,导致信息无法转发。

4.CAN数据帧没有按照要求填充,模块认为数据有误不进行转发。

5.CAN网络不能进行收发通信,如线路断开,终端电阻不匹配。

3.模块的安装和接线1、CAN端口接线在连接安装过程中CAN通信线,请采用带屏蔽层的双绞线,CANH连接JP2 - 1脚,CANL线连接JP2 – 2脚,屏蔽线可靠连接至接头金属外壳。

由于模块电路板上设计有120欧姆终端电阻,故不需另外连接终端电阻。

2、232和电源端口接线按照上图进行电路连接,232串口通信采用带屏蔽的双绞线,232通信线路尽可能短,屏蔽层必须可靠连接金属接口外壳。

4.CRP-S100(Ecat系统)CAN通讯模块说明S100主机中带有一个CAN-232通信模块,内部使用的是COM3与模块连接,固定串口波特率为115200Bps不能进行更改,CAN波特率支持100K、125K、200K、250K以及500K,可通过指令进行设置,支持软件过滤器组设置。

连线如下图,采用带屏蔽的双绞线进行连接模,块带有模块带有120欧姆终端电阻。

二:焊机参数配置1.从站MAC地址从站MAC ID为焊机的MAC ID,默认为2,在不与机器人MAC ID重复的情况下可以通过焊机内部菜单“FA3”在1-63范围内任意设置,当“FA3”为OFF时,使用默认MAC ID 2;2.焊机参数设置方法举例(焊机的参数设置详细步骤和使用事项可以参照麦格米特焊机用户手册)i.电流送丝速度切换开关长按功能键进入菜单旋转旋钮,进入内部菜单FA3选择焊机 MAC 地址旋转旋钮,进入内部菜单FA7选择焊接给定方式;点击“执行”按钮,更改(此时参数内容为闪烁状态)OFF为选择给定送丝速度;ON为选择给定电流。

参数内容更改后,再次点击“执行”按钮,保存更改。

2、通讯协议选择进入内部菜单 FA9 选择 OFF 为模拟: 0:发那科-麦格米特通讯协议(数码管显示FAN);3、低压寻位如果只有低压寻位,寻位使能“FA8”要设为Lo。

三、使用焊机数字化通讯功能且第一次升级软件时的设置流程一、软件升级将系统软件版本升级至5-7版本或更新的版本。

二、配置焊机参数1、在“用户工艺”菜单下选择“弧焊工艺”选择“焊接装置”选择“焊机配置”,进入焊机配置界面。

如下图:在焊机配置主界面有如下设置内容:控制焊机方式:用于选择控制焊机方式,“模拟控制”或者“数字控制”。

当选择为“模拟控制”时,“焊接电源厂家”和“焊机数字控制设置”下所有设置为灰色,不可设置。

在“数字模式”切换为“模拟控制”时,将自动断开连接。

*○1焊接电源厂家:用于选择焊机厂家,当前版本支持奥泰和麦格米特。

焊机选择:用于设置焊机是否启用。

焊机工作模式:用于选择焊机的工作模式。

包括以下5种模式:*○21)直流一元化模式:该模式下除焊接方法锁定在直流(无法选择脉冲和双脉冲选项)以外,其他参数和选项均可以自由设置;机器人下发的给定参数为送丝速度/电流和一元化电压修正值,默认接收的为送丝速度,可以通过调节焊机内部菜单 FA7 选项来设定接收的为电路;该模式下无法进行存储、调用操作,也无法通过显示面板去调节给定电流电压;2)脉冲一元化模式:该模式下除焊接方法锁定在脉冲和双脉冲(无法选择直流选项)以外,其他参数和选项均可以自由设置;机器人下发的给定参数为送丝速度/电流和一元化电压修正值,默认接收的为送丝速度,可以通过调节焊机内部菜单 FA7 选项来设定接收的为电路;该模式下无法进行存储、调用操作,也无法通过显示面板去调节给定电流电压;3) JOB 模式:该模式下仅能通过机器人下发 JOB 号后去调用已经存储好的参数,可以通过 JOB 电流/电压修正值去调整给定电流/电压,无法进行存储、调用操作,也无法通过显示面板去调节任何参数;4)近控(自由)模式:该模式下只能通过显示面板去调节给定电流/送丝速度、电压/一元化修正值,可以设置所有参数和选项,同时可以进行存储、调用操作;机器人与焊机在建立通讯后,只有该模式下才能进行存储和调用操作来保存及浏览 JOB参数;建立通讯之前焊机默认为模拟接口控制,也可以通过打开近控开关 FA1( ON)来进行存储和调用操作,用以保存及浏览 JOB 参数;5、)分别模式:该模式下除了无法手动选择一元化和手动选择双脉冲工艺(双脉冲只有一元化模式)以外,所有参数和选项均可以自由设置;机器人下发的给定参数为送丝速度/电流和电压,默认接收的为送丝速度,可以通过调节焊机内部菜单 FA7 选项来设定接收的为电流;该模式下无法进行存储、调用操作,也无法通过显示面板去调节给定电流电压;通讯方式:用于选择系统与焊机之间的通讯方式。

选择“焊机电源厂家”时,“通讯方式”会自动选择,无需手动选择。

通讯接口:用于选择系统与焊机之间的通讯接口。

控制器MAC地址:用于设置主站MAC地址,若没有输入,则默认为0;主站MAC地址可随意设置,但不能大于63。

*○3焊机MAC地址:用于设置从站MAC地址,若没有输入,则默认为0;从站MAC 地址要与焊机对应,且不能大于63。

*○3注:*○1:在用户未设置参数文件时,系统默认为模拟控制方式!*○2:不同的焊机厂家,工作模式选项不同!切换工作模式时,需重新连接才能生效!*○3:主站和从站MAC地址不能相同!2、设置关于数字通讯的相关参数在上图界面设置完成相关参数后,点击“连接”键,系统自动与焊机进行通讯连接:连接成功—焊机通讯状态指示灯为绿色;连接失败—焊机通讯状态指示灯为红色。

连不上如何处理?在连接成功后,焊机通讯指示灯为绿色状态下,点击“断开”键,系统与焊机通迅断开,焊机通讯指示灯为红色,此时需手动点击“连接“才能恢复通讯。

点击“退出”键:1、当控制焊机方式为“数字控制”焊机选择“启用”时,当前连接状态为未连接,系统将自动建立连接。

2、当控制焊机方式为“模拟控制”焊机选择“禁用”时,当前连接状态为已连接,系统将自动断开连接。

四、故障说明系统具有故障检测和种保护功能,保护功能动作时,在配置焊机参数过程、建立连接、正常运行时,会显示报警状态。

可根据报警状态对应下列解决方法解除报警。

以下是焊机报警代码和报警内容一览表:五、数字焊机在使用时的一些技巧和注意事项:1.麦格米特焊机的一元化设置所谓焊接的一元化,是指焊机会根据当前设置的焊接给定电流及一元化电压修正值自动匹配出焊接电压。

麦格米特焊机的一元化设置要先在焊机侧开启该功能,短按一元/分别键,进入一元化模式通过右循环切换键可查看匹配电压值和弧长修正值。

将右循环切换键切换至一元化电压修正值“±”,指示灯亮或闪烁时,通过调节送丝机上的电压旋钮或焊机电源上的面板旋钮,可对一元化模式下自动匹配的电压进行微调,如图所示。

一元化中的电压修正值默认值为 0,范围-30%~+30%。

当前焊接给定电压关系式如下:当前焊接给定电压=一元化电压值+(电压修正值%)×(一元化电压值)2.麦格米特焊机和系统的一些参数设置①起弧时间焊机和系统都可以设置起弧时间,这时需将焊机和系统的起弧时间设置为同样的值,才能正确执行起弧动作。

②预备/滞后送气时间滞后送气时间同预备送气时间一样,系统上设置了也是按照焊机侧设置的时间进行滞后送气。

③起弧时间(焊机上的P17)该参数要系统和焊机设置的一致时才能正常生效④收弧时间(焊机上的P18)该参数要系统和焊机设置的一致时才能正常生效⑤P02慢送丝速度慢送丝速度指的是起弧前的送丝速度,慢送丝速度的快慢会影响起弧的快门,慢送丝速度越大,起弧越快,反之越慢,但是设置的过大可能会引起爆燃堵导电嘴的情况,要根据实际来设置最佳值。

⑥P01回烧时间回烧时间是指在焊接结束后焊丝会在焊接的结束点继续燃烧一段时间,以此来控制干伸长度,但由于我们系统的动作没和焊机匹配,该参数开启后会导致程序完成后干伸过长,建议不开启3.会影响起弧时间快慢的一些条件:①电弧检测确认时间该参数会在成功起弧后在原地保持一定的时间,确认起弧成功后才继续运动,会直接影响起弧时间的快慢。

由于我们有断弧的检测,建议用户此参数设置为0。

②慢送丝速度该参数的描述可见上一页③预备送气时间该参数设置后,起弧前会送气一段时间后采起弧,这段时间也会影响焊接起弧的节拍。

④焊接前的干伸长度焊接时起弧的快慢很大程度上受当时的干伸长度影响,焊接前干伸长度越靠近工件,起弧越快,这和加快慢送丝速度的思路是一致的,干伸长度的长和短会让起弧的时间有很大的差异。

4.注意事项在平常焊接中,请勾选断弧检测功能。

在焊接中如出现:送丝机故障、地线松动、电源断电、伺服断线等情况机器人都能作出正确的报警和断弧动作。

以下是危险动作,可能会造成安全事故和损失,请注意:危险动作:①如果不勾选断弧检测功能,在遇到如地线松动等情况下,送丝机会出现一直出丝的情况而没有任何报警的情况。

②如不勾选断弧检测功能,在正常焊接下,如出现焊机断电,电弧熄灭,焊丝粘住母材,而此时机器人仍然在运动,有可能会将母材拖离原位或者造成送丝机的损伤。

③在示教程序时请尽量调低试运行的速度,以免速度过大撞歪焊丝或碰坏工件。