液压缸间隙密封流场下支承环的流固耦合分析(九)

基于ANSYS Workbench的液压管道流固耦合振动分析

基于ANSYS Workbench的液压管道流固耦合振动分析夏永胜;张成龙【摘要】以噪声试验台液压系统的折弯式管道为例,采用ANSYS Workbench进行有限元联合仿真,研究了流固耦合作用对管道振动的影响.仿真结果表明,流固耦合是引发管道振动的重要原因,在双向流固耦合作用下,管道的固有频率会明显降低.通过在合适位置增加卡箍约束管道,可以在不改变管系主要特征和管道结构的基础上,降低液压管道的流固耦合振动,最终实现减小管道的振动及降低噪声的目的.【期刊名称】《流体传动与控制》【年(卷),期】2017(000)003【总页数】5页(P38-41,57)【关键词】流固耦合;液压管道;ANSYS Workbench;振动【作者】夏永胜;张成龙【作者单位】合肥工业大学机械工程学院安徽合肥230009;合肥工业大学机械工程学院安徽合肥230009【正文语种】中文【中图分类】TH137汽车驱动桥中的主减速器要求工作平稳、无噪声,对主减速器进行噪声检测是保证产品性能的重要手段,实现这项工作的检验装备是噪声检测试验台。

在用噪声试验台进行主减的噪声检测时,试验台本身的振动及噪声必须控制在一定范围之内,这样测量的数据才能满足要求。

液压系统管道的振动会导致噪声污染,进而影响噪音试验台的整体性能。

因此液压管道应根据实际情况合理布置,并且采取一些有效的措施,以此来减小液压管道的振动。

压力管道内流体的流动会诱发管道振动,而管道的振动又会影响流体的运动状态,即压力管道系统中存在流体与管道结构之间的耦合振动[1]。

较强的流固耦合作用会造成液压系统中管道的振动和噪声污染,可以说液压管道中元件与液压油的流固耦合,是导致管道振动的根源之一。

以主减噪声检测试验台液压系统的某一折弯式管道为研究对象,验证了流固耦合作用对液压管道振动的影响,分析了其在振荡流体载荷的作用下管道的耦合振动特性以及相应振动控制措施,从而有效地降低了噪声试验台液压管道的振动与噪声。

流固耦合作用下油气储层变形的有限元分析

Finite Element Analysis of Oil-Gas Reservoir Deformation under Fluid Structure InteractionA Dissertation Submitted toChangzhou UniversityByJia Hai-boPetroleum and Natrual Gas EngineeringDissertation Supervisor: Prof. Qing-jie ZhuApril,2015常州大学学位论文原创性声明本人郑重声明:所呈交的学位论文是本人在导师指导下独立进行的研究工作及取得的研究成果。

除文中已经注明引用的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品成果。

对本文的研究做出重要贡献的个人和集体,均已在论文中以明确方式标明。

本人已完全意识到本声明的法律结果由本人承担。

作者签名:签字日期:年月日学位论文版权使用授权的说明本学位论文作者完全了解常州大学有关保留、使用学位论文的规定,即:研究生在校攻读学位期间论文工作的知识产权单位属常州大学。

学校有权保留并向国家有关部门或机构送交论文的复印件和磁盘,允许论文被查阅和借阅。

学校可以公布学位论文的全部或部分内容,可以采用影印、缩印或扫描等复制手段保存、汇编本学位论文。

保密论文注释:本学位论文属于保密范围,在年解密后适用本授权书。

非保密论文注释:本学位论文不属于保密范围,适用本授权书。

学位论文作者签名:签字日期:年月日导师签名:签字日期:年月日中文摘要油气储层变形是引起油气井套管变形和破坏的重要影响因素,尤其是在稠油油藏热采过程中更加突出,所以不可避免是套管的损坏率会非常的高。

通过近年辽河油田锦州采油厂对大量热采油井进行的调查,发现新投产的锦607区块套损严重,在统计的套损井中发生在油气储层部位的套损情况最为严重,这对油田开发生产构成极大的威胁。

油气储层段的地层变形是引起套损情况在储层段多发的重要原因,通过研究发现多孔介质流固耦合作用与储层发生变形是甚为相关联的,所以通过运用多孔介质流固耦合作用机理来研究注汽热采中储层的变形是相当必要和有研究价值的。

基于流固耦合的长行程液压油缸强度仿真分析

doi:10.16576/ki.l007-4414.2021.01.008基于流固耦合的长行程液压油缸强度仿真分析郭峰(兰州理工大学,甘肃兰州730300)摘要:以某型长行程液压油缸作为研究对象,应用流固耦合(FSI)的方法,对缸筒和活塞杆进行强度、刚度计算。

在液压油缸设计工况下,首先通过采用有限体积法计算缸筒內部液压油的流场,获得液压油对缸筒筒壁的作用力;再通过有限元法,以缸筒內部流场的计算结果作为边界条件,同时添加工作阻力,对整个液压油缸进行了强度及刚度校核。

通过获得缸筒和活塞杆在设计工况下的应力和应变云图,判断液压油缸的设计合理性,且根据缸筒內液压油的压力分布情况,为设计者在缸体密封设计提供参考。

此方法在液压油缸设计过程中,全面考虑了缸筒內部液压油、外部工作阻力对液压油缸的作用力,为油缸整体结构、缸体密封设计及优化提供新的便捷手段。

关键词:液压油缸;流固耦合;仿真分析;强度中图分类号:TH137.51文献标志码:A文章编号:1007-4414(2021)01-0027-03Simulation Analysis on Strength of Long-Stroke Hydraulic Cylinder Based on Fluid-Solid CouplingGUO Feng(Lanzhou University of Technology,Lanzhou Gansu730300,China)Abstract:In this paper,taking a certain type of long-stroke hydraulic cylinder as the research object,strength and stiffness of the cylinder and piston rod are calculated by using the fluid-solid coupling(FSI)method.Under the design condition of the hydraulic cylinder,firstly,the finite volume method is used to calculate the flow field of the hydraulic oil in the cylinder to get the force of hydraulic oil on the cylinder wall;Secondly,taking the calculated results of the flow field inside the cylinder and working resistance as boundary conditions,the finite element method is used to check the strength and stiffness of the whole hydraulic cylinder.Through obtaining the stress and strain nephogram of cylinder barrel and piston rod under the design condition,the rationality of hydraulic cylinder design is judged;based on the pressure distribution of the hydraulic oil in the cylinder,it provides a reference for the designer in the cylinder seal design.This method is used in the design process of hydraulic cylinder,and the force of internal hydraulic oil and external working resistance on the hydraulic cylinder are fully considered;it would provide a new convenient means for the design and optimization of the overall structure of the oil cylinder and the sealing of the cylinder block.Key words:hydraulic cylinder;fluid-solid coupling;simulation analysis;strength0引言液压油缸广泛应用于工农业、冶金、机械等各行业,随着市场对机械产品要求的多样性,除以往常用的通用零部件以外,对各类定制化产品的需求日益增长,液压油缸也不例外。

液压AGC系统的故障判断、分析与改进

42金属材料与冶金工程V01.36No.6括辊缝APC及主速度级联控制;厚度快速监控;反馈AGC;前馈AGC;监控AGC;整套自动化系统。

主要完成设备的顺序控制、位置控制、自动厚度控制、温度控制。

L2级为过程自动化级:它包括原始数据输入;轧件数据跟踪;在线实测数据收集;设定模型;模型自学习;穿带自适应等。

提供数学工艺模型和复杂的工艺功能及相应的基础软件。

实现实时过程控制。

在生产过程中。

二级向一级提供参考值并接受过程反馈值用来进行模型的刷新、宏跟踪、数据收集和报告。

其硬件是由具有功能强大的数据存储和处理能力的PC服务器和一定数量的工作站组成。

实现厚度设定和厚度控制。

液压AGC采用东芝GE工业控制计算机为核心的电控系统,该系统有两个主要闭环,即液压APC和压力AGC。

液压APC实现液压辊缝的自动控制。

压力AGC在液压APC的基础上实现压力补偿,对板材的纵向横向厚度自动控制.实现辊缝自动、快速、微调补偿。

AGC系统是实现同板差控制的关键.是当今炉卷轧机装机水平的标志,是现代轧机设备的核心技术。

随着科学技术的不断发展,对板带轧机的产量和质量要求越来越高.因此对轧机的执行机构及控制系统提出了较高的要求。

对单个机架轧机采用专门的控制技术。

控制级是目前研究的热点问题。

板带轧机的控制非常复杂,其负载力大。

扰动因素多,扰动关系复杂,但同时对控制精度和响应速度要求高.轧制过程是一个复杂的多变量的强耦合非线性过程.各变量之问的相互作用和影响密切,由于工况的改变,液压缸行程发生改变。

使系统刚度、阻尼等参数发生变化.使系统在全工况范围内不能保持基本一致的响应时问和较高的控制精度.所以能否调试成功,减少故障,提高判断问题的时间,保证该系统成功的投入使用.直接影响到安钢炉卷产品的市场形势和市场定位。

2系统分析主要功能:为HAGC、HAWC、工作辊弯辊/平衡装置等设备提供液压油。

设备组成如下:主泵单元7+l台(泵头过滤精度10p.m)型号A4VS0250DRG/30RPPB一13一N00每台泵流量360L/rain额定压力35MPa工作压力31.5MPa电机参数160kW/1000rpm回油过滤单元(双筒)过滤精度10Ixm循环过滤单元循环泵3台螺杆泵。

发动机流固耦合分析

活塞有限元模型

有限元网格用HYPERMESH软件结合CFD软件完成,首先用 HYPERMESH软件完成TOP网格,然后用CFD软件最终完成六面体 网格,网格数大约为14万,节点数约为16万。边界条件用PATRAN软 件处理,最后用ABAQUS来求解温度场和热应力。

边界条件的处理

活塞顶面的边界条件由燃烧计算所得,下图为由燃烧计算结果映 射到有限元网格上而得到的活塞顶面的对流换热系数和温度,其余各 面对流换热系数和温度由经验公式计算而得

有限元模型

风扇护圈原型方案1

风扇护圈原型方案2

风扇护圈改进方案1有限元模型 (在原型方案2基础上焊接点上移)

风扇护圈改进方案2有限元模型 (在改进方案1基础上改变安装板I)

风扇护圈改进方案3有限元模型 (在改进方案1基础上加长护圈宽度)

风扇护圈改进方案4有限元模型 (在改进方案3基础上增加滚筋)

水套计算模型和边界条件

用CFD软件进行水套计算,网格数约为 280万,进口给定流量和温度,出口给定 压力梯度为零的边界条件,其余给定壁面 边界条件,湍流模型采用k-ε模型,壁面 规律采用标准壁面函数。

水套计算网格

排气岐管内流场瞬态计算模型

用CFD软件进行排气岐管内流场计算,网格 数约为30万,进口给定流量和温度,出口 给定压力,其余给定壁面边界条件,进出口 边界条件由AVL BOOST软件得到,湍流模 型采用k-ε模型,壁面规律采用标准壁面函 数。

77.72 90.74 101.92 112.66 152.57 161.32

改进方 案3 21.89 29.58 30.53 39.94 59.05 61.34

73.99 84.23 97.81 104.58 142.24 154.65

流固耦合

理论

理论

流固耦合作用是自然界客观存在的一种特殊现象,是指流体与固体之间的相互作用。流固耦合现 象在自然界随处可见,在台风中剧烈弯曲的棕榈树就是一个流固耦合现象的例子,台风的剧烈载 荷作用在棕榈树上使得树发生了明显摇摆,同时弯曲变形的棕榈树也在改变它周围的气流流动情 况。在一般情况下,棕榈树的耦合变形对流动的影响不是决定性的,并不会给耦合系统带来严重 的后果。然而,当耦合效应下作用在结构上的流体载荷力与结构的固有频率非常接近的时候,流 体和固体组成的耦合系统就会发生共振,产生灾难性后果。最典型的例子莫过于1940年11月发生 在美国华盛顿州塔科马海峡的吊桥(Tacoma—NarrowsBridge)崩塌事故。从技术角度分析,大桥 与风场组成了耦合系统,耦合状态下风流场产生了一定频率的特殊卡门涡脱落现象,而这个频率 与耦合系统中的结构固有频率相近,因此系统发生了共振,使得大桥剧烈晃动直至崩塌。

浸入边界法最初由Peskin和McQueen在1972年提出,并用于模拟人类心脏中的血液流动。它的基 本思想是将复杂结构的边界模化成Navier-Stokes动量方程中的一种体力,并使用简单的笛卡儿 格有效地避开贴体格生成的困难,提高了计算效率。经过40多年的不断发展和改进,浸入边界法 已成功应用于生物流体问题、流固耦合问题、物体绕流问题以及多相流问题等。

求解方式

其中可能还要涉及一个动格的问题,由于结构的变形,使得流场的计算域发生变化,要考虑流场 格随时间变形以适应耦合界面的变形。 不过现在国外比较时髦的好像都在做系统性的设计问题,数值计算一般已经可以满足需要。在数 值计算的初步估计基础上,通过降维模型(reduced order model)可以很快的得到初步设计方案, 再通过详细的数值计算来验证。 流固耦合做得比较好的软件GDS Studio、COMSOL和ADINA。

流固耦合

1 流体-固体耦合与单相渗流1.1介绍FLAC3D模拟了流体流过可渗透的介质,例如土体。

渗流模型可以独立于通常FLAC3D的固体力学计算,而只考虑渗透;或者为了描述流体和固体的耦合特性,与固体模型并行计算。

固结是一类流固耦合的现象,在固结过程中孔隙随压力逐渐消散,从而导致了固体的位移。

这种行为包含了两种力学效应。

其一,孔隙水压力的改变导致了有效应力的改变,有效应力的改变影响了固体的力学性能,例如有效应力的降低可能引发塑性屈服;其二,土体中的流体对孔隙体积的变化产生反作用,表现为孔隙水压力的变化。

本程序可以不仅可以解决完全饱和土体中的渗流,也可以分析有浸润线定义的饱和与非饱和区的渗流计算。

该条件下,浸软面以上的土体的孔隙水压力为零,气体的压力考虑成负的。

这种方法用于颗粒比较粗的毛细现象可以忽略土体。

渗流分析中有如下的特征:1.对应于渗流各向同性和各向异性材料采用不同的定律。

渗流区域中的不可渗透的区域用流体的null材料定义。

2.不同的zone可以赋予不同的渗流模型和属性。

3.流体压力,涌入量,渗漏量和不可渗透边界都可以定义。

4.土体中可以加入抽水井,考虑成点源或者体积源。

5.计算完全饱和土体中的渗流问题,可以采用显式差分法或者隐式差分法;而非饱和渗流问题只能采用显式差分法。

6.渗流模型可以和固体力学模型和传热模型耦合。

7.流体和固体的耦合程度依赖于土体颗粒(骨架)的压缩程度,用Biot系数表示颗粒的可压缩程度。

由于循环荷载引起的动水压力和液化问题也可以用FLAC3D模拟。

FLAC3D不考虑毛细现象,土体颗粒间的电化学作用力。

然而,可以根据土体的饱和度,孔隙率,或者其他的变量,通过编写一段FISH语言来考虑这种力。

类似的,由于液体中溶解了空气而引起的液体刚度变化,也不能显式的模拟,而通过FISH将液体刚度表示为压力,时间和其他变量的函数。

这以章节可以分为七个主要部分:1.数学模型描述和相应的数值方法(单相渗流和流固耦合计算)。

液压缸间隙密封流场下支承环的流固耦合分析(二)

第一章绪论1.1选题背景连续铸钢是把钢水直接连续地浇铸成钢坯的新工艺,省去了用初轧机开坯的工序,因而使生产成本降低,提高了钢水的成材率[1~2]。

随着液压传动与控制技术的不断发展与完善,许多专家学者将液压技术应用于连铸生产线上,尤其是连铸核心设备—结晶器振动设备上,钢坯的连续浇铸能力大大加强,产品质量对比与机械振动得到了很大提高。

根据这些优异特点,众多专家提出了高效连铸概念,连铸技术的发展进一步加速。

结晶器是连铸生产线最重要的的设备,它的性能关系到连铸线的生产能力与钢坯的质量,堪称为连铸机的“心脏”。

结晶器自发明以来,已经经历了三代技术革新。

第一代结晶器为静止型,仅作为钢水制冷成型的模坯,其生产出来的钢坯坯壳拉裂及漏钢事故频发,而且拉钢阻力大,钢坯质量也很差,不适于大规模工业生产。

第二代结晶器为振动型,驱动装置为机械振动,有四连杆式和四偏心轮板簧导向式,其出现明显改善了第一代产生的巨大缺陷,钢坯质量及产能得到很大提高。

但是此类型结晶器,由于其载重量较小,仅适于小坯振动,而且其振动频率与振动波形在线调节困难,控制呆板,机械刚性冲击大,故障率高,故在铸钢产能及质量上也有一定的局限性。

而第三代弧形结晶器的出现与应用切好针对性的解决了第二代的局限性与问题[3]。

第三代结晶器也是振动型,但其驱动形式为液压驱动。

上个世纪90年代中末期,国外连铸公司纷纷推出连铸液压振动结晶器,由于技术的先进性,其在西方各国的板铸连铸机上得到了普遍应用。

国内最早的结晶器液压振动技术也于1999年安阳钢厂得到首次应用。

随着其优越的性能,这项技术也在国内慢慢普及。

而作为液压振动的关键执行机构——结晶器振动伺服液压缸,近年来也得到国内各大厂家及科研技术人员的不断重视。

相较于欧美日本,我国的液压技术起步较晚,自主研发能力比较薄弱,生产实践上缺少创新性和相应的理论技术支持。

因此在技术含量较高的产品如伺服液压缸的生产制造上与国外相比,仍有较大差距。

航空液压管路流固耦合振动传递矩阵模型分析

航空液压管路流固耦合振动传递矩阵模型分析郭长虹;郭海鑫;权凌霄;李东;焦宗夏【摘要】将国产大飞机C919的一段多弯曲液压管路,按弯曲结构分为多个分段,基于目前公认的液压管路流固耦合14-方程分析了各段之间的关系,采用传递矩阵法创建了该段管路的完整传递矩阵动力学模型.进一步,基于Matlab软件编程求解该动力学模型的偏微分方程组,分析该管路在正常飞行振动载荷及功能冲击载荷作用下的流固耦合振动,得到其在3个方向激励下的轴向速度频域响应,并通过实验验证了该数学模型的分析结果.研究结果表明:3个方向激励下的响应频率相同,仅响应幅值会有所不同;管路在低频处的振动幅值较大,说明低频振动更为剧烈,更易引发谐振失效,在管路设计时要予以重视;所建立的传递矩阵动力学模型及其求解算法准确度均较高,误差最大仅为4.5%.%A section of multi-bending hydraulic pipeline of the domestic large aircraft C 919 is divided into multiple sub-sections according to the curved structure, the relationship between the subsections is analyzed based on the cur-rently shared fluidsolid coupling equation-14 for hydraulic pipelines, and a complete dynamical model for transfer matrixes for the section of the pipeline is established by using the transfer matrix method.Then,the system of par-tial differential equation of the model is solved based on Matlab programming, and the pipeline's fluidsolid cou-pling vibration under normal flight vibration load and functional impact load is analyzed,thus the frequency domain response in the axial velocity under three-direction excitation is obtained.The results of the model analysis are veri-fied by experiment.The experiment shows that the respective response frequencies under three directions of excita -tionare the same,only the amplitudes of the response aredifferent.Furthermore, the vibration amplitude of the pipeline at low-frequency is larger,which indicates that the low frequency vibration is more intense,and which is more likely to trigger resonant failure.The proposed transfer matrix dynamic model and its solution algorithm have high accuracy,and the maximum error is only 4.5%.【期刊名称】《高技术通讯》【年(卷),期】2017(027)011【总页数】9页(P966-974)【关键词】航空液压管路;流固耦合;动力学方程;传递矩阵法;频域响应【作者】郭长虹;郭海鑫;权凌霄;李东;焦宗夏【作者单位】燕山大学机械工程学院秦皇岛066004;燕山大学机械工程学院秦皇岛066004;燕山大学机械工程学院秦皇岛066004;中国航发北京航科发动机控制系统科技有限公司北京102200;燕山大学机械工程学院秦皇岛066004;北京航空航天大学自动化科学与电气工程学院北京100083【正文语种】中文0 引言飞机液压管路起着传输液压动力的作用,是飞行安全的关键保障之一。

液压支架油缸泄漏故障分析及维修-

液压支架油缸泄漏故障分析及维修-摘要:液压支架在使用过程中,液压缸起着关键作用,其保压性能直接决定了液压支架是否满足使用要求。

在实际使用过程中,液压缸在一定的情况下会出现泄漏现象,而对于液压缸泄漏的原因主要集中在配件、密封、焊接等方面,本文主要分析了液压缸泄漏的常见原因,并提出了相应的对策和建议。

关键词:液压支架;油缸泄漏;故障分析;维修前言泄漏是机械液压系统常见的故障。

其中,通过对使用一段时间的机械液压系统的调查分析,发现泄漏问题普遍发生在机械液压系统中。

同时,随着泄漏问题的出现,机械液压系统也会因此难以保持正常的工作状态,液压油的泄漏会对周围环境造成危害。

因此,为了避免液压传动系统出现泄漏问题,有必要认真分析泄漏的原因,从而制定科学有效的控制措施,对于加快机械液压传统系统的发展具有积极的意义。

一、液压缸概述在液压设备中,液压缸占据着重要的位置,液压缸一旦出现故障,将直接影响设备的使用寿命和运行状态。

液压缸泄漏可分为外部泄漏和泄漏,内部泄漏问题是一个非常常见,非常隐蔽的错,由于问题,不能直接观察到的故障需要单方面向液压缸压力油,待活塞在一个终端或某个时候,观察其他油嘴是否有泄漏现象,从而判断是否有向内泄漏问题。

但是,对于装配复杂、质量体积大的液压缸,该方法并不是一种非常合理的诊断方法,并且对液压缸内部检测的精度要求较高。

本文以液压系统的液压缸为例,通过建立仿真模型,分析了液压系统中液压缸的内泄漏问题,并根据分析结果得出相应的液压缸内泄漏系数和系统实际内泄漏系数。

通过分析液压系统在空载下的实际内泄漏情况,得到仿真结果,并对真实结果进行验证,从而对液压缸的泄漏情况进行有效分析。

二、液压支架油缸泄漏的原因液压支架是煤矿井下开采常用的设备,而支撑缸是液压支架的核心部分,主要作用是将液压能转化为机械能,带动与之相连的结构部件移动。

如果液压缸发生泄漏,不仅会造成环境污染和资源浪费,还会因为动力不足而影响矿山的正常生产。

液压管路流固耦合振动机理及控制研究现状与发展_权凌霄

第 51 卷第 18 期 2015 Hale Waihona Puke 9 月机械工

程

学 报

Vol.51 Sep.

No.18 2015

JOURNAL OF MECHANICAL ENGINEERING

DOI:10.3901/JME.2015.18.175

液压管路流固耦合振动机理及控制 研究现状与发展*

权凌霄 1, 2 孔祥东 1, 2 俞 滨1 白欢欢 1

3

液压管路振动模型研究现状

2

液压管路振动的复杂性

导致液压管路振动复杂的根源之一是液压泵 的复杂振动。首先,液压泵受其结构影响,必然会 产生复杂的宽频流量和压力脉动,二者相互影响, 在管路中形成多种耦合相互作用的流量脉动。 其次, 液压泵内产生的气穴气蚀会在系统中形成瞬时高频 脉冲振动,受流固耦合作用影响,进而衍生为宽频 域、随机性强的振动波。第三,液压泵工作过程中, 转子系统中各机械组件相互作用激发复杂的机械振 动, 激励泵内流体, 进而形成复杂的流固耦合振动。 导致液压管路振动复杂的根源之二是液压系 统中元件及介质的耦合作用。首先,系统中的液压 阀、液压缸、蓄能器、过滤器、管路等元件具有液 阻、液容及液感特性,会在系统中产生强烈的非线 性作用,相互耦合后进一步导致振动更为复杂;第 二,执行机构驱动机械设备运动受到其反向作用, 安装连接部分受到基础或减振支架的作用,均会将 机械振动以强迫激励的形式作用到液压管路及管内 流体中,其与管路振动耦合后,特性更为复杂。 导致液压管路振动复杂的根源之三是液压管 路中存在复杂耦合和演化作用。首先,管路振动往 往受到摩擦耦合、泊松耦合、结合部耦合、Bourdon 耦合等的综合作用,机理极为复杂;第二,液压管 路管壁振动和内部流体脉动都以振动波的形式传

液体箱的流固耦合及结构优化分析

- 64 -工 业 技 术0 引言液体箱具备运输方式多种多样、水路连通、既可做运输工具又可做存储工具等诸多优势,更能够凭借其安全可靠性和灵活便捷性为工业生产提供重要技术支撑。

因此,对液体箱的流固耦合及其结构优化进行分析研究具备重要意义。

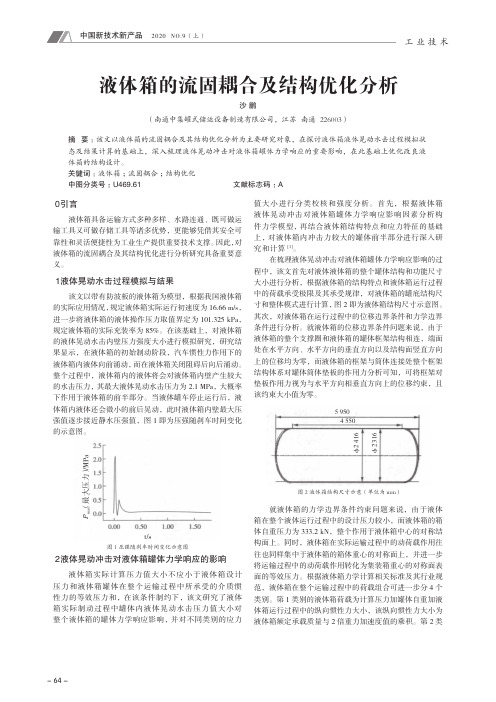

1 液体晃动水击过程模拟与结果该文以带有防波板的液体箱为模型,根据我国液体箱的实际应用情况,规定液体箱实际运行初速度为16.66 m/s,进一步将液体箱的液体操作压力取值界定为101.325 kPa,规定液体箱的实际充装率为85%。

在该基础上,对液体箱的液体晃动水击内壁压力强度大小进行模拟研究,研究结果显示,在液体箱的初始制动阶段,汽车惯性力作用下的液体箱内液体向前涌动,而在液体箱关闭阻碍后向后涌动。

整个过程中,液体箱内的液体将会对液体箱内壁产生较大的水击压力,其最大液体晃动水击压力为2.1 MPa,大概率下作用于液体箱的前半部分。

当液体罐车停止运行后,液体箱内液体还会微小的前后晃动,此时液体箱内壁最大压强值逐步接近静水压强值,图1即为压强随刹车时间变化的示意图。

图1 压强随刹车时间变化示意图P m a x (最大压力)/M P a t/s2 液体晃动冲击对液体箱罐体力学响应的影响 液体箱实际计算压力值大小不应小于液体箱设计压力和液体箱罐体在整个运输过程中所承受的介质惯性力的等效压力和,在该条件制约下,该文研究了液体箱实际制动过程中罐体内液体晃动水击压力值大小对整个液体箱的罐体力学响应影响,并对不同类别的应力值大小进行分类校核和强度分析。

首先,根据液体箱液体晃动冲击对液体箱罐体力学响应影响因素分析构件力学模型,再结合液体箱结构特点和应力特征的基础上,对液体箱内冲击力较大的罐体前半部分进行深入研究和计算[1]。

在梳理液体晃动冲击对液体箱罐体力学响应影响的过程中,该文首先对液体液体箱的整个罐体结构和功能尺寸大小进行分析,根据液体箱的结构特点和液体箱运行过程中的荷载承受极限及其承受规律,对液体箱的罐底结构尺寸和整体模式进行计算,图2即为液体箱结构尺寸示意图。

液力减振器结构异响形成过程的流固耦合仿真与分析

液力减振器结构异响形成过程的流固耦合仿真与分析重庆大学硕士学位论文(学术学位)学生姓名:汪明明指导教师:舒红宇教授专业:车辆工程学科门类:工学重庆大学机械工程学院二O一四年五月Simulation and Analysis of Fluid-structure Interaction of Formation Process of Abnormal Structure Noise for HydraulicShock AbsorberA Thesis Submitted to Chongqing Universityin Partial Fulfillment of the Requirement for theMaster’s Degree of Vehicle EngineeringByWang mingmingSupervised by Prof. Shu HongyuSpecialty: Vehicle EngineeringCollege of Mechanical Engineering ofChongqing University, Chongqing, China.May, 2013中文摘要摘要随着提高汽车安全性、稳定性及操纵性的相关技术的快速发展,人们对汽车的乘用舒适性提出了更高的要求,而严重降低乘用舒适性的汽车噪声,受到学术界及企业的关注。

经过多年的努力,汽车上其他噪声源已经得到较好的控制,因此,筒式液力减振器的异响渐渐成为汽车噪声中最突出的问题之一,并成为重要的研究课题。

结构异响作为筒式液力减振器异响问题中最突出、最复杂的一种异响,是减振器异响研究中的重点。

虽然对其进行了大量的研究,但基于试验的研究方法缺乏对减振器内部流场特性的研究,且由于结构异响形成机理的复杂性,已有的研究在结构异响的振动频率分布方面并未形成一致的结论,表明减振器结构异响问题还需进行更深入的研究。

本文以某筒式液力减振器为研究对象,针对引起结构异响的空程冲击过程及补偿阀开启过程,利用有限元分析技术分别进行了仿真与分析。

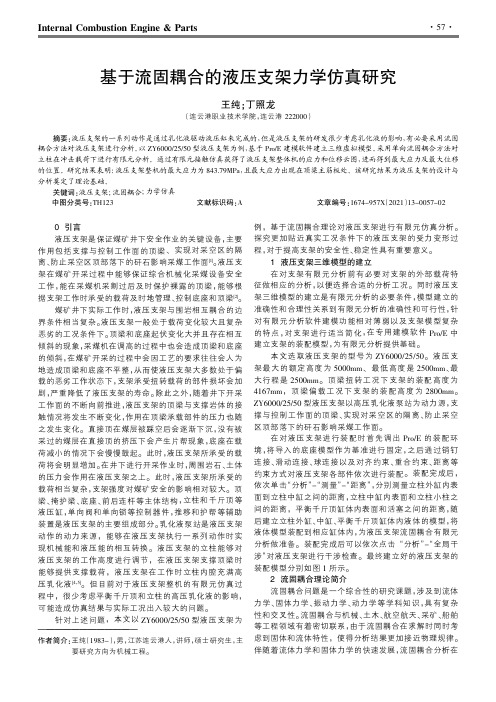

基于流固耦合的液压支架力学仿真研究

(a)整体应力云图

(b)整体位移云图 图 2 液压支架整机应力尧位移云图

4 结束语 本文基于流固耦合方法对液压支架进行有限元仿真 分析。以 ZY6000/25/50 型液压支架为例,基于 Pro/E 建模 软件建立三维虚拟模型。运用流固耦合方法对模型进行了 有限元仿真分析,得到了液压支架整体机的应力和位移云 图,确定了最大应力及最大位移的位置。本文研究结果为 液压支架结构优化设计提供了理论基础,对于指导液压支 架的结构设计具有重要的工程实际意义。

作者简介院王纯(1983-),男,江苏连云港人,讲师,硕士研究生,主 要研究方向为机械工程。

例,基于流固耦合理论对液压支架进行有限元仿真分析。 探究更加贴近真实工况条件下的液压支架的受力变形过 程,对于提高支架的安全性、稳定性具有重要意义。

1 液压支架三维模型的建立 在对支架有限元分析前有必要对支架的外部载荷特 征做相应的分析,以便选择合适的分析工况。同时液压支 架三维模型的建立是有限元分析的必要条件,模型建立的 准确性和合理性关系到有限元分析的准确性和可行性,针 对有限元分析软件建模功能相对薄弱以及支架模型复杂 的特点,对支架进行适当简化,在专用建模软件 Pro/E 中 建立支架的装配模型,为有限元分析提供基础。 本文选取液压支架的型号为 ZY6000/25/50。液压支 架最大的额定高度为 5000mm、最低高度是 2500mm、最 大行程是 2500mm。顶梁扭转工况下支架的装配高度为 4167mm,顶梁偏载工况下支架的装配高度为 2800mm。 ZY6000/25/50 型液压支架以高压乳化液泵站为动力源,支 撑与控制工作面的顶梁、实现对采空区的隔离、防止采空 区顶部落下的矸石影响采煤工作面。 在对液压支架进行装配时首先调出 Pro/E 的装配环 境,将导入的底座模型作为基准进行固定,之后通过销钉 连接、滑动连接、球连接以及对齐约束、重合约束、距离等 约束方式对液压支架各部件依次进行装配。装配完成后, 依次单击“分析”-“测量”-“距离”,分别测量立柱外缸内表 面到立柱中缸之间的距离,立柱中缸内表面和立柱小柱之 间的距离,平衡千斤顶缸体内表面和活塞之间的距离,随 后建立立柱外缸、中缸、平衡千斤顶缸体内液体的模型,将 液体模型装配到相应缸体内,为液压支架流固耦合有限元 分析做准备。装配完成后可以依次点击“分析”-“全局干 涉”对液压支架进行干涉检查。最终建立好的液压支架的 装配模型分别如图 1 所示。 2 流固耦合理论简介 流固耦合问题是一个综合性的研究课题,涉及到流体 力学、固体力学、振动力学、动力学等学科知识,具有复杂 性和交叉性。流固耦合与机械、土木、航空航天、采矿、船舶 等工程领域有着密切联系,由于流固耦合在求解时同时考 虑到固体和流体特性,使得分析结果更加接近物理规律。 伴随着流体力学和固体力学的快速发展,流固耦合分析在

液压缸间隙密封流场下支承环的流固耦合分析(七)

图 4.5 对称面约束

图 4.6 端面约束

�

载荷施加: (1)非耦合面的载荷施加 在本课题中,除了支承环出口端面没有接触压力油外,其余部分均接触压力油。 在耦合面,支承环受到的压力载荷来源于缝隙流场域中流动的液压油,而其余非耦合 面受到的载荷则为液压缸工作腔压力(缝隙入口压力),本章中即:20MPa。 (2)耦合面的载荷导入 对于流固耦合来说,分析问题的关键便是耦合面的载荷确定与传递。可以说,前 一章所做的仿真与分析为的便是此时向耦合面施加载荷。在载荷导入前,要先选择载

4.2.1 前处理及求解设置 流固耦合对耦合面的数据传递要求比较高,如果能实现流场域耦合面网格与固场域耦 合面网格一一对应,那么对于压力载荷数据的传递无疑是非常好的[43~47]。但是流场域模型 网格划分较密(网格数 595560) ,如果固体域模型内表面划分跟流场域一样的话,那么网 格密度必然很大。对于 ANSYS 静力分析计算来说,其要求的计算机内存及计算时间远远比 FLUENT 要高。因此如此一对一划分在 ANSYS 里不具有太大可行性,所以根据计算机内存生 成一套独立的网格是较合适的方法。 本文 Workbench 下 ANSYS 仿真具体求解过程如下: � 定义材料属性:在结构静力分析中,材料的定义是重要的基础。跟经典版 ANSYS 不同, workbench 下的材料属性需要自己去新建材料库,在材料库里,根据你需要的参数去 选择定义材料,因此过程比较复杂。具体如下:双击 B 模块 B2 栏,弹出材料库列表 (Outline Filter),点击列表最后一行添加新材料库,命名为 00,并保存至源文件 里材料库所在位置。再在弹出的 00 新材料库(Outline of 00)里点击添加材料 001, 弹出材料属性列表(Properties of Outline Row3:001)。这时可以看到界面左侧出现 材料出现工具框,里面包含了几乎所有分析类型的材料的各种属性,双击一项,便可 自动添加到材料属性列表。本文定义的材料属性列表如图 4.3 所示:

冲击载荷下液压缸内压的流固耦合仿真与振动分析_王勇

2

计算流体力学流固耦合求解 耦合场分析是考虑两个或两个以上工程学科 ( 物

理场) 间相互作用的分析。 例如流体与固体的耦合分 即流固耦合 ( Fluid structure interaction ) , 流体流动 析, 的压力作用于固体, 固体将产生变形, 而固体的变形又 导致了流体的流道变化, 因此是相互作用的问题。 在 Cfx) 来实现单向 这里, 我们用 Ansys Workbench( Ansys流固耦合( FSI) 方法来分析。 Icemcfd 进行网 用 Workbench 对流体固体建模, 格划分, 并对边界层进行一定细化。 在流体和油缸之 间建 立 流 固 耦 合 面, 定 义 重 块 初 始 速 度 v m = 7 . 29 m / s, 时间间隔 0. 00003 s, 计算时间长度 0. 045 s。 由于径向压力变化很小, 我们主要研究轴向中心

Pa; M 为 下 落 岩 体 总 质 量, kg; g 为 重 力 加 速 度, 力, m / s2 。 初始状态的边界条件为:

2011 年第 10 期

27 液压与气动 x u( x, 0 ) = f( x) = Mg - p0 , ( 0 ≤ x ≤ l) E A 0, ( 0 ≤ x < l) t) u ( x , = g( x) = t vm , ( x = l) t =0 u( 0 , t) = 0 2 Mg M u( x, t) t) u ( x , = + 2 EA x EA t x=l

最大压力数值大小相差 3. 67% , 出现时间相隔 0. 007 s, 误差小, 在工程应用中可以忽略。 在仿真模 拟中, 用不同的方法得出彼此接近的结果可以作为两 种分析方法具有准确性的判断依据 。 5 结论 ( 1 ) 在分析最大压力的数值上讲, 两种方法的结 果差距可以接受, 其中 Ansys Workbench 流固耦合计 算出来结果偏大一些; ( 2 ) 在分析最大压力出现的时间时, 波动方程计 算出来的时间比较靠前, 时间间隔 0. 007 s, 在工程应 用中可以忽略;

流固耦合力学概述_邢景棠

第27卷 第1期力 学 进 展Vol .27 No .11997年2月25日ADVANCES IN M ECHAN ICS Feb.25, 1997流固耦合力学概述**本研究得到航空科学基金的资助.本文1995年在中国力学学会流固耦合力学专业委员会首届学术年会上宣读.邢景棠 周 盛 崔尔杰北京航空航天大学,北京100083 北京空气动力研究所,北京100074提要 本文简要介绍了流固耦合力学及其特点、研究分支、一些进展及进一步发展的趋势.关键词 流固耦合;气动弹性;水动弹性;非线性动力学;计算力学1 定义和特点流固耦合力学是流体力学与固体力学交叉而生成的一门力学分支.顾名思义,它是研究变形固体在流场作用下的各种行为以及固体位形对流场影响这二者交互作用的一门科学.流固耦合力学的重要特征是两相介质之间的交互作用(fluid-solidinteractio n):变形固体在流体载荷作用下会产生变形或运动,而变形或运动又反过来影响流场,从而改变流体载荷的分布和大小.正是这种相互作用将在不同条件下产生形形色色的流固耦合现象.流固耦合问题可由其耦合方程来定义[1].这组方程的定义域同时有流体域与固体域,而未知变量含有描述流体现象的变量及描述固体现象的变量,一般而言,具有以下两点特征:a )流体域或固体域均不可能单独地求解;b)无法显式地消去描述流体运动的独立变量或描述固体运动的独立变量.从总体上来看,流固耦合问题按其耦合机理可分为两大类.第一大类问题的特征是两相域部分或全部重叠在一起,难以明显地分开,使描述物理现象的方程,特别是本构方程需要针对具体的物理现象来建立,其耦合效应通过描述问题的微分方程而体现.图1给出的渗流问题是这类问题的典型例子,描述其现象的微分方程如下[2]:L T R +b -Q u b =0土壤骨架R =D Lu -mp 本构关系ýT (k ýp )-n K fp a -m T L u a =0渗流流体・19・其中,ý表示梯度算子,u 表示土壤骨架的位移矢量,p 为渗流压力,R 是应力张量(用矢量式),L 是相应于应变的微分算子,D 是弹性矩阵,b 是体力矢量,k 是渗透率,K f 是流体的体积模量,n 是空隙率,m =[1,1,1,0,0,0]T.这里,由于耦合效应,固体的本构关系中出现了压力项.图1 土壤渗流相互作用第二大类问题的特征是耦合作用仅仅发生在两相交界面上,在方程上耦合是由两相耦合面的平衡及协调关系引入的.本文中,我们主要讨论这一类问题.对于第二大类问题,Zienkiew icz与其合作者Bettess 在文[3]中按两相间相对运动的大小及相互作用性质将其分为三小类.图2中示出了这三种问题.图2 三类流固耦合问题:a)流固之间有大相对运动的问题;b)有限流体运动的短期问题;c)有限流体位移的长期问题.图3 机翼颤振的方框图问题a )是流体与固体结构之间有大的相对运动的问题.其典型例子是机翼颤振或悬桥振荡中发生的气固相互作用,这被人们习惯称其为气动弹性力学问题.在这类问题中的基本物理关系和物理过程可用易于理解的所谓方块图加以描述,这种方法由著名力・20・学家冯元桢(Y. C.Fung)教授[4-5]引用到气动弹性力学中来,特别是对于气动弹性稳定问题中的反馈过程,用这种方法说明是很有启发性的.图3示出了机翼颤振的这一方框图.图中三个方框表示了机翼(结构)在这类问题中执行的三种不同功能:首先它产生空气动力,其次是产生惯性力,再就是它产生弹性变形.机翼按空气动力学规律产生升力A ,而机翼振动时则引起惯性力I .这两种力A +I 使弹性机翼产生变形H ,从而又产生新的作用力A 和I ,这样,以反馈过程的形式构成一条闭合回路,如果出现变形的振幅随时间不断增大的现象,则称为颤振.图4 流固耦合问题中各种力之间的相互关系图问题b )是具有流体有限位移的短期问题.这类问题由引起位形变化的流体中的爆炸或冲击引起.其特点是:人们极其关心的相互作用是在瞬间完成的,总位移是有限的,但流体的压缩性是十分重要的.问题c )是具有流体有限位移的长期问题,如近海结构对波或地震的响应、噪声振动的响应、充液容器的液固耦合振动、船水响应等都是这类问题的典型例子.对这类问题,人们主要关心的是耦合系统对外加动力载荷的动态响应.图4中示出了流固耦合中各种力之间的相互影响关系.其中,两个虚线描绘的大圆周分别划出了流体与固体.在这两个圆周相切的地方,用一个小圆表示了两相耦合界面.通过耦合界面,流体动力影响固体运动,而固体的运动又影响流场.在耦合界面上,流体动力及固体的运动事先都不知道,只有在系统地求解了整个耦合系统后,才可给出它们的解答,这正是相互作用的特征所在.若没有这一特征,其问题将失去耦合作用的性质.例如,若给定流固交界面上的流体动力或交界面上固体结构的运动规律,耦合机理将会消失,原来的耦合系统将被解耦而成为单一固体在给定表面力下的动力问题及单一流体在给定边界条件下的流体力学边值或初边值问题.・21・在最一般情况下,流体与固体通过两相交界面的相互作用同时受流体及固体各自的弹性力和惯性力影响,这就是两个大圆周中间方框中表示的一般流固耦合问题.随着研究问题的目的不同,可将着眼点放在流场或固体结构上进行研究.流体力学工作者多着眼于流场,而固体力学工作者则注重结构.在工程实际问题中,可针对不同性质的问题,作相应的简化,从而便有简化后的耦合问题.例如,研究水同结构相互作用的非短期问题时,水的可压性可以不计,这就构成不可压流体同固体的耦合问题.类似地,若忽略结构的弹性变形,就有刚体同流体的相互作用问题.在航空中,独成一个学科的刚体飞机飞行力学问题就是重要的例子.也可以在某些问题中忽略流体或固体的惯性效应,从而有忽略流体惯性的耦合问题及忽略固体惯性的耦合问题.在空气弹性力学中的静力发散,舵面效率等问题即是重要的忽略结构惯性的流固耦合问题.至于忽略流体惯性时的耦合问题,其本质就是将流体(通常为气体)视为一弹簧,如空气弹簧,这在工程中也常常见到.所有这些简化后的耦合问题,包括非耦合性质的可压流体动力学及变形固体动力学问题,在图4中用虚线圆周上的方框表示出来.于是,每种流固耦合问题可以按该问题中诸力所处的相互关系而进行直观的区分.2 发展简史流固耦合问题由于其交叉性质,从学科上涉及流体力学、固体力学、动力学、计算力学等学科的知识;从技术上与不同工程领域,如土木、航空航天、船舶、动力、海洋、石化、机械、核动力、地震地质、生物工程等均有关系.其研究问题甚广,难以确定合适的研究分类,而且随着科学技术的发展,其分类也在不停的变化,这里以美国机械工程师学会(ASM E)出版的权威力学文摘刊物《应用力学评论》(AM R)为例说明如下.从1970年到1980年,AM R的分类目录中没有流固耦合这一词条,其有关文摘条目出现于气动弹性(aeroelasticity)、颤振(flutter)等子目中.从1981年到1983年,AM R的分类中出现了流体结构相互作用(fluid-structureinteractions)的目录,但并未在此目录下列出详细子目录.从全年统计来看,这三年期间出现于流体结构相互作用条目下的文摘条数依次为49,73和50条.从1984年起,AM R的分类目录中列出了固流相互作用(so lid fluid interactions)的目录,并在此目录下列出了细目.下面给出的细目,取自《应用力学评论》1990年第12期[6]: 166 SOLID FLUID INTERACTIONSA General theo ryB Nonlinear theo ryC External flowD Internal flow(Inc.Sloshing)E Vibr ation o f structures in fluidsF Inter actio ns o f wav es w ith flex ible structur esG Multicom po nent flo wH Flex ible tanks and co ntainers・・22I Pipes w ith flow ing fluidsJ T urbo machine blades ex citationK Ocean structuresL Contro l sur face flutter of w ing s and tailsM Panel flutterN Pr opeller and rotor flutterO Whole body vibration modesP Flutter control and suppressionQ Static aeroelasticity(diverg ence)R Buffeting,gusts,turbulence effectsS Aeroelastic effects o n flig ht loads and stabilityT Aero thermo elasticityY Computational techniquesZ Ex perimental techniques图5中给出了81—94年间每年收录于AM R中有关固流相互作用文摘条数的统计曲线.在此线上,84年有一大的跳跃上升,84年后仍一直呈平均上升趋势.图5 美国AS M E力学刊物AM R中有关固流相互作用文摘条数的统计曲线上述AM R分类中有关流固耦合的子目分法仅供读者参考.这种分类有时并不能明显地反映出学科特点,使读者一目了然的找出所关心的文献.例如工程中极其重要的流激振动及其控制等在AM R中多列入E类中.生物力学中血流同血管,组织液同细胞组织等耦合问题多列入D类中.飞行器等在水中坠落涉及的耦合问题放在D类中,有时也列入其它类.此外,在近代科学技术的发展中,许多涉及物相变化、化学变化的两相耦合问题[124],例如,宇宙飞行器在星际航行中接近周围有大气的星球时,其环境发生剧烈变化,强光、强热的影响、粒子侵蚀、表面烧蚀、催化等物理化学作用使结构的气动外形变化,出现更为复杂的气固耦合问题;高温、高热下液态金属的固化过程中,或高速冲击、穿甲过程中同一物质液态、固态・23・同时共存,且区域不停变化,其整个过程的研究遇到的液固耦合问题等;以及有关流固耦合振动的利用问题,如旋转叶片的气弹自适应弯矩、气弹变形制动等并没有明显地列入类中.所有这些问题请从事流固耦合问题研究的同行在利用这一检索工具时注意,同时也不要使自己的研究受这一分类方法的束缚.在《应用力学评论》的分类子目中,有三分之一多的子目与气动弹性问题有关,这说明了气动弹性研究的重要性.历史上,人们对流固耦合现象的早期认识正源于飞机工程中的气动弹性问题.据专著[4,5]记载,Wrig ht兄弟和其它航空先驱者都曾遇到过气动弹性问题,但他们主要由直观上来解决问题,并未对真实的物理关系有所认识.1903年Lang ley的单翼机首次有动力的飞行试验时因机翼断裂而坠入Potomac河中.10年后,Brew er[7]的研究指出这一事故是一典型的气动弹性静扭转发散问题.第一次世界大战初期,Handley Page轰炸机的尾翼颤振坠毁导致了Lanchester[8]以及Bair stow与Fage[9]进行了第一批有目的的气动弹性颤振研究.T heodorsen[10]系统地建立了非定常气动力理论,为气动弹性不稳定及颤振机理的研究奠定了基础.直到1939年二战前夕,由于飞机工业的迅猛发展,大量出现的飞机气动弹性问题的需要,有一大批科学家和工程师投入这一问题的研究.从而,气动弹性力学开始发展成为一门独立的力学分支,并出现了一些在历史上有重要影响的专著及综述,如[11, 12—16].其中有重要贡献的科学家如T heordosen[10],Garrick[17],Bispling ho ff[12,13,16],Y.C. Fung[4]以及将随机概念引入气动弹性的Liepm an[18],Y.K.Lin[19],Davenport[20,21]等.在Bis-plinghoff的综述文章[16]中对有关开创性的工作作了仔细的评述.国内航空工业总公司著名飞机气动弹性力学专家冯仲越(已故)和一直从事飞机气动弹性力学研究的管德院士就是在我国较早致力于这一研究并为航空工业作出贡献的代表.在气动弹性的研究史上,发生过另一件划时代的事件,使气动弹性问题的重要性首次明显地表现于航空技术外的领域内.这就是1940年T aco ma悬桥在相当低的18米/秒风速下振动激励而倒塌[13].此后桥梁颤振问题得到了建筑工程师的高度重视.有关风对建筑结构影响的早期历史文献见[22,23].在土木工程中,一般认为Westerg aard是研究坝水耦合的创始人[25].他在1933年发表了他的著名论文[24],给出了刚性重力坝在水平地震载荷下的动水压力分布,其解至今仍为许多国家的坝工抗震设计规范所沿用.然而,由于Wester gaard解中,假定了刚性坝并给出了地面运动的规律,因而其解本质上并未计及两相的耦合作用,只是求解了一个给定边界条件的流体动力问题.至于对这类问题,考虑耦合作用的研究可见美加利福尼亚大学Chopra的论文[26].与坝水耦合问题类似的一类液固耦合问题是水中柱体的耦联振动问题.对这类问题,国内以著名力学家郑哲敏院士为代表的许多专家作了不少的研究,如[27—29].流体引起管道振动的研究源于横垮阿拉伯输油管道振动分析的需要[30].Feodo s'ev[31], Housner[32]及Nior dso n[33]是早期研究简支直输液管道稳定性的学者.应用不同的方法,他们得到了相同的基本运动方程并得出有关稳定性的相同结论.至于悬臂输流直管的开创性研究,可见Benjamin[34-35]及Gr eg ory和Paidoussis的论文[36-37].又有记载,早在1939年Bourrier es[38]就对悬臂输流管作了最早的著名研究,但由于计算工具的落后,他未能确定出不稳定的临界条件.有关流体引起管道振动的早期专著及综述文章可见[39—40],其中给出了各类问题的・・24详细历史评述.Blevins的著名专著[42]已译成汉语,对国内的研究有重要的影响.船水耦合动力学的早期研究,考虑船是一刚性浮体,探讨其由于船的刚体运动引起的扰动.Haskind[45-46]对这类问题作了深入理解的分析.他应用Green定理构造了由于船的存在及运动引起的速度位,并推导了点源Green函数的形式.沿着Haskind的开创性工作,人们开始致力于通过速度位表示的线性边界值问题的构造和求解,考虑船舶的存在及运动对流场的影响,进行船舶刚性摇荡运动与水相互作用的研究.在May s[47]的博士论文及New man[48]的影响甚大的综述文章中对有关历史作了详细叙述,并建立了船舶水动力学这类问题的统一理论.至于考虑船体弹性变形的水动弹性理论的创始性工作应归功于Bishop和他的学生Price,他们在其专著[49]中对其研究及理论作了详述.这一专著的出版对船水动力学的研究有深远的影响,已被译成俄文.储液容器的振荡问题的开创性研究归功于许多俄罗斯的专家.在M oiseev的两篇著名综述报告[50—51]中,详述了有关基本理论及文献.由于当时计算工具的落后,Mo iseev的研究主要局限于刚性不动容器或作简单运动刚体(如单摆)中液体的振荡,方程的导出应用了动力学的变分原理,求解采用了一些近似方法,如Ritz法.对于弹性结构与液体的耦合振荡,他指出这是一相当复杂的问题,仅仅讨论了梁中有液体腔的扭转及弯曲振荡问题.沉浸于液体中的结构对爆炸波的瞬态响应短期流固耦合问题似乎最早为T aylor于1941年所研究,他在文[52]中讨论了水中无穷大平板对一维爆炸波的响应问题.T aylor所讨论的问题虽然简单,但他的开创性研究给出了一个重要的一般性研究方法,这就是将总噪声速度位分解为入射、反射和幅射速度位.另一种极为重要的短期问题是变形固体的着水撞击问题.这一问题早期研究的开创性工作归功于von Karman,他于1929年提出了入水理论,在两相耦合面上引入基于试验结果的附加水质量,分析研究了水机降落过程中的冲击现象[53].1932年Wagner[54]对von Karman的方法作了修正,引入水波影响因子,使结果更符合实际.vo n Kar-man和Wagner的方法虽没有对流场进行仔细分析,但基于实验的假设使问题简单明了,在一定程度上也能解释撞水现象的机理,因而这一方法仍为工程设计的初期用于估算撞水力.至于对这类问题的全场分析,则是有限元、边界元方法充分发展后的成果.3 现状与展望如果将与飞机颤振密切相关的气动弹性研究作为流固耦合的第一次高潮的话,则与风激振动及化工容器密切相关的研究可作为流固耦合研究的第二次高潮.这次高潮起始于1964年美国Alaska地震及1965年英国Ferry bridge八座冷却塔中的三座在不太高的风速下被摧毁.英国Ferrybridg e的事故使1940年Tacoma事件兴起的风工程研究更为活跃,因此,许多文献上把气弹的非航空应用作为发展的一个重大里程.Alaska地震引起许多石化容器在地震载荷下惨遭破坏,使国民经济受到极大损失.由于化工工业在现代工业中的地位,促使一部分科技工作者对化工容器在地震载荷下的破坏进行分析,以便避免其发生.研究发现,这些化工容器破坏多数是由动力屈曲引起,而引起这种屈曲的翻转力矩是由地震时容器内部流体的晃・・25动产生的.这便引起了力学工作者对流固耦合问题的注意.1967年,美国ASM E应用力学部发起召开了第一次流固耦合研讨会[55].会议论文被分为空中爆炸及响应,噪声相互作用问题,气动弹性与水弹性四组共11篇汇入文集.由于当时计算技术及工具还不发达,其论文研究集中于分析和试验技术.10年后,1977年ASM E应用力学部又召开了第二次有关流固耦合问题的研讨会[56].这次会议文集共9篇论文,全部讨论有关流固耦合问题的计算方法.论文涉及的内流问题有充液结构内的爆炸分析、管道中的水锤效应、充液容器的晃动及毛细流中血细胞的变形;而外流问题有沉浸结构的瞬态运动、流固相互冲击、板的颤振及流体引起的振动.文集编辑者在前言中明确指出:流固耦合问题的处理常常遇到在其它应用力学领域很少碰到的困难,如描述流体运动的欧氏系与描述固体运动的拉氏系之间的同时应用问题;无穷域的外流问题需要采用非寻常的技术以提高计算效率等.文献[57—79]列出了ASM E应用力学部从81年到92年冬季年会上有关流固耦合的会议文集.文献[80—97]列出了ASM E压力容器及管道夏季会议上有关流固耦合方面的文集,其中从1987年起出现了由流固耦合专业分会与地震工程分会联合召开的有关晃动、振动及各种流固耦合系统的地震响应等问题的会议文集,如[83,85,89,90,93,95]等.文献[98—104]列出一些涉及流固耦合的其它会议文集,如第11、12届全美应用力学大会文集[99,100],在英国、加拿大召开的会议文集[102—104].这些重要的系列性会议基本上反映了流固耦合研究的进展情况.以美国ASM E1992年冬季会议文集为例说明如下.文集[72]中多数文章研究圆柱由于热交换引起支持附件松动的非线性流固耦合系统.编者认为,问题的难点及不清楚之处仍处于1988年的水平,直到流动同圆柱相互作用的细节过程彻底弄清之前,这一问题将仍是一个有趣的研究课题.文集[73]虽仅列出14篇文章,但来自美、英、俄、日、加拿大和澳大利亚六国,从理论及实验两方面探讨声音与结构的相互作用.文集[74]中的文章多数涉及两相流动.文集[75]讨论涡流与结构的相互作用,涉及混沌等问题.文集[76]中出现了动力系统问题的研究者同工程工作者相结合的研究趋势,指出了动力系统的研究方法对流激振动的研究将提供一有力工具,更好地洞察问题的本质.文集[77]多数文章讨论管道在热交换下的声音共振问题,指出了预测其发生的方法等.文集[78]的多数文章涉及能源动力工业,指出流体引起振动常出现在不受设计规范约束的非主要部件上,往往被人们疏忽,但一旦这些部件失效,同样引起整个电厂停机.文集[79]涉及非圆截面流动、导线运动、振动悬挂等土木、机械工程中的问题,反映了现代物理、分析、数值计算等学科方法在处理这类问题上的成果.再如美国ASME压力容器及管道年会文集[84]列出20篇文章,来自4个国家,是首次有中国学者出席的会议;文集[89]中给出了自1964年美Alaska地震后25年来液箱晃动问题研究的进展.文献[105—112,131,134,197,204]列出了一些有代表性的综述报告.在这些综述文章中都给出了足够的参考文献,是希望从事有关研究的研究生必读的重要材料.文献[113—122]给出了一些有名的专著,书中给出了有关问题仔细的理论及应用描述.国内78年以来有关流固耦合问题研究的会议文章主要集中在不同学科召开的系列会议上.以第1次会议召开的时间先后为序,第1个系列会议是气动弹性力学方面的会议,首届会议78年于南宁召开,此后航空系统的7210气弹专业会议共召开8次[123].第2个是“全国振动理・・26论及应用学术会议”,这一会议最早由中国力学学会、中国航空学会、中国宇航学会、中国机械工程学会四大学会主办,中国振动工程学会成立后发展为五大学会主办,会议从80年以来共召开5次[126].与这个系列会议密切相关的国内召开的国际会议已有3次[127-129].在这些会议中有关流固耦合方面的文章大多数是国内振动界固体力学、结构工程工作者完成的,基本上代表了国内固体、结构力学界在这一领域的研究情况.第3个国内系列会议是“流体弹性力学学术讨论会”.会议由中国力学学会、中国航空学会、中国水利学会、中国空气动力研究会主办.从85年以来共召开了4届会议[130].这一会议是国内唯一的专门讨论流体弹性的学术会议,但会议论文多数由流体力学工作者提供,代表了国内流体力学界在流固耦合领域研究的情况.第4个系列会议由土木工程学会、水利学会、航空学会、岩石力学与工程学会、振动工程学会联合发起,1993年6月在洛阳召开了第1次结构与介质相互作用学术会议,共有论文150多篇,分为ABCDE5类.其中D类为固体结构与流体介质相互作用,共列入论文23篇[132].国内首次气弹、水弹国际会议在1993年10月于北京召开,会议代表来自11个国家或地区,文集[131]中列出了7个特邀报告,共约70篇学术论文,讨论了问题的进展及理论应用成果.此外,在我国召开的水工结构的国际地震与水坝会议(1987)、国际高坝水力学会议(1988)、第7届APD-IAHR 会议(1990)上大量的报道了我国在该领域有关水-结构耦合的研究成果,其详细评述可见[134].在海洋工程结构的水弹性、建筑物和工业结构的风效应及流固耦合的基础理论研究方面,国内许多单位也进行了大量的工作[136-138].作为国家自然科学基金重大项目的课题总结文集[135]详细地报道了国内在海洋工程领域所取得的重要成果.在航空院校应用多年的气弹教材[195]等为航空工业培养了大量的气弹人才.叶轮机械气动弹性问题是流固耦合问题的一个重要分支.1976年在巴黎由IUT AM召开了名为叶轮机气动弹性力学的国际学术会议,此后便形成了以这一名称召开的系列国际会议. 1994年在日本福冈召开了第7届会议,第8届会议将于1997年在瑞典斯德哥尔摩召开.1984年我国代表被选入该系列会议的科学委员会,并于1989年在北京航空航天大学召开了第5届叶轮机械气动弹性力学与非定常流动国际学术会议[133].有关文献[140—142]等反映了国内在这方面的部分研究工作,文[196]指出:“我国学者在该领域颇有建树,特别是初步解决了失速颤振这一国际性难题,受到国际学术界重视.”1994年中国力学学会批准,成立了流固耦合力学专业分会,将国内流体、固体两方面从事这一研究的同志从组织上联系起来,这对学科的发展将起到极为重要的推动作用.概括有关流固耦合问题的文献,可以发现其进展有以下主要特点.1)线化理论日趋完善、程序化,业已提供工程应用. 由于流固耦合系统的复杂性,其求解主要立足于数值分析.起初人们自然想到的是用位移法结构分析的通用程序来求解耦合问题[143],不同的是只要将流体视为剪切刚度为零的固体即可.但实际计算发现,剪切刚度为零,计算中出现零能模式,方法无法推广应用.至于流体中采用压力、固体中采用位移的混合模式没有零能模态的困难,但其有限元方程中的系数矩阵是非对称的.早期,Iro ns[144]提出了一对称化方法,要求描述流体惯性的矩阵可逆.然而,当考虑自由面线性波时,通常这一矩阵是奇异的,因而一些有名的通用程序中不得不忽略自由面波,这就限制了方法的应用.文・・27。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图5.7外壁压力曲线图

从此图可以看出,外壁面压力从入口到出口几乎是按同一斜率在不断下降,而在平衡槽处几乎是平行不变的。

这是由于平衡槽深度相对于间隙来说非常大,流体流动时对平衡槽底部几乎无法影响,平衡槽底部相当于一个静压腔,压力处处相等。

点击Report命令,再点Flux选项,就可以查得缝隙出口的质量流为

m,可计算出口的流量即泄漏量-0.00044946863.4所示。

根据已知液压油的密度870kg/3

10−

×3m/s。

为:5.1663067

图5.8泄漏质量

综合上面的仿真分析可知,在15、20、25MPa下,间隙泄漏流量分别为

10−

×3m/s,5.1663067

×3m/s。

由于出口压力同为2MPa, 10−

2.9233987

×3m/s,4.045447

10−

可以看出在压差逐渐加大的情况下,泄漏量也随着增大,这与3.4.1章节理论分析的结果是一样的,因此仿真分析贴近于实际。

5.3支承环仿真分析结果

分别建立18mm、22mm、25mm、30mm厚度的支承环的模型,导入Workbench中静力分析模块,分别导入进口压力为15MPa,20MPa,25MPa时Fluent分析的外壁压力,加载其他约束与载荷,然后进行求解分析,观察结果。

(1).18mm厚度支承环

图5.9-1图5.9-2

图5.10-1图5.10-2

图5.11-1图5.11-2

1.上图5.9-1,5.9-2分别为支承环在15MPa下的综合应力图图和Y方向位移变形图;

2.上图5.10-1,5.10-2分别为支承环在20MPa下综合应力图图和Y方向位移变形图;

3.上图5.11-1,5.11-2分别为支承环在25MPa下综合应力图图和Y方向位移变形图;

结果:

1.由上图可知,支承环在15MPa压力下,最大应力在出口内表面上,为41.298MPa;

最大的位移变形也在出口内表面处,为15.901um。

2.由上图可知,支承环在20MPa压力下,最大应力在出口内表面上,为55.698MPa;

最大的位移变形也在出口内表面处,为21.152um。

3.由上图可知,支承环在25MPa压力下,最大应力在出口内表面上,为70.787MPa;

最大的位移变形也在出口内表面处,为27.168um。

由于材料的屈服极限δS=280MPa,故可以看出支承环在上述3种压力下,其综合应力结果满足设计要求,但位移变形却超出设计要求,故不符合设计要求

(2).22mm厚度支承环

图5.12-1图5.12-2

图5.13-1图5.13-2

图5.14-1图5.14-2

1.上图5.12-1,5.12-2分别为支承环在15MPa下综合应力图图和Y方向位移变形图;

2.上图5.13-1,5.13-2分别为支承环在20MPa下综合应力图图和Y方向位移变形图;

3.上图5.14-1,5.14-2分别为支承环在25MPa下综合应力图图和Y方向位移变形图;结果:

1.由上图可知,支承环在15MPa压力下,最大应力在出口内表面上,为35.104MPa;最大的位移变形也在出口内表面处,为13.636um。

2.由上图可知,支承环在20MPa压力下,最大应力在出口内表面上,为47.059MPa;最大的位移变形也在出口内表面处,为18.041um。

3.由上图可知,支承环在25MPa压力下,最大应力在出口内表面上,为60.170MPa;最大的位移变形也在出口内表面处,为23.285um。

由于材料的屈服极限δS=280MPa,故可以看出支承环在上述3种压力下,其综合应力结果满足设计要求,但位移变形超过20MPa时就超出设计要求,故此支承环不能满足高压力工作环境的性能要求。