fluent多孔介质资料搜集

多孔介质介绍

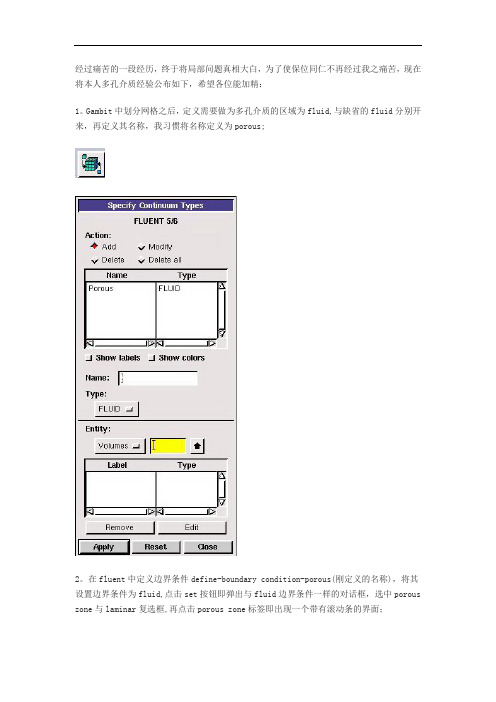

Fluent自带了一个多孔介质的例子,catalytic_converter.cas,是一个汽车尾气催化还原装置,其中绿色部分为催化剂部分其他设置就不说了,只说说与多孔介质有关的设置。

在建立模型时,必须将多孔介质单独划分为一个区域,然后才可以在设置边界条件时将这个区域设置为多孔介质。

1、在zone中选中该区域,在type中选中fluid,点set来到设置面板。

2、在Fluid面板中,选中Porous zone选项,如果忽略多孔区域对湍流的影响,选中Laminar zone。

3、首先是速度方向的设置,在2d中,在direction-1 vector中填入速度方向,在3d中,在direction-1 vector和direction-2 vector中填入速度方向,余下的未填方向,可以根据principal axis得到。

另外也可以用Update From Plane Tool来得到这两个量。

4、填入粘性阻力系数和惯性阻力系数,这两个系数可以通过经验公式得到。

在catalytic_converter.cas中可以看到x方向的阻力系数都比其他两个方向的阻力系数小1000倍,说明x方向是主要的压力降方向,其他两个方向不流通,压力降无限大。

(经验公式可以看帮助文件,其中有详细的介绍)。

随后的Power Law Model 中两个系数是另一种描述压力降的经验模型,一般不使用,可以保留缺省值0。

5、最后是Fluid Porosity,这个值只在模型选择了Physical Velocity 时才起作用,一般对计算没有影响,这个值要小于1。

补充:这个值在计算热传导时也起作用。

下面是改变一些参数后的比较。

1、速度方向的改变:原case:1、0、0 和0、1、0 y=0截面的速度矢量图修正case:-0.7366537、0.06852359、0.6727893 和0.6694272、-0.06727878、0.7398248 y=0速度矢量图2、修改Porosity值为0.5 原case,y=0截面修正case,y=0截面:修正case,且打开solver面板中的Physical Velocity选项:最后比较一下有多孔介质和无多孔介质对流场的影响。

ANSYS Fluent多孔介质

ANSYS Fluent多孔介质模型简介

多孔介质是指内部含有众多空隙的固体材料,如土壤、煤炭、木材、过滤器、催化床等。

若采用详细的模型结构及网格划分处理,则会因为过多的网格数目而使计算量非常大,不能满足工程上的实际需求,而多孔介质模型实质上是将多孔介质区域结合了以经验假设为主的流动阻力,即动量源项。

图1、多孔介质模型的应用

ANSYS Fluent中可将所需区域设定为多孔介质模型(见图2),在cell zone conditions中勾选porous zone(通常认为在多孔介质模型内由于阻力原因,流动状况为层流,故而同时勾选laminar zone)。

在其界面中,可设置方向、粘性阻力系数、惯性阻力系数以及孔隙率等参数。

其中粘性阻力系数及惯性阻力系数可通过多种方式确定其具体数值,如试验法(风速及压降的曲线拟合)、Ergun方程法、经验方程法等等。

图2、ANSYS Fluent中多孔介质模型的设置界面通过一个简单的仿真案例进行描述:一个用于汽车尾气净化的催化剂装置,其中类似蜂窝结构的区域可认为是多孔区域模型(见图3)。

在ANSYS Fluent中设置求解器、材料、多孔区域、边界条件等,初始化后进行仿真计算(多孔介质问题的初始化应采用standard initialization,见图4)。

结构后处理中可得到结构内部的速度场、压力场结果(见图5)

图3、汽车尾气净化器流动仿真

图4、ANSYS Fluent初始化界面

图5、不同截面的速度场云图、压力场云图及压力曲线。

fluent多孔介质模型

多孔介质是由多相物质所占据的共同空间,也是多相物质共存 的一种组合体,没有固体骨架的那部分空间叫做孔隙,由液体或气 体或气液两相共同占有,相对于其中一相来说,其他相都弥散在其 中,并以固相为固体骨架,构成空隙空间的某些空洞相互连通。

多孔介质模型可以应用于很多问题,如通过充满介质的流动、 通过过滤纸、穿孔圆盘、流量分配器以及管道堆的流动。

用Van Winkle方程计算带方孔的多孔板上压强的损失。方程的 提出者认为该方程适用于呈三角形分布的等距方孔板的湍流计算,具 体形式如下:

式中m为通过板的质量流量,fA为孔的总面积,pA板的总面积(固体 与孔的和),D/ t孔直径与板厚之比,C是随雷诺数和D/t变化的系数,其 值可以通过查表获得。在t/D>1.6,且Re>4000时,C近似等于0.98,其中 雷诺数是用孔的直径做特征长,孔中流体的速度做特征速度求出的。

多孔介质模拟 方法是将流动区域 中固体结构的作用 看作是附加在流体 上的分布阻力。

动量方程 能量方程的处理 阻力系数的推导 操作步骤(实例)

后处理

2

计算流体力学控制方程

div u div grad S t

时间项

对流项 变数

扩散项 扩散系数 0

D 0 0 C 0 C11 C 13 v x 12 13 vx x 1 D 0 v v C 0 C C 0 23 y 22 22 23 v y y 21 2 C D33 C 0 C33 31 32 33 v z z vz 0

△Py, △Pz分别是x,y,z三个方向的压力降。△nx, 别是多孔介质在x,y,z三个方向的真实厚度。

Fluent计算多孔介质模型资料

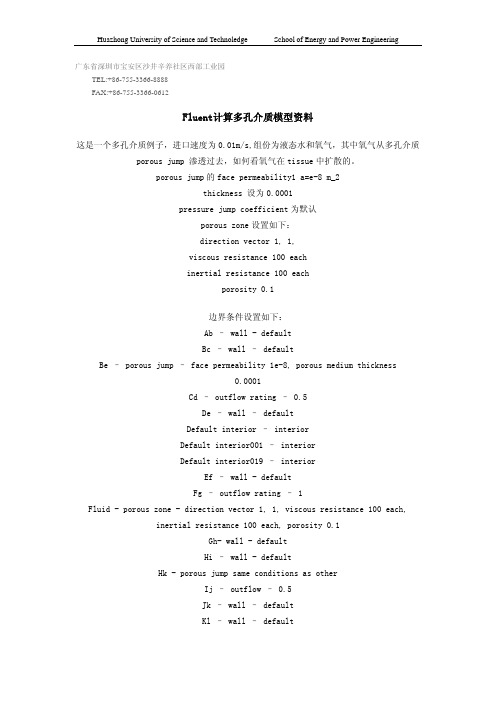

广东省深圳市宝安区沙井辛养社区西部工业园 TEL:+86-755-3366-8888 FAX:+86-755-3366-0612Fluent计算多孔介质模型资料这是一个多孔介质例子,进口速度为0.01m/s,组份为液态水和氧气,其中氧气从多孔介质porous jump 渗透过去,如何看氧气在tissue中扩散的。

porous jump的face permeability1 a=e-8 m_2thickness 设为0.0001pressure jump coefficient为默认porous zone设置如下:direction vector 1, 1,viscous resistance 100 eachinertial resistance 100 eachporosity 0.1边界条件设置如下:Ab – wall - defaultBc – wall – defaultBe – porous jump – face permeability 1e-8, porous medium thickness0.0001Cd – outflow rating – 0.5De – wall – defaultDefault interior – interiorDefault interior001 – interiorDefault interior019 – interiorEf – wall - defaultFg – outflow rating – 1Fluid - porous zone - direction vector 1, 1, viscous resistance 100 each,inertial resistance 100 each, porosity 0.1Gh- wall - defaultHi – wall - defaultHk - porous jump same conditions as otherIj – outflow – 0.5Jk – wall – defaultKl – wall – defaultLa – velocity inlet – 0.01 m/s, temperature 300K, 0.5 mass fraction O2 Lfluid – porous zone - direction vector 1, 1, viscous resistance 100 each,inertial resistance 100 each, porosity 0.1Pipefluid – fluid – default (no porous zone)Models – species transport – water and oxygen mixtureVariations – different boundary conditions at top and bottom (outflow, wall ect)注意,其中porous zone在gambit中设置为fluid,在fluent中设置为porous zone边界条件设置如下:Ab – wall - defaultBc – wall – defaultBe – porous jump – face permeability 1e-8, porous medium thickness0.0001Cd – outflow rating – 0.5De – wall – defaultDefault interior – interiorDefault interior001 – interiorDefault interior019 – interiorEf – wall - defaultFg – outflow rating – 1Fluid - porous zone - direction vector 1, 1, viscous resistance 100 each,inertial resistance 100 each, porosity 0.1Gh- wall - defaultHi – wall - defaultHk - porous jump same conditions as otherIj – outflow – 0.5Jk – wall – defaultKl – wall – defaultLa – velocity inlet – 0.01 m/s, temperature 300K, 0.5 mass fraction O2 Lfluid – porous zone - direction vector 1, 1, viscous resistance 100 each,inertial resistance 100 each, porosity 0.1Pipefluid – fluid – default (no porous zone)Models – species transport – water and oxygen mixtureVariations – different boundary conditions at top and bottom (outflow, wall ect) 注意,其中porous zone在gambit中设置为fluid,在fluent中设置为porous zone。

FLUENT多孔介质条件

多孔介质的动量方程

多孔介质的动量方程具有附加的动量源项。 源项由两部分组成, 一部分是粘性损失项(Darcy), 另一个是内部损失项:

其中 S_i 是 i 向(x, y, or z)动量源项,D 和 C 是规定的矩阵。在多孔介质单元中,动量损 失对于压力梯度有贡献,压降和流体速度(或速度方阵)成比例。 对于简单的均匀多孔介质:

Figure 1:多孔区域的流体面板

定义多孔区域

正如定义边界条件概述中所提到的,多孔区域是作为特定类型的流体区域来模 拟的。亚表明流体区域是多孔区域,请在流体面板中激活多孔区域选项。面板会自动扩展到 多孔介质输入状态。

定义穿越多孔介质的流体

在材料名字下拉菜单中选择适当的流体就可以定义通过多孔介质的流体了。如 果你模拟组分输运或者多相流, 流体面板中就不会出现材料名字下拉菜单了。 对于组分计算 , 所有流体和/或多孔区域的混合材料就是你在组分模型面板中指定的材料。 对于多相流模型, 所有流体和/或多孔区域的混合材料就是你在多相流模型面板中指定的材料。

6. 7.

如果合适的话,限制多孔区域的湍流粘性。 如果相关的话,指定旋转轴和/或区域运动。

在定义粘性和内部阻力系数中描述了决定阻力系数和/或渗透性的方法。如果你使用多孔动 量源项的幂律近似,你需要输入多孔介质动量方程5中的 C_0和 C_1来取代阻力系数和流动 方向。 在流体面板中(下图)你需要设定多孔介质的所有参数,该面板是从边界条件菜单中打开的 (详细内容请参阅边界条件的设定一节)

在多孔介质区域三个坐标方向的压降为:

其中为多孔介质动量方程1中矩阵 D 的元素 vj 为三个方向上的分速度,D n_x、D n_y、以及 D n_z 为三个方向上的介质厚度。 在这里介质厚度其实就是模型区域内的多孔区域的厚度。 因此如果模型的厚度和实际厚 度不同,你必须调节1/a_ij 的输入。.

FLUENT中多孔介质参数的设置有关问题

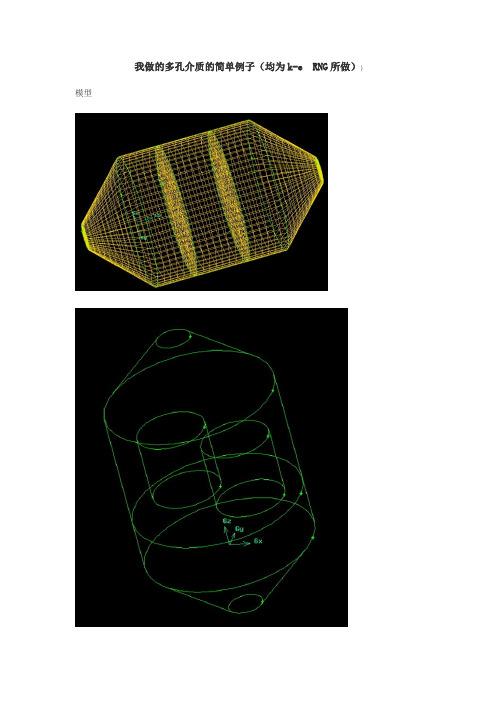

我做的多孔介质的简单例子(均为k-e RNG所做))模型仿真结果多孔介质定义的方法(2008-12-1420:28:12)不知道怎的,这些日子都跟多孔介质干上了1.Define the porous zone.2.Define the porous velocity formulation.(optional)3.Identify the fluid material flowing through the porous medium.4.Enable reactions for the porous zone,if appropriate,and select the reaction mechanism.5.Set the viscous resistance coefficients and the inertial resistance coefficients,and define the direction vectors for which they apply. Alternatively,specify the coefficients for the power-law model.6.Specify the porosity of the porous medium.7.Select the material contained in the porous medium(required only for models that include heat transfer).Note that the specific heat capacity,,for the selected material in the porous zone can only be entered as a constant value.8.Set the volumetric heat generation rate in the solid portion of the porous medium (or any other sources,such as mass or momentum).(optional)9.Set any fixed values for solution variables in the fluid region(optional).10.Suppress the turbulent viscosity in the porous region,if appropriate.11.Specify the rotation axis and/or zone motion,if relevant.fluent中多孔介质porous media设置问题(2008-12-1320:08:07)标签:杂谈分类:CFD计算流体力学经过痛苦的一段经历,终于将局部问题真相大白,为了使保位同仁不再经过我之痛苦,现在将本人多孔介质经验公布如下,希望各位能加精:1。

多孔介质参考资料

多孔介质条件多孔介质模型可以应用于很多问题,如通过充满介质的流动、通过过滤纸、穿孔圆盘、流量分配器以及管道堆的流动。

当你使用这一模型时,你就定义了一个具有多孔介质的单元区域,而且流动的压力损失由多孔介质的动量方程中所输入的内容来决定。

通过介质的热传导问题也可以得到描述,它服从介质和流体流动之间的热平衡假设,具体内容可以参考多孔介质中能量方程的处理一节。

多孔介质的一维化简模型,被称为多孔跳跃,可用于模拟具有已知速度/压降特征的薄膜。

多孔跳跃模型应用于表面区域而不是单元区域,并且在尽可能的情况下被使用(而不是完全的多孔介质模型),这是因为它具有更好的鲁棒性,并具有更好的收敛性。

详细内容请参阅多孔跳跃边界条件。

1、多孔介质模型的限制如下面各节所述,多孔介质模型结合模型区域所具有的阻力的经验公式被定义为“多孔”。

事实上多孔介质不过是在动量方程中具有了附加的动量损失而已。

因此,下面模型的限制就可以很容易的理解了。

● 流体通过介质时不会加速,因为事实上出现的体积的阻塞并没有在模型中出现。

这对于过渡流是有很大的影响的,因为它意味着FLUENT 不会正确的描述通过介质的过渡时间。

● 多孔介质对于湍流的影响只是近似的。

详细内容可以参阅湍流多孔介质的处理一节。

2、多孔介质的动量方程多孔介质的动量方程具有附加的动量源项。

源项由两部分组成,一部分是粘性损失项 (Darcy),另一个是内部损失项:∑∑==+=313121j j j j ijj ij i v v C v D S ρμ 其中S_i 是i 向(x, y, or z)动量源项,D 和C 是规定的矩阵。

在多孔介质单元中,动量损失对于压力梯度有贡献,压降和流体速度(或速度方阵)成比例。

对于简单的均匀多孔介质:j j i i v v C v S ραμ212+= 其中a 是渗透性,C2是内部阻力因子,简单的指定D 和C 分别为对角阵1/a 和C2,其它项为零。

FLUENT 还允许模拟的源项为速度的幂率:()i C C j i v v C v C S 10011-==其中C_0和C_1为自定义经验系数。

fluent中多孔介质设置问题

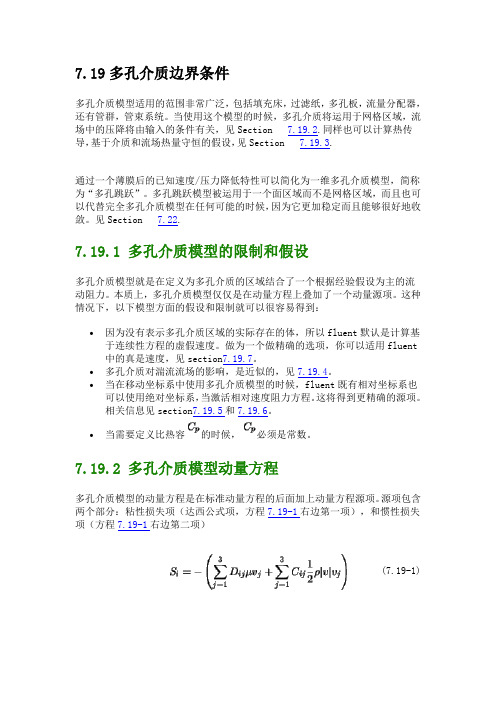

经过痛苦的一段经历,终于将局部问题真相大白,为了使保位同仁不再经过我之痛苦,现在将本人多孔介质经验公布如下,希望各位能加精:1。

Gambit中划分网格之后,定义需要做为多孔介质的区域为fluid,与缺省的fluid分别开来,再定义其名称,我习惯将名称定义为porous;2。

在fluent中定义边界条件define-boundary condition-porous(刚定义的名称),将其设置边界条件为fluid,点击set按钮即弹出与fluid边界条件一样的对话框,选中porous zone与laminar复选框,再点击porous zone标签即出现一个带有滚动条的界面;3。

porous zone设置方法:1)定义矢量:二维定义一个矢量,第二个矢量方向不用定义,是与第一个矢量方向正交的;三维定义二个矢量,第三个矢量方向不用定义,是与第一、二个矢量方向正交的;(如何知道矢量的方向:打开grid图,看看X,Y,Z的方向,如果是X向,矢量为1,0,0,同理Y向为0,1,0,Z向为0,0,1,如果所需要的方向与坐标轴正向相反,则定义矢量为负)圆锥坐标与球坐标请参考fluent帮助。

2)定义粘性阻力1/a与内部阻力C2:请参看本人上一篇博文“终于搞清fluent中多孔粘性阻力与内部阻力的计算方法”,此处不赘述;3)如果了定义粘性阻力1/a与内部阻力C2,就不用定义C1与C0,因为这是两种不同的定义方法,C1与C0只在幂率模型中出现,该处保持默认就行了;4)定义孔隙率porousity,默认值1表示全开放,此值按实验测值填写即可。

完了,其他设置与普通k-e或RSM相同。

总结一下,与君共享!终于搞清fluent中多孔粘性阻力与内部阻力的计算方法Experimental data that is available in the form of pressure drop against velocity through the porous component, can be extrapolated to determine the coecients for the porous media. To e ect a pressure drop across a porous medium of thickness, n, the coecients of the porous media are determined in the manner described below.If the experimental data is:Velocity P ressure Drop(m/s) (Pa)20.0 78.050.0 487.080.0 1432.0110.0 2964.0。

多孔介质-Fluent模拟

7.19多孔介质边界条件多孔介质模型适用的范围非常广泛,包括填充床,过滤纸,多孔板,流量分配器,还有管群,管束系统。

当使用这个模型的时候,多孔介质将运用于网格区域,流场中的压降将由输入的条件有关,见Section 7.19.2.同样也可以计算热传导,基于介质和流场热量守恒的假设,见Section 7.19.3.通过一个薄膜后的已知速度/压力降低特性可以简化为一维多孔介质模型,简称为“多孔跳跃”。

多孔跳跃模型被运用于一个面区域而不是网格区域,而且也可以代替完全多孔介质模型在任何可能的时候,因为它更加稳定而且能够很好地收敛。

见Section 7.22.7.19.1 多孔介质模型的限制和假设多孔介质模型就是在定义为多孔介质的区域结合了一个根据经验假设为主的流动阻力。

本质上,多孔介质模型仅仅是在动量方程上叠加了一个动量源项。

这种情况下,以下模型方面的假设和限制就可以很容易得到:•因为没有表示多孔介质区域的实际存在的体,所以fluent默认是计算基于连续性方程的虚假速度。

做为一个做精确的选项,你可以适用fluent中的真是速度,见section7.19.7。

•多孔介质对湍流流场的影响,是近似的,见7.19.4。

•当在移动坐标系中使用多孔介质模型的时候,fluent既有相对坐标系也可以使用绝对坐标系,当激活相对速度阻力方程。

这将得到更精确的源项。

相关信息见section7.19.5和7.19.6。

•当需要定义比热容的时候,必须是常数。

7.19.2 多孔介质模型动量方程多孔介质模型的动量方程是在标准动量方程的后面加上动量方程源项。

源项包含两个部分:粘性损失项(达西公式项,方程7.19-1右边第一项),和惯性损失项(方程7.19-1右边第二项)(7.19-1)式中,si是i(x,y,z)动量方程的源项,是速度大小,D和C是矩阵。

动量源项对多孔介质区域的压力梯度有影响,生成一个与速度大小(速度平方)成正比的压降。

fluent多孔介质参数设定

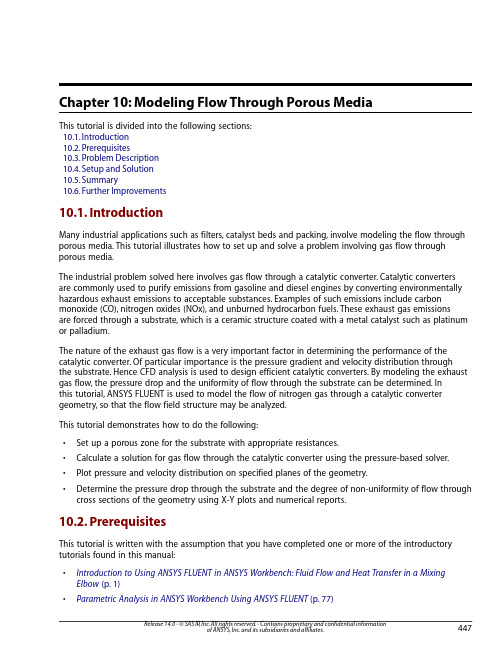

Chapter 10: Modeling Flow Through Porous MediaThis tutorial is divided into the following sections:10.1. Introduction10.2. Prerequisites10.3. Problem Description10.4. Setup and Solution10.5. Summary10.6. Further Improvements10.1. IntroductionMany industrial applications such as filters, catalyst beds and packing, involve modeling the flow through porous media.This tutorial illustrates how to set up and solve a problem involving gas flow through porous media.The industrial problem solved here involves gas flow through a catalytic converter. Catalytic converters are commonly used to purify emissions from gasoline and diesel engines by converting environmentally hazardous exhaust emissions to acceptable substances. Examples of such emissions include carbon monoxide (CO), nitrogen oxides (NOx), and unburned hydrocarbon fuels.These exhaust gas emissionsare forced through a substrate, which is a ceramic structure coated with a metal catalyst such as platinum or palladium.The nature of the exhaust gas flow is a very important factor in determining the performance of the catalytic converter. Of particular importance is the pressure gradient and velocity distribution throughthe substrate. Hence CFD analysis is used to design efficient catalytic converters. By modeling the exhaust gas flow, the pressure drop and the uniformity of flow through the substrate can be determined. Inthis tutorial, ANSYS FLUENT is used to model the flow of nitrogen gas through a catalytic converter geometry, so that the flow field structure may be analyzed.This tutorial demonstrates how to do the following:•Set up a porous zone for the substrate with appropriate resistances.•Calculate a solution for gas flow through the catalytic converter using the pressure-based solver.•Plot pressure and velocity distribution on specified planes of the geometry.•Determine the pressure drop through the substrate and the degree of non-uniformity of flow through cross sections of the geometry using X-Y plots and numerical reports.10.2. PrerequisitesThis tutorial is written with the assumption that you have completed one or more of the introductory tutorials found in this manual:•Introduction to Using ANSYS FLUENT in ANSYS Workbench: Fluid Flow and Heat Transfer in a Mixing Elbow (p.1)•Parametric Analysis in ANSYS Workbench Using ANSYS FLUENT (p.77)Chapter 10: Modeling Flow Through Porous Media•Introduction to Using ANSYS FLUENT: Fluid Flow and Heat Transfer in a Mixing Elbow (p.131)and that you are familiar with the ANSYS FLUENT navigation pane and menu structure. Some steps in the setup and solution procedure will not be shown explicitly.10.3. Problem DescriptionThe catalytic converter modeled here is shown in Figure 10.1 (p.448).The nitrogen flows through the inlet with a uniform velocity of 22.6 m/s, passes through a ceramic monolith substrate with square-shaped channels, and then exits through the outlet.Figure 10.1 Catalytic Converter Geometry for Flow ModelingWhile the flow in the inlet and outlet sections is turbulent, the flow through the substrate is laminar and is characterized by inertial and viscous loss coefficients along the inlet axis.The substrate is imper-meable in other directions.This characteristic is modeled using loss coefficients that are three orders of magnitude higher than in the main flow direction.10.4. Setup and SolutionThe following sections describe the setup and solution steps for this tutorial:10.4.1. Preparation10.4.2. Step 1: Mesh10.4.3. Step 2: General Settings10.4.4. Step 3: Models10.4.5. Step 4: Materials10.4.6. Step 5: Cell Zone Conditions10.4.7. Step 6: Boundary Conditions10.4.8. Step 7: Solution10.4.9. Step 8: PostprocessingSetup and Solution 10.4.1. Preparation1.Extract the file porous.zip from the ANSYS_Fluid_Dynamics_Tutorial_Inputs.zip archivewhich is available from the Customer Portal.NoteFor detailed instructions on how to obtain the ANSYS_Fluid_Dynamics_Tutori-al_Inputs.zip file, please refer to Preparation (p.3) in Introduction to Using ANSYSFLUENT in ANSYS Workbench: Fluid Flow and Heat Transfer in a Mixing Elbow (p.1).2.Unzip porous.zip to your working folder.The mesh file catalytic_converter.msh can be found in the porous directory created afterunzipping the file.e the FLUENT Launcher to start the 3D version of ANSYS FLUENT.For more information about FLUENT Launcher, see Starting ANSYS FLUENT Using FLUENTLauncher in the User’s Guide.4.Enable Double-Precision.NoteThe Display Options are enabled by default.Therefore, once you read in the mesh, itwill be displayed in the embedded graphics window.10.4.2. Step 1: Mesh1.Read the mesh file (catalytic_converter.msh).File¡Read¡Mesh...2.Check the mesh.General¡CheckANSYS FLUENT will perform various checks on the mesh and report the progress in the console. Makesure that the reported minimum volume is a positive number.3.Scale the mesh.General¡Scale...a.Select mm from the Mesh Was Created In drop-down list.b.Click Scale .c.Select mm from the View Length Unit In drop-down list.All dimensions will now be shown in millimeters.d.Close the Scale Mesh dialog box.4.Check the mesh.General ¡ CheckNoteIt is a good idea to check the mesh after you manipulate it (i.e., scale, convert to poly-hedra, merge, separate, fuse, add zones, or smooth and swap.) This will ensure thatthe quality of the mesh has not been compromised.5.Examine the mesh.Rotate the view and zoom in to get the display shown in Figure 10.2 (p.451).The hex mesh on the geometry contains a total of 34,580 cells.Chapter 10: Modeling Flow Through Porous MediaFigure 10.2 Mesh for the Catalytic Converter Geometry10.4.3. Step 2: General SettingsGeneral Setup and SolutionChapter 10: Modeling Flow Through Porous Media1.Retain the default solver settings.10.4.4. Step 3: ModelsModels1.Select the standard - turbulence model.Models¡Viscous¡Edit...Setup and Solutiona.Select k-epsilon (2eqn) in the Model list.The original Viscous Model dialog box will now expand.b.Retain the default settings for k-epsilon Model and Near-Wall Treatment and click OK to closethe Viscous Model dialog box.10.4.5. Step 4: MaterialsMaterials1.Add nitrogen to the list of fluid materials by copying it from the FLUENT Database of materials.Materials¡air¡Create/Edit...Chapter 10: Modeling Flow Through Porous Mediaa.Click the FLUENT Database... button to open the FLUENT Database Materials dialog box.Setup and Solutioni.Select nitrogen (n2) in the FLUENT Fluid Materials selection list.ii.Click Copy to copy the information for nitrogen to your list of fluid materials.iii.Close the FLUENT Database Materials dialog box.b.Click Change/Create and close the Create/Edit Materials dialog box.10.4.6. Step 5: Cell Zone ConditionsCell Zone ConditionsChapter 10: Modeling Flow Through Porous Media1.Set the cell zone conditions for the fluid (fluid ).Cell Zone Conditions¡fluid¡Edit...a.Select nitrogen from the Material Name drop-down list.b.Click OK to close the Fluid dialog box.2.Set the cell zone conditions for the substrate (substrate).Cell Zone Conditions¡substrate¡Edit...a.Select nitrogen from the Material Name drop-down list.b.Enable Porous Zone to activate the porous zone model.c.Enable Laminar Zone to solve the flow in the porous zone without turbulence.d.Click the Porous Zone tab.i.Make sure that the principal direction vectors are set as shown in Table 10.1:Values for thePrinciple Direction Vectors (p.459).ANSYS FLUENT automatically calculates the third (z-direction) vector based on your inputsfor the first two vectors.The direction vectors determine which axis the viscous and inertialresistance coefficients act upon.Table 10.1 Values for the Principle Direction VectorsAxisDirection-1 VectorDirection-2 Vector1XY1ZUse the scroll bar to access the fields that are not initially visible in the dialog box.ii.Enter the values in Table 10.2:Values for the Viscous and Inertial Resistance (p.459)Viscous Resistance and Inertial Resistance.Direction-2 and Direction-3 are set to arbitrary large numbers.These values are severalorders of magnitude greater than that of the Direction-1 flow and will make any radial flowinsignificant.Scroll down to access the fields that are not initially visible in the panel.Table 10.2 Values for the Viscous and Inertial ResistanceDirectionViscous Resistance (1/m2)Inertial Resistance (1/m)3.846e+07Direction-120.414Direction-23.846e+1020414Direction-33.846e+1020414e.Click OK to close the Fluid dialog box.10.4.7. Step 6: Boundary ConditionsBoundary Conditions1.Set the velocity and turbulence boundary conditions at the inlet (inlet).Boundary Conditions¡inlet¡Edit...a.Enter 22.6 m/s for Velocity Magnitude.b.Select Intensity and Hydraulic Diameter from the Specification Method drop-down list in theTurbulence group box.c.Retain the default value of 10% for the Turbulent Intensity.d.Enter 42 mm for the Hydraulic Diameter.e.Click OK to close the Velocity Inlet dialog box.2.Set the boundary conditions at the outlet (outlet).Boundary Conditions¡outlet¡Edit...a.Retain the default setting of 0 for Gauge Pressure.b.Select Intensity and Hydraulic Diameter from the Specification Method drop-down list in theTurbulence group box.c.Enter 5% for the Backflow Turbulent Intensity.d.Enter 42 mm for the Backflow Hydraulic Diameter.e.Click OK to close the Pressure Outlet dialog box.3.Retain the default boundary conditions for the walls (substrate-wall and wall).10.4.8. Step 7: Solution1.Set the solution parameters.Solution Methodsa.Select Coupled from the Scheme drop-down list.b.Retain the default selection of Least Squares Cell Based from the Gradient drop-down list inthe Spatial Discretization group box.c.Retain the default selection of Second Order Upwind from the Momentum drop-down list.d.Enable Pseudo Transient.2.Enable the plotting of residuals during the calculation.Monitors¡Residuals¡Edit...a.Retain the default settings.b.Click OK to close the Residual Monitors dialog box.3.Enable the plotting of the mass flow rate at the outlet.Monitors(Surface Monitors)¡Create...a.Enable Plot and Write.b.Select Mass Flow Rate from the Report Type drop-down list.c.Select outlet in the Surfaces selection list.d.Click OK to close the Surface Monitor dialog box.4.Initialize the solution from the inlet.Solution Initializationa.Retain the default selection of Hybrid Initialization from the Initialization Methods group box.b.Click Initialize.NoteA warning is displayed in the console stating that the convergence tolerance of1.000000e-06 not reached during Hybrid Initialization.This means that the defaultnumber of iterations is not enough.You will increase the number of iterations andre-initialize the flow. For more information refer to Hybrid Initialization in the User'sGuide.c.Click More Settings....i.Increase the Number of Iterations to 15.ii.Click OK to close the Hybrid Initialization dialog box.d.Click Initialize once more.NoteClick OK in the Question dialog box, where it asks to discard the current data.Theconsole displays that hybrid initialization is done.NoteFor flows in complex topologies, hybrid initialization will provide better initial velocityand pressure fields than standard initialization.This will improve the convergence be-havior of the solver.5.Save the case file (catalytic_converter.cas.gz).File¡Write¡Case...6.Run the calculation by requesting 100 iterations.Run Calculationa.Enter 100 for Number of Iterations.b.Click Calculate to begin the iterations.The ANSYS FLUENT calculation will converge in approximately 95 iterations.The mass flow rate monitor flattens out, as seen in Figure 10.3 (p.468).Figure 10.3 Surface Monitor Plot of Mass Flow Rate with Number of Iterations7.Save the case and data files (catalytic_converter.cas and catalytic_converter.dat).File¡Write¡Case & Data...NoteIf you choose a file name that already exists in the current folder, ANSYS FLUENT willprompt you for confirmation to overwrite the file.10.4.9. Step 8: Postprocessing1.Create a surface passing through the centerline for postprocessing purposes.Surface¡Iso-Surface...a.Select Mesh... and Y-Coordinate from the Surface of Constant drop-down lists.b.Click Compute to calculate the Min and Max values.c.Retain the default value of 0 for Iso-Values.d.Enter y=0 for New Surface Name.e.Click Create.NoteTo interactively place the surface on your mesh, use the slider bar in the Iso-Surfacedialog box.2.Create cross-sectional surfaces at locations on either side of the substrate, as well as at its center.Surface¡Iso-Surface...a.Select Mesh... and X-Coordinate from the Surface of Constant drop-down lists.b.Click Compute to calculate the Min and Max values.c.Enter 95 for Iso-Values.d.Enter x=95 for the New Surface Name.e.Click Create.f.In a similar manner, create surfaces named x=130 and x=165 with Iso-Values of 130 and 165,respectively.g.Close the Iso-Surface dialog box after all the surfaces have been created.3.Create a line surface for the centerline of the porous media.Surface¡Line/Rake...a.Enter the coordinates of the end points of the line in the End Points group box as shown.b.Enter porous-cl for the New Surface Name.c.Click Create to create the surface.d.Close the Line/Rake Surface dialog box.4.Display the two wall zones (substrate-wall and wall).Graphics and Animations¡Mesh¡Set Up...a.Disable Edges and enable Faces in the Options group box.b.Deselect inlet and outlet in the Surfaces selection list, and make sure that only substrate-walland wall are selected.c.Click Display and close the Mesh Display dialog box.d.Rotate the view and zoom so that the display is similar to Figure 10.2 (p.451).5.Set the lighting for the display.Graphics and Animations¡Options...a.Enable Lights On in the Lighting Attributes group box.b.Select Gouraud from the Lighting drop-down list.c.Click Apply and close the Display Options dialog box.6.Set the transparency parameter for the wall zones (substrate-wall and wall).Graphics and Animations¡Scene...a.Select substrate-wall and wall in the Names selection list.b.Click the Display... button in the Geometry Attributes group box to open the Display Propertiesdialog box.i.Make sure that Red,Green, and Blue sliders are set to the maximum position (i.e. 255).ii.Set the Transparency slider to 70.iii.Click Apply and close the Display Properties dialog box.c.Click Apply and close the Scene Description dialog box.7.Display velocity vectors on the y=0 surface (Figure 10.4 (p.475)).Graphics and Animations¡Vectors¡Set Up...a.Enable Draw Mesh in the Options group box to open the Mesh Display dialog box.i.Make sure that substrate-wall and wall are selected in the Surfaces selection list.ii.Click Display and close the Mesh Display dialog box.b.Enter 5 for Scale.c.Set Skip to 1.d.Select y=0 in the Surfaces selection list.e.Click Display and close the Vectors dialog box.Figure 10.4 Velocity Vectors on the y=0 PlaneThe flow pattern shows that the flow enters the catalytic converter as a jet, with recirculation on either side of the jet. As it passes through the porous substrate, it decelerates and straightens out, and exhibitsa more uniform velocity distribution.This allows the metal catalyst present in the substrate to be moreeffective.8.Display filled contours of static pressure on the y=0 plane (Figure 10.5 (p.477)).Graphics and Animations¡Contours¡Set Up...a.Enable Filled in the Options group box.b.Enable Draw Mesh to open the Mesh Display dialog box.i.Make sure that substrate-wall and wall are selected in the Surfaces selection list.ii.Click Display and close the Mesh Display dialog box.c.Make sure that Pressure... and Static Pressure are selected from the Contours of drop-downlists.d.Select y=0 in the Surfaces selection list.e.Click Display and close the Contours dialog box.The pressure changes rapidly in the middle section, where the fluid velocity changes as it passes through the porous substrate.The pressure drop can be high, due to the inertial and viscous resistance of the porous media. Determining this pressure drop is one of the goals of the CFD analysis. In the next step, you will learn how to plot the pressure drop along the centerline of the substrate.Figure 10.5 Contours of Static Pressure on the y=0 plane9.Plot the static pressure across the line surface porous-cl (Figure 10.6 (p.478)).Plots¡XY Plot¡Set Up...a.Make sure that Pressure... and Static Pressure are selected from the Y Axis Function drop-downlists.b.Select porous-cl in the Surfaces selection list.c.Click Plot and close the Solution XY Plot dialog box.Figure 10.6 Plot of Static Pressure on the porous-cl Line SurfaceAs seen in Figure 10.6 (p.478), the pressure drop across the porous substrate is approximately 300 Pa.10.Display filled contours of the velocity in the X direction on the x=95,x=130, and x=165 surfaces(Figure 10.7 (p.480)).Graphics and Animations¡Contours¡Set Up...a.Enable Filled in the Options group box.b.Enable Draw Mesh to open the Mesh Display dialog box.i.Make sure that substrate-wall and wall are selected in the Surfaces selection list.ii.Click Display and close the Mesh Display dialog box.c.Disable Global Range in the Options group box.d.Select Velocity... and X Velocity from the Contours of drop-down lists.e.Select x=130,x=165, and x=95 in the Surfaces selection list.f.Click Display and close the Contours dialog box.Figure 10.7 Contours of the X Velocity on the x=95, x=130, and x=165 SurfacesThe velocity profile becomes more uniform as the fluid passes through the porous media.The velocity is very high at the center (the area in red) just before the nitrogen enters the substrate and then de-creases as it passes through and exits the substrate.The area in green, which corresponds to a moderate velocity, increases in extent.e numerical reports to determine the average, minimum, and maximum of the velocity distributionbefore and after the porous substrate.Reports¡Surface Integrals¡Set Up...a.Select Mass-Weighted Average from the Report Type drop-down list.b.Select Velocity and X Velocity from the Field Variable drop-down lists.c.Select x=165 and x=95 in the Surfaces selection list.d.Click Compute.e.Select Facet Minimum from the Report Type drop-down list and click Compute.f.Select Facet Maximum from the Report Type drop-down list and click Compute.The numerical report of average, maximum and minimum velocity can be seen in the main ANSYS FLUENT console.g.Close the Surface Integrals dialog box.The spread between the average, maximum, and minimum values for X velocity gives the degree to which the velocity distribution is non-uniform.You can also use these numbers to calculate the velocity ratio (i.e., the maximum velocity divided by the mean velocity) and the space velocity (i.e., the product of the mean velocity and the substrate length).Custom field functions and UDFs can be also used to calculate more complex measures of non-uniformity, such as the standard deviation and the gamma uniformity index.Mass-Weighted AverageX Velocity (m/s)-------------------------------- --------------------x=165 4.0085778x=95 5.2300396---------------- --------------------Net 4.6152096Minimum of Facet ValuesX Velocity (m/s)-------------------------------- --------------------x=165 2.4166288x=95 0.32106033---------------- --------------------Net 0.32106033Maximum of Facet ValuesX Velocity (m/s)-------------------------------- --------------------x=165 6.1929517x=95 7.7427068---------------- --------------------Net 7.742706810.5. SummaryIn this tutorial, you learned how to set up and solve a problem involving gas flow through porous media in ANSYS FLUENT.You also learned how to perform appropriate postprocessing. Flow non-uniformities were rapidly discovered through images of velocity vectors and pressure contours. Surface integralsand xy-plots provided purely numeric data.For additional details about modeling flow through porous media (including heat transfer and reaction modeling), see Porous Media Conditions in the User's Guide.10.6. Further ImprovementsThis tutorial guides you through the steps to reach an initial solution.You may be able to obtain a more accurate solution by using an appropriate higher-order discretization scheme and by adapting the mesh. Mesh adaption can also ensure that the solution is independent of the mesh.These steps are demon-strated in Introduction to Using ANSYS FLUENT: Fluid Flow and Heat Transfer in a Mixing Elbow (p.131).。

【2019年整理】多孔介质-Fluent模拟

7.19多孔介质边界条件多孔介质模型适用的范围非常广泛,包括填充床,过滤纸,多孔板,流量分配器,还有管群,管束系统。

当使用这个模型的时候,多孔介质将运用于网格区域,流场中的压降将由输入的条件有关,见Section 7.19.2.同样也可以计算热传导,基于介质和流场热量守恒的假设,见Section 7.19.3.通过一个薄膜后的已知速度/压力降低特性可以简化为一维多孔介质模型,简称为“多孔跳跃”。

多孔跳跃模型被运用于一个面区域而不是网格区域,而且也可以代替完全多孔介质模型在任何可能的时候,因为它更加稳定而且能够很好地收敛。

见Section 7.22.7.19.1 多孔介质模型的限制和假设多孔介质模型就是在定义为多孔介质的区域结合了一个根据经验假设为主的流动阻力。

本质上,多孔介质模型仅仅是在动量方程上叠加了一个动量源项。

这种情况下,以下模型方面的假设和限制就可以很容易得到:•因为没有表示多孔介质区域的实际存在的体,所以fluent默认是计算基于连续性方程的虚假速度。

做为一个做精确的选项,你可以适用fluent中的真是速度,见section7.19.7。

•多孔介质对湍流流场的影响,是近似的,见7.19.4。

•当在移动坐标系中使用多孔介质模型的时候,fluent既有相对坐标系也可以使用绝对坐标系,当激活相对速度阻力方程。

这将得到更精确的源项。

相关信息见section7.19.5和7.19.6。

•当需要定义比热容的时候,必须是常数。

7.19.2 多孔介质模型动量方程多孔介质模型的动量方程是在标准动量方程的后面加上动量方程源项。

源项包含两个部分:粘性损失项(达西公式项,方程7.19-1右边第一项),和惯性损失项(方程7.19-1右边第二项)(7.19-1)式中,si是i(x,y,z)动量方程的源项,是速度大小,D和C是矩阵。

动量源项对多孔介质区域的压力梯度有影响,生成一个与速度大小(速度平方)成正比的压降。

【Fluent案例】04:多孔介质

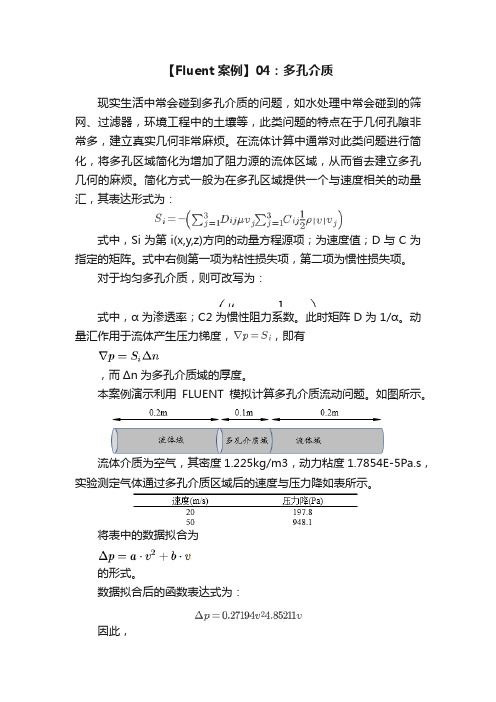

【Fluent案例】04:多孔介质现实生活中常会碰到多孔介质的问题,如水处理中常会碰到的筛网、过滤器,环境工程中的土壤等,此类问题的特点在于几何孔隙非常多,建立真实几何非常麻烦。

在流体计算中通常对此类问题进行简化,将多孔区域简化为增加了阻力源的流体区域,从而省去建立多孔几何的麻烦。

简化方式一般为在多孔区域提供一个与速度相关的动量汇,其表达形式为:式中,Si为第i(x,y,z)方向的动量方程源项;为速度值;D与C为指定的矩阵。

式中右侧第一项为粘性损失项,第二项为惯性损失项。

对于均匀多孔介质,则可改写为:式中,α为渗透率;C2为惯性阻力系数。

此时矩阵D为1/α。

动量汇作用于流体产生压力梯度,,即有,而Δn为多孔介质域的厚度。

本案例演示利用FLUENT模拟计算多孔介质流动问题。

如图所示。

流体介质为空气,其密度1.225kg/m3,动力粘度1.7854E-5Pa.s,实验测定气体通过多孔介质区域后的速度与压力降如表所示。

将表中的数据拟合为的形式。

数据拟合后的函数表达式为:因此,而密度ρ=1.225kg/m3,Δn=0.1m,可得到惯性阻力系数C2=4.439。

而动力粘度μ=1.7854e-5,换算得粘性阻力系数:Step 1:启动FLUENT启动FLUENT,并加载网格。

•以3D模式启动FLUENT•选择菜单【File】>【Read】>【Mesh…】,选择网格文件EX2-3.msh软件导入计算网格并显示在图形窗口中。

Step 2:检查网格包括计算域尺寸检查及负体积检查。

•选择模型树节点General•鼠标点击右侧设置面板中的Scale…按钮如图所示,查看Domain Extents下的计算域尺寸,确保计算域模型尺寸与实际要求一致,否则需要对计算域进行缩放。

本案例尺寸保持一致,无需进行额外操作。

点击Close按钮关闭对话框。

•点击General设置面板中的Check按钮,查看TUI窗口中的文本信息如图所示,确保minimum volume的值为正值。

fluent 多孔介质 传热传质

fluent 多孔介质传热传质

本文将介绍多孔介质中的传热传质现象。

多孔介质是指具有多个孔隙和通道的物质,例如海绵、岩石、土壤等。

在多孔介质中,热量和物质可以通过孔隙和通道进行传递,这种传递过程对于许多实际应用非常重要,例如石油开采、土壤污染治理、化学反应等。

因此,深入理解多孔介质的传热传质现象对于工程和科学研究都具有重要的

意义。

本文将介绍多孔介质中的传热传质机理、传热传质模型和相关的实验方法。

同时,本文也将探讨多孔介质中的传热传质与流体力学、材料科学和化学反应等领域的关系,并提出未来研究的方向和挑战。

- 1 -。

fluent多孔介质模型课件

多孔介质模型可以应用于很多问题,如通过充满介质的流动、 通过过滤纸、穿孔圆盘、流量分配器以及管道堆的流动。

多孔介质模型应用

我们为什么要应用多孔介 质模型?

基于多孔介质模型的数值模拟方 法最初被用于模拟换热器和核反应 堆中流体的流动和传热问题。换热 器中存在大量的换热管道和阻碍片, 要模拟具有500根换热管和10个阻碍 片的换热器中的流动,将需要1.5亿 个网格单元 ,这大大超出了目前计 算机的计算能力。 为此,PatankarSpalding提出了采 用分布阻力的方法,也称为多孔介质 模型的方法。之后sha等采用这种方 法模拟了蒸汽发生器和核反应堆堆 芯中流体的流动, Karayannis等模 拟了换热器中的流动,Prithiviraj 和Andrews模拟了三维换热器中的流 动。

式中m为通过板的质量流量,fA为孔的总面积,pA板的总面积(固体 与孔的和),D/ t孔直径与板厚之比,C是随雷诺数和D/t变化的系数,其 值可以通过查表获得。在t/D>1.6,且Re>4000时,C近似等于0.98,其中 雷诺数是用孔的直径做特征长,孔中流体的速度做特征速度求出的。

将方程

代入上式,并除以板厚Δx=t可得:

催化排气净化器

汽车等的催化排气净化器(catalytic converter)简化模型如下图:

进口 多孔区 出口

催化转化器通常用于净化天然气和柴油发动机排除的废气, 废气中包含一氧化碳,氧化氮以及未燃烧的碳氢燃料等有害物 质。排除的废气在催化净化反应器中通过一个涂有金属催化剂 的陶瓷结构多孔区,所以在多孔区中的压力梯度和速度分布对 废气的净化效率有很大的影响。因此CFD分析用于设计高效的催 化转化器。本文模拟的催化转化器进出口两端对称,总长 260mm.多孔区长80mm,直径100mm,进出口直径30mm。

FLUENT帮助里自带的多孔介质算例-经典资料

FLUENT帮助里自带的多孔介质算例-经典资料Tutorial 7. Modeling Flow Through Porous Media IntroductionMany industrial applications involve the modeling of ow through porous media, such as _lters, catalyst beds, and packing. This tutorial illustrates how to set up and solve a problem involving gas ow through porous media.The industrial problem solved here involves gas ow through a catalytic converter. Catalytic converters are commonly used to purify emissions from gasoline and diesel engines by converting environmentally hazardous exhaust emissions to acceptable substances.Examples of such emissions include carbon monoxide (CO), nitrogen oxides (NOx), and unburned hydrocarbon fuels. These exhaust gas emissions are forced through a substrate, which is a ceramic structure coated with a metal catalyst such as platinum or palladium.The nature of the exhaust gas ow is a very important factor in determining the performance of the catalytic converter. Of particular importance is the pressure gradient and velocity distribution through the substrate. Hence CFD analysis is used to designe_cient catalytic converters: by modeling the exhaust gas ow, the pressure drop andthe uniformity of ow through the substrate can be determined. In this tutorial, FLUENTis used to model the ow of nitrogen gas through a catalytic converter geometry, so that the ow _eld structure may be analyzed.This tutorial demonstrates how to do the following:_ Set up a porous zone for the substrate with appropriate resistances._ Calculate a solution for gas ow through the catalytic converter using the pressurebased solver._ Plot pressure and velocity distribution on speci_ed planes of the geometry._ Determine the pressure drop through the substrate and the degree of non-uniformityof ow through cross sections of the geometry using X-Y plots and numerical reports.许多工业应用都涉及通过多孔介质(如过滤器,催化剂床和填料)的流动模型。

fluent多孔介质资料搜集

fluent多孔介质资料搜集

1、多孔介质数值模拟

用fluent计算,多孔介质的数值模拟是怎么设置的?最好详细点,谢谢!

多孔介质模型比较复杂,建议用多孔阶跃模型,后者是前者的二维简化,设置简单,比前者更易用,计算也容易收敛。

只需要设置如下三个参数:

1、face pemeability(面渗透性)

2、Porous Medium Thickness(多孔介质的厚度)

3、Pressure-Jump Coecient(压力阶跃系数)

这三个参数,1、3可以根据压降与速度的函数关系式直接计算得出,比较简单,这里无法弄出公式,就不打了。

2、求教fluent中多孔介质使用的公式应该如何确定?

多孔介质里fluent做了大量简化主要设置孔隙率粘性系数和阻力系数孔隙率由材料提供商直接提供粘性系数和阻力系数可通过压力降与速度降的几组实验得出这在fluent 帮助文件里有说如果不用很精确或没有实验条件可由达西定律近似得出。

追问我看一些例子里有人说要运用udf自定义函数来确定公式,那请问是处理多孔介质问题是都需要运用udf自定义公式?

回答是的如果要精确模拟多孔介质内的情况一定要UDF 。

因为FLUENT中自带的设置模型过于简单所以如果你想得到精确解就一定要UDF 目前很多课题组专门做FLUENT 多孔介质编程方面的研究非常复杂如果你跟本人一样多孔介质只是模拟的一小部分建议还是简化处理不然会相当麻烦。

多孔介质模拟简介

FLUENT多孔介质数值模拟设置FLUENT专题2009-08-18 21:54:19 阅读871 评论5字号:大中小多孔介质条件多孔介质模型可以应用于很多问题,如通过充满介质的流动、通过过滤纸、穿孔圆盘、流量分配器以及管道堆的流动。

当你使用这一模型时,你就定义了一个具有多孔介质的单元区域,而且流动的压力损失由多孔介质的动量方程中所输入的内容来决定。

通过介质的热传导问题也可以得到描述,它服从介质和流体流动之间的热平衡假设,具体内容可以参考多孔介质中能量方程的处理一节。

多孔介质的一维化简模型,被称为多孔跳跃,可用于模拟具有已知速度/压降特征的薄膜。

多孔跳跃模型应用于表面区域而不是单元区域,并且在尽可能的情况下被使用(而不是完全的多孔介质模型),这是因为它具有更好的鲁棒性,并具有更好的收敛性。

详细内容请参阅多孔跳跃边界条件。

多孔介质模型的限制如下面各节所述,多孔介质模型结合模型区域所具有的阻力的经验公式被定义为“多孔”。

事实上多孔介质不过是在动量方程中具有了附加的动量损失而已。

因此,下面模型的限制就可以很容易的理解了。

●流体通过介质时不会加速,因为事实上出现的体积的阻塞并没有在模型中出现。

这对于过渡流是有很大的影响的,因为它意味着FLUENT不会正确的描述通过介质的过渡时间。

●多孔介质对于湍流的影响只是近似的。

详细内容可以参阅湍流多孔介质的处理一节。

多孔介质的动量方程多孔介质的动量方程具有附加的动量源项。

源项由两部分组成,一部分是粘性损失项(Darcy),另一个是内部损失项:其中S_i是i向(x, y, or z)动量源项,D和C是规定的矩阵。

在多孔介质单元中,动量损失对于压力梯度有贡献,压降和流体速度(或速度方阵)成比例。

对于简单的均匀多孔介质:其中a是渗透性,C_2时内部阻力因子,简单的指定D和C分别为对角阵1/a和C_2其它项为零。

FLUENT还允许模拟的源项为速度的幂率:其中C_0和C_1为自定义经验系数。

fluent多孔介质边界条件

fluent多孔介质边界条件Fluent多孔介质边界条件多孔介质是一种具有复杂结构和多尺度特征的材料,广泛应用于地质、土木、能源和环境等领域。

在对多孔介质进行数值模拟时,正确的边界条件的选取对模拟结果的准确性和可靠性有着重要的影响。

Fluent作为一种常用的计算流体力学软件,提供了多种边界条件的选项,本文将重点介绍Fluent中的多孔介质边界条件。

在Fluent中,多孔介质边界条件主要包括两种类型:固定压力边界条件和固定质量流率边界条件。

固定压力边界条件是指在多孔介质边界上给定一个固定的压力值,然后根据多孔介质的渗透性和孔隙度等参数计算出对应的质量流率。

而固定质量流率边界条件则是在多孔介质边界上给定一个固定的质量流率值,然后根据多孔介质的渗透性和孔隙度等参数计算出对应的压力。

在实际应用中,选择合适的边界条件需要根据具体问题的性质和要求来确定。

对于一些边界条件已知的问题,可以直接使用固定压力或固定质量流率边界条件进行模拟。

例如,对于地下水流问题,可以根据地下水位的测量结果来确定边界条件。

而对于一些需要通过模拟来确定边界条件的问题,可以通过试错的方式来逐步调整边界条件,使模拟结果与实际情况相符。

在Fluent中,多孔介质边界条件的设置相对简单。

首先需要定义多孔介质的物理属性,如渗透性、孔隙度和多孔介质的类型等。

然后,在边界条件设置中选择多孔介质,并选择固定压力或固定质量流率边界条件。

接下来,根据具体情况输入相应的参数值,如固定压力值或固定质量流率值。

最后,通过求解流动方程来计算出多孔介质中的流场分布。

需要注意的是,在设置多孔介质边界条件时,要考虑多孔介质的特性和边界条件的物理意义。

例如,在固定压力边界条件下,需要保证给定的压力值在多孔介质内部是一致的,并且与周围环境的压力相匹配。

而在固定质量流率边界条件下,需要保证给定的质量流率值在多孔介质内部是一致的,并且与周围环境的流动速度相匹配。

在进行多孔介质边界条件设置时,还可以考虑其他因素的影响,如温度、浓度和物理力学等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、多孔介质数值模拟

用fluent计算,多孔介质的数值模拟是怎么设置的?最好详细点,谢谢!

多孔介质模型比较复杂,建议用多孔阶跃模型,后者是前者的二维简化,设置简单,比前者更易用,计算也容易收敛。

只需要设置如下三个参数:

1、face pemeability(面渗透性)

2、Porous Medium Thickness(多孔介质的厚度)

3、Pressure-Jump Coecient(压力阶跃系数)

这三个参数,1、3可以根据压降与速度的函数关系式直接计算得出,比较简单,这里无法弄出公式,就不打了。

2、求教fluent中多孔介质使用的公式应该如何确定?

多孔介质里fluent做了大量简化主要设置孔隙率粘性系数和阻力系数孔隙率由材料提供商直接提供粘性系数和阻力系数可通过压力降与速度降的几组实验得出这在fluent 帮助文件里有说如果不用很精确或没有实验条件可由达西定律近似得出。

追问我看一些例子里有人说要运用udf自定义函数来确定公式,那请问是处理多孔介质问题是都需要运用udf自定义公式?

回答是的如果要精确模拟多孔介质内的情况一定要UDF 。

因为FLUENT中自带的设置模型过于简单所以如果你想得到精确解就一定要UDF 目前很多课题组专门做FLUENT 多孔介质编程方面的研究非常复杂如果你跟本人一样多孔介质只是模拟的一小部分建议还是简化处理不然会相当麻烦。