模具设计3D检查流程表

模具生产流程表格

组装

模具零件组装,配件安装,初步调试。

8

试模与调整

初次试模,评估样品,根据需要调整模具。

9

验证与测试

样品功能测试,尺寸检验,表面质量检查。

10

客户验收

提供样品给客户确认涂装防锈。

12

包装与运输

模具包装,安排物流运输至客户指定地点。

13

售后服务

提供使用指导,技术咨询,保修期内维修服务。

模具生产流程表格

步骤序号

阶段

主要任务

1

项目启动

客户需求分析,签订合同,制定项目计划。

2

设计

产品设计审核,模具结构设计,2D/3D图纸绘制。

3

设计确认

客户确认设计图纸,必要时进行修改。

4

材料采购

根据设计要求选购模具钢等材料。

5

加工准备

材料切割,预处理。

6

零件加工

CNC加工(数控铣削、车削、火花机、线切割等)。

模具设计流程图

模具设计开发流程

开始

3D数据、图纸、 清单、报价工艺等 根据报价工艺拟定设 计工艺,根据个人技 术能力,分配到员 输出CAE报告、冲 压工艺卡、3D DL 图及客户要求资料 工艺资料(电子版) 根据个人技术能力, 分配到员 根据工艺资料进行 结构设计 输出3D模具结构 数据(电子版)、 模具研合率图 输出原辅材料单、 总装图、部件图及 电子数据(电子版) 提交原、辅材料单 OA系统会签(内部)

工艺审核记录表 工艺会签单 工艺资料(签字版)

工艺会签

Y

结构设计任务分配

结构组长 结构设计员

编制结构设计进度表

结构设计 结构审核

Y N

结构组长 结构设计员 结构组长 模具档案员

结构审核记录表 模具原、辅材料单、 总装图、部件图及 电子数据(签字版) 工艺设计员、 模具组、加 工组等

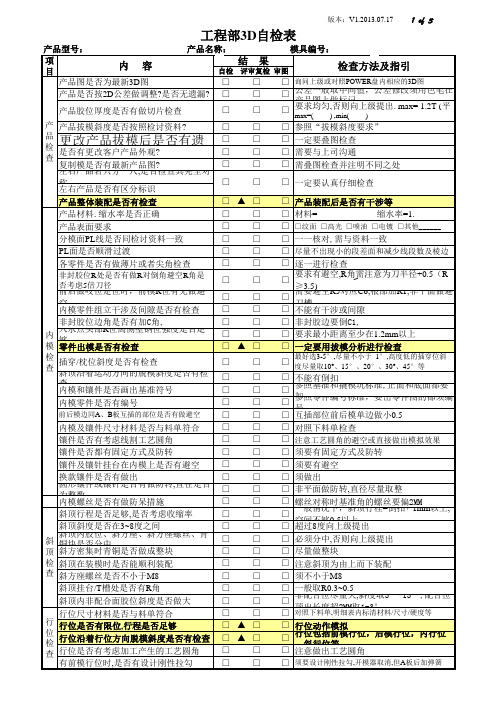

R003-俱进科技3D模具图点检表

备注是否1最后版本的产品图档接收日期___.2存档名称___ 塑料 产品缩水率____3产品缩水率,请写出长方向尺寸(产品与模具).4禁用MIRROR命令.5产品是否在模仁中心位置(产品坐标归零与模具中心偏位X Y Z__)6注塑机规格 射嘴___ R 进胶口尺寸___7唧咀沉孔底部深度___8拉料销必须固定在面板,与灌嘴是否有干涉,若有如何处理.9接机水嘴 堵运水用___ 刻字___10模仁冷却水与其它有无干涉,最小距离是多少___.11A板冷却水与其它有无干涉,最小距离是多少___.12A板上的坚向流道直径必须比模仁单边在0.15~0.3mm13模仁是否有标示基准角,钢材材质及模号.14模仁镶件挂台是否有做让位,镶件必须刻上编号.15模仁分型面上是否有设计排气.16模仁是否有标示基准角,钢材材质及模号.17模仁上是否有分模是留下的薄钢,尖钢.18模仁镶件挂台是否有做让位,镶件必须刻上编号.19模仁螺丝孔是否有撞穿运水,是否有跟中托司干涉.20模仁虎口顶部是否有避空,底部是否有倒R1.0.21模仁上是否有刻穴号.22镶件与顶针的间距必须有1.00mm.23B板冷却水与其它有无干涉,最小距离是多少___.24B板是否有防水胶圈,胶圈与顶针是否有干涉.25B板所有顶针过孔单边有做避空是多少___.26顶针与冷却水是否有干涉,最小距离是多少___.27顶针与撑头是否有干涉.28撑头必须有避开KO孔.29撑头与限位块是否有干涉30顶针与镶件距离有否有1.0mm以上.31斜顶或行位的行程是否足够.32斜顶是否有做斜顶导滑块,行位底及斜面是否有做耐磨块.33斜顶杆跟斜顶座是否有干涉,挂勾转角倒R角是多少___.34顶针板上的顶针过孔及顶针头做让位是多少___.35产品顶出长度是多少___.36限位顶出长度是多少___.37弹簧最大压缩是多少___.38复杂开模动作演示,可有爆炸演示档.39滑块波珠是V型还是半圆.40热流道板与面板锁固螺丝M X 支.41热流道板与面板锁固定梢Φ X 支.42三板模导柱孔方铁我司要不要过穿.43三板模唧咀流道长 A板到产品的模腔长.44小模杆开模行程 mm大过点式流道 mm.45虎口插穿 度,高 mm.避免沟深 宽 ,高度过模避空1mm.46预防产品困气作何方案.47预防滑块与前模仁烧死作何方案.48后模式滑块前进方向防烧伤作何方案 ,另两侧如何处理___49滑块与A板避空 mm.50滑块下方有顶针要有安全针和顶出板早回机构.51铲机与滑块没有功能避空 mm.52螺丝间距(M8*200)标准.53垃圾钉间距方园多少 mm要增加.54回位销弹簧用什么型号___,行程多少___,预压多少___.核准:保存期限:五年 排位前模后模其它检查项目3 D 模 具 图 档 点 检 表JJ-EG-R003-A1图档名称: 产品名称: 模号: 日期:检查结果类别。

UG3D自检表

不能有干涉或间隙 非封胶边要倒C1, 要求最小距离至少在1.2mm以上 一定要用拔模分析进行检查

最好选3-5°,尽量不小于 1°,高度低的插穿位斜 度尽量取10° 、15°、20°、30° 、45°等

内模及镶件尺寸材料是否与料单符合 镶件是否有考虑线割工艺圆角 镶件是否都有固定方式及防转 镶件及镶针挂台在内模上是否有避空 换款镶件是否有做出

□ ▲ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □

按最新标准

PART档需有三个产品:原始产品、乘缩水产品、浇注PART

必须检查 要求写 必须转存 要求填

设计工程师:

日期:

设计负责人:

日期:

日期

模具编号

扣分

审核

设计工时

开始时间

计划出图时间

实际出图时间

□ 要求设计分型面排气,原则上根据模流分析结果 □ 照标准做 □ 要求做 □ 需在流道处将排气断开 □ 骨位深超过15mm,宽1.0mm以下的镶件须做排气

排 大水口模胚是否有导套排气槽 气 流道末端是否有排气,排气是否排在大气中 检 查 分型面有梯形流道,排气开在另一零件时,排气有无与流道避开 骨位深的镶件是否有画排气

注意工艺圆角的避空或直接做出模拟效果

须要有固定方式及防转 须要有避空 须做出 非平面做防转,直径尽量取整 螺丝对称时基准角的螺丝要偏2MM

一般情况下,斜顶行程=倒扣+ 1mm以上,空间不够0.5以上

超过8度向上级提出 必须分中,否则向上级提出 尽量做整块 注意斜顶为由上而下装配 须不小于M8 一般取R0.3~0.5

版本:V1.2013.07.17

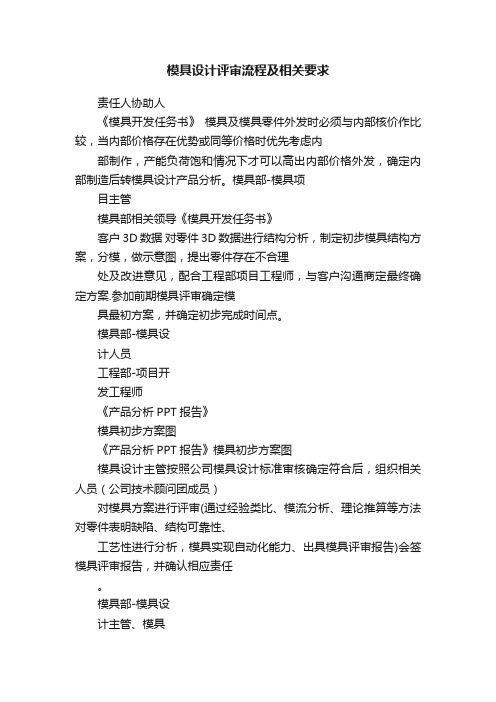

模具设计评审流程及相关要求

模具设计评审流程及相关要求责任人协助人《模具开发任务书》模具及模具零件外发时必须与内部核价作比较,当内部价格存在优势或同等价格时优先考虑内部制作,产能负荷饱和情况下才可以高出内部价格外发,确定内部制造后转模具设计产品分析。

模具部-模具项目主管模具部相关领导《模具开发任务书》客户3D数据对零件3D数据进行结构分析,制定初步模具结构方案,分模,做示意图,提出零件存在不合理处及改进意见,配合工程部项目工程师,与客户沟通商定最终确定方案.参加前期模具评审确定模具最初方案,并确定初步完成时间点。

模具部-模具设计人员工程部-项目开发工程师《产品分析PPT报告》模具初步方案图《产品分析PPT报告》模具初步方案图模具设计主管按照公司模具设计标准审核确定符合后,组织相关人员(公司技术顾问团成员)对模具方案进行评审(通过经验类比、模流分析、理论推算等方法对零件表明缺陷、结构可靠性、工艺性进行分析,模具实现自动化能力、出具模具评审报告)会签模具评审报告,并确认相应责任。

模具部-模具设计主管、模具部经理模具项目工程师、工程部经理、工程部项目工程师、工程部产品工程师、模具项目主管、模具设计、模具设计主管、模具制造经理、生产工艺员等相关人员,必要时请主管副总、总经理参加《模具评审报告》模具详细3D数据《模具评审报告》模具详细3D数据模具设计人员按照模具评审最终意见完善模具3D设计,同时及时编制模具原辅材料采购计划。

模具设计完成后进行最终评审,(个零部件设计精度要求、型腔压力理论值预测(控制在75Mpa以下)、型腔表面温度的均匀情况(冷却系统)、零件表明缺陷预测(顶印、亮印、气斑、合流纹等)、结构可考性分值大于95%、模具机械手抓取(自动脱落)自动化能力、最佳时间节拍、各零部件工艺性确定)最终确定出具模具评审报告,会签模具评审报告,并确认相应责任。

模具部-模具设计主管、模具部经理模具项目工程师、工程部经理、工程部项目工程师、工程部产品工程师、模具项目主管、模具设计、模具设计主管、模具制造经理、生产工艺员等相关人员,必要时请主管副总、总经理参加《模具评审报告》《模具零件BOM表》模具详细3D数据模具详细2D图纸《模具评审报告》《模具零件BOM表》模具详细3D数据模具详细2D图纸模具零部件2D图纸,明确材料、精度、装模基准、硬度等技术要求,审核、批准后移交模具部零件加工工艺人员实施加工模具部:模具设计人员模具设计主管、模具部经理模具详细零件图《模具加工工艺表》上海海泰(浦泰)汽配有限公司编号:P(H)T-模-管-001A 模具设计评审流程及相关要求输入流程图过程描述责任人输出模具定点模具最终评审3D数据分析模具设计完成模具初步评审。

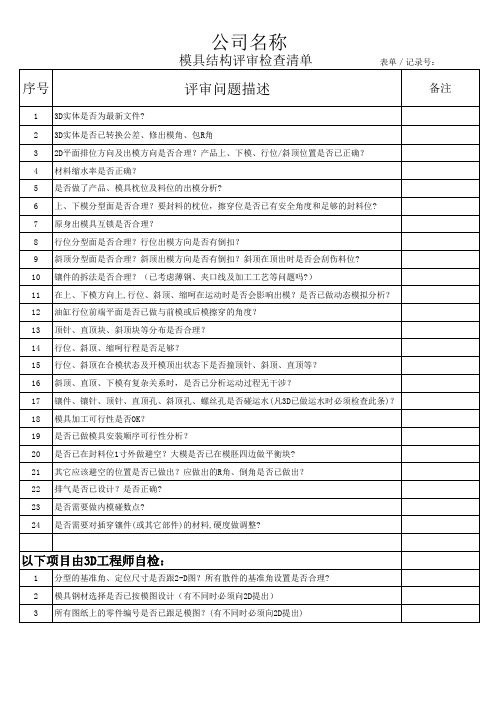

模具设计结构分型评审检查清单

以下项目由3D工程师自检:

1 分型的基准角、定位尺寸是否跟2-D图?所有散件的基准角设置是否合理? 2 模具钢材选择是否已按模图设计(有不同时必须向2D提出) 3 所有图纸上的零件编号是否已跟足模图?(有不同时必须向2D提出)

序号

公司名称

模具结构评审检查清单 表单/记录号:

评审问题描述

备注

1 3D实体是否为最新文件? 2 3D实体是否已转换公差、修出模角、包R角 3 2D平面排位方向及出模方向是否合理?产品上、下模、行位/斜顶位置是否已正确? 4 材料缩水率是否正确? 5 是否做了产品、模具枕位及料位的出模分析? 6 上、下模分型面是否合理?要封料的枕位,擦穿位是否已有安全角度和足够的封料位? 7 原身出模具互锁是否合理? 8 行位分型面是否合理?行位出模方向是否有倒扣? 9 斜顶分型面是否合理?斜顶出模方向是否有倒扣?斜顶在顶出时是否会刮伤料位? 10 镶件的拆法是否合理?(已考虑薄钢、夹口线及加工工艺等问题吗?) 11 在上、下模方向上,行位、斜顶、缩呵在运动时是否会影响出模?是否已做动态模拟分析? 12 油缸行位前端平面是否已做与前模或后模擦穿的角度? 13 顶针、直顶块、斜顶块等分布是否合理? 14 行位、斜顶、缩呵行程是否足够? 15 行位、斜顶在合模状态及开模顶出状态下是否撞顶针、斜顶、直顶等? 16 斜顶、直顶、下模有复杂关系时,是否已分析运动过程无干涉? 17 镶件、镶针、顶针、直顶孔、斜顶孔、螺丝孔是否碰运水(凡3D已做运水时必须检查此条)? 18 模具加工可行性是否OK? 19 是否已做模具安装顺序可行性分析? 20 是否已在封料位1寸外做避空?大模是否已在模胚四边做平衡块? 21 其它应该避空的位置是否已做出?应做出的R角、倒角是否已做出? 22 排气是否已设计?是否正确? 23 是否需要做内模碰数点? 24 是否需要对插穿镶件(或其它部件)的材料,硬度做调整?

模具设计3D评审规范

模具设计3D评审规范模具设计是一项技术含量较高的工作,需要综合考虑多个因素来保证设计的质量和可行性。

为了规范模具设计的评审流程和结果,下面提出了一些3D评审规范。

一、评审前准备1.明确设计目标:在评审前,必须明确模具设计的目标和要求,包括产品的功能、尺寸、质量标准等。

2.评审团队组织:组织由设计师、工艺工程师、质量工程师和项目经理组成的评审团队,以确保评审的多角度性和专业性。

3.准备模具数据:评审前,必须准备好完整的模具设计数据,包括3D模型、2D图纸、材料规格等。

二、评审要点1.模具结构评审:对模具的结构设计进行评审,包括模具的整体布局、零件连接方式、冷却系统、顶出机构等。

评审时应特别关注模具结构的合理性、稳定性和可靠性。

2.加工工艺评审:对模具的加工工艺进行评审,包括加工工步、刀具选择、加工精度要求等。

评审时应确认加工工艺的可行性和合理性。

3.材料选择评审:对模具材料的选择进行评审,包括材料的机械性能、热冷疲劳性能等。

评审时应确保材料的可靠性和经济性。

4.模具寿命评审:对模具的使用寿命进行评审,包括模具设计寿命、维修保养方式等。

评审时应确保模具寿命的合理性和可操作性。

三、评审流程1.了解需求:评审前,评审团队应仔细阅读设计目标和要求,并与需求方沟通,确保对需求有全面的了解。

2.初步评审:评审团队对模具设计数据进行初步评审,分析模具的结构、加工工艺、材料选择和寿命等方面的问题,并提出初步意见和建议。

3.讨论和修改:评审团队就初步评审的结果进行讨论,共同商讨修改方案,并进行模型和图纸的修改。

4.详细评审:团队成员根据修改后的模具设计数据进行详细评审,重点检查修改后的设计是否符合需求并解决初审中存在的问题。

5.评审报告:评审团队撰写评审报告,详细记录评审过程、修改意见和建议,并提出最终的评审结论。

四、评审结果1.合理性:评审结果应呈现出模具设计的合理性和可靠性,确保满足产品的需求和质量标准。

2.经济性:评审结果应呈现出模具设计的经济性,包括材料的成本、加工工艺的简便程度等。

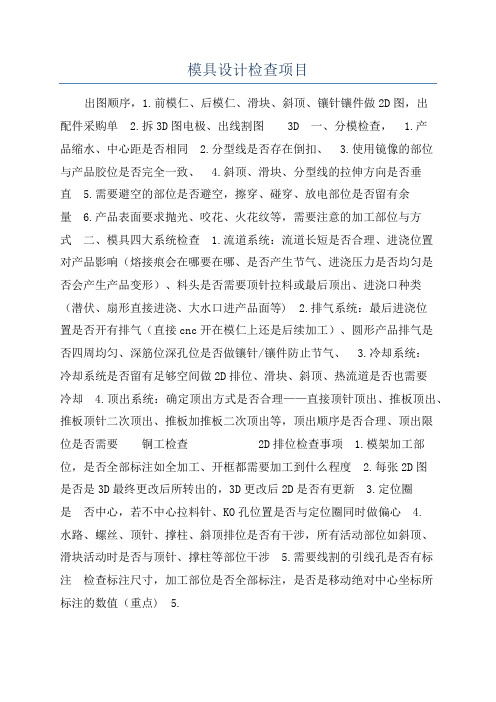

模具设计检查项目

模具设计检查项目出图顺序,1.前模仁、后模仁、滑块、斜顶、镶针镶件做2D图,出配件采购单 2.拆3D图电极、出线割图3D 一、分模检查, 1.产品缩水、中心距是否相同 2.分型线是否存在倒扣、 3.使用镜像的部位与产品胶位是否完全一致、 4.斜顶、滑块、分型线的拉伸方向是否垂直 5.需要避空的部位是否避空,擦穿、碰穿、放电部位是否留有余量 6.产品表面要求抛光、咬花、火花纹等,需要注意的加工部位与方式二、模具四大系统检查 1.流道系统:流道长短是否合理、进浇位置对产品影响(熔接痕会在哪要在哪、是否产生节气、进浇压力是否均匀是否会产生产品变形)、料头是否需要顶针拉料或最后顶出、进浇口种类(潜伏、扇形直接进浇、大水口进产品面等) 2.排气系统:最后进浇位置是否开有排气(直接cnc开在模仁上还是后续加工)、圆形产品排气是否四周均匀、深筋位深孔位是否做镶针/镶件防止节气、 3.冷却系统:冷却系统是否留有足够空间做2D排位、滑块、斜顶、热流道是否也需要冷却 4.顶出系统:确定顶出方式是否合理——直接顶针顶出、推板顶出、推板顶针二次顶出、推板加推板二次顶出等,顶出顺序是否合理、顶出限位是否需要铜工检查2D排位检查事项 1.模架加工部位,是否全部标注如全加工、开框都需要加工到什么程度 2.每张2D图是否是3D最终更改后所转出的,3D更改后2D是否有更新 3.定位圈是否中心,若不中心拉料针、KO孔位置是否与定位圈同时做偏心 4.水路、螺丝、顶针、撑柱、斜顶排位是否有干涉,所有活动部位如斜顶、滑块活动时是否与顶针、撑柱等部位干涉 5.需要线割的引线孔是否有标注检查标注尺寸,加工部位是否全部标注,是否是移动绝对中心坐标所标注的数值(重点) 5.。

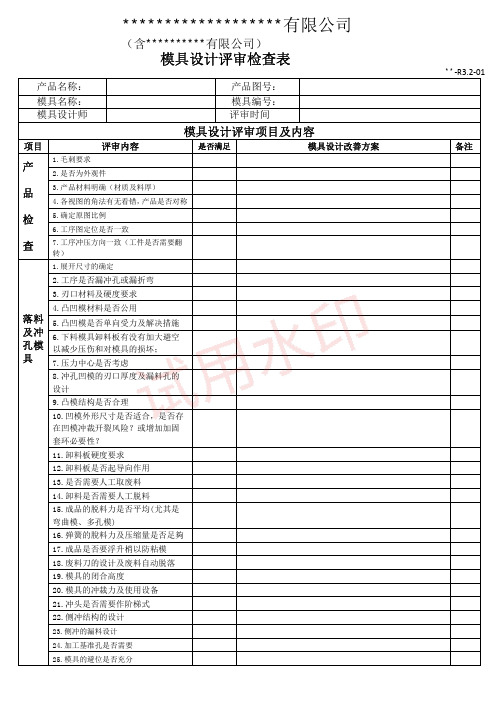

模具设计评审检查表

**-R3.2-01产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注产 品 检 查1.毛刺要求2.是否为外观件3.产品材料明确(材质及料厚)4.各视图的角法有无看错,产品是否对称5.确定原图比例6.工序图定位是否一致7.工序冲压方向一致(工件是否需要翻转)落料及冲孔模具1.展开尺寸的确定2.工序是否漏冲孔或漏折弯3.刃口材料及硬度要求4.凸凹模材料是否公用5.凸凹模是否单向受力及解决措施6.下料模具卸料板有没有加大避空以减少压伤和对模具的损坏;7.压力中心是否考虑8.冲孔凹模的刃口厚度及漏料孔的设计9.凸模结构是否合理10.凹模外形尺寸是否适合,是否存在凹模冲裁开裂风险?或增加加固套环必要性?11.卸料板硬度要求12.卸料板是否起导向作用13.是否需要人工取废料14.卸料是否需要人工脱料15.成品的脱料力是否平均(尤其是弯曲模、多孔模)16.弹簧的脫料力及压缩量是否足夠17.成品是否要浮升梢以防粘模18.废料刀的设计及废料自动脱落19.模具的闭合高度20.模具的冲裁力及使用设备21.冲头是否需要作阶梯式22.侧冲结构的设计23.侧冲的漏料设计24.加工基准孔是否需要25.模具的避位是否充分产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注拉 深 模 具 1.凸凹模材料及硬度是否合理2.凸模的设计方式是否合理3.凹模的设计方式是否合理4.压边圈的设计方式及材料硬度、厚度要求是否合理5.顶杆排步方式是否合理6.顶针板的厚度硬度要求7.预冲孔的设计依据及漏料方式是否合理8.模具的支撑是否排步均匀9.模具是否需要拉延筋及位置10.模具的排气孔的设计有没有考虑11.模具是否选用适用的设备12.拉伸凹模是否需要跟型13.是否需要预冲工艺孔14.有没有加回弹余料15.后工序是否定位可靠16.模具是否需要限位17.预冲孔的设计依据及漏料方式是否合理?18.零件折弯是否单向受力,材料是否会发生流动,如何解决?19.模具定位结构方式是否满足零件关、重要尺寸精度及产品特性要求?20.产品的定位是否会因材料流动而变形?21.成品是否需要浮升销以防粘模?22.后工序的定位是否进行考虑?23.是否考虑模具是否适合叉车运输产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注成型、折 弯 模 具 1.定位支撑是否可靠2.折弯线是否全部是直线3.模具设计是否考虑材料反弹补偿4.凸凹模侧向受力是否有抵消5.折弯是否单向受力,材料是否会发生流动,如何解决6.产品的定位是否因材料流动而变形?7.凸凹模的材料及硬度要求8.凸凹模间隙是否准确?9.卸料力是否满足?10.卸料是否需要人工脱料11.成品是否要浮升梢以防粘模12.搬运吊环设计有无必要,强度是否满足?13.闭合高度是否符合?14.安装T型槽是否需要?15.凹模模芯及顶出孔设计是否合理?16.使用设备规格是否合理17.模具安装方式及规格是否与设备工作台相符18.模具定位结构方式是否满足零件关、重要尺寸精度及产品特性要求?19.后工序的定位是否进行考虑?20.是否考虑模具是否适合叉车运输21.其他产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注产品检查1.毛刺要求2.是否为外观件3.产品材料明确(材质及料厚)4.各视图的角法有无看错,产品是否对称5.确定原图比例全 自 动 模 具 1. 料带设计是否是最理想的?2. 定位导正孔尺寸是否适中?3.模具设计是否考虑材料反弹补偿4. 确认最小冲头尺寸,是否强度足够?5.折弯是否单向受力,材料是否会发生流动,如何解决6.产品的定位是否因材料流动而变形?7.凸凹模的材料及硬度要求8.凸凹模间隙是否准确?9.卸料力是否满足?10. 折弯R/T比值,是否过小?11.成品是否要浮升销以防粘模12产品重要尺寸是否考虑如何保证,比如放回弹,加调整,下料取经验值等13.闭合高度是否符合?14. 压力弹簧数量,强度,排配是否合理?15. 模具结构是否恰当,导向件数量,强度是否足够?16.导位针结构型式,排配,数量是否合理17. 成形工站是否需要调节装置,装置是否可靠及便于调节,是否与导柱等干涉. 18.模具定位结构方式是否满足零件关、重要尺寸精度及产品特性要求?19. 零件强度是否足够,易损件是否有足够备件20.是否考虑模具是否适合叉车运输。

模具管理程序(含表格)

模具管理程序(IATF16949-2016/ISO9001-2015)1.0目的规定模具设计、制造、验收、移交、使用维护、标识、变更、报废等管理过程,确保模具符合产品要求。

2.0范围本企业所用模具的设计、制造、验收、移交、使用维护、标识、变更、报废全过程,包括顾客提供的模具。

3.0术语3.1.模具:专指用于注塑塑料制品的注塑模具和发泡模具。

3.2.日常维护保养:模具维修班长负责对模具实施运行前、运行中和运行后的维护保养。

3.3.定期保养:对达到预定使用期限或试用频次的模具所进行的维护保养。

4.0管理职责4.1.产品开发部:4.1.1.负责为模具供应商提供产品的2D图纸、3D数据和相关资料、标准;4.1.2.组织模具开发各阶段的评审及验收;4.1.3.负责批产前模具档案的建立和维护。

4.2.制造部工装动力科:是批产模具的归口管理门;4.2.1.负责参与前期开发产品模具的设计方案评审及模具试制、验收;4.2.2.负责批产模具档案的统计管理;4.2.3.对模具定期盘点;4.2.4.组织制定模具备件清单;4.2.5.组织统计模具的使用及异常情况;4.2.6.对制造系统模具的使用、维护保养情况进行监查;4.2.7.组织模具的闲置、调剂、报废处理。

4.3.质保部:4.3.1.负责配合模具方案的评审及模具验收;4.3.2.负责样品的外观、尺寸检测及功能试验、样件的试装。

4.4.制造部工装动力科:4.4.1.批产模具建立模具台账;4.4.2.制定模具备件清单及计划;4.4.3.建立模具管理履历表;4.4.4.制定维护保养计划并实施维护与维修。

4.5.采购部:配合模具的试制和验收中提供产品原材料。

4.6.财务部:根据模具开发进度提供资金支持;对报废模具进行帐务处理。

4.7.市场营销部:对属于顾客财产的模具处理前,负责与顾客沟通工作。

5.0工作程序更多免费资料下载请进:好好学习社区更多免费资料下载请进:好好学习社区更多免费资料下载请进:好好学习社区更多免费资料下载请进:好好学习社区更多免费资料下载请进:好好学习社区更多免费资料下载请进:好好学习社区更多免费资料下载请进:好好学习社区德信诚培训网6.0相关文件无7.0相关记录(最少保存期: 模具报废后+1年)设备模具工装夹具维修记录工装模具保养维修记录表.xl s模具台账模具履历表模具台账履历表.xls模具生产模数统计表工装模具寿命统计表.d oc年度模具保养计划工装模具保养计划表.d oc模具保养记录表模具维护保养记录表.xl s试模申请单试模申请单 (2).xl s德信诚培训网更多免费资料下载请进: 好好学习社区 试模/料报告单试模报告表.xl s。

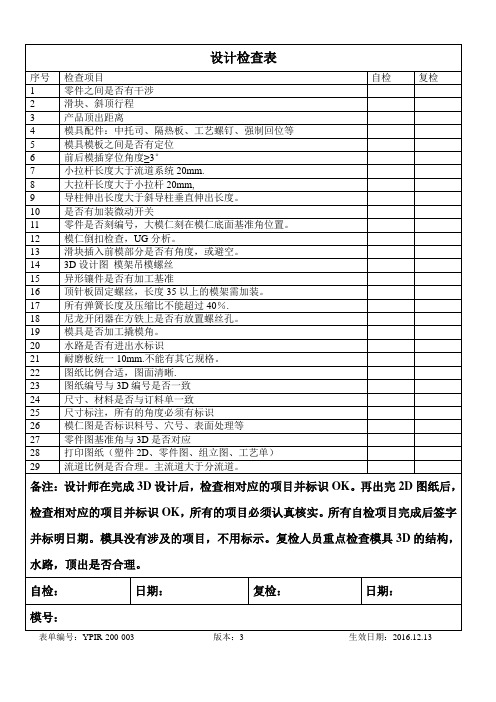

模具设计检查表

36

小拉杆行程( ),大拉杆行程( )

开模动作

37

扣机设计是否合理

设计标准

38

有前模行位,特殊机构模具确保动作先后顺序

39

模仁虎口设计是否合理

设计标准

40 模具定位 模胚精定位设计是否合理

设计标准

41

单边行位对侧是否设计定位块平衡模具

设计标准

42

模具合模确保导致最先导向(大于导柱直径)

设计标准

43 模具导向 热流道安装确保导柱先导向(大于导柱直径)

57

模具铭牌,水路铭牌,热咀铭牌的设计

打合资料

58 模具标示 日期章刻印等

打合资料

检查者判定 结果

冷却系统

17

冷却分配器(集水排)设置

打合资料 Core温度 BALANCE(平

衡) 350T 以上

18

水路干涉检查(安全间距>5MM,胶圈间距>3MM)

设计标准

19

顶针方式与打合资料是否一致(注意顶针不可位置)

打合资料

20

顶针是否平衡及数量适当与否

取出平衡

21 顶出系统 顶针强度是否足够,顶针板强度,顶针板螺丝设计

400宽以上模具面板,A板,B板,四面是否设计有吊环螺

50

丝

51

PL面排气开设

设计标准 设计标准 设计标准

52 排气设计 导柱的排气开设

设计标准

53

流道排气开设

设计标准

54

计数器,微动开关,先复位等

55

追加式样

支撑棒设计(要求占顶针板面及15%±5,注意进浇 下方)

56

E.G.P 设置与否

标准化 后模板强度 顶板 动作

3D设计检查表

斜顶分模图档

嘉技精密模具(东莞)有限公司

3D设计检查表

客户 模具编号 材料 N 种 O 类 . 1 所使用的3D分模数据是否为最新的 产 品 数 据 2 是否满足产品图上要求的尺寸公差,有无记入尺寸公差要求 3 是否有记载脱模角的场所(不影响脱模的可考虑不记载) 4 模具上是否存在不成立的倒扣 5 模具上所以胶位是否和产品一一对应 6 是否有其他不明白的地方 7 确认PL线是否符合客户要求,有无影响产品外观 8 PL面是否为复杂的分型面或难以加工的 P L 9 是否有必要延长PL 10 没必要的面部是否有加R或避空 11 没必要的接触面是否有避空 12 构想图中必要的内容是否全部有记载作出 13 行位行程是否足够 14 行位滑动方向是否有倒扣(行位脱模方向确认) 15 斜顶行程是否足够,有无铲胶 16 斜顶滑动方向有倒扣及干涉部位(斜顶滑动方向确认) 17 三板模上水口波仔位置是否作出 模 18 流道及排气糟是否作出,是否满足排气要求 具 19 模具上是否有强度不足的地方 结 构 20 模具上是否有利角及薄钢料 21 运水孔和其他空的距离是否在4MM以上,另外是否有干涉 22 零件与零件之间是否有干涉 23 是否有零件忘记做出的 24 装配图数据场合各文件名是否按3D命名规范命名的 25 所有的换款镶件是否都做出,能否在不拆模具的情况下换款 26 是否有确认收缩率,忘记加或加两次 X O O O O O X O O O O 产品名称 产品编号 收缩率 设计师确认 O:OK X:NG 判 O O O X O X O X O O O O NG理由 判 审核者确认 O:OK X:NG NG理由

备注:

3D分模图档路径:E:\\2014\HY14002\3D\ 制表:王 审核:

确认:

前模

最新模具设计检查表说明

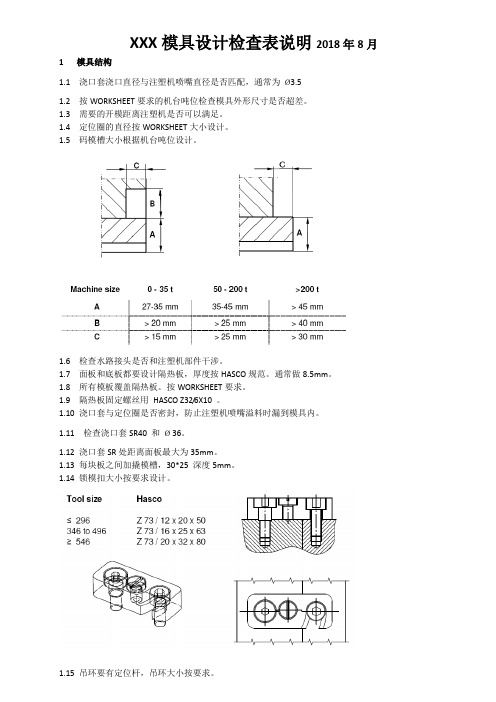

XXX模具设计检查表说明2018年8月1 模具结构1.1 浇口套浇口直径与注塑机喷嘴直径是否匹配,通常为ø3.51.2 按WORKSHEET要求的机台吨位检查模具外形尺寸是否超差。

1.3 需要的开模距离注塑机是否可以满足。

1.4 定位圈的直径按WORKSHEET大小设计。

1.5 码模槽大小根据机台吨位设计。

1.6 检查水路接头是否和注塑机部件干涉。

1.7 面板和底板都要设计隔热板,厚度按HASCO规范。

通常做8.5mm。

1.8 所有模板覆盖隔热板。

按WORKSHEET要求。

1.9 隔热板固定螺丝用HASCO Z32/6X10 。

1.10 浇口套与定位圈是否密封,防止注塑机喷嘴溢料时漏到模具内。

1.11 检查浇口套SR40 和ø 36。

1.12 浇口套SR处距离面板最大为35mm。

1.13 每块板之间加撬模槽,30*25 深度5mm。

1.14 锁模扣大小按要求设计。

1.15 吊环要有定位杆,吊环大小按要求。

30-50-80-110Tn Z721/12/18X0.7 M12 1400KG150Tn Z721/16/20X1.4 M16 2800KG吊环定位杆HASCO Z021.16 母模侧,公模侧,整套模具,三个重心位置。

其它模板吊环孔。

1.17 模具站脚。

通常地侧滑块有水路时需要。

出口模具需要。

1.18 导柱、导套安装方式是否正确,中心销是否正确。

1.19 主要导柱需比滑块斜导柱进入滑块前先插入导套。

1.20 基准角导柱直径小一号。

HASCO标准。

1.21 支撑柱。

1.22 锁模脚螺丝。

1.24 模仁用V型锁块。

1.25 精定位是否正确。

1.26 面板上安装某某公司。

XXX标准。

1.27 面板天侧加工某某公司放置槽。

1.28 油缸、气缸放在模具天侧。

1.29 开模顺序的检查。

特别是由母模抽芯、公模抽芯、滑块套滑块等机构的动作顺序。

1.30 顶针板强制拉回机构低于底板1mm。

1.31 母模有顶针板时复位杆不能与公模顶针板复位杆重叠。

塑胶模具3D拆模前的成品检查

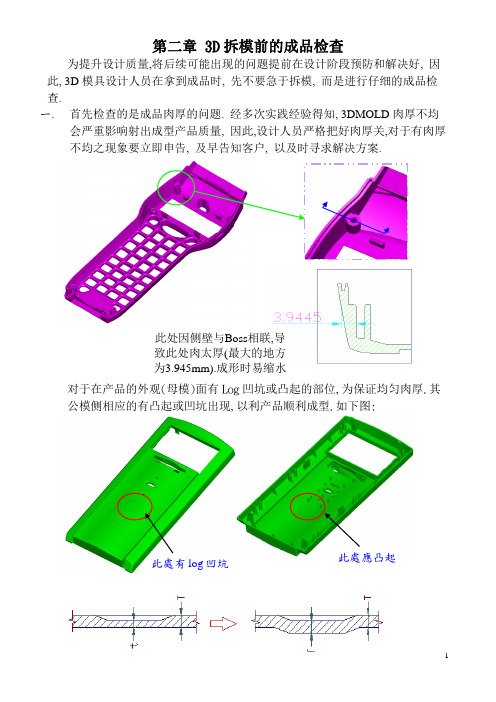

此处因侧壁与Boss 相联,导致此处肉太厚(最大的地方为3.945mm).成形时易缩水第二章 3D 拆模前的成品检查为提升设计质量,将后续可能出现的问题提前在设计阶段预防和解决好, 因此, 3D 模具设计人员在拿到成品时, 先不要急于拆模, 而是进行仔细的成品检查.一. 首先检查的是成品肉厚的问题. 经多次实践经验得知, 3DMOLD 肉厚不均会严重影响射出成型产品质量, 因此,设计人员严格把好肉厚关,对于有肉厚不均之现象要立即申告, 及早告知客户, 以及时寻求解决方案.对于在产品的外观(母模)面有Log 凹坑或凸起的部位,为保证均匀肉厚.其公模侧相应的有凸起或凹坑出现,以利产品顺利成型.如下图:此處有log 凹坑 此處應凸起二. 成品拔模角的问题. 此问题主要是针对母模侧角度而言. 母模侧角度一定要足够大, 使模具开模时不致于有粘母模的现象. 若客户成品要求有咬花的情况, 咬花面的角度还需查阅”咬花规格表”来确定。

脱模角的制作必须以不改动重要尺寸,以增加铁料(也就是减胶)为原则。

这样即使模仁尺寸超差,钳工可以修模,有补救的余地。

拔模角一般取值为0.25°、0.5°、1°、1.5°、2°。

三. 成品上加强肋厚度及BOSS 的厚度是否合理也是造成成品缩水的原因之一。

A. 肋厚. 3D 拆模人员在进行成品检查时,要特别注意成品上肋的厚度, 一般情况下,它与成品平均肉厚的关系如下图所示:(B-A )/H ≦1/100 B=0.5~0.7T A1=A2 B1=B2 A1>B1 T1>T2 若成品平均肉厚过小,依比例计算肋厚太小而无法保证充填时,我们可以考虑在模仁上做防缩水结构----“火山口”.B. BOSS 的处理BOSS 的外部尺寸拔模时应拔小, 内部尺寸应拔大, 常取拔模角度值为0.5°1°等. 对于模具设计中要用到套筒顶针, 3D 应将其BOSS 外径设计为整数或一位小数, 且每0.5mm 一级的变化; 将其内径设计为整数或一位小数, 且每0.1mm 一级此成品平均肉厚为3mm.而肋厚为2.5mm,肉厚过厚.为防止成品的BOSS 部位缩水,应做防缩水结构------“火山口”.防缩水结构-----“火山口”的尺寸.防缩水结构-----“火山口”的做法.Feature → Create → Tweak → Offset → Sket Region → 选择要做防缩水结构的面 → 再选Sketching plane 及参考平面 → 按2B 的值画出offset 的范围 → 输入offset 的高度值A.如下图二所示,再倒C 角,如下图三所示.A=B=C ≦0.3T圖一 圖二 圖三四. 其它成品上不合理的结构. 如由于成品结构设计不合理而在模仁上形成的尖角. 薄片. 及铁料悬空等. 诸如此类现象,都需及时与客户检讨,征得客户同意后,做出适当的修改.此处因建模问题而造成模仁上产生倒钩,使成品无法成形。

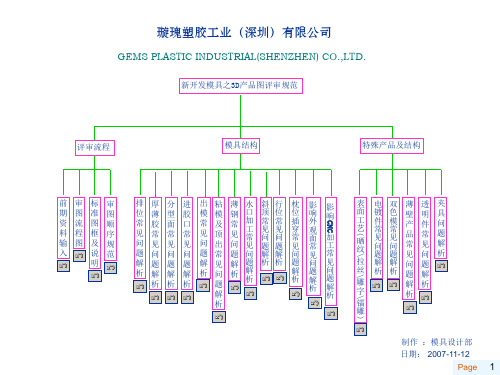

新开发模具之3D产品图评审规范

璇瑰塑胶工业(深圳)有限公司GEMS PLASTIC INDUSTRIAL(SHENZHEN) CO.,LTD.制作:模具设计部新开发模具之3D产品图评审规范评审流程前期资料输入审图流程图标准图框及说明排位常见问题解析厚薄胶常见问题解析分型面常见问题解析进胶口常见问题解析出模常见问题解析薄钢常见问题解析水口加工常见问题解析日期:2007-11-12电镀件常见问题解析双色模常见问题解析审图顺序规范薄壁产品常见问题解析粘模及顶出常见问题解析透明件常见问题解析特殊产品及结构模具结构斜顶常见问题解析行位常见问题解析表面工艺(晒纹\拉丝\雕字\镭雕)夹具问题解析枕位插穿常见问题解析影响外观面常见问题解析影响CNC加工常见问题解析评审流程--前期资料输入1.产品开发部或商务部提供的完整产品3D装配图;产品3D组立图供审图工程师评审产品存在的问题(如出模角度/厚薄胶/薄钢/行位夹线/斜顶行位出不了模等等),并形成报告由产品开发部转发给客户,并同客户用电话或现场评审的方式把报告中存在的问题一一解决。

注意所有问题改善后要满足璇瑰生产要求,如遇客户不更改,本人又不能判定是否可行,需向领导反应把更改方案确定下来,再同客户沟通,直至问题解决。

2.商务部提供排模表;审图工程师需核对排模表中的每一项,对模穴数是否合理/产品特殊工艺是否有问题(如电镀件、透明件、双色模、电铸模、表面丝印等等)要做出合理判断,如本人不能判定方案是否可行,需向领导反应并把最终方案确定下来,通知商务部更改相关资料。

3.产品开发部或商务部提供的产品外观ID图及工艺图;审图工程师需核对ID图及工艺图的每一项,对产品做晒纹/电铸/拉丝/以及后续进胶口是否会影响产品外观等等问题都要弄清楚。

有问题及时同产品开发部或客户沟通解决。

评审流程--审图流程图新项目资料工程师审图审图报告生成产品开发部客户模流报告生成补充资料部长、科长模流分析客户反馈评审流程--标准图框及说明产品名称如“前壳”问题描述区,工程师可以用图片加文字描述问题,问题阐述一定要做到一目了然,有理有据,让客户明白存在的问题并改善审图工程师名字及审图次数和时间评审流程--审图顺序规范目的:将审图报告格式化,便于将某一类问题集中统一描述,让看报告的人清楚明了地知道问题所在,也便于后续其他审图工程师跟进。

新开发模具之3D产品图评审规范

*本厂注塑部要求产品胶厚最厚不要超过1.8MM,超过会引起缩水/ 外观有厚薄胶印/注塑压力大等一系列问题,审图时要特别注意.

Page 7

模具结构--厚薄胶常见问题解析 范 例 二

指示处胶位太薄,请做到 0.6MM以上

*要求产品胶厚最薄不要少于0.4MM,太高的骨位还要考虑拔模后不 能少于0.4MM,过少会引起走胶不齐/外观有厚薄胶印/铜公做不了/ 注塑压力大等一系列问题,审图时要特别注意.

两边出,分型面在圆角中间走

原始方案 Page 11

返回 首页

模具结构--分型面常见问题解析

范

例

前模起枕位

三

后模胶周边胶位减胶0.08MM 图示分型面有问题,因此产品外形有装配关系, 故后模不能减胶,正确做法如下图所示

Page 12

返回 首页

模具结构--分型面常见问题解析

范 例

正确分型如本图所示

三

模 模 钢 口 顶位

常 见 问

及 顶 出

常 见 问

加 工 常 见

常常 见见 问问 题题

枕 位 插 穿 常 见

影 响 外 观 面 常

影 响 加 工

题 问 问 问 题 常 题 问 解解 问 见 常

解 题 题 题 解 见 解 题 析析 题 问 见

析解 析

解 析

解 析

析问 题

析

解 析

解

解题问 析解题

析解 析

Page 16

返回 首页

模具结构--进胶口常见问题解析

范 例

原始方案

二

此产品原先用细水口两点进胶: 产品存在明显夹线,客户不接受

原始方案

模具结构--分型面常见问题解析

此为改善后的分型面

模具设计检查表

20

水路是否有进出水标识

21

耐磨板统一1合适,图面清晰.

23

图纸编号与3D编号是否一致

24

尺寸、材料是否与订料单一致

25

尺寸标注,所有的角度必须有标识

26

模仁图是否标识料号、穴号、表面处理等

27

零件图基准角与3D是否对应

28

打印图纸(塑件2D、零件图、组立图、工艺单)

11

零件是否刻编号,大模仁刻在模仁底面基准角位置。

12

模仁倒扣检查,UG分析。

13

滑块插入前模部分是否有角度,或避空。

14

3D设计图模架吊模螺丝

15

异形镶件是否有加工基准

16

顶针板固定螺丝,长度35以上的模架需加装。

17

所有弹簧长度及压缩比不能超过40%.

18

尼龙开闭器在方铁上是否有放置螺丝孔。

19

日期:

模号:

表单编号:YPIR-200-003版本:3生效日期:2016.12.13

设计检查表

序号

检查项目

自检

复检

1

零件之间是否有干涉

2

滑块、斜顶行程

3

产品顶出距离

4

模具配件:中托司、隔热板、工艺螺钉、强制回位等

5

模具模板之间是否有定位

6

前后模插穿位角度≥3°

7

小拉杆长度大于流道系统20mm.

8

大拉杆长度大于小拉杆20mm,

9

导柱伸出长度大于斜导柱垂直伸出长度。

10

是否有加装微动开关

29

流道比例是否合理。主流道大于分流道。

备注:设计师在完成3D设计后,检查相对应的项目并标识OK。再出完2D图纸后,检查相对应的项目并标识OK,所有的项目必须认真核实。所有自检项目完成后签字并标明日期。模具没有涉及的项目,不用标示。复检人员重点检查模具3D的结构,水路,顶出是否合理。

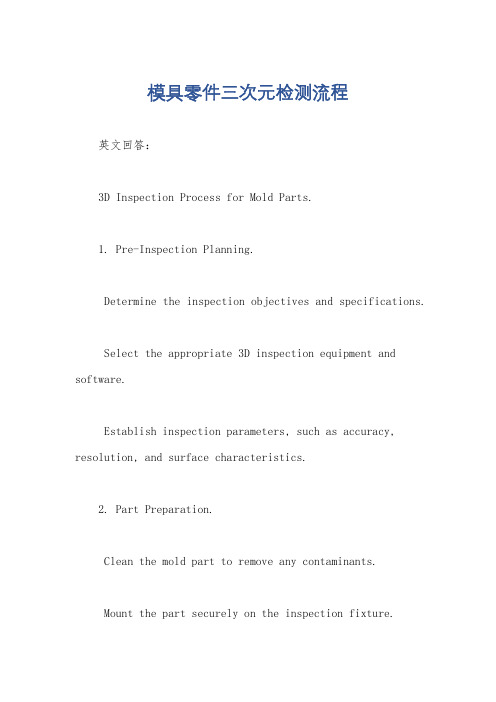

模具零件三次元检测流程

模具零件三次元检测流程英文回答:3D Inspection Process for Mold Parts.1. Pre-Inspection Planning.Determine the inspection objectives and specifications.Select the appropriate 3D inspection equipment and software.Establish inspection parameters, such as accuracy, resolution, and surface characteristics.2. Part Preparation.Clean the mold part to remove any contaminants.Mount the part securely on the inspection fixture.Apply reference markers or targets as necessary.3. Data Acquisition.Use the 3D inspection equipment to capture surface data points.The data may be collected using a variety of techniques, such as laser scanning, structured light, or photogrammetry.Ensure complete coverage of the inspection area.4. Data Processing.Process the raw data to create a 3D model of the mold part.Align the model with the original CAD design or reference part.Generate inspection reports that compare the model against the specified tolerances.5. Inspection Analysis.Review the inspection reports to identify any deviations from the specified dimensions or surface finish.Determine the severity of the defects and their impact on the mold's functionality.Classify defects into acceptable, repairable, or rejectable categories.6. Reporting and Documentation.Generate detailed inspection reports that summarize the findings.Include images, measurements, and defect classifications.Maintain records of all inspections for traceability and compliance purposes.中文回答:模具零件三次元检测流程。

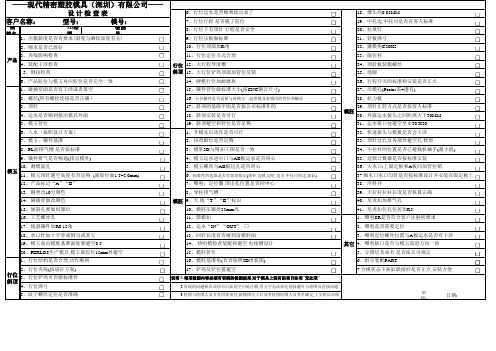

3D设计检图表

图档名3D 绘图检图员:审核:日期:19、中托边,中托司是否有客人标准其它5、分图层及命名 是否按公司规定说明:1.每项检图内容必须有明确的检图结果,对于模具上没有的项目注明"无此项"2.发现的问题要在该项目后面的空白处注解,用文字无法表达的问题可与绘图员直接沟通3.检图与绘图人员负有同等责任,新模图完工后须有检图绘图人员签名确定,上交组长审核4、唧咀缺口是否与模玉流道方向一致6、拆分装配PART7.合模状态下油缸联接杆是否正点,安装方便16、模胚基准角(有否按照2D 组装图)1、唧咀SR 是否符合客户注射机要求2、唧咀是否需要定位3、唧咀定位螺丝位置与A 板运水是否有干涉38、冷料井39、大拉杆拉杆长度是否核算正确40、尼龙扣加排气孔41、尼龙扣位孔位居加R337.细水口水口勾针是否按标准设计并安装在固定板上30、外露运水接头之间距离大于30MM 31、运水接口处避空至φ30 X2032、快速接头与模板是否会干涉33、顶针过孔及各部件避空孔 修剪34、小拉杆的位置是否已避载机械手(最小值)35、边锁计数器是否按标准安装36、大水口:上固定板和A 板间加管位销24、頂針板装模螺丝20、拉圾钉21、针板弹弓22、撬模角C20X523、限位柱25、地脚26、行程开关的标准和安装是否正点27、吊模孔(Perlos 需4邊有)28、拉力板1、开模先后动作是否可行2、扣鸡限位是否足夠3、模胚3D 与精加工图是否一致4、模玉运水进出口与AB 板运水是否同心29、顶针止转方式是否按客人标准7、行位行程 是否脱了胶位6、行位运水是否顺利接出来了模胚18、撑头高0.05MM14、硬模行位加耐磨块15、镶件管位做标准大小(按CNC 铜公尺寸)16、行位镶件是否需要与前模玉一起省模及省模用的管位和螺丝17、斜顶的基础平面是否按公司标准作的18、斜顶安装是否可行19、斜顶避空和管位是否足夠17、铲鸡反铲位置避空10、模胚压脚处25mm 高11、锁模扣14、.热咀模检查装配和避空,电线槽设计8、行位下有顶针 行程是否安全9、行位压板做标准10、行位顶部加R 角11、行位定位方式合理12、大行程导滑槽13、大行位铲鸡顶部加管位反锁13、回针长度有否碰到前模胚面15、模胚管位19、模玉高出模胚基准面处要避空0.55、模玉螺丝与AB 板过孔是否同心6、标准件的选取是否有客商指定(顶针,边锁,边钉,边司,中托司托边,油缸)7、唧咀;定位圈,頂出孔位置是否同中心8、导柱排气槽9、天.地“T ”“B ”标识12、运水“IN ”“OUT ” □20、PERLOS 生产模具,模玉离胶位15mm 外避空15、倾斜孔要做伺服位11、模玉顶针避空高度有否足夠 (离胶位面1.5~2.0mm)12、产品标记“A ”“B ”13、铜类改10号颜色14、碰插穿面改颜色9、镶件排气是否畅通(排出模外)10、测模温孔产品设 计 检 查 表——现代精密塑胶模具(深圳)有限公司——5、倒扣检查1、出模斜度是否有要求(斜度与晒纹深度有关)2、缩水是否已放好3、夹线影响检查4、装配干涉检查客户名称: 型号: 模号:6、产品胶位与模玉对应胶位是否完全一致行位斜顶16、工艺螺丝孔17、线割镶件加R0.15角18、水口针加十字骨或倒勾或其它1、行位结构是否合理,动作顺利2、行位夹线(按設計方案)3、行位铲鸡可否做标准件4、行位弹弓5、波子螺丝定位是否准确模玉行位斜顶模胚7、模玉、镶件基准8、PL 面排气槽 是否按标准6、入水(按照设计方案)3、顶针4、运水是否顺利接出模具外面5、模玉管位1、碰插穿面是否有干涉或者落空2、螺丝(所有螺栓连接是否正确)。

模具设计评审表

22 吊环孔和模架精定位是否干涉

23 是否有锁模块(上下正反操作侧共4个)、撬模槽?

24 是否有开排气槽?(导套底部,流道末端,分型面)

பைடு நூலகம்

25 模板强度是否足够?厚度是否满足液压码模系统要求?

26 大型模具模板间是否有设计定位销连接?

27 是否有模脚?

顶出系统

28 顶针排布是否平衡,合理?

29 是否有较深的胶位要做扁顶?扁顶针是否有在型芯底部做锥形导向

30 顶针直径小于3mm时,是否使用双节顶针,顶针避空高度是否大于顶出距离?

31 顶针配合长度是否合适?(<3mm顶针15mm,≥3mm顶针、扁顶30mm)

32 扁顶针是否在型芯底部做锥形导向?

33 圆顶针有斜面/曲面时是否已做防转定位?

34 顶杆孔大小和位置与设定机台是否匹配?

35 垃圾钉数量是否足够, 排布是否平衡,是否与顶针螺丝干涉.

直径: 顶出行程: 弹簧规格:

公司logo、名称

模具设计评审(3D图面检查)表

45 水路是否有进出标识 46 集水块是否安装于模具反操作侧下端或模具底部、且接口朝下、不超出底板? 47 接头规格是否匹配?接头是否超出底板干涉哥林柱? 滑块 48 滑块进入动模型芯中,两侧穿插面是否有斜度. 49 斜导柱角度是否小压紧面2度,斜导柱角度是否过大(超过23度)? 50 压条是否有两支或以上定位销? 51 是否有设计耐磨块? 52 是否有设计润滑油槽,是否需要用铜芯石墨自润滑压条和耐磨块 53 滑块限位形式是否可靠,是否容易掉落或移位,是否有复位弹簧? 54 大滑块是否有中心导滑块? 55 大滑块是否有吊环孔方便起吊? 56 模架导柱有效长度是否大于斜导柱长度? 57 模块是否需要水路冷却? 58 滑块与顶针是否干涉? 斜顶 59 斜顶是否有导向铜套?长斜顶需要两个铜套。 60 斜顶座及滑槽是否标准件? 61 斜顶是否有需要水路冷却?是否需要用散热铍铜材质? 62 斜顶与斜顶、滑块、顶针之间是否存在干涉? 63 斜顶角度是否小于15度?斜顶角度过大时是否有加导向杆? 64 斜顶的行程是否足够? 流道系统 65 流道大小和形式是否正确?水口是否方便自动夹取或掉掉落? 66 浇口尺寸和形状是否准确, 是否在产品非外观侧,是否影响外观? 67 分流道前端是否有冷料穴? 68 热流道供应商是否为客户认可的供应商? 69 热流道接头及接线方式是否符合湖南广标准? 70 定模是否有导柱导套,方便安排热流道? 71 导柱有效长度是否比热流道喷嘴长? 72 插座盒是否有防撞,是否与吊环干涉? 73 热流道的经济性分析,冷流道水口与热流道成本比较,成本上是否适用热流道 其它 74 产品是否需要做预变形? 75 模具所有插穿面是否有做斜度,且大于2主度? 76 模仁虎口斜度是否小于插穿面斜度,高度大于插穿镶件高度,以起到保护做用? 77 分型面、圆角是否便于CNC加工? 78 非胶位处,允许倒角处,是否已倒角? 79 主分型面外围是否避空? 80 平衡块排布是否合理,数量是否足够?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3D MOULD DESIGN REVIEW Document

PROJECT TOOL NO

CUSTOMER PART NO

NO 1 所用3D图客户DT号码

ITEM

RESULT

□是 □否 □是 □否 □是 □否 □是 □否 □是 □否 □是 □否 □是 □否 □是 □否 □是 □否 □是 □否 □是 □否 □是 □否 □是 □否 □是 □否 □是 □否 □是 □否 □是 □否 □是 □否 □是 □否 □是 □否 □是 □否 无缩水尺寸:

ACTION

2 前模、后模、行位、斜顶等是否画出基准角 3 3D基准与2D GA基准一致 4 3D零件号与散件图是否一致 5 是否计算缩水率(缩水率多少) 6 是否考虑柱位,筋位根面做火山口防止缩水 7 分模前是否做了产品出模分析 8 分模后,是否检查前、后模出模分析 9 是否检查3D Model 间隙 10 是否检查行位运动方向出模分析 11 是否检查推方运动方向出模分析 12 产品是纹面还是光面,是否检查产品出模角度 13 是否把所有插穿面改为红色 14 是否虎口插穿角度小于PL最小插穿位角度 15 镶件挂台和外形是否加了R角 16 是否加了排气槽 17 是否PL面25以外做了避空 18 是否修平嘅嘴位 19 是否考虑了硬模钢料长、宽、高留余量 20 有无填3D分模单,通知车间和CNC 21 是否删除旧的3D产品 22 给出缩水前后产品外形尺寸 23 存图到Public :

24

4.91~160(S1、S2...)…行位层 8.214…热系统 9.215…顶针

5.161~200(L1、L2...)…推方层 10.216…司筒

6.210…油缸

1Hale Waihona Puke .220~230…MB模胚层工程师:

日 期:

缩水尺寸: ②.客户产品图(无缩水stp格式)

1. 3D: ①.模具图( CXXXXX-3DMOLD-V1 ) 2. 2D: ①.GA图( CXXXXX-GA-V1 ) 3. BOM

3D : 1.1~10(Cmp1、Cmp2...)…产品层

②.客户产品图

6. Hot Runner Approval

2.11~50(Cav1、Cav2...)…前模层 3.51~90(Cor1、Cor2...)…后模层 7.212…微动开关