乙烯氧氯化法生产氯乙烯[1]概要

乙烯氧氯化法生产氯乙烯[1]

![乙烯氧氯化法生产氯乙烯[1]](https://img.taocdn.com/s3/m/19df08e585254b35eefdc8d376eeaeaad0f31654.png)

乙烯氧氯化法生产氯乙烯[1]乙烯氧氯化法是一种合成氯乙烯的工业化有机合成方法。

这种方法是使用乙烯作为原料,通过氯化和氧化两步反应,从而制得氯乙烯。

这种方法可以生产高纯度、优质氯乙烯,并且产量大,效率高,应用广泛。

1. 反应方程式乙烯氧氯化化学反应的方程式如下:C2H4 + Cl2 + 2H2O → C2H3Cl + 2H3O+这两个反应步骤分别称为氯化和氧化两个反应过程。

2. 反应机理以上所述的两个反应步骤都是一些相对独立的化学反应。

在第一步反应中,石墨催化剂(主要是Cl-)与 Cl2 与 H2O 反应,生成了 HO- 和 H+ 两种离子。

在这种情况下,Cl2 受到 OH- 的影响而转化成了 HCl 和 ClO- 两种化合物。

H+ 与 HO- 反应,生成了 H2O。

以下是反应过程方程:H+ + OH- → H2O在第二步反应中,生成的 C2H3Cl 与 H2O 反应,生成 C2H3OH 和 HCl。

反应过程如下:3. 反应条件乙烯氧氯化反应必须在一定的条件下进行。

一般来说,反应温度经过优化得到大约是130℃ 至160℃范围内的温度。

反应要求加压,压力大约为 4 至 10 atm。

反应使用的催化剂一般是石墨或者是活性碳,馏分一般分离为腈类化合物和 HCl。

4. 反应特点1) 氧化反应与氯化反应可能发生互相干扰。

2) 活性碳催化剂的使用可以有效地提高氯乙烯的收率。

3) 该方法生产的氯乙烯可用于不同的化学和工业应用中,使其成为一种广泛使用的重要有机物。

5. 应用氧氯化法是氯乙烯生产最主要的方法之一,广泛应用于制造合成橡胶、塑料、树脂等多种化学产品和石化工业中。

在橡胶工业中,它被用于生产合成橡胶,其中化学方法是通过聚合氯乙烯来生成微粒。

在石化工业中,氧氯化法可以用于制造不同种类的聚合物,例如聚氯乙烯等。

6. 总结乙烯氧氯化法是一种生产高质量、大规模的氯乙烯的方式。

反应机理基于氯化和氧化反应两个步骤,而反应条件在温度和压力方面具有特定的要求。

聚氯乙烯生产工艺简介

聚氯乙烯生产工艺简介PVC树脂是氯乙烯单体经聚合制得的一类热塑性高分子聚合物,分子式为:[ CH2—CHCl ]n,其中n表示聚合度,一般n=590~1500。

一、氯乙烯单体的制备工业上制备氯乙烯的方法主要有:乙炔法、联合法、乙烯氧氯化法、乙烯平衡氧氯化法等。

1、乙炔法:乙炔与氯化氢反应生成氯乙烯是最早实现工业化的方法,乙炔可由电石(碳化钙)与水作用制得。

此法能耗大,目前用此法生产氯乙烯制造PVC树脂主要集中在我国,占我国PVC树脂总量的一半以上。

2、联合法:由石油裂解制得的乙烯经氯化后生成二氯乙烷,然后在加压条件下将其加热裂解,脱去氯化氢后得到氯乙烯,副产品氯化氢再与乙炔反应又制得氯乙烯。

3、乙烯氧氯化法:使用乙烯、氯化氢和氧气反应得到二氯乙烷和水,二氯乙烷再经裂解,生成氯乙烯。

副产的氯化氢在回收到氧氯化工段,继续反应。

4、乙烯平衡氧氯化法:是将直接氯化和氧氯化工艺相结合。

乙烯与氯反应生成二氯乙烷,二氯乙烷裂解产生氯乙烯和氯化氢。

氯化氢与乙烯和氧气反应又生成二氯乙烷,二氯乙烷裂解再产生氯乙烯和氯化氢。

氯化氢回收后,继续参与氧氯化反应。

进入90年代以后,国外先后开发了一些生产氯乙烯单体的新工艺。

例如开发出不产生水的直接氯化/氯化氢氧化工艺;使用最便宜的乙烷作原料,直接氧氯化生产氯乙烯单体的技术;二氯乙烷/纯碱工艺生产氯乙烯单体的新技术路线等。

二、氯乙烯的聚合在工业化生产氯乙烯均聚物时,根据树脂应用领域,一般采用5种方法生产,即本体聚合、悬浮聚合、乳液聚合、微悬浮聚合和溶液聚合。

1、本体聚合:一般采用“两段本体聚合法”,第一段称为预聚合,采用高效引发剂,在62~75℃温度下,强烈搅拌,使氯乙烯聚合的转化率为8%时,输送到另一台聚合釜中,再加入含有低效引发剂的等量新单体,在约60℃温度下,慢速搅拌,继续聚合至转化率达80%时,停止反应。

本体聚合氯乙烯单体中不加任何介质,只有引发剂。

因此,此法生产的PVC树脂纯度较高,质量较优,其构型规整,孔隙率高而均匀,粒度均一。

氯乙烯合成工艺简介

在乙炔发生器中,电石与水反应产生乙炔, 在乙炔发生器中,电石与水反应产生乙炔, 经精制并与氯化氢混合、 经精制并与氯化氢混合、干燥后进入列管式反 应器。管内装有以活性炭为载体的氯化汞( 应器。管内装有以活性炭为载体的氯化汞(含 量一般为载体质量的10%)催化剂。 %)催化剂 量一般为载体质量的 %)催化剂。反应在常 压下进行,管外用加压循环热水 管外用加压循环热水( ~ 压下进行 管外用加压循环热水(97~105℃) ℃ 冷却,以除去反应热,并使床层温度控制在 冷却,以除去反应热,并使床层温度控制在 180~200℃。乙炔转化率达 %,氯乙烯收率在 ~ ℃ 乙炔转化率达99% 氯乙烯收率在 95%以上。副产物是 ,1-二氯乙烷(约1%), 二氯乙烷( %以上。副产物是1, 二氯乙烷 %), 也有少量乙烯基乙炔、二氯乙烯、三氯乙烷等。 也有少量乙烯基乙炔、二氯乙烯、三氯乙烷等。

二氯乙烷热裂解为氯乙烯及氯化氢: 第二步 二氯乙烷热裂解为氯乙烯及氯化氢:

ClCH2CH2Cl─→CH2=CHCl+HCl =

反应是强烈的吸热反应,在管式裂解炉中进行, 反应是强烈的吸热反应,在管式裂解炉中进行,反应 温度500~550℃,压力 ~1.5MPa;控制二氯乙烷单程转 压力0.6~ 温度 ~ ℃ 压力 ; 化率为50%~ %~70% 以抑制副反应的进行 主要副反应为: 以抑制副反应的进行。 化率为 %~ %,以抑制副反应的进行。主要副反应为: CH2=CHCl─→HC≡CH +HCl = CH2=CHCl +HCl─→CH3CHCl2 = ClCH2CH2Cl─→2C+H2+2HCl 裂解产物进入淬冷塔,用循环的二氯乙烷冷却, 裂解产物进入淬冷塔,用循环的二氯乙烷冷却,以避 免继续发生副反应。产物温度冷却到50~ 免继续发生副反应。产物温度冷却到 ~150℃后,进入脱 ℃ 进入脱 氯化氢塔。塔底为氯乙烯和二氯乙烷的混合物, 氯化氢塔。塔底为氯乙烯和二氯乙烷的混合物,通过氯乙 烯精馏塔精馏,由塔顶获得高纯度氯乙烯, 烯精馏塔精馏,由塔顶获得高纯度氯乙烯,塔底重组分主 要为未反应的粗二氯乙烷,经精馏除去不纯物后 经精馏除去不纯物后,仍作热裂解 要为未反应的粗二氯乙烷 经精馏除去不纯物后 仍作热裂解 原料。 原料。

乙烯氧氯化制氯乙烯

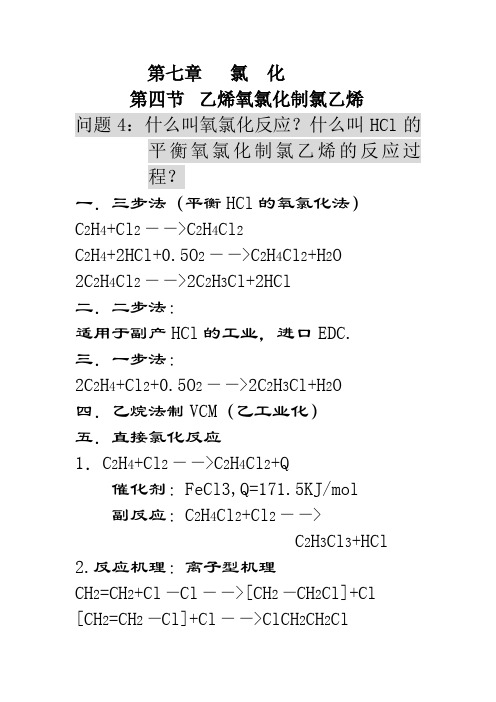

第七章氯化第四节乙烯氧氯化制氯乙烯问题4:什么叫氧氯化反应?什么叫HCl的平衡氧氯化制氯乙烯的反应过程?一.三步法(平衡HCl的氧氯化法)C2H4+Cl2——>C2H4Cl2C2H4+2HCl+0.5O2——>C2H4Cl2+H2O2C2H4Cl2——>2C2H3Cl+2HCl二.二步法:适用于副产HCl的工业,进口EDC.三.一步法:2C2H4+Cl2+0.5O2——>2C2H3Cl+H2O四.乙烷法制VCM(乙工业化)五.直接氯化反应1.C2H4+Cl2——>C2H4Cl2+Q催化剂:FeCl3,Q=171.5KJ/mol副反应:C2H4Cl2+Cl2——>C2H3Cl3+HCl 2.反应机理:离子型机理CH2=CH2+Cl—Cl——>[CH2—CH2Cl]+Cl [CH2=CH2—Cl]+Cl——>ClCH2CH2Cl催化剂作用:FeCl3+Cl2——>[FeCl4]+ClCl+C2H4——>[CH2CH2Cl][CH2CH2Cl]+[FeCl4]——>ClCH2CH2Cl+FeCl33.反应动力学:r=kC C2=*C Cl24.反应条件:a.C2=与Cl2的mol比工业上:C2=:Cl2=1.05:1因为Cl2的后处理困难;爆炸混合物。

b.反应温度:工业上:38°C—100°C38°C:产物液相出料;100°C:产物EDC气相出料。

※工艺流程:六.氧氯化反应:1.C 2H 4+2HCl+0.5O 2——>C 2H 4Cl 2+H 2O 催化剂CuCl 2;放热56.6KJ/mol副反应:乙烯燃烧副反应:深度氧氯化 C 2H 4+3HCl+O 2——>C 2H 3Cl 3+2H 2O C 2H 4+3HCl+2O 2——>CCl 3CHO+3H 2O 2.反应催化剂:表7-4不同K/Cu 原子比的CuCl2—KCl/r —Al2O3催化剂的选择性单组分催化剂:CuCl2/r-Al2O3C2H4:HCl:O2=1.16:2:0.9C2H4与O2过量,保证HCl的转化率。

乙烯氧氯化法生产氯乙烯1

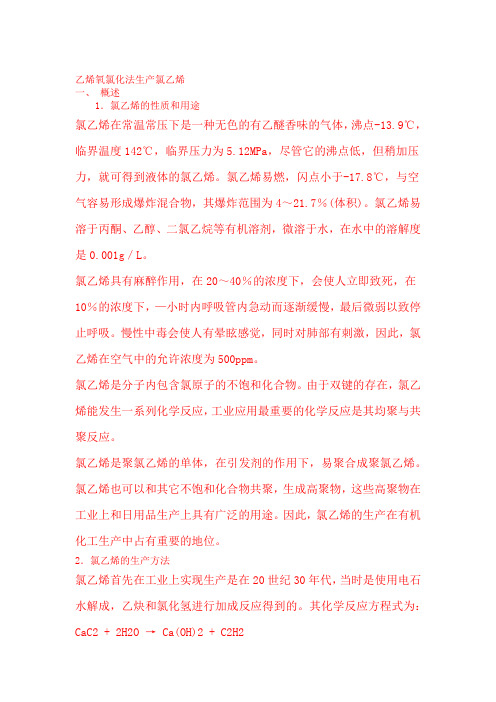

乙烯氧氯化法生产氯乙烯一、概述1.氯乙烯的性质和用途氯乙烯在常温常压下是一种无色的有乙醚香味的气体,沸点-13.9℃,临界温度142℃,临界压力为5.12MPa,尽管它的沸点低,但稍加压力,就可得到液体的氯乙烯。

氯乙烯易燃,闪点小于-17.8℃,与空气容易形成爆炸混合物,其爆炸范围为4~21.7%(体积)。

氯乙烯易溶于丙酮、乙醇、二氯乙烷等有机溶剂,微溶于水,在水中的溶解度是0.001g/L。

氯乙烯具有麻醉作用,在20~40%的浓度下,会使人立即致死,在10%的浓度下,—小时内呼吸管内急动而逐渐缓慢,最后微弱以致停止呼吸。

慢性中毒会使人有晕眩感觉,同时对肺部有刺激,因此,氯乙烯在空气中的允许浓度为500ppm。

氯乙烯是分子内包含氯原子的不饱和化合物。

由于双键的存在,氯乙烯能发生一系列化学反应,工业应用最重要的化学反应是其均聚与共聚反应。

氯乙烯是聚氯乙烯的单体,在引发剂的作用下,易聚合成聚氯乙烯。

氯乙烯也可以和其它不饱和化合物共聚,生成高聚物,这些高聚物在工业上和日用品生产上具有广泛的用途。

因此,氯乙烯的生产在有机化工生产中占有重要的地位。

2.氯乙烯的生产方法氯乙烯首先在工业上实现生产是在20世纪30年代,当时是使用电石水解成,乙炔和氯化氢进行加成反应得到的。

其化学反应方程式为:CaC2 + 2H2O → Ca(OH)2 + C2H2C2H2 + HCl CH2CHCl50年代前,电石是由焦炭与生石灰在电炉中加热生成:CaO+3C CaC2 + CO随着氮乙烯需求量的增加,人们致力于寻找生产氯乙烯更廉价的原料来源。

在50年代初期,乙烯成为生产氯乙烯更经济、更合理的原料。

实现了由乙烯和氯气生产氯乙烯的工业生产路线。

该工艺包括乙烯直接氯化生产二氯乙烷及二氯乙烷裂解生产氯乙烯。

随后,人们注意到二氯乙烷裂解过程,除生成氯乙烯外还生成氯化氢。

由此,工业界想到由氢化氢可以连同乙炔生产工艺一起生产氯乙烯。

CH 2=CH2十C12 → CH 2C1—CH 2C1CH 2C1—CH 2C1 → CH 2=CHC1十HC1十HCl → CH 2=CHC150年代后期,开发出乙烯氧氯化工艺以适应不断增长的对氯乙烯的需求。

氯乙烯生产工艺简介

作者:郭 利 云 王 帆 白燕洁

氯乙烯生产工艺简介

氯乙烯单体(VCM)是生产聚氯乙烯树脂的主要原 料,其产品的质量和成本直接影响到聚氯乙烯树脂 的质量和成本。 氯乙烯生产工艺经历了较长时间的生产和工艺 改造,产生了电石法、二氯乙烷法等工艺,发展到 目前世界上最先进的平衡氧氯化工艺,该工艺流程 长、能耗高、三废污染严重。近十几年来,为降低 氧氯化中的能耗问题和环境污染问题,保持资源与 环境的可持续发展,各大公司纷纷改进及开发研究 新的氯乙烯生产工艺,以最大限度地降低成本,提 高产品的质量和市场竞争力。

乙烯直接氯化

e. 杂质 在高温氯化反应中,氧气可能与乙烯 中的氢原子反应生成水,而水与三氯化铁反应 产生盐酸而使催化剂浓度发生变化,并对设备 造成腐蚀;硫酸根和催化组分中的阳离子反应, 影响催化剂的用量和反应的选择性。因此,应 严格控制原料气中氧气、水分和硫酸根的含量, 要求氧气和水含量小于5×10-5、硫酸根含量小 于2X10-6 。

主要合成路线

(1)电石乙炔法 电石乙炔法是最早的生产方法。主要利用乙炔和氯 化氢为原料,用氯化汞作催化剂进行加成反应,生产氯 乙烯。该法设备、工艺简单,投资低,可以小规模经营, 但是电石耗电大,成本上升,反应中使用的催化剂污染 严重。在世界上先进国家和我国的先进PVC厂已逐渐将 其淘汰。反应路线为

反应路线同联合法,但原料乙烯及乙炔是石脑 油裂解得到的混合气。此法虽然摆脱了电石原 料,省去了分离乙炔和乙烯的费用,但是其工 艺过程复杂,基建投资大,成本高。

主要合成路线

(4)平衡氧氯化法 在氯乙烯生产中利用氯化氢的第二种方法是将氯化氢 用于与乙烯的氧氯化反应。 在乙烯氧氯化合成二氯乙烷的反应逐步取代了联合法。 乙烯氧氯化反应解决了氯化氢的利用问题,使以乙烯 和氯气为原料生产氯乙烯的方法显出极大的优越性。 乙烯氧氯化法生产氯乙烯包括两个反应,第一个反应 是乙烯在铜催化剂存在下与氯化氢进行氧氯化反应生 成1,2-二氯乙烷,第二个反应时1,2-二氯乙烷裂解 脱氯化氢生成氯乙烯。

乙烯氧氯化法生产氯乙烯 化工工艺学课件

乙烯氧氯化法生产氯乙烯化工工艺学课件乙烯氧氯化法生产氯乙烯一、概述1(氯乙烯的性质和用途氯乙烯在常温常压下是一种无色的有乙醚香味的气体,沸点-13.9?,临界温度142?,临界压力为5.12MPa,尽管它的沸点低,但稍加压力,就可得到液体的氯乙烯。

氯乙烯易燃,闪点小于-17.8?,与空气容易形成爆炸混合物,其爆炸范围为4,21.7,(体积)。

氯乙烯易溶于丙酮、乙醇、二氯乙烷等有机溶剂,微溶于水,在水中的溶解度是0.001g,L。

氯乙烯具有麻醉作用,在20,40,的浓度下,会使人立即致死,在10,的浓度下,—小时内呼吸管内急动而逐渐缓慢,最后微弱以致停止呼吸。

慢性中毒会使人有晕眩感觉,同时对肺部有刺激,因此,氯乙烯在空气中的允许浓度为500ppm。

氯乙烯是分子内包含氯原子的不饱和化合物。

由于双键的存在,氯乙烯能发生一系列化学反应,工业应用最重要的化学反应是其均聚与共聚反应。

氯乙烯是聚氯乙烯的单体,在引发剂的作用下,易聚合成聚氯乙烯。

氯乙烯也可以和其它不饱和化合物共聚,生成高聚物,这些高聚物在工业上和日用品生产上具有广泛的用途。

因此,氯乙烯的生产在有机化工生产中占有重要的地位。

2(氯乙烯的生产方法氯乙烯首先在工业上实现生产是在20世纪30年代,当时是使用电石水解成,乙炔和氯化氢进行加成反应得到的。

其化学反应方程式为:CaC + 2HO ? Ca(OH) + CH 22222CH + HCl ?CHCHCl 22250年代前,电石是由焦炭与生石灰在电炉中加热生成:CaO+3C ? CaC + CO 2随着氮乙烯需求量的增加,人们致力于寻找生产氯乙烯更廉价的原料来源。

在50年代初期,乙烯成为生产氯乙烯更经济、更合理的原料。

实现了由乙烯和氯气生产氯乙烯的工业生产路线。

该工艺包括乙烯直接氯化生产二氯乙烷及二氯乙烷裂解生产氯乙烯。

随后,人们注意到二氯乙烷裂解过程,除生成氯乙烯外还生成氯化氢。

由此,工业界想到由氢化氢可以连同乙炔生产工艺一起生产氯乙烯。

乙烯氧氯化制氯乙烯

⼄烯氧氯化制氯⼄烯⼄烯氧氯化制氯⼄烯氯⼄烯是最重要的单体之⼀,主要⽤于⽣产聚氯⼄烯。

就产量⽽⾔,在⼄烯系列⾼聚物中聚氯⼄烯仅次于聚⼄烯居第2位。

氯⼄烯也能与1-1-⼆氯⼄烯、醋酸⼄烯、丙烯酸甲酯、丁⼆烯和丙烯腈等共聚。

此外,氯⼄烯还⽤作冷冻剂。

1. 氯⼄烯⽣产⽅法评述在氯⼄烯⽣产历史上,曾出现过以下4种⽣产⽅法。

(1)⼄炔法这是20世纪50年代前氯⼄烯的主要⽣产⽅法,中国⾄今还有⼀些化⼯企业仍采⽤本法⽣产氯⼄烯。

⼄炔转化率97%~98%,氯⼄烯产率80%~95%,主要的副产物是1-1-⼆氯⼄烷,它是由氯⼄烯与过量的氯化氢经加成反应⽣成的。

反应中为保证催化剂HgCl2不被⼄炔还原成低价汞盐Hg2Cl2或⾦属汞,氯化氢是过量的,过量以不超过15%为宜。

⼄炔法技术成熟,反应条件缓和,设备简单,副产物少,产率⾼。

因为⽤氯化氢作原料,适合在以氯化氢为副产物的企业(例如电化⼚)组织⽣产。

本法的主要缺点是⼄炔价贵,催化剂含汞有毒,不仅损害⼯⼈⾝体健康,还会污染环境。

(2)⼄烯法这是20世纪50年代后发展起来的⽣产⽅法。

⼄烯与氯经加成反应⽣成⼆氯⼄烷:⼆氯⼄烷再在500~550摄⽒度下热裂解或在1.0MPa,140~145摄⽒度下经碱分解制得氯⼄烯:⼄烯已能由⽯油烃热裂解⼤量制造出来,价格⽐⼄炔便宜,催化剂毒害⽐氯化汞⼩得多。

但氯的利⽤率只有50%,另⼀半氯以氯化氢的形式从热裂解⽓中分离出来后,由于含有有机杂质,⾊泽和纯度都达不到国家标准,它的销售和利⽤问题就成为⼯⼚必须解决的技术经济问题,虽然也可⽤空⽓或氧把氯化氢氧化成氯⽓重新使⽤,但设备费和操作费均较⾼,导致氯⼄烯⽣产成本提⾼。

(3)联合法是上述两法的改良。

⽬的是⽤⼄炔来消耗⼄烯法副产的氯化氢。

本法等于在⼯⼚中并⾏建⽴两套⽣产氯⼄烯的装臵,基建投资和操作费⽤会明显增加,有⼀半烃进料是价格较贵的⼄炔,致使⽣产总成本上升,⼄炔法的引⼊仍会带来汞的污染问题。

因此,本法也不甚理想。

(聚)氯乙烯生产—石油乙烯法生产氯乙烯的工艺参数

1、乙烯直接氯化环节

④原料纯度 惰性气体增多,反应器尾气放空量加大,EDC和乙烯流失增加。 严格控制乙烯中O2< 10%,否则会有爆炸危险。 控制其他不饱和烃类物质的含量。 ⑤空速 保证达到要求的转化率,提高空速。

为了提高反应的选择性,减少副产物多氯化物的生成,常用FeCl3做催化 剂,用产物二氯乙烷作溶剂。

主要有以下五个影响参数:

1、乙烯直接氯化环节

①反应温度 (低温氯化 ) 乙烯液相氯化是强放热反应,温度过高,选择性下降,副产物增加,对 主反应不利,高于60℃有三氯乙烷生成。 温度降低,反应速度变慢,不利于反应。 温度:38~53℃。

石油乙烯法生产氯乙烯的工艺参数

• 乙烯平衡氧氯化法是石油乙烯法生产氯乙烯的方法之一,也是目前氯乙 烯工业化最先进的技术。包含乙烯直接氯化、氧氯化和二氯乙烷裂解三个环 节。 • 每个环节各有哪些影响参数呢?带着这个问题来学习本节知识。

1、乙烯直接氯化环节

乙烯与Cl2加成得到EDC,反应热效应较大,工业上多采用液相法生产以 利于散热。

3、二氯乙烷裂解环节

3.二氯乙烷裂解环节 二氯乙烷加热至高温条件下,脱去HCl生成氯乙烯,该反

应是可逆的吸热反应。影响参数有四个,分别是:

3、二氯乙烷裂解环节

①反应温度 提高反应温度对反应有利。 反应温度过高,EDC深度裂解和VCM分解、聚合

等副反应相应加速。当温度高于600℃,副反应速 度将显著大于主反应速度,反应选择性明显下降。 两方面综合考虑:二氯乙烷转化率、选择性。 裂解反应温度:500~550℃。

2、乙烯氧氯化环节

②反应压力 常压或加压下皆可,一般在0.1~1MPa。 反应器类型:流化床宜于低压操作,固定床为克服流体阻力,操作压 力宜高些。 当用空气进行氧氯化时,含大量惰性气体,反应气体保持相当分压, 常用加压操作。

(聚)氯乙烯生产—石油乙烯法生产氯乙烯的工艺流程

总反应方程式: 2CH2=CH2+Cl2 +(1/2) O2 → 2CH2=CHCl+ H2O

当然,在以上每个有机反应过程,必然需要一定的条件,也会伴随 一些副反应,每一步得到的产物中会有副产物存在。因此,每个反应阶 段的中间产物,需要进行精制提纯处理。 乙烯平衡氧氯化工艺的关键是要掌握好HCl的平衡,即使1,2-二氯乙 烷裂解所生成的HCl恰好满足乙烯氧氯化所需的HCl。

石油乙烯法生产氯乙烯的工艺流程

• 石油乙烯法生产氯乙烯是以石油为原料生产乙烯,乙烯经过直接氯化或者 氧氯化反应生产氯乙烯的工艺。其中,乙烯平衡氧氯化工艺自工业化以来,工艺 不断改进、生产规模不断扩大,目前是氯乙烯工业化最先进的技术。 • 乙烯平衡氧氯化法是指在催化剂CuCl2的作用下,以氯化氢和氧气的混合物 与乙烯发生反应得到氯乙烯的反应,包含乙烯直接氯化、氧氯化和二氯乙烷裂解 三个环节,副反应主要是乙烯和氧气反应生成CO、CO2和三氯乙烷。在整个反 应过程中,氯化氢始终保持平衡,不需要补充及处理,因此称为平衡氧氯化法。

• 该方法具有工艺流程合理、适宜大型化规模生产等特点。我国目前 引进的乙烯法生产技术都是这种工艺。 • 下面学习乙烯平衡氧氯化法生产氯乙烯的工艺流程。

1,1-二氯乙烷 偕二氯乙烷

不对称异构体

1、二氯乙烷

C2H4Cl2

1,2-二氯乙烷 (EDC) 邻二氯乙烷 对称异构体

熔点-96.1℃ 沸点57.3℃

二氯乙烷精馏单元 流行:三塔、四塔;国内外有部分VCM厂采用五塔流程。 四塔流程:脱水塔、低沸塔、高沸塔和回收塔构成。

回收

氯乙烯的生产—应用生产原理确定工艺条件

确应

任 务 三

定 工 艺 条

用 生 产 原

件理

知识点2:乙烯氧氯化制二氯乙烷 反应原理与工艺条件确定

1.生产原理

平衡氧氯化法生产氯乙烯:包括乙烯直接氯化, 乙烯氧氯化,二氯乙烷裂解三个工序

主反应

220~240°C

CH2=CH2 + 2 HCl + 1/2 O2 CuCl2

H2C CH2 + H2O Cl Cl

H2C CH2 + H2O

CuCl2

Cl Cl

反应压力的高低要根据反应器的类型而定,流化床宜于低 压操作,固定床为克服流体阻力,操作压力宜高些。 当用空气做氧化剂进行氧氯化时,反应气体中含有大量的 惰性气体,为了使反应气体保持一定的分压,常用加压操作。 氧气做氧化剂一般常压操作。 生产中一般控制反应压力为0.1~1MPa。

(3)反应压力

从乙烯氯化反应原理可见,增大压力对反应有利。 压力升高,还可以防止二氯乙烷沸腾汽化损失。 但压力过高,氯气无法吸入,反应不能顺利进行。 生产中一般控制压力为0.2~0.3MPa。

2.工艺条件的确定

(4)原料纯度

氯气中含水,会导致催化剂氯化铁水解,生成盐 酸,从而造成设备的腐蚀,水分含量要严格控制。 控制其它不饱和烃类物质的含量。

2.工艺条件的确定

(2)反应压力

二氯乙烷裂解是体积增大的反应,提高压力对反应平衡不利。 实际生产过程中却常采用加压操作,原因: ✓ 一是加压操作可以抑制积碳等深度裂解副反应,提高产品收率; ✓ 二是加压操作保证物流畅通,维持适当空速,可以改善设备的传 热条件,使反应温度均匀,避免局部过热; ✓ 三是加压还利于提高产品分离温度,利于产物VCM和副产物HCl 的冷凝回收,节省冷量; ✓ 四是加压有利于提高设备的生产能力。 生产中一般控制反应压力为0.6~1.0 MPa,有些工艺压力高达 1.5MPa

氯乙烯生产工艺简介

主要合成路线

(4)平衡氧氯化法 在氯乙烯生产中利用氯化氢的第二种方法是将氯化氢 用于与乙烯的氧氯化反应。 在乙烯氧氯化合成二氯乙烷的反应逐步取代了联合法。 乙烯氧氯化反应解决了氯化氢的利用问题,使以乙烯 和氯气为原料生产氯乙烯的方法显出极大的优越性。 乙烯氧氯化法生产氯乙烯包括两个反应,第一个反应 是乙烯在铜催化剂存在下与氯化氢进行氧氯化反应生 成1,2-二氯乙烷,第二个反应时1,2-二氯乙烷裂解 脱氯化氢生成氯乙烯。

主要合成路线

(1)电石乙炔法 电石乙炔法是最早的生产方法。主要利用乙炔和氯 化氢为原料,用氯化汞作催化剂进行加成反应,生产氯 乙烯。该法设备、工艺简单,投资低,可以小规模经营, 但是电石耗电大,成本上升,反应中使用的催化剂污染 严重。在世界上先进国家和我国的先进PVC厂已逐渐将 其淘汰。反应路线为

主要合成路线

采用上述方法生产氯乙烯,仅有一半氯气用于生成氯乙 烯,另一半变成了氯化氢。虽然氯化氢有许多用途,但 需求量小,消耗不了大规模氯乙烯生产所产生的氯化氢, 是氯化工业必须解决的技术经济问题。 解决副产氯化氢问题的方法有三种,即平衡氧氯化法、 氯化氢转化法和联合法。

联合法

联合法是将氯化氢用于乙炔反应:

各种路线比较

路线 乙炔 法 联合法 烯炔法 平衡氧 二氯乙 氯化法 烷法

项目 建厂投资 原料成本 使用规模 自动化要 求 最小 最大 小-大 低 低 高 中-大 高 最高 低 大 高 高 低 大 高 高 最低 大 高

平衡氧氯化生产氯乙烯-乙烯直接氯化

一、技术可行性 乙烯直接氯化合成二氯乙烷在平衡氧氯化生 产氯乙烯工艺中是一个较简单的反应单元。该 反应可在常温、无催化剂条件下进行,但同时 生成多种氯化副产物。主反应如下:

氯乙烯生产工艺技术的优化

1.4 乙烯氯化与氯化氢氧化联合法该工艺用乙烯与氯气直接氯化反应生成二氯化烷,二氯化烷又裂解生成VCM 和氯化氢、氯化氧再与氧气反应生成氯气与水。

该制造工艺产品投资小、操作简便、腐蚀少、安全、污染少,是一种比较是用的技术生产工艺。

1.5 乙烯氧氯化法本生产工艺主要是用乙烯与少量氯气加热反应生成二氯乙烷,二氯乙烷又通过裂解生成VCM 和氯化氢,氯化氢再与乙烯和少量氧气反应发生氧氯反应生成二氯乙炕和水。

该生产工艺中的原料产品来源广泛、价格相对较低、生产工艺合理,与其他生产方法工艺相比较其生产过程成本低。

2 氯乙烯生产工艺技术的优化2.1 电石法生产氯乙烯(1)氯和氢的比例。

氯和氢的比直接影响整个氯乙烯的质量和安全性以及整个产品的高纯度和产量。

在这个阶段,我国基本上是通过人工使用经验直接观察火焰中的颜色变化。

为了控制和测量氯气和其他氢气的火焰输入,存在较大的测量误差,这容易引起安全问题[4]。

(2)氯化氢与乙炔的比例。

氯化氢与硫酸乙炔的质量比之间的关系理论上应为1∶1关系,但是在实际生产中,为了确保整个反应可以在正确的方向上快速进行,氢气和乙炔比通常应为1.05∶1。

如果控制的比例不正确,则由于过度使用,排放的气体容易引起生产设备的热腐蚀,而过量使用氯化乙炔会直接导致设备爆炸,并增加设备生产成本[5]。

(3)氯乙烯转化的温度和压力控制问题。

在生产反应过程中,应注意控制氯乙烯反应过程的温度。

反应过程的温度控制在130 ℃至180 ℃之间。

太低的温度可能会严重浪费化学资源,而太高的温度则会导致催化剂的反应失效。

该生产阶段的反应温度控制对生产企业的社会和经济效益以及产品生产中的质0 引言氯乙烯(VCM)在正常使用情况下是一种具有无色可燃性的气体,但是其易于液化,一般以无色液体状态用于贮存和运输,全球约98%VCM 都可以用来商业生产PVC,其余的部分用于工业生产诸如聚甲基偏二氯乙烯(PVDC)和对氢氯化钠的溶剂等。

氧氯制取氯乙烯

一、概述1.氯乙烯的性质和用途氯乙烯在常温常压下是一种无色的有乙醚香味的气体,沸点-13.9℃,临界温度142℃,临界压力为5.12MPa,尽管它的沸点低,但稍加压力,就可得到液体的氯乙烯。

氯乙烯易燃,闪点小于-17.8℃,与空气容易形成爆炸混合物,其爆炸范围为4~21.7%(体积)。

氯乙烯易溶于丙酮、乙醇、二氯乙烷等有机溶剂,微溶于水,在水中的溶解度是0.001g/L。

氯乙烯具有麻醉作用,在20~40%的浓度下,会使人立即致死,在10%的浓度下,—小时内呼吸管内急动而逐渐缓慢,最后微弱以致停止呼吸。

慢性中毒会使人有晕眩感觉,同时对肺部有刺激,因此,氯乙烯在空气中的允许浓度为500ppm。

氯乙烯是分子内包含氯原子的不饱和化合物。

由于双键的存在,氯乙烯能发生一系列化学反应,工业应用最重要的化学反应是其均聚与共聚反应。

氯乙烯是聚氯乙烯的单体,在引发剂的作用下,易聚合成聚氯乙烯。

氯乙烯也可以和其它不饱和化合物共聚,生成高聚物,这些高聚物在工业上和日用品生产上具有广泛的用途。

因此,氯乙烯的生产在有机化工生产中占有重要的地位。

2.氯乙烯的生产方法氯乙烯首先在工业上实现生产是在20世纪30年代,当时是使用电石水解成,乙炔和氯化氢进行加成反应得到的。

其化学反应方程式为:CaC2 + 2H2O → Ca(OH)2 + C2H2C2H2 + HCl CH2CHCl50年代前,电石是由焦炭与生石灰在电炉中加热生成:CaO+3C CaC2 + CO随着氮乙烯需求量的增加,人们致力于寻找生产氯乙烯更廉价的原料来源。

在50年代初期,乙烯成为生产氯乙烯更经济、更合理的原料。

实现了由乙烯和氯气生产氯乙烯的工业生产路线。

该工艺包括乙烯直接氯化生产二氯乙烷及二氯乙烷裂解生产氯乙烯。

随后,人们注意到二氯乙烷裂解过程,除生成氯乙烯外还生成氯化氢。

由此,工业界想到由氢化氢可以连同乙炔生产工艺一起生产氯乙烯。

CH 2=CH2十C12→ CH2C1—CH 2C1CH 2C1—CH 2C1→ CH2=CHC1十HC1十HCl → CH2=CHC150年代后期,开发出乙烯氧氯化工艺以适应不断增长的对氯乙烯的需求。

平衡氧氯化法生产氯乙烯工艺流程

英文回答:The oxygen-chlorination process is a widely employed technique for the synthesis of vinyl chloride, a fundamentalpound in the production of polyvinyl chloride (PVC). This method entails the reaction of ethylene with a chlorine and oxygenbination to yield vinyl chloride. A pivotal advantage of this method lies in its capacity to regulate the oxygen-to-chlorine ratio, thus exerting a significant impact on the yield and selectivity of vinyl chloride production.氧氯化工艺是一种广泛应用的合成氯乙烯的技术,是生产聚氯乙烯(PVC)中的一种基质。

这种方法要求乙烯与氯和氧的结合反应生成氯乙烯。

这种方法的一个关键优势在于它有能力调节氧与氯之比,从而对氯乙烯生产的产量和选择性产生重大影响。

So basically, the way this works is we mix ethylene, chlorine, and oxygen together in a reactor at pretty high temperatures, like between 200 and 300 degrees Celsius. And because the reaction gives off heat, we have to keep the temperature steady by not letting any heat escape. We also have to carefully control the amount of oxygenpared to chlorine to make sure we get the right balance of the stuff we want. After the reaction, weseparate out other things like hydrogen chloride and carbon tetrachloride and use them again to cut down on waste.基本上,我们把乙烯、氯和氧气混合到一个温度很高的反应堆里,就像摄氏200到300度。

乙烯氧氯化制二氯乙烯化工设计作业

乙烯氧氯化制二氯乙烯化工设计作业

乙烯氧氯化制二氯乙烯是一种重要的化工生产工艺,以下是可能涉及到的一些步骤和问题:

1. 乙烯氧氯化的反应机理是什么?

乙烯氧氯化的反应机理较为复杂,通常涉及到自由基反应、离子反应和单分子反应等多种反应机制。

其中,自由基反应是主要的反应机制,其反应速率主要取决于自由基的稳定性和反应环境的 pH 值等因素。

2. 乙烯氧氯化的反应条件是什么?

乙烯氧氯化的反应条件主要包括反应温度、压力、催化剂种类和用量、反应物浓度、反应时间等因素。

根据不同的反应条件和目标产物的要求,需要进行相应的反应条件优化。

3. 乙烯氧氯化的反应产物有哪些?

乙烯氧氯化的主要反应产物包括二氯乙烯、氯化氢、氧气和少量的其他副产物,如氯化乙烯、三氯乙烯等。

在反应过程中,需要控制好反应温度、压力、催化剂用量等因素,以避免产生过多的副产物和降低反应的选择性。

4. 二氯乙烯的生产过程有哪些?

二氯乙烯的生产过程主要包括原料准备、反应控制、产品分离和提纯等步骤。

其中,原料准备包括乙烯和氧气的制备,反应控制包括反应温度、压力、催化剂用量等参数的控制,产品分离和提纯包括通过物理和化学方法对产物进行分离和提纯,以提高产品的纯度和产量。

5. 二氯乙烯的用途有哪些?

二氯乙烯是一种重要的有机溶剂和合成材料,广泛应用于包装、印刷、电子工业、纺织、化工等行业。

主要用途包括制备聚氯乙烯塑料、制备氯乙烯单体、制备三氯乙烯等。

此外,二氯乙烯还被用作干洗剂、杀虫剂、喷漆剂等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

乙烯氧氯化法生产氯乙烯一、概述1.氯乙烯的性质和用途氯乙烯在常温常压下是一种无色的有乙醚香味的气体,沸点-13.9℃,临界温度142℃,临界压力为5.12MPa,尽管它的沸点低,但稍加压力,就可得到液体的氯乙烯。

氯乙烯易燃,闪点小于-17.8℃,与空气容易形成爆炸混合物,其爆炸范围为4~21.7%(体积)。

氯乙烯易溶于丙酮、乙醇、二氯乙烷等有机溶剂,微溶于水,在水中的溶解度是0.001g/L。

氯乙烯具有麻醉作用,在20~40%的浓度下,会使人立即致死,在10%的浓度下,—小时内呼吸管内急动而逐渐缓慢,最后微弱以致停止呼吸。

慢性中毒会使人有晕眩感觉,同时对肺部有刺激,因此,氯乙烯在空气中的允许浓度为500ppm。

氯乙烯是分子内包含氯原子的不饱和化合物。

由于双键的存在,氯乙烯能发生一系列化学反应,工业应用最重要的化学反应是其均聚与共聚反应。

氯乙烯是聚氯乙烯的单体,在引发剂的作用下,易聚合成聚氯乙烯。

氯乙烯也可以和其它不饱和化合物共聚,生成高聚物,这些高聚物在工业上和日用品生产上具有广泛的用途。

因此,氯乙烯的生产在有机化工生产中占有重要的地位。

2.氯乙烯的生产方法氯乙烯首先在工业上实现生产是在20世纪30年代,当时是使用电石水解成,乙炔和氯化氢进行加成反应得到的。

其化学反应方程式为:CaC2 + 2H2O → Ca(OH)2 + C2H2C2H2 + HCl CH2CHCl50年代前,电石是由焦炭与生石灰在电炉中加热生成:CaO+3C CaC2 + CO随着氮乙烯需求量的增加,人们致力于寻找生产氯乙烯更廉价的原料来源。

在50年代初期,乙烯成为生产氯乙烯更经济、更合理的原料。

实现了由乙烯和氯气生产氯乙烯的工业生产路线。

该工艺包括乙烯直接氯化生产二氯乙烷及二氯乙烷裂解生产氯乙烯。

随后,人们注意到二氯乙烷裂解过程,除生成氯乙烯外还生成氯化氢。

由此,工业界想到由氢化氢可以连同乙炔生产工艺一起生产氯乙烯。

CH 2=CH2十C12 → CH 2C1—CH 2C1CH 2C1—CH 2C1 → CH 2=CHC1十HC1十HCl → CH 2=CHC150年代后期,开发出乙烯氧氯化工艺以适应不断增长的对氯乙烯的需求。

在这个过程中,乙烯、氧气和氯化氢反应生成二氯乙烷,和直接氯化过程结合在一起,两者所生成的二氯乙烷一并进行裂解得到氯乙烯,这种生产方法称为平衡法。

至今世界上虽仍有少量的氯乙烯来自于电石乙炔及乙炔—乙烯混合法,而绝大部分氯乙烯是通过基于乙烯和氯气的平衡过程生产。

平衡氧氯化生产工艺仍是已工业化的、生产氯乙烯单体最先进的技术,在世界范围内,93%的聚氯乙烯树脂都采用由平衡氧氯化法生产的氯乙烯单体聚合而成。

该法具有反应器能力大、生产效率高、生产成本低、单体杂质含量少和可连续操作等特点。

二、反应原理乙烯氧氯化法生产氯乙烯,包括三步反应:(1)乙烯直接氯化CH2=CH2 + Cl2 → CH2ClCH2Cl(2)二氯乙烷裂解 2C H2ClCH2Cl → 2CH2=CHCl + 2HCl(3)乙烯氧氯化CH2=CH2 + 2HCl + O2 → CH2ClCH2Cl + H2O 总反应式2CH2=CH2 + Cl2 + O2 →2CH2=CHCl + H2O 其工艺过程示意如图6—14。

图6-14乙烯平衡氧氯化法生产氯乙烯的工艺流程此图可见,该法生产氯乙烯的原料只需乙烯、氯和空气(或氧),氯可以全部被利用,其关键是要计算好乙烯与氯加成和乙烯氧氯化两个反应的反应量,使1,2—二氯乙烷裂解所生成的HCl恰好满足乙烯氧氯化所需的HCl。

这样才能使HCl在整个生产过程中始终保持平衡。

该法是目前世界公认为技术先进、经济合理的生产方法。

现将三步反应原理分别进行讨论:1.主、副反应(1)乙烯直接氯化部分主反应:CH2=CH2 + Cl2 → CH2ClCH2Cl △H = -171.7kJ /mo1该反应可以在气相中进行,也可以在溶剂中进行。

气相反应由于放热大,散热困难而不易控制,因此工业上采用在极性溶剂存在下的液相反应,溶剂为二氯乙烷。

副反应:CH2ClCHCl + Cl2 → CH2ClCHCl2 + HClCH2ClCHCl2 + Cl2 → CHCl2CHCl2 + HCl主要生成多氯乙烷。

乙烯中的少量甲烷和微量丙烯亦可发生氯代和加成反应形成相应副产物。

(2)二氯乙烷裂解部分主反应:CH2ClCH2Cl CH2=CHCl + HCl △H = 79.5kJ/mo1此反应是吸热可逆反应。

副反应:CH2=CHCl →CH≡CH + HClCH2=CHCl + HCl → CH3CHCl2CH2ClCH2Cl → H2 + 2HCl + 2Cn CH2=CHCl 聚氯乙烯(3)乙烯氧氯化部分主反应:CH2=CH2 + 2HCl + O2 → CH2ClCH2Cl + H2O△H =-251kJ/mo1这是一个强放热反应。

副反应:CH2=CH2 + 2O2 → 2CO + 2H2OCH2=CH2 + 3O2 → 2CO2 + 2H2OCH2=CHCl + HCl → CH3CH2ClCH2ClCH2Cl CH2=CHCl CH2ClCHCl2还有生成其它氯衍生物的副反应反生。

这些副产物的总量仅为二氯乙烷生成量的1%以下。

2.催化剂乙烯液相氯化反应的催化剂常用FeCl3。

加入FeCl3的主要作用是抑制取代反应,促进乙烯和氯气的加成反应,减少副反应增加氯乙烯的收率。

二氯乙烷裂解反应是在高温下进行,不需要催化剂。

乙烯氧氯化制二氯乙烷需在催化剂存在下进行。

工业常用催化剂是以γ—A12O3为载体的CuCl2催化剂。

根据氯化铜催化剂的组成不同,可分为单组分催化剂、双组分催化剂、多组分催化剂。

近年来,发展了非铜催化剂。

三、操作条件1.乙烯直接氯化部分(1)原料配比乙烯与氯气的摩尔比常采用1.1:1.0。

略过量的乙烯可以保证氯气反应完全,使氯化液中游离氯含量降低,减轻对设备的腐蚀并有利于后处理。

同时,可以避免氯气和原料气中的氢气直接接触而引起的爆炸危险。

生产中控制尾气中氯含量不大于0.5%,乙烯含量小于1.5%。

(2)反应温度乙烯液相氯化是放热反应,反应温度过高,会使甲烷氯化等反应加剧,对主反应不利;反应温度降低,反应速度相应变慢,也不利于反应。

一般反应温度控制在53℃左右。

(3)反应压力从乙烯氯化反应式可看出,加压对反应是有利的。

但在生产实际中,若采用加压氯化,必须用液化氯气的办法,由于原料氯加压困难,故反应一般在常压下进行。

2.二氯乙烷裂解部分(1)原料纯度在裂解原料二氯乙烷中若含有抑制剂,则会减慢裂解反应速度并促进生焦。

在二氯乙烷中能起强抑制作用的杂质是1,2—二氯丙烷,其含量为0.1~0.2%时,二氯乙烷的转化率就会下降4~10%。

如果提高裂解温度以弥补转化率的下降,则副反应和生焦量会更多,而且1,2—二氯丙烷的裂解产物氯丙烯具有更强的抑制裂解作用。

杂质l,1—二氯乙烷对裂解反应也有较弱的抑制作用。

其它杂质如二氯甲烷、三氯甲烷等,对反应基本无影响。

铁离子会加速深度裂解副反应,故原料中含铁量要求不大于10-4。

水对反应虽无抑制作用,但为了防止对炉管的腐蚀,水分含量控制在5×10-6以下。

(2)反应温度二氯乙烷裂解是吸热反应,提高反应温度对反应有利。

温度在450℃时,裂解反应速度很慢,转化率很低,当温度升高到500℃左右,裂解反应速度显著加快。

但反应温度过高,二氯乙烷深度裂解和氯乙烯分解、聚合等副反应也相应加速。

当温度高于600℃,副反应速度将显著大于主反应速度。

因此,反应温度的选择应从二氯乙烷转化率和氯乙烯收率两方面综合考虑,一般为500~550℃。

(3)反应压力二氯乙烷裂解是体积增大的反应,提高压力对反应平衡不利。

但在实际生产中常采用加压操作,其原因是为了保证物流畅通,维持适当空速,使温度分布均匀,避免局部过热;加压还有利于抑制分解生炭的副反应,提高氯乙烯收率;加压还利于降低产品分离温度,节省冷量,提高设备的生产能力。

目前,工业生产采用的有低压法(~0.6MPa)、中压法(1MPa)和高压法(>1.5MPa)等几种。

(4)停留时间停留时间长,能提高转化率,但同时氯乙烯聚合、生焦等副反应增多,使氯乙烯收率降低,且炉管的运转周期缩短。

工业生产采用较短的停留时间,以获得高收率并减少副反应。

通常停留时间为10s左右,二氯乙烷转化率为50~60%。

3.乙烯氧氯化部分(1)反应温度乙烯氧氯化反应是强放热反应,反应热可达251kJ/moI,因此反应温度的控制十分重要。

升高温度对反应有利,但温度过高,乙烯完全氧化反应加速,CO2和CO的生成量增多,副产物三氯乙烷的生成量也增加,反应的选择性下降。

温度升高催化剂的活性组分CuCl2挥发流失快,催化剂的活性下降快,寿命短。

一般在保证HCl的转化率接近全部转化的前提下,反应温度以低些为好。

但当低于物料的露点时,HCl气体就会与体系中生成的水形成盐酸,对设备造成严重的腐蚀。

因此,反应温度一般控制在220~300 ℃。

(2)反应压力常压或加压反应皆可,一般在0.1~1MPa。

压力的高低要根据反应器的类型而定,流化床宜于低压操作,固定床为克服流体阻力,操作压力宜高些。

当用空气进行氧氯化时,反应气体中含有大量的惰性气体,为了使反应气体保持相当的分压,常用加压操作。

(3)原料配比按乙烯氧氯化反应方程式的计量关系,C2H4:HC1:O2=1:2:0.5(摩尔)。

在正常操作情况下,C2H4稍有过量,O2过量50%左右,以使HC1转化完全。

实际原料配比为C 2H4:HC1:O2=1.05:2:0.75~0.85(摩尔)。

若HC1过量,则过量的HCl会吸附在催化剂表面,使催化剂颗粒胀大,使密度减小;如果采用流化床反应器,床层会急剧升高,甚至发生节涌现象,以至不能正常操作。

C2H4稍过量,可保证HC1完全转化,但过量太多,尾气中CO和CO2的含量增加,使选择性下降。

氧的用量若过多,也会发生上述现象。

(4)原料气纯度原料乙烯纯度越高,氧氯化产品中杂质就越少,这对二氯乙烷的提纯十分有利。

原料气中的乙炔、丙烯和C4烯烃含量必须严格控制。

因为它们都能发生氧氯化反应,而生成四氯乙烯、三氯乙烯、1,2—二氯丙烷等多氯化物,使产品的纯度降低而影响后加工。

原料气HC1主要由二氯乙烷裂解得到,—般要进行除炔处理。

(5)停留时间要使HCl接近全部转化,必须有较长的停留时间,但停留时间过长会出现转化率下降的现象。

这可能是由于在较长的停留时间里,发生了连串副反应,二氯乙烷裂解产生HCl和氯乙烯。

在低空速下操作时,适宜的停留时间—般为5~10s。

四、工艺流程1.乙烯直接氯化生产二氯乙烷的工艺流程乙烯液相氯化生产二氯乙烷,催化剂为FeCl3。