奥氏体的组成pdf版

奥氏体-铁素体双相不锈钢标准

+20 -15 %S

较高级 ±1%D

±12.5%S

±0.20 ±0.30 ±0.40 ±0.9% D ±0.15

±0.15 ±0.20 ±0.30 ±0.8% D ±0.12

±14 %S

+12 -10 %S

+12 -10 %S

±10 %S

4

ASTM A789

ASTM A790

1

系,与同类标准保持协调一致,便于用户使用,同时能够较为科学合理地体现标准的主体对象,本送 审稿的标准名称定为《奥氏体-铁素体型双相不锈钢无缝钢管》。 4.2 范围

本标准适用于耐腐蚀的奥氏体-铁素体型双相不锈钢的无缝钢管。 4.3 订货内容

本标准根据市场经济的需要,按国际惯例,设置了“订货内容”这一章节,以便加强供需双方的 信息交流,有助于统一认识,有利于生产管理和销售。按本标准订购钢管的合同或订单应包括但不限 于下列内容:

公称外径 D

钢管尺寸

≤140 >140

3

单位为毫米

允许偏差

普通级

高级

±0.40

±0.30

±0.75%D ±1.0%D ±1.0%D

±0.5%D ±0.75%D ±0.75%D

±0.45 %S +12.5

–10

±10 %S %S +12.5

–10

±0.20 ±0.30 ±0.50 ±0.9 %D ±1.0 %D

±0.15 ±0.20 ±0.25

高级 ±0.30 ±0.5%D ±0.75%D ±0.75%D ±0.35 ±10 %S ±7.5%S ±10%S

-

±0.30

-

±0.5 %D

奥氏体、珠光体、贝氏体、马氏体、渗碳体

奥氏体、珠光体、贝氏体、马氏体、渗碳体奥氏体、珠光体、贝氏体、马氏体、渗碳体2011年04月08日奥氏体奥氏体是碳溶解在γ-Fe中的间隙固溶体,常用符号A表示。

它仍保持γ-Fe的面心立方晶格。

其溶碳能力较大,在727℃时溶碳为ωc=0.77%,1148℃时可溶碳2.11%。

奥氏体是在大于727℃高温下才能稳定存在的组织。

奥氏体塑性好,是绝大多数钢种在高温下进行压力加工时所要求的组织。

奥氏体是没有磁性的。

渗碳体渗碳体是铁与碳形成的金属化合物,其化学式为Fe3C。

渗碳体的含碳量为ωc=6.69%,熔点为1227℃。

其晶格为复杂的正交晶格,硬度很高HBW=800,塑性、韧性几乎为零,脆性很大。

在铁碳合金中有不同形态的渗碳体,其数量、形态与分布对铁碳合金的性能有直接影响。

珠光体珠光体是奥氏体发生共析转变所形成的铁素体与渗碳体的共析体。

其形态为铁素体薄层和渗碳体薄层交替重叠的层状复相物,也称片装珠光体。

用符号P表示,含碳量为ωc=0.77%。

其力学性能介于铁素体与渗碳体之间,决定于珠光体片层间距,即一层铁素体与一层渗碳体厚度和的平均值。

莱氏体莱氏体是液态铁碳合金发生共晶转变形成的奥氏体和渗碳体所组成的共晶体,其含碳量为ωc=4.3%。

当温度高于727℃时,莱氏体由奥氏体和渗碳体组成,用符号Ld表示。

在低于727℃时,莱氏体是由珠光体和渗碳体组成,用符号Ld’表示,称为变态莱氏体。

因莱氏体的基体是硬而脆的渗碳体,所以硬度高,塑性很差。

马氏体分级淬火是将奥氏体化工件先浸入温度稍高或稍低于钢的马氏体点的液态介质(盐浴或碱浴)中,保持适当的时间,待钢件的内、外层都达到介质温度后取出空冷,以获得马氏体组织的淬火工艺,也称分级淬火。

分级淬火由于在分级温度停留到工件内外温度一致后空冷,所以能有效地减少相变应力和热应力,减少淬火变形和开裂倾向。

分级淬火适用于对于变形要求高的合金钢和高合金钢工件,也可用于截面尺寸不大、形状复杂地碳素钢工件。

奥氏体马氏体铁素体的区别

奥氏体/马氏体/铁素体

奥氏体(钢的组别:A1, A2, A3 A4, A5)(性能等级:50软,70冷加工,80高强度)

马氏体(钢的组别:C1,C2,C3) (性能等级:50软,70、110淬火并回火,80淬火并回火)

铁素体(钢的组别:F1) (性能等级:45软,60冷加工)

马氏体不锈钢属于铬不锈钢。

由于含碳量高,碳化铬多,钢的耐蚀性能下降,虽可通过热处理的方法改善,但防腐性不高。

马氏体不锈钢多用于制造力学性能要求较高,并有一定耐蚀性能要求的零件,如汽轮机叶片、喷嘴、阀座、量具、刃具等。

铁素体不锈钢也属于铬不锈钢。

含碳量小,抗大气、硝酸及盐水溶液的腐蚀能力强,有高温抗氧化性能好等特点。

主要用于制作化工设备中的容器、管道。

奥氏体不锈钢属于铬镍不锈钢。

具有很高的耐蚀性,优良的塑性,良好的焊接性及低温韧性,不具有磁性,易加工硬化。

主要用于在腐蚀介质中工作的零件、容器、管道、医疗器械以及抗磁环境中。

最佳答案马氏体不绣钢含碳量较高,多用做淬火不锈钢,因为它可以得到马氏体组织,常用于,量具,医疗器械等。

奥氏体不绣钢的含铬量较高,使得它在常温下呈奥氏体组织,所以它没有磁性。

奥氏体不绣钢的韧性和塑性很高,焊接性较好,所以多用做化工容器,管道,耐腐蚀结构等。

奥氏体不锈钢工业中的应用介绍

奥⽒体不锈钢⼯业中的应⽤介绍September 7, 2010 | tags 不锈钢应⽤奥⽒体不锈钢| views 67Comments 0摘要:本⽂通过不同介质对⽣产装置腐蚀防护的要求进⾏分析,重点介绍不锈钢中使⽤量最⼤的奥⽒体不锈钢在⽯油、化学、轻⼯、⾷品、医药等⾏业中的应⽤。

奥⽒体不锈钢是不锈钢类中钢种最多、使⽤量最⼤的⼀种(约占整个不锈钢产量的65~70%)。

最常⽤的奥⽒体不锈钢是Fe-Cr-Ni 系合⾦(即美国的AISI300 系,与我国钢号对照见表1);Fe-Cr-Ni-Mn 系(即美国AISI200 系,与我国钢号对照见表2);特殊奥⽒体不锈钢(见表3)等三种。

奥⽒体不锈钢从1913 年在德国问世后,在随后的80 多年内,其成分在18-8(Crl8Ni8)的基础上有以下⼏⽅⾯的重要发展:1.加Mo 改善了钢的点蚀和耐缝隙腐蚀性;2.降低碳含量或加Ti 或Nb、Ta 稳定化元素,减⼩焊接材料的晶间腐蚀倾向;3.加Ni 和Cr 改善⾼温抗氧化性和强度;4.加Ni 改善了抗应⼒腐蚀性能;5.加S、Se 改善了切削性和构件表⾯精度。

由于奥⽒体不锈钢具有全⾯、良好的综合性能,在⼯业上获得了⼴泛的应⽤。

1 在化学⼯业中的应⽤1.1 硫酸(H2SO4)硫酸、硫铵及合成纤维等化学⼯业均以硫酸作为基本原料。

因此,其装置⼴泛地使⽤不锈钢。

低的和中等浓度的硫酸为还原性酸,热浓硫酸为强氧化性酸。

因此,硫酸浓度、温度不同,应⽤的材料也不同。

⼀般说,含Mo 2~3% 的不锈钢是⽤在硫酸中的最低牌号,不含Mo 的18-8 型钢仅能⽤于室温下的某些条件,含Mo 2~3% 的不锈钢在5% 的H2SO4中可⽤到50℃;含Mo3~4% 的不锈钢在5% H2SO4中则可⽤到≤60℃;含Mo 并含Cu 的不锈钢,较仅含Mo 的钢使⽤范围要宽得多。

当硫酸中含⾼价⾦属离⼦时,可产⽣极⼤的缓蚀作⽤,扩⼤⼀些钢的使⽤范围;当硫酸中含有F-,C1-等活化离⼦时,则显著地加速不锈钢腐蚀,从⽽使⼀些不锈钢的使⽤范围变窄。

奥氏体的形成

45-39

(2 8)

随加热温度升 高,奥氏体晶粒长大 速度成指数关系迅速 增大. 加热温度升高 时,保温时间应相应 缩短,这样才能获得 细小的奥氏体晶粒.

图2-21 奥氏体晶粒大小与加热 温度,保温时间的关系

45-40

(2)加热速度的影响

加热速度越大,奥氏体的实际形成温度 越高,形核率与长大速度之比(N/G)随 之增大,可以获得细小的起始晶粒度. 快速加热并且短时间保温可以获得细小 的奥氏体晶粒度. 如果此时长时间保温,由于起始晶粒细 小,加上实际形成温度高,奥氏体晶粒很 容易长大.

45-31

公式(2-6)的推导:

面积为A的晶界如果移动dx 距离时,体系总的Gibbs自由 能变化为dGt ,则沿x方向有力 P作用于晶界上,构成晶界移 动的驱动力. 图2-13中A,B晶粒间的晶界 构成一曲率半径为R的球面.

图2-13 双晶体中的A,B 两晶粒,其中B晶粒呈球 状存在于A晶粒中.

图2-2 Fe-C 相图

45-2

2.1.2 奥氏体的性能 奥氏体的比容最小,线膨胀系数最大,且为顺 磁性(无磁性).利用这一特性可以定量分析奥 氏体含量,测定相变开始点,制作要求热膨胀灵 敏的仪表元件. 奥氏体的导热系数较小,仅比渗碳体大.为避 免工件的变形,不宜采用过大的加热速度. 奥氏体塑性很好,σS 较低,易于塑性变形. 故工件的加工常常加热到奥氏体单相区进行.

45-3

2.1.3 奥氏体形成的热力学条件

G = Gv + Gs+ Gve - Gd ---- 在晶体缺陷处形核 引起的自由能降低 相 变 必 须在一定的过热 度T下,使得GV <0,才 能得到G<0.所以相变必 须在高于 A1 的某一温度下 才能发生,奥氏体才能开 始形核. 图2-3 自由能和温度关系图

M3402 奥氏体——铁素体不锈钢制造的1、2、3级设备中的承压铸件

18.00~21.00

镍

9.00~12.00

8.00~11.00

钼

2.25~2.75

(1)

铜

≤1.00

≤1.00

钴

(2)

(2)

注:氮残余含量作为资料而测定。

(1)钼的残余含量作为资料而测定。

(2)钴含量须按 B、C 和 D2400 条款在设备技术规格书或其它有关的合同文件

中规定。

2.2 化学分析 钢厂须提供熔炼分析的化学成分单,该单由厂长或厂长正式委派的代表签

≥320MPa

KV 冲击

室温

最小平均值

80J

80J

4.2 取样

试验用试料应取自与铸件相连的加长部分,或在与铸件分开浇注或相连的锭

块上截取。在所有情况下,铸块必须与热处理前的铸件相连。

试料应具有足够的尺寸,以便能截取有关试验和可能复试所需的试样。

试验用铸块的最小尺寸或加长部分的截面面积必须代表压力容器的标准截面(法

——如上述规定的任何排列成一直线的或密集的显示。

6 体积检验

除非另有规定,所有检查应在铸件热处理之后进行。

按 MC3200 的规定做射线照相检验。 6.1 检验区域

在最终零件图完成并对样件检验之后选定射线照相检验区域。 制造商应为供应商详细说明以下内容: ——焊接区域; ——典型受负载的热影响区; ——深加工区域; ——焊接边缘。 射线照相检验的区域为: 6.1.1 1 级设备铸件 a)对公称直径大于 50mm 的阀门类,应对整个铸件进行检验。 b)对公称直径小于或等于 50mm 的阀门类,应对端部和焊接区域进行检验。 c)若有可能,对所有其它铸件应进行 100%的射线照相检验;射线照相的最 小区域按 MC3200 规定施行。 6.1.2 2 级设备铸件 a)对公称直径大于 100mm 的阀门类,应检验下列区域:焊接区、端部、浇 注时与支撑载荷有关的临界区以及必须深加工的区域。 b)对公称直径小于或等于 100mm 的阀门类,要求检验端部。 c)其它铸件,本规范附件 1 规定的 3、5 区和焊接边缘。 6.1.3 3 级设备铸件 a)对公称直径大于 80mm 的阀门类,应检验焊接区和端部。 b)对公称直径小于或等于 80mm 的阀门类,不要求进行射线照相检验。 c)其它铸件,只检验焊接边缘。 6.2 检验范围 6.2.1 阀门类 阀体端部应在零件机加工前,从铸件管端的最终标定线起算测量。阀体管端 或管嘴的超长部分不应大于 5mm。如果射线照相底片上标有最终标定线,则超 长部分不限定,须检验区域的长度应以最终标定线起测量。 焊接区域的长度,当从最终标定线开始测量时应至少等于连接管路名义厚度

工程材料 第2版课件PDF 版05

钛 合 金 中 的 魏 氏 组 织

亚

素 体 魏 氏 组 织

共 析 碳 钢 中 片 状

铁

5.4 钢的普通热处理

5.4.1 退火与正火

2 完全退火

将亚共析钢加热到Ac3以上30~50℃, 保 温 后 随 炉 缓 冷 到 600℃ 出 炉 空 冷 。 组 织为α+P 。

目的

利用相变细化晶粒; 利用高温扩散消除组织缺陷; 利用缓冷去除应力; 降低硬度,改善加工性能。

均匀、且未过分长大。

组 织

工程材料学——第5章 钢的热处理

5.4 钢的普通热处理

AC3 AC1

5.4.2 淬火

淬火介质

理想的淬火介质应具有在中温区 冷却快,低温区冷却慢的特性。

温度

Ms

水

油

时间(对数)

工程材料学——第5章 钢的热处理

淬火介质

成分

特点

过饱和硝酸 盐水溶液

Na2CO3、 NaOH、KNO3

5.3 钢在冷却时的组织转变 5.3.2 过冷A连续冷却转变曲线

温度

Ps Pf

K' K

水冷

vk 油冷

vk′

临界点A1

炉冷

空冷

Ms

Mf

时间

工程材料学——第5章 钢的热处理

注意

KK′线为P转变终止线 Pf线为P转变终了线

共析碳钢连续冷却 时没有贝氏体形成(无 贝氏体转变区) 。

5.3 钢在冷却时的组织转变 5.3.3 过冷奥氏体转变

分级 淬火

在Ms点附近的热 减小了应力,防止变形、开

态介质中保温, 裂。适用于尺寸较小而形状

取出空冷或油冷。

复杂的高碳工具钢。

等温 淬火

金相基础-各种氏体带图详解

⾦相基础-各种⽒体带图详解现代材料可以分为四⼤类--⾦属、⾼分⼦、陶瓷和复合材料。

尽管⽬前⾼分⼦材料飞速发展,但⾦属材料中的钢铁仍是⽬前⼯程技术中使⽤最⼴泛、最重要的材料,那么到底是什么因素决定了钢铁材料的霸主地位呢。

下⾯就为⼤家详细介绍吧。

钢铁由铁矿⽯提炼⽽成,来源丰富,价格低廉。

钢铁⼜称为铁碳合⾦,是铁(Fe)与碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)以及其他少量元素(Cr、V等)所组成的合⾦。

通过调节钢铁中各种元素的含量和热处理⼯艺(四把⽕:淬⽕、退⽕、回⽕、正⽕),可以获得各种各样的⾦相组织,从⽽使钢铁具有不同的物理性能。

将钢材取样,经过打磨、抛光,最后⽤特定的腐蚀剂腐蚀显⽰后,在⾦相显微镜下观察到的组织称为钢铁的⾦相组织。

钢铁材料的秘密便隐藏在这些组织结构中。

在Fe-Fe3C系中,可配制多种成分不同的铁碳合⾦,他们在不同温度下的平衡组织各不相同,但由⼏个基本相(铁素体F、奥⽒体A和渗碳体Fe3C)组成。

这些基本相以机械混合物的形式结合,形成了钢铁中丰富多彩的⾦相组织结构。

常见的⾦相组织有下列⼋种:⼀、铁素体碳溶于α-Fe晶格间隙中形成的间隙固溶体称为铁素体,属bcc结构,呈等轴多边形晶粒分布,⽤符号F表⽰。

其组织和性能与纯铁相似,具有良好的塑性和韧性,⽽强度与硬度较低(30-100 HB)。

在合⾦钢中,则是碳和合⾦元素在α-Fe中的固溶体。

碳在α-Fe中的溶解量很低,在AC1温度,碳的最⼤溶解量为0.0218%,但随温度下降的溶解度则降⾄0.0084%,因⽽在缓冷条件下铁素体晶界处会出现三次渗碳体。

随钢铁中碳含量增加,铁素体量相对减少,珠光体量增加,此时铁素体则是⽹络状和⽉⽛状。

⼆、奥⽒体碳溶于γ-Fe晶格间隙中形成的间隙固溶体称为奥⽒体,具有⾯⼼⽴⽅结构,为⾼温相,⽤符号A 表⽰。

奥⽒体在1148℃有最⼤溶解度2.11%C,727℃时可固溶0.77%C;强度和硬度⽐铁素体⾼,塑性和韧性良好,并且⽆磁性,具体⼒学性能与含碳量和晶粒⼤⼩有关,⼀般为170~220 HBS、 =40~50%。

简述奥氏体的形成过程及影响奥氏体晶粒长大的过程

由Fe-Fe3C相图可知,温度在A1以下钢的平衡组织为铁素体和渗碳体,当温度超过A1(共析钢)、A3(亚共析钢)或Acm(过共析钢)以上,钢的组织为单相奥氏体组织。

单一奥氏体是如何形成的?实验证明,奥氏体的形成也是由形核和长大两个步骤所组成。

现以共析钢为例说明奥氏体的形成过程。

图2-1为共析钢的奥氏体形成过程示意图。

(a)奥氏体形核(b)奥氏体长大(c)剩余Fe3C溶解 (d)奥氏体均匀化图2-1 共析钢的奥氏体形成过程示意图假设共析钢的原始组织是片状珠光体,当加热到Ac1温度以上并保温一定时间后,由于珠光体中铁素体和F e3C相界面上碳浓度分布不均匀,位错密度较高,原子排列不规则,处于能量较高状态,容易获得奥氏体形核所需的浓度起伏、结构起伏和能量起伏。

所以奥氏体晶核优先在相界面上形成。

当然,珠光体群边界也可能成为奥氏体的形核部位。

奥氏体形核后便开始长大。

奥氏体晶核形成以后,它的一侧与铁素体相邻,而另一侧与Fe3 C相邻。

假设它们的界面是平直的,则根据Fe-Fe3C相图可知,奥氏体中的碳浓度是不均匀的。

与Fe3 C相邻界面的碳浓度高于奥氏体与铁素体相邻界面的碳浓度。

因此,碳在奥氏体中的分布出现梯度,并引起碳在奥氏体中不断地从高浓度处向低浓度处扩散,从而破坏了相界面的平衡。

为了恢复平衡Fe3C就不断地溶人奥氏体,以保持它们之间的相界面的碳浓度。

与此同时,在另一侧界面上,由于奥氏体的碳原子向铁素体中不断扩散,致使铁素体不断转变为奥氏体。

这样奥氏体的两个界面就不断地向铁素体和Fe3C方向移动,奥氏体便长大。

在铁素体内,由于它与Fe3C和奥氏体接触的两个界面之间也存在碳浓度差,因此,碳在铁素体内也进行着扩散,结果加速铁素体向奥氏体的转变,使奥氏体长大。

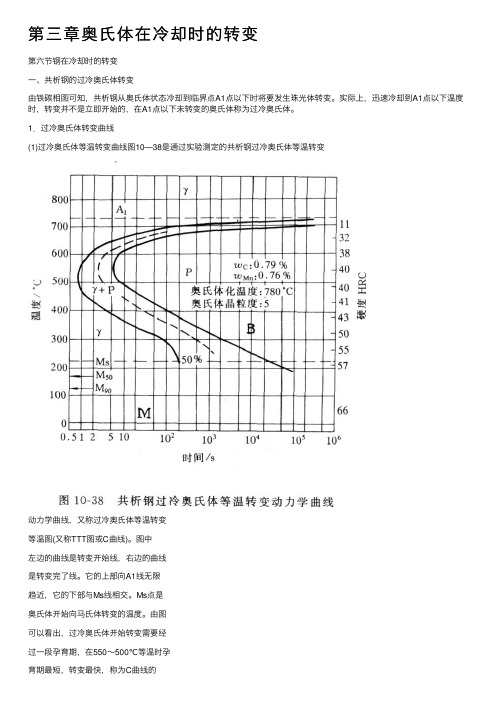

第三章奥氏体在冷却时的转变

第三章奥⽒体在冷却时的转变第六节钢在冷却时的转变⼀、共析钢的过冷奥⽒体转变由铁碳相图可知,共析钢从奥⽒体状态冷却到临界点A1点以下时将要发⽣珠光体转变。

实际上,迅速冷却到A1点以下温度时,转变并不是⽴即开始的,在A1点以下未转变的奥⽒体称为过冷奥⽒体。

1.过冷奥⽒体转变曲线(1)过冷奥⽒体等温转变曲线图10—38是通过实验测定的共析钢过冷奥⽒体等温转变动⼒学曲线,⼜称过冷奥⽒体等温转变等温图(⼜称TTT图或C曲线)。

图中左边的曲线是转变开始线,右边的曲线是转变完了线。

它的上部向A1线⽆限趋近,它的下部与Ms线相交。

Ms点是奥⽒体开始向马⽒体转变的温度。

由图可以看出,过冷奥⽒体开始转变需要经过⼀段孕育期,在550~500℃等温时孕育期最短,转变最快,称为C曲线的“⿐⼦”。

在⿐温以上的⾼温阶段,随过冷度的增加,转变的孕育期缩短,转变加快;在⿐温以下的中温阶段,随过冷度的增加,转变的孕育期变长,转变变慢。

这是因为共析转变是扩散型相变,转变速率是由相变驱动⼒和扩散系数D两个因素综合决定的(参看第三节)。

过冷奥⽒体在不同的温度区间会发⽣三种不同的转变。

在A1~500~C区间发⽣珠光体转变,转变的产物是珠光体(P),其硬度值较低,在11~40HRC之间;550~C~Ms点区间发⽣贝⽒体转变,产物是贝⽒体(B),硬度值较⾼在40~55HRC之间;在Ms点以下将发⽣马⽒体转变,得到马⽒体(M),马⽒体的硬度很⾼,可达到60HRC以上。

碳素钢的贝⽒体转变温度区间与珠光体、马⽒体转变的温度区间没有严格的界限,相互之间有重叠。

⼀般认为过冷奥⽒体有了1%的转变即为转变的开始,转变已完成99%即为转变完了。

在转变开始线和转变完了线之间,还可以划出转变量为10%、50%、90%等等⼏条⼤体平⾏的曲线(图中以虚线表⽰)。

转变开始线、终⽌线与A。

线、Ms线之间将等温转变图划分成⼏个区域,各个区域表⽰组织状态及转变量与温度和时间之间的关系。

第三章 奥氏体与钢在加热过程中的转变

c: Calefaction r: Refrigeration

3.2.2 转变机制

共析钢的A形成

当加热至Ac1稍上温度时,由铁素体+渗碳体 两相组成的珠光体转变为单相奥氏体,即:

(α+

Fe3C

)

Ac1以上 加热

γ

碳含量: 0.02%C 6.69%C

0.77%C

空间点阵:体心立方 复杂斜方

面心立方

基本概念

原始组织 碳钢的平衡态组织 碳钢的非平衡态组织

平衡组织

通过缓慢冷却所得到

γ

的珠光体以及先共析

铁素体与渗碳体等组

织

P (pearlite)

P+F (Ferrite)

P+ Fe3C (Cementite)

不平衡组织

通过较快的速度进行冷却时获得的组织 如马氏体,贝氏体等。

细化晶粒还可显著提高钢材的耐蚀性。

3.4.1 晶粒度概念及晶粒长大现象

一)晶粒度 设n为放大100倍时每平方英寸in2面积内的晶粒 数,则下式中N即为晶粒度。

n=2 N-1

晶粒越细,N越大。 起始晶粒:加热转变终了时所得的A晶粒 实际晶粒:长大到冷却开始时的A晶粒 本质晶粒:930ºC保温3~8小时所得的晶粒 1-4级:本质粗晶粒钢,5-8本质细晶粒钢

亚共析钢两相区等温 转变过程示意图

1.两相区转变的三个阶段

A核在F与P交界面形成后,快速长进P直到P全部 转变为A为止。

A向先共析F慢速长进。转变停止时为两相组织, 等温温度越高,未转变的F量越少。

A与F间的最后平衡。 结论:亚共析钢在两相区的转变与共析钢相比在相

同温度下的转变要慢得多。

欲使材料获得要求的性能,首先要把钢加热,获 得A组织(奥氏体化),然后再以不同的方式冷 却,发生不同转变,以获得不同的组织。

奥氏体不锈钢的特点、牌号与硬度分析

不锈钢的分类多是以室温下的金相组织而命名的。

我们知道纯铁的金相组织是铁素体。

但人类在生产实践中发明了铁碳合金钢。

调整钢的含碳量和合金元素就行成了上千种不同性质和特点的钢材,以满足人类的物质需要。

奥氏体: 碳溶解在γ-Fe中的间隙固溶体,常用符号A表示。

它仍保持γ-Fe的面心立方晶格。

其溶碳能力较大,在727℃时溶碳为ωc=0.77%,1148℃时可溶碳2.11%。

奥氏体是在大于727℃高温下才能稳定存在的组织。

奥氏体塑性好,是绝大多数钢种在高温下进行压力加工时所要求的组织。

那为什么在室温这种低温环境下也可得到奥氏体组织呢?原因就在于奥氏体不锈钢含有大量使奥氏体区扩大的合金元素Ni(镍),而镍抑制铁素体的产生,从而使得在室温下钢的金相组织成为奥氏体组织。

此类钢除耐氧化性酸介质腐蚀外,如果含有Mo、Cu等元素还能耐硫酸、磷酸以及甲酸、醋酸、尿素等的腐蚀。

奥氏体型钢(1)1Cr17M n6Ni15N;(2)1Cr18M n8Ni5N;(3)1Cr18N i9;(4)1Cr18N i9Si3;(5)0Cr18N i9;(6)00Cr19Ni10;(7)0Cr19N i9N;(8)0Cr19N i10Nb N;(9)00Cr18Ni10N;(10)1Cr18N i12;(11) 0Cr23N i13;(12)0Cr25N i20;(13) 0Cr17N i12Mo2;(14) 00Cr17Ni14M o2;(15)0Cr17N i12Mo2N;(16) 00Cr17Ni13M o2N;(17) 1Cr18N i12Mo2Ti;(18) 0Cr18N i12Mo2Ti;(19) 1Cr18N i12Mo3Ti;(20) 0Cr18N i12Mo3Ti;(21) 0Cr18N i12Mo2Cu2;(22)00Cr18Ni14M o2Cu2;(23) 0Cr19N i13Mo3;(24) 00Cr19Ni13M o3;(25) 0Cr18N i16Mo5;(26) 1Cr18N i9Ti;(27) 0Cr18N i10Ti;(28) 0Cr18N i11Nb;(29) 0Cr18N i13Si41.概述奥氏体不锈钢1913年在德国问世,在不锈钢中一直扮演着最重要的角色,其生产量和使用量约占不锈钢总产量及用量的70%。

钢的热处理与组织

第一章钢的热处理组织与性能1 概述热处理之所以能使钢的性能发生巨大的变化,主要是由于钢制工件在适当的介质中,经不同的加热与冷却过程,使刚的内部组织发生了变化,化学热处理还改变钢件表层的化学成分,使其表面和基体具有不同的组织,获得所需表里不一的性能。

1.1 钢加热时的组织转变在进行退火、正火和淬火等热处理时,一般将钢加热到临界温度以上,以获得奥氏体。

加热时形成的奥氏体对冷却转变过程,以及冷却时转变产物的组织、性能有显著影响。

奥氏体的形成过程以共析钢为例,加热至AC1以上,钢中珠光体向奥氏体转变,包括以下四个阶段:(如图1—1)1)形核:在温度AC1以上珠光体不稳定。

在铁素体和渗碳体界面上碳浓度不均匀,原子排列不规则从浓度和机构上为奥氏体晶核的形成提供了有利条件,因此优先在界面上形成奥氏体晶核。

2)长大:奥氏体形核后的长大依靠铁素体继续转变为奥氏体和渗碳体的不断溶解。

前者比后者快,所以转变基本完成后仍有部分剩余奥氏体未溶解。

3)剩余渗碳体的溶解:随着时间延长,剩余渗碳体不断溶入奥氏体中。

4)奥氏体的均匀化:渗碳体溶解后,奥氏体中碳浓度不均匀,需要通过碳原子扩散获得均匀的奥氏体。

对亚共析钢和过共析钢而言,温度刚超过AC1只能使珠光体转变为奥氏体,只有在AC1或Acm以上保温足够时间,才能使先共析铁素体或先共析渗碳体完全溶入奥氏体中,获得单项奥氏体组织。

1.2 过冷奥氏体的转变冷至临界温度以下的奥氏体称为过冷奥氏体。

它的分解是一个点阵重构和碳原子扩散再分配的过程。

过冷奥氏体转变分为三种基本类型:珠光体转变(扩散型),贝氏体转变(过渡型),马氏体转变(无扩散型)。

过冷奥氏体等温转变曲线(C—曲线或TTT图)过冷奥氏体等温转变曲线形如拉丁字母中的“C”,故称为C-曲线,亦称TTT(Time Temperature Transformation)图,如图1-2所示。

共析钢C-曲线如图1-2所示,图中最上面的一根水平虚线为钢的临界点A1,下方的一根水平线Ms为马氏体转变开始温度,另一根水平线M f为马氏体转变终了温度。

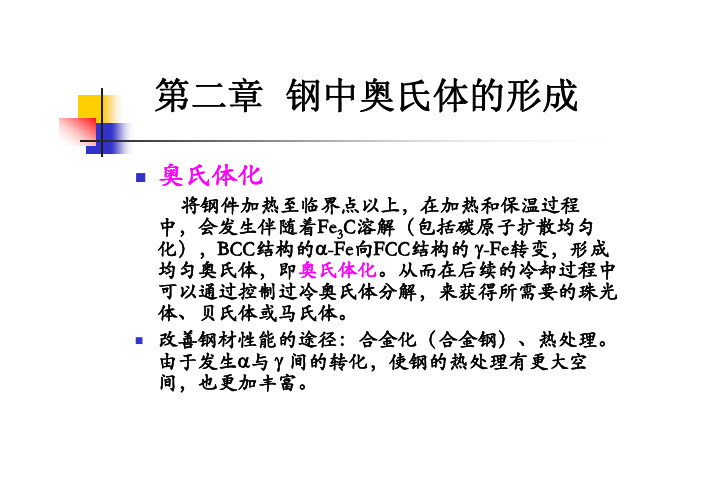

第二章 钢中奥氏体的形成

钢铁热处理加热和保温温度的选择主要基于 F-Fe3C相图共析反应。

¾ A1 (加热,Ac1,=A1+ΔT过热;冷却,

图2-6 加热(冷却)速度为0.125

Ar1,=A1-ΔT过冷) ---PSK,

℃/min时,Fe-Fe3C相图中的临界 ¾ A3 (加热,Ac3;冷却, Ar3) ---GS,

点

温度升高到GSE线以上时,都 将得到单相奥氏体。

钢加热转变时的相变驱动力为新相奥氏体与母相之间的体积自 由能差ΔG。 根据固态相变形核理论,形成奥氏体核心时,系统总自由能变化 ΔG为: ΔG=−VΔGv+S γ +VΔGs 式积中自:由V能—差—,新V相Δ的Gv体是积相,变Δ的G驱v—动—力为;奥氏体与珠光体间单位体 S——新相表面积,γ为新相与母相间单位面积界面能, S γ 为相变的阻力; 变的Δ阻G力s为。奥氏体形核时所增加的单位体积应变能,VΔGs为相

A1点以上即在一定的过热度下才能发生。 同理,冷却时,奥氏体向珠光体的转变也必须

在一定的过冷度下才能发生。

为便于区别起见,通常把钢加热时的临界点 加注“C”字,分别写成Ac1、Ac3、Accm; 而把冷却时的临界点加注“r”字,成为Ar1、 Ar3、Arcm等。但Accm与Arcm不常用,通常 只写成Acm,不再加注表示加热或冷却的字 母。

(2)共晶转变

共晶转变线:水平线ECF

在1148℃的恒温下发生共晶转变,由wc=4.3%的液相转 变为wc=2.11%的奥氏体和渗碳体组成的混合物: 即液相(L4.C3→0%γ-CF)e、E+奥Fe氏3C体(2.11%C)和渗碳体(6.69%C)三相 共存。 其中,C—共晶点;E—碳在γ-Fe中的最大溶解度。

第6章_过冷奥氏体转变图

3. 奥氏体状态的影响

① 奥氏体的晶粒度:主要 影响先共析转变、珠光体 转变和贝氏体转变。晶粒 越小,C曲线左移,即转 变越快。对马氏体转变而 言,晶粒越粗大,Ms点越 高。

3. 奥氏体状态的影响

② 奥氏体均匀性:奥氏体 成分越不均匀,先共析转 变和珠光体转变加快,部 分C曲线左移;贝氏体转 变时间延长,转变终了线 右移; Ms点升高,Mf点 降低。

图6-5 Ni对C曲线的影响

2. 合金元素的影响

⑵ 碳化物形成元素

主要有铬、钼、钨、钒、钛等。这类元素如溶入奥氏 体中也将不同程度地降低珠光体转变和贝氏体转变的速 度;同时还使珠光体转变C曲线移向高温和贝氏体转变C 曲线移向低温。 当钢中这类元素含量较高时,将使上述两种转变的C 曲线彼此分离,使IT图出现双C曲线的特征。这样,在 珠光体转变与贝氏体转变温度范围之间就出现了一个过 冷奥氏体的高度稳定区。

过冷奥氏体在不同温度范围内的转变产物 A1~550℃ P转变区 550℃ ~ Ms B转变区 Ms~ Mf M转变区 M转变区: A分解为过饱和碳的α-Fe固溶体,即马氏体。 残余奥氏体 高温 中温 低温

珠光体组织

下贝氏体组织

马氏体组织

6.1.2 IT图的影响因素

1.含碳量的影响 2.合金元素的影响 3.奥氏体状态的影响 4.外加应力与塑性变形的影响

转变产物: 在两个“C”曲线相重叠 的区域内等温时可以得到珠 光体和贝氏体混合组织。 在珠光体区内,随着等温 温度的下降,珠光体片层间 距减小,珠光体组织变细。 在贝氏体区较高温度等温, 获得上贝氏体;在较低温度 区等温,获得下贝氏体。

图6-1 过冷奥氏体等温转变图的建立 (a) 不同温度下的等温转变动力学曲线; (b) 过冷奥氏体等温转变图

90mm宽带极堆焊奥氏体不锈钢的化学成分及铁素体FN分析

Ch mi a e e t n e rt m b r An l sso s e i c S a n e s e c lElm n sa d F r ie Nu e ay i fAu t n t t i ls i S e lS ra i g Pr c s i 0 mm t i e t o e t e u f cn o e sW t 9 h S rp Elc r d

0 3 .9

000 .2

00 l . 0

1 . 33

2 . 35

01 .

● — —

01 .

0K B n 4 ad37

(P T

.

0

.

3 7型 ) 4

0 1

18 .O

04 .0

000 .2

001 .0

l . 05

1 . 97

02 .

O5 .

01 .

在 “0 30系列 ” 氏体 不 锈 钢 焊 材 领 域 , 一 奥 有

类材料并不是严格 意义 的纯奥 氏体不锈钢 , 其不 锈钢焊缝中含有少量 8 相铁素体。这类材料在石 油、 化工、 核电等领域应用广泛 , 常见的如 : 1 加 () 氢反应 器 、 高压 分 离 器 容 器 内 壁 双 层 堆 焊 热 T .0 L T .4 ( P3 9 + P 37 或单层带极 堆焊 T .4 L , P 37 ) 耐蚀层 8 相铁素体含量 3— 0 F ; 2 天然气脱 1 N ( ) 硫装 置 主 吸 收塔 、 解 反 应 器 内 壁 双 层 堆 焊 水

22 宽带极 焊接 材料 . 堆 焊试 验采 用瑞典 E A S B焊 材公 司 T .0 L I 39 P + P 37型奥 氏体 不 锈钢 双层 堆焊 带极 焊 材 : T .4 过

奥氏体[资料]

![奥氏体[资料]](https://img.taocdn.com/s3/m/292b41c481eb6294dd88d0d233d4b14e85243e01.png)

一.奥氏体的定义:奥氏体是碳或各种化学元素溶于ˠ-Fe中所形成的固溶体。

二.奥氏体的组织形貌奥氏体一般由等轴状的多边形晶粒组成,晶粒内有孪晶。

在加热转变刚刚结束时的奥氏体晶粒比较细小,晶粒边界呈不规则的弧形。

经过一段时间加热或保温,晶粒将长大,晶粒边界可趋向平直化。

铁碳相图中奥氏体是高温相,存在于临界点A1温度以上,是珠光体逆共析转变而成。

当钢中加入足够多的扩大奥氏体相区的化学元素时,Ni,Mn 等,则可使奥氏体稳定在室温,如奥氏体钢。

三.奥氏体的晶体结构奥氏体为面心立方结构,碳氮等间隙原子均位于奥氏体晶胞八面体间隙中心,及面心立方晶胞的中心和棱边的中点。

假如每一个八面体的中心各容纳一个碳原子,则碳的最大溶解度应为50%(摩尔分数),相当于质量分数约20%。

实际上碳在奥氏体中的最大溶解度为2.11%(质量分数),这是由于ˠ-Fe的八面体间隙的半径仅为0.052nm,比碳原子的半径0.086nm小。

碳原子溶入将使八面体发生较大的膨胀,产生畸变,溶入越多,畸变越大,晶格将不稳定,因此不是所有的八面体间隙中心都能溶入一个碳原子,溶解度是有限的。

碳原子溶入奥氏体中,使奥氏体晶格点阵发生均匀对等的膨胀,点阵常数随着碳含量的增加而增大。

大多数合金元素如Mn.Cr.Ni.Co.Si等,在ˠ-Fe中取代Fe原子的位置而形成置换固溶体。

替换原子在奥氏体中的溶解度各不相同,有的可无限溶解,有的溶解度甚微。

少数元素,如硼仅存在于浸提缺陷处,如晶界、位错等。

四.奥氏体的性能奥氏体是最密排的点阵结构,致密度高,故奥氏体的体积质量比钢中铁素体、马氏体等相的体积质量小。

因此,钢被加热到奥氏体相区时,体积收缩,冷却时,奥氏体转变为铁素体—珠光体等组织时,体积膨胀,容易引起内应力和变形。

奥氏体的点阵滑移系多,故奥氏体的塑性好,屈服强度低,易于加工塑性成形。

因此,钢锭,钢坯,钢材一般被加热到1100˚C以上奥氏体化,然后进行锻轧,塑性加工成材或加工成零部件。

奥氏体不锈钢的pdf卡片

奥氏体不锈钢的pdf卡片

奥氏体不锈钢简介

奥氏体不锈钢是一种具有良好机械性能和耐腐蚀性能的材料,主要成分为铬、镍和钼,其中铬的含量高于13%,具有不易生锈的特性。

奥氏体不锈钢的特点是具有良好的可塑性和焊接性,可以在低温下进行深层加工和冷变形,并且其强度和韧性在高温下也会有所保持,因此在制造行业和建筑行业中得到广泛应用。

奥氏体不锈钢的分类

1. 常规奥氏体不锈钢:主要成分为铬、镍和钼,其中铬的含量高于13%。

2. 高锰奥氏体不锈钢:增加锰的含量,具有更好的耐磨性和耐蚀性。

3. 双相奥氏体不锈钢:由奥氏体和铁素体两种组分相组成,具有高强度、高韧性和良好的耐腐蚀性能。

奥氏体不锈钢的应用

1. 建筑行业:作为建筑装饰材料,如不锈钢护栏、不锈钢门窗等。

2. 制造行业:如不锈钢管道、不锈钢储罐等。

3. 医疗行业:如手术器械、骨科植入物等。

4. 食品行业:如食品加工设备、食品容器等。

5. 航空航天行业:如航空发动机零部件、飞行器结构等。

奥氏体不锈钢的优点

1. 良好的耐腐蚀性能,能够抵御大多数酸、碱、盐等介质的腐蚀。

2. 具有良好的机械性能,强度高,硬度大,延展性好。

3. 具有良好的加工性能和焊接性能,易于加工成各种形状和尺寸。

4. 具有高温下稳定性,强度和韧性在高温下也能够保持。

5. 不易被污染和污染其他物质,符合环保标准。

总之,奥氏体不锈钢作为一种优良的材料,其在各个行业中得到广泛应用,具有良好的耐腐蚀性能、机械性能、加工性能和高温稳定性等优点,为各行各业的发展提供了强有力的支撑。

马氏体和残余奥氏体 Written by George Vandor Voort (Buehler Ltd)

马氏体和残余奥氏体Written by: George Vandor Voort (Buehler Ltd)马氏体的研究对于许多热处理过程有着非常重要的意义。

本文主要讨论马氏体转变时,残余奥氏体存在条件,如何判别和检测残余奥氏体,以及残余奥氏体存在的危害。

是形成板条马氏体(低碳)、片状马氏体(高碳)还是二者的混合组织?这取决于奥氏体母相的含碳量。

通常板条马氏体具有较高的韧性和塑性,但是强度较低。

片状马氏体具有很高的强度和极大的脆性,几乎没有什么塑性。

随着奥氏体的含碳量增高,马氏体转变的开始温度(Ms)逐渐降低,这样就导致奥氏体向马氏体转变困难。

如果这种情况发生,残余奥氏体就将出现。

除了一些特殊需求的之外,残余奥氏体的出现是极其有害的。

历史100多年前,人们对钢的热处理只有很粗浅的认识,只是在近几十年里人们才开始逐渐明白其中所包含的科学道理。

McQuard和Ehn的经过大量的研究发现在钢中添加少量的Al元素,可以控制在渗碳过程中晶粒尺寸。

这些晶粒在渗碳温度下,保温8~10小时晶粒尺寸仍旧十分细小,在此之前,在渗碳层组织中总是可以见到先前粗大的奥氏体晶粒,这些粗大的晶粒会导致:即便零件在承受很小的负荷状态下,仍旧产生晶间的脆性断裂。

随后,Grossman和Bain研究了钢的硬化理论,并根据钢的化学成分和奥氏体晶粒尺寸计算出临界淬火直径(DI)。

DI可以用于评估规定形状的试棒的淬火硬化层的深度和形状,并能用于评价实际的淬火状态。

与此同时,随着对等温转变曲线(I T)研究,使人们更容易辨别和了解像上、下贝氏体这样难于理解的显微组织。

IT曲线对于研究退火处理显微组织的转变十分有用,而对于实际的热处理显微组织的研究没有特别的用处。

连续转变曲线(CCT)可以解决这个问题。

不久前,笔者曾与HomerResearch Laboratories ofBethlehem Steel实验室人员一起。

他们曾经研究使用静态Jominy试棒方法绘制CCT曲线——的确是个相当漫长痛苦的过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

奥氏体的组成

奥氏体的组织、结构和性能奥氏体组织通常足由等轴状的多边形晶较所组成.常叮在晶内观察到李晶。

奥氏体为C在I-Fe中的固溶体。

C原子在Y-Fe点阵中处于山Fe原子组成的八面体间隙中心处.即面心立方品胞的中心或棱边的中点.见图2一5.若按所有八面体fa,隙位长均填满C原7计算,则单位品胞中含有4个Fe原子和4个C原子.即其原子浓度为50%,折合质狱浓度为20%,但实际上奥氏体的址大含碳脸为2.”%<质从).折合原子浓度为10%.即25个Y 一Fe品胞中才有10个C原子.这是因为C原子的半径为。

.”人,.而,一Fe点阵中八面体间隙的半径仅为0.52A.因此.当c原子进人间隙位置后,引起点阵崎变,使其周ul的空晾不可能都填满c原子。

实际上,c在奥氏体中是呈统计性均匀分布的.存在浓度起伏。

珠光体向奥氏体的转变机制下面以共析钢为例,讨论珠光体向奥氏体转变的机制。

共析钢在室沮下的组织为珠光体(渗碳体和铁素体的混合物)组成.当加热至Ac,以上Q度时,珠光体将转变为单相奥氏体(0.77%C)。

其中铁未体为体心立方点阵,渗碳体为复杂点阵,奥氏体为面心立方点阵,三者点阵结构相趁很大。

因此,奥氏体形成过权是由含碳甘和点阵结构不同的两个相转变为另一种点阵的均匀相.它包括C的扩散吸新分布和尸7的点阵重构。

奥氏体的成核与通常的相变过程相似.奥氏体的形成也是通过成核和品核长大进行的。

成核位盖一般在铁家体和渗碳体的两相界面匕并遵循固态相变的普迫规律。

珠光体群边界也叮以成为奥氏体成核部位。

在快速加热时,因为相变过热度大.奥氏体临界晶核半径小,并且相变所需的浓度起伏小.这时也可以在铁素体的边界上成核。

为与奥氏体相接触的铁素体的c浓度.C.C为与渗碳体相接触的铁素体的c浓度,q.为与铁素体相接触的奥氏体的c浓度.cK为与渗碳体相接触的奥氏体的c浓度,份,代表和奥氏体相接触的渗碳体的c浓度.

奥氏体两个相界面之间的c浓度不等,CK>cr.因此在奥氏体内存在C的浓度差.使C从高浓度的奥氏体一渗碳体相界面l句低浓度的奥氏体一铁成体相界面扩散,结果破坏了在该沮度下相界面的平衡浓度,同时奥氏体内C的浓度梯度趋于减小.见图2一7(b)中虚线。

为了维持相界面处C浓度的平衡.渗碳体将不断溶人奥氏体中.并使渗碳体一奥氏体相界面处奥氏体的c浓度恢复至CTc.同时.在奥氏体铁众体相界面处,铁索体将转变为奥氏体.以使界面处奥氏体的C浓度降低到Cr.。

这样就使奥氏体的相界面同时向渗碳体和铁家体中推移,于是奥氏体晶核不断长大.

通过以上分析可知,奥氏体中存在C的浓度差是奥氏体在铁素体和渗碳体两相界面上成核的必然结果.这种浓度差成为相界面推移的动力,界面推移的结果是Fe,C不断溶解,。

相逐渐转变为7相。

在Fe,C全部溶解、。

相全部转变为7相之后.奥氏体中C的浓度分布仍然是不均匀的.尚需通过扩故才能使奥氏体均匀化.奥氏体的形成过程可以分为四个阶段:奥氏体成核.奥氏体筋核向。

及Fe,C两个方向长大。

刹余碳化物的溶解;奥氏休成分的均匀化。

此外.关于奥氏体的成核机制还有无扩散成核理论。

该理论认为.珠光体转变为奥氏体时,

奥氏体品核是山铁素体以尤扩散方式转变而来的.开始形成奥氏体的砚度不受加热速度的影响,但是成核以后的长大过程及渗碳体的溶解和奥氏体均匀化,都需通过扩散来完成.

有些研究结果指出.在共析钢中,当加热速度小于10'C/,时.珠光体向奥氏体的转变是属于扩散型的;而当加热速度大子10'C/s时.由1=奥氏体的扩放成核和长大速度落后于加热速度.铁素体多以无扩敬方式转变为奥氏休。