冲压工艺过程卡

(完整版)工艺过程卡和工序卡卡片

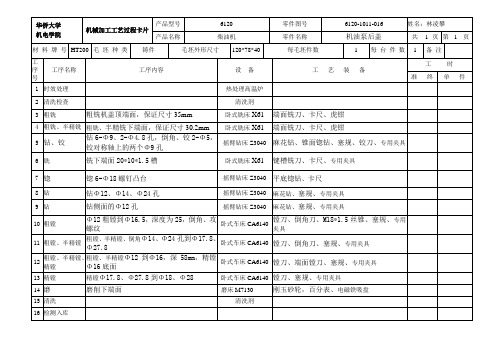

机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第 1 页车间工序号工序名称材料牌号粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*40 1 1设备名称设备型号设备编号同时加工件数卧式铣床X61 1夹具编号夹具名称切削液虎钳工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/s mm/r mm 机动辅助1 粗铣机盖顶端面,保证尺寸35mm 硬质合金端面铣刀、卡尺160 1 1.6 5 1 32.822标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第 2 页车间工序号工序名称材料牌号粗铣、半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*35 1设备名称设备型号设备编号同时加工件数卧式铣床X61 1夹具编号夹具名称切削液虎钳工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/s mm/r mm 机动辅助1 粗铣下端面,保证尺寸31mm 硬质合金端面铣刀、卡尺160 1 1.6 4 1 32.822 半精铣下端面,保证尺寸30.2mm 硬质合金端面铣刀、卡尺210 1.3 1.6 0.8 1 25.00标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第 3 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数摇臂钻床Z3040 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/s mm/r mm 机动辅助1 钻6-Φ9mm孔Φ9高速钢麻花钻、塞规630 0.29 0.4 22.862 铰6-Φ9孔中对称轴上的两个孔至Φ9.1H8(022.0)做定位孔Φ9.1铰刀、塞规500 0.26 0.8 7.44标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第 4 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数摇臂钻床Z3040 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/s mm/r mm 机动辅助1 钻一个2-Φ4.8mm孔模具、Φ4.8高速钢麻花钻、塞规250 0.13 0.25 9.32 铰此孔2-Φ4.8mm至2-Φ5mmΦ5铰刀、塞规500 0.13 0.4 4.653 通过模具以此孔定位钻另一个Φ4.8mm孔模具、Φ4.8高速钢麻花钻、塞规250 0.13 0.25 9.34 铰此孔2-Φ4.8mm至2-Φ5mm Φ5铰刀、塞规500 0.13 0.4 4.655 倒角2-Φ4.8mm孔1.1x45º高速钢锥面锪钻10x90º标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第 5 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数摇臂钻床Z3040 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/s mm/r mm 机动辅助1 锪6-Φ18mm螺钉凸台高速钢平底锪钻18x9、卡尺400 0.4 0.14 5 1 19.32234标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第 6 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数卧式铣床X61 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/s mm/r mm 机动辅助1 铣下端面20*10*1.5槽硬质合金键槽铣刀10x60,卡尺945 0.5 0.2 1.5 3.812标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第7 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数摇臂钻床Z3040 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻Φ12mm孔Φ12高速钢麻花钻400 0.28 0.45 21.672 钻Φ14mm孔Φ14高速钢麻花钻320 0.28 0.5 11.443 钻Φ24mm孔Φ24高速钢麻花钻200 0.28 0.7 13.074标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)华侨大学机电学院机械加工工序卡片产品型号6120 零件图号6120-1011-016 姓名:林凌攀产品名称柴油机零件名称机油泵后盖共13 页第8 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数摇臂钻床Z3040 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻侧面的Φ12mm的孔到铸件的铸孔约62mm深Φ12高速钢麻花钻,塞规400 0.28 0.45 88.47234标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)华侨大学机电学院机械加工工序卡片产品型号6120 零件图号6120-1011-016 姓名:林凌攀产品名称柴油机零件名称机油泵后盖共13 页第9 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数卧式车床CA6140 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/s mm/r mm 机动辅助1 Φ12粗镗到Φ16.5,深度为25,作为螺纹的底孔硬质合金镗刀、塞规1400 1.0 0.2 6.782 粗镗Φ16.5右端面,保证尺寸41mm 硬质合金端面镗刀,卡尺160 1 1.6 5 1 7.683 M18*1.5孔倒角硬质合倒角刀1120 0.25 0.644 攻丝内螺纹镗刀320 0.3 0.5 9.37标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第10 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数卧式车床CA6140 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/s mm/r mm 机动辅助1 粗镗Φ14mm孔至Φ16.3mm硬质合金镗刀、塞规1120 1 0.2 2.3 8.172 粗镗Φ24mm孔至Φ26.3mm硬质合金镗刀、塞规900 1.33 0.4 2.3 5.083 半精镗Φ16.3mm孔至Φ17.8mm 硬质合金镗刀、塞规1400 1.33 0.1 1.5 13.064 半精镗Φ26.3mm孔至Φ27.8mm 硬质合金镗刀、塞规1018 1.5 0.2 1.5 8.985 倒角Φ27.8mm孔1.1x45º硬质合金倒角刀1120 0.25 0.646 倒角Φ17.8mm孔1.1x45º硬质合金倒角刀1120 0.25 0.64标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第11 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数卧式车床CA6140 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 把Φ12mm孔粗镗到Φ14.4mm,深58mm 硬质合金镗刀、塞规1400 1.0 0.2 2.4 6.782 把Φ14.4mm半精镗到Φ16mm,深58mm硬质合金镗刀、塞规1580 1.0 0.1 1.6 11.393 精镗Φ16底面硬质合金端面镗刀1580 1.33 0.2 0.38标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第12 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数卧式车床CA6140 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 精镗Φ17.8mm孔至Φ18mm硬质合金镗刀、塞规1400 1.33 0.1 0.2 13.062 精镗Φ27.8mm孔至Φ28mm硬质合金镗刀、塞规1018 1.5 0.2 0.2 8.98标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机电学院机械加工工序卡片产品名称柴油机零件名称机油泵后盖共13 页第13 页车间工序号工序名称材料牌号HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件120*78*30.2 1设备名称设备型号设备编号同时加工件数磨床M7130 1夹具编号夹具名称切削液电磁铁吸盘工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 磨削下端面刚玉砂轮,百分表2标记处数更改文件号签字日期标记处数更改文件号签字日期设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)。

冲压工艺过程卡的缩写

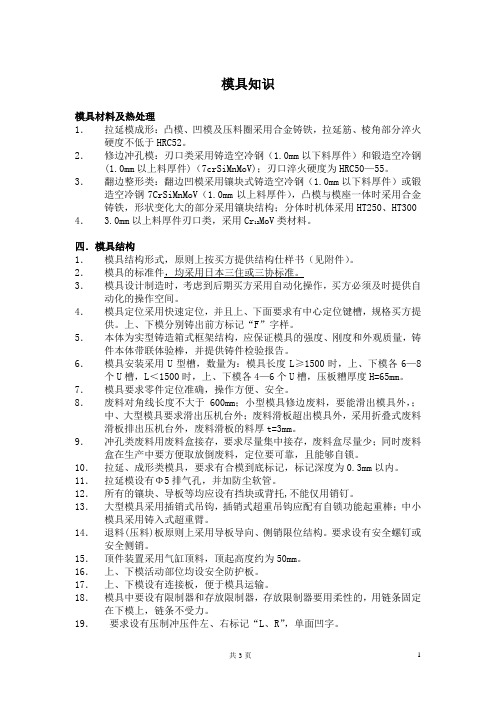

模具知识模具材料及热处理1.拉延模成形:凸模、凹模及压料圈采用合金铸铁,拉延筋、棱角部分淬火硬度不低于HRC52。

2.修边冲孔模:刃口类采用铸造空冷钢(1.0mm以下料厚件)和锻造空冷钢(1.0mm以上料厚件)(7crSiMnMoV);刃口淬火硬度为HRC50—55。

3.翻边整形类:翻边凹模采用镶块式铸造空冷钢(1.0mm以下料厚件)或锻造空冷钢7CrSiMnMoV(1.0mm以上料厚件),凸模与模座一体时采用合金铸铁,形状变化大的部分采用镶块结构;分体时机体采用HT250、HT300 4. 3.0mm以上料厚件刃口类,采用Cr12MoV类材料。

四.模具结构1.模具结构形式,原则上按买方提供结构仕样书(见附件)。

2.模具的标准件,均采用日本三住或三协标准。

3.模具设计制造时,考虑到后期买方采用自动化操作,买方必须及时提供自动化的操作空间。

4.模具定位采用快速定位,并且上、下面要求有中心定位键槽,规格买方提供。

上、下模分别铸出前方标记“F”字样。

5.本体为实型铸造箱式框架结构,应保证模具的强度、刚度和外观质量,铸件本体带联体验棒,并提供铸件检验报告。

6.模具安装采用U型槽,数量为:模具长度L≥1500时,上、下模各6—8个U槽,L<1500时,上、下模各4—6个U槽,压板糟厚度H=65mm。

7.模具要求零件定位准确,操作方便、安全。

8.废料对角线长度不大于600mm;小型模具修边废料,要能滑出模具外,;中、大型模具要求滑出压机台外;废料滑板超出模具外,采用折叠式废料滑板排出压机台外,废料滑板的料厚t=3mm。

9.冲孔类废料用废料盒接存,要求尽量集中接存,废料盒尽量少;同时废料盒在生产中要方便取放倒废料,定位要可靠,且能够自锁。

10.拉延、成形类模具,要求有合模到底标记,标记深度为0.3mm以内。

11.拉延模设有Φ5排气孔,并加防尘软管。

12.所有的镶块、导板等均应设有挡块或背托,不能仅用销钉。

13.大型模具采用插销式吊钩,插销式超重吊钩应配有自锁功能起重棒;中小模具采用铸入式超重臂。

冲压工艺卡片

冲压工艺卡片

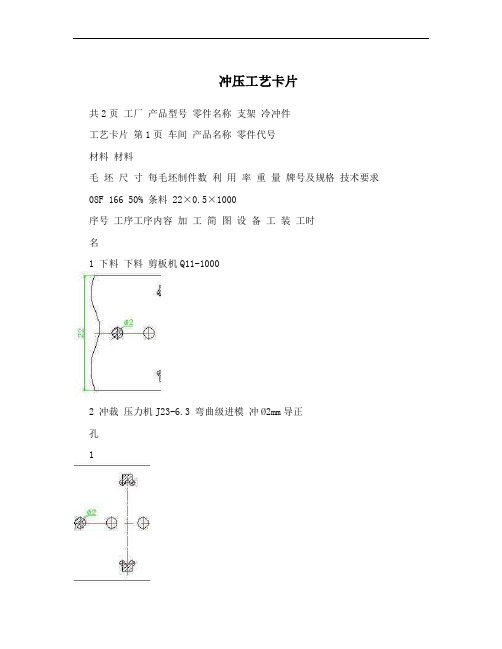

共2页工厂产品型号零件名称支架冷冲件

工艺卡片第1页车间产品名称零件代号

材料材料

毛坯尺寸每毛坯制件数利用率重量牌号及规格技术要求08F 166 50% 条料22×0.5×1000

序号工序工序内容加工简图设备工装工时

名

1 下料下料剪板机Q11-1000

2 冲裁压力机J23-6.

3 弯曲级进模冲Ø2mm导正

孔

1

3 冲裁冲异型孔压力机J23-6.3 弯曲级进模

4 切边冲出弯曲件压力机J23-6.3 弯曲级进模外形

5 弯曲校正弯曲压力机J23-6.3 弯曲级进模2

6 切断落料压力机J23-6.3 弯曲级进模

7 尺寸根据零件图检

检验验冲压件尺寸

3。

冲压项目工艺流程表

3 6000

6-∮28*355 (可用360 195

代)

OP40 冲孔斜楔冲孔

DSC-4660 J36-250B(4#) 1005 800 475 470

OP50 M20

冲孔 装箱

DSC-4661 J36-250B(1#) 1005 520 455 455 +6++65+11+1 +1+1

每箱张贴标识

JS36-400R (3#)

模具尺寸

托杆尺寸

长

宽

存放 封闭 增加垫板厚 及数量

高高

度

DC54D+Z-FB

0.8±0.08*820+16 *+11400+06+1 0.8*20+51±1*1400+06

2105 605 760 745

1-56

1700 600 765 765

1-56

5-∮38*555

托 杆 顶 出 高

确认板料

G010460 JS36-400R(3#) 1340 730 770 750

2-56

DX54D+Z 0.8±0.08*1240+6 *1540+10

2 2500 1次/摞

F 气垫压力:0.15~

QA11-4*2500

0.8±0.08*1540+1 *124±1

3 6000 客供

DSC-1259 JS36-400R(3#) 2100 740 760 720

1次/摞

客供 DC54 D+Z-

FB

DSC-6521 JS36-400R(2#) 950 760 740 700

3-115

工艺过程卡及工序卡(范本)

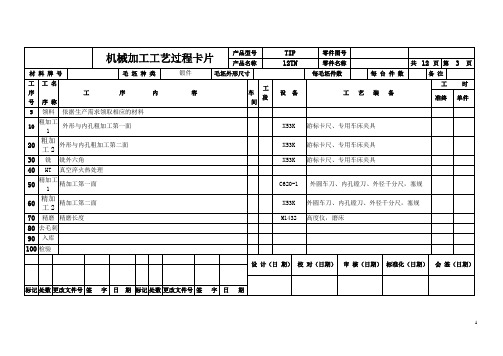

30铣

机械加工工序卡片

产品型号 零件图号

产品名称

零件名称

共

12 页 第 6 页

车间

工序号 工序名称 材 料 牌 号

工序30 铣六角 毛 坯 种 类

毛坯外形尺寸

每毛坯可制件数

每 台 件 数

设备名称

设备型号

设备编号

同时加工件数

C620-1

夹具编号

夹具名称 切削液

专用卡爪

工位器具编号

工位器具名称

工序工时 (分) 准终 单件

工步号 工 步 内 容 工 艺 装 备

主轴转速 切削速度 进给量 切削深度 进给

次数 工步工时

r/min m/min mm/r mm 机动 辅助 1 铣外六角

铣刀

380 44.1 0.33 1.3 1 4.5s 380 44.1 0.33 1.3 1 122.97s 380 44.1 0.33 1.3 1 43.04s 380 44.1 0.33 1.3 1 17.44s

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期

外六角

外六角。

冷冲压工艺卡片1(1)

冷冲压工艺卡片

产品型号

零件图号

产品名称

汽车消声器

零件名称

消声盘

共1页

第1页

材料牌号及规格

材料技术要求

毛坯尺寸

每毛坯可制件数

毛坯重量

辅助材料

Q235(1±0.07)mmx1600mmx900mm

条料1.0mmx157mm x1600mm

10件

工序号

工序名称

工序内容

加工简图

设备

工艺装备

工时0Leabharlann 下料剪床上裁剪157mm x1600mm的条料

1

落料与冲孔

落料冲圆孔复合

JH21-80

落料冲孔复合模

2

冲孔

冲三个异形孔

J23-25

3

钳工

人工去毛刺

4

检验

按照产品零件图检验

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

7.10

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

卡板冲压工艺及模具设计(有cad图)

内容提要模具工业是现代工业发展的基础,冲压模具是模具工业的重要组成部分。

近年来,与机械相关的各个行业都越来越重视模具的设计与应用,不仅是因为模具已发展成为一项比较成熟的共性技术,同时还因为模具在现代工业中发挥越来越重要的作用。

在这次毕业设计中,先介绍了卡板的结构,对其工艺特点进行分析,再根据其结构特点对模具进行设计。

其中重点阐述了成形该零件的级进模的排样设计、工位设计、模具总体结构设计、模具凸、凹模设计、固定板设计及抬顶料装置、卸料板结构及各零部件材料、热处理技术要求等。

还介绍了单工序弯曲模的设计。

该模具结构简单,加工质量好,生产效率高。

设计过程中,不可避免的遇到一些困难,但是通过努力最终得以解决。

这次设计是对模具设计的一次全面实践,相信对未来自己从事的工作一定会有相当大的帮助。

关键字:冲压模具,卡板,级进模AbstractThe mould industry is the foundation of the modernization industry, and stamping die plays a very important part in die industry. In recent years, each industry that related with mechanics is all paying more and more attention to the design and application of mould. That is not only because mould has already been developed into one ripe generality technology, but also because mould plays a more and more important role in modernization industry.In the graduation project, the structure of clip board is introduced at first. The technological characteristics of the clip board is analyzed. The die of the clip board is designed according to its structural characteristics. The layout design of the progressive die for forming the part and the designs of the work positions, general structure of the die, the punch and matrix of the progressive die, retaining plate, the structure of the block lifting device, the structure of the stripping plate, and the technical requirements for the material and heat treatment of each component are mainly stated. In addition, the design of the single-operation die for bending is introduced. The die structure is simple, the processing quality of the die is good and the productivity is high.During the design, unavoidable I met some difficulties in the design, but I have conquered them with my assiduity. It’s my first time to practice of thedesign of mold, so I believe that it will be great helpful for my job in the future.Keyword:stamping die,clip board ,the progressive die前言 (1)1 绪论 (3)1.1 我国冲压模具业发展现状 (3)1.2我国冲压模具制造技术发展趋势 (4)2零件工艺分析及确定工艺方案和模具结构类型 (7)2.1 产品零件图 (7)2.2工艺分析 (9)2.2.1 工艺审核 (9)2.2.2工件工艺分析 (10)2.3工艺方案及模具结构类型 (11)2.3.1.冷冲模类型与结构 (11)2.3.2 冲裁模冲裁工艺过程(即冲裁原理) (12)2.3.3 零件方案确定 (13)3 连续模 (14)3.1半成品零件图 (15)3.2连续模的工作原理 (15)3.3工件工艺分析 (16)3.4工艺方案及模具结构类型 (17)3.5排样设计 (17)3.5.1排样的设计 (18)3.5.2最小工艺搭边值的选择 (18)3.5.3. 送料步距的计算 (19)3.5.4. 条料宽度的计算 (19)3.6 确定条料利用率 (21)3.7 裁板方式 (21)3.8计算冲裁力 (22)3.8.1.冲裁力的计算 (22)3.8.2卸料力、推件力、顶件力的计算 (23)3.9模压力中心的确定 (25)4 连续模零、部件结构设计 (28)4.1 凸、凹模结构设计 (28)4.1.1 凸模 (28)4.1.2 凹模 (31)4.1.3凸、凹模工作尺寸计算 (33)4.2定位形式与结构设计 (38)4.2.1设计原则 (38)4.2.2定位零件机构与应用 (39)4.3卸料结构设计 (41)4.4连续模导向、安装和有关零、部件 (42)4.4.1导向 (42)4.4.2结构件与安装 (42)4.4.3紧固件选用 (44)4.4.4模具自制零件的材料及热处理要求[]6 (45)5 压力机的选用与校核 (46)6 弯曲模设计计算 (48)6.1弯曲的基本原理 (48)6.1.1 弯曲工艺的概念及弯曲件 (48)6.1.2弯曲的基本原理: (48)6.3弯曲件的工艺性 (51)6.4弯曲力的计算 (52)6.4.1 弯曲力的计算 (52)6.4.2弯曲用压力机的额定压力的确定 (53)6.5弯曲件的回弹 (53)6.6弯曲模工作部分尺寸的确定 (54)6.6.1凸、凹模圆角半径 (54)6.6.2凹模深度 (54)6.6.3凸、凹模间隙 (55)6.6.4凸、凹模工作部分尺寸与公差 (55)6.7弯曲模零件总体尺寸的确定 (55)6.7.1凸、凹模尺寸 (55)6.7.2上、下模座尺寸 (56)6.7.3反顶板尺寸 (56)6.7.4定位板尺寸 (56)6.7.5紧固件选用 (56)6.7.5模具自制零件的材料及热处理要求 (56)7 模具装配 (57)总结 (60)参考文献 (61)致谢 (62)前言四年的大学生活即将接近尾声,进行为期两个月的毕业设计,我们感受颇深。

电机端盖冲压工艺过程卡

单件定额(秒)

工人数量(名)

型号名称

名称图号

名称编号

01

剪床下料205.3X1500

02

落料与首次拉深

J23-100A

落料拉深复合模MJ01-00

游标卡尺

360

10

2

03

二次拉深(反拉深)

J23-80

第二次拉深模MJ02-00

游标卡尺

360

10

2

04

三次拉深

J23-80

第三次拉深模MJ03-00

游标卡尺

360

10

2

05

四次拉深

J23-80

第四次拉深模MJ04-00

游标卡尺

360

10

2

06

中间热处理(退火)

07

五次拉深(再次反拉深)

J23-80

第五次拉深模MJ05-00

游标卡尺

360

10

2

08

带压筋整形

J23-100A

压筋整形模MJ06-00

千分尺、三坐标测量仪

360

10

2

09

冲所有孔Ф13、9-Ф10

冲压工艺过程卡冲压工艺卡片产来自名称电动机文件代号

共1页

零件名称

电机端盖

厂名

材料

名称牌号

08F钢

剪后毛坯

205.3X1500

每条件数

7个

部门

形状尺寸

2500X1500X1.25㎜

每张件数

84个

材料利用率

71.4﹪

车间

零件送来部门

工种

冲

钳

零件送往部门

每产品零件数

上盖冲压工艺卡片

上盖冲压工艺卡片

上盖冲压工艺卡片是用于汽车上盖冲压的工艺卡片,用于记录上

盖冲压的工艺参数和要求,以指导生产过程和保证产品质量。

上盖冲压是汽车制造中重要的工艺环节,它涉及到上盖件的形状、尺寸、材料、工艺流程等方面的要求。

工艺卡片通常包括以下内容:

1. 上盖件的材料要求:包括材料的牌号、化学成分、力学性能等。

根据具体要求,可以选择合适的钢材、铝合金等材料。

2. 上盖件的尺寸要求:包括上盖件的平整度、平行度、垂直度、

倒角尺寸等。

这些要求是为了保证上盖件与其他零部件的配合和

装配精度。

3. 上盖件的工艺流程:包括上盖件的冲压工序、模具选择、模具

加工要求等。

这些要求是为了保证上盖件在冲压过程中的成形质

量和工艺效率。

4. 上盖件的表面处理要求:包括上盖件的喷漆、电泳、镀锌等表

面处理工艺要求。

这些要求是为了提高上盖件的耐腐蚀性和美观度。

5. 上盖件的质量检验:包括上盖件的外观检查、尺寸测量、力学

性能检验等。

这些检验要求是为了保证上盖件的质量符合指定标准。

通过上述工艺卡片的记录和参考,生产人员可以按照要求进行上

盖件的冲压加工,并进行质量检验,最终得到符合要求的上盖件

产品。

它对于保证汽车零部件的质量和生产效率具有重要意义。

垫板冷冲压模具设计及主要零件加工工艺过程卡的编制

目录摘要 1绪论 3第1章工件分析 4第2章零件的工艺分析 52.1 结构与尺寸 52.2 精度 52.3 材料 5第3章确定冲裁工艺方案 6第4章确定模具总体结构方案 74.1 模具类型 74.2 操作与定位方式 74.3 卸料与出件方式 74.4 模架类型及精度 74.5 凸模设计 7第5章工艺设计计算 85.1 排样设计与计算 85.2 计算冲压力与压力中心,初选压力机 95.3 计算凸、凹模刃口尺寸及公差 11第6章设计选用零件、部件,绘制模具总装草图 13 6.1 凹模设计 136.2 凸模设计 146.3 凸凹模的设计 166.4 定位零件 186.5 卸料与出件装置 186.6 模架及其它零件的选用 21第7章压力机的校核 257.1 公称压力 257.2 滑块行程 257.3 行程次数 257.4 工作台面的尺寸 257.5 滑块模柄孔尺寸 257.6 闭合高度 25第8章模具主要零件加工工艺规程的编制 268.1 冲压模具制造技术要求 268.2 总装工艺 268.3 加工要求 28总结 29致谢 30参考文献 31摘要该垫板形状简单,结构对称。

设计内容从零件工艺性分析开始。

首先,确定该模具类型为倒装式落料、冲孔复合模;接着,做工艺计算,计算出冲压力、压力中心、选择压力机。

然后,根据计算出确定模具的凸、凹模尺寸和形状。

最后,设计其他零部件并对压力进行校核,无问题后绘图,完成设计。

经过分析,只需2道工序落料和冲孔,通过挡料钉进行2次加工将零件生产出来。

当中使用导正销可以确保孔位精度和生产率。

关键词:垫板;凸模;凹模,倒装复合冲裁模ABSTRACTThe plate shape is simple, the structure is symmetrical. Design content part manufacturability analysis from the beginning. First, we determine the mould for flip chip type blanking, punching compound die;Then, do process calculation, calculate the impact pressure, the pressure center, choose to press. Then, according to calculate the mould of convex and concave die size and shape. Finally, the design of other parts and the stress checking, no problem after drawing, complete the design.Through the analysis, just 2 steps blanking and punching,through keep-off nail for processing the parts produced twice. Use of guide pin can ensure a hole accuracy and productivity.Keywords: plate; Punch; Die, inversion compound blanking die绪论冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的成形加工方法。

冲压工艺过程卡

胀形

落料后在模具内胀形,利用外形定位

J23-10

胀形单工序模

3

冲孔

利用外形定位

J23-16

冲孔单工序模

4

检验Байду номын сангаас

绘制(日期)

审核

(日期)

会签

(日期)

标记

处数

更改

文件号

签字

日期

标记

处数

更改

文件号

签字

日期

冲压工艺过程卡

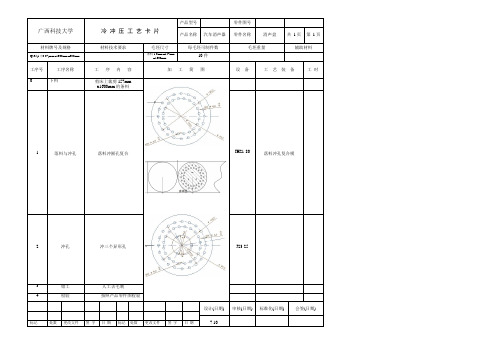

广西科技大学

冲压工艺卡

产品型号

零部件名称

触头

共 页

产品名称

零部件型号

第 页

材料牌号及规格

材料技术要求

坯料尺寸

每个坯料可制零件数

毛坯重量

辅助材料

08F

无毛刺

条料2mm×85mm 1000mm

37

工序号

工序名称

工序内容

加工简图

设备

工艺装备

工时

1

落料

板料在模具内进行落料,冲出零件外形

J23-25

落料单工序模

冲压工艺过程卡第1页第1页冲压工艺过程卡产品型号零部件名称端盖共页太原科技大学冲压工艺卡产品名称端盖零部件型号第页材料牌号及规格材料技术要求坯料尺寸每个坯料可制零件数毛坯重量辅助材料无毛刺50100021工序号工序名称工序内容加工简图设备工艺装备工时1拉深板料在模具内进行拉深曲柄压力机拉深冲孔切边复合模2冲孔拉深后在模具内冲孔曲柄压力机拉深冲孔切边复合模3切边利用模具切边曲柄压力机拉深冲孔切边复合模4检验绘制日期审核日期会签日期?冲压工艺过程卡第2页第2页标记处数更改文件号签字日期标记处数更改文件号签字日期冲压工艺过程卡第3页第3页

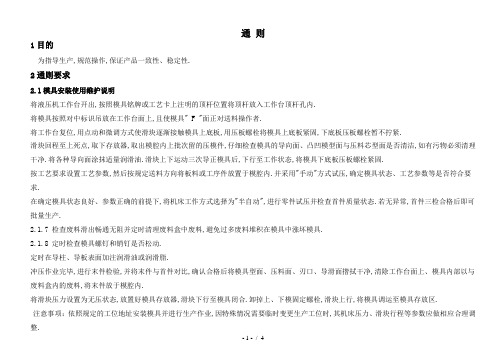

冲压工艺卡通则(最新修改)

通则1目的为指导生产,规范操作,保证产品一致性、稳定性.2通则要求2.1模具安装使用维护说明将液压机工作台开出,按照模具铭牌或工艺卡上注明的顶杆位置将顶杆放入工作台顶杆孔内.将模具按照对中标识吊放在工作台面上,且使模具" F "面正对送料操作者.将工作台复位,用点动和微调方式使滑块逐渐接触模具上底板,用压板螺栓将模具上底板紧固,下底板压板螺栓暂不拧紧.滑块回程至上死点,取下存放器,取出模腔内上批次留的压模件,仔细检查模具的导向面、凸凹模型面与压料芯型面是否清洁,如有污物必须清理干净.将各种导向面涂抹适量润滑油.滑块上下运动三次导正模具后,下行至工作状态,将模具下底板压板螺栓紧固.按工艺要求设置工艺参数,然后按规定送料方向将板料或工序件放置于模腔内.并采用"手动"方式试压,确定模具状态、工艺参数等是否符合要求.在确定模具状态良好、参数正确的前提下,将机床工作方式选择为"半自动",进行零件试压并检查首件质量状态.若无异常,首件三检合格后即可批量生产.2.1.7 检查废料滑出畅通无阻并定时清理废料盒中废料,避免过多废料堆积在模具中涨坏模具.2.1.8 定时检查模具螺钉和销钉是否松动.定时在导柱、导板表面加注润滑油或润滑脂.冲压作业完毕,进行末件检验,并将末件与首件对比,确认合格后将模具型面、压料面、刃口、导滑面揩拭干净,清除工作台面上、模具内部以与废料盒内的废料,将末件放于模腔内.将滑块压力设置为无压状态,放置好模具存放器,滑块下行至模具闭合.卸掉上、下模固定螺栓,滑块上行,将模具调运至模具存放区.注意事项:依照规定的工位地址安装模具并进行生产作业,因特殊情况需要临时变更生产工位时,其机床压力、滑块行程等参数应做相应合理调整.冲压时注意安全,模具上的红色区域为工作时的危险区域,在冲压时避免身体与之接触,以免发生事故. 2.2 液压机工作过程与参数监测说明 2.2.1 压机行程过程与机床参数说明 1〕压机行程运动过程如下图示:2.2.2 液压机工作方式和工艺动作方式 1〕液压机工作方式本机的控制系统设有工艺动作为手动、调整、半自动三种操作方式,在操纵箱上设置选择开关实现方式转换.在半自动工艺中操作形式又可分为:带顶出、不带顶出、拉伸,并可实现定程、定压两种成形工艺. 2〕液压机工艺动作方式〔按工作方式分〕 a> 调整调整动作又称"点动",操作相应的功能按钮完成相应的动作,每按一次按钮完成相应动作的一次点动.主要用于调整模具时使用.手按压按钮机床上工作台平面机床下工作台平面机床上工作台平面滑块 上 行 运 动 过程慢速下行开始位置模具闭合高度★以下工作台平面为基准〔零点〕快速下行慢速下行★下行停止位置快速回程慢速回程★回程停止位置滑块下行运动过程慢速回程开始位置才有相应的动作,抬手则此动作停.b> 手动手按一次动作按钮后,可完成一个相应动作,按静止按钮或限位开关发讯,该动作结束.c> 半自动采用双手按钮,同时按下两个按钮完成一次工作循环,滑块完成快下—慢下—加压并延时—泄压—快速回程—慢速回程—停止,完成一个单次循环过程.2.2.3 参数监测要求监测范围:对冲压车间现生产的所有车型关键工序零部件参数进行监控并记录.监测内容:所需记录参数内容以工艺卡上所规定参数内容为准.监测频次:正常生产情况下,每批次记录一次.非正常生产情况下,参数每变更一次,便需记录一次.如生产过程中存在因机床、模具或其他原因造成停线,当问题处理完毕后,需对参数重新进行一次监控并记录.当原材料材质、尺寸等更改时,若参数发生变化,也需监控并记录.监测要求:参数记录要求在"首件三检"完成后,并确认零件合格可批量生产后再记录.参数记录要求对车型、零件名称、工序代号等描述清楚、准确,具体可见《冲压车间关键工序工艺参数记录表》.2.3工序间周转注意事项1〕工序零件周转时必须使用专用周转器具或使用传送带进行周转,不得随意挪用其他盛具作为周转器具.2〕各工序件在周转过程中不得码放过高,以免零件变形、滑落;3〕各工序在周转过程中需注意零件保护,零件需码放整齐规范,不得随意丢弃并严禁零件落地.2.4 检查技术条件2.4.1 判定方法1〕目测判定.2〕触摸制件表面,手感判定.3〕油石打磨制件表面后目测判定.2.4.2 缺陷标记检查时,根据判定标准对制件缺陷进行判定,已判定的缺陷要用色笔圈出.根据缺陷对所检零件进行分类〔合格品、返修品、报废品等〕.2.4.3 缺陷零件处理1〕存在缺陷的零件应标识、隔离,标识卡上加盖"不合格"章并放于指定位置.2〕对不合格零件按照流程进行处理〔返修或报废〕.2.4.4 检查1〕首检100%检查,末件100% 检查,生产过程中每25~30件检查一次.2〕对完序产品进行检具检测并准确、规范填写检验记录,首件检查合格后方可批量生产.若生产中因设备、材料或其他原因停线,恢复生产后,需重新进行首件检验并在确认合格后方可批量生产,同时检验人员应做好相关记录.2.5存放、运输和储存2.5.1存放2.5.1.1 产品应按照要求放置在专用盛具中,且按照设计装箱数量与存放方式进行存放.2.5.1.2盛具上应粘贴产品标示卡,标识卡需标明:1〕产品名称、零件件号、零件配置状态;2〕标明生产班次、生产日期、零件数量、工序数〔必要时填写〕;3〕标明车型状态、产品质量状态;2.5.2 运输1> 成品件在运输过程中切勿碰撞、受压,以免造成产品二次缺陷,影响使用质量.2> 成品件在运输过程中应注意防护,避免因叉车操作不当等其他原因造成的零件损坏.2.5.3 储存1> 成品件应贮存在无腐蚀气体、干燥、通风的库房内,不应与化学药品、酸碱物质等一同存放.2> 成品件应存储在规定区域并在该区域做好标识进行区分,布局合理存放整齐规范.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲压工艺卡

产品型号

零部件名称

触头

共页

产品名称

零部件型号

第页

材料牌号及规格

材料技术要求

坯料尺寸

每个坯料可制零件数

毛坯重量

辅助材料

08F

无毛刺

条料2mm×85mm 1000mm

37

工序号

工序名称

工序内容

加工简图

设备

工艺装备

工时

1

落料

板料在模具内进行落料,冲出零件外形

J23-25

落料单工序模

2

胀形

落料后在模具内胀形,利用外形定位

J23-10

胀形单工序模

3

冲孔利用外ຫໍສະໝຸດ 定位J23-16冲孔单工序模

4

检验

绘制(日期)

审核

(日期)

会签

(日期)

标记

处数

更改

文件号

签字

日期

标记

处数

更改

文件号

签字

日期

冲压工艺过程卡