冲压工艺卡模板

生产工艺流程卡模板

审核:

批准:

产品代号 零件名称 零件代号

图

** ** ** 示

冲压件

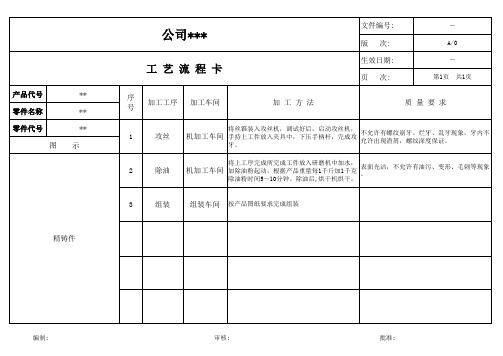

公司***

工艺流程卡

序 号

加工工序

加工车间

加工方法

文件编号: 版 次: 生效日期: 页 次:

― A/0 ― 第1页 共1页

质量要求

将冲模装入冲压机,然后将钢带装入料架,启动 不得有裂纹等不良现象,特别注意与方钢配合

1 冲压成型 冲压车间 冲床,经滚边机或矫正机校直、校平后,由送 的方孔尺寸,未注公差按GB/T1804-m执行。具

料机送入模具中冲压成型。

体以图纸及《品质检验规范》为准。

2

除毛刺

冲压车间

启动砂纸机,手持上工序所完成工入研磨机中加水,根据

3

除油

冲压车间

产品重量每1千斤加1千克除油粉,加除油粉启 动研磨机,运行5~10分钟。除油后,烘干机

表面光洁,不允许有油污、变形等现象。

不允许有螺纹崩牙、烂牙、乱牙现象,牙内不 允许出现渣屑,螺纹深度保证。

2

除油

机加工车间

将上工序完成所完成工件放入研磨机中加水, 加除油粉起动,根据产品重量每1千斤加1千克 除油粉时间5~10分钟。除油后,烘干机烘干。

表面光洁,不允许有油污、变形、毛刺等现象 。

3

组装

组装车间 按产品图纸要求完成组装

编制:

产品代号 零件名称 零件代号

图

** ** ** 示

精铸件

公司***

工艺流程卡

文件编号: 版 次: 生效日期: 页 次:

+0.010

― A/0 ― 第1页 共1页

序 号

加工工序

加工车间

加工方法

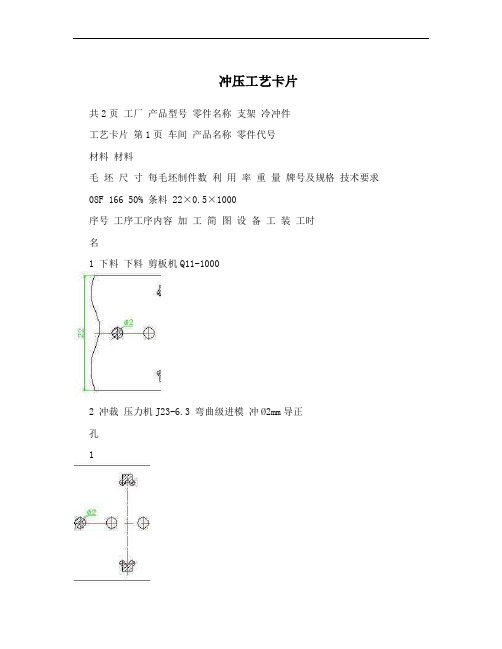

冲压工艺卡片

冲压工艺卡片

共2页工厂产品型号零件名称支架冷冲件

工艺卡片第1页车间产品名称零件代号

材料材料

毛坯尺寸每毛坯制件数利用率重量牌号及规格技术要求08F 166 50% 条料22×0.5×1000

序号工序工序内容加工简图设备工装工时

名

1 下料下料剪板机Q11-1000

2 冲裁压力机J23-6.

3 弯曲级进模冲Ø2mm导正

孔

1

3 冲裁冲异型孔压力机J23-6.3 弯曲级进模

4 切边冲出弯曲件压力机J23-6.3 弯曲级进模外形

5 弯曲校正弯曲压力机J23-6.3 弯曲级进模2

6 切断落料压力机J23-6.3 弯曲级进模

7 尺寸根据零件图检

检验验冲压件尺寸

3。

11种机械加工工艺卡片(模板)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

公司名称

砂型铸造工艺卡片

产品型号

零件图号

产品名称

零件名称

第页

第页

材料编号

毛重

浇冒口重

收得率

每箱总重

每台件数

模样

砂箱

砂型与涂料

芯

撑

编号

砂芯

材料

名称

规格

砂型名称

面砂编号

背砂编号

涂料编号

数量

芯盒编号

芯盒编号

芯盒编号

强度等级

每毛坯可制件数

备

注

工时定额(单件)

牌号

规格尺寸

工序

牌号

规格尺寸

工序

工序号

工序

名称

工序内容

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

重量

序号

工序

名称

工序内容与要求

设备与工具

材料

施工条件

工时

颜色

代号

型号与名称

定额

粘度

厚度

干燥

时间

单件

准终

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

公司名称

冲压生产工艺卡

冲压生产工艺卡冲压是一种利用模具对金属材料进行成形的工艺。

冲压生产工艺卡是对冲压件生产过程中所需的工艺参数、工装、模具等内容进行记录和管理的参考卡片。

下面,我将介绍冲压生产工艺卡的主要内容。

一、零件信息在冲压生产工艺卡上需要包含零件的基本信息,包括零件名称、图号、材料、规格、数量以及特殊要求等内容。

二、生产工艺流程冲压生产工艺卡需要详细描述零件的生产工艺过程,包括冲压顺序、冲压工序、模具使用顺序等。

工艺流程应根据实际生产情况进行调整,并进行不断更新和改善。

三、工艺参数冲压生产工艺卡需要记录和管理每个冲压工序的工艺参数,包括冲压压力、冲压速度、冲次、模具调整等内容。

这些参数对于保证冲压件质量、提高生产效率至关重要。

四、模具信息冲压生产工艺卡需要包含模具的基本信息,包括模具名称、型号、材料、加工精度等内容。

同时,还需要记录模具的使用次数、报废情况以及维护保养记录。

五、质量要求冲压生产工艺卡需要详细描述零件的质量要求,包括尺寸容差、表面质量、力学性能等内容。

质量要求是冲压生产中的关键指标,应严格执行并进行质量控制。

六、工装要求冲压生产工艺卡需要包含工装的基本信息,包括工装名称、构造、材料等内容。

同时,还需要记录工装的使用次数、报废情况以及维护保养记录。

七、安全措施冲压生产过程中存在一定的安全风险,因此冲压生产工艺卡需要包含相应的安全措施,包括操作规程、防护设施、应急措施等内容。

工艺卡上应标明生产过程中的安全警示和注意事项。

八、工艺示意图为了更直观地描述冲压生产过程,冲压生产工艺卡可以包含工艺示意图。

工艺示意图可以通过CAD软件绘制,清晰明了地展示出每个冲压工序的过程,有助于操作人员更好地理解和执行。

以上就是冲压生产工艺卡的主要内容,通过精心编制和管理冲压生产工艺卡,可以有效提高冲压生产过程的质量和效率,减少不良品率,降低生产成本,提高企业竞争力。

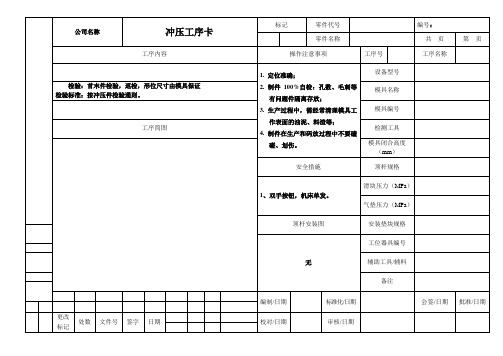

冲压工序卡-模板

模具编号

工序简图

检测工具

模具闭合高度(mm)

安全措施

顶杆规格

1、双手按钮,机床单发。

滑块压力(MPa)

气垫压力(MPa)

顶杆安装图

安装垫块规格

无

工位器具编号

辅助工具/辅料

备注

编制/日期

ห้องสมุดไป่ตู้标准化/日期

会签/日期

批准/日期

更改标记

处数

文件号

签字

日期

校对/日期

审核/日期

公司名称

冲压工序卡

标记

零件代号

编号:

零件名称

共页

第页

工序内容

操作注意事项

工序号

工序名称

1.定位准确;

2.制件100%自检:孔数、毛刺等有问题件隔离存放;

3.生产过程中,需经常清理模具工作表面的油泥、料渣等;

4.制件在生产和码放过程中不要磕碰、划伤。

设备型号

检验:首末件检验,巡检,形位尺寸由模具保证

检验标准:按冲压件检验通则。

(完整)冲压工艺卡(模板)

(完整)冲压工艺卡(模板)

编辑整理:

尊敬的读者朋友们:

这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望((完整)冲压工艺卡(模板))的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为(完整)冲压工艺卡(模板)的全部内容。

复印机底盒冲压工艺卡。

冲压工艺流程卡

冲压工艺流程卡

《冲压工艺流程卡》

冲压工艺流程卡是在冲压工艺生产中经常使用的一种重要文件。

它记录了产品的冲压加工工艺流程、工艺参数以及质量要求,以便生产操作人员按照流程卡进行生产操作。

冲压工艺流程卡通常包括以下内容:

1. 产品信息:包括产品名称、图号、规格、材质等。

2. 加工工艺:记录产品的冲压工艺流程,包括冲孔、切边、折弯等工序的顺序和方法。

3. 工艺参数:包括冲压机的设定参数,如冲压速度、冲床模具、模具调整等。

4. 质量要求:记录产品的质量标准,如尺寸偏差、表面质量、材料要求等。

冲压工艺流程卡的编制需要生产技术人员和工艺工程师共同完成,确保工艺流程和参数的准确性和合理性。

流程卡在生产过程中起到了指导、监控和保证产品质量的作用,对提高产品的加工质量和生产效率具有重要意义。

冲压工艺流程卡在实际生产中扮演着重要的角色,它不仅是生产操作的基础文件,也是生产管理和质量控制的重要依据。

因此,冲压工艺流程卡的编制和使用应得到重视,以确保产品加工的准确性和一致性。

电机端盖冲压工艺过程卡

单件定额(秒)

工人数量(名)

型号名称

名称图号

名称编号

01

剪床下料205.3X1500

02

落料与首次拉深

J23-100A

落料拉深复合模MJ01-00

游标卡尺

360

10

2

03

二次拉深(反拉深)

J23-80

第二次拉深模MJ02-00

游标卡尺

360

10

2

04

三次拉深

J23-80

第三次拉深模MJ03-00

游标卡尺

360

10

2

05

四次拉深

J23-80

第四次拉深模MJ04-00

游标卡尺

360

10

2

06

中间热处理(退火)

07

五次拉深(再次反拉深)

J23-80

第五次拉深模MJ05-00

游标卡尺

360

10

2

08

带压筋整形

J23-100A

压筋整形模MJ06-00

千分尺、三坐标测量仪

360

10

2

09

冲所有孔Ф13、9-Ф10

冲压工艺过程卡冲压工艺卡片产来自名称电动机文件代号

共1页

零件名称

电机端盖

厂名

材料

名称牌号

08F钢

剪后毛坯

205.3X1500

每条件数

7个

部门

形状尺寸

2500X1500X1.25㎜

每张件数

84个

材料利用率

71.4﹪

车间

零件送来部门

工种

冲

钳

零件送往部门

每产品零件数

上盖冲压工艺卡片

上盖冲压工艺卡片

上盖冲压工艺卡片是用于汽车上盖冲压的工艺卡片,用于记录上

盖冲压的工艺参数和要求,以指导生产过程和保证产品质量。

上盖冲压是汽车制造中重要的工艺环节,它涉及到上盖件的形状、尺寸、材料、工艺流程等方面的要求。

工艺卡片通常包括以下内容:

1. 上盖件的材料要求:包括材料的牌号、化学成分、力学性能等。

根据具体要求,可以选择合适的钢材、铝合金等材料。

2. 上盖件的尺寸要求:包括上盖件的平整度、平行度、垂直度、

倒角尺寸等。

这些要求是为了保证上盖件与其他零部件的配合和

装配精度。

3. 上盖件的工艺流程:包括上盖件的冲压工序、模具选择、模具

加工要求等。

这些要求是为了保证上盖件在冲压过程中的成形质

量和工艺效率。

4. 上盖件的表面处理要求:包括上盖件的喷漆、电泳、镀锌等表

面处理工艺要求。

这些要求是为了提高上盖件的耐腐蚀性和美观度。

5. 上盖件的质量检验:包括上盖件的外观检查、尺寸测量、力学

性能检验等。

这些检验要求是为了保证上盖件的质量符合指定标准。

通过上述工艺卡片的记录和参考,生产人员可以按照要求进行上

盖件的冲压加工,并进行质量检验,最终得到符合要求的上盖件

产品。

它对于保证汽车零部件的质量和生产效率具有重要意义。

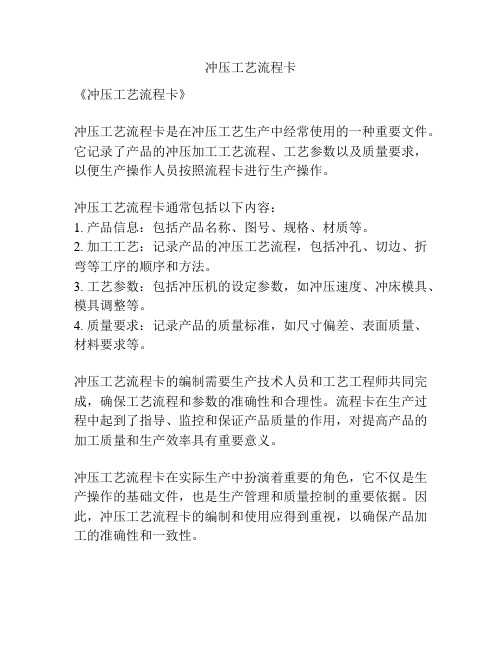

机械加工工艺卡范例

编制日期客户代码产品名称产品代号

零件名称零件代号毛坯尺寸零件坯重零件轮廓

零件净重

0.043Kg 加工设备模具代号千支工时

工序名称

工序号

100

产品图

步骤作业内容检测量具首检巡检100.1领料 100.2冲压卡尺3~5件/H 100.3整抛卡尺3~5件/H 100.4磷化卡尺3~5件/批100.5检验卡尺3~5件/批100.6包装

更改标记处数签名

机械加工工艺卡

铁片CORE

45#4mm冷轧钢板

GB/T711-1988

GB/T708—1988

167*25*2.5

冲床 冲压

10/剪料--20/落料--30/冲压--40/成型--50/整抛--60/磷化--70/检验--80/包装

操作指南控制尺寸90转序全部尺寸 全部尺寸全部尺寸全部尺寸容易发生的异常:

生产注意事项:专用工装代号

1、表面不得划伤;

设计2、其余尺寸参照产品图。

3、全程自检外观。

通知单编号更改日期材料牌号工艺流程

材料规格

标准

审核批准

版本号 1.0。

冲压工艺卡细化检查表

落冲

521.3

24

成型

10MPa

25 第一横梁下板

成型

10MPa

26

修边冲孔 499.4

27 第四横梁上板

落料冲孔 604.7

28

成型

10MPa

29

侧冲

550

30 第四横梁下板

落料冲孔 597.6

31

成型

12MPa

32 纵梁中断内板

修边冲孔 597.4

33

成型、翻孔 558.9

34 纵梁中断外板

落冲

K2车架冲压工艺卡细化检查表

序号 制件名称

工序

闭合高度 主缸压力 液压垫压力 液压垫上升距离

1 纵梁前段左内板 落冲

696.6

2

成型

55%

3 纵梁前段右内板 落冲

696.6

4

70%

5 纵梁前段左外板 落冲

701

6

成型

85%

7

侧翻侧冲孔 848.4

8 纵梁前段右内板 落冲

701

9

成型

85%

10

侧翻侧冲孔 844.5

11 第四横梁左支架上板落料冲孔 430

12

一次成型 400

13

二次成型

10MPa

14

侧冲孔侧整 660

15 第四横梁右支架上板落料冲孔 430

16

一次成型 400

17

二次成型

10MPa

18

侧冲孔侧整 660

19 第四横梁支架下板 落冲

485.5

20

拉延

12MPa

21

冲孔

373

22

翻遍切断 675

冲孔落料件工艺卡及总装图

工件名称:冲孔落料件

工件图:如下图

生产批量:大批量

材料:紫铜

材料厚度:1mm

方案选择:冲孔—落料级进冲压。

采用级进模生产。

模具零件的加工工艺

本副冲裁模,模具零件加工的关键在于工作零件、固定板以及卸料板。

若采用线切割加工技术,这些零件的加工就变得相对简单。

表四所示为落料凸模的加工工艺过程。

表四

1.上模座

2.导套

3.导柱

4.紧固螺钉

5.沉头螺钉6模柄7.凸模固定板8.卸料螺钉9.垫板10.圆柱销11. 卸料板12.下模座13.圆柱销14.凹模15.冲孔凸模1

6.落料凸模1

7.导正销1

8.卸料橡胶1

9.挡料销20.导料扳子。

K1车架细化参数表冲压工工艺卡

K1车架细化参数表冲压工工艺卡序号制件名称工序闭合高度主缸压力液压垫压力液压垫上升距离1车身第五左右支撑落冲4742成型冲孔4893成型115216.2 4后保险杠托板左右上固定支架落冲4965成型1032431 6冲孔切开4597纵梁前段左内板落冲696.655%15282 8成型55%15282 9纵梁前段后内板落冲696.610成型70%15280 11总量前段左内板落冲70112翻边85%1587 13侧冲孔84814纵梁前段右内板落料70115翻边85%1586.7 16侧冲孔844.517第二横梁下板(优化)落冲547.518成型1232288 19左右前立柱上装饰板安装铁板拉延470.220修边冲孔511.521整形631561 22下摆臂后吊耳左右内板落冲487.623成型1032332 24下摆臂后吊耳左右外板落冲46825成型1152345 26侧冲孔659.527第二横梁左右上加强板落料48428成型732245 29第二横梁上板修边冲孔605.530成型1232226 31第二横梁下板落料52532成型1231262 33冲孔65034第三横梁上板落冲成型472.635第三横梁下板修边冲孔613.336成型83188237第四横梁上板成型1231645 38修边冲孔644.339第四横梁下板成型1231651 40纵梁中段内板修边冲孔597.441成型翻孔40139 42纵梁中段外板修边冲孔619.343成型翻孔803023944侧冲孔609.545第五横梁上板落冲508.746冲孔47547成型483.248第五横梁加强板一落冲46849成型41650前减震器支架左右加强板落冲422.251成型3983。

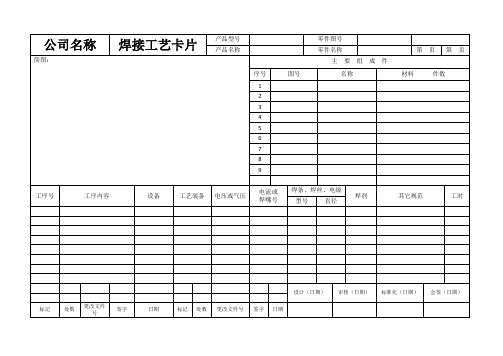

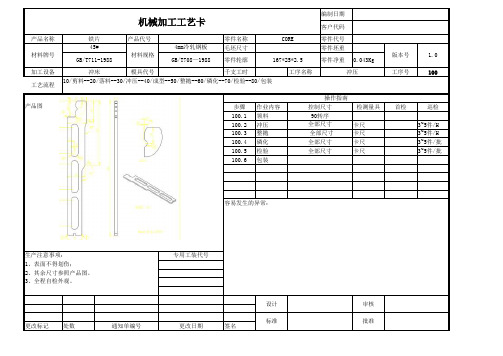

冲压零件电阻焊接工艺卡

文件编号DJ-WI-308-A0工位地址F516-RB057-00-00岗位定编1版本A0

F516车型焊装工艺卡总成名称备胎安装横梁总成工位名称

备胎安装横梁总成补焊保护

焊接

参数焊丝直径焊丝型号焊接电流(A)焊接电压(V)保护气体气体流量(L/min)技术要求

抗剪强度±20%(kN)X_2510 1.2+1.2 6.41314 2.78~1210 4.0焊钳

钣金厚度(mm)电极端面直径(mm)电极主体直径(mm)最小点距(mm)电极压力±20%(kN)焊接时间(周)焊接电流±20%(kA )最小熔核直径(mm) 5.49标准化审核更改

记

录标记处数更改文件

签字日期标记处数更改文件点焊

焊接

参数

1、装配件按顺序装配到位,不能漏装,错装及装配不到位情况。

2、焊后:1)焊点间隔均匀美观,无严重偏移;2)工件及焊点无明显扭曲变形。

3、 图示焊接位置确保充分到位,不能有漏焊情况。

重 庆 迪 佳 科 技 股份有 限 公 司

作业指导书

签字日期编制校对X_2510 共计17个点备胎前安装横梁与横拉杆斜梁侧面搭接处共计8个焊点

备胎前安装横梁与备胎安装

支架总成侧面搭接处共计2个

焊点备胎安装支架加强板与备胎

安装横梁总成侧面搭接处共

计7个焊点第 1 页,共 1 页。