电线电缆过程检验规范全套

精品完整版电线电缆主要原材料及产品质量检验规范

精品完整版电线电缆主要原材料及产品质量检验规范电线电缆主要原材料及产品质量检验规范编制:―――――――审查:―――――――批准:―――――――前言本检验规范依据标准gb/t3956-2021《电缆的导体》、gb/t3953-2021《电工圆铜线》、gb/t4910-2021《镀锡圆铜线》、gb/t3955-2021《电工圆铝线》、gb/t5013-2021《额定电压450/750v及以下橡皮绝缘电缆》、gb/t5023-2021《额定电压450/750v及以下聚氯乙烯绝缘电缆》、jb/t8734-2021《额定电压450/750v及以下聚氯乙烯绝缘电缆电线和软线》、jb/t8735-2021《额定电压450/750v及以下橡皮绝缘软线和软电缆》、mt818-2021《煤矿用电缆》、gb/t3048-2021《电线电缆电性能试验方法》、gb/t2951-2021《电缆绝缘和护套材料通用型实验方法》、gb/t4909-2021《裸电线试验方法》等产品标准和有关试验方法标准而制订。

本检验规范适用于本公司电线电缆产品全过程的质量检验和试验。

本检验规范共分六个部分:第1部分:通常规定第2部分:电线电缆用主要原材料进货检验第3部分:额定电压450/750v及以下聚氯乙烯绝缘硬电缆电线检验第4部分:额定电压450/750v及以下通用型橡套软电缆电线检验第5部分:额定电压450/750v及以下橡套电焊机电缆检验第6部分:my、mz煤矿用电缆检验第1部分:一般规定1目的1.1使进货检验或验证按规定的要求进行,保证未经检验和验证的原材料不投入生产使用。

1.2防止产生和及时发现不合格品,保证检验通过的产品符合质量标准的要求。

2范围本规范规定了电线电缆用主要原材料的进货检验以及电线电缆产品的过程检验(工序检验)、最终检验(成品检验)、检验流程及抽样规则、判定规则、检验项目、试验类型等。

本规范适用于于本公司电线电缆产品全过程的质量检验和试验。

电线电缆过程检验规范全套

电线电缆过程检验规范全套文件编号:LSL/JZ-JB-CJ-01************ 实施日期:2006..5起过程检验规范共 6页第 1 页 1.适用性本规范适用于产品加工过程中,工序生产工人自检与过程检验员专检之用.本规范明确了各工序检验项目、检验频次与检验方法,以及不合格品的处理方法.2.工序检验规定2.1中拉连退工序检验标准等内容见表1 表 1序号检验项目检验标准检验方法检验频次注意事项1自检不合格:挂牌注明自检不1 拉丝后单线表观无氧化变色、油污目检随检,100%合格,待处理在?1%标称直径范围内,如Φ2.52,可允许用外径千分2.专检发现不合格,挂“停”牌,2 直径偏差首检,100% 在2.49,2.55mm 尺量取填写处置单,按不合格品流程3 排线整齐,无倒伏乱线,下车端须穿在盘边孔内目检 100%4 制造票签应黏贴在线盘边上,注明规格,及加工人目检 100%2.2绞线(束丝)工序检验标准见表2 表2序号检验项目检验标准检验方法检验频次注意事项1.尤其是注意断线造成1 单线根数根数应符合工艺规定,如7根,19根,61根等目检首检,随检缺根游标卡尺,每米量2.制造卡应填写规格、绞线外径或2 按绞线工艺文件规定取3个数,计算平每根下车线长度、加工人. 型线的高度均值 3.对绞线后拉出头子即3 绞线节距量取3个以上节距,平均值应符合工艺卡片用卷尺量取首检称重,以测定其截面 4 截面用称重法:截面=重量 / 取样段长度×导体比重目检扇形线芯时首检批准审核编制1实施日期: 2006.5起 *********** 过程检验规范共 6 页第 2 页2.3三层共挤工序检验标准见表3 表 3序号检验项目检验标准检验方法检验频次注意事项三层绝缘挤出后表观应光滑无突出颗粒或 1.绝缘厚度平均值不得小1 表观目检每盘毛糙于标称值,其中最小值不得小于标称值的90%,必要时用游标卡尺在收线前首检+每盘加做投影确定. 2 绝缘外径按工艺卡片规定范围数值连续量取3次,不得小工中不少于2.专检发现不合格,挂“停”于工艺外径 1次牌,填写处置单,按不合格用游标卡尺在圆周方每盘下车端13 绝缘厚度按工艺卡片规定值品流程向量取6点取平均值次每盘下车端14 内外屏蔽层必须连续,厚度达到工艺规定范围用游标卡尺次5 排线排线整齐,车端固定目检 100%2实施日期: 2006.5起 **************** 过程检验规范共 6页第 3 页2.4铜带屏蔽工序检验标准见表4 表 4序号检验项目检验标准检验方法检验频次注意事项每盘 1.特殊情况下,铜带宽度允1 表观绕包后铜带平整无壳起,不露出外屏蔽目检许与工艺卡片不一致,但重用游标卡尺量取重叠部首检及下车2 铜带重叠率最小重叠率不小于10% 叠率要求不变份尺寸,再除以铜带宽度端每盘1次2.第3项适用于单芯交联3 排线整齐,下车端固定好目检每盘电缆.3.发现不合格,挂“停”牌,外层无纺布用游标卡尺量取重叠部填写反馈单或评审单,按不(只用于单芯4 最小重叠率不小于10% 份尺寸,再除以无纺布宽每盘1次合格品流程操作电缆)绕包质度量2.5钢带铠装工序检验标准见表5 表 5序号检验项目检验标准检验方法检验频次注意事项1.特殊情况下,钢带宽度允1 表观钢带绕包平整目检随检许变动,但间隙率要求不用游标卡尺量取间隙部份宽度,再变. 2 外层钢带间隙率不大于50% 首检,随检除以钢带宽度 2.钢带宽度只允许改窄,不得放宽!且厚度必须保持3 钢带规格按工艺卡片规定用卡尺量取厚度和宽度首检不变.3实施日期: 2006.5起 ************* 过程检验规范共 6页第4页2.6挤塑工序(绝缘及护套)检验标准见表6 表 6序号检验项目检验标准检验方法检验频次注意事项1.为防止加工的二头厚、中1 表观表观光滑连续,色泽一致.无破洞,隆起颗粒目检每盘间薄,可在加工出线后直接绝缘厚度应在取样圆用游标卡尺量取绝缘或护绝缘厚度平均值应不小于标称厚度,且最周方向连续用卡尺量2 绝缘厚度首检及下车套外径减去加工挤出前外薄点厚度不小于标称厚度,的90%-0.1mm 取6点计算平均值和端每盘1次.径再除以2来粗略判定其获取最薄点中途可用游厚度合格与否;. 单芯电缆的护套厚度平均值应不小于标标卡尺量取应在取样圆周方向连2.当厚度在标准边缘时,必称厚度,且最薄点厚度不小于标称厚度的外径来推定. 3 护套厚度续用卡尺量取6点(同要时可以投影仪来精确测80%-0.2mm;而多芯电缆只要求最薄点不上) 定其厚度. 小于标称厚度的80%-0.2mm即可 3.发现不合格,挂“停”牌,4 排线排线整齐,无压线.下车端线头已固定好目检每盘1次填写反馈单或处置单,按不合格品流程操作厂名、型号、电压级缺一不可,印字清楚与5 印字目检随检实物一致2.7成缆工序检验标准见表7.4实施日期: 2006.5起 ***************** 过程检验规范共 6页第 5页成缆工序检验标准表 7序号检验项目检验标准检验方法检验频次注意事项1特殊情况下,包带1 表观排线整齐,包带完整、缆芯无损伤目检每盘宽度允许变动,但包顺时钟方向,各绝缘色排列应符合工艺2 线芯排列目检首检. 带重叠率保持不低规定于10% 用游标卡尺量取重叠部份每盘下车线 3 包带重叠率最小重叠率10% 2发现不合格,挂尺寸,再除以包带宽度100% “停”牌,填写处置4 排线排线整齐,无压线.下车端头子已固定好目检随检单,按不合格品流程 (最大外径-最小外径) 5 圆整度用不圆度考量每盘 3.A级阻燃电缆需?最大外径?15% 绕包阻燃带可用简易万用表连接线芯26 小截面导体连续性 6mm及以下导体应连续导通,不断线导台二端,万用表指针应偏每盘转2.8铜丝编织工序检验标准见表8 表 8序号检验项目检验标准检验方法检验频次注意事项4.发现不合格,挂1 表观编织丝无洞疤,漏编目检每盘“停”牌,填写反馈2 编织丝规格按工艺卡片规定在并丝处用外径千分尺直接量取随检单,按不合格品流程每盘下车线 3 每锭编织丝根数按工艺卡片规定目检,直接点数 100%4 排线排线整齐, 无线芯倒伏压线目检每盘5 导体连续性应连续导通不断同上(成缆) 每盘用绝缘电阻表或摇表分别连导体及屏6 内外导体接触检查导体应与屏蔽不通每盘蔽铜丝,判定有否短路或绝缘电阻很低5实施日期: 2006.5起 ***************** 过程检验规范共 6页第 6页 2.10分支电缆压模工序检验标准见表12 表 12序号检验项目检验标准检验方法检验频次注意事项主、分支规格与任务要求 1. 压合后的表观是1 逐根核对目检逐根该工序中间检验压合后表观 2 光滑无毛边,接缝紧密,无凹凸不平目检逐根的重点2. 规格不能有错压合后厂名 3 清晰目检逐根3.通用检验规定3.1标志性检查对于任何产品的标志,即护套印字或喷码,以下是必须清晰的 :(1)厂名;(2)型号;(3)电压级,同时必须与电缆实物一致。

电线电缆产品过程检验要求规范

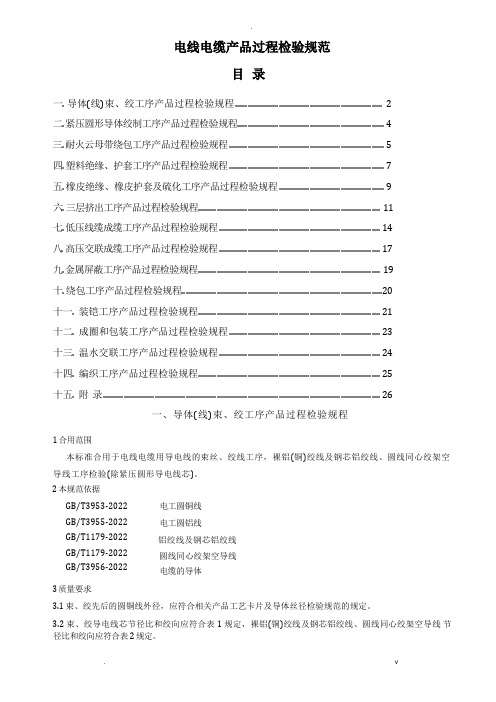

.一. 导体(线)束、绞工序产品过程检验规程 (2)二. 紧压圆形导体绞制工序产品过程检验规程 (4)三. 耐火云母带绕包工序产品过程检验规程 (5)四. 塑料绝缘、护套工序产品过程检验规程 (7)五. 橡皮绝缘、橡皮护套及硫化工序产品过程检验规程 (9)六. 三层挤出工序产品过程检验规程 (11)七. 低压线缆成缆工序产品过程检验规程 (14)八. 高压交联成缆工序产品过程检验规程 (17)九. 金属屏蔽工序产品过程检验规程 (19)十. 绕包工序产品过程检验规程 (20)十一. 装铠工序产品过程检验规程 (21)十二. 成圈和包装工序产品过程检验规程 (23)十三. 温水交联工序产品过程检验规程 (24)十四. 编织工序产品过程检验规程 (25)十五. 附录 (26)一、导体(线)束、绞工序产品过程检验规程1 合用范围本标准合用于电线电缆用导电线的束丝、绞线工序,裸铝(铜)绞线及钢芯铝绞线、圆线同心绞架空导线工序检验(除紧压圆形导电线芯)。

2 本规范依据GB/T3953-2022 GB/T3955-2022 GB/T1179-2022 GB/T1179-2022 GB/T3956-2022 电工圆铜线电工圆铝线铝绞线及钢芯铝绞线圆线同心绞架空导线电缆的导体3 质量要求3.1 束、绞先后的圆铜线外径,应符合相关产品工艺卡片及导体丝径检验规范的规定。

3.2 束、绞导电线芯节径比和绞向应符合表 1 规定,裸铝(铜)绞线及钢芯铝绞线、圆线同心绞架空导线节径比和绞向应符合表 2 规定。

一次绞、 束丝线芯节径比不大于1 - -2 - -5 25d 30d6 25d 30d 注: 1、YH 及有特殊要求的除外。

2、一次束绞线芯绞向为左。

表 2比绞 层6 根层 12 根层 内层邻外层 铜、铝芯外层注:相邻曾经相反,对于多层绞线,任何层的节径比应不大于紧邻内层的节径比。

裸绞线外层 节径比应控制在 10-11.5 倍。

电线电缆检验技术(最全)

-电缆技术网收集整理

电缆技术网成立的初衷是向初入电缆行业的同仁们提供最 详尽的电缆技术知识, 是向在生产一线的工作者提供最全面的电 缆工艺技术,向多年从事电缆产品研发的工程师们提供最新的电 缆技术知识资讯, 向把握电缆质量的品质人员提供最科学的电缆 检验技术, 在成立初期,我们得到了默默耕耘在电缆行业的资 深电缆技术专家们的指导和帮助。在此表示对他们的感谢。

一 直流电阻的测量 ............................................................................................................................. 16 二 电线电缆成品耐压试验 ................................................................................................................. 18 三 绝缘电阻的测量 ............................................................................................................................. 19 第四章 过程检验 .................................................................................................................................. 19

一 原材料检验 ..................................................................................................................................... 19 二 工序检验 ......................................................................................................................................... 20 第五章 有关带电作业的安全操作规程 .............................................................................................. 21

电线电缆验收规范

电线电缆验收规范电线电缆验收规范为了确保建筑物电气安全,保障电线电缆的质量和使用寿命,对电线电缆的验收是至关重要的环节。

下面是电线电缆验收的一般规范要求。

一、验收前准备1. 验收前应有电线电缆验收计划,明确验收的具体内容、验收标准和方法,并与供货商和工程单位进行沟通。

2. 对于供货商,应查看其是否有合法经营资格,并核对供货商的产品质量合格证明、测试报告、产品说明书等文件。

3. 风险评估:对于一些特殊位置和特殊线缆要明确风险评估要求。

例如,高温、化学物质等环境下的电缆要有相应的证明文件。

二、验收时间电线电缆的验收应在安装之前进行,以确保质量和效果。

同时,在竣工验收时也要对电线电缆进行再次检验。

三、验收内容1. 外观检查:检查电线电缆的外层绝缘材料是否完好,无明显裂痕、剥离和缺损等情况。

2. 尺寸检查:测量电线电缆的长度、外径和断面尺寸等是否符合设计要求。

3. 电性能检查:检查电线电缆的导电性能、绝缘电阻和电压等级是否符合国家标准和设计要求。

4. 绝缘电阻测量:(1)对于绝缘电阻的测量,应采用逐级压缩法检验方法,检验结果应符合国家标准和设计要求。

(2)对于低电压电缆,绝缘电阻应大于或等于200兆欧/千米。

(3)对于高电压电缆,绝缘电阻应大于或等于50兆欧。

5. 介损测试:使用介质损耗和介质电损耗测试仪进行介损测试,测试结果应符合国家标准和设计要求。

6. 短路阻抗测量:短路阻抗测量是为了检测电缆的传输特性。

不同系统对短路阻抗有不同的要求,应按照设计要求进行测量。

7. 弯曲半径检查:检查电缆的弯曲半径是否符合设计要求。

8. 温升试验:对于大电流电缆,应进行温升试验,要求电缆运行过程中温升不得超过规定值。

9. 连接头检查:对于电线电缆的连接头,要检查其安装是否牢固,接触良好,无异常情况。

四、验收报告验收结束后,应制作电线电缆验收报告,记录验收内容和结果,并应在工程档案中保存。

以上是电线电缆验收的一般规范要求,根据具体情况还需结合国家和地方的相关法规和标准进行验收。

电线电缆产品过程检验规范

版本标志:A/0文件编号:Q/CGXL-Z Y06-03-2016文件分发号:春光线缆有限公司管理体系文件编制: ______________审核: ______________批准: ______________2016年02月20日编订2016 年03月01日实施春光线缆有限公司发布一...................................................................... 导体(线)束、绞工序产品过程检验规程 (2)二...................................................................... 紧压圆形导体绞制工序产品过程检验规程 (4)三...................................................................... 耐火云母带绕包工序产品过程检验规程 (5)四...................................................................... 塑料绝缘、护套工序产品过程检验规程.. (7)五...................................................................... 橡皮绝缘、橡皮护套及硫化工序产品过程检验规程.. (9)六...................................................................... 三层挤出工序产品过程检验规程.. (11)七...................................................................... 低压线缆成缆工序产品过程检验规程 (14)八...................................................................... 高压交联成缆工序产品过程检验规程. (17)九...................................................................... 金属屏蔽工序产品过程检验规程. (19)十.绕包工序产品过程检验规程 (20)十一.装铠工序产品过程检验规程 (21)十二.成圈和包装工序产品过程检验规程.............................. .23 十三.温水交联工序产品过程检验规程................................ .24 十四.编织工序产品过程检验规程.................................... .25 十五. 附录....................................................... .26、导体(线)束、绞工序产品过程检验规程1适用范围本标准适用于电线电缆用导电线的束丝、绞线工序,裸铝(铜)绞线及钢芯铝绞线、圆线同心绞架空导线工序检验(除紧压圆形导电线芯)。

电线电缆检验要求(材料、过程、成品及印字)

20℃直流电阻

Ω/km

电桥

符合GB/T 3956,GB/T 5023、JB/T 8734/GB/T 1179 ,GB/T 12527,GB/T14049等的规定

GB/T3048

退火后直流电阻

Ω/km

电桥

符合GB/T 8734、GB/T12076等的规定(仅对于35mm2及以下铝芯电力、布电线导体)

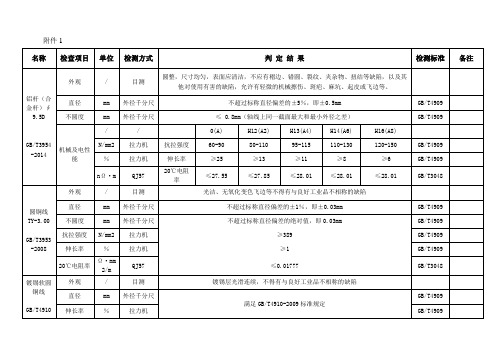

直径mm外径千分尺不超过标称直径偏差的5即05mmgbt4909mm外径千分尺08mm轴线上同一截面最大和最小外径之差gbt4909机械及电性h12a2h13a4h14a6h16a8nmm2拉力机抗拉强度60908011095115110130120150gbt4909拉力机伸长率251311qj5720电阻27552785280128012801gbt3048圆铜线ty300gbt39532008外观目测光洁无氧化变色飞边等不得有与良好工业品不相称的缺陷直径mm外径千分尺不超过标称直径偏差的1即003mmgbt4909mm外径千分尺不超过标称直径偏差的绝对值即003mmgbt4909抗拉强度nmm2拉力机389gbt4909伸长率gbt490920电阻率qj57001777gbt3048镀锡软圆铜线gbt4910外观目测镀锡层光滑连续不得有与良好工业品不相称的缺陷直径mm外径千分尺满足gbt49102009标准规定gbt4909伸长率拉力机gbt4909名称检查项目单位检测方式检测标准备注200920电阻率qj57gbt3048各类挤包电缆料包装目测内外包装电缆料标识检测报告颜色型号等参数外观目测塑化良好色泽均匀大小均一切面及外表不应有明显的杂质密度gcm3电子密度天普通阻燃pvc料不大于142143内屏料不大于120交联料不大于0933无卤低烟不大于145gbt1033老化前后断裂伸长率塑料拉力机仅针对ccc产品用聚氯乙烯料要求至少三个月一次老化前的拉力试验满足gbt88152008电线电缆用软聚氯乙烯塑料标准规定gbt2951老化前后拉伸强度塑料拉力机gbt2951镀锌钢带ydt0242008外观目测镀层应均匀完整镀层不剥落无裂纹无锈无漏镀厚度及偏差mm测厚仪02mm00200205mm00500308mm006004gbt4909宽度及偏差mm卡尺宽度不大于25mm偏差为05mm以上偏差为07mmgbt4909镰刀弯mmm1m直尺宽度不大于35mm镰刀弯不大于3宽度不大于45镰刀弯不大于4其余不大于5镀锌钢丝gbt34282012外观目测光洁无不得有与良好工业品不相称的缺陷直径及允许偏差mm千分尺满足gbt34282012标准规定gbt49091应力mpa拉力机伸长率拉力机gbt4909抗张强度mpa拉力机gbt4909卷绕性能卷绕机gbt4909镀锌钢绞外观目测无明显划痕压痕等目力可见缺陷名称检查项目单

最新电线电缆成品检验规范【范本模板】

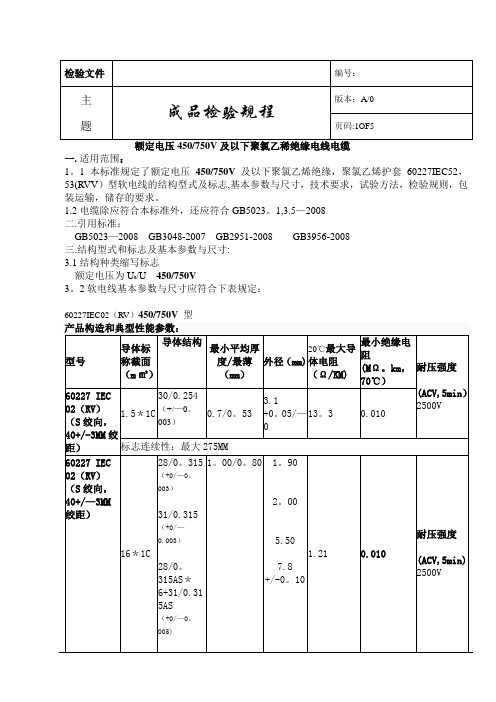

一.适用范围:1。

1本标准规定了额定电压450/750V及以下聚氯乙烯绝缘,聚氯乙烯护套60227IEC52,53(RVV)型软电线的结构型式及标志,基本参数与尺寸,技术要求,试验方法,检验规则,包装运输,储存的要求。

1.2电缆除应符合本标准外,还应符合GB5023。

1,3.5—2008二.引用标准:GB5023—2008 GB3048-2007 GB2951-2008 GB3956-2008三.结构型式和标志及基本参数与尺寸:3.1结构种类缩写标志额定电压为U0/U 450/750V3。

2软电线基本参数与尺寸应符合下表规定:60227IEC06(RV)产品构造和典型性能参数:60227IEC08(RV—90)300/500V型产品构造和典型性能参数:60227IEC52(RVV)300/300V 0。

5 2芯(蓝、棕)产品构造和典型性能参数:四。

技术要求4.1软电线:软电线结构形式及标志缩写基本参数与尺寸应符合.本标准第3.2条表规定。

4。

2导电线芯4.2.1导电线芯单线必须用软化退火铜丝制成。

4。

2.2导电线芯必须由多根细线绞合而成,其束丝方向为左向,导电线芯结构应符合GB5023.1-2008的规定,或参照GB/T3956—2008表三规定。

4。

2.3 60227IEC52(RVV)60227IEC53(RVV)导体采用GB3956-2008规定的第5,6种导体。

4。

3导体绝缘;4。

3。

1护套软线绝缘材料采用PVC/D型即JR—70℃聚氯乙烯绝缘。

4。

3。

2绝缘应紧密挤包在导体上,且应容易剥离而不损伤绝缘体和导电线芯,绝缘表面应平整,色泽均匀.4.3。

3绝缘厚度的平均值应不小于表规定的标称值,其最薄点的厚度应不小于标称值的90℅—0.1mm。

黄绿颜色组合:二种颜色中的一种不得覆盖小于30%或大于70%的线芯表面,另一种颜色必须覆盖线芯的其余表面。

4.4线芯绞合:4.4.1两芯及以上圆形软电线的绝缘线芯应绞合成缆,方向为右向,绞合节距与计算外径之比不大于14.5倍..4。

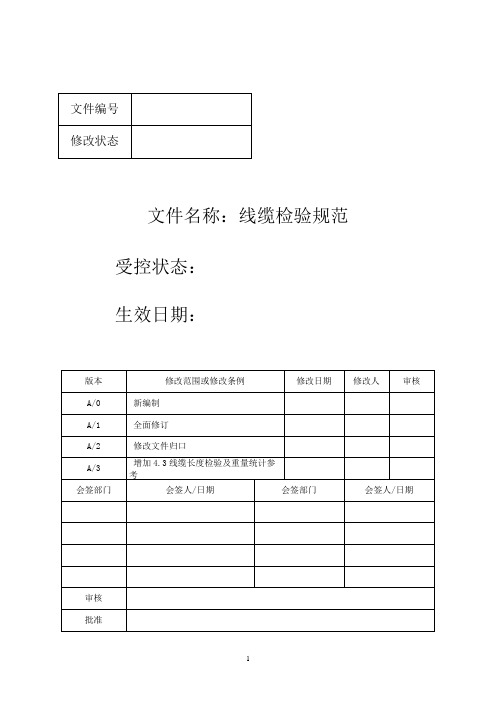

线缆检验规范

文件名称:线缆检验规范受控状态:生效日期:1目的为了更好的指导IQC对来料检验,规范线缆来料检验步骤,提高检验精确度特制定此规范。

2适应范围公司所有线缆的来料检验。

3检验工具游标卡尺、卷尺。

4检验步骤及方法4.1包装检验目测线缆的包装是否符合存储、运输要求(其中8mm及8mm以上机车线缆需用卷轴进行包装后存储)、粘贴合格证等;线缆型号规格是否与入库单型号规格一致;有产品批次号或生产日期(生产日期必须在两年以内)。

4.2外观检验来料产品包装内或外部粘贴相应标签,含电缆厂家、规格型号、批次号、生产日期等信息,核对包装上的标识和K3单据信息是否一致,生产日期是在有效期以内(2年有限期内)线缆长度是否符合入库单所示尺寸;线缆是否有明显污迹或外层破损、鼓包、外径不圆;线缆丝印清晰,有安全认证(3C认证、ROSE、EN15545等认证)标志;铜线是否有发黑、氧化等现象;线头用胶带包好防止线芯分叉并固定。

绝缘层检验:要求绝缘层居中,分布均匀,与导线同心度好。

简单的鉴别方法是用手抠,一扣掉一块的绝缘为劣质聚氯乙烯;剪下一段导线,用力打个折,然后放开,观察打折处,发白或者开裂为劣质绝缘层,线缆不合格。

4.3尺寸检验4.3.1测量线缆的外径、绝缘层厚度、多股单芯线线径。

4.3.2测量线缆长度a.对于外包装有线缆长度丝印的线缆,两端长度相减即为来料线缆长度。

b.对于来料外包装无产品长度丝印的线缆及部分卷轴包装的线缆,由于每次来料的线轴大小不一,线缆长度多为上千米,称重法不适用,采取电阻法估算其长度。

根据电阻计算公式R=PL/S推算L=RS/P20°C时的铜的电阻率为0.0178(卩Q・m,即20°C时,长度1米,截面积1mm2的铜电缆的电阻值:0.0178Q)查表可得不同温虞下铜的电阻率:O T QO165gi姆平方毫米/米nt庄附拇平方毫米/栄曲匸oionEEi姆平方至米/米sor皿佃伽平方詩/米用万用表测出整卷线缆的电阻值,判断线长是否合格,各种线缆的线长电阻估算参照附件1.4.3.3估算线长误差在土5%以内均判定合格,实际来料线长比要求误差多余5%可接收,短则判定不合格,即来料线长可长不可短。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电线电缆过程检验规范全套

文件编号:LSL/JZ-JB-CJ-01

************ 实施日期:2006..5起过程检验规范

共 6页第 1 页 1.适用性

本规范适用于产品加工过程中,工序生产工人自检与过程检验员专检之用.本规范明确了各工序检验项目、检验频次与检验方法,以及不合格品的处理方法.

2.工序检验规定

2.1中拉连退工序

检验标准等内容见表1 表 1

序号检验项目检验标准检验方法检验频次注意事项

1自检不合格:挂牌注明自检不1 拉丝后单线表观无氧化变色、油污目检随检,100%

合格,待处理在?1%标称直径范围内,如Φ2.52,可允许用外径千分2.专检发现不合格,挂“停”牌,2 直径偏差首检,100% 在2.49,2.55mm 尺量取填写处置单,按不合格品流程

3 排线整齐,无倒伏乱线,下车端须穿在盘边孔内目检 100%

4 制造票签应黏贴在线盘边上,注明规格,及加工人目检 100%

2.2绞线(束丝)工序

检验标准见表2 表2

序号检验项目检验标准检验方法检验频次注意事项

1.尤其是注意断线造成1 单线根数根数应符合工艺规定,如7根,19根,61根等目检首检,随检

缺根游标卡尺,每米量2.制造卡应填写规格、绞线外径或2 按绞线工艺文件规定取3个数,计算平每根下车线长度、加工人. 型线的高度均值 3.对绞线后拉出头子即3 绞线节距量取3个以上节距,平均值应符合工艺卡片用卷尺量取首检称重,以测定其截面 4 截面用称重法:截面=重量 / 取样段长度×导体比重目检扇形线芯时首检

批准审核编制

1

实施日期: 2006.5起 *********** 过程检验规范共 6 页第 2 页

2.3三层共挤工序

检验标准见表3 表 3

序号检验项目检验标准检验方法检验频次注意事项

三层绝缘挤出后表观应光滑无突出颗粒或 1.绝缘厚度平均值不得小1 表观目检每盘毛糙于标称值,其中最小值不得

小于标称值的90%,必要时用游标卡尺在收线前首检+每盘加

做投影确定. 2 绝缘外径按工艺卡片规定范围数值连续量取3次,不得小工中不少于

2.专检发现不合格,挂“停”于工艺外径 1次

牌,填写处置单,按不合格用游标卡尺在圆周方每盘下车端13 绝缘厚度按工艺卡片规定值品流程向量取6点取平均值次

每盘下车端14 内外屏蔽层必须连续,厚度达到工艺规定范围用游标卡尺次

5 排线排线整齐,车端固定目检 100%

2

实施日期: 2006.5起 **************** 过程检验规范共 6页第 3 页

2.4铜带屏蔽工序

检验标准见表4 表 4

序号检验项目检验标准检验方法检验频次注意事项

每盘 1.特殊情况下,铜带宽度允1 表观绕包后铜带平整无壳起,不露出外屏蔽目检

许与工艺卡片不一致,但重用游标卡尺量取重叠部首检及下车2 铜带重叠率最小重叠率不小于10% 叠率要求不变份尺寸,再除以铜带宽度端每盘1次

2.第3项适用于单芯交联

3 排线整齐,下车端固定好目检每盘电缆.

3.发现不合格,挂“停”牌,外层无纺布用游标卡尺量取重叠部填写反馈单或评审单,按不(只用于单芯4 最小重叠率不小于10% 份尺寸,再除以无纺布宽每盘1次合格品流程操作电缆)绕包质度量

2.5钢带铠装工序

检验标准见表5 表 5

序号检验项目检验标准检验方法检验频次注意事项

1.特殊情况下,钢带宽度允1 表观钢带绕包平整目检随检许变动,但间隙率要求不

用游标卡尺量取间隙部份宽度,再变. 2 外层钢带间隙率不大于50% 首检,随检除以钢带宽度 2.钢带宽度只允许改窄,不

得放宽!且厚度必须保持

3 钢带规格按工艺卡片规定用卡尺量取厚度和宽度首检不变.

3

实施日期: 2006.5起 ************* 过程检验规范共 6页第4页

2.6挤塑工序(绝缘及护套)

检验标准见表6 表 6

序号检验项目检验标准检验方法检验频次注意事项

1.为防止加工的二头厚、中1 表观表观光滑连续,色泽一致.无破洞,隆起颗粒目检每盘

间薄,可在加工出线后直接绝缘厚度应在取样圆

用游标卡尺量取绝缘或护绝缘厚度平均值应不小于标称厚度,且最周方向连续用卡尺量2 绝缘厚度首检及下车套外径减去加工挤出前外薄点厚度不小于标称厚度,的90%-0.1mm 取6点计算平均值和端每盘1次.径再除以2来粗略判定其获取最薄点中途可用游厚度合格与否;. 单芯电缆的护套厚度平均值应不小于标标卡尺量取应在取样圆周方向连2.当厚度在标准边缘时,必称厚度,且最薄点厚度不小于标称厚度的外径来推定. 3 护套厚度续用卡尺量取6点(同要时可以投影仪来精确测80%-0.2mm;而多芯电缆只要求最薄点不上) 定其厚度. 小于标称厚度的80%-0.2mm即可 3.发现不合格,挂“停”牌,

4 排线排线整齐,无压线.下车端线头已固定好目检每盘1次填写反馈单或处置单,按不

合格品流程操作厂名、型号、电压级缺一不可,印字清楚与5 印字目检随检实物一致

2.7成缆工序

检验标准见表7.

4

实施日期: 2006.5起 ***************** 过程检验规范共 6页第 5页

成缆工序检验标准表 7

序号检验项目检验标准检验方法检验频次注意事项

1特殊情况下,包带1 表观排线整齐,包带完整、缆芯无损伤目检每盘

宽度允许变动,但包顺时钟方向,各绝缘色排列应符合工艺2 线芯排列目检首检. 带重叠率保持不低规定

于10% 用游标卡尺量取重叠部份每盘下车线 3 包带重叠率最小重叠率10% 2

发现不合格,挂尺寸,再除以包带宽度100% “停”牌,填写处置4 排线排线整齐,

无压线.下车端头子已固定好目检随检单,按不合格品流程 (最大外径-最小外径) 5 圆整度用不圆度考量每盘 3.A级阻燃电缆需?最大外径?15% 绕包阻燃带可用

简易万用表连接线芯

26 小截面导体连续性 6mm及以下导体应连续导通,不断线导台二端,万用表指

针应偏每盘

转

2.8铜丝编织工序

检验标准见表8 表 8

序号检验项目检验标准检验方法检验频次注意事项

4.发现不合格,挂1 表观编织丝无洞疤,漏编目检每盘

“停”牌,填写反馈2 编织丝规格按工艺卡片规定在并丝处用外径千分尺直

接量取随检单,按不合格品流程

每盘下车线 3 每锭编织丝根数按工艺卡片规定目检,直接点数 100%

4 排线排线整齐, 无线芯倒伏压线目检每盘

5 导体连续性应连续导通不断同上(成缆) 每盘

用绝缘电阻表或摇表分别连导体及屏6 内外导体接触检查导体应与屏蔽不通

每盘蔽铜丝,判定有否短路或绝缘电阻很低

5

实施日期: 2006.5起 ***************** 过程检验规范共 6页第 6

页 2.10分支电缆压模工序

检验标准见表12 表 12

序号检验项目检验标准检验方法检验频次注意事项

主、分支规格与任务要求 1. 压合后的表观是1 逐根核对目检逐根

该工序中间检验压合后表观 2 光滑无毛边,接缝紧密,无凹凸不平目检逐根

的重点

2. 规格不能有错压合后厂名 3 清晰目检逐根

3.通用检验规定

3.1标志性检查

对于任何产品的标志,即护套印字或喷码,以下是必须清晰的 :(1)厂名;(2)型号;(3)电压级,同时必须与电缆实物一致。

3.2流程卡(制造卡)检查流程卡必须与产品实物的型号、规格、电压级完全一致.

3.3下车产品需防止电缆盘之间或因行车吊钩碰撞造成电缆损伤;

3.4发生不合法品时,过程检验员应做好以下4件事:

,? 督促生产人员将此产品隔离; ? 在流程卡上写上不合法项目及检验员本人

盖章; ?挂上”停”牌 ? 书写”不合格品处置单”交加工人签交到质保部;

3.5对于可返工泛修的不合格品,书写”“返工泛修单”有关项目交责任人返修.在返工泛修完成后(或返修时),第二次重复检验,以判定是否已合格; 若已合格,在原流程卡上写上“返工泛修已合格”,同时盖章,并将“返工泛修单”交质保部.

以上流程必须按文件:NY-QT-13“关于生产过程中质量信息流操作规定”执行.

___________________________________________

6。