印刷电路板品质检验标准规范

pcba检验规范

pcba检验规范PCBA检验规范是指电子产品中的PCB(Printed Circuit Board,印刷电路板)装配及相关电子元器件的检验和测试规范。

以下是关于PCBA检验规范的详细说明。

一、目的和范围:PCBA检验规范的目的是确保所生产的电子产品的质量符合设计要求,以及满足相关的国家和行业标准。

检验范围涵盖PCB的组装过程和相关电子元器件的检测和测试。

二、检验要求:1. PCB组装过程中的质量检验:包括PCB的外观质量、焊接质量、钝化处理、防腐涂层以及电子元器件的正确焊接位置和方向等。

2. 电子元器件的检测和测试:包括元器件的封装、焊盘无损伤、引脚无歪曲、接触良好、无短路、无开路等。

3. 质量控制:包括对PCBA的尺寸、重量、外观、电气性能等方面进行抽样检验,并记录检验结果。

三、检验方法:1. 目检:通过人工观察PCBA和电子元器件的外观质量,包括焊接质量、引脚位置和方向等。

2. X射线检测:用于检测PCB表面下的焊盘连接和引脚连接。

3. 高温试验:检测PCBA的耐高温性能,包括焊盘和引脚的可靠性。

4. 温湿度试验:检测PCBA的耐湿性和耐湿热性能,以及焊接点的可靠性。

5. 电气测试:包括静电放电测试、绝缘电阻测试、直流电阻测试、电容测试、电感测试、电流测试等。

四、记录和报告:每一批次的PCBA检验结果都应当记录并以报告的形式保存。

报告应包括以下内容:1. 检验日期、检测人员、实验环境等基础信息;2. 抽样检验的样本数量和抽样方案;3. 检验结果和对比标准的差异;4. 错误和缺陷的描述和数量;5. 不合格PCBA的处理方式和责任人;6. 检验结果的总结和建议。

五、质量控制:为了确保PCBA检验过程的质量,应建立相应的质量控制措施,包括:1. 建立PCBA检验规范和流程,并确保所有相关人员熟悉和遵守规范;2. 设立合适的检验设备和环境,保证检验过程的准确性和可靠性;3. 培训检验人员,提高其检验技能和知识水平;4. 对不合格的PCBA进行追溯和分析,找出问题的原因并采取相应的纠正和预防措施;5. 定期审核和更新检验规范,以适应技术和市场的变化。

印制电路板检验标准

印制电路板检验标准印制电路板(PCB)的检验标准是确保PCB的质量和性能满足特定要求的关键。

这些标准通常涵盖了从原材料检验到成品检验的各个环节。

以下是一些常见的PCB检验标准和考核要点:1. 外观检查◆焊点质量:焊点应无冷焊、虚焊或短路等现象。

◆印刷线路:线路宽度、间距是否符合设计要求,无断路、短路、蚀刻不良等。

◆孔位准确性:钻孔是否准确,无偏移或缺陷。

◆表面处理:表面无划痕、污染、氧化等。

2. 尺寸检查◆板厚和尺寸:检查PCB板的厚度和尺寸是否符合规格要求。

3. 电气性能测试◆绝缘电阻:检测PCB板的绝缘性能是否合格。

◆导通测试:确保所有导电路径均未断开。

4. 力学性能测试◆抗弯曲能力:PCB在一定力度下的弯曲不应造成损坏。

◆耐热性能:PCB应能承受特定的温度范围。

5. 环境适应性测试◆湿热测试:检验PCB在高湿高热环境下的性能稳定性。

◆温度循环测试:测试PCB在温度变化下的可靠性。

6. 化学和物理性能◆耐腐蚀性:PCB材料和涂层应具有良好的耐腐蚀性。

◆材料成分:确认使用的材料符合环保和安全标准。

7. 符合国际标准◆IPC标准:IPC(国际电子工业联合会)提供了一系列关于PCB设计、制造和检验的标准。

◆UL认证:某些应用可能需要PCB满足UL(Underwriters Laboratories)认证标准。

8. 特定应用要求◆高频应用:对于高频信号传输的PCB,需特别关注信号完整性。

◆汽车、医疗等领域:这些领域的PCB可能有额外的质量和安全要求。

PCB检验是一个全面的过程,涉及多个方面的考量。

正确的检验流程和严格的标准对于确保PCB产品的可靠性和安全性至关重要。

pcb质量检测标准

pcb质量检测标准

PCB(Printed Circuit Board,印刷电路板)质量检测标准是确保PCB产品的质量和可靠性的一项重要工作。

以下是一些常见的PCB质量检测标准:

1. 外观检测:检查PCB的表面是否光滑、干净,无明显划痕、污渍、气泡和杂质。

电路线条应清晰、光滑,无断路或短路现象。

2. 尺寸检测:测量PCB的尺寸是否符合要求,包括厚度、长度、宽度等。

检查PCB 的孔径和孔距是否符合设计要求。

3. 材质检测:检查PCB所使用的材料是否符合要求,如铜箔、绝缘层、保护层等。

确保所使用的材料具有良好的电气性能和机械性能。

4. 焊盘检测:检查焊盘的位置、大小和形状是否符合设计要求。

确保焊盘表面光滑、无氧化,以便焊接时能够牢固地连接电子元件。

5. 导线检测:检查导线的走向、弯曲半径和间距是否符合设计要求。

确保导线表面光滑、无损伤或断裂现象。

6. 镀层检测:检查PCB表面的镀层是否均匀、连续,无气泡或杂质。

镀层应具有良好的导电性和耐腐蚀性。

7. 可靠性检测:进行环境试验、寿命测试等可靠性检测,以评估PCB产品的可靠性和稳定性。

8. 电气性能检测:测试PCB的电气性能,如电阻、电容、电感等元件的值是否符合要求,以及电路的传输特性、频率响应等是否符合设计要求。

9. 安全性检测:检查PCB产品是否符合相关安全标准,如防火、防电击等。

总之,PCB质量检测标准涵盖了外观、尺寸、材质、焊盘、导线、镀层、可靠性、电气性能和安全性等多个方面。

通过执行这些标准,可以确保PCB产品的质量和可靠性,以满足客户的需求。

印制电路板检验规范

V 槽深度允许偏差为设计值的±0.1mm;槽口上下偏移公差 K:±

0.15mm;D≤0.8mm,余留基材厚度 S=0.35±0.15mm;0.8<D<1.6mm,

余留基材厚度 S=0.4±0.15mm;D≥1.6mm,余留基材厚度 S=0.5±

0.15mm;20º、30º、45º、60º

表面划伤

划伤未使导体露铜、划伤未露出基材纤维;

5.3.2 检验方法 用数字万用表蜂鸣器档测量印制电路板上的电源端与地端。不应有导通现

象;对目测观察有可能发生短路处,用数字万用表检查核实。 5.4 电路连接性(断路) 5.4.1 检验要求

检验印制电路板是否有断路现象。 5.4.2 检验方法

用数字万用表蜂鸣器档,检测通过仔细观察发现的可疑之处(如印制电路板 铜箔被修补之处)是否有断路现象。 6 抽样方案 6.1 印制电路板进行全数检验。 6.2 结构件抽样检验按 GB/T2828 的规定。抽样方案为一次抽样,一般检查水平 Ⅱ,合格质量水平(AQL 值)为 1.5。 6.3 泡沫衬垫及纸箱的检验为首件检验方法,当首次进货或改变供货厂家时, 需进行首件检验。

阻焊露铜、水迹

积的 5%,氧化点的最大外形尺寸不超过 2mm,并且氧化处在加工后 不出现起泡、分层、剥落或起皮,氧化处的绿油层能通过胶带撕拉

测试。

完整、清晰、均匀、字符有残缺但仍可识别,不致与其它字符混淆, 丝印字符、蚀刻标记

字符不许入元件孔,3M 胶带试不掉字符;

技术文件 文件号: 讨论稿

印制电路板检验规范

性意见。

5 检验要求与检验方法

5.1 尺寸检验

5.路板检验规范

页码:第 2 页 共 4 页 版本:A 修改状况:0

5.1.2 检验方法

印制电路板检验标准

印制电路板检验标准印制电路板(PCB)是电子设备中不可或缺的基础组件之一。

为了确保PCB的质量和稳定性,制定并执行相应的检验标准是必不可少的。

本文将介绍一些常见的印制电路板检验标准,从物理性能、电性能以及可靠性三个方面进行论述,以提供对PCB检验的参考。

一、物理性能检验标准1. 尺寸和外观检验PCB的尺寸和外观对其装配和连接至关重要。

在尺寸检验中,应核对长、宽、厚度等尺寸是否符合设计要求。

外观检验主要关注表面的平整度、光洁度、划痕、变色等问题,以确保外观完好无损。

2. 焊盘境界检验焊盘境界是连接电子器件和PCB的重要结构,其质量直接影响到电子器件的连接可靠性。

在检验中,应该注意焊盘境界的粘结力、致密度以及与其他组件的相互连接情况。

3. 钻孔质量检验PCB上的钻孔质量直接影响到元器件的安装和导线的通断,因此在检验中,应检查钻孔的深度、位置、直径等参数,以确保钻孔质量符合标准要求。

二、电性能检验标准1. 绝缘电阻检验绝缘电阻是PCB中保证电路安全和稳定运行的重要指标之一。

在检验中,应通过测量电路板上的绝缘电阻值来评估其绝缘性能,确保其值在合理的范围内。

2. 电容和电感检验电容和电感是PCB中的常见电性元件。

在检验中,应通过测试电容和电感的值来验证其是否符合设计要求,以确保电路的正常运行。

3. 导通测试导通测试是一种常用的电性能检验方法,旨在验证PCB上的导线是否正确连接。

通过在测试中施加合适的电压,可以检测电路是否存在短路、开路等问题。

三、可靠性检验标准1. 焊点可靠性测试焊点是PCB上连接各个组件的重要部分,其质量直接影响到电路的稳定性和可靠性。

在检验中,可以采用拉力和冲击测试来评估焊点的可靠性,以确保其能够在长期使用中不发生脱落或断裂。

2. 温湿度循环测试温湿度循环测试是一种常用的可靠性测试方法,旨在模拟PCB在不同温度和湿度条件下的使用环境。

通过反复变换温湿度条件,可以评估PCB在复杂环境下的可靠性和稳定性。

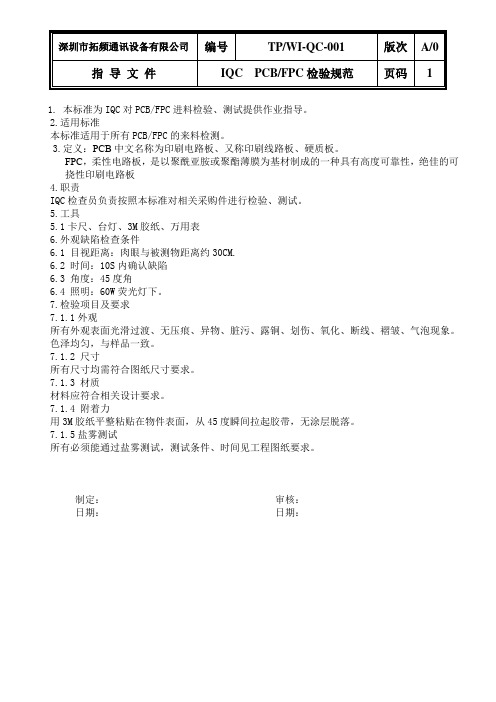

IQC FPC验规范

1.本标准为IQC对PCB/FPC进料检验、测试提供作业指导。

2.适用标准

本标准适用于所有PCB/FPC的来料检测。

3.定义:PCB中文名称为印刷电路板、又称印刷线路板、硬质板。

FPC,柔性电路板,是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性,绝佳的可挠性印刷电路板

4.职责

IQC检查员负责按照本标准对相关采购件进行检验、测试。

5.工具

5.1卡尺、台灯、3M胶纸、万用表

6.外观缺陷检查条件

6.1 目视距离:肉眼与被测物距离约30CM.

6.2 时间:10S内确认缺陷

6.3 角度:45度角

6.4 照明:60W荧光灯下。

7.检验项目及要求

7.1.1外观

所有外观表面光滑过渡、无压痕、异物、脏污、露铜、划伤、氧化、断线、褶皱、气泡现象。

色泽均匀,与样品一致。

7.1.2 尺寸

所有尺寸均需符合图纸尺寸要求。

7.1.3 材质

材料应符合相关设计要求。

7.1.4 附着力

用3M胶纸平整粘贴在物件表面,从45度瞬间拉起胶带,无涂层脱落。

7.1.5盐雾测试

所有必须能通过盐雾测试,测试条件、时间见工程图纸要求。

制定:审核:

日期:日期:。

001-01 印制电路板检验标准

仪器及工具:手套、放大镜、万用表、塞规、游标卡尺、平台、千分尺、针规

项目

检验内容

缺陷级别

检验方法

严重

一般

尺

寸

A、PCB板厚度尺寸,除特殊要求外,其余的厚度超出:1.57±0.15mm

(参照生产物料指导备忘录,REF NO:SZR&D-97060)

√

根据标准用游标卡尺、千分尺和塞规测量

B、PCB板外围尺寸误差超过±0.2MM。

√

c、10×6"(254mm×152.4mm)以下任何部位翘高超过1.5MM。

√

可

焊

性

和

耐

高

温

性

A、过回流焊后PCB翘高超过尺寸栏所规定之标准

√

1、过参数设定好的回流焊。

2、过参数设定好的波峰焊。

B、过回流焊后PCB板有变色、分层、起泡等不良现象。

√

C、过波峰焊后PCB底面上锡不良。

√

D、过波峰焊后PCB有变色、分层、起泡、板底沾锡等不良现象。

√

试验条件:

A、回流焊参数:

CH1:200±10℃CH2:190±10℃

CH3:195±10℃CH4:260±10℃

B、波峰焊型号:ERSA 400F

a、助焊剂型号:咏翰 MB900

b、预热温度:CH1:320℃,CH2:320℃,CH3:330℃

c、波峰焊锡炉温度:250±5℃

d、链条传送速度:105cm/min

√

C、金手指长度小于6MM。

√

D、PCB板曲程度按PCB面积大小计算:a、10"×10"(254mm×254mm)以上至10"×16"(254mm×406.4mm)任何部位翘高超过2.0MM。

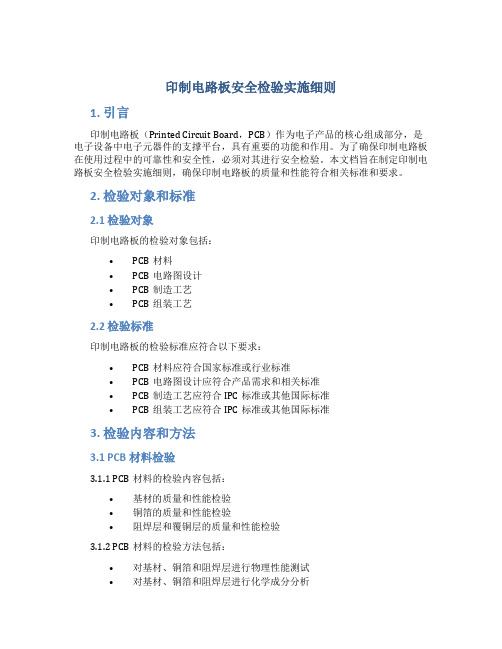

印制电路板安全检验实施细则

印制电路板安全检验实施细则1. 引言印制电路板(Printed Circuit Board,PCB)作为电子产品的核心组成部分,是电子设备中电子元器件的支撑平台,具有重要的功能和作用。

为了确保印制电路板在使用过程中的可靠性和安全性,必须对其进行安全检验。

本文档旨在制定印制电路板安全检验实施细则,确保印制电路板的质量和性能符合相关标准和要求。

2. 检验对象和标准2.1 检验对象印制电路板的检验对象包括:•PCB材料•PCB电路图设计•PCB制造工艺•PCB组装工艺2.2 检验标准印制电路板的检验标准应符合以下要求:•PCB材料应符合国家标准或行业标准•PCB电路图设计应符合产品需求和相关标准•PCB制造工艺应符合IPC标准或其他国际标准•PCB组装工艺应符合IPC标准或其他国际标准3. 检验内容和方法3.1 PCB材料检验3.1.1 PCB材料的检验内容包括:•基材的质量和性能检验•铜箔的质量和性能检验•阻焊层和覆铜层的质量和性能检验3.1.2 PCB材料的检验方法包括:•对基材、铜箔和阻焊层进行物理性能测试•对基材、铜箔和阻焊层进行化学成分分析•对基材、铜箔和阻焊层进行表面处理效果评估3.2 PCB电路图设计检验3.2.1 PCB电路图设计的检验内容包括:•电路连接的正确性检验•电路组件的选型和布局检验•电路防护措施的检验3.2.2 PCB电路图设计的检验方法包括:•对电路连接进行电气测试•对电路组件进行参数测试•对电路防护措施进行可靠性评估3.3 PCB制造工艺检验3.3.1 PCB制造工艺的检验内容包括:•制造工艺的合规性检验•制造工艺的稳定性检验•制造过程中的质量控制点检验3.3.2 PCB制造工艺的检验方法包括:•对制造工艺流程进行记录和分析•对工艺参数进行监测和检测•对制造工艺过程中的关键控制点进行抽检和评估3.4 PCB组装工艺检验3.4.1 PCB组装工艺的检验内容包括:•组装工艺的合规性检验•组装工艺的稳定性检验•组装过程中的质量控制点检验3.4.2 PCB组装工艺的检验方法包括:•对组装工艺流程进行记录和分析•对工艺参数进行监测和检测•对组装工艺过程中的关键控制点进行抽检和评估4. 检验结果和评定4.1 检验结果根据对印制电路板的检验,应当得出以下结果:•合格:符合相关标准和要求,可以进行正常生产和使用•不合格:不符合相关标准和要求,需要进行调整和改进4.2 检验评定对于不合格的印制电路板,应当进行评定和处理,包括:•不合格品的分类和等级划分•不合格品的原因分析和改进措施制定•不合格品的追溯和处理5. 检验记录和报告对印制电路板的检验应当进行记录和报告,包括:•检验日期、地点和检验人员的记录•检验过程和结果的详细说明•不合格品的处理方案和改进措施•检验报告的归档和存储6. 安全检验的管理为确保印制电路板安全检验的可持续进行,应建立完善的安全检验管理体系,包括:•检验人员的培训和管理•检验设备的维护和校准•检验过程的监控和改进7. 总结本文档制定了印制电路板安全检验的实施细则,包括检验对象和标准、检验内容和方法、检验结果和评定、检验记录和报告、安全检验的管理等方面的内容。

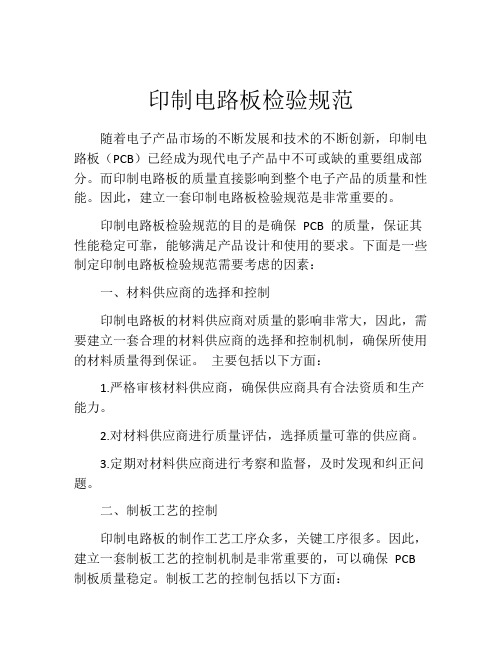

印制电路板检验规范

印制电路板检验规范随着电子产品市场的不断发展和技术的不断创新,印制电路板(PCB)已经成为现代电子产品中不可或缺的重要组成部分。

而印制电路板的质量直接影响到整个电子产品的质量和性能。

因此,建立一套印制电路板检验规范是非常重要的。

印制电路板检验规范的目的是确保PCB 的质量,保证其性能稳定可靠,能够满足产品设计和使用的要求。

下面是一些制定印制电路板检验规范需要考虑的因素:一、材料供应商的选择和控制印制电路板的材料供应商对质量的影响非常大,因此,需要建立一套合理的材料供应商的选择和控制机制,确保所使用的材料质量得到保证。

主要包括以下方面:1.严格审核材料供应商,确保供应商具有合法资质和生产能力。

2.对材料供应商进行质量评估,选择质量可靠的供应商。

3.定期对材料供应商进行考察和监督,及时发现和纠正问题。

二、制板工艺的控制印制电路板的制作工艺工序众多,关键工序很多。

因此,建立一套制板工艺的控制机制是非常重要的,可以确保PCB 制板质量稳定。

制板工艺的控制包括以下方面:1.对制板工艺流程进行详细的确认与记录,确保各个工序按照规范进行。

2.对制板工艺中的主要参数进行控制,并进行记录和检测。

3.对制板工艺的不良现象进行分析和处理,并及时纠正。

三、检验项目的制定印制电路板检验项目是确定PCB 质量合格与否的关键,不同的PCB 类型、使用环境需要考虑的因素也不同,应按照实际需要来制定检验项目。

PCB 检验项目主要包括以下方面:1.外观检验:包括PCB 表面是否平整、是否有气泡、缺边、裂口等缺陷。

2.尺寸检验:PCB 的尺寸是否符合设计要求。

3.电性能检验:PCB 的电阻、电容、双向导通等参数是否满足设计要求。

4.可靠性检验:PCB 经过长时间的使用、高温和湿度试验后的状态如何。

四、检验方法和标准的制定为了保证PCB 检验的准确性和标准化,需要制定一套检验标准和方法。

检验方法和标准的制定包括以下方面:1.通过实验和经验的总结建立PCB 检验标准。

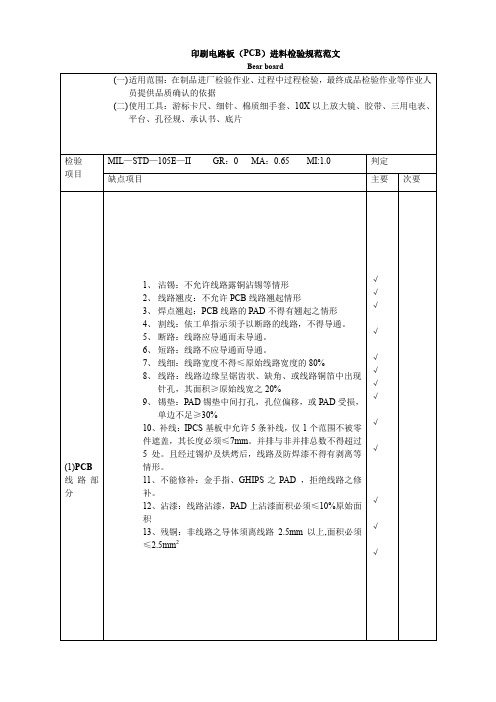

印刷电路板(PCB)进料检验规范范文

10、白点:基材边缘显露成状分布,或严重显露纤维纹理。

11、断裂:边缘、或无PAD的孔出现裂痕,但未损及线路。。

12、毛边:基材边缘凸齿、或凹缺不平≤0。2mm

13、刮伤:长:10mm以下,宽0。2mm,深:不得露铜,2条。

14、露铜:非必须镀锡、镀金之线路,露铜面积≥0。5mm

3、脱金:不允许露铜、露镍等情形

4、刮伤:无露铜之刮伤,每条不得超过10mm。每面不得超过2条。

5、氧化:金手指上有明显的变色发黄、变黑、及油污等情形。

6、针孔:不允许镀金面上出现针孔、或边缘齿状

7、导角:两端之导角应为45。斜边,角度20,0。13mm。

8、导槽:宽1。85 m,误差范围±0。05 mm

11、不能修补:金手指、GHIPS之PAD,拒绝线路之修补。

12、沾漆:线路沾漆,PAD上沾漆面积必须≤10%原始面积

13、残铜:非线路之导体须离线路2.5mm以上,面积必须≤2.5mm2

√

√

√√Biblioteka √√√√

√

√

√

√

√

检验项目

MIL—STD—105E—II GR:0 MA:0.65 MI:1.0

判定

缺点项目

5、孔径:依据APPROVE SHEET中提供之成型尺寸图,对于孔径规格及允许误差范围进行检查。

6、电镀:镀金、及镀锡之厚度,需合乎APPROVE SHEET中的要求。

7、板弯:多层板变型、弯、翘程度≥1%基板之斜对角长度

8、分层:不允许任何基板底材分层的现象

9、起泡:起泡面积,距离线路必须≥0、7MM2

2、文字印刷部分。每一批抽5set试验

3、防焊漆部分。每一批抽5set试验

印刷电路板品质检验标准规范

B.品質等級之判定:品質等級之判定請參照3.1.1.

C.檢驗時之順序:檢驗時需先檢查外觀表面,外觀合格后再尺寸檢驗,最后再過錫爐測試.

D.尺寸檢驗系指利用投影機,游標卡尺或塞規等量具之協助,檢驗印刷電路板的各重要尺寸,規格是否符合要求.

修訂記錄:

版本

頁次

修訂要點

制訂者

審核

核准

日期

版本說明:

印刷電路板品質檢驗標准

1.目的:

本品質標准是对龙升有印刷電路板的品質檢驗程序及判定基准做明確規定,制定此一品質判定系統以期能使制造(商),品管部門及客戶,對印刷電路板之品質判定有所依據;本品質標准之基本精神乃期望能使所有產品均符合其基本要求.

2.范圍:

F.六刷MARK

a.文字油墨不可掉入孔內.

b.印刷方向應正確,不得相反.

c.不得漏印料號,版次,周期序號及UL MARK.

d.文字印刷應與零件位置相對稱,最大偏移范圍不得大于0.5MM,且不得因偏移而使零件名稱與相鄰者混淆.

G.防焊漆

a.防焊漆必須色澤均勻,經焊錫耐熱不得有剝落現象.

b.相鄰線路間不得有防焊漆空橋(即線路間之基板上完全無防焊漆覆蓋之現象).

g.如無特別規定,同一面沾錫露銅允許點徑0.3mm點以內,且相鄰點不得小于50mm,唯沾錫點須遠離導線路3mm以上.非吃錫面則點徑可放寬為0.5mm.

h.PCB連片如有部份損壞,允收標准:

有SMD零件之PCB,若有損壞須累計相同損壞處邊20Pnl以上,方可進料,且需集中包裝標示.

i.V-形切割(V-CUT)檢驗標准如圖一所示,其A,B值須符合下表中之尺寸:

4.1.4 PCB缺點定義及允收標准

pcb品质检验标准

pcb品质检验标准PCB品质检验标准。

PCB(Printed Circuit Board)即印制电路板,是电子产品中不可或缺的一部分。

其质量直接关系到整个电子产品的稳定性和可靠性。

因此,对PCB的品质检验显得尤为重要。

本文将从PCB品质检验的标准和方法进行详细介绍,希望能为相关从业人员提供一些参考和帮助。

首先,PCB品质检验的标准主要包括以下几个方面:1. 外观检查,外观检查是PCB品质检验的第一步,包括观察PCB板面是否有划痕、氧化、焊盘是否完整、线路是否清晰等。

外观检查可以直观地了解PCB的制造质量和工艺水平。

2. 尺寸检验,尺寸检验是指对PCB的尺寸进行精确测量,包括板厚、孔径、线宽线距等参数的测量。

尺寸检验需要借助专业的测量仪器,确保PCB的尺寸符合设计要求。

3. 焊接质量检验,焊接质量是影响PCB可靠性的重要因素之一,包括焊接点的焊接质量、焊盘的涂覆质量等。

焊接质量检验需要通过目视检查和焊接点抽样检测来进行。

4. 电气性能测试,电气性能测试是PCB品质检验的重点,包括绝缘电阻测试、介质介电强度测试、线路通断测试等。

通过电气性能测试可以全面了解PCB的电气性能和可靠性。

其次,PCB品质检验的方法主要包括以下几种:1. 目视检查,目视检查是PCB品质检验的最直接方法,通过肉眼观察PCB的外观和焊接质量,可以初步判断PCB的品质。

2. 测量检验,测量检验是通过专业的测量仪器对PCB的尺寸进行精确测量,确保PCB的尺寸符合设计要求。

3. 抽样检测,抽样检测是指从生产批次中随机抽取样品进行检验,通过统计学方法对PCB进行品质评估。

4. 特殊检测,对于一些特殊要求的PCB,还需要进行特殊的检测,如高温高湿试验、冷热冲击试验等,以验证PCB在特殊环境下的可靠性。

综上所述,PCB品质检验是确保PCB质量的重要环节,其标准和方法的严谨性和科学性直接关系到PCB的可靠性和稳定性。

因此,在PCB生产过程中,必须严格按照相关标准进行检验,并采用科学合理的方法进行检验,以确保生产出高质量的PCB产品。

印刷电路板-来料检验规范

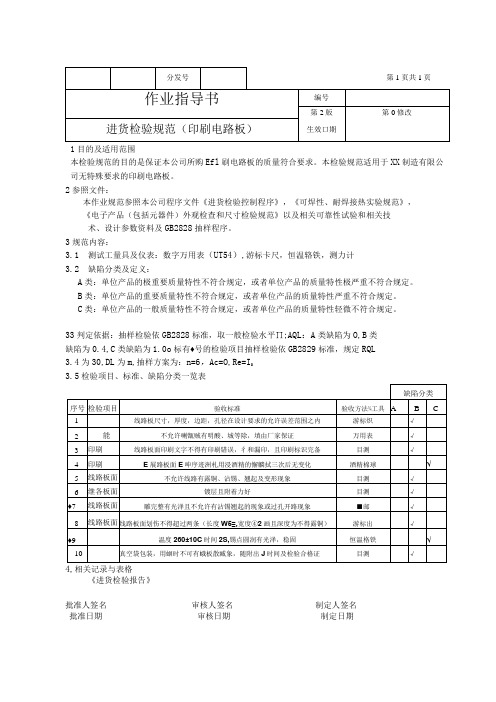

1目的及适用范围

本检验规范的目的是保证本公司所购Efl刷电路板的质量符合要求。

本检验规范适用于XX制造有限公司无特殊要求的印刷电路板。

2参照文件:

本作业规范参照本公司程序文件《进货检验控制程序》,《可焊性、耐焊接热实验规范》,

《电子产品(包括元器件)外观检查和尺寸检验规范》以及相关可靠性试验和相关技

术、设计参数资料及GB2828抽样程序。

3规范内容:

3.1测试工量具及仪表:数字万用表(UT54),游标卡尺,恒温辂铁,测力计

3.2缺陷分类及定义:

A类:单位产品的极重要质量特性不符合规定,或者单位产品的质量特性极严重不符合规定。

B类:单位产品的重要质量特性不符合规定,或者单位产品的质量特性严重不符合规定。

C类:单位产品的一般质量特性不符合规定,或者单位产品的质量特性轻微不符合规定。

33判定依据:抽样检验依GB2828标准,取一般检验水平∏;AQL:A类缺陷为O,B类

缺陷为0.4,C类缺陷为1.0o标有♦号的检验项目抽样检验依GB2829标准,规定RQL

3.4为30,DL为m,抽样方案为:n=6,Ac=O,Re=I0

3.5检验项目、标准、缺陷分类一览表

《进货检验报告》

批准人签名审核人签名制定人签名

批准日期审核日期制定日期。

印制电路板安全检验实施细则

印制电路板安全检验实施细则

一、数据

安全关键部件或原材料清单(包括名称、型号规格、生产厂家、

安全认证编号)。

二、测试范围

最高工作温度为105℃单面印刷电路板

三、检验依据和检查项目

1. 检验标准:SJ3275-90《单面印刷电路板》

2. 检查项目:结构、稳态湿热、绝缘电阻、介质耐压、抗剥强度、可燃性

四、样品

5标准板+5块成品板

五、安全评估

各检查项目试验合格则判定为产品安全检验合格。

如果个别项目不合格,可以进行整改。

重新送样进行试验时,不

允许有样品失效,否则判为不合格。

PCB印刷线路板检验规范

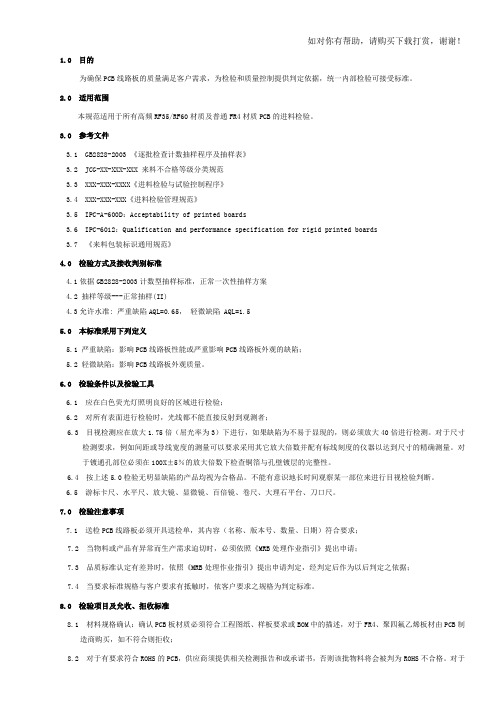

1.0 目的为确保PCB线路板的质量满足客户需求,为检验和质量控制提供判定依据,统一内部检验可接受标准。

2.0 适用范围本规范适用于所有高频RF35/RF60材质及普通FR4材质PCB的进料检验。

3.0 参考文件3.1 GB2828-2003 《逐批检查计数抽样程序及抽样表》3.2 JCG-XX-XXX-XXX 来料不合格等级分类规范3.3 XXX-XXX-XXXX《进料检验与试验控制程序》3.4 XXX-XXX-XXX《进料检验管理规范》3.5 IPC-A-600D:Acceptability of printed boards3.6 IPC-6012:Qualification and performance specification for rigid printed boards3.7 《来料包装标识通用规范》4.0 检验方式及接收判别标准4.1依据GB2828-2003计数型抽样标准,正常一次性抽样方案4.2 抽样等级---正常抽样(II)4.3允许水准: 严重缺陷AQL=0.65,轻微缺陷 AQL=1.55.0 本标准采用下列定义5.1 严重缺陷:影响PCB线路板性能或严重影响PCB线路板外观的缺陷;5.2 轻微缺陷:影响PCB线路板外观质量。

6.0 检验条件以及检验工具6.1 应在白色荧光灯照明良好的区域进行检验;6.2 对所有表面进行检验时,光线都不能直接反射到观测者;6.3 目视检测应在放大1.75倍(屈光率为3)下进行,如果缺陷为不易于显现的,则必须放大40倍进行检测。

对于尺寸检测要求,例如间距或导线宽度的测量可以要求采用其它放大倍数并配有标线刻度的仪器以达到尺寸的精确测量。

对于镀通孔部位必须在100X±5%的放大倍数下检查铜箔与孔壁镀层的完整性。

6.4 按上述5.0检验无明显缺陷的产品均视为合格品。

不能有意识地长时间观察某一部位来进行目视检验判断。

6.5 游标卡尺、水平尺、放大镜、显微镜、百倍镜、卷尺、大理石平台、刀口尺。

pcb检验标准

pcb检验标准PCB检验标准。

PCB(Printed Circuit Board)即印刷电路板,是电子产品中不可或缺的部件之一。

而对于PCB的质量检验,是保证电子产品质量的重要环节。

本文将介绍PCB检验的标准和方法,以期对PCB生产和质量控制有所帮助。

首先,PCB的外观检验是非常重要的一环。

在外观检验中,需要检查PCB表面是否有划痕、氧化、焊盘是否完整、焊点是否均匀等。

同时,还需要检查PCB的尺寸、孔径、线宽线距等参数是否符合要求。

外观检验可以直观地了解PCB的制造质量,确保其外观完整、尺寸准确。

其次,电气性能检验是PCB检验的重要内容之一。

在电气性能检验中,需要使用测试仪器对PCB进行导通测试、绝缘测试、耐压测试等。

通过这些测试,可以确保PCB的电气性能符合设计要求,避免因电气性能不达标而导致的故障。

此外,焊接质量检验也是PCB检验的关键环节。

焊接质量直接影响着PCB的可靠性和稳定性。

在焊接质量检验中,需要对PCB的焊盘、焊点进行检查,确保焊接完好,无虚焊、漏焊等现象。

同时,还需要进行焊接强度测试,以确保焊接牢固可靠。

最后,环境适应性检验也是PCB检验的重要内容之一。

电子产品在使用过程中会受到不同的环境影响,如温度、湿度、震动等。

因此,PCB需要经过环境适应性测试,确保其在不同环境条件下仍能正常工作。

综上所述,PCB检验标准涉及外观检验、电气性能检验、焊接质量检验和环境适应性检验等多个方面。

只有严格按照标准进行检验,才能保证PCB的质量达标,从而保障电子产品的质量和可靠性。

希望本文能对PCB生产厂家和质量管理人员有所帮助,提高PCB的质量水平,为电子产品的稳定运行提供保障。

PCB印制电路板检验规范

PCB电路板检验规范1、目的为规范印制电路板的进货检验,本规范规定了印制电路板的进货检验程序、检验要求、检验方法和抽样方案。

2、适用范围本规范适用于本公司印制电路板的进货检验。

3、引用标准GB/T2828-2012 逐批检查计数抽样程序及抽样表(适用于连续批的检查)4、进货检验程序印制电路板到达仓库待检区后,由仓库保管员核对印制电路板的品名、数量等。

由质检部对印制电路板进行抽样检验,并负责做好检验记录和提出检验结论性意见。

5、检验要求与检验方法5.1 尺寸检验5.1.1 检验要求5.1.2 检验方法用测量精度小于等于0.02mm的游标卡尺检测外形尺寸、厚度,用量角器量角度。

5.2 外观检验5.2.1 检验要求5.2.2 检验方法用放大镜目测法观察,并用光绘胶片比对印制电路板,观察孔、线位置是否准确,有关尺寸用测量精度小于等于0.02mm的游标卡尺检测,用3M胶带试附着力。

5.3 电路隔离性(短路)5.3.1 检验要求检验印制电路板是否有短路现象。

5.3.2 检验方法用数字万用表蜂鸣器档测量印制电路板上的电源端与地端。

不应有导通现象;对目测观察有可能发生短路处,用数字万用表检查核实。

5.4 电路连接性(断路)5.4.1 检验要求检验印制电路板是否有断路现象。

5.4.2 检验方法用数字万用表蜂鸣器档,检测通过仔细观察发现的可疑之处(如印制电路板铜箔被修补之处)是否有断路现象。

6、抽样方案6.1 印制电路板进行全数检验。

6.2 结构件抽样检验按GB/T2828的规定。

抽样方案为一次抽样,一般检查水平Ⅱ,合格质量水平(AQL值)为1.5。

PCB印制电路板检验规范范本(WORD档)

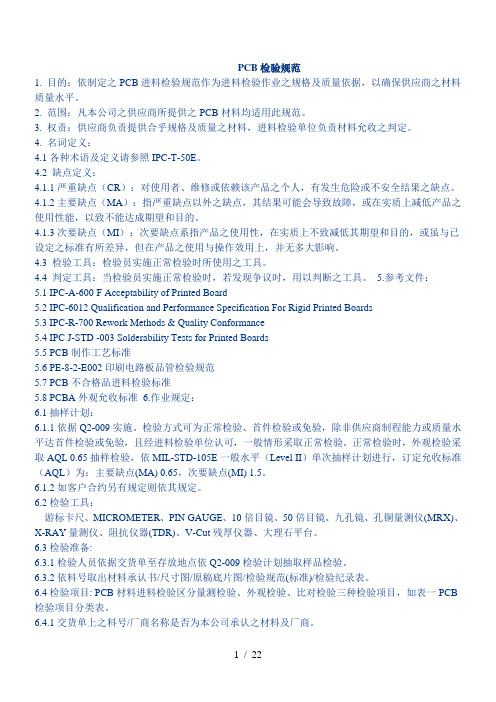

PCB检验规范1. 目的:依制定之PCB进料检验规范作为进料检验作业之规格及质量依据,以确保供应商之材料质量水平。

2. 范围:凡本公司之供应商所提供之PCB材料均适用此规范。

3. 权责:供应商负责提供合乎规格及质量之材料,进料检验单位负责材料允收之判定。

4. 名词定义:4.1各种术语及定义请参照IPC-T-50E。

4.2 缺点定义:4.1.1严重缺点(CR):对使用者、维修或依赖该产品之个人,有发生危险或不安全结果之缺点。

4.1.2主要缺点(MA):指严重缺点以外之缺点,其结果可能会导致故障,或在实质上减低产品之使用性能,以致不能达成期望和目的。

4.1.3次要缺点(MI):次要缺点系指产品之使用性,在实质上不致减低其期望和目的,或虽与已设定之标准有所差异,但在产品之使用与操作效用上,并无多大影响。

4.3 检验工具:检验员实施正常检验时所使用之工具。

4.4 判定工具:当检验员实施正常检验时,若发现争议时,用以判断之工具。

5.参考文件:5.1 IPC-A-600 F Acceptability of Printed Board5.2 IPC-6012 Qualification and Performance Specification For Rigid Printed Boards5.3 IPC-R-700 Rework Methods & Quality Conformance5.4 IPC J-STD -003 Solderability Tests for Printed Boards5.5 PCB制作工艺标准5.6 PE-8-2-E002印刷电路板品管检验规范5.7 PCB不合格品进料检验标准5.8 PCBA外观允收标准6.作业规定:6.1抽样计划:6.1.1依据Q2-009实施。

检验方式可为正常检验、首件检验或免验,除非供应商制程能力或质量水平达首件检验或免验,且经进料检验单位认可,一般情形采取正常检验。

印制电路板(PCB)检验规范

附 录 D(规范性附录)检验报告模板16

1

长沙英泰仪器有限公司技术标准是公司标准化技术委员会发布的标准,作为公司内部使用的技术法规性文件。

本标准与前一版本相比主要变化如下:

完善线路板的高低温抽检,和机械振动测试抽检。

本标准由长沙英泰仪器股份有限公司提出。

本标准由长沙英泰仪器股份有限公司标准化技术委员会归口。

4.2.2各类覆铜板必须使用经确认备案基材生产厂家的板材,正常情况下只能使用优选板材,对于特殊情况下,如果要使用备选板材,由采购中心提交申请给筛选分厂,筛选分厂负责登记记录控制,每月通报一次备用板材使用情况;板面应印有对应生产厂家的商标记号(例如“L”、“DS”等);具体见附录B。

4.2.3除在技术要求里特别注明了“只能使用FR-4板材”、“必须使用FR-4板材”或“不允许使用CEM-3板材”等类似标注的PCB外,其它机型FR-4与CEM-3的板材可以互换使用。

基材铜箔厚度为1OZ的PCB板,表面铜箔厚度最小值≥47.9

5

单面板

表面铜箔厚度

基材铜箔厚度为1OZ的,最小值≥27

6

所有板

(镀金板除外)

抗氧化膜厚度

0.20~0.40

7

所有板

阻焊油墨厚度

5≤线路角边阻焊油墨厚度≤27

7≤线路表面阻焊油墨厚度(UV油)≤27

8≤线路表面阻焊油墨厚度(湿膜感光油)≤27

动态时(转速4000RPM)电流=850MA±20% 功率因数:cosφ>0.92

3)检测线路板各级供电电压是否正常,5V±3%;15V±5%;

4) 检测数码管显示是否正常,亮度是否均匀,是否有缺笔少画。

5)检测按键是否正常 ,能否正常的弹起,按下,力度是否均匀,按键功能是否正常。

pcba验收标准

pcba验收标准**PCBA验收标准详细文档**---**一、引言**PCBA(Printed Circuit Board Assembly)即印刷电路板组装件,是电子制造过程中的关键环节。

其质量直接影响到最终产品的功能性能及稳定性。

本篇文档旨在明确和规范PCBA验收的标准与流程,以确保产品质量符合设计要求和行业规范。

**二、PCBA外观检验**1. **焊点质量**:所有焊点应饱满、光亮且无虚焊、假焊、桥连等现象。

焊料应完全覆盖焊盘和引脚,形状规则,无冷焊、拉尖或过多焊锡。

2. **元器件安装**:元器件方向正确,无倒置、歪斜、浮高现象,且紧固可靠。

贴片元件居中度良好,插件元件引脚弯折适度,不触及邻近线路或元件。

3. **PCB板品质**:PCB表面平整无明显变形,无划痕、破裂、烧焦等异常痕迹,字符标识清晰可见。

4. **清洁度**:PCBA表面需干净无残留物,如flux残留、尘埃、异物等。

**三、电气性能测试**1. **电路通断测试**:对PCBA上的每个网络进行连续性和绝缘性测试,确保线路连接正确,无短路或开路现象。

2. **元器件功能验证**:通过专用设备或程序对所有芯片、电阻、电容、电感等元件进行电气参数测量,确保其实际值在规格范围内。

3. **功能测试**:模拟实际工作环境,对PCBA进行全面的功能测试,包括但不限于电源上电测试、信号传输测试、系统运行测试等。

**四、可靠性测试**1. **耐温测试**:进行高低温循环测试、恒温老化试验,评估PCBA在极端温度条件下的工作稳定性和寿命。

2. **机械强度测试**:如振动测试、冲击测试,检查PCBA结构的稳固性和元器件的固定可靠性。

3. **环境适应性测试**:如湿度测试、盐雾测试等,检验PCBA在各种恶劣环境下的防护能力。

**五、文档资料验收**PCBA验收还需包含相关的生产过程记录、质量控制报告、元器件清单及来源证明、测试数据记录等文件资料,确保产品生产和验收过程的可追溯性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

D:錫墊直徑

d:通孔直徑

W:錫墊之最小導體寬度

圖二

.

5.作業流程圖:

略.

6.參考資料:

略.

7.附件/表單:

略.

4.1.4 PCB缺點定義及允收標准

A.積層板面

a.板面不得有焦狀變色現象.

b.板面不得有油污,外表雜質或損傷.

c.不得以刀割或鉛筆于板面標記符號.

d.基版不得有織紋曝露,但織紋未被破壞或裸露不影響功能則可被允許.

e.板邊不得有毛邊,不能影響外觀及使用機能.

f.導線不得有斷線或短路現象,線路厚度及寬度均勻一致,不可有扭曲變形,也不脫層或翹起之現象.

c.防焊漆的硬度應可耐得住硬度H級的鉛筆涂抹,而表面無任何損傷.

d.防焊漆施于錫墊環之面積不可大于20%,且不可有斷環現象之產生.

e.防焊漆刮傷之檢驗標准:

f.因露銅或沾錫而修補之防焊漆,依其下列標准檢驗:

H.金手指

a.附著力良好,不得有翹起及脫落現象.

測試方法:以美制3M600膠帶貼緊鍍金面,垂直迅速拉起,不得有脫層之現象.

V

板面沾錫露銅

V

板邊有毛邊

V

V-CUT切割不良

V

錫墊環最小寬度不符

V

V

板翹或板扭

V

板厚不符

V

零件孔不良

V

材質不符

V

文字油墨掉入孔內

V

文字印刷錯誤

V

文字印刷不清楚

V

防焊漆不良(如空橋或容易剝落)

V

防焊漆刮傷或補漆不良

金手指不良(如沾錫,露銅,氧化,刮傷)

V

鍍金厚度不符

V

4.1.6備注:除非另有說明,否則所有PCB之品質判定,以本標准判定之,本標準所定規格乃是最大容許之缺點.

印刷電路板品質檢驗標准

修訂記錄:

版本

頁次

修訂要點

制訂者

審核

核准

日期

版本說明:

印刷電路板品質檢驗標准

1.目的:

本品質標准是对龙升有印刷電路板的品質檢驗程序及判定基准做明確規定,制定此一品質判定系統以期能使制造(商),品管部門及客戶,對印刷電路板之品質判定有所依據;本品質標准之基本精神乃期望能使所有產品均符合其基本要求.

第二級:有外殼包覆之產品,如MOUSE TABLET…等.

如無特別注明則第一,二級之檢驗標准相同.

4.1.2目視檢驗:

A.目視之判定應于500Lux冷白日光燈源下.

B.眼睛距離物品45cm,上下左右旋轉10度判定之.

C.必要利用眼晴配合10倍以上放大鏡或九孔菱鏡做表面及內的外觀檢驗.

4.1.3 PCB外觀評估程序

b.鍍金面不得沾錫,露銅或氧化變色.

c.中間3/5部分接觸區原則上不允許刮傷,然不反光下不可見之刮痕,單面不得超過3pin(刮傷長度須小于10mm).

d.自金手指上端下端5/1部分之非接觸區允許有輕微刮傷或粒子,針孔現象.但刮傷不得造成露銅,且單面不得超過3pin.

e.除非有其他規定,鍍金之厚度應在5u以上.

j.錫墊環最小導體寬度W,單面板最少CNC加工0.3MM非CNC加工以可破壞銅線為限,變面板最小寬度0.2MM.(如圖二所示)

k.鍍金板、噴錫板檢驗標準(如圖)

IC PAD NG

其它PAD OK

B.板翹或板扭

C.板厚公差

C.板厚公差

a.板厚公差依工程圖之規定,未注明者則以下表為基准.

b.所謂板厚乃指印刷電路板上有銅箔部份之厚度而言.

g.如無特別規定,同一面沾錫露銅允許點徑0.3mm點以內,且相鄰點不得小于50mm,唯沾錫點須遠離導線路3mm以上.非吃錫面則點徑可放寬為0.5mm.

h.PCB連片如有部份損壞,允收標准:

有SMD零件之PCB,若有損壞須累計相同損壞處邊20Pnl以上,方可進料,且需集中包裝標示.

i.V-形切割(V-CUT)檢驗標准如圖一所示,其A,B值須符合下表中之尺寸:

A.評估需要之規格:所有PCB之尺寸及相關資料均可向DSD及ENG部門取得.

B.品質等級之判定:品質等級之判定請參照3.1.1.

C.檢驗時之順序:檢驗時需先檢查外觀表面,外觀合格后再尺寸檢驗,最后再過錫爐測試.

D.尺寸檢驗系指利用投影機,游標卡尺或塞規等量具之協助,檢驗印刷電路板的各重要尺寸,規格是否符合要求.

c.金手指鑒水噴霧試驗參照cns 3627(濃度5%試驗24小時)氧化面積不得大于金手指總面積之5%.

J.碳膜

a.碳膜陰抗(依承認書).

b.碳膜不可脫落(用3M600膠帶測試).

c.可拔膠不能粘住碳膜.

4.1.5缺點分類:

項目

CR

MA

MI

積層板面不潔且影鄉功能

V

積層板面不潔但不影鄉功能

V

導線斷短路或銅箔翹起

F.六刷MARK

a.文字油墨不可掉入孔內.

b.印刷方向應正確,不得相反.

c.不得漏印料號,版次,周期序號及UL MARK.

d.文字印刷應與零件位置相對稱,最大偏移范圍不得大于0.5MM,且不得因偏移而使零件名稱與相鄰者混淆.

G.防焊漆

a.防焊漆必須色澤均勻,經焊錫耐熱不得有剝落現象.

b.相鄰線路間不得有防焊漆空橋(即線路間之基板上完全無防焊漆覆蓋之現象).

2.范圍:

本品質標准乃為龙升电子厂所有印刷電路板之檢驗標准,除非另說明,印刷電路板之接受與否均依本標準判定.

.1印刷電路板品質等級系統:印刷電路板依其是否為可見之外觀品,原則上分為二級,進料檢驗時依此等級加以分別.等級系統:

第一級:外觀品,例如LAN CARD..等.

f.同一金手指,接觸區與非接觸區不可同時出現逢傷現象.

g.金手指引線殘缺,單面不允許超過3pin.

I.PCB一般物性標准:

a.PCB一般物性標准不于每LOT進料時檢驗之,然廠商應保証其符合下之標准,試驗方法參照CNS 10557,10558,10559,10852標准行之.

b.物性試驗標准試片之銅箔厚度采用0.035MM.

D.零件孔檢驗

a.沖模孔四周電路不可有裂紋或起毛邊.

b.零件孔不得有漏鎖或孔塞之現象不完全之孔塞以不致造成孔徑低于下限為原則.

c.導通孔壁應光亮平滑,不可有孔黑或孔臟之現象.

d.在每個周期序號開始時皆須邊錫爐測試(最少須5PCS).

e.過錫爐測試時,不得有任何吃錫不良的情形產生.

E.材質

a.符合公司規定材質,銅箔應采用99.5%以上之電解銅.