表单流程介绍

Acrobat电子签名与表单填写流程

Acrobat电子签名与表单填写流程在现代数字化时代,电子签名和表单填写成为了重要的工作流程。

Adobe公司的Acrobat软件提供了高效、安全的电子签名和表单填写功能。

本文将介绍Acrobat电子签名与表单填写的流程,帮助读者快速上手并提高工作效率。

一、Acrobat电子签名流程1. 创建签名首先,打开Acrobat软件并进入要签名的PDF文档。

在右侧工具栏中选择“工具”并展开“签名和证书”,点击“更多工具”下的“创建签名”。

2. 选择签名方法Acrobat提供多种签名方法,包括手写、图片、扫描等。

选择适合的签名方式后,点击“继续”。

3. 定位签名位置在PDF文档中选择签名要放置的位置,点击鼠标左键即可确认签名位置。

4. 保存签名Acrobat将自动保存并命名签名文件,用户也可以自定义签名名称。

保存后,签名将出现在文档的指定位置。

5. 添加其他签名如果需要在同一文档中添加多个签名,可重复以上步骤。

Acrobat 会自动创建签名的副本,并根据用户需求进行位置调整。

二、Acrobat表单填写流程1. 表单打开与编辑首先,打开需要填写的PDF表单。

在右侧工具栏中选择“工具”并展开“表单”,点击“编辑”工具。

2. 填写表单内容通过选中表单中的文本框,直接在文本框内输入相应内容。

3. 选择选项表单中可能存在选择题、单选框或复选框等选项。

通过点击相应选项来选择答案或标记多选项。

4. 日期和数字输入如果表单需要填写日期或数字,Acrobat提供了专门的日期选择器和数字输入工具,可直接选择或输入相应数值。

5. 保存与提交填写完表单后,点击保存按钮,选择保存的位置并命名文件。

如果表单需要提交,可点击“提交”按钮选择相应提交方式,如电子邮件、网络表单等。

三、Acrobat电子签名与表单填写的注意事项1. 安全性Acrobat的电子签名功能采用了加密技术,保证签名的安全性和完整性。

用户在签名时需提供相应的身份认证,确保签名的有效性。

5.表单流程设计

18.表单关系人

19.填表人 举例: A填了一张请假单( A是填表人),但是请假人是B,那 么流程是要按照B这个人来走的,所以系统里定义出这样 一个流程角色,B是表单关系人;这就需要在表单设计的 时候将请假人的栏位定义为表单关系人,如果不配置,表 单关系人默认为填表人。 注意:表单关系人的概念一定要掌握,系统里的直属主 管、职等审核权限表都涉及表单关系人的应用。

3.是否单一审批,只对有群组性质的流程角色有效,如果 流程角色解析出来有多个人员,设置单一审批,只需要 其中一个人审批后就可以继续往下解析,如果没有设置 单一审批,那么需要这些人员都要审批;

4.审批时密码验证,即审批表单的时候是否要输入密码;

5.审批时必填审批意见,即审批时是否要填写审批意见;

6.容许逾时时间,是指审批人收到表单没有审批到达这个 时间会发逾时警告邮件,此功能要结合表单性质里的警 告开关使用

3.可否转发 :当审批人还没有审批表单的时候,才会有 这样的按钮,选择转发,这样会产生一张新表单,流程 需要审批人自己设定,然后发单,主题自动显示为:[转 发] 单号:0000000026,转发的表单内容是不可编辑的;

4.可否抄送 :点击抄送按钮,选择抄送的人,表单会发 送到对应人员的抄送文件夹里。

26.审核权限表 见《5.1核决权限角色操作说明》 27.动态参数流程 见《5.2动态参数流程操作说明》 98.移转 移交流程到某一关号某一支号。

表单流程设计

流程种类

流程角色

流程参数

流程参数分为四个页签: 一般、审批、流程和附加档配置; 一般页签会因流程角色的不同而不同, 其他三个页签是一致的,默认取表单性质里的设置。 通过单击某流程角色会出现提示标签,点击进入:

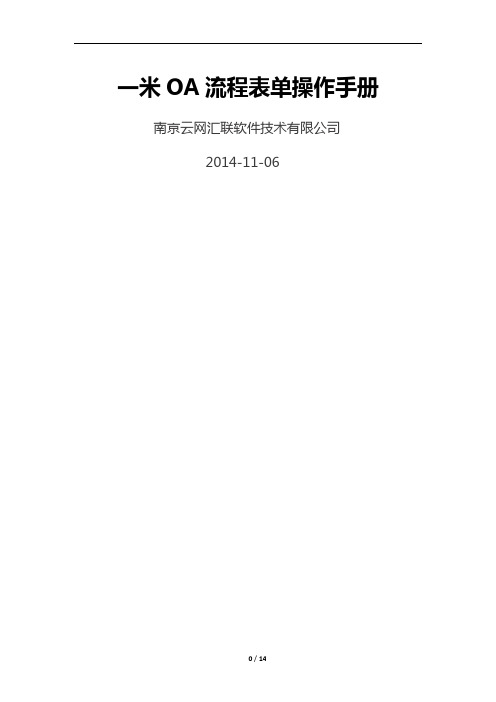

一米OA流程表单操作手册

一米OA流程表单操作手册南京云网汇联软件技术有限公司2014-11-060 / 14目录一、流程、表单管理 (2)1。

添加流程类型(父结点) (2)2。

添加表单 (2)3.添加流程类型(子结点) (5)4。

编辑流程图 (6)5。

编辑查询设计器 (12)一、流程、表单管理1.添加流程类型(父结点)选择【超级管理】→【工作流程】→【流程管理】,选择【全部类别】、【添加流程类型】。

图 12.添加表单①选择【超级管理】→【工作流程】→【表单管理】,图 2②填写表单编码,表单名称和流程类型.图 3③图 4④新增一个表格,如下图所示;图 5常用控件介绍如下,具体请参考《一米OA操作手册》的智能表单设计。

a.单行输入框例如:单位名称,字数不多且需要编辑的,使用单行输入框,如下图所示;图 6图 7b.多行输入框例如:意见输入框,附件填写框,需要多行的,使用多行输入框,如下图所示;图 8图 9c.下拉菜单例如:请假类别,可以用下拉框的形式,如下图所示;图 10d.单选框例如:扣工资否,请假类别,可以用单选来选择,如下图所示;图 11需要在单选框后添加“是”和“否”.图 12图 13e.选择框例如:合同章,一次需要多个选择时,可以使用选择框,如下图所示;图 14图 15f.宏控件(常用宏控件属性介绍)Ⅰ.如果是添加用户的名字,可以选择宏控件“类型:当前用户”,这样系统会默认显示当前登录者的姓名,如下图所示;图 16Ⅱ.如果是添加部门名称,可以选择宏控件“类型:部门选择框”,这样系统会默认显示当前用户的部门名称,下拉可以选择其他部门,如下图所示;图 17Ⅲ.添加表单中的序列号,首先进入【超级管理】→【工作流程】→【序列控件】中添加序列号,如下图所示;图 18数据型:如补齐位数写3,则显示001,002,003……依次排序。

组合型:可根据需要来填写,如HT{date:yyyyMMdd},则显示HT20141022,HT20141023……序列号添加好之后,,选择表单中的序列号,如下图所示:图 19选择表单中的序列号,会弹出<序列号>页面,选择编号,如下图所示;图 20,再填写控件字段,点击图 21Ⅳ。

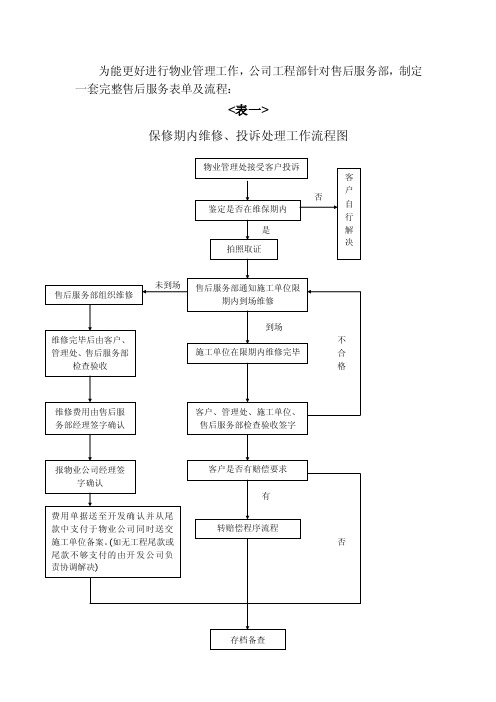

售后服务表单及流程

为能更好进行物业管理工作,公司工程部针对售后服务部,制定一套完整售后服务表单及流程:<表一>保修期内维修、投诉处理工作流程图<表二>赔偿程序流程图物业公司维修工程呈报单管理处工程部签收:年月日委托维修函兹有(管理处)问题需维修,特此函告(施工单位),工作日内维修完毕。

在维修过程中,施工单位须随时向物业工程部汇报维修情况及时反馈业主意见,否则承担一切不良后果。

备注:此函为结算依据,请妥善保存。

年月日维修工程量清单工程竣工验收单2、本表一式二份,均用碳素或蓝黑墨水填写。

下面为赠送的述职报告不需要的可以编辑删除述职报告尊敬的各位领导,各位同仁:大家好!本人被组织任聘为。

副校长已有五年,主抓德育教育工作,分管学校后勤、德育、艺体、安全、卫生、综合治理等工作。

身为副校长,我努力学习党的教育方针,学习邓小平教育理论。

用全新的教育教学理念武装自己,努力提高自身教育理论素养。

我在党的组织生活中,学习党建理论;在政治学习中学习党的路线、方针、政策、法规;在业务学习中,学习人文文化,加强自身政治理论,道德修养,培养高层次的道德感、责任感。

工作几年来,我以强烈的事业心、责任心力抓好德育工作,确保学校教育教学工作运作正常。

我的工作原则是倡导培养“勤奋乐干,善于思索,不断创新”三种优秀品质。

以奖励机制为主,及时勉励,激发老师团队精神,从而完成教育教学任务。

其出发点是一切为了学生,为了学校的生存、发展而不辍劳作。

下面我就德育工作管理谈谈自己的做法,将一年工作总结如下:一、加强学习,联系实际,提高认识教师是一门终身学习的职业。

社会在不断发展,不学习就会跟不上时代的步伐,特别是作为一名校级领导和德育工作者,必须始终站在社会发展的前列,德育工作更要求紧跟社会形势的发展。

因此,我坚持做到每天看新闻和阅读一小时的书,提高自己对政治的敏锐性,提高对教育的认识和个人品德修养,提高管理能力。

在这一年里,我先后阅读了《德育文集》、《成功学校内部管理全书》、《教育管理》等各类书籍,这些为我提高思想认识、更新教育理念、加快德育创新提供了扎实的基础。

SOP,流程,表单制作介绍

知識傳承

•是否有周期性的經驗分享? •經驗分享是否容易查找,學習?

關鍵績效指標

•指標是否正確?

•指標的范圍是否涵蓋

•指標是否持續改進

客訴處理流程

客戶 START 業務/生管 品保 制造 生技

制作日期: 2010/01/30 制作者: 陳洪標 說明/備註

表示流程名稱 使用跑道分隔定義各 部門所需執行的項目

使用简单描术

- 流程:用动词代替名词 - 判断:用形容词或名词 - 使用单纯的描术:例如,用发行“CAR”代替写一个 CAR 的形式传给使用者

任何的路径都要通过测试 不能跳跃式地直接到结尾 不能存在无结束的途径

输入控制&输出控制

输入控制是你完成流程/步骤首要掌握的数据,讯息,方件(例 如,ECR 要求形式,等等 ) 输出控制是你完成流程/步骤后所创造的数据,讯息,文件, (例如,会议记录) 通常,前段流程的输出是后段流程的输入,亦即,如果兩個流程有相同的文件,只有前段流程的输出是 重要的

SOP、表单制作介紹

流程圖擬寫要求

流程

實線長方形表示在流中人員,機臺,團隊所作執行的動作,任務或行為

復合流程

實線長方形並兩條垂直線表示復合流程,表示在流程動作,任務或行為相關於 其它流程或含於兩個以上的動,任務或行為

監控流程

虛線長方形表示在流程中需要持續監控該動作﹔任務或行為的結果並舉行檢討 會議或檢討報告

N

選擇

Y

菱形表示流程中需要做決定與判斷的步驟,并需表明Yes或No的途徑

開始

橢圓形表示開始與結束。

結束

流程的8大元素

1 Process Review, Analyze and Improve 流程基本面 Process Sample 角色及職責 2

表单的作用及工作流程

表单的作用及工作流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!一、表单的作用。

表单是一种用于收集和提交用户信息的工具,它在网页设计和应用程序中起着重要的作用。

流程表单实现方法-概述说明以及解释

流程表单实现方法-概述说明以及解释1.引言1.1 概述在引言部分的概述中,我们将介绍流程表单的实现方法。

流程表单是一种用于管理和处理流程的工具,通过表单的设计和实现,可以方便地记录和传递流程中的关键信息,提高流程的效率和透明度。

本文旨在探讨流程表单的定义、重要性以及应用场景,并总结流程表单实现方法,并展望未来流程表单实现方法的发展方向。

随着信息技术的发展和智能化的进步,流程管理的需求越来越迫切。

传统的手工流程管理方式存在许多缺陷,如信息传递效率低、易出错、难以监控等。

而流程表单的引入可以极大地改善这些问题。

流程表单可以根据具体的流程需求进行灵活的设计和定制,包括输入项、输出项、操作按钮等,使流程的执行更加规范和高效。

通过流程表单,可以方便地记录和传递流程中的关键信息,提高沟通效率和流程透明度。

流程表单的应用场景非常广泛,包括但不限于企业内部各类审批流程、业务流程、项目管理流程等。

无论是人力资源管理、财务审批、合同管理还是日常运营,流程表单都能够提供便捷的支持。

在本文中,我们将介绍流程表单的定义,阐述其重要性和应用场景,同时提供多种流程表单的实现方法。

我们将总结和比较这些实现方法的特点和优缺点,并展望未来流程表单实现方法的发展趋势。

通过本文的阅读,读者将能够深入了解流程表单的概念、作用和实现方法,为实际应用提供思路和指导。

希望本文能够对读者在实际工作中处理流程管理问题有所启发和帮助。

文章结构是指文章的组成部分和各部分之间的关系和顺序。

一个清晰有效的文章结构可以让读者更好地理解和消化文章的内容。

本文将介绍流程表单实现方法的文章结构,包括引言、正文和结论三个部分。

2. 文章结构2.1 引言部分引言部分是对文章主题进行引入和概述的部分,主要包括概述、文章结构和目的三个子部分。

1.1 概述在引言的概述部分,可以简要介绍流程表单的概念和定义。

可以提及流程表单是指用于描述各种业务流程中的输入、输出和流程控制的表单。

工作流子表单设计-概述说明以及解释

工作流子表单设计-概述说明以及解释1.引言1.1 概述在工作流中,子表单设计是一个至关重要的环节。

子表单可以帮助我们更好地组织和管理工作流程,提高工作效率和准确性。

本文将从工作流设计原则、子表单设计要点以及子表单与整体流程的关系等方面进行探讨,旨在为读者提供关于工作流子表单设计的全面指导。

通过阐述这些内容,我们希望能够帮助读者更好地理解和运用子表单设计,提高工作流程的效率和质量。

1.2 文章结构本文主要分为三个部分,分别是引言、正文和结论。

在引言部分,首先会对工作流子表单设计进行概述,介绍其重要性和现实意义。

接着会讨论文章的结构和目的,为读者提供一个整体的把握。

在正文部分,将详细探讨工作流设计的原则,包括如何设计一个高效、流畅的工作流程。

然后会介绍子表单设计的要点,重点讨论如何设计一个符合实际需求的子表单。

最后,会讨论子表单与整体流程的关系,强调子表单在整个工作流程中的作用和地位。

在结论部分,会对前文进行总结,概括文章的主要内容和亮点。

随后会提出一些设计实践建议,帮助读者在实际工作中应用所学知识。

最后,展望未来,探讨工作流子表单设计在未来的发展趋势和可能的变化。

1.3 目的在工作流子表单设计的过程中,本文的主要目的是探讨如何根据工作流程的特点和要求,合理地设计子表单,以提高工作流程的效率和准确性。

通过深入研究工作流设计原则和子表单设计要点,我们希望能够为设计师和开发人员提供一些实用的指导和建议,帮助他们更好地理解和应用子表单在工作流中的作用。

此外,本文也旨在探讨子表单与整体流程的关系,强调子表单在工作流中的重要性。

通过分析子表单如何与整体流程结合,我们可以更好地了解如何设计一个完善的工作流系统,提高用户体验和工作效率。

总的来说,本文旨在探讨工作流子表单设计的相关问题,为工作流设计者和开发者提供有益的思路和方法,以促进工作流程的优化和提升。

2.正文2.1 工作流设计原则在设计工作流子表单时,需要遵循一些设计原则,以确保流程的高效性和可维护性。

泛微流程表单-概述说明以及解释

泛微流程表单-概述说明以及解释1.引言1.1 概述泛微流程表单是指在泛微协同办公系统中使用的一种特定形式的表单,用于支持业务流程的自动化处理。

它结合了泛微平台强大的数据处理能力和自定义表单的灵活性,为企业提供了一种高效、可定制的工作流程管理解决方案。

随着企业业务的不断扩张和流程的复杂化,传统的手工处理方式已经无法满足现代企业的需求。

泛微流程表单的出现解决了这一难题,它可以帮助企业实现业务流程的标准化和自动化,提高工作效率和质量。

泛微流程表单的特点之一是其高度可定制性。

用户可以根据具体业务需求自定义表单的布局、字段和逻辑规则,从而实现对工作流程的个性化定制。

这种灵活性使得泛微流程表单适用于各种不同的业务场景,无论是请假申请、报销审批还是合同管理,都可以通过泛微流程表单实现自动化处理。

另一个重要的特点是泛微流程表单的集成能力。

它可以与企业已有的系统和数据进行无缝对接,实现信息的共享和流转。

例如,当员工提交请假申请时,泛微流程表单可以自动与企业的人事系统进行交互,更新请假信息并通知相关人员,减少了信息传递的时间和错误率。

总之,泛微流程表单是一种强大的工作流程管理工具,通过提供高度可定制的表单和集成能力,帮助企业实现业务流程的自动化和优化。

未来,随着智能化、数字化的发展,泛微流程表单将在更广泛的领域得到应用,并不断提升其性能和功能,为企业带来更大的价值和竞争优势。

1.2 文章结构文章结构部分应该对整篇文章进行一个简要的介绍,包括所撰写文章的章节组成和每个章节的主要内容。

在本篇文章中,根据提供的目录结构,可以进行如下的编写:文章结构:本文主要分为引言、正文和结论三个部分。

1. 引言部分将对泛微流程表单进行一个概述,介绍文章的目的和结构。

2. 正文部分将详细阐述泛微流程表单的定义与特点,包括其在工作流程中的作用和功能,并举例说明其具体应用场景,以帮助读者更好地理解泛微流程表单的实际应用价值。

3. 结论部分将对泛微流程表单进行综合评价,分析其优势与不足,并展望未来发展趋势,指出泛微流程表单在未来可能的发展方向和应用领域。

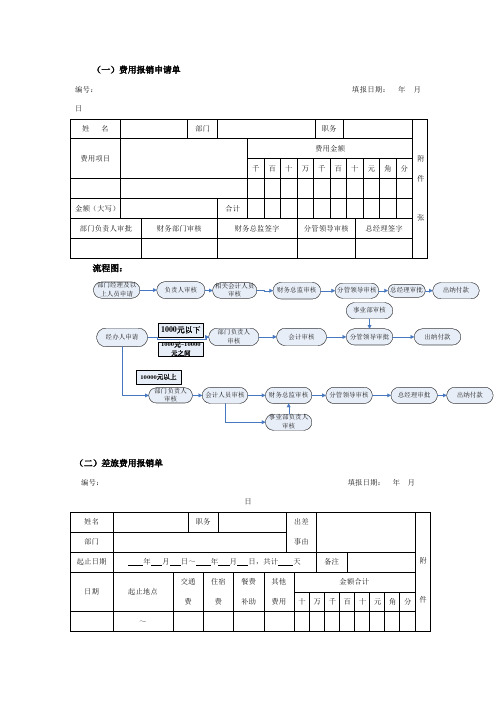

OA系统表单流程

(一)费用报销申请单

编号:填报日期:年月日

流程图:

(二)差旅费用报销单

编号:填报日期:年月

日

流程图:

(三)接待用餐申请表

编号:日期:年月日

流程图:

(四)招待费用报销单

编号:日期:年月日

流程图:

(五)员工请假申请单

编号:日期:年月日

(六)违纪处分通知单

编号:日期:年月日

(七)办公用品领用申请表

编号:日期:年月日

(八)印章签批单

编号:日期:年月日

流程图:

(九)外派培训申请表

编号:日期:年月日

流程图:

(十)采购申请单

编号:日期:年月日

流程图:

(十一)合同签批单

编号:日期:年月日

流程图:

(十二)发文单

编号:日期:年月日

流程图:。

表单使用相关标准流程

表单使用相关标准流程表单是一种用于收集和记录数据的工具,广泛应用于各个领域。

正确的使用表单可以提高工作效率和数据准确性。

下面是一个标准的表单使用流程:1. 确定表单需求:在开始设计表单之前,首先需要确定表单的目的和需要收集的数据。

明确表单的用途和所需字段是设计一个有效的表单的关键。

2. 设计表单布局:根据表单的目的和数据需求,设计表单的布局和结构。

确保表单界面简洁明了,字段排列合理,便于用户填写。

3. 添加字段和验证规则:根据表单需求,在表单布局中添加相应的字段。

每个字段需要包含标签和输入框,以便用户清晰地理解和填写。

同时,还要考虑添加验证规则,确保用户输入的数据符合要求,例如邮箱格式验证、必填字段验证等。

4. 设置提交按钮:在表单的末尾添加一个提交按钮,当用户填写完表单后,可以点击提交按钮将数据提交到后台进行处理。

同时,可以在提交按钮上添加额外的验证逻辑,例如防止重复提交等。

5. 进行测试和修改:在发布表单之前,进行测试以确保表单的功能和验证规则正常工作。

填写各种测试数据,并检查表单是否能够正确地验证和提交数据。

如果发现问题,及时进行修改和优化。

6. 发布和收集数据:当表单经过测试并确认无误后,可以将其发布到使用者可以访问的地方,例如网页、应用程序等。

使用者可以通过填写表单来提交数据,而这些数据将被保存在后台数据库或者发送到指定的接收人。

7. 数据处理和分析:收集到的数据可以进行进一步的处理和分析。

通过对数据的统计、整理和分析,可以获得有价值的信息和洞察,帮助决策和改进工作流程。

通过按照上述流程使用表单,可以提高工作效率和准确性,确保数据的完整性和一致性。

同时,也使得用户填写表单更加方便和易懂,提升用户体验。

记住,在设计表单时,要考虑用户的需求和使用习惯,尽量简化和优化表单填写过程。

企业产品配送运输管理表单与流程模板

企业产品配送运输管理表单与流程模板一、运输管理工具表单(一)货物运输通知单编号:通知日期:年月日客户名称联系电话地址运输货品列表货品名称规格数量单价金额备注中文英文金额总计人民币(大写)万仟佰拾元整运输要求1.交货日期:自签订本单后天内或年月日以前2.交货地点:3.交货单号码:4.发票号码:通知人员签字运输主管签字运输人员签字(二)汽车货物运输单开票单位(盖章):开票人:承运驾驶员:填写日期:托运人地址电话发货人地址电话收货人地址电话付货人地址电话约定起运时间约定到达时间运输工具装货地点卸货地点计费里程品名及规格包装形式件数体积:长×宽×高(厘米)件重(千克)重量(吨)保险、保价价格货物等级计费项目运费装卸费合计金额人民币万仟佰拾元整托运记载事项付款人银行账号承运人记载事项承运人银行账号托运人签章:承运人签章:年月日年月日(三)交运物品清单表发站:运单号码:货件编号包装详细内容件数或尺寸重量价值(元)物品名称材质新旧程度托运人盖章或签字:填写日期:年月日(四)货物运输记录表运输起点运输终点运输起止时间年月日时至年月日时逾期时间(天)逾期罚款运输里程(公里)运输重量(吨)短损情况(吨)公路铁路海运空运运输费用获赔金额装卸费用报损金额承运者签字备注(五)货物运输月报表填表人:填写日期:年月日运输类别实际工作天数输送来回次数输送个数输送重量输送距离移动率单位作业量(六)车辆使用申请表填表人:日期:年月日使用时间自月日时分至月日时分使用目的目的地用车日志开车前检查车辆四周刮伤□有□无后视镜□有□无胎压□正常□不正常爆裂□有□无备胎及千斤顶□有□无车底漏水□是□否漏机油□是□否引擎机油□适量□不足(补充)冷却水量□适量□不足(补充)驾驶座喇叭□佳□不佳灯类□佳□不佳雨刷□佳□不佳指针所示距离出发回到公司自公里至公里,计公里日时分日时分补给机油、汽油机油升汽油升车辆启动后查出异状□有□无(七)运输派车通知单客户名称需车时间年月日时分需车类型预计返回年月日时分司机及送货人员需车事由目的地货品名称及规格数量客户验收意见:客户签名:日期:年月日出入公司时间出:年月日时分门卫签字入:年月日时分门卫签字(八)车辆调度登记表日期发出时刻调度命令调度员姓名传达人姓名接受命令人姓名阅读时刻(签名)编号受令及抄知处所任务(九)车辆事故报告表报告时间:事故发生时间年月日时分事故发生地点事故发生车辆牌号事故发生种类1.人车相撞(□轻伤□住院□重伤□病危□死亡)2.车辆本身(□颠覆□冲撞□冲出路外□零件损坏□其他)3.车辆间相撞(□擦撞□追撞□冲撞□其他)事故发生车辆情况驾驶员姓名车辆同行人员见证人员姓名当事人对方姓名个人车辆所属部门姓名司机姓名车种及年份个人住址公司名称证件号码证件号码联系方式驾照号码联系方式车种及年份保险公司个人情况说明车牌号码保险单号驾照号码损失金额明细损失金额备注(十)车辆保养维修记录表年度:日期保养/维修项目原因所花费用保养前路码表数经手人(签字)主管(签字)二、运输管理工作流程(一)货物发运工作流程否制订运输计划运输准备组织运输开始配送部根据物流合同拟定运输计划和方案配送部凭提货单提取货物,仓储部出货并填写货物运送单结束配送部开具提货单,报配送经理审批后,通知仓储部准备货物配送部检查运输工具,调度车辆,安排驾驶员配送部组织发货,填写发货单配送部组织运输配送经理审批是(二)货物中转工作流程是接受中转任务接收中转货物发运中转货物开 始中转站接受货物中转任务后,拟定接货方案结 束配送部将货物运至中转站中转站组织运输,将货物运至目的地客户验收货物中转站组织对货物进行验收中转站通知客户取货无误否在验收单上签字确认核对、确认问题(一)装卸搬运费用报表编号:填写日期:年月日部门人事费折旧费材料费修缮费动力及燃料费其他小计搬运费合计日搬运吨数每吨搬运价格小计(二)货物中转记录表中转站:填写日期:年月日托运单位承运单位接收货物日期年月日货物起运地转发货物日期年月日货物目的地货物名称货物类别货物数量×单价货物金额中转情况记录(一)货物中转装卸搬运工作流程接受装卸搬运任务装卸搬运作业整理搬运作业现场开 始配送部组织发运,将货物运至中转站结 束搬运作业组根据搬运方案,将货物卸下,搬运至转运车辆装运处搬运作业组接受装卸搬运任务,制订具体方案搬运作业组将卸下货物装进转运车辆配送部组织二次发运,将货物运至目的地搬运作业组清理清扫作业现场(二)货物仓储装卸搬运工作流程是否接受装卸搬运任务卸货搬运作业入库出库检查装货搬运作业开 始配送部组织运输,将货物运至仓储部仓储部接受装卸搬运任务,制订装卸搬运计划仓储部根据搬运方案,组织卸货,并搬运至仓库仓储部对入库货物进行检查核对仓储部对所需货物进行检出、分离仓储部对出库货物进行出库检查仓储部组织对货物的装车配送部组织对货物的运输结 束部门经理审批五、配送与配送中心管理工具表单(一)月度配送计划表年月日期货物名称品种规格数量送达地运输要求装卸要求送货时间备注123……(二)配送业务订货单订货单编号:订货日期:供货人名称接货人名称交货日期供货人地址接货人地址交货地点供货人联系方式接货人联系方式付款条件配送货物信息货物名称货物规格货物单位货物数量备注填写人员:审核人员:(三)配送货物调运单填表人:填写日期:年月日拨货单位地址电话收货单位地址电话拨货通知单号码日期核定退货文号号码日期运输工具承运人运出日期车号押运人到达日期货物编号货物名称规格单位应拨数量实拨数量实收数量单价总价包装备注发货人发货主管复核收货人收货主管复核(四)配送成品交运单交运日期:年月日本单编号:客户名称交货地点卡别正常或取消N正常L取消异动代号及原因FA代加工;GS冲销预收款;FB发票属发货库;HQ样品赠送;GB调拨;CG预收款;HT送厂外加工发货库收货库公司客户编号销售别发票号码生产通知单产品编号产品名称规格单位数量单价金额备注号码项次客户签收签收日期年月日(五)配送中心拣货单拣货单编号:订单编号:用户名称地址电话出货日期出货货位号拣货日期年月日至年月日拣货人核查时间年月日至年月日核查人序号储位号码商品名称规格型号商品编码包装单位数量备注箱整托盘单件备注托运人(签章)日期:年月日承运人(签章)日期:年月日(六)配送效率调查表填表人:填表日期:年月日调查项目进货验货保管分拣加工分类集货装车作业数量作业人员作业时间作业场所设备数量六、配送与配送中心管理工作流程(一)备货作业管理工作流程否制订进货计划验收货物货物入库处理开始结束供应商将货物送达配送货物储存地仓储部协助组织卸货,对货物进行分类仓储部进行货物入库处理,整理进货信息仓储部根据货物订单,核对货物单据和信息仓储部对货物进行验收,办理相关手续报配送经理审批是配送部根据客户订单及货物库存情况,制订进货作业计划(二)配送作业管理工作流程是否是制订配送计划准备配送组织配送完成配送接到客户订单后,配送部制订配送计划配送部根据配送计划,进行运输车辆调度及货物配装配送部组织人员与仓储部门人员按照订单进行分货、配货检查和包装配送部组织对货物的运输货物配送人员将货物运至目的地货物配送人员与接货人员办理交接手续,并协助卸货货物配送人员带回所退(换)货物,并办理相关手续结 束部门经理审批 总经理审批开 始(三)配送中心筹划准备工作流程配送中心建设立项配送中心经营定位配送中心选址完成配送中心筹划开 始配送部根据公司业务发展情况,提出建设配送中心设想筹建领导小组根据配送中心功能、配送货物及配送区域对其进行经营定位公司根据配送中心立项成立配送中心筹建领导小组筹建领导小组通过外部条件论证及内部业务分析,确定配送中心地址筹建领导小组确定配送中心的储运单位规划、运转能力规划结 束筹建领导小组对已选地址、运输量、库存量、各项费用及成本进行预测分析筹建领导小组递交筹划准备报告,并组织配送中心开工建设报总经理审批是。

OA流程表单案例

工程验收单此流程一共有9步:1、申请人发起---2、使用部门经理审批---3、设备动力部副总审批---4、采购经理审批---5、仓库经理审批---6、财务经理审批---7、监察审计部经理审批---8、执行董事审批---9、监察审计部备案。

一共有2种情况(即2种走法);第一种情况:需要设备动力部参与验收;1、申请人发起---2、使用部门经理审批---3、设备动力部副总审批---4、采购经理审批---5、仓库经理审批---6、财务经理审批---7、监察审计部经理审批---8、执行董事审批---9、监察审计部备案第二种情况:不需要设备动力部参与验收;1、申请人发起---2、使用部门经理审批--- 4、采购经理审批--- 5、仓库经理审批--- 6、财务经理审批--- 7、监察审计部经理审批--- 8、执行董事审批--- 9、监察审计部备案档案资料借阅单此流程一共有5步:1 申请人发起---2 部门经理审批---3 分管副总审批---4 执行董事审批---5 档案管理部门备案。

档案保管部门:人事档案自行留存财务档案财务自行留存其它档案办公室留存一共有3种情况(即3种走法);第一种情况:借阅本部门存档文件的;1、申请人发起---2、部门经理审批---3、行政备案第二种情况:借阅财务文件的;1 申请人发起---2 部门经理审批---3 分管副总审批---4 执行董事审批--- 5行政备案第二种情况:借阅公司级文件的;1 申请人发起---2 部门经理审批---3 分管副总审批---4 执行董事审批--- 5行政备案派车单此流程一共有7步:1、申请人发起---2、部门经理审批---3、分管副总审批---4、执行董事审批---5、办公室主任派车---6、办公室备案。

印章使用申请登记表此流程一共有6步:1、申请人发起---2、部门经理审批---3、分管副总审批---4、执行董事审批---5、印章管理部门备案。

一共有5种情况(即5种走法);第一种情况:申请部门用章;1、申请人发起---2、部门经理审批---5、印章管理人备案第二种情况:申请工会章;1、申请人发起---2、部门经理审批---3、工会主席审批--- 5、印章管理人备案第三种情况:申请中共党支部章;1、申请人发起---2、部门经理审批---3、中共党支部主席审批--- 5、印章管理人备案第四种情况:申请财务章;1、申请人发起---2、部门经理审批---3、财务经理审批---4、印章管理人备案。

表单流程

表单作业流程认识表单作业流程表单编码原则表单作业流程图生管系统相关表单1.表单作业与仓库管理仓管业务从总体上来说,可以概括为两部分:物料的进项与出项业务,而其中每一业务具体表现为各种不同的方式.如进项可能是进货验收单﹑入库单﹑退料单等,出项可能是发料单﹑(費用性)領料單,轉拔單等.如此看來,全面了解一個公司的相關表單作業流程,是領會日常作業方法與程序的關鍵.2.表单作业与经营管理方式7章表单作业与表单作业流程在很大程度上反映了一个公司的运作管理模式,由此而决定了一个公司的成本结算流程与经营损益报表相关数据的来源.因为同是一笔相同内容的业务.在不同公司由於采用的表单不同,其处理这笔业务的方法与程序就不一样,同样由此也决定了不同的作业效率与处理效果.3. 表单作业与管控权限不同的表单,有不同的作业程序,从而也就有了不同权限的管理.首先从一笔表单业务产生的原因来看,不同的表单有不同的产生主体,如备料单由生管产生工令而后生产,而销货单由交管根据客户订单决定产生.由此,不同的表单也由不同的管控主体负责管控.4. 表单与表单编码4.1 给不同表单以一个合理的编码,是有效管理表单与进行相关系统自动化作业的前提和基础4.2 表单编码统一由经管部根据不同的需要而统一制定.4.3 表单编码具有统一性与相对稳定性的特点,以利於不同期间相关资料的查询比对.4.4 不同表单的单号管控,由不同的责任单位管理,比如同生产相关的一些工令性表单由生管管控,而费用性领料与退料统一由成本负责管控.常用表单说明1. 進貨驗收單(存貨性)1.1 表单应用:存貨性采購物料抵廠后開立,以提供給IQC檢驗后作為應付結報(付款)之收貨依據.1.2 表单开立:由倉庫收料(待驗)組開立,貨到以后12小時內完成.1.3 注意事项:1.3.1 進貨驗收單通常唯一對應一采購單(P/O).這關系到后段作業能否正常請款.1.3.2 进货如属报关进口货物,需唯一对应之进口报关单号,比如是EDI的报关,将是海关稽核的一项重要内容.2. 采购单(P/O)2.1表单应用:采购单由物控根据MRP资料提出,做为厂商生产出货之根据.2.2 表單開立:由物控提供之請購單(MRP),經訂單處理中心處理列印FAX至供應商.2.3注意事项:2.3.1采购单的开立与处理是一项相当严肃的工作,因为物料的有效采购会直接影响库存水准,生产进度,库存成本及库存风险等项目.2.3.2 影響采購單質量有一些因素:廠商,料號,數量,單價,交期,這些不僅物控(采購)在下單時要特別注意,后續訂單處理同樣應小心仔細.2.3.3 由於采购单之重要性,通常采购单的签核有不同的权限要求,以示采购单的责任.3.發料單(備料單)3.1 表单应用:工令性表单根据生管开立之工作命令单而产生.发料单之发料量由工单之数量而决定,通常根据工令由电脑TIPTOP系统自动产生之发料表称备料单,而由人工填写之的发料表称之谓小发料单.3.2 表单开立:发料单之开立可能因不同的情况而用不同之主体开立,一般情况下,由生管在开立工单后通过TIPTOP系统自动产生后经列印机列印出来,此类即所谓之备料单,备料单一般在需求前三日交仓库备料区负责备料.当某一物料当时因缺料等原因而没能发料时,后面会由生产线物料管理员负责以手工方式补开小发料单向仓库领料.第三种情况,IC贵重物品仓由於实行领料制,通常由物管员开立发料单.3.3 注意事项:发料单之开立与帐务处理注意其唯一对应之工单号.4. (工令性)退料單:4.1 表单应用:工令性表單,生產單位根據生產工令之餘料(如配合料盤之多發物料工單未做完工剩餘物料).做退料繳庫作業.4.2 表单开立:退料单由生产单位负责开立,开立退料单交生管编号进行单号控制4.3 注意事项:退料单之开立与帐务处理.注意其对应之唯一工单.5. 入库验收单:5.1表单应用:工令性表单根据生产单位生产工令之生产完工之成品或半成品做缴库作业.5.2开立与帐务处理:退料单由生产单位开立,通常各生产线有一专人负责入库动作,入库验收后,根据生管之入库单号登录表进行编号,以进行入库单号管控.5.3注意事项:入库单之开立与帐务处理,注意其对应之唯一工单编号.6. 转拨单6.1表单应用:同一事業處同類(種)物料因用於不同產品而設不同的倉庫別進行管制,當儲備同種物料的不同倉庫,某方急需而沒有時,需求方之物控向對方協商轉入.6.2 表单开立与帐务处理:當不同(倉庫)物料之物控協商好后,由轉出方開立轉撥單.轉撥單由電腦系統(TIPTOP)自動產生編號進行單號控制,帳務處理上面有兩種形式:第一.由轉出方把單據KEY IN TIPTOP,待物料到達對方倉庫后,再過帳扣庫存,第二種方式為由轉出方開立並KEY IN TIPTOP系統.當對方收到料以后,再進TIPTOP系統進行扣帳作業,這樣以保證帳務隨時一致.7. 内部交易往来转拨验收单7.1表单应用:此單用於富士康企業集團內部不同事業處(群)之間物料的相互調撥使用.(又別於同一事業處之間的物料調撥----轉撥單,與不同公司的物料采購-----采購單,內部交易往來轉撥驗收單采用內部交易價格進行交易.每月月結時轉上月各事業處(群)之間的內交費用.7.2 表單開立與帳務處理:內交單由轉出單位開立,隨物料一起送至轉入單位,但內交單在具體使用上更代表一種作業流程與方式.首先,在表單形式上,I/O昆山轉C/P黃田(龍華)之物料所采用的單據是出貨明細,但實際的作業帳務處理流程是內交作業流程.其次,在具體的交易方式中,I/O昆山轉C/P黃田(龍華),實行兩階段轉拔,即先轉入在途倉(虛擬),待貨物抵達目的地后,再由在途倉轉入目的倉,在具體的帳務處理上,比照采購進貨驗收方式在TIPTOP 3.15 畫面做入庫作業.見附圖7-17.3 注意事項:內交轉撥單以交易雙方之不同費用組織代碼進行費用轉移,故內交轉撥單之部門代碼應准確無誤.8. 費用性領退料單:8.1費用性表單與工令性表單物料在倉庫的異動,在管理方式上,通常分為工令性異動與費用性異動,工令性異動是主要的異動項目,指物料的進出同生產派工之工令性的發退料與入庫作業相關的項目,由此表現出工令性表單是發料單.退料單與入庫單.費用性異動項目是指一些雜項異動,它與生產作業不直接相關,在費用性退料作業中,表現在客戶增樣之樣品入庫,其它一些來源不確定的物料的入庫,而費用性領料作業表現在業務上贈樣.制工是領用相關物品.8.2費用性領、退作業項目說明:費用性領退作業項目主要有料號調整、.重工、樣品、測試和業務贈樣等.1) 料號調整:當同一性質規格之物料因料號不一致時,有時因工令發料扣帳原因而做料號調整,以平衡庫存,即領出A物料,退回B物料,這實際是一種表單作業,一般不會造成費用的很大變化.2) 重工作業:倉庫之物料(成品),因某種原因需進行重工作業.如維修、檢測、挑選等,出庫采用費用性領料作業,重工完成后之入庫作業采用費性退料作業,同類作業還有領出測試與退回測試.3) 樣品贈送與接受:當客戶需要我們的產品進行檢查與測試時,通常我們的市場業務人員需以費用性領料單向倉庫領料.而當供應商送予我們的樣品經IQC檢定.確認后可以進行生產線使用時,以費用性退料單入庫,供生產使用.4) 除帳與報廢:當倉庫的某一物料經品管工程重測后確認為功能等已不符生產要求時,以費用性領料單領出除帳報廢.5) 其它表單作業:費用性領退是一類相當靈活的作業,有時某些常規作業因為異常之發生而采用費用性領退作業處理,如,某批物料本為存貨性采購進來之物料,應以進貨驗收單驗收入庫,但當這批料因某些原因出現廠商送貨批量超過訂單尚未簽下來而物料先到等情況,這時先以費用性退料入庫,后續待其它手續齊全后,再以費用性領料領出,并以進貨驗收單入庫以補全正式的表單做應付結報作業.以上作業概括如下圖:(圖7-1)圖 7-1訂單不足及其它YES8.3 費用性領退料表單的開立1).費用性領退單位根據需要開立費用性領退料單.2).領料單交部門主管審核.部門主管針對其領退內容與項目是否合理進行審核,原因合理方給予簽字確認.3).領退料單交成本統一編號.成本對單據領退內容與項目是否合理進行稽核.無誤後給予編號.4).對應倉庫進行領退料作業.5).倉管作帳.8.4 費用性領退料單的注意事項1).費用性領料單的開立增加其部門費用.費用性退料單的開立減少其部門費用.故費用性領退作業應謹慎控制.2).費用性領退料單注意填寫其正確之部門費用代碼,以正確歸屬之費用部門.3).各部門的費用性領退之費用以月結進行匯整.相關費用領退作業注意不要跨月進行.防止造成其各月之費用發生很大差異.9. 報廢品費用性領退作業管理9.1 針對廠商來件不良、生產線作業不良產生之報廢品加強實物管控.9.2 報廢品的管控只做手帳作業,不入TIPTOP實物帳.自2001年6月1日起納入TIPTOP帳作業,採用費用性領/退料作業進行帳務處理.表單編碼原則1. 表單編碼由10碼構成,前3碼為表單識別碼,第四碼為間隔符,第五碼表公元年號,第六碼表公元月份,第七至第十碼為流水編號.X X X – X X XXXX流水碼 : 0000~9999月份碼 : 1~9,A,B,C西元年個位數: 如1表示2001年表單類別碼: 具體見附檔2.表單編碼的第一碼通常識別表單類別,通常有下面15類2.表單編碼的管控3.1 表單的使用必須有編號才能進行電腦TIPTOP的處理,對各類表單編號的管控有不同的管控者.3.2 以表單編碼的管控主要分為工令性表單和費用性表單.工令性表單主要由生管進行單號的管控,費用性表單由成本負責管控.3.表單編碼匯整4.1 表單編碼通常根據產品系列進行規劃,由經管部統一制訂.4.2 表單編碼匯整例示:以2000年6月份表單編碼匯整為例附表進行說明,如附表4-2-1,4-2-2,4-2-3,4-2-4,4-2-5,4-2-6,4-2-7.表單作業流程圖1.采購單作業流程(P/O),附圖7-22.進貨驗收單作業流程,附圖7-3.3.發料單作業流程,附圖7-4.4.費用性領料單作業流程,附圖7-5.5.費用性退料單作業流程,附圖7-6.6.成品入庫驗收單作業流程,附圖7-7.7.(工令性)退料單作業流程,附圖7-88.轉撥單作業流程,附圖7-9.生管系統相關表單1.入庫驗收單,附表7-12.發料單.附表7-23.良品退料單附表7-34.進貨驗收單附表7-45.庫存品重驗(報廢)申請單. 附表7-56.轉撥單附表7-67.收料退回單.附表7-78.內部往來轉撥驗收單.附表7-89.領料單附表7-910.出貨明細表附表7-10銷貨退回單附表7-11精心整理,仅供参考编辑文案使用,请按实际需求再行修改编辑2020年2月17日11.12.13.精心整理,仅供参考编辑文案使用,请按实际需求再行修改编辑14.2020年2月17日15.。

致远OA-流程表单制作

表单制作:需注意的是只可用文本框和重复表。

其他控件皆不可用。

双击控件,弹出下框:修改域名称,数据类型一定要是文本。

保存。

在流程表单制作里面点击新建,选择要导入的表单(xsn格式)。

修改字段类型设置计算公式操作设置,设置自动带入设这部的原因在于,审批走到某节点时,需要签字,但不允许此节点操作其他字段在建审批流时,找到对应节点,点击节点属性,将表单绑定修改了,此节点审批时就可以完成签字,但不能操作其他字段。

查询设置:下方显示的是查询内容的预览情况,可以根据这些去调整输出数据项。

自定义查询项用于查询时输入查询条件。

统计设置类似于查询设置。

不同处是可以将统计项进行按条件的统计。

例如按部门不同,统计出呈送单每个部门发起的数量。

根据下方预览,可以去调整统计项、统计分组项。

流程设置:目前系统最常用的是组、岗位、相对角色。

组可以在sy stem里面设置,将组员添加进入某个组之后,流程设置时选择该组。

相对角色主要用于设置部门负责人、部门分管领导等特殊的相对角色。

某个节点里面有多个审批人时需要设置执行模式,单人执行为上节点提交审批时,手动选择审批人,审批人限定为此组里面的某个人,且只能为一个人。

多人模式是指上节点可以选择此组里面的多个人进行审批。

全体执行是指此组里面的所有人都需要审批。

竞争模式是指此组里面谁都可以审批,但是只要有一个人审批通过,流程即可以往下走。

节点期限用于统计绩效。

设置之后,可以登录sy stem帐号,统计审批超时情况。

上图中节点权限,对应的权限设置为sys tem帐号里面的节点权限设置。

当节点类型设置为某一节点类型时,处于该节点的审批人,即可以完成该节点类型拥有的权限操作。

分支条件此处为设置自动条件的页面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1次/1周

生产副总

注:为保证质量站的有效运行,各巡查员负责将巡查结果记录于对应的空格内,发现有异常填写异常情况,没有异常填写运行正常;如因会议、公务等其他原因未能巡查的,请事后将原因记录于相应巡查时间段;完成后由精益办归档管理。请各巡查人员按要求在相应的空格内签上自己的名字。

编制:

审核:

批准:

精益成就未来 LEAN DRIVE TO THE FUTURE

日期

非增值时间 签字

步行时间 日期

技术审核/日期

移动位置图

批准/日期

精益成就未来 LEAN DRIVE TO THE FUTURE

质量缺陷记录表—检验记录表

检验员根据检验结果,真实、准确、全面的记录在确认站检验记录 表、信息卡里面。

工段: 序号

1 2 3 4 5 6 7 8 9 10

序号 1 2 3 4 5 6 7 8 9 10

精益成就未来 LEAN DRIVE TO THE FUTURE

确认站运作流程-问题报警流程

若质量确认站检验人员发现有A类问题有1例或B类问题出现3例或者C类问题 出现5例时,立即报警并通知检验班长、生产线工段长立即到现场进行确认、分 析。

精益成就未来 LEAN DRIVE TO THE FUTURE

16 后雨刮

3

PP LT

17 背门限位块

3

PP LT

18 背门护板

3

PP LT

19 后保

3

PP LT 课室

20 扰流板

3

增值时间

非增值时间

步行时间(秒)

周期时间(秒)CT #REF!

实际单件工时(秒)ATI

操作工

班组长

√

29 29

29

√√

4

工段长

√

√ √

√√√

38

后三角窗玻璃、后三角窗

√

装饰件

√ 装配到位

确认站

下线计数按钮

激光探测器

23

24

25

FPS 固定停止位置

节拍运动生产线

FPS 固定停止位置

26

FPS 固定停止位置

精益成就未来 LEAN DRIVE TO THE FUTURE

质量确认站的目的

目的 直接遏制缺陷的传递。 通过把质量信息反馈到制造工位、采取纠正措施,从 而遏制并预防问题的再次发生。改变人的质量意识。 为质量持续改进提供数据和评估。

TG

FL

安全 关键 推确拉认站 看 工具 听 触摸基本编选 制件

反弹

内、外饰件

撞锁 划伤 歪斜

锈蚀

项目符号质量特性检验范围

松动

起皱/ 起翘

污染

破损

发C 卡/

紧涩

PP

异响

不贴LT

合

重要度 序号

主要步骤

TG

沉重

FL

干涉

错/漏 装

要点

功能 失效

脱落

√

√√

√

34

前支柱

装配到位

√

√

√

设备型号 无 编制

装配 不良

2

PP LT

11 副仪表

2

√ √ √ √ √

29

√ √

√

√

√

√

√

建立标准化检验工作要素 √

35 √ 前后保险杠支架

装配到√位

1.无√错漏装√(白色/黑色√两种),安装牢固可靠,手摇无松动

现象;2.后侧出风口本体安装到位,无松动。

PP LT

√

√

√

√

√ √

√

√36 √车门锁扣、门控开√关

单JES √ 装配到√位

通过质量信息卡,将质量问题及时传递到责任单位,并完成对问题对策制 订、改善、现场验证关闭。

精益成就未来 LEAN DRIVE TO THE FUTURE

质量缺陷跟踪表—质量跟踪记录表

质量确认站运行最终要围绕现场,拉动各部门,使问题得到逐级、快速、 有效的解决,并把质量问题解决状态进行目视管理。

班组: 序号

车型

问题描述

检验记录表

记录人:

日期:

问题频次

记录每个检验出的问题

VIN码

流水号

典型问题记录

问题描述

记录每个检验重大、典型的问题

车型: 累计

确认人

确认人

备注

精益成就未来 LEAN DRIVE TO THE FUTURE

质量确认站看板(正面)

一次检验合格率/单位 产品缺陷趋势图

本确认站的TOP15问题

5、淋雨线漏水等问题

实例:较严重的间隙段差划伤,各类装饰件松动,一般车身表面油漆缺陷,车

速表指针摆,车速表超差,仪表板杂物箱锁失效,暖风机风向拉索脱,非装饰件

锈蚀,方向盘表层脱皮。

要求持续改进的缺陷。不要求返修的缺陷,通常超出标准,但不明显。大多数顾

客不会抱怨,但应制定改进计划的缺陷。

1、内饰件配合的轻微阶差间隙。如:A柱内饰板与仪表台板间隙大。

√

√

1.锁扣安 √装牢固、无√ 松动;2.门控开关插接器无破损。

LT

√

√√

√

√

√

√√

√

√

√

√

√37 √

顶置天线 √

装配到√位

√

无√ 漏装、无歪斜。

LT

LT

12 仪表板端盖板ห้องสมุดไป่ตู้成

2

√

√

√

√√

√

√

√

√

PP LT C 13 主/副驾安全带

2

PP LT

14 背门门框胶条

3

PP LT

15 后组合灯总成

3

PP LT

检验标准 SOS/JES

确认站响应 流程

确认站巡查 记录表

缺陷问题记 录表

确认站管理 办法

日重点 问题清单

周重点 问题清单

精益成就未来 LEAN DRIVE TO THE FUTURE

质量缺陷记录表—重点质量问题记录表

精益成就未来 LEAN DRIVE TO THE FUTURE

质量缺陷反馈表—质量信息卡

质量确认站工作流程及其具体内容

人

机

输入

预防

输出

料

(标准化操作)

法

环

反馈

检验结果 发布与管理

确认站 检测

OK 下工序

NG 遏制

精益成就未来 LEAN DRIVE TO THE FUTURE

问题关闭 报告

精益成就未来 LEAN DRIVE TO THE FUTURE

质量检验标准JES/SOS

检验员严格按照《质量检验指导书SOS/JES》实施标准化(检验项目,标准标准, 检验步骤,检验工具、方法等。

人员

会议议程

发言人

时间(分钟)

分析各个确认站当日与前一日百台车缺陷数和一次检验

质量确认站站长

5

合格率趋势走向

2

回顾上一日出现的重点质量问题完成进度

项目符号

安全

关键 C

重要度

序 号

检验项目

LT PP LT PP LT

1 配置单 2 前罩装饰件总成 3 行李架

推-拉

看

PP

LT

项目名称

时间 JES

(秒) 编码

状态 错误

间隙

阶差

1

29

1

1

质质量量检检验验工标作准要操素作单单J( ESSOS) 要素编号

版本号

工具

听

触摸

基本

选件

8 部门

质保部品检室 A版 车型

已关闭

重点问题追踪动态更新

专题 攻关 重点问题 跟踪表 质量 信息单

检验记录表

精益成就未来 LEAN DRIVE TO THE FUTURE

质量看板巡查表—质量确认站巡查记录表

为确保确认站的质量信息快速传递到生产线,使相关部门能够及时解决问题, 相关人员须定时到确认站巡查质量问题,以便及时采取临时措施和永久措施。

实例:制动系统故障,安全带失效,雨刮器失效,转向卡滞,转向系统螺栓漏 装及松动,VIN码错漏打及模糊不清,漏加发动机变速箱后桥油,放油螺塞松 动,严重车身表面油漆缺陷。

问题等 报警界

级

限

(次)

A

1

由观察或测量超出标准或规格的可见但不一定要求修理的缺陷,这种缺陷将导致

少于半数顾客可能发生抱怨。

1、钣金件与钣金件、钣金件与塑料件的阶差间隙左右明显不均匀,且阶差检查超

确认站运作流程-前馈反馈流程

信息前馈和反馈:

信息反馈

产生问题

的工位

检

操作工位

验 工

位

检

操作工位

验 工

位

信息反馈

发现问题的 检验工位

发现问题的 确认站

确

操作工位

认

站

操作工位前馈

质量信息前馈示意图

操作工位

产生问题的 工位

检

检

验

操作工位

验

工

工

位

位

操作工位

确 认 站

发现问题的检 验工位

将信息前馈到能够关注问题的检验工位或确认站

1.装配到位 √,无划伤、√ 无缺角、无破损,无露胶现象。(侧 围内饰板边√缘不超出玻√ 璃黑边);2.表面无划伤、破损,卡 PP LT

子固定到位,无漏卡

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√√

√

√

√

√