8.2.4 首件鉴定检验报告

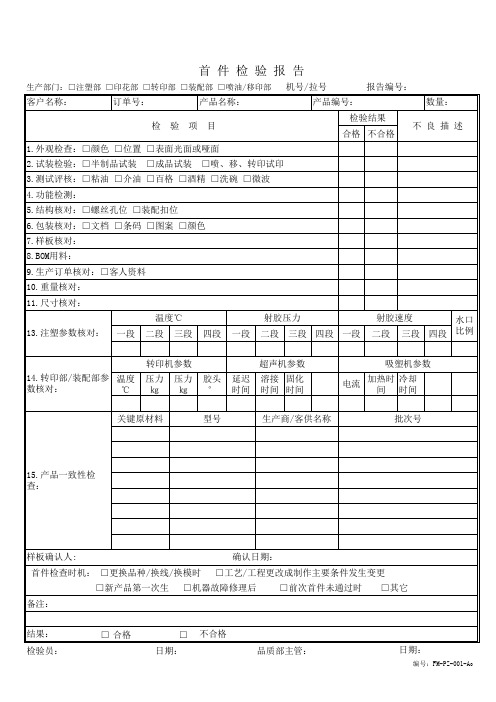

首件检验报告

生产部门:□注塑部 □印花部 □转印部 □装配部 □喷油/移印部 机号/拉号

报告编号:

客户名称:

订单号:

产品名称:

产品编号:

数量:

检验项目

检验结果 合格 不合格

不良描述

1.外观检查:□颜色 □位置 □表面光面或哑面

2.试装检验:□半制品试装 □成品试装 □喷、移、转印试印

3.测试评核:□粘油 □介油 □百格 □酒精 □洗碗 □微波

转印机参数

超声机参数

14.转印部/装配部参 温度 压力 压力 胶头 延迟 溶接 固化

数核对:

℃ ㎏ ㎏ ° 时间 时间 时间

吸塑机参数

电流

加热时 冷却 间 时间

关键原材料

型号

生产商/客供名称

批次号

15.产品一致性检 查:

样板确认人:

确认日期:

首Hale Waihona Puke 检查时机: □更换品种/换线/换模时 □工艺/工程更改成制作主要条件发生变更

4.功能检测:

5.结构核对:□螺丝孔位 □装配扣位

6.包装核对:□文档 □条码 □图案 □颜色

7.样板核对:

8.BOM用料:

9.生产订单核对:□客人资料

10.重量核对:

11.尺寸核对:

温度℃

射胶压力

射胶速度

水口

13.注塑参数核对: 一段 二段 三段 四段 一段 二段 三段 四段 一段 二段 三段 四段 比例

□新产品第一次生 □机器故障修理后 □前次首件未通过时 □其它

备注:

结果: 检验员:

□ 合格

□ 不合格 日期:

品质部主管:

日期:

编号:FM-PZ-001-A0

大众汽车检具销检查报告模板范文

9.39*12.49

0.50

HRC57

HRC57

0.50

检具检测(定位)销检查记录表

TF冋找

guidance

①4-0.009

检测段

5-0.02 *19 -0.02

6

型面检测销surface checking pin

a 1

导向段

⑴8-0.009

guida nee

检测段

7

型面检测销surface checking pin

a 1.6

Checki ng

^Pzl-U.uz

•颌T port

T Alli

DIOCK

合格qualified

9端

0-5 +0.01

可接收acceptablei

Z port

T端

□

返工(修)do poorly done work over again (repair )

—""±0・01

T port

Z端0.8 ±0.01

Z port

检查Review:朱杰

审核

测量工具:卡尺measuring tool:callipers

检具名称Name:角加强板(右)

图纸号Drawing number:

18D.814.570.

版本号Version number:

25.11.11

NO.

测量部位

checki ng oosition

产品尺寸

Size

检测名称

in specti on

设计尺寸

desian size

1

定位销

location pin

4.99*25.99

首件检查报告模板

首件检查报告模板1. 简介首件检查是指在生产过程中,首次生产产品后对其进行严格的检查,以确保产品质量达到预定标准。

首件检查报告则是在进行首件检查后,记录检查结果的重要文档。

2. 报告模板首件检查报告通常包括以下几个部分:2.1. 产品信息在报告的第一部分,需要记录所检查产品的基本信息,包括:•产品名称:简单描述产品名称。

•生产批次:描述生产产品的批次号,以方便追溯。

•生产日期:指生产产品的日期。

•发货日期:指产品发货的日期。

•检查日期:指首件检查所进行的日期。

•检查人员:记录进行首件检查的人员姓名。

下面是一个产品信息填写的样本:产品名称生产批次生产日期发货日期检查日期检查人员产品A 20210101 2021-01-01 2021-01-03 2021-01-04 张三、李四2.2. 检查项及结果在报告的第二部分,需要针对产品的各个部分进行检查,并记录检查结果。

可以根据产品的不同特点选择相应的检查项,下面是一个样本:检查项判定结果检查说明产品外壳通过检查产品外壳是否完整无缺陷,有无划痕或漆面缺陷绝缘性不合格检查产品绝缘性是否合格,测试结果低于最低绝缘电阻机械强度测试通过检查产品机械强度是否合格,测试结果符合规定的机械强度标准感应电机启动转矩通过检查产品感应电机的转矩是否符合规定范围,测试结果符合规定范围2.3. 检查结论及建议在报告的第三部分,需要对检查结果进行分析,并给出相应的结论和建议。

首先要针对每项检查给出结论,表示该项检查是否合格。

然后根据结论给出相应的建议,对于不合格的检查项需要确定不合格原因,并提出相应的处理办法。

下面是一个样本:•产品的绝缘性测试结果不合格,原因可能是部分材料严重缩短,需要更换材料。

3. 结论首件检查报告是记录首件产品检查结果的重要文档,对于确保产品质量有着重要的作用。

通过该模板可以清晰地记录产品信息、各检查项及结果,并给出相应结论和建议,方便生产和管理人员进行追溯和问题处理。

首件鉴定审查报告(共)docx

首件鉴定审查报告(共)引言概述:

正文内容:

1.鉴定申请的背景

1.1鉴定申请的来源和目的

1.2鉴定申请的时间和地点

2.鉴定程序的描述

2.1鉴定委托和鉴定机构的介绍

2.2鉴定过程的步骤和方法

2.3鉴定所使用的工具和设备

2.4鉴定记录的保存和管理

3.鉴定结果的分析

3.1鉴定结果的准确性和可靠性

3.2鉴定结果的评估和判断依据

3.3鉴定结果对案件的影响和意义

3.4鉴定结果的局限性和不确定性

4.鉴定报告的撰写和审查

4.1鉴定报告的结构和要素

4.2鉴定报告的撰写流程和标准

4.3鉴定报告的审查和修改要求

4.4鉴定报告的保密和保管

5.鉴定报告的审查结果

5.1鉴定报告的合规性和合法性

5.2鉴定报告的准确性和完整性

5.3鉴定报告的可信度和可辩性

5.4鉴定报告的可执行性和可操作性

5.5鉴定报告的实用性和实施建议

总结:

首件鉴定审查报告是对鉴定结果进行审查和评估的文件,其主要包括鉴定申请的背景、鉴定程序的描述、鉴定结果的分析、鉴定报告的撰写和审查以及鉴定报告的审查结果。

在撰写鉴定审查报告时,应注重报告的准确性、完整性和可信度,同时还要考虑鉴定结果对案件的影响和意义,并提出实施建议。

鉴定报告的撰写流程和标准、审查和修改要求以及保密和保管都是保证报告质量的关键。

最终,鉴定报告的审查结果将对案件的审理和判决产生重要影响。

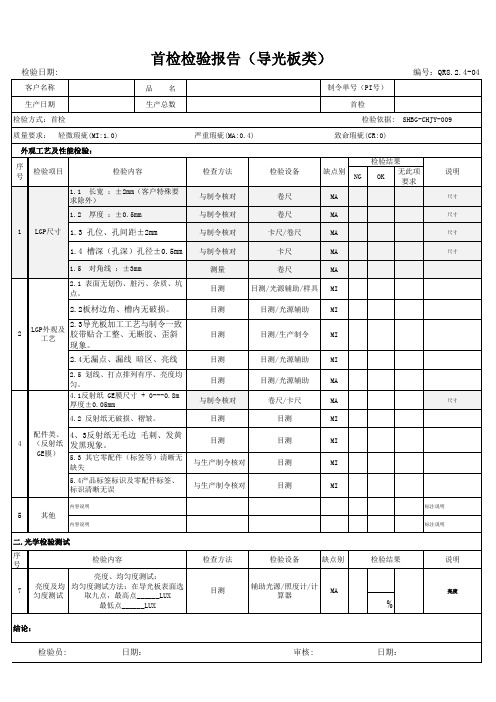

首检检验报告(导光板类)最新版

首检检验报告(导光板类)

品名

制令单号(PI号)

编号:QR8.2.4-04

生产日期

生产总数

检验方式:首检

质量要求: 轻微瑕疵(MI:1.0) 外观工艺及性能检验:

序 号

检验项目

检验内容

1.1 长宽 :±2mm(客户特殊要 求除外)

1.2 厚度 :±0.5mm

严重瑕疵(MA:0.4)

检查方法 与制令核对 与制令核对

检验设备 卷尺 卷尺

首检 检验依据: SHBG-CHJY-009

致命瑕疵(CR:0)

检验结果

缺点别 NG

OK

无此项 要求

MA

MA

说明

尺寸 尺寸

1 LGP尺寸 1.3 孔位、孔间距±2mm

与制令核对

卡尺/卷尺

MA

尺寸

1.4 槽深(孔深)孔径±0.5mm 与制令核对

卡尺

MA

目测/光源辅助

MI

2.5 划线、打点排列有序、亮度均 匀。

目测

目测/光源辅助

MA

4.1反射纸 GE膜尺寸 + 0---0.8m 厚度±0.05mm

与制令核对

卷尺/卡尺

MA

尺寸

4.2 反射纸无破损、褶皱。

目测

目测

MI

配件类、 4、3反射纸无毛边 毛刺、发黄

4 (反射纸 发黑现象。

目测

目测

MI

GE膜)

5.3 其它零配件(标签等)清晰无 缺失

与生产制令核对

目测

MI

5.4产品标签标识及零配件标签、 标识清晰无误

与生产制令核对

目测

MI

内容说明

5 其他

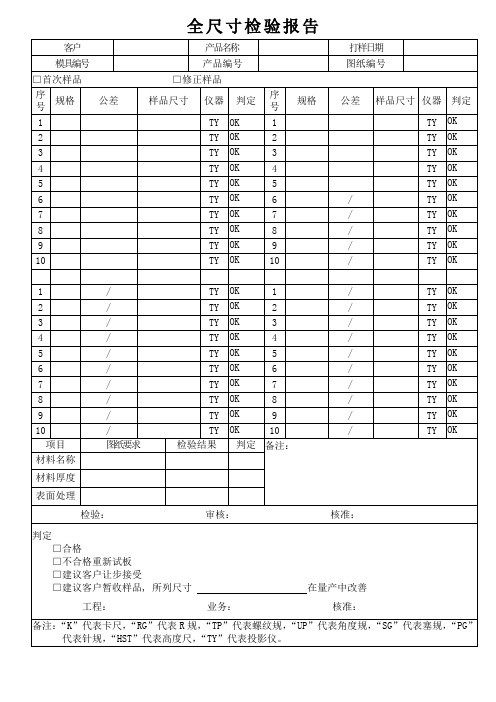

全尺寸检验报告(QR-8.2.4-04)

客户

产品名称

打样日期

模具编号

产品编号

图纸编号

□首次样品□修正样品

序号

规格

公差

样品尺寸

仪器

判定

序

号

规格

公差

样品尺寸

仪器

判定

1

TY

OK

1

TY

OK

2

TY

OK

2

TY

OK

3

TY

OK

3

TY

OK

4

TY

OK

4

TY

OK

5

TY

OK

5

TY

OK

6

TY

OK

6

/

TY

OK

7

TY

OK

7

/

TY

OK

8

TY

OK

8

/

TY

OK

9

TY

OK

9

/

TY

OK

10

TY

OK

10

/

TY

OK

1

/

TY

OK

1

/

TY

OK

2

/

TY

OK

2

/

TY

OK

3

/

TY

OK

3

/

TY

OK

4

/

TY

OK

4

/

TY

OK

5

/

TY

OK

5

/

TY

OK

6

/

TY

OK

6

/

TY

OK

7

首件鉴定报告完整版

首件鉴定报告

HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

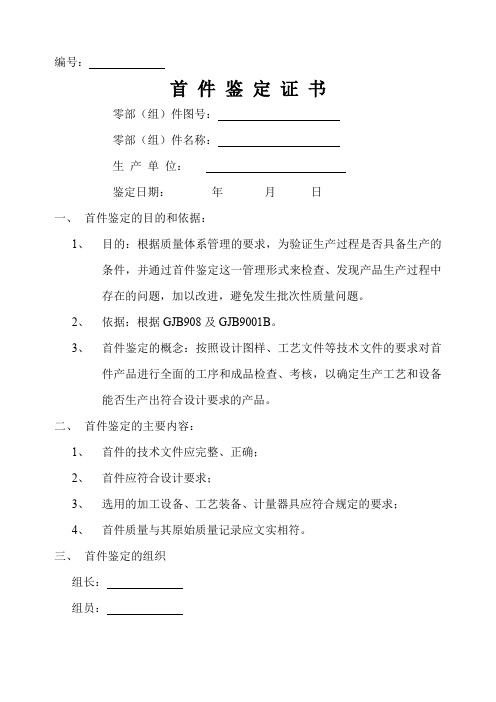

编号:

首件鉴定证书

零部(组)件图号:

零部(组)件名称:

生产单位:

鉴定日期:年月日

一、首件鉴定的目的和依据:

1、目的:根据质量体系管理的要求,为验证生产过程是否具备生

产的条件,并通过首件鉴定这一管理形式来检查、发现产品生

产过程中存在的问题,加以改进,避免发生批次性质量问题。

2、依据:根据GJB908及GJB9001B。

3、首件鉴定的概念:按照设计图样、工艺文件等技术文件的要求

对首件产品进行全面的工序和成品检查、考核,以确定生产工

艺和设备能否生产出符合设计要求的产品。

二、首件鉴定的主要内容:

1、首件的技术文件应完整、正确;

2、首件应符合设计要求;

3、选用的加工设备、工艺装备、计量器具应符合规定的要求;

4、首件质量与其原始质量记录应文实相符。

三、首件鉴定的组织

组长:

组员:

首件鉴定合格证。

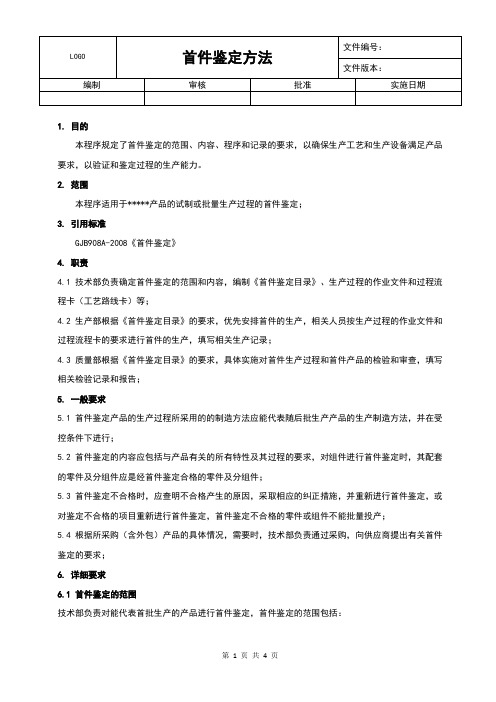

GJB9001C-【首件鉴定方法】

1. 目的本程序规定了首件鉴定的范围、内容、程序和记录的要求,以确保生产工艺和生产设备满足产品要求,以验证和鉴定过程的生产能力。

2. 范围本程序适用于*****产品的试制或批量生产过程的首件鉴定;3. 引用标准GJB908A-2008《首件鉴定》4. 职责4.1 技术部负责确定首件鉴定的范围和内容,编制《首件鉴定目录》、生产过程的作业文件和过程流程卡(工艺路线卡)等;4.2 生产部根据《首件鉴定目录》的要求,优先安排首件的生产,相关人员按生产过程的作业文件和过程流程卡的要求进行首件的生产,填写相关生产记录;4.3 质量部根据《首件鉴定目录》的要求,具体实施对首件生产过程和首件产品的检验和审查,填写相关检验记录和报告;5. 一般要求5.1 首件鉴定产品的生产过程所采用的的制造方法应能代表随后批生产产品的生产制造方法,并在受控条件下进行;5.2 首件鉴定的内容应包括与产品有关的所有特性及其过程的要求,对组件进行首件鉴定时,其配套的零件及分组件应是经首件鉴定合格的零件及分组件;5.3首件鉴定不合格时,应查明不合格产生的原因,采取相应的纠正措施,并重新进行首件鉴定,或对鉴定不合格的项目重新进行首件鉴定,首件鉴定不合格的零件或组件不能批量投产;5.4 根据所采购(含外包)产品的具体情况,需要时,技术部负责通过采购,向供应商提出有关首件鉴定的要求;6. 详细要求6.1 首件鉴定的范围技术部负责对能代表首批生产的产品进行首件鉴定,首件鉴定的范围包括:A.试制产品;B.在生产(工艺)定型前试生产中首次生产的新的零(组)件,但不包括标准件、借用件;C.在批生产中产品或生产过程中发生了重大变更之后首次加工的零(组)件,如:——产品设计图样中有关关键和重要特性以及影响产品的配合、形状和功能的重大更改;——生产过程(工艺)方法、数控加工软件、工装或材料方面的重大更改;——产品转厂生产;——停产两年以上(含两年)等。

D.顾客在合同中要求进行首件鉴定的项目。

首件检验报告

评审部门

评审建议

评审最终处理结论:

批准:

品质

生产

工模

报告编号:

-09(REV:A2)

不良描述:

尺寸

序号

图纸要求尺寸

判定

备注

装配

□整机结构件之间装配配检测 检测结果判定:□合格 □不良 描述:

□与客供零配件之间装配检测 检测结果判定:□合格 □不良 描述:

可靠性

检验结果

□合格 □不合格

检验员

确认人

备注:压铸首件检验要求选取2模,每个模穴都要涉及到,要求生产工艺稳定后由生产部在前15模里面选取样品送检做检测。其他工序设备运转正常,在前15个产品选取产品送检首件检验。

首件检验报告

产品基本信息:

客户名称

产品名称

本厂编码

制程工序

订单编号

生产单号

检验日期

班别

检验项目及数据记录:

检验项目

检测数据及结果

外观

1、产品外观面:□批锋 □划痕 □模印 □氧化痕 □粘模 □水纹 其他判定:□合格 □不良

不良描述:

2、内部结构:□结构不符 □缺料 □填充不满 □多料 □顶针批锋其他判定:□合格 □不良

供应商首件鉴定报告

技术部

采购部

注:1.对于不能用数字直观描述的检验项点,合格用OK,不合格用NG,并对不合格情况进行描述。

其他

判定 合格:A./不合格:R.

商重新送样

文件编号:

供应商首件鉴定报告

零部件名称 供货厂家 项目名称

首件检验原因: 新供方 新部件

零部件图号/版本 生产批号 第 次首件检产1年及以上重新生产

产品检验 序号 检验项目 检验规格 测量值

随货文件检查 1 2 3 4 5 最终判定: 质检部 □接受首件 □放行进行生产 产品相符性证明 材料证明 性能测试报告 最终检验报告 其它文件说明 合格 □否决首件 □让步放行 不合格 □转技术部 质检员/日期: □进行新的首件送样 技术员/日期: □通知供应商生产 □通知供应商重新送样 采购员/日期: □符合 □符合 □符合 □符合 □不符合 □不符合 □不符合 □不符合 报告名称: 报告名称:

首件鉴定报告

编号:

首件鉴定证书

零部(组)件图号:

零部(组)件名称:

生产单位:

鉴定日期:年月日

一、首件鉴定的目的和依据:

1、目的:根据质量体系管理的要求,为验证生产过程是否具备生产的

条件,并通过首件鉴定这一管理形式来检查、发现产品生产过程中

存在的问题,加以改进,避免发生批次性质量问题。

2、依据:根据GJB908及GJB9001B。

3、首件鉴定的概念:按照设计图样、工艺文件等技术文件的要求对首

件产品进行全面的工序和成品检查、考核,以确定生产工艺和设备

能否生产出符合设计要求的产品。

二、首件鉴定的主要内容:

1、首件的技术文件应完整、正确;

2、首件应符合设计要求;

3、选用的加工设备、工艺装备、计量器具应符合规定的要求;

4、首件质量与其原始质量记录应文实相符。

三、首件鉴定的组织

组长:

组员:

首件鉴定合格证。

首件鉴定报告范例

首件鉴定报告范例首件鉴定报告报告编号:项目名称(配件名称):参加人员姓名/部门:鉴定组:部门:车间:姓名部门:以下部分由组织部门提供)姓名:鉴定时间:本次鉴定的产品明细:产品名称图号/版本产品名称图号/版本首件鉴定原因:新部件停产一年及以上重新生产纠正反复出现的不合格生产场地转移产品重大升级、工艺变更更改可能导致先前的FAI失效顾客或技术条件的要求外部供方变更其他需说明的要求首件鉴定目的:设计开发确认生产过程能力验证生产过程的确认工具、设备验证原材料符合性验证1.首件鉴定结论:接受首件(FAI通过):可以提交顾客首件鉴定/批量生产有条件通过(附带开口项清单):不符合项整改后,可以提交顾客首件鉴定/批量生产否决首件(FAI不通过):必须重新进行内部首件鉴定备注:2、参与鉴定部门人员签字:部门技术部质检部业务部生产部采购部签字/日期文件清单及适用性验证表确认序号提交文件内容部门1.1.1 图纸/技术规范★1.1.2 输出清单1.1.3 型式试验大纲/报告★1.1.4 XXX1.1.5 技术特殊工序操作人员资质★1.1.6 技术包装运输方案1.1.7 部件XXX1.1.8 工艺流程总图1.1.9 工艺验证报告1.1.10 特殊过程确认★1.1.11 作业环境1 采供应商是否为合格供方★ 1.2.1 1.2.2 购买原材料供应商清单1.2.3 部件合同/订单1.3.1 质量保证计划1.3.2 例行试验大纲★1.3.3 适应性结果记录1.3.4 入厂检验记录★1.3.5 检验和试验计划/检验文件1.3.6 部件BOM表1.3.7 材质报告1.3.8 关键材料、部件首件检验FAI2、生产过程验证表序号验证内容适应性结果记录备注2.1 生产过程输入完整性验证2.2 工艺文件/卡片★2.3 生产过程控制记录★首件鉴定报告报告编号:项目名称(配件名称):参加人员姓名/部门:鉴定组:部门:车间:姓名部门:以下部分由组织部门提供)姓名:鉴定时间:本次鉴定的产品明细:产品名称图号/版本产品名称图号/版本首件鉴定原因:新部件停产一年及以上重新生产纠正反复出现的不合格生产场地转移产品重大升级、工艺变更更改可能导致先前的FAI失效顾客或技术条件的要求外部供方变更其他需说明的要求首件鉴定目的:设计开发确认生产过程能力验证生产过程的确认工具、设备验证原材料符合性验证1.首件鉴定结论:接受首件(FAI通过):可以提交顾客首件鉴定/批量生产有条件通过(附带开口项清单):不符合项整改后,可以提交顾客首件鉴定/批量生产否决首件(FAI不通过):必须重新进行内部首件鉴定2.参与鉴定部门人员签字:部门技术部质检部业务部生产部采购部签字/日期文件清单及适用性验证表确认序号提交文件内容部门1.1.1 图纸/技术规范★1.1.2 输出清单1.1.3 型式试验大纲/报告★1.1.4 XXX1.1.5 技术特殊工序操作人员资质★1.1.6 技术包装运输方案1.1.7 部件XXX1.1.8 工艺流程总图1.1.9 工艺验证报告1.1.10 特殊过程确认★1.1.11 作业环境1 采供应商是否为合格供方★ 1.2.1 1.2.2 购买原材料供应商清单1.2.3 部件合同/订单1.3.1 质量保证计划1.3.2 例行试验大纲★1.3.3 适应性结果记录1.3.4 入厂检验记录★1.3.5 检验和试验计划/检验文件1.3.6 部件BOM表1.3.7 材质报告1.3.8 关键材料、部件首件检验FAI2.生产过程验证表序号验证内容适应性结果记录备注2.1 生产过程输入完整性验证2.2 工艺文件/卡片★2.3 生产过程控制记录★。

82成品检测单

抗拉强度

断后延长率

屈强比

扭转试验

工艺性能

平直性

残余扭转

金属镀层

镀层成分

镀层厚度及偏差

粘合力

检验结论:

检验员:审查:时间:

成品检测报告

编号:DG/JL-8.2.4-03东营市大王工贸有限公司

产品名称

送检Байду номын сангаас量

型号/规格

抽样数量

生产批号

送检时间

检验试验项目

规范值

实测值

单项结论

尺寸

直径

不圆度

外形

缠绕整齐

缠绕整齐,标出钢丝头位置及缠绕方向

电焊接头

每盘不超过2个

表面质量

镀层连续均匀,无漏镀或明显色差存在,

钢丝表面应光滑,不得有锈蚀、油渍或其他残留物

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注4:当发现不符合的特性时,在“备注”栏中注明是否重新进行了首件鉴定及其“首件鉴定检验报告”的编号。

首件鉴定检验报告

生产单位:编号:

产品型号

零(组)件号

版次

零(组)件名称

零(组)件可追溯性标识

测量结果

测量设备

检验、试验人员

备注

检验和试验结论:

编制:

批准:

注1:“图样要求”栏中记录所有图样要求。例如图样上带有名义值和公差的尺寸特性、图样附注等。

注2:特性标识是指关键特性或重要特性的标识。