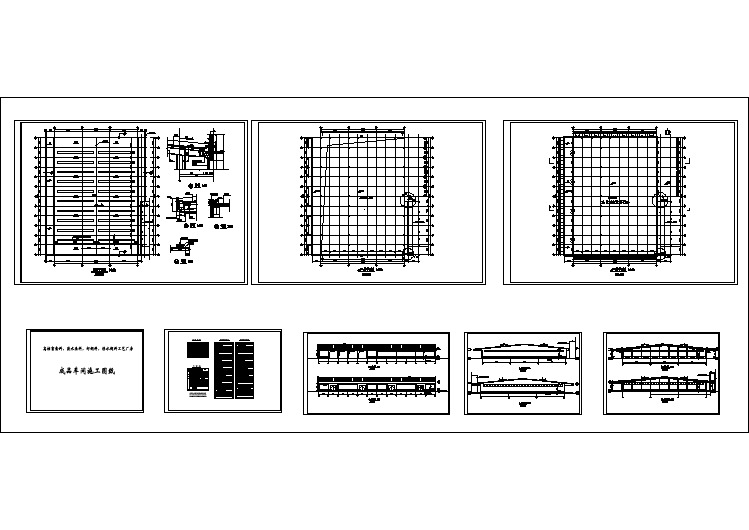

钢结构车间流程图

成品车间钢结构建筑设计cad施工图

施工安装流程图(钢结构EPC)

施工安装流程图(钢结构EPC)

1、结构吊装总工艺流程:场地三通一平→构件进场→吊机进场→钢柱安装前准备→钢柱安装→柱间支撑安装→钢梁安装→屋面檩条支撑系统安装→屋面板安装→墙面板安装→收尾拆除施工设备→交工

2、钢柱安装工艺流程:基础复测→列线闭合→构件检查→基础坐浆、垫板处理→钢柱安装到位→调整垂直度、纵横向位移标高→钢柱最后固定灌浆。

3、屋面系统安装工艺流程:准备工作→屋面檩条支撑系统安装固定→屋面板安装→天沟安装→雨排水管道安装固定。

4、钢梁钢柱连接程序:对接调整→安装螺栓固定→安装高强螺栓→高强螺栓初拧→高强螺栓终拧→上下翼缘对口焊接→焊缝检测→密封。

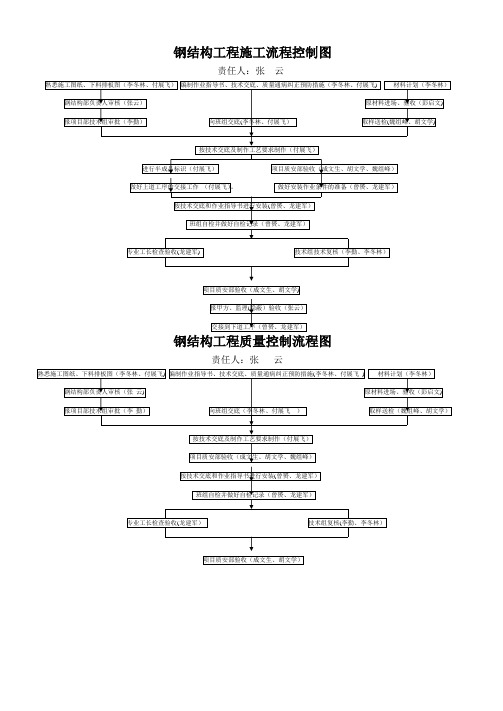

钢结构工程施工流程控制图

向班组交底(李冬林、付展飞 )

取样送检(魏组峰பைடு நூலகம்胡文学)

按技术交底及制作工艺要求制作(付展飞) 项目质安部验收(成文生、胡文学、魏组峰) 按技术交底和作业指导书进行安装(曾赟、龙建军)

班组自检并做好自检记录(曾赟、龙建军)

专业工长检查验收(龙建军)

技术组复核(李勤、李冬林)

项目质安部验收(成文生、胡文学)

报甲方、监理(隐蔽)验收(张云)

交接到下道工序(曾赟、龙建军)

钢结构工程质量控制流程图

责任人:张 云

熟悉施工图纸、下料排板图(李冬林、付展飞) 编制作业指导书、技术交底、质量通病纠正预防措施(李冬林、付展飞 )

材料计划(李冬林)

钢结构部负责人审核(张 云)

原材料进场、验收(彭启文)

报项目部技术组审批(李 勤)

进行半成品标识(付展飞)

项目质安部验收(成文生、胡文学、魏组峰)

做好上道工序的交接工作 (付展飞)。

做好安装作业条件的准备(曾赟、龙建军)

按技术交底和作业指导书进行安装(曾赟、龙建军)

班组自检并做好自检记录(曾赟、龙建军)

专业工长检查验收(龙建军)

技术组技术复核(李勤、李冬林)

项目质安部验收(成文生、胡文学)

钢结构工程施工流程控制图

责任人:张 云

熟悉施工图纸、下料排板图(李冬林、付展飞) 编制作业指导书、技术交底、质量通病纠正预防措施(李冬林、付展飞)

材料计划(李冬林)

钢结构部负责人审核(张云)

原材料进场、验收(彭启文)

报项目部技术组审批(李勤)

向班组交底(李冬林、付展飞)

取样送检(魏组峰、胡文学)

按技术交底及制作工艺要求制作(付展飞)

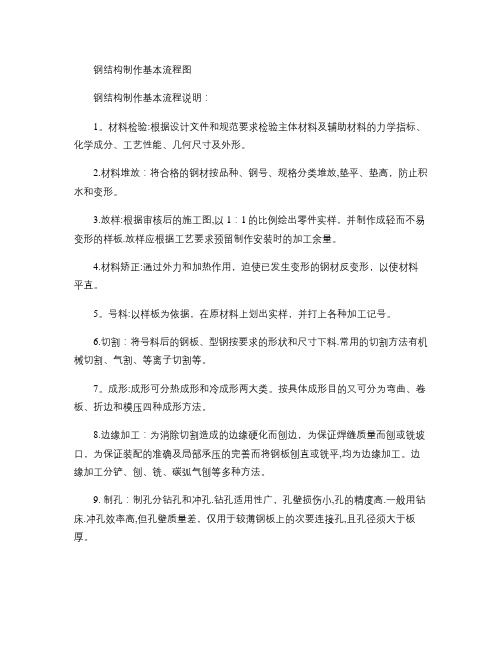

钢结构制作基本流程图(精)

钢结构制作基本流程图钢结构制作基本流程说明:1。

材料检验:根据设计文件和规范要求检验主体材料及辅助材料的力学指标、化学成分、工艺性能、几何尺寸及外形。

2.材料堆放:将合格的钢材按品种、钢号、规格分类堆放,垫平、垫高,防止积水和变形。

3.放样:根据审核后的施工图,以1:1的比例绘出零件实样,并制作成轻而不易变形的样板.放样应根据工艺要求预留制作安装时的加工余量。

4.材料矫正:通过外力和加热作用,迫使已发生变形的钢材反变形,以使材料平直。

5。

号料:以样板为依据,在原材料上划出实样,并打上各种加工记号。

6.切割:将号料后的钢板、型钢按要求的形状和尺寸下料.常用的切割方法有机械切割、气割、等离子切割等。

7。

成形:成形可分热成形和冷成形两大类。

按具体成形目的又可分为弯曲、卷板、折边和模压四种成形方法。

8.边缘加工:为消除切割造成的边缘硬化而刨边,为保证焊缝质量而刨或铣坡口,为保证装配的准确及局部承压的完善而将钢板刨直或铣平,均为边缘加工。

边缘加工分铲、刨、铣、碳弧气刨等多种方法。

9. 制孔:制孔分钻孔和冲孔.钻孔适用性广,孔壁损伤小,孔的精度高.一般用钻床.冲孔效率高,但孔壁质量差,仅用于较薄钢板上的次要连接孔,且孔径须大于板厚。

10。

装配:装配即将零件或半成品按施工图要求装配为独立的成品构件.装配的方法有地样法,依型复制法,立装、卧装、胎模装配法等。

11。

焊接:用高温使金属的不同部分熔合为一体的方法即为焊接。

钢结构常用的焊接方法有电弧焊、电阻焊、电渣焊等.电弧焊又分手工焊、埋弧自动焊、气体保护焊等.12.后处理:包括矫正、打磨、消除焊接应力等。

13.辅助材料准备:包括螺栓、焊条的配套采购、运输和检验。

14.总装:在工厂将多个成品构件按设计要求的空间位置关系试装成局部或整体结构,以检验各部分之间的连接状况。

15.除锈:除锈是钢结构防腐蚀的基本工序,现代钢结构制造厂一般用大型抛丸机进行机械化除锈,效率高而除锈彻底.少量钢结构用喷砂或钢丝刷除锈,前者粉尘污染较大,后者工效低且除锈不易彻底。

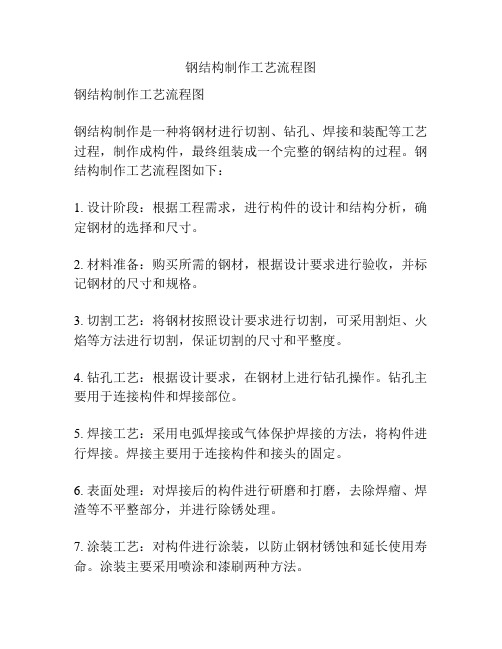

钢结构制作工艺流程图

钢结构制作工艺流程图钢结构制作工艺流程图钢结构制作是一种将钢材进行切割、钻孔、焊接和装配等工艺过程,制作成构件,最终组装成一个完整的钢结构的过程。

钢结构制作工艺流程图如下:1. 设计阶段:根据工程需求,进行构件的设计和结构分析,确定钢材的选择和尺寸。

2. 材料准备:购买所需的钢材,根据设计要求进行验收,并标记钢材的尺寸和规格。

3. 切割工艺:将钢材按照设计要求进行切割,可采用割炬、火焰等方法进行切割,保证切割的尺寸和平整度。

4. 钻孔工艺:根据设计要求,在钢材上进行钻孔操作。

钻孔主要用于连接构件和焊接部位。

5. 焊接工艺:采用电弧焊接或气体保护焊接的方法,将构件进行焊接。

焊接主要用于连接构件和接头的固定。

6. 表面处理:对焊接后的构件进行研磨和打磨,去除焊瘤、焊渣等不平整部分,并进行除锈处理。

7. 涂装工艺:对构件进行涂装,以防止钢材锈蚀和延长使用寿命。

涂装主要采用喷涂和漆刷两种方法。

8. 装配工艺:根据设计要求,将制作好的构件进行组装,采用螺栓连接或焊接等方式,将构件拼装为一个完整的钢结构。

9. 质量检验:对制作好的钢结构进行质量检验,包括检查焊缝质量、构件尺寸和表面质量等方面,确保构件符合设计要求和施工规范。

10. 包装运输:将制作好的钢结构进行包装,防止在运输过程中出现损坏,然后进行运输至施工现场。

11. 施工阶段:将钢结构按照图纸要求进行安装和调整,保证钢结构的稳定性和安全性。

12. 完工阶段:验收钢结构的质量和安装情况,进行结算和交付。

以上是钢结构制作的工艺流程图,其中涵盖了钢材的切割、钻孔、焊接、涂装和装配等关键工艺,通过严格的质量检验和施工阶段的安装和调整,保证了钢结构的质量和安全性。

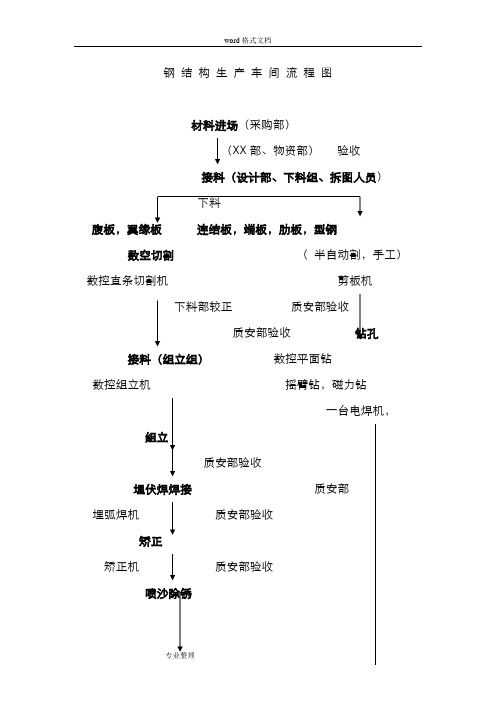

钢筋结构生产车间流程图

钢结构生产车间流程图材料进场(采购部)(XX部、物资部)验收接料(设计部、下料组、拆图人员)数空切割(半自动割,手工)数控直条切割机剪板机下料部较正质安部验收质安部验收钻孔接料(组立组)数控平面钻数控组立机摇臂钻,磁力钻一台电焊机,組立质安部验收埋伏焊焊接质安部埋弧焊机质安部验收矫正矫正机质安部验收喷沙除锈抛丸,手工总装电焊质安部重点验收焊接气保焊机质安部验收油漆组2台三相气泵质安部验收出货钢结构制作施工适用范围:适用于建筑钢结构的加工制作工序,包括工艺流程的选择、放样、号料、切割、矫正、成型、边缘加工、管球加工、制孔、摩擦面加工、端部加工、构件的组装、圆管构件加工和钢构件预拼装。

一、材料要求1.钢结构使用的钢材、焊接材料、涂装材料和紧固件等应具有质量证书,必须符合设计要求和现行标准的规定。

2.进厂的原材料,材料进场前应进行检验。

检验过程包括材质证明及材料标识和材料允许偏差的检验。

材料检验合格后方可投入使用。

当钢材表面有锈蚀,麻点或划痕等缺陷时,其深度不得大于该钢材厚度负偏差值1/2,否则不得使用。

除必须有生产厂的出厂质量证明书外,并应按合同要求和有关现行标准在甲方、监理的见证下,进行现场见证取样、送样、检验和验收,做好检查记录。

并向甲方和监理提供检验报告。

3.在加工过程中,如发现原材料有缺陷,必须经检查人员、主管技术人员研究处理。

4.材料代用应由制造单位事先提出附有材料证明书的申请书(技术核定单),向甲方和监理报审后,经设计单位确认后方可代用。

5.严禁使用药皮脱落或焊芯生锈的焊条、受潮结块或已熔烧过的焊剂以及生锈的焊丝。

用于栓钉焊的栓钉,其表面不得有影响使用的裂纹、条痕、凹痕和毛刺等缺陷。

6.焊接材料应集中管理,建立专用仓库,库内要干燥,通风良好。

7.螺栓应在干燥通风的室内存放。

高强度螺栓的入库验收,应按国家现行标准《钢结构高强度螺栓连接的设计、施工及验收规程》JGJ82的要求进行,严禁使用锈蚀、沾污、受潮、碰伤和混批的高强度螺栓。

钢结构加工工艺流程图

钢结构加工工艺流程图钢结构加工工艺流程图钢结构加工是指将钢材加工成具有一定形状和尺寸的构件,然后进行焊接、切割、装配等工艺,最后组装成为钢结构。

钢结构加工工艺流程通常包括以下几个步骤。

第一步:材料准备钢结构的材料主要是钢板、钢管和钢材等。

在加工之前,需要对这些材料进行材料检验和筛选,确保材料质量符合设计要求。

第二步:模板制作模板是钢结构加工中的重要工具,用于冲压和切割钢材。

模板制作通常是根据图纸要求,将模板材料按照一定的尺寸和形状进行切割、焊接,制作成适用于加工的模板。

第三步:焊接工艺钢结构加工中最关键的工艺之一是焊接。

根据设计要求,将经过切割的钢材进行焊接,通常采用电弧焊、气保焊等方式。

焊接过程中需要控制好焊接电流、电压、焊接速度等参数,确保焊接质量。

第四步:切割工艺切割工艺是将焊接好的钢材进行切割成所需的尺寸和形状。

常用的切割工艺包括气割、等离子切割、激光切割等。

切割工艺需要根据钢材的厚度和硬度选择合适的切割方式,同时控制好切割速度和切割深度,确保切割质量。

第五步:冲压工艺冲压工艺是将钢材通过模板的冲压,使其形成孔洞或者齿型。

冲压工艺需要选择合适的冲压机,根据设计要求进行合理的冲压次数和力度,同时注意控制好冲压速度,避免损坏钢材。

第六步:装配工艺装配工艺是将加工好的钢结构构件进行组装,通常采用焊接和螺栓连接等方式。

装配过程中要注意控制好连接点的位置和角度,确保构件的精准拼凑。

第七步:表面处理表面处理是钢结构加工的最后一道工序,主要包括除锈、防锈和涂装等。

表面处理能够提高钢结构的耐久性和美观性,延长其使用寿命。

以上是钢结构加工的基本工艺流程,不同项目可能会有所不同,但总体上是相似的。

在加工过程中,需要严格按照设计要求和工艺规范进行操作,确保钢结构的质量和安全。

钢结构制造与安装工艺流程图(推荐文档)

原 材 料

施工详图

材料检查 材料矫直

表面预处理

图纸审核

放 样

号 料

划线钻孔 切割下料 坡口加工

主体组装

主体焊接

矫正与加工

总 装

焊 接

矫正与加工

精度检验

编制工艺文件

除 锈

涂 装

检 验

编 号

包装发运

无损检测

补 漆

交工验收

除 锈 江苏广业重工科技有限公司

钢结构制作与安装工艺流程图

1、制作工艺流程示意图

2、安装工艺流程示意图

测量调整

图纸会审

施工组织设计

资料检查

钢构析原材料检

堆存内运

基础复测

垫板设置

单元组装

吊装就位 焊 接 其他连接

高强度螺栓连接

复测试验

检 验

补 漆 交工验收。

钢结构安装部分起重吊装操作主要流程图

1 钢结构安装部分起重吊装操作主要流程图

收车、检查、收拾工卡具及钢丝绳,保证工卡具完好。

检查吊车及设备,安全装置完好。

整理施工现场,材料码放整齐。

班末交班标准 班后进行安全点评 严格执行危害预

防控制措施 按

规

定

路

线

乘

车

回

家 班前准备过程 参加班会前 危险危害因素确认 集中精力上安全岗 工具配件齐全上岗 班中操作过程 设备所需配件齐全 所需配件准备 工具配件准备

安全心里准备 开工准备过程

使用移动式吊车时,应确定好行走络线,吊车站位,工作高度,吊臂长度和工作半径。

架设好,检查支腿是否牢固,可靠,若支腿不完全伸出时,技术员根据实际量,计算整体稳定性。

作业前应进行空负载试运转,确认发动机正常,离合器制动器和各种保险灵敏、可靠。

吊运物件时应对构件捆绑牢固,选好吊点。

采用其它吊装方法,捆绑绳、滑轮、钢丝绳等吊具的使用必须符合(GB6067)规定。

作业人员在高处作业时,必须遵守《建筑施工高处作业安全技术规范》(JGJSO )有关规定。

钢结构安装现场附近有架空输电线路的,其安全操作距离应符合国家标准规定。

在特殊情况下,采取必要的专项安全措施。

起重机架设要选择坚实地面,根据架设条件要求,采用枕木支垫或采用路基箱等措施。

高处坠落伤害危害 起重吊装伤害危害

物体打击危害伤害 触电伤害危害。