炼铁系统

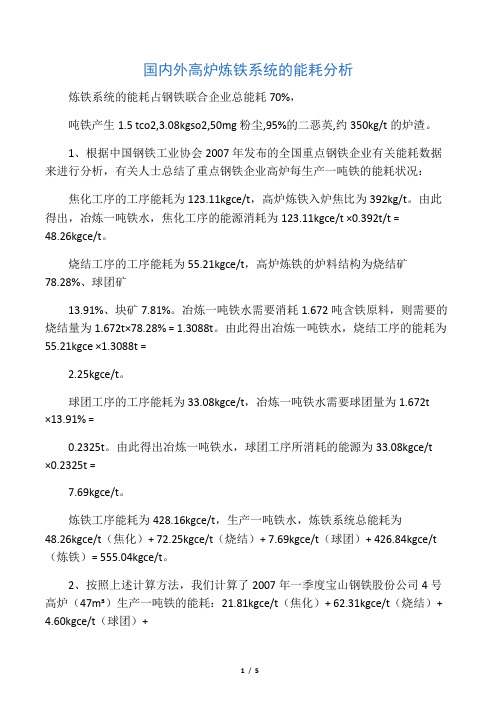

炼铁厂原料系统工艺流程图

3# 高 炉 矿 槽

块-8 焦-6

槽前焦炭转运 槽前块矿转运

矿 -1

受料 斗

右焦丁-2

称量斗 焦 丁

右焦丁-1 仓

矿

焦

-2 左焦丁-1 丁

仓

称量斗 左焦丁-2

返矿2

槽上 块矿 皮带

槽上 焦炭 皮带

干煤-1、2

二期烧结

D107BC

喷煤

煤-4

混

混

匀

匀

料

料

场

场

16# J101BC

S102BC 返矿3

S101BC

烧-1 铺-1

F101BC

K101BC

成品矿槽 成-1

6转-1

二次混合

2转-1

成品取 验室

2筛-3 2筛-4

二混-2 取-1

二筛

配-9 配-7

配-8

一 次 混 合

一混-1

燃熔-8 混匀-3

E109BC E108BC

C201BC

E101BC

混 匀 料 场

C102BC

匀

堆

混

机

匀

料

场

烧 结 机

1#高炉 2#高炉 3#高炉

A201BC

A202BC

火车受料槽

煤-2

煤-3

干煤棚

煤-1

成-6

D102BC

焦炭棚

D103BC

D101BC

D104BC

13#

15#

D106BC

D05BC

2#匀取机

12# 1#匀取机

A101BC

A102BC

4#

1# 高 炉 矿 槽

槽 前 烧 结 矿 转 运

天铁集团炼铁生产管理系统实施方案综述

管理 ( 物料清单 、 生产工序 管理 ) 1历臃 时管理 、 、3 工作

中心管理 、 小时能力管理 等。 3 . 物料管理 .1 2 用于管理所有 物料 , 括 : 包 产成品 、 原料 、 燃料等 。

2 炼 铁 生产 管 理 系统简 介

3 原燃料管理 . 3 原燃料 管理指炼铁使用 的原 料和燃料 的存储 、 消

耗等 , 目的是掌握原燃料 的进料 、 存储 、 消耗 、 地 、 产 数

配料 标准进 行计算 , 包括 高炉 的年配 料计算 、 配料 月 计算 、 日常配 比变更 。根据 质量 管理功能收集 的每个

工序原燃 料 质量变 化情 况 ,进 行高炉 工序 的配料计

质量基 础数 据管理 中必须 将各 项标 准分 解成计 算机

3 炼 铁 生产 管 理 系统实 施方 法

31 系统体 系结 构 .

系统划分按简 明易懂 、 功能独 立 、 自顶 向下 、 逐步 求精 , 按树状 结构进 行设计 , 保证 以系统功 能为 出发 点, 数据采集 、 处理 和分析 的路径 最短 , 即以最优方式 满足系统需求 目标 。如 图 1 。 t w w. i m瑚 j @t c y w t j jj t jj yh j y@

制参数 , 而指导生产 , 生产过程优 化 、 进 使 生产成本 控 制得 以实现 , 达到降低成本 , 提高资金利用 率 的 目的 , 实现智能化生产管 理和分析决策 。

品 B M结构 和工 艺路线 , O 工艺参数等基本信息 。

3 . 日历管理 .3 2

将实 际生产 日历 、 日历作 业率 、 检修 日期 等信 息 输入系统 , 以便与进行能力需求平衡计算 。 3 . 质量数据管理 .4 2 全面 的质量 管理是冶 金企业 的重要环 节 , 因此 在

国内外高炉炼铁系统的能耗分析

表12005年浦项制铁盒光阳厂炼铁有关能耗指标

项目工序能耗Kgce/t

烧结

66

57.4焦化

129.7

131.9炼铁

462.5

441.1入炉焦比Kgce/t炉料结构%

烧结比

76.4

70.9球团比

7.8

11.1块矿比

15.8

18.0xx

光阳494.7

492.1

表2全国重点钢铁企业能耗对比(单位Kgce/t)

高热值煤气回收利用率低是非高炉炼铁能耗高的“瓶颈”

2007年,我国重点钢铁企业的烧结、炼铁工序能耗与2006年相比进一步降低,炼铁生产部分工序能耗指标见表2。

2007年,全国重点钢铁企业高炉炼铁燃料比是529kg/t,浦项FINEX燃料比是740kg/t~750kg/t,澳大利亚Hismelt的煤耗在900kg/t(尚需1200℃风温和350kWh/t的电力)。这说明目前非高炉炼铁的能耗高于高炉冶炼生产工艺。

国内外高炉炼铁系统的能耗分析

炼铁系统的能耗占钢铁联合企业总能耗70%,

吨铁产生1.5 tco2,3.08kgso2,50mg粉尘,95%的二恶英,约350kg/t的炉渣。

1、根据中国钢铁工业协会2007年发布的全国重点钢铁企业有关能耗数据来进行分析,有关人士总结了重点钢铁企业高炉每生产一吨铁的能耗状况:

简述高炉炼铁工艺流程及八大系统

简述高炉炼铁工艺流程及八大系统高炉炼铁是一种重要的冶炼工艺,通过高炉将铁矿石转化为生铁。

Blast furnace ironmaking is an important smelting process that converts iron ore into pig iron through a blast furnace.高炉炼铁工艺一般包括八大系统,分别是原料系统、燃料系统、风口系统、炉料系统、炉渣系统、渣铁系统、炉底系统和炉体冷却系统。

The blast furnace ironmaking process generally includes eight major systems: raw material system, fuel system, tuyere system, burden system, slag system, hot metal system, hearth system, and furnace cooling system.原料系统包括铁矿石、焦炭和石灰石等原料,这些原料经过预处理后送入高炉顶部。

The raw material system includes iron ore, coke, limestone, and other materials, which are pre-processed and then charged into the top of the blast furnace.燃料系统主要是焦炭和其他燃料的供给和燃烧控制。

The fuel system mainly involves the supply and combustion control of coke and other fuels.风口系统通过送风机将空气送入高炉内,控制高炉内的氧气含量和温度。

The tuyere system uses blowers to inject air into the blast furnace, controlling the oxygen content and temperature inside the furnace.炉料系统指的是铁矿石、焦炭和其他原料在高炉内的分布和堆积状况。

炼铁生产管理系统的开发与实践

P 1= P lV1( 1 + V + V + 4 4 5 5 xl / V1 2 2 3 3 V + V ) P 2: P 2 2 1 1 V + 1V + 4 4 5 5 - V 八 V1 1 2 1 3 V + V ) q +2 3

f) 1 -1 . 4 : 4 7

段 凤 明 , ,O 1 毕 业 于北 方 交通 大 学 自动 控 制 专 业 , 男 2O 年 工程

师 现在天铁计 电厂计算机中心工作。

【 李 萍, 海. 铁路运输调度指挥管理信息系统 ( M S与实施 3 P 杨 超 D I)

<微 机 应 用 与 自 动 化 )

7 %以上 。 0 为了减少钢铁料 及能源消耗, 降低生产成本 ,

我们 为天津天铁集 团开发 了炼铁生产管理 系统项 目, 重点对铁 区各高炉物流进行跟踪管理与控制 。 目实 项

核计划 、 增产计 划 ) 的完成 。高炉考核 时 , 除利用 系数 外 的其它 主要经 济技术 指标的考核要求相 同 , 风温为

P 3= Pq V3 (1 V1 12 + V3 14 + ,3 ,11 + 1 V2 3 + 1 V4 5V5)

系统提供高炉 、 热风炉 、 煤气清洗 、 水渣处理生产

线上设备管理功能 , 为生产计划 的动态编制提供实时

依据 。同时 , 在线跟踪各 个主要设备运转状况和生产

进程 , 确保作业计划得 以执行 , 一旦 出现了设 备故 障 实时动态调整。 23 生产节奏管理 .3 .

生 产 过 程优 化 。

关键词

1 引 言

炼铁高炉的自动控制系统

工业 往 往是 国家 的支 柱 产业 之一 ,钢铁 的产 量 和 质 量是一 个 国家 的发 达程 度 和经 济 实力 的重要 标 志 。在 钢铁联合 企业 中 , 先要 求为炼 钢持 续地 提 首

供稳 定 的 、高 质 的铁 水 ,从 而使 高 炉处 于 咽喉位

置 。此 外 , 高炉 炼铁 过程 十 分 复 杂 , 它涉 及 到 气 、

炼炼铁厂机动科)

摘要: 根据高炉过程控制的要求和炼铁生产工艺流程 , 借鉴国内外 同类型的高炉在 自动化仪表方面的

先 进 技 术 和 先进 经 验 , 新 高 炉 的 过 程 检测 和 自动控 制 系 统 进行 了全 新 的 设计 。 对

高 炉本 体参 数 主 要 包 括 高 炉本 体 的 温度 , 冷 却水 、 冲渣水 、 汽 总管 压力 , 炉 风温 、 入 冷风 蒸 人 掺 的压 力 、 量 、 流 和温 度 , 顶 压 力 和 钟 间 压 力等 多 炉 个 数据 的采 集 和调 节 。高炉 本 体 的温 度监 控 是为

和处 理 、 表 的制 作 、 报 上料 设 备 的顺 序 控 制和 热风

炉 的 PD控制 等 ,与 过程 本 身有 关 的功 能仅 限 于 I 用统 计模 型及 物 料平 衡和 热平 衡 模 型研究 影 响焦 比的操 作 因素 。从二 十世 纪八 十年代 中期开 始 , 以 日本钢 管公 司 为先 导 ,开 始将 人工 智 能技术 特 别是 专家 系统应 用 到 高炉 上 ,大 大提 高 了控制 的

喷 吹 系统 及高 炉本 体。 高 炉 内型 为一个 符合 炼 铁需 要 的竖 式 圆筒 型

炉 子 , 中 间粗 两头 细 。按 部位 分 为五 段- 喉 、 且 炉 炉 身、 炉腰 、 炉腹 、 炉缸 。炉 缸设 有风 口、 口和渣 口。 铁 高 炉 内型 由耐 火材料 砌 成 , 外 壳 为钢 板制 成 , 其 从

炼铁的设备组成

炼铁的设备组成

炼铁是将铁矿石转化为纯铁的过程,其设备组成会因为炼钢方式、炼铁厂的规模、技术水平等因素而有所不同,但通常会包括以下几个主要设备:

1. 高炉:通过煤焦炭的燃烧将铁矿石还原成纯铁的过程中的主要设备。

2. 进料系统:将铁矿石、焦炭和石灰石等原料粉碎后送入高炉。

3. 热风炉:用于供给高炉内所需的热风,加速还原反应。

4. 发电机组:为炼铁厂提供所需的电力。

5. 除尘设备:将炼铁过程中产生的烟尘、沙尘、脱硫产物等粉尘等进行过滤、回收或处理。

6. 水处理设备:用于处理炼铁过程中产生的废水,以保护周边环境。

7. 控制系统:用于调控高炉内的温度、氧化还原环境、进料比例和送风压力等参数,以确保高炉正常运行。

除了以上设备,还可能需要一些辅助设备,如原料仓、焦炉、熔炉、氧气站等,以提高炼铁效率、节约能源,降低成本。

高炉炼铁的上料系统课件

称重系统和配料控制

称重系统

配置精确的称重设备,对原料进行准确计量,确保配料比例 符合工艺要求。

配料控制

采用自动化控制系统,实现对上料、称重、配料等环节的集 中控制,提高生产效率。

03

高炉炼铁上料系统的操作与维护

上料系统的操作流程

料仓的设计与布局

料仓设计

根据原料种类和上料系统规模,设计 合理的料仓结构,满足存储和供料需 求。

料仓布局

合理布置料仓位置,确保原料能够顺 畅流入高炉,同时减少物料损失和环 境污染。

皮带输送机的设计

输送能力

根据上料系统规模和生产需求,选择合适的皮带输送机型号和规格,确保输送 能力满足要求。

输送稳定性

实现自动化控制和监 测,提高生产效率和 产品质量。

对各种原料进行精确 的配料和混合,以满 足高炉炼铁工艺的要 求。

02

高炉炼铁上料系统的设计

原料的选择与准备

原料选择

根据高炉炼铁工艺要求,选择合 适的铁矿石、燃料和熔剂等原料 ,确保满足生产需求。

原料准备

对原料进行破碎、筛分、混合等 预处理,使其达到合适的粒度和 成分,提高上料效率。

修复与更换

对损坏的部件进行修复或更换,恢 复上料系统的正常运行。

03

02

紧急处理

在故障发生时,采取紧急措施,防 止事故扩大。

预防措施

针对常见故障制定预防措施,降低 故障发生的概率。

04

04

高炉炼铁上料系统的优化与改进

自动化控制技术的应用

自动化控制技术在上料系统中的应用,可以大大 提高上料效率,减少人工操作,降低劳动强度。

炼铁电气系统的设计理念及配置优化

统 、煤 气 净化 系统 、煤 粉 喷吹 系统 、余 压发 电装 置 ( T R T)、铸铁修 罐 间 、环保 除尘设施 、先 进完整 的 电气 仪表 自动化控 制 系统 以及 道路 管 网等 工艺辅 助

设施 。新 区炼 铁项 目由昆钢新 区指 挥部 炼 铁项 目部 组织 ,中冶南 方 工程 技术 公 司设计 总 负责 ,中国第

2 0 1 3 年第 1 期

昆钢 科 技 K u n g a n g K e j i

2 0 1 3 年3 月

炼铁 电气 系统 的设计 理念及配置优化

杨 学元

( 昆钢新 区项 目工程建设指挥部 )

摘 要 本 文对炼铁 系统 高、低 压 电气的设计 、配置与优化进 行分析及探讨 ,对 电气设备 的统 型、安装 、

额 定 功率 为2 0 0 0 0 k W ,发 电机设 计 年发 电量 约 为 1 . 0 ×1 0 8 k Wh ,高炉工程需 由电力 系统供 给电量 约为 2 . 0 1 ×1 0 8 k Wh ,属 一级负荷 。主接线方式 为单母线 分 段 ,各开关 站 的两路 电源 引 自铁 前变 电站 1 0 k V 配 电系统 ,正 常情 况下 分段 开关 断开 ,两段 母线 分段 运 行 ,当一 路 电源故 障 时分段 开关合 上 ,完全 由另

一

设 、订货 到施 工设 计 ,项 目部一 直 与设计 院保 持着 密切 的联 系和 沟通 ,如共 同商定 供 电方式 、电气 配

置 、控制 系统 与操作方案 、开关站 的监控模式 、P L C

询 公 司负责 工程监 理 。于2 0 1 0 年l 0 月1 5 日正式 开工

1 新 区炼铁 项 目概 述

武 钢 集 团昆钢 股份 公 司淘 汰落后 、结 构调 整技 术 改造 ( 1 8 5 万 吨 )项 目工程 的炼 铁项 目一期工程 ,

炼铁系统安全风险辨识分级管控工作指南

烧烫伤、机械 伤害、煤气中 毒、火灾

机挂禁止操作牌。操作泥炮、开口机前周围有无障碍物 和人员并启动声光报警。3、铁口、渣口清理前应将煤气 点燃防止煤气中毒。煤气区域双人作业携带煤气报警仪 。4、焦炉煤气胶管与分配器接头联接严密、牢固,烘烤

完毕分配器安装丝堵。5、炉前操作室配备灭火器。

1、劳保穿戴齐全。2、堵口前要将泥套表面及铁口周围

氧气胶管与铁管联接应严密、牢固。6、挖掘机作业时大

臂旋转半径内禁止有人。

1、劳保穿戴齐全,接班时应认真检查操作开关是否灵

活,摆动机械传动部分有无异响,电机、减速机有无异

7 摆动流嘴操作

1、摆动沟工作层破损。2 、铁流不畅通。3、吸尘 罩意外轨道运行。

烧烫伤、机械 伤害

响,极限是否可靠,摆动溜嘴工作层是否完好、无空洞 等,发现异常应及时处理。2、出铁前半小时,应认真检 查摆动溜嘴的运行情况,及时处理铁沟溜嘴底部与摆动 溜嘴之间的铁瘤,保证摆动溜嘴正常摆动以及撇渣器、

铁沟溜嘴、摆动溜嘴溜槽畅通。处理残铁卡壳及吸尘罩

附件作业前应进行停电挂牌。

8 砂口操作

1、劳保穿戴不齐全。2、 人员站在渣铁物结壳上。 3、使用工具未烘干。

烧烫伤、滑跌 、爆炸

1、劳保穿戴齐全。2、禁止人员站在渣铁物结壳上作 业,作业时与熔融金属保持安全距离。3、炉前工具接触 铁水之前,应烘干预热,管状工具应做封口处理。

作,不应斜拉歪吊;人员不应站在吊运的物体上,也不

应在起重钩下逗留、通过。夜晚工作时,作业区应有良

好的照明。4、作业前应仔细检查吊钩、吊绳是否合格。

起重设备应严格执行操作牌制度。起重作业专人指挥。

1、劳保穿戴齐全,天车工不能湿手操纵电源及手柄。2

、起重机械应标明起重吨位,应装设卷扬限制器、起重

简述高炉炼铁工艺流程及八大系统

简述高炉炼铁工艺流程及八大系统英文回答:The process of ironmaking in a blast furnace involves several steps and is divided into eight major systems.Let's take a look at the process and these systems.1. Raw Materials Handling System: The first step in the ironmaking process is the handling of raw materials. Iron ore, coke, and limestone are the primary raw materials used in a blast furnace. They are carefully measured and mixed before being transported to the furnace.2. Charging System: In this system, the mixed raw materials are charged into the blast furnace. The materials are carefully layered to ensure proper distribution and efficient operation of the furnace.3. Blast System: The blast system supplies hot air, known as the blast, into the furnace. The blast ispreheated before entering the furnace to enhance the combustion of coke and facilitate the reduction of iron ore.4. Combustion System: The combustion system is responsible for burning coke to generate heat. The heat produced is used to melt the iron ore and create a reducing atmosphere in the furnace.5. Reduction System: In this system, the iron ore is reduced to metallic iron. The carbon monoxide produced from the combustion of coke reacts with the iron oxide in the ore, resulting in the formation of molten iron.6. Slag System: The slag system is responsible for the formation and removal of slag. Slag is a byproduct of the ironmaking process and consists of impurities that are separated from the molten iron. It helps protect the lining of the furnace and improves the efficiency of the process.7. Tapping System: Once the iron is melted andseparated from the impurities, it is tapped out of the furnace through the tapping hole. The tapping systemensures a controlled flow of molten iron and slag from the furnace.8. Gas Cleaning System: The gas cleaning system is responsible for removing impurities from the off-gas generated during the ironmaking process. This helps minimize environmental pollution and recover valuable byproducts.中文回答:高炉炼铁工艺流程包括八大系统。

炼铁系统能耗分析及节能

国家发改委提出,到 2 1 ,中国万元 国 00年 内生产总值 能耗将 由 20 05年的 12 t .2c e下降到 1 e以下 ,降 低 2 % 左 右,要 求 年 平 均 降 低 t e 0 4 %。今年是实现国家 “ 十一 五规划 ”节能减排 目标最 关 键 的一年 。钢 铁工 业是 国家 经济发展 的 重 要基 础 产 业 ,近 年 发 展 迅 速 ,20 0 9年 中 国 钢

o r n- a ng s se f io m ki y t m

C e unu hnG ajn

( hu a gR sa hIstt o eh o g ) S o gn eer tu f c nl y c ni e T o

Ab t a t T o g e src u e a a y i o rc s n r yc n u t n a d e e g o s mp o d ・ s r c h u h t t tr n lss f o e se e g o s mpi n n r c n u t n me i h u p o y i

收稿 日期 :0 0— 3 2 2 1 0 —0

陈冠军( 7 )高级工程师; 0 3北京市石 12 , 9 10 04 景山区。

图 1 历年钢铁综合能耗 与炼铁工序能耗

冶

1 2

金

能

源

Vo. 9 No 4 12 .

ENERGY FOR MET ALL URGI CAL I NDUS TRY

浅谈莱钢炼铁系统技术进步

第2卷 第2 9 期

20 0 7年 4月

山 东 冶 金

S a d n Meal r y hnog tl g u

Vo.9. . 1 2 No2 Api 0 r 2 07 l

・

生产 技 术 ・

浅谈Байду номын сангаас钢炼铁 系统 技术进步

郭怀 功 , 李海 霞

表 4 2 0 、0 6年球 团主 要技 术 经济 指标 % 0 52 0

铁 产 量 达 8 3万 t 8 。

关键词 : 炼铁系统 ; 技术进步 ; 精料 ; 工艺结构 ; 标准化操作

中图分类号 :F T5 文献标识码 : A 文章编号 :0 4 4 2 (0 70 — 01- 3 10 - 6 0 2 0 )2 0 6 0

1 概

述

生产能力大幅提高 ,主要技术经济指标也取得了进

表 2 2 0 、 0 6年烧 结矿 主要技 术经 济指 标 0 520

对进 厂洗 精煤 的质量 严格要 求 , 根据 市场 变化 ,

在保 证 焦炭质 量 的前 提下 , 时调整 配煤 结构 , 料 及 原

部 门按 配煤 比均衡 进煤 ,保证煤 场贮 有 的单种煤 满

足 当前 配煤 比用 量 。 0 5年莱 钢焦化 厂 1干熄 焦装 20

置投 运后 , 炭质量 大 幅提高 , 柏稳定 在 8 %以上 , 焦 M 6 焦炭 热态强 度 明显 改善 , 炭反 应性 在 2%左 右 , 焦 8 反 应 后强 度 达 到 6%以上 ( 0 见表 3 , )基本 满足 了两 座

18 m 高炉 的需求 。 80 3

表 3 2 0 、 0 6年 焦炭 主要 技术 经济 指标 % 0 52 0 指标 20 0 5年 20 06年 1一 焦炉 5、 ・ 焦 炉 1~ 焦炉 5、 新 1 焦炉 、

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Al2O3

SiO2

%

%

≤5

≤15

3.3

12.1

RSC-8YK无水压入泥浆

使用部位

填充炉壳与冷却壁间的缝隙

设计方案

选用特级矾土熟料作为骨料,特级矾土粉、粘土、碳化硅粉等作为粉料, 结合剂使用复合结合剂,使材料具有良好的扩展性。

项

目

耐火度

太钢考 单位 核指标

℃ g/cm3 MPa MPa MPa MPa % ≥1750 ≥2.0 ≤±1.0 ≥4.0 ≥0.5 ≥10.0 ≥55

RBFC-PAX捣打料

BFC-PAX使用部位

高炉风口与炉壳及冷却壁 间缝隙 风口以上的炉壳喷涂料与 砌体及冷却壁之间

作用:抗碱金属侵蚀

BFC-PAX的设计方案

选用叶蜡石作为骨料,粘土、沥青、天然石墨等作为粉 料,采用复合结合剂,使材料具有良好的施工作业性及保存 期。

RBFC-PAX考核指标

项 体积密度 物 理 性 能 线变化率 抗折强度 耐压强度 颗粒组成 导热系数 目 烧成后 1350℃×3h 200℃×24h 200℃×24h 单位 g/cm3 % MPa MPa 太钢考核指 标 ≥1.8~1.9 ±0.8 ≥4 ≥20 RD 实测值 1.85 +0.53 5.3 23 检验标准 YB/T5200-1993 YB/T5203-1993 YB/T5201-1993 GB/8932.3 YB/T5164-1993 GB/T5990-1986 GB/T6900-1986 GB/T13245-1991

RSC-3P碳化硅捣打料

使用部位:炉身冷却壁、炉喉冷却壁之间的间隙

作 用:高导热填料

选用高纯SiC颗粒及细粉作为主要原料,粘土、沥

设计方案:

青、高铝粉作为粉料,并添加抗氧化剂、烧结剂等,结合剂采用 酚醛树脂,使材料具有良好的施工作业性及保存期。

项 体积密度 抗折强度 导热系数 化学成分 SiC F.C 目 生 110℃×24h 单位 g/cm3 MPa W/m.k % % 太钢考核 指标 ≥2.6 ≥5 ≥6 ≥75 ≤5 RD 实测值 2.47 11.7 6.5 76.8 1.95 检验标准 YB/T5200-1993 YB/T5201-1993 GB/T5990-1986 GB/T1655.1-1996 GB/T13245-1991

项 体积密度 导热系数 SiC 化学成分 F.C 目 生 单位 g/cm3 W/m.k % % 太钢考 核指标 ≥1.8 ≥4 ≥20 ≥40 RD 实测值 1.85 5 21.6 50.9 检验标准 YB/T5200-1993 GB/T5990-1986 GB/T1655.1-1996 GB/T13245-1991 GB/T6900-1986

– 喷涂性能好,施工反弹率低

指标 牌号 RCN-120 、120G 使用温度 耐火度 体积密度 g/cm3 ℃ ℃ 1200 ≥1540 ≥1.7 抗折强度(Mpa) 110℃×24h 1200℃热态 ≥3.0 ≥0.6 烧后线变化(%) 化学成份(%) 3h 1200℃, ±1.0 Al2O3 ≥40

高温抗折 1200℃×0.5h 强度 耐压强度 110℃×24h Al2O3

化学成分

送风支管部分材料

RBPC-1

刚玉浇注料

SPZ0.8 纤

维浇注料

SPZ系列纤维绝热材料

【用途】

– 各种高温气体管道内衬喷涂、浇注、涂抹 – 高温炉窑及设备保温隔热层,如加热炉、均热炉、热处理炉、退火 炉,陶瓷、耐火制品烧成窑、蒸汽锅炉、石油工业管式加热炉、轻 柴油、乙烷裂解炉、石油催化裂化装臵、水泥窑炉、有色冶金炉窑 复合保温结构的保温隔热层 – 钢包、连铸中间包保温衬

≥3.5

RBFD-S9、RBFD-S10碳素捣打料

RBFD-S9: 主要用在炉底、炉缸部位的炉壳与碳砖之间

环竖缝的填充。

RBFD-S10:主要用在炉底板下、水冷管中心线以上至炉

底板之间及炉底板上找平。

作用:高导热材料,炉底冷却

指标

项目

固定碳 体积密度(g/cm3) 导热系数W/(m.k) 抗压强度 MPa

目

录

• 高炉本体用不定形耐火材料

• 热风炉用不定形耐火材料 • 高炉长寿系列材料

煤气管道 炉 喉 炉 身 送风管道 出铁场 炉缸

炉底

高 炉 本 体 材 料

炉底部分材料

RC-952碳素捣打料

RTJ-1碳素胶泥

二层粘土保护砖 五层碳砖

RBFD-S9碳素 捣打料

RBFD-S10碳 素捣打料 RSSR2碳素泥浆

检验标准

YB/T5164-1993 YB/T5122-1993 YB/T5123-1993

RC-952碳质捣打料

用途:用于炉底上部粘土砖和高铝砖之间捣打 作用:抗渣铁侵蚀

抗折强度MPa 指 标 牌 体积密度 g/cm3 号 110℃×24h 1400℃×3h RC-952 ≥1.7 ≥2.0 ≥2.8 线变化率% 1400℃×3h 化学成分% SiC ≥12 Si3N4 ≥20

±0.25

炉缸冷却壁

RSC-8YK

无水压入泥浆

炉皮 RSN-13P

碳化硅捣打料

RSN-13P捣打料

使用部位

填充炉缸冷却壁之间的间隙

设计方案

选用符合理化指标的电极石墨颗粒、高纯碳化硅颗粒及细 粉作为主要原料,加入粘土、沥青等粉料,并添加抗氧化剂、烧 结剂等,结合剂采用酚醛树脂,使材料具有良好的施工作业性及 -容重轻,导热系数极低,保温性能好 – 施 工 方 便--可浇注、可涂抹、可喷涂,施工方便

产 品 牌 号

最高使用温度 ℃ 烘干容重 g/cm3 化学成分 Al2O3 % 110℃×24h烘干抗压强度 MPa 800 ℃ 导 热 系 数 W/m•K

SPZ1.2

1150 1.2±0.1 ≥45 ≥5 0.26

【特性】

施工作业性好 耐火度高 体积稳定性好,耐磨,抗剥落

指标 牌号 体积密度 热态抗折强度 耐压强度 化学成份 线变化率 3 耐火度 g/cm (Mpa) (Mpa) (%) (%) ℃ 1500℃ × 3h 110℃×24h 1400 ℃ 110℃×24h 1500℃ × 3h Al2O3

• 作用:导热、易更换冷却板 • 特性:高导热材料

有良好的粘结性,扩展性 具有一定的保存期

指标 牌号 RCB-SP 体积密度 g/cm3

抗折强度 MPa 110℃

≥2.0

线变化率% 1400℃×3h

±0.5

化学成分 SiC

≥80

%

110℃

≥1.9

1400℃×3h

≥7.0

炉喉部分

炉喉钢砖

RSC-T2

荣大公司消化吸收了大高炉系统 80多个牌号的不定形耐 火材料技术,并已在太钢 4350m 3 高炉热风炉上、和南钢 2500m3高炉上应用了一部分材料,例如RCN-140 、RCL-130、 RVL-SG、RZ-2等,这些都是赛迪公司设计的高炉。

另外太钢3X1000吨石灰窑中所涉及的两条石灰窑用不 定形耐火材料包括45%氧化铝低水泥浇注料、60%氧化铝低 水泥浇注料、70%氧化铝低水泥浇注料、隔热浇注料、耐磨 浇注料和粘土喷涂料。 这些不定形耐火材料主要应用在窑 尾冷却室、窑尾、窑头和窑头罩等部位,并且还有由散料 成型的预制件,这些不定形耐火材料在石灰窑中起着重要 的作用。

RBPC-1 ≥1850

±0.3

≥2.96

≥8

≥50

≥60

≥91

炉身部分

RSC-3P

碳化硅捣打料

炉皮

炉 身 冷 却 壁 RSC-8YK

无水压入泥浆

RBFS 喷涂料

冷却板

RCN-130 喷涂料

炉皮

RCB-SP

碳化硅泥浆

RBFC-PAX 捣打料

RBFS喷涂料

使用部位 设计方案

炉体炉壳、砖托、铁口框喷涂 选用高档优质骨料粉、蓝晶石、氧化铝微粉、硅 灰及粘土为粉料,结合剂使用高铝水泥,并添加多种外加剂, 使材料具有较好的喷涂施工作业性。

项 体积密度 物 理 指 标 线变化率 目 110℃×24h 1000℃×3h 1450℃×3h 110℃×24h 耐压强度 1000℃×3h 1450℃×3h 导热系数600℃ 施工反弹率 单位 g/cm3 % % MPa MPa MPa W/m.k % 太钢考核 指标 ≥2.13 ±0.3 ±1.2 ≥44.8 ≥25.5 ≥44.5 ≤0.79 ≤25 RD 实测值 2.24 -0.23 -0.99 65 46.5 52.5 0.72 YB/T376.1-1995 GB/8932.3 检验标准 YB/T5200-1993 YB/T5203-1993

SPZ1.0

1150 1.0±0.1 ≥40 ≥4 0.22

SPZ0.8

1150 0.8±0.1 ≥35 ≥3 0.18

SPZ0.6

1100 0.6±0.1 ≥30 ≥1 0.16

SPZ0.3

1000 0.3±0.1 ≥30 0.12(600℃)

RBPC-1刚玉浇注料

【用途】

用于高炉送风支管内衬,铁口框填充

作用:方便砌筑

指标 挤压缝试验 mm -

化学成分%

F· C ≥54 灰份 ≤6 挥发份 ≤39 水份 ≤1

牌号

RCC-3B

RTJ-1无水碳素泥浆

用途

用于高导热高炉碳砖的砌泥及 高炉微孔碳砖的砌泥

特点

• 高导热材料 • 有良好的粘结性,扩展性 • 具有一定的保存期

项 目 单位

mm mm Min MPa % % % % 粒度 挤压缝试验 物理 指标 粘结时间 粘结抗折强度 110℃ 固定碳 水分 化学成分 灰分 挥发份 太钢考核 指标 ≤0.5 ≤1.0 2~3 ≥4 ≥50 ≤1.0 ≤10 ≤39 RD 实测值 0.5 0.85 2’40” 4.3 66.2 0.37 9.06 24.71