传动轴设计流程

一般小批量传动轴加工工艺流程

一般小批量传动轴加工工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!Download Tip: This document has been carefully written by the editor. I hope that after you download, they can help you solve practical problems. After downloading, the document can be customized and modified. Please adjust and use it according to actual needs. Thank you!小批量传动轴加工工艺流程如下:①毛坯准备:选用合适材质(如热轧圆钢)作为传动轴毛坯,按尺寸要求切割至预定长度,两端钻中心孔以便后续加工定位。

②粗加工:首先对毛坯进行粗车,去除大部分余量,形成基本的轴外形和各挡台阶,保证后续加工的基准统一。

③热处理:完成粗加工后,进行调质处理以提高轴的综合力学性能,确保其有足够的强度和韧性。

④半精加工:调质处理后,进行半精车,细化各部位尺寸,预留精加工余量,同时保证表面有一定的光洁度。

⑤精加工:采用磨削工艺,对关键配合面和旋转表面进行精密加工,确保尺寸精度、形状精度及表面粗糙度达标。

⑥孔加工:按设计要求在轴上加工中心孔、锥孔或通孔等,采用钻孔、镗孔或铰孔等方法,并处理孔端面。

⑦装配前检测:对加工完成的传动轴进行尺寸、形位公差及表面质量的全面检测,确保符合图纸要求。

⑧动平衡校正:为保证传动轴运转平稳,需进行动平衡检测,并根据需要调整配重,直至达到规定的平衡等级。

⑨表面处理:根据需要进行表面防锈处理,如磷化、喷漆或电镀等,提高耐蚀性和美观度。

⑩成品检验与包装:最终检验传动轴各项性能指标,合格后进行适当防护包装,准备交付或进入装配环节。

传动轴加工工艺设计

机械制造工艺学课程设计--传动轴加工工艺设计班级:指导老师:组员:传动轴机械加工工艺轴类零件是常见的典型零件之一。

按轴类零件结构形式不同,一般可分为光轴、阶梯轴和异形轴三类;或分为实心轴、空心轴等。

它们在机器中用来支承齿轮、带轮等传动零件,以传递转矩或运动。

台阶轴的加工工艺较为典型,反映了轴类零件加工的大部分内容与基本规律。

下面就以减速箱中的传动轴为例,介绍一般台阶轴的加工工艺。

1.零件图样分析图A-1图A-1所示零件是减速器中的传动轴。

它属于台阶轴类零件,由圆柱面、轴肩、螺纹、螺尾退刀槽、砂轮越程槽和键槽等组成。

轴肩一般用来确定安装在轴上零件的轴向位置,各环槽的作用是使零件装配时有一个正确的位置,并使加工中磨削外圆或车螺纹时退刀方便;键槽用于安装键,以传递转矩;螺纹用于安装各种锁紧螺母和调整螺母。

根据工作性能与条件,该传动轴图样(图A-1)规定了主要轴颈M,N,外圆P、Q以及轴肩G、H、I有较高的尺寸、位置精度和较小的表面粗糙度值,并有热处理要求。

这些技术要求必须在加工中给予保证。

因此,该传动轴的关键工序是轴颈M、N和外圆P、Q的加工。

毛坯图2.确定毛坯该传动轴材料为45钢,因其属于一般传动轴,故选45钢可满足其要求。

本例传动轴属于中、小传动轴,并且各外圆直径尺寸相差不大,故选择¢60mm的热轧圆钢作毛坯。

3.确定主要表面的加工方法传动轴大都是回转表面,主要采用车削与外圆磨削成形。

由于该传动轴的主要表面M、N、P、Q的公差等级(IT6)较高,表面粗糙度Ra 值(Ra=0.8 um)较小,故车削后还需磨削。

外圆表面的加工方案(参考表A-3)可为:粗车→半精车→磨削。

4.确定定位基准合理地选择定位基准,对于保证零件的尺寸和位置精度有着决定性的作用。

由于该传动轴的几个主要配合表面(Q、P、N、M)及轴肩面(H、G)对基准轴线A-B均有径向圆跳动和端面圆跳动的要求,它又是实心轴,所以应选择两端中心孔为基准,采用双顶尖装夹方法,以保证零件的技术要求。

传动轴的加工工艺流程

传动轴的加工工艺流程

一、前期准备

1. 确定传动轴的工作条件和使用要求,包括负载、转速、扭矩等参数。

2. 根据使用要求选择材料,如碳钢、合金钢等。

3. 制定加工图纸和工艺卡,确定加工尺寸和公差等要求。

二、材料准备

1. 按照加工图纸要求,选取符合标准的材料。

2. 对材料进行表面处理,如去除氧化皮、锈蚀等。

三、车削加工

1. 将材料锁定在车床上,并进行粗车、精车和镗孔等加工。

2. 根据加工图纸的要求,对传动轴进行切割或切断。

四、铣削加工

1. 将传动轴装夹在铣床上,并进行面铣、端铣和齿轮铣削等加工。

2. 对齿轮进行齿形修整和齿间隙调整。

五、热处理

1. 对传动轴进行淬火或回火处理,提高其硬度和强度。

2. 进行表面处理,如渗碳或氮化等。

六、检验和组装

1. 对传动轴进行尺寸、形位和表面质量等方面的检验。

2. 对传动轴进行配合和组装,确保其符合使用要求。

七、表面处理

1. 对传动轴进行抛光或喷漆等表面处理。

2. 进行包装和标识,以便于运输和使用。

八、成品出库

1. 对传动轴进行最终检验,确认其符合要求后进行出库。

2. 进行记录和归档,以便于追溯和质量管理。

汽车传动轴的工艺流程

汽车传动轴的工艺流程英文回答:Production Process of an Automotive Drive Shaft.1. Forging.The initial step in the production of an automotive drive shaft is forging. During this process, a heated metal billet is shaped using a forging press or hammer. The forging process strengthens the metal and aligns the grain structure, improving its durability and performance.2. Machining.Once forged, the drive shaft undergoes machining operations to achieve precise dimensions and tolerances. This involves turning, grinding, and milling to create the necessary surfaces, diameters, and profiles.3. Heat Treatment.Heat treatment is crucial for enhancing the driveshaft's properties. It involves heating the shaft tospecific temperatures and then cooling it in a controlled manner. This process alters the microstructure of the metal, improving its strength, toughness, and wear resistance.4. Balancing.Automotive drive shafts require precise balancing to ensure smooth operation and minimize vibrations. This is achieved by adding weights to the shaft until it isbalanced both statically and dynamically.5. Finishing.The final step in the production process is finishing. This includes cleaning, painting, and applying protective coatings to the drive shaft. The choice of coating depends on the intended application and environmental conditions.6. Quality Control.Throughout the production process, rigorous quality control measures are implemented to ensure that the drive shafts meet stringent specifications. This involves dimensional inspections, material testing, and performance evaluations.中文回答:汽车传动轴工艺流程。

传动轴设计及校核作业指导书

传动轴设计及校核作业指导书编制:日期:审核:日期:批准:日期:发布日期:年 月 日 实施日期:年 月 日前言为使本中心传动轴设计及校核规范化,参考国内外汽车设计的技术规范,结合公司标准和已开发车型的经验,编制本作业指导书。

意在对本公司设计人员在设计过程中起到指导操作的作用,提高设计的效率和成效。

本作业指导书将在本中心所有车型开发设计中贯彻,并在实践中进一步提高完善。

本标准于2011年XX月XX日起实施。

本标准由上海同捷科技股份有限公司第五研发中心底盘总布置分院提出。

本标准由上海同捷科技股份有限公司第五研发中心底盘总布置分院负责归口管理。

本标准主要起草人:张士华一、传动系概述 (3)1.1传动系功能 (3)1.2传动系布置形式 (3)1.3传动系的构成 (7)1.4传动轴的主要结构形式 (8)1.5驱动半轴的紧固方式 (12)二、传动轴的设计流程 (15)2.1传动轴的主要设计流程 (15)2.2传动轴的设计过程及要求 (17)三.传动轴的校核过程 (22)3.1设计校核输入 (22)3.2传动轴校核 (24)3.3结论及分析 (25)3.4传动轴跳动校核 (26)3.5技术文件的编制 (26)3.6传动轴图纸确认 (26)四.试制装车及生产中经常出现的问题 (28)五.参考文献 (28)一、传动系概述1.1 传动系功能A、保证汽车在各种行驶条件下所必需的牵引力与车速,使它们之间能协调变化并有足够的变化范围。

B、使汽车具有良好的动力性和燃油经济性。

C、保证汽车能倒车及左右车轮能适应差速要求。

D、使动力传递能根据需要而顺利接合与分离1.2 传动系的布置形式• 前置后驱动• 前置前驱动• 后置后驱动• 四轮驱动• 中置发动机后轮驱动部分高级轿车也采用前置后驱布置 前置后驱整体桥前置前驱,应用最多前置前驱,应用最多前轮驱动的优点:1、前轮驱动在制造和安装方面都比后轮驱动成本要低很多。

它没有通过驾驶舱下面的驱动轴,也不用制造后桥壳,变速器和差速器被装配在一个壳体中,这样所需的零部件就更少。

传动轴设计[整理版]

![传动轴设计[整理版]](https://img.taocdn.com/s3/m/65cff7c627fff705cc1755270722192e44365855.png)

传动轴设计1概述在汽车传动轴系或其它系统中,为了实现一些轴线相交或相对置经常变化的转轴之间的动力传递,必须采用万向传动装置。

万向传动装置一般由万向节和传动轴组成,当距离较远时,还需要中间支承。

在汽车行业中把连接发动机与前、后轴的万向传动装置简称传动轴。

传动轴设计应能满足所要传递的扭矩与转速。

现轻型载货汽车多采用不等速万向节传动轴。

2传动轴设计2.1传动轴万向节、花键、轴管型式的选择根据整车提供发动机的最高转速、最大扭矩及变速箱提供的一档速比,及由后轴负荷车轮附着力,计算得扭矩,由两者比较得出的最小扭矩来确定传动轴的万向节、花键、轴管型式。

a按最大附着力计算传动轴的额定负荷公式:Mψmax=G·r k·ψ/i oG满载时驱动轴上的负荷r k车轮的滚动半径ψ车轮与地面的附着系数i o主减速器速比b按发动机最大扭矩计算传动轴的额定负荷公式:Mψmax =M·i k1·i p/nM 发动机最大扭矩i k1变速器一档速比i p 分动器低档速比n 使用分动器时的驱动轴数按《汽车传动轴总成台架试验方法》中贯定选取以上二者较小值为额定负荷。

考虑到出现最大附着力时的工况是紧急制动工况此时的载荷转移系数为μ因此实际可利用最大附着力矩:M ψmaxo = M max ·μ传动轴的试验扭矩:由汽车设计丛书《传动轴和万向节》中得知:一般总成的检查扭矩为设计扭矩的1.5-2.0倍。

传动轴设计中轴管与万向节的设计扭矩也应选取1.5-2.0倍的计算扭矩,以满足整车使用中的冲击载荷。

轴管扭转应力公式:τ=16000DM π(D 4-d 4)<[τ] =120N/ mm2D 轴管直径; d 轴管内径;M 变速箱输出最大扭矩;花键轴的扭转应力:τ=16000M πD 23<[τ] =350N/ mm 2D 2花键轴花键底径;D 2=27.667mm 。

Z 花键齿数 m 花键模数M变速箱输出最大扭矩;传动轴花键齿侧的挤压应力:δ=2×TΨ×Z×m×L×Z×m在25-50N.mm2推荐范围内Ψ各齿载荷不均系数;Z花键齿数;L花键齿的最短工作长度长度;m花键模数;2.2传动轴的临界转速计算传动轴的临界转速。

传动轴设计简化步骤

减速器中的轴是既受弯矩又受扭矩的转轴,比较精确的设计方法应该是按弯扭合成强度来计算各段轴径。

但当轴的支承距离未确定前,无法由强度决定轴径。

为解决这一矛盾,一般用初步估算的办法定出最小轴径,然后按轴上零件的位置、考虑装配、加工工艺等因素,设计出阶梯轴的各段直径和长度;确定跨度后,再进一步进行强度验算。

初估轴径可用两种方法:一是按轴受纯扭估算(请参考教材);另一方法是参照相近减速器的轴径,或按相配零件(如联轴器)的孔径及轴的结构要求(如齿轮轴或蜗轮轴的结构要求)等来确定轴的结构设计,应在初估轴径和初选滚动轴承型号后进行。

确定轴的各段直径和长度是阶梯轴结构设计的主要内容。

阶梯轴各段直径主要根据初估轴径、轴上零件的安装、固定及轴的加工工艺性等要求确定.阶梯轴各段的长度则由轴上零件的位置、配合长度及支承结构等因素决定.(二)轴的强度验算1.按弯扭合成强度进行轴的强度验算强度验算的步骤和方法参考教材有关章节;轴的许用弯曲应力可用表18-3的推荐值。

2.按疲劳强度进行轴的精确验算对重要的轴还需要按疲劳强度进行轴的精确验算。

验算目的在于确定变应力情况下轴的安全程度。

通常选一个或几个危险断面进行验算,并按下式进行:式中:(S)—许用安全系数,其值见表10-20。

三)键的选择减速器轴与传动零件的周向固定一般都采用平键联接.键槽的宽度和深度,根据轴颈确定(查表5-43) 。

键长L根据毂长确定,在选取键长L时,应注意键槽距离轴肩不要太远,一般应小于5mm。

平键联接主要校核挤压强度,当采用单键强度不够时,可采用双键,但其承载能力应按单键的1.5倍计算。

计算中许用挤压应力〔〕P应选取轴、键、轮毂三者中最弱的。

(四)验算轴承寿命轴承寿命一般按照减速器的使用年限。

对前面初选的轴承型号,应根据载荷情况验算其寿命。

如轴承寿命不合要求时,一般可更换轴承系列或类型,但不轻易改变轴承内孔尺寸(即轴颈直径尺寸)。

传动轴的设计

传动轴的设计优秀设计传动轴的设计设计任务书课程设计题目:传动轴设计完成期限:从年月日起到年月日课程设计的意义:课程设计作为学生专业课程学习的重要组成部分,是对课程理论学习的综合运用,通过课程设计可以使学生系统的将所学的专业知识进行回顾和总结,并在此基础上针对设计题目进行具体分析和应用。

达到理论学习与教学实践相结合,更好的保证学生的学习效果。

设计的主要任务:1、完成课程设计说明书一份(6000字左右)。

2、完成零件毛坯图一张(A2或A3)。

3、完成零件图一张(A3)。

4、完成零件加工工序图(包括所有机加工序)。

5、完成典型工序工序卡的填写(2张)。

设计要求:目录第1章………………………………………设计说明第2章………………………………………零件分析第3章………………………………………工艺分析第4章………………………………………制定工艺路线第5章………………………………………机械加工余量的确定第6章………………………………………确定切削用量第7章………………………………………加工的几点说明第8章………………………………………总结第9章………………………………………参考文献设计说明本次课程设计是在我们学完了大学的全部基础课、技术基础课之后进行的。

这是我们在进行毕业设计之前所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练。

因此,它在我们四年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的现代化建设打下一个良好的基础。

由于能力所限设计尚有许多不足之处,恳请各位老师给予指教。

1 .2.1 零件的分析1.2.1.1 生产类型本题目所要加工的为一阶梯轴,要求批,量为10000件,可确定其生产类型为大批量生产。

1.2.1.2 零件分析题目所给定的零件是一主要支撑传动件和传递扭矩的阶梯轴,轴类零件是旋转体零件,其长度大于直径,一般由圆柱面、圆锥面、螺纹、花键、沟槽等。

传动轴加工工艺流程

传动轴加工工艺流程一、传动轴加工概述传动轴作为汽车发动机输出动力的重要部件,具有承受扭矩和转速高等特点。

其加工工艺流程包括车削、铣削、钻孔、磨削等多个环节。

下面将详细介绍传动轴加工的流程。

二、传动轴车削1. 材料准备:首先需要准备好符合要求的材料,如45#钢、40Cr等。

2. 切割:将材料按照要求切割成所需长度。

3. 粗车:进行粗车前,需要对材料进行预热处理,使其达到合适的硬度。

然后进行粗车,将材料表面切除一定厚度。

4. 中间退火:粗车后需要进行中间退火处理,使材料达到合适的硬度和韧性。

5. 中间精车:退火后进行中间精车,保证直径尺寸和圆度误差在规定范围内。

6. 淬火处理:经过中间精车后进行淬火处理,使其达到所需硬度。

7. 精修整形:淬火后进行精修整形,保证尺寸和表面质量符合要求。

三、传动轴铣削1. 材料准备:同车削工艺。

2. 切割:同车削工艺。

3. 粗铣:进行粗铣前,需要对材料进行预热处理,使其达到合适的硬度。

然后进行粗铣,将材料表面切除一定厚度。

4. 中间退火:粗铣后需要进行中间退火处理,使材料达到合适的硬度和韧性。

5. 中间精铣:退火后进行中间精铣,保证直径尺寸和圆度误差在规定范围内。

6. 淬火处理:经过中间精铣后进行淬火处理,使其达到所需硬度。

7. 精修整形:淬火后进行精修整形,保证尺寸和表面质量符合要求。

四、传动轴钻孔1. 材料准备:同车削工艺。

2. 切割:同车削工艺。

3. 预钻孔:在材料上预先钻好孔洞,为下一步加工做好准备。

4. 粗钻孔:进行粗钻前,需要对材料进行预热处理,使其达到合适的硬度。

然后进行粗钻,将孔洞表面切除一定厚度。

5. 中间退火:粗钻后需要进行中间退火处理,使材料达到合适的硬度和韧性。

6. 中间精钻:退火后进行中间精钻,保证孔洞尺寸和圆度误差在规定范围内。

7. 淬火处理:经过中间精钻后进行淬火处理,使其达到所需硬度。

8. 精修整形:淬火后进行精修整形,保证孔洞尺寸和表面质量符合要求。

传动轴设计说明书

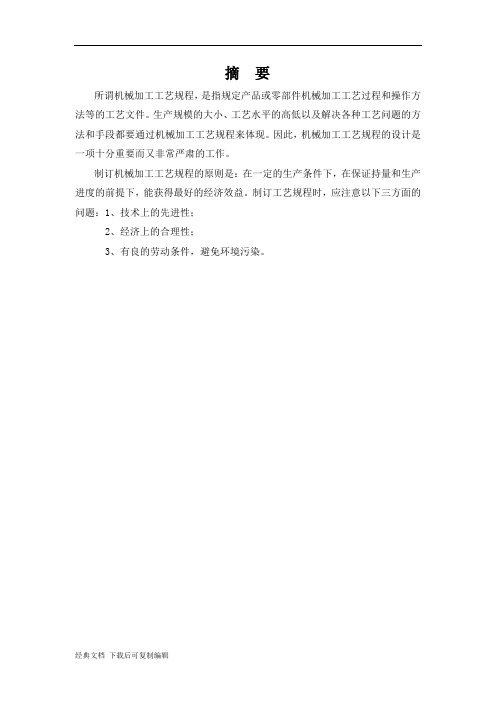

新员工帮带机制摘要所谓机械加工工艺规程,是指规定产品或零部件机械加工工艺过程和操作方法等的工艺文件。

生产规模的大小、工艺水平的高低以及解决各种工艺问题的方法和手段都要通过机械加工工艺规程来体现。

因此,机械加工工艺规程的设计是一项十分重要而又非常严肃的工作。

制订机械加工工艺规程的原则是:在一定的生产条件下,在保证持量和生产进度的前提下,能获得最好的经济效益。

制订工艺规程时,应注意以下三方面的问题:1、技术上的先进性;2、经济上的合理性;3、有良的劳动条件,避免环境污染。

目录第一节传动轴(批量为200件)机械加工工艺规程设计一、传动轴的用途新员工帮带机制二、传动轴的技术要求三、审查传动轴的工艺性四、确定传动轴的生产类型第二节确定毛坯、绘制毛坯简图一、选择毛坯二、确定毛坯的尺寸公差和机械加工余量三、绘制传动轴锻造毛坯简图第三节拟定传动轴工艺路线一、定位基准的选择二、表面加工方法的确定三、加工阶段的划分四、工序的集中与分散五、工序顺序的安排六、确定工艺路线第四节机床设备及工艺装备的选用一、机床设备的选用二、工艺装备的选用第五节加工余量、工序尺寸和公差的确定一、G轴外圆面φ40的确定二、E轴外圆面φ30的确定三、M轴外圆面φ35的确定四、F轴右边部分外圆面φ30的确定五、F轴左边部分外圆面φ30的确定六、N轴外圆面φ25的确定七、M20x1.5螺纹的加工第六节切削用量、时间定额的计算一、切削用量的计算二、时间定额的计算第七节心得体会第八节参考文献第九节附录第一节传动轴(批量为200件)机械加工工艺规程设计一、传动轴的用途传动轴在各种机械或传动系统中广泛使用,用来传递动力。

在传力过程中主要承受交变扭转负荷或有冲击,因此该零件应具有足够的强度、刚度和韧性,以适应其工作条件。

该零件的主要工作表面为E、M、F、N 四个阶梯轴的外圆表面,它们的精度和表面粗糙度要求很高,在设计工艺规程时应重点予以保证。

二、传动轴的技术要求表1 传动轴零件技术要求表加工表面尺寸及偏差/mm 公差及精度等级表面粗糙度Ra/μm形位公差/mm传动轴两端面215无无无M轴肩左端面32无无无N轴肩右端面20无无无F轴肩右端面58无无无P面65无0.8Q面104无0.8G轴外圆面φ40无无无F轴外圆面左部(有配合要求)φ30±0.0065IT60.8无F轴外圆面右部(无配合要求)-0.02φ30 -0.072IT90.8无N轴外圆面0φ25 -0.013IT60.8无M轴外圆面φ35±0.008IT60.8E轴外圆面φ30±0.0065IT60.8无M轴外圆面上键槽侧面 -0.01510 -0.085IT10 3.2无N轴外圆面上键槽侧面 -0.0158 -0.065IT9 3.2无要求很高的精度等级和表面粗糙度。

传动轴轴加工工艺规程的设计

传动轴轴加工工艺规程的设计传动轴是用于将动力传递给驱动轮或传动装置的旋转轴,其工艺设计的好坏直接影响到传动轴的质量和性能。

本文将从工艺流程、工艺参数和加工工具等方面介绍传动轴轴加工工艺规程的设计。

一、工艺流程设计传动轴加工的流程主要包括下面几个步骤:原料选型、锻造或铸造、粗加工、热处理、精加工、表面处理等。

在制定工艺流程时,需考虑到传动轴的材料、尺寸、形状、用途等因素,保证加工质量和效率。

1.原料选型:根据传动轴的工作条件和要求,选用合适的材料。

常见的材料有碳素钢、合金钢、不锈钢等。

2.锻造或铸造:将选好的原料进行锻造或铸造,得到初步形状的液压传动轴。

3.粗加工:对锻造或铸造的传动轴进行车削、铣削等粗加工,以消除锻造或铸造过程中的缺陷和余量,为后续的精加工做准备。

4.热处理:对粗加工后的传动轴进行热处理,以提高其力学性能和耐磨性。

常见的热处理方法有淬火、回火、调质等。

5.精加工:对热处理后的传动轴进行细致的加工,包括外圆磨削、内孔镗削、键槽铣削等,以达到设计要求的尺寸和形状精度。

6.表面处理:对传动轴的表面进行处理,如镀铬、镀镍等,以提高其耐腐蚀性和装配性。

二、工艺参数设计工艺参数是指在加工过程中需要控制和调整的各项参数,包括切削速度、进给速度、切削深度、背刀角、前角、刀具尺寸等。

根据传动轴的材料和加工要求,合理选择这些参数可以提高加工质量和效率。

1.切削速度:切削速度是切削工具在切削过程中的移动速度,它直接影响到切削表面的质量和加工效率。

一般根据材料的硬度和切削工具的材料来选择切削速度。

2.进给速度:进给速度是工件在加工过程中与切削工具之间的相对移动速度,它直接影响到切削屑的形状和加工表面的粗糙度。

合理选择进给速度可以提高加工质量和效率。

3.切削深度:切削深度是切削工具与工件之间的距离差,它直接影响到切削能量的大小和切削表面的粗糙度。

根据工件的材料和尺寸来选择切削深度。

4.背刀角和前角:背刀角是刀具的刀片背面与工件的接触角度,前角是刀具的刀片前面与工件的接触角度。

汽车传动轴工艺流程

汽车传动轴工艺流程1.引言1.1 概述概述部分是文章的引言,主要目的是为读者提供关于汽车传动轴工艺流程的背景信息和整体了解。

概述部分可以包括以下内容:汽车传动轴是汽车传动系统中的重要组成部分,它承担着将发动机的动力传递到车辆的驱动轮上的重要任务。

传动轴通过将动力从发动机传递到车轮,使汽车得以前进,并控制汽车的速度和操纵性能。

传动轴的工艺流程是指制造传动轴的一系列工艺步骤和流程。

传动轴的制造工艺通常包括材料选择、加工工艺、装配工艺等环节。

不同类型的传动轴可能有不同的工艺流程,但总体来说,制造传动轴需要经历材料准备、加工成型、表面处理和装配等关键步骤。

随着汽车工业的发展和技术的进步,汽车传动轴的工艺流程也在不断演化和改进。

在传统的制造工艺基础上,新材料的应用、先进的加工技术以及自动化装配线的使用等,都对传动轴工艺流程提出了新的要求和挑战。

为了提高传动轴的质量和性能,降低成本和提高生产效率,制定和优化合理的工艺流程显得尤为重要。

本文将对汽车传动轴工艺流程进行详细介绍和探讨。

通过分析不同类型传动轴的制造流程、工艺参数的选择和关键环节的优化,可以为传动轴的制造提供一定的参考和借鉴。

同时,本文还将对传动轴工艺流程的发展趋势进行展望,探讨未来可能的改进和创新方向。

通过本文的阅读,读者将能够了解到汽车传动轴工艺流程的基本概念和重要性,对传动轴的制造过程有一个全面的认识。

同时,读者也将对传动轴工艺流程的未来发展有所了解,为相关领域的技术革新和制度升级提供参考和思路。

文章结构部分的内容如下:1.2 文章结构本文将按照以下结构进行论述汽车传动轴的工艺流程的内容。

首先,引言部分将对整篇文章进行一个概述,概括介绍汽车传动轴的定义、作用和目的。

接着,正文部分将详细探讨汽车传动轴的定义和作用,阐述其在汽车传动系统中的重要性和功能。

然后,我们将详细介绍汽车传动轴的工艺流程,包括原材料的选择、加工工艺、装配和检验等环节。

此部分将对每个环节进行详细解释,以展示整个工艺流程的步骤和流程。

传动轴制造工艺流程

传动轴制造工艺流程英文回答:The manufacturing process of a drive shaft involves several steps to ensure its quality and durability. It starts with the selection of suitable materials, followed by the preparation and shaping of the raw materials. Then, the components are assembled and undergo various machining processes to achieve the desired shape and dimensions. Finally, the drive shaft is tested for performance and quality before being ready for installation.The first step in the manufacturing process is the selection of materials. Drive shafts are typically made from high-strength steel or aluminum alloy, depending on the specific application and requirements. The choice of material is crucial as it determines the strength, weight, and overall performance of the drive shaft.After the materials are selected, they undergopreparation and shaping. This involves cutting the raw materials into the desired length and shape. For example, steel rods may be cut to the required length, while aluminum tubes may be extruded to achieve the desired diameter and thickness. These processes are performed using specialized cutting and shaping tools, such as saws and lathes.Once the materials are prepared, the components of the drive shaft are assembled. This typically involves joining the different sections together, such as connecting the tube and yoke with welding or through mechanical means like splines or flanges. The assembly process ensures that all components are securely connected and aligned properly.After assembly, the drive shaft undergoes various machining processes to achieve the desired shape and dimensions. This includes turning, milling, drilling, and grinding operations. For example, the ends of the drive shaft may be machined to fit into the transmission and differential, while the tube may be machined to reduce weight and improve balance. These machining processesrequire precision and accuracy to ensure the drive shaft meets the required specifications.Once the machining processes are complete, the drive shaft is subjected to testing for performance and quality. This includes checking for dimensional accuracy, balance, and strength. For example, the drive shaft may be testedfor its ability to withstand torsional forces and vibrations. Any defects or issues found during testing are addressed and rectified before the drive shaft isconsidered ready for installation.中文回答:传动轴的制造工艺流程包括多个步骤,以确保其质量和耐久性。

汽车变速箱传动轴的加工工艺流程

汽车变速箱传动轴的加工工艺流程下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!一、工艺流程概述。

汽车变速箱传动轴是汽车传动系统中的重要组成部分,其加工工艺流程直接影响到传动系统的性能和可靠性。

传动轴设计流程DOC

气缸盖设计流程图二、 设计规范1主要功能描述密封气缸,并与活塞共同形成燃烧空间,并承受高温高压燃气的作用。

合理的气道布置为发动机工作过程提供所需要的新鲜空气和适合的旋流强度,并排出废气并为废气涡轮增压器提供驱动能量。

2设计原则气缸盖应具有足够的强度和刚度,工作时缸盖变形最小并保证与其缸的结合面和气门的结合面有良好的密封。

根据混合气形成方式使气门和气道布置合理,力求使内燃机性能良好。

结构力求简单、铸造工艺良好;冷却合适,缸盖温度场分部均匀尽可能减小热应力,避免产生裂纹。

缸盖鼻梁区是热负荷和机械符合最大的部位,应该从设计上确保该部位的强度、刚度和冷却效果。

3设计的边界条件发动机最大功率、最大扭矩、压缩比、气缸直径、缸心距、缸盖螺栓位置、缸盖厚度、宽度、长度、冷却水孔位置。

4重要结构及性能参数缸盖底板厚度、缸盖高度、气门个数及位置、喷油器(火花塞)位置、气道喉口直径、进排气道的位置;进气道流量系数旋流数、排气道流量系数。

5重要结构及参数的确定1)底板厚度:缸盖底板厚度对气缸盖的可靠性有很大影响,底板同时承受机械负荷和热负荷。

对于承受机械负荷要求底板有足够的厚度,为了减小热应力底板应当减薄,因此气缸盖的可靠性就取决于对热负荷和机械负荷二者的协调。

下列原则可以用来确定缸盖底面的最大厚度:缸盖底板内部热传导的公式为:t wi (ºC )是缸盖底板燃烧室一侧的温度,t wa (ºC )是缸盖底板冷却水一侧的温度,q/F (千卡/米小时)是缸盖底板局部地区的热负荷,λδF q t t t wawi =∆=-λ(千克/米小时度)是缸盖材料的导热系数, δ(米)是缸盖底板的局部厚度,将上式改写后便得出求底板局部厚度的公式:用此公式便可大致确定缸盖底板的最大厚度。

2) 缸盖高度在某种意义上决定了缸盖的刚度,但是缸盖高度受到整机总布置的限制。

3) 进排气道的设计对内燃机性能有很大的影响, 进气道影响进气阻力和充气效率,排气道影响排气阻力和废气能量的利用。

传动轴设计说明书

所谓机械加工工艺规程,是指规定产品或零部件机械加工工艺过程和操作方法等的工艺文件。

生产规模的大小、工艺水平的高低以及解决各种工艺问题的方法和手段都要通过机械加工工艺规程来体现。

因此,机械加工工艺规程的设计是一项十分重要而又非常严肃的工作。

制订机械加工工艺规程的原则是:在一定的生产条件下,在保证持量和生产进度的前提下,能获得最好的经济效益。

制订工艺规程时,应注意以下三方面的问题:1、技术上的先进性;2、经济上的合理性;3、有良的劳动条件,避免环境污染。

第一节传动轴(批量为200件)机械加工工艺规程设计一、传动轴的用途二、传动轴的技术要求三、审查传动轴的工艺性四、确定传动轴的生产类型第二节确定毛坯、绘制毛坯简图一、选择毛坯二、确定毛坯的尺寸公差和机械加工余量三、绘制传动轴锻造毛坯简图第三节拟定传动轴工艺路线一、定位基准的选择二、表面加工方法的确定三、加工阶段的划分四、工序的集中与分散五、工序顺序的安排六、确定工艺路线第四节机床设备及工艺装备的选用一、机床设备的选用二、工艺装备的选用第五节加工余量、工序尺寸和公差的确定一、G轴外圆面φ40的确定二、E轴外圆面φ30的确定三、M轴外圆面φ35的确定四、F轴右边部分外圆面φ30的确定五、F轴左边部分外圆面φ30的确定六、N轴外圆面φ25的确定七、M20x1.5螺纹的加工第六节切削用量、时间定额的计算一、切削用量的计算二、时间定额的计算第七节心得体会第八节参考文献第九节附录第一节传动轴(批量为200件)机械加工工艺规程设计一、传动轴的用途传动轴在各种机械或传动系统中广泛使用,用来传递动力。

在传力过程中主要承受交变扭转负荷或有冲击,因此该零件应具有足够的强度、刚度和韧性,以适应其工作条件。

该零件的主要工作表面为E、M、F、N四个阶梯轴的外圆表面,它们的精度和表面粗糙度要求很高,在设计工艺规程时应重点予以保证。

二、传动轴的技术要求无该传动轴零件形状为较简单的阶梯轴,结构简单。

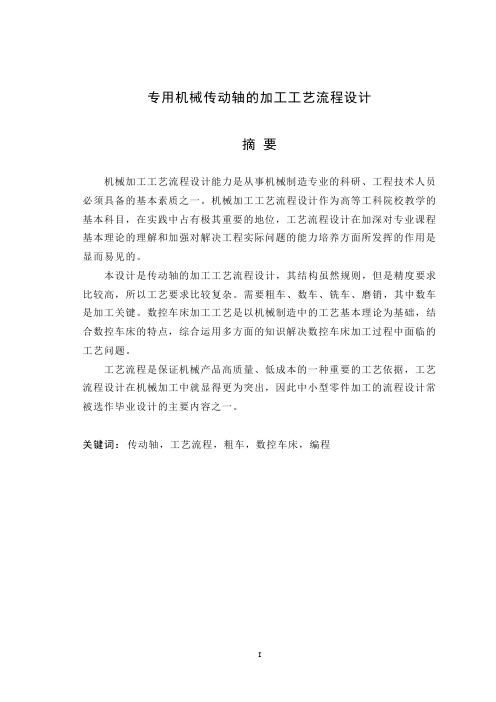

专用机械传动轴的加工工艺流程设计

专用机械传动轴的加工工艺流程设计摘要机械加工工艺流程设计能力是从事机械制造专业的科研、工程技术人员必须具备的基本素质之一。

机械加工工艺流程设计作为高等工科院校教学的基本科目,在实践中占有极其重要的地位,工艺流程设计在加深对专业课程基本理论的理解和加强对解决工程实际问题的能力培养方面所发挥的作用是显而易见的。

本设计是传动轴的加工工艺流程设计,其结构虽然规则,但是精度要求比较高,所以工艺要求比较复杂。

需要粗车、数车、铣车、磨销,其中数车是加工关键。

数控车床加工工艺是以机械制造中的工艺基本理论为基础,结合数控车床的特点,综合运用多方面的知识解决数控车床加工过程中面临的工艺问题。

工艺流程是保证机械产品高质量、低成本的一种重要的工艺依据,工艺流程设计在机械加工中就显得更为突出,因此中小型零件加工的流程设计常被选作毕业设计的主要内容之一。

关键词:传动轴,工艺流程,粗车,数控车床,编程THE DESIGN OF DRIVE SHAFTMACHINTNG PROCESSABSTRACTThe ability of machine-finishing process design is one of the basic abilities which the machinery manufacture specialized scientific researcher, engineers and technicians are engaged in must be have.The machine-finishing process design as a basical subject that all the higher engineering course colleges and universities teaching took,holding the extremely important position in the practice.The machine-finishing process design has a significantly function which is deepening on the specialized curriculum elementary theory understanding and strengthening the ability to solve the function that the project actual problem.This design is drive shaft's machine-finishing process design,it’s structure is rule, but the accuracy requirement is quite high.needing rough turning, NC processing, milling, grinding, and NC processing is the key. CNC processing machinery is in the process based on the basic theory, combining the characteristics of CNC, comprehensive use of various aspects of knowledge to solve CNC in the process of facing the problem.The machine-finishing process design is an important craft basis that guarantee high grade, low cost machine-finishing. The process design appears more prominent in the machine-finishing,therefore middle and small scale components machine-finishing process design is selected frequently to do graduation project.KEY WORDS:drive shaft,technical process,rough turning,CNC,programming目录前言 (1)第1章零件分析 (2)§1.1计算生产纲领,确定生产类型 (2)§1.2轴类零件的作用、分类及技术要求 (2)§1.3工艺分析 (5)第2章工艺流程设计 (7)§2.1确定毛坯制造形式及尺寸 (7)§2.2基准的选择 (7)§2.2.1 粗基准的选择 (7)§2.2.2 精基准的选择 (8)§2.3主要工序加工方法 (8)§2.4工艺流程的拟定 (10)第3章工序设计 (13)§3.1选择加工设备和工艺设备 (13)§3.1.1 选择机床 (13)§3.1.2 选择夹具 (13)§3.1.2 选择刀具 (13)§3.1.3 选择量具 (16)§3.2确定工序尺寸 (17)§3.3确定切削用量 (18)§3.3.1确定工序4的切削用量 (18)§3.3.2确定工序6~12的切削用量 (20)§3.3.3确定工序13的切削用量 (30)§3.3.4确定工序15的切削用量 (31)结论 (32)参考文献 (33)致谢 (34)前言在现在机械制造工业中,切削加工仍然是将金属毛坯加工成规定的几何形状、尺寸和表面质量的主要加工方法。

减速器传动轴加工工艺

减速器传动轴加工工艺

减速器传动轴的加工工艺主要包括以下步骤:

1. 准备材料:根据传动轴的规格和要求,选择合适的材料,如高强度合金钢或不锈钢等。

确保材料的质量符合要求,并进行必要的检验。

2. 粗加工:将材料进行粗加工,包括铣削、车削等工艺,以初步加工出传动轴的外圆、内孔和端面等部位。

这一步主要控制尺寸精度和形位公差。

3. 热处理:根据需要,对传动轴进行热处理,以提高其硬度和强度。

热处理工艺应根据材料种类和要求进行选择。

4. 精加工:对传动轴进行精加工,包括磨削、精车等工艺,以进一步提高尺寸精度和表面粗糙度。

精加工是保证传动轴性能的关键步骤。

5. 检测:对加工完成的传动轴进行检测,包括尺寸检测、表面质量检测等。

确保其符合设计要求和工艺规范。

6. 装配:将检测合格的传动轴进行装配,按照减速器的设计要求,将传动轴与其他零部件组装在一起,形成完整的减速器。

7. 调试与试验:对装配完成的减速器进行调试和试验,确保其性能参数符合要求。

同时,对不合格的减速器进行维修或更换零部件。

以上是减速器传动轴的加工工艺流程,每个步骤都需要严格按照工艺要求进行操作,以保证最终产品的质量和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

气缸盖的高度一般取H=(0.9-1.2)D,现代内燃机气缸盖有增高的趋势。适当增加气缸盖的高度,使H=(1.4-1.5)D,对气缸该设计使加强冷却、提高刚度、合理设计进排气道三者都有利。

8典型材料牌号

根据工作条件,气缸盖应该用抗热疲劳性能好的材料铸造。各种材料的热强度用热强度系数来表示

30天

气道开发

气道工程师

根据缸盖总布置下达的边界条件完成进排气道开发

进排气道样柱、进排气道三维电子文件

20天

详细设计

气缸盖设计师

根据概念设计,有限元计算结果,CFD计算结果,完成气缸盖详细设计

提交气缸盖详细设计图、材料清单,水套三维模型、缸盖三维模型

30天

设计确认

气缸盖设计师

对产品图进行确认

设计师对气缸盖详细设计图确认后签字

180/2300

150

HT250

17.5

47x 41.8

1.5

13-15

26.5-28.1

5.4

增压中冷柴油机

气缸垫

编号

FDJ-1003030

审核

李丰军

版本

1.0

编写

强鸿

批准

李金成

采用日期

2002.04.25

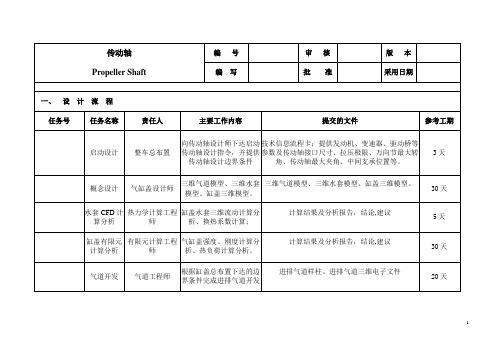

一.设计流程

任务号

任务名称

责任人

主要工作内容

提交的文件

参考工期

FDJ-1003030-01

启动设计

HT250

18.5

34.2x31.5

0.3-0.34

2.4-2.8

0.38-0.42

12

---

0

自然吸气柴油机

CA488

2.2

67/3600

铝合金

8.1、8.5

9.0

40.6x35.4

0.39

1.3-1.4

0.43

8

20DF-25

7.127

185/2300

140

儒墨铸铁

2设计原则

气缸盖应具有足够的强度和刚度,工作时缸盖变形最小并保证与其缸的结合面和气门的结合面有良好的密封。根据混合气形成方式使气门和气道布置合理,力求使内燃机性能良好。结构力求简单、铸造工艺良好;冷却合适,缸盖温度场分部均匀尽可能减小热应力,避免产生裂纹。缸盖鼻梁区是热负荷和机械符合最大的部位,应该从设计上确保该部位的强度、刚度和冷却效果。

1天

FDJ-1003030-05

总布置确认

发动机总布置

确认气缸垫配合尺寸的正确性

在图纸上的确认签字

1天

FDJ-1003030-06

零件试制

产品供应商

由气缸垫供应商完成气缸垫试制

试制样品及尺寸、公差、材料、性能检测报告

22天

FDJ-1003030-07

面压试验及密封性试验

气缸垫试验工程师

评价气缸垫面压分布的均匀性、合理性

传动轴

编号

审核

版本

Propeller Shaft

编写

批准

采用日期

一、设计流程

任务号

任务名称

责任人

主要工作内容

提交的文件

参考工期

启动设计

整车总布置

向传动轴设计师下达启动传动轴设计指令,并提供传动轴设计边界条件

技术信息流程卡:提供发动机、变速器、驱动桥等参数及传动轴接口尺寸、拉压极限、万向节最大转角、传动轴最大夹角、中间支承位置等。

烧机油

进气门导管油封失效

气门导管与气门杆之间间隙过大

换油封

换气门

16需要进行的试验验证

1)发动机台架性能试验(按)

2)发动机可靠和耐久性试验(按)

3)冷热冲击试验(按)

4)气道性能试验

5)整车可靠和耐久性试验(按)

17试验验证规范

三.相关数据库(Benchmarking)

发动机型号

排量

(L)

额定功

率(kW)

4)气门位置的确定:进气门与气缸壁的间隙为0.01D-0.02D,排气门与气缸壁的间隙为0.01D-0.015D。FEV公司认为喷油器与排气门座间的壁厚≥5mm。与进气门座间的壁厚≥4mm,是可以满足可靠性要求的。气门间距不能太小,否则鼻梁区的型芯强度不够,容易造成烧结、夹渣等铸造缺陷。鼻梁区水套最小厚度应≥5mm。

2)缸盖高度在某种意义上决定了缸盖的刚度,但是缸盖高度受到整机总布置的限制。

3)进排气道的设计对内燃机性能有很大的影响,进气道影响进气阻力和充气效率,排气道影响排气阻力和废气能量的利用。进气道直段要尽可能直顺光滑,减小进气阻力,螺旋段要根据发动机的性能和燃烧系统的要求开发出合适的旋流强度。排气道的布置要尽量平顺,减小进气阻力。对于增压机,排气道的截面应设计成圆形,以减少向冷却系统的传热,减小能量损失。在柴油机中,为了减少排气道对进气的加热以提高充气系数,将进排气道部置在气缸两侧。

缸盖底板内部热传导的公式为:

twi(ºC)是缸盖底板燃烧室一侧的温度,twa(ºC)是缸盖底板冷却水一侧的温度,q/F(千卡/米小时)是缸盖底板局部地区的热负荷,λ(千克/米小时度)是缸盖材料的导热系数,δ(米)是缸盖底板的局部厚度,将上式改写后便得出求底板局部厚度的公式:

用此公式便可大致确定缸盖底板的最大厚度。

7天

FDJ-1003030-03

详细设计

产品供应商

根据设计师提供的气缸垫式样图及气缸垫设计调查书,完成气缸垫详细设计

提交气缸垫详细设计图、材料清单,(采用进口材料的包括材料标准)

7天

FDJ-1003030-04

设计确认

气缸垫设计师

对供应商的产品图进行初步确认

对供应商提供的气缸垫详细设计图,设计师确认后,签字

3天

总布置确认

发动机总布置

确认气缸盖配合尺寸的正确性

在图纸上确认签字

3天

零件试制

试制部

完成气缸盖试制

缸盖样件测量报告

3个月

气道试验

气道工程师

完成缸盖进排气道的性能试验

试验报告,结论,建议

3天

台架试验

发动机试验工程师

验证气缸盖在整机上的性能、可靠性

试验报告,结论,建议

道路试验

道路试验工程师

验证气缸盖在实际使用过程中的可靠性和耐久性

柴油机通常情况下使用HT250。对于轿车用汽油发动机通常用铝合金。

9需要进行的计算验证

气缸盖冷却水流动分析,换热分析、刚度、强度计算

10计算验证方法

CFD流动计算、FE刚度、强度、温度场分布

11典型工艺

铸造

12典型的表面处理工艺

时效处理

13典型的加工工艺

14常见的失效模式

1)鼻梁区裂纹;

2)气门密封不严;

采用

气缸垫设计师

发产品承认图的采用通知

采用通知书

2天

FDJ-1003030-11

设计总结

气缸垫设计师

总结前期的设计、计算及试验分析工作

最终设计总结,设计经验总结,更新的FMEA

2天

气缸垫设计流程图

二.设计规范

1.主要功能描述

对气缸盖与气缸体之间的高压燃气、冷却水、机油提供有效的密封;

2.设计原则

根据发动机类型及强化程度,确定采用金属垫或非金属垫,通过结构设计合理分配面压,确保燃气、机油、冷却水的密封,垫片要有很好的压缩回弹性,以确保密封的可靠性;

HT250

17.5

49.2x 41

0.32-0.38

1.6-2.4

0.4-0.48

12

25-31

11

增压中冷柴油机

CA6106ZLA8

6.619

134/2300

120

HT250

17.5

45x41.8

0.31-0.34

1.7-2.0

0.4-0.44

12

25-31

11

增压中冷柴油机

CA6DE2-23

6.619

3.设计的边界条件

首先确定上水由缸体控制,还是由缸盖或缸垫控制,来确定气缸垫的水孔大小,其余条件见气缸垫片设计调查书;

试验报告,结论,建议

10天

FDJ-1003030-08

台架试验

发动机试验工程师

验证气缸垫在整机上的密封性

试验报告,结论,建议

按整机可靠性和耐久性试验

FDJ-1003030-09

道路试验

道路试验工程师

验证气缸垫在实际使用过程中的可靠性和耐久性

试验报告,结论,建议

按整车可靠性和耐久性试验

FDJ-1003030-10

6典型的形状及位置公差

缸盖顶面、底面粗糙度、喷油器位置度、进排气道位置度、定位销孔位置度;气门导管与气门座圈密封带的同轴度;气门座圈密封带的跳动、粗糙度;

7典型结构及技术要求

气缸盖有整体式、分体式和单体式。对于缸径D<120mm时多用整体式缸盖;当D>150mm时采用单体式(一缸一盖);当120≤D≤150时采用单体、分体或整体视其他条件而定。

3天

概念设计

气缸盖设计师

三维气道模型、三维水套模型、缸盖三维模型。

三维气道模型、三维水套模型、缸盖三维模型。

30天

水套CFD计算分析

热力学计算工程师

缸盖水套三维流动计算分析、换热系数计算;

计算结果及分析报告,结论,建议

5天

缸盖有限元计算分析

有限元计算工程师

气缸盖强度、刚度计算分析、热负荷计算分析。

计算结果及分析报告,结论,建议

3)气门下陷;

4)气门早磨;

5)烧机油;

15针对失效模式采取的措施

气缸盖常见故障、原因及解决措施

故障现象

产生原因