泵加工工艺.

齿轮泵体加工工艺及夹具设计

齿轮泵体加工工艺及夹具设计齿轮泵体作为齿轮泵的重要组成部分,经常承受较大的工作负荷,因此其制造质量和加工工艺是影响齿轮泵质量和使用寿命的重要因素之一。

1.材料选择齿轮泵体通常采用优质灰铸铁或钢铸件,以保证其强度和耐用性能。

对于某些要求更高的场合,可采用黄铜、不锈钢等材料进行制造。

2.工艺流程齿轮泵体的加工涉及到数种不同的工艺流程,包括模具制造、铸造、初精加工、主要加工、热处理和次精加工等,其中热处理和次精加工对于提高齿轮泵体的强度和质量起到至关重要的作用。

(1)模具制造模具制造是齿轮泵体加工的第一步,模具的制造质量将直接影响到后续步骤的加工质量。

对于大型齿轮泵体,常用的模具制造方式是采用砂模铸造,而对于较小的齿轮泵体,则可以采用钢制模具进行制造。

(2)铸造铸造是齿轮泵体制造的重要步骤,铸造质量直接关系到齿轮泵体的强度和耐用性能。

在铸造过程中,要注意浇注温度、浇注压力和铸模和铁水的配比,以保证铸件的整体质量和强度。

(3)初精加工初精加工是将铸造好的齿轮泵体进行初步加工,使其基本符合要求的步骤。

该步骤主要包括锯床切割、切削刨平、光洁研磨等加工方法,以确保齿轮泵体的几何形状和表面质量符合要求。

(4)主要加工(5)热处理热处理是齿轮泵体制造的关键步骤,通过调整铸件的结构和力学性能,以提高其强度、硬度和耐腐蚀性能。

热处理方式包括淬火、回火、正火、拉伸等多种方法,不同的方式对应不同的热处理效果。

夹具是加工过程中起到固定、定位和加工辅助作用的工具,齿轮泵体加工夹具的优劣将直接影响到齿轮泵体的加工精度和质量。

齿轮泵体加工夹具的设计需要充分考虑齿轮泵体的结构特点、加工工艺和工作条件。

1.定位要准确齿轮泵体加工夹具需要具有精准定位功能,以保证齿轮泵体加工时的几何精度和相对位置精度。

定位方式应该尽可能简单可靠,且不影响加工工件的表面质量和加工精度。

2.固定要牢固在齿轮泵体加工过程中,夹具要能够牢固地固定齿轮泵体,以免在加工过程中出现晃动和位移,从而影响到加工工件的精度和质量。

泵体零件的加工工艺及专用夹具的设计

夹具的夹紧机构

夹紧机构的作用:保证工件在加工过程中的稳定性和定位精度 夹紧机构的类型:手动夹紧、气动夹紧、液压夹紧等 夹紧机构的设计原则:安全、可靠、高效、经济 夹紧机构的设计步骤:确定夹紧力、选择夹紧机构、设计夹紧机构、验证夹紧效果

夹具的动力系统

动力源:电动机、气动或液压 传动方式:齿轮传动、链条传动、皮带传动等 控制系统:手动、半自动或全自动 安全保护:过载保护、限位保护等

等性能

专用夹具的设计

夹具设计的基本要求

夹具应满足加工精度要求,保证零 件的加工质量

夹具应便于操作和维护,提高生产 效率

添加标题

添加标题

添加标题

添加标题

夹具应具有良好的稳定性和可靠性, 保证加工过程的顺利进行

夹具应考虑环保和节能因素,降低 生产成本和污染

夹具的定位原理

定位原理:通过固定工件的位置和方向,使工件在加工过程中保持稳定 定位方式:包括六点定位、五点定位、四点定位等 定位精度:影响加工精度和效率 定位元件:包括定位块、定位销、定位孔等 定位误差:包括定位误差、重复定位误差等 定位稳定性:影响加工过程中的稳定性和可靠性

专用夹具:用于固定和定位工件,保证加工精度和效率

协同关系:加工工艺和专用夹具相互配合,共同完成零件的加工 设计原则:根据加工工艺和专用夹具的特点,进行合理的设计和优化, 提高加工效率和精度

实例分析

加工工艺:车削、铣削、磨削等 专用夹具:设计原则、结构特点、使用注意事项等 实例:某泵体零件的加工工艺及专用夹具设计 分析:加工工艺与专用夹具的关系,如何提高加工效率和质量

夹具使用过程中的维护与保养

定期检查:检查夹具的紧固件、润滑油、磨损情况等 及时润滑:定期添加润滑油,保持夹具的润滑状态 清洁保养:定期清理夹具上的灰尘、油污等,保持清洁 更换磨损件:及时更换磨损严重的零件,保证夹具的正常使用

水泵的生产加工流程

水泵的生产加工流程一、种类水泵主要有两种:一、齿轮泵;二、离心泵。

二、齿轮泵定义齿轮泵是借一对相互啮合的齿轮将电动机所输出之机械能转换为液压能的转换装置。

齿轮泵的工作原理齿轮泵是用两个齿轮互啮转动来工作,对介质要求不高。

齿轮泵适用于输送不含颗粒纤维,无腐蚀性,温度不高于200℃,粘度不大于1500CS T的重油、柴油、机械油,以及性质类似的其它液体,可作为传输,增压,燃油喷射,液压以及润滑泵,不锈钢齿轮泵适于输送不含固体腐蚀介质。

一般的压力在6MPa以下,流量较大。

齿轮泵在泵体中装有一对回转齿轮,一个主动,一个被动,依靠两齿轮的相互啮合,把泵内的整个工作腔分两个独立的部分。

A为吸入腔,B为排出腔。

齿轮泵在运转时主动齿轮带动被动齿轮旋转,当齿轮从啮合到脱开时在吸入侧(A)就形成局部真空,液体被吸入。

被吸入的液体充满齿轮的各个齿谷而带到排出侧(B),齿轮进入啮合时液体被挤出,形成高压液体并经泵排出口排出泵外。

齿轮泵特点1.结构紧凑,使用和保养方便。

2.具有良好的自吸性,故每次开泵前无须灌入液体。

3.齿轮泵的润滑是靠输送的液体而自动达到的,故日常工作时无须别加润滑油。

齿轮泵的用途齿轮泵广泛应用于石油、化工、船舶、电力、粮油、食品、医疗、建材、冶金及国防科研等行业。

齿轮泵适用于输送不含固体颗粒和纤维,无腐蚀性、温度不高于150℃、粘度为5~1500cs t的润滑油或性质类似润滑油的其它液体。

试用各类在常温下有凝固性及高寒地区室外安装和工艺过程中要求保温的场合。

齿轮泵制造齿轮泵壳体多数齿轮泵采用铝台金泵体,这是因为铝合金重量轻、加工容易,而且铝合金泵体在加工较少产生粉尘,而且容易清洗.泵体的毛坯以往一直采用金属型铸造工艺,随着齿轮泵向高压化方向发展,铸造泵体的强度已不能满足要求.因此,不少企业开始采用铝合金挤压型材做为泵体毛坯,由于挤压型材和铸件的合金成分及成型工艺不同,型材泵体毛坯的材料内部组织状态、力学特性、抗疲劳特性、表面质量及材料利用率的明显优于铸件毛坯。

泵体加工工艺及夹具设计

摘 要在生产过程中,使生产对象(原材料,毛坯,零件或总成等)的质和量的状态发生直接变化的过程叫工艺过程,如毛坯制造,机械加工,热处理,装配等都称之为工艺过程。

在制定工艺过程中,要确定各工序的安装工位和该工序需要的工步,加工该工序的机车及机床的进给量,切削深度,主轴转速和切削速度,该工序的夹具,刀具及量具,还有走刀次数和走刀长度,最后计算该工序的基本时间,辅助时间和工作地服务时间。

本次设计的主要内容是泵体加工工艺规程及48025.00Φ+孔镗孔夹具和12φ孔的钻孔夹具的设计。

首先对泵体的零件进行分析,通过对泵体进行的研究和分析,描述了泵体零件的加工工艺的制定,各工序的加工工艺的分析以及切削用量和工时的计算等相关内容。

为了提高劳动生产率,降低劳动强度,保证加工质量,与指导老协商后,觉得用夹具比较合适。

在这次毕业设计中,根据课题所给的零件图、技术要求,通过查阅相关资料和书籍,了解和掌握了的机械加工工艺和编程的一般方法和步骤,并运用这些方法和步骤进行了泵体的机械加工工艺及夹具设计。

整个设计的指导思想“简便、高效、经济”。

力求生产处符合要求的产品。

泵体零件是铸造而成的,其主要加工表面及控制位置为48025.00Φ+和12φ内孔。

由零件要求分析可知,保证48025.00Φ+和12φ内孔尺寸的同时应该尽量保证其与其他部位的同轴度,这对于后工序装配和总成使用上来说都有重要影响。

所以,工序安排时,采取以经过铣削加工的大底面粗定位夹紧加工后,对48025.00Φ+孔进行镗削加工同时成型。

因其粗糙度为Ra3.2,可通过粗镗、精镗满足。

对于钻12φ孔时,主要以泵体的大底面和外圆面定位,控制其自由度,以达到加工出来的产品满足要求并且一致性好的目的。

本文的研究重点在于通过对泵体的工艺性和力学性能分析,对加工工艺进行合理分析,选择确定合理的毛坯、加工方式、设计高效、省力的夹具,通过实践验证,最终加工出合格的泵体零件。

关键词 工序,工艺,工步,加工余量,定位方案,夹紧力ABSTRACTEnable producing the target in process of production (raw materials, the blank , state of quality and quantity on part become always ) take place direct course of change ask craft course, if the blank is made, machining, heat treatment , assemble etc. and call it the craft course. In the course of making the craft , is it confirm every erector location and worker step that process need this of process to want, the locomotive of processing , this process , and the entering the giving amount of the lathe, cut depth , the rotational speed of the main shaft and speed of cutting, the jig of this process, the cutter and measuring tool, a one hundred sheets of number of times still leaves and a one hundred sheets of length leaves, calculate basic time of this process , auxiliary time and service time of place of working finally.This article is mainly of the pneumatic manipulator the overall design, and pneumatic design. This mechanism of manipulator includes cylinders and claws and connectors parts, it can move according to the due track on the movement of grabbing, carrying and unloading. The pneumatic part of the design is primarily to choose the right valves and design a reasonable pneumatic control loop, by controlling and regulating pressure, flow and direction of the compressed air to make it get the necessary strength, speed and changed the direction of movement in the prescribed procedure work.Small twisted paper broken machine for ordinary home, not only can be used for minced meat, can also be used with crushed peanuts, crushed ice, spices and other food, small power requirements, powered by the motor drive, reasonable structure design, can meet the family kitchen generally meat food consisting mainly of minced required.aslo can according to a fixed procedure to moving objects or control tools. It can replace the heavy labor in order to achieve the production mechanization and automation, and can work in dangerous working environments to protect the personal safety, Therefore widely used in machine building, metallurgy, electronics, light industry and atomic energy sectors.of the direction, and only one direction 48 hole feed.This paper introduces the basic principle and the classification of interpolation, principle of point by point comparison method, the visual of development environment and drawing function introduction. Using the top framework of visual in of, based on the 12 hole developed a parabolic interpolation of point by point comparison method, which can further the understanding to the characteristics of point by point comparison method and the further understanding of the development tools, for the further numerical fields.Under the global economic development environment,China's various industries in other countries by the advanced technology of impact at the same time.More and more enterprises with foreign brand communication opportunities will become Cone crusher industry through a variety of ways industry exhibition, scientific research cooperationKeywords:The process, worker one, worker, the surplus of processing, orient;目录摘要 (3)Abstract (4)1、绪论 ................................................................................................................. 错误!未定义书签。

水泵的机械制造工艺浅谈

水泵的机械制造工艺浅谈随着工业和农业的发展,水泵成为许多行业重要的工具,用于水的输送、循环、灌溉等工作。

水泵的制造工艺很重要,直接关系到水泵的质量和性能。

本文将从水泵的机械制造工艺方面进行深入探讨。

一、水泵的机械结构水泵主要由以下部分组成:1.电机:提供动力。

2.叶轮:是水泵的核心零部件,主要用来将电动机的动力转化为液体动能,使水流动起来。

3.轴承:支持转动部件,降低阻力。

4.密封件:将泵的内部和外部隔离,防止水和电机接触。

5.泵壳:泵壳的作用是将液体从泵进入,以及支持叶轮和电动机。

二、水泵的机械制造工艺1.叶轮的制造工艺叶轮是水泵最重要的零部件,其制造工艺对水泵的性能有着重要的影响。

叶轮制造的尺寸精度、表面质量和重量平衡都要达到一定的标准。

叶轮的制造工艺主要有两种:静态平衡法和动态平衡法。

静态平衡法是通过在叶轮不同的截面上做重量平衡,使其重心处于叶轮的轴线上。

动态平衡法则是在机器加工叶轮时进行平衡,利用测试仪器进行精确测量,并进行校正。

2.轴承的制造工艺轴承是水泵运转的核心组成部分,支持叶轮和电动机的转动。

轴承的制造工艺需要达到以下标准:尺寸精度、表面质量、耐磨性、坚固耐用、减少摩擦和磨损等。

轴承的制造工艺主要包括以下几个步骤:(1)加工轴承零件。

(2)装配轴承的内外圈和滚动体。

(3)添加轴承的工作油,以保持良好的润滑状态。

(4)进行静态和动态试验,检查轴承的性能。

3.泵壳的制造工艺泵壳的制造工艺需要注意的是尺寸精度和表面质量,以确保水的流量和泵的性能。

泵壳的制造工艺主要包括以下几个步骤:(1)制造泵壳的定子和转子。

(2)安装定子和转子,装配轴承和叶轮。

(3)添加密封元件和连接件,以保持良好的密封性。

(4)进行泵的性能测试。

三、水泵的机械制造工艺的重要性水泵的制造工艺对提高水泵的性能、降低失效率等都有着重要的影响。

采用高质量的制造工艺可以确保水泵在长期运行中具有稳定的性能和良好的工作状态。

同时,合理的制造工艺还可以降低维护和保养的成本,从而提高泵的使用寿命。

自吸泵生产工艺流程

自吸泵生产工艺流程自吸泵是一种常见的水泵,具有自吸能力,能够将液体从低于水平位置的地方抽取到高于水平地方。

下面给大家介绍一下自吸泵的生产工艺流程。

首先,生产自吸泵需要准备各种原材料,包括泵体、叶轮、轴承、密封件等。

这些原材料需要经过严格的检验和筛选,以确保其质量符合要求。

第二步是泵体的加工。

首先,将选好的原材料切割成所需的尺寸。

然后,利用机床对泵体进行车削和铣削,以确保泵体的精度和光洁度。

接下来,进行孔加工,将进口口、出口口等孔加工出来,以便后续安装其他零部件。

第三步是叶轮的制作。

首先,将选好的原材料进行铸造,将其铸造成叶轮的形状。

然后,利用机床对叶轮进行加工,去除毛刺,提高光洁度。

接下来,进行平衡测试,以确保叶轮的运转平稳。

第四步是轴承的加工。

首先,将选好的原材料进行加工,将其加工成所需的尺寸。

然后,利用机床对轴承进行车削和铣削,以确保其精度和光洁度。

接下来,进行硬度测试和涂油处理,以提高轴承的使用寿命和性能。

第五步是密封件的制作。

首先,将选好的原材料进行切割,将其切割成所需的尺寸。

然后,利用机床对密封件进行加工,去除毛刺。

接下来,进行密封性测试,以确保密封件的质量。

最后一步是装配和调试。

首先,将经过上述加工的各个零部件进行装配,组装成完整的自吸泵。

然后,对自吸泵进行静态测试和动态测试,以确保其性能和安全运行。

最后,对自吸泵进行涂漆和包装,以便出厂销售。

总结起来,自吸泵的生产工艺流程主要包括原材料准备、泵体加工、叶轮制作、轴承加工、密封件制作、装配和调试等环节。

这些步骤都需要严格把控质量,以确保生产出符合要求的自吸泵。

柴油机机油泵结构设计及零件加工工艺设计

柴油机机油泵结构设计及零件加工工艺设计一、引言柴油机是一种内燃机,其工作原理是利用高温高压使燃料自燃,从而产生动力。

在柴油机中,机油泵是一个重要的部件,其作用是将润滑油送入发动机各个部位,以保证发动机正常运转。

本文将介绍柴油机机油泵的结构设计及零件加工工艺设计。

二、结构设计1. 机油泵的基本结构柴油机的机油泵通常由泵体、泵轮、轴承和密封件等组成。

泵体是由铝合金或钢材制成的外壳,内部有多个叶片和进出口通道。

泵轮则是由铝合金或钢材制成的叶轮,通过轴承与电动机相连。

密封件则是为了防止润滑油外漏而设置的。

2. 泵体设计在泵体设计中,需要考虑到以下几个因素:流量、压力、精度和可靠性。

流量指单位时间内通过泵体的润滑油量;压力指润滑系统所需的最大压力;精度指各个零件之间配合精度要求;可靠性则是指泵体的使用寿命和维修保养方便程度。

3. 泵轮设计泵轮的设计需要考虑到以下几个因素:叶片数、叶片形状、叶片角度和材料。

叶片数越多,流量越大;叶片形状和角度则直接影响泵轮的效率;材料则需要具有耐腐蚀、耐磨损等特性。

4. 轴承设计轴承的设计需要考虑到以下几个因素:负荷能力、转速、摩擦和寿命。

负荷能力指轴承所能承受的最大载荷;转速指轴承所能承受的最大转速;摩擦则会影响泵轮的效率;寿命则是指轴承使用寿命。

5. 密封件设计密封件主要分为两种类型:机械密封和软包装密封。

机械密封通常由机械密封环和静环组成,其作用是防止润滑油外漏。

软包装密封则由填料和填料箱组成,其作用也是防止润滑油外漏。

三、零件加工工艺设计1. 泵体加工工艺泵体的加工需要经过以下几个步骤:铸造、粗加工、精加工和表面处理。

铸造是将铝合金或钢材熔化后浇注到模具中,形成泵体的基本形状;粗加工则是将泵体进行初步的切割和车削等处理;精加工则是对泵体进行精细的车削和钻孔等处理,以达到精度要求;表面处理则是对泵体进行喷涂或阳极氧化等处理,以提高其耐腐蚀性。

2. 泵轮加工工艺泵轮的加工需要经过以下几个步骤:锻造、车削和平衡测试。

离心泵 工艺流程

离心泵工艺流程

《离心泵工艺流程》

离心泵是一种常见的工业输送液体的设备,其工艺流程包括了几个主要步骤。

首先是原料准备,这包括准备需要输送的液体以及泵的配件。

在选择离心泵时,需要考虑液体的流量、压力和温度等参数,以及泵的材质和结构。

同时,也需要准备好安装使用泵的管道、阀门等配件。

接下来是安装调试,这是离心泵工艺流程中非常重要的一步。

安装时需要先将泵和管道连接好,然后进行调试和检查,确保泵的各项参数和功能都正常。

然后是操作运行,一旦泵已经安装并调试好,就可以进行正式的操作运行了。

在运行过程中,需要不断监控并调整泵的运行状态,确保其能够稳定输送液体。

最后是维护保养,离心泵需要定期进行维护保养,以保证其长期的正常运行。

这包括清洗泵体、更换密封件和轴承、润滑润滑部件等工作。

总的来说,离心泵工艺流程包括原料准备、安装调试、操作运行和维护保养等步骤,每一步都需要认真对待,以确保离心泵的正常运行和长期使用。

齿轮泵泵体加工工艺与专用夹具设计

Φ18孔和2×Φ12孔。

底面为基准的加工面,主要加工左端面和2×G1/4的中心线和左端面为基右端面,2个小侧面。

零件的生产类型一般是根据工件或者产品的每年的零件的年生产纲领计算公式如下:(1)机床夹具的复杂程度和零件的加工质量。

定位基准可分为粗基准、精基准和辅助基准。

3.1粗基准的选择生产类型零件生产纲领/(件/年)重型零件中型零件轻型零件单件生产小批生产中批生产大批生产大量生产<55~100100~300300~1000>1000<1010~200200~500500~5000>5000<100100~500500~50005000~50000>50000表1生产纲领和生产类型图2泵体零件图图1齿轮泵实体图泵盖销泵体纸垫泵盖填料螺塞螺钉齿轮齿轮①我们通常用某个加工余量比较均匀一点的和十分要紧的表面零件的粗基准。

②那些我们暂时不用加工的表面,我们的粗基面选用当中精度要求较高的表面。

③一般选光滑、干净、平整面作粗基准面,不能有飞边、刮痕、缺口、裂痕等特别明显的缺陷。

④如果我们用毛坯表面做粗基准时,通常最好就用一次,因为毛坯表面是比较粗糙的,这样导致了定位误差比较大,会影响零件的加工精度的。

⑤以工件比较容易装夹为原则,夹紧机构尽量简单,操作尽量方便。

3.2精基准的选择“互为基准,反复加工”原则;③加工工艺过程如表5专用夹具设计5.1夹具体的设计夹具体是夹具的基础部件。

所需要的各种装置,重要。

夹具体设计时应满足以下要求:①应该有足够大的刚度和强度。

②稳定加工尺寸。

③便于排屑。

④夹具通常来说是单件生产的,图3泵体零件毛坯简图5.3铣床夹具的总体设计该夹具主要是确定定位:底面是采用两个支承板,限定了三个自由度,Y 和Z 方向的旋转,X 方向的移动,右面ϕ32mm 圆柱端面用一个支承钉限定一个Y 方向的移动自由度,顶面用V 型块限定Z 方向的移动和X 方向的旋转自由度,这样就限定了六个自由度,满足了六点定位原理,工件在夹具中合理定位;再就是夹紧,选择两个侧面面作为夹紧面,采用铰链机构,螺钉和压板夹紧,可人为的调紧调松,用V 形块压板夹紧顶端圆弧部分,选择辅助支撑用来减少加工时工件的震动,确保夹紧机构夹紧可靠。

渣浆泵配件加工工艺

渣浆泵配件加工工艺一、渣浆泵配件加工工艺渣浆泵配件的加工工艺主要包括以下步骤:1.零件准备:根据设计图纸,准备原料和工具,并对零件进行粗加工。

2.金属切削:使用切削工具对零件进行切削加工,得到符合设计要求的形状和尺寸。

3.热处理:对零件进行热处理,以改变其内部结构和性能,提高其耐磨性、耐腐蚀性和抗疲劳性等。

4.磨削:使用磨削工具对零件进行精加工,进一步提高零件的精度和表面质量。

5.装配调试:将各个零件组装成完整的渣浆泵配件,并进行调试,确保其性能和质量符合要求。

6.质量检测:对渣浆泵配件进行质量检测,包括尺寸检测、外观检测、性能测试等,确保其质量符合标准。

7.表面处理:对渣浆泵配件的表面进行处理,以提高其耐腐蚀性和美观度。

8.包装运输:将渣浆泵配件包装好,并运输到目的地。

二、渣浆泵配件加工注意事项在渣浆泵配件的加工过程中,需要注意以下几点:1.切削液选择及使用:合理选择和使用切削液有助于提高切削效率和减小刀具磨损。

应根据加工要求和刀具材质选择合适的切削液。

同时,要定期更换切削液,以保持其清洁度和浓度。

2.切削速度和进给速度的确定:合理的切削速度和进给速度有助于提高加工效率和减小刀具磨损。

应根据加工要求、刀具材质和工件材料等因素来确定切削速度和进给速度。

3.刀具材料和几何参数的选择:选择合适的刀具材料和几何参数有助于提高切削效率和减小刀具磨损。

应根据加工要求、工件材料和切削条件等因素来选择刀具材料和几何参数。

4.零件结构的工艺性分析:在零件准备阶段,应对零件结构进行工艺性分析,以确定合理的加工方案和工艺流程。

例如,应考虑零件的几何形状、尺寸精度、表面质量等因素,以制定合理的加工方案。

5.数控编程及仿真加工:在数控机床加工中,应合理编写数控程序并进行仿真加工,以验证程序的正确性和可行性。

同时,应调整程序参数以提高加工效率和减小刀具磨损。

水泵整套工艺【范本模板】

水泵制造、安装及验收标准一、水泵采用的主要相关专业标准:1。

IS02858-1975(E)《轴向吸入离心泵(16bar级)一标记,额定性能点和尺寸》.说明:参照采用了其标记,额定性能点标准,但大大扩充了其范围,具体有IS02858规定的泵口径范围为Dg50-Dg200,基础性能范围,流量为12。

5m3/h400m3/h。

2。

JB/6878。

1-93《管道式离心泵型式与基本参数》说明:参照采用了其形式,基本参数等标准,且大大扩充其范围。

列:JB/T6878.1-93,规定的泵的口径Dg<150,流量Q<200m3/h,配套功率P<45KW,最高工作压力<1。

0Mp a,吸入压力一般为0.3mpa,改变材质可达到<1。

0mpa。

TPG系列泵的口径DN<500,流量Q<1200m3/h,配套功率<160kw。

最高工作压力一般<1。

6mpa,改变材质可达到2。

5mpa。

吸入压力一般<0.3mpa。

3. JB/T6878.2-93〈管道式离心泵技术条件〉参照采用。

4。

JB/T53058—93〈管道式离心泵,产品质量分等>参照采用。

5。

GB3216-89 〈离心泵、混流泵、轴流泵和旋转泵试验方法〉等效采用.6. GB10889-89〈泵的振动测量与评价方法>等效采用。

7。

GB10890—89〈泵的噪声测量与评价方法〉等效采用。

8。

NBK22007-88〈Y系列(1P44)三相异步电动机技术条件>参照采用。

9. JB4127—85 〈机械密封技术条件>等效采用。

10。

JBT4297-92 等效采用。

11. JB/T6880.1—93 〈泵用灰铸铁件〉参照采用。

12. JB/T4297-92 <泵产品涂漆技术条件>13。

JB/T6880.3—93〈泵用抗磨白口铸件>14. JB/T69133—93〈泵产品清洁度〉15。

JB/T6880。

2-93〈泵用铸钢件〉参照采用。

16. JB/T6879—93〈离心泵铸件过流部位尺寸公差〉参照采用。

液压泵柱塞缸体加工工艺流程

液压泵柱塞缸体加工工艺流程The process of manufacturing hydraulic pump plunger cylinder bodies is a crucial step in the production of hydraulic pumps. 液压泵柱塞缸体加工工艺是液压泵生产中至关重要的一个环节。

It involves a series of intricate steps that require precision, accuracy, and attention to detail to ensure the final product meets the required quality standards. 这涉及一系列复杂的步骤,需要精密度高、准确及专注于细节,以确保最终产品符合所需的质量标准。

The first step in the process is to select high-quality materials for the cylinder body. 过程的第一步是为缸体选择高质量的材料。

The material must be able to withstand high pressure and wear and tear, as the cylinder body will be subjected to significant forces during operation.这种材料必须能够承受高压和磨损,因为缸体在运行过程中将受到重大力量的影响。

Common materials used for hydraulic pump plunger cylinder bodies include steel and iron alloys, which have the necessary strength and durability to withstand the demands of hydraulic pump applications. 液压泵柱塞缸体常用的材料包括钢和铁合金,这些材料具有必要的强度和耐久性,可以承受液压泵应用的要求。

泵盖加工工艺及其夹具设计

泵盖加工工艺及其夹具设计泵盖是泵体的重要部件之一,其加工工艺及夹具设计对于保证泵盖的质量和生产效率有着重要的影响。

下面将详细介绍泵盖的加工工艺及夹具设计。

一、泵盖的加工工艺1.材料准备:选择合适的材料,如铸铁、铸钢等,并进行材料检测,确保材料的质量。

2.数控加工:对泵盖进行数控加工,包括车削、铣削、钻孔等工序,确保泵盖的精度和尺寸的一致性。

在数控加工过程中,要注意夹紧力的控制,以避免泵盖变形或材料受损。

3.热处理:对泵盖进行热处理,提高材料的硬度和耐磨性。

常用的热处理方法包括淬火、回火等。

4.表面处理:对泵盖进行表面处理,以提高其防腐蚀性能和外观质量。

常用的表面处理方法包括喷漆、喷砂、镀锌等。

5.检验与调整:对加工后的泵盖进行检验,包括尺寸检查、硬度检测等,确保泵盖符合要求。

如有必要,根据检测结果进行调整或修复。

6.包装与出厂:对合格的泵盖进行包装,以防止在运输过程中受到损坏。

然后出厂,交付使用。

二、夹具设计夹具是用于将工件固定在加工机床上,进行加工的工具。

在泵盖的加工过程中,夹具的设计尤为重要,可以提高生产效率和加工精度。

1.初步设计:根据泵盖的形状和尺寸特点,设计夹具的基本结构。

夹具设计要考虑到固定工件的可靠性、加工前后工件位置的一致性等因素。

2.夹具定位:确定泵盖在夹具上的位置和定位方式。

可以采用机械定位、气动定位等方式,以确保泵盖在加工过程中的稳定性和一致性。

3.夹具夹紧力设计:夹具夹紧力的大小直接影响到泵盖的加工质量。

夹紧力过大会导致泵盖变形或材料损坏,夹紧力过小会导致工件松动。

因此,夹具夹紧力的设计要合理,可以根据泵盖的材料和加工过程进行调整。

4.夹具材料选择:夹具的材料要有足够的强度和刚性,以确保夹具的稳定性和寿命。

常用的夹具材料有合金钢、铸铁等。

5.夹具表面处理:夹具内部必须保持光滑、平整的表面,以确保夹具与泵盖的贴合度和加工精度。

常用的表面处理方法有研磨、打磨等。

综上所述,泵盖的加工工艺及夹具设计是确保泵盖质量和生产效率的重要环节。

水泵体外壳制作工艺

水泵体外壳制作工艺

水泵体外壳的制作工艺可以分为如下几个步骤:

1. 设计: 根据水泵的设计图纸,制定外壳的设计方案。

2. 材料准备: 选择外壳所需的材料,例如铝合金、铸铁、钢材等。

3. 切割: 根据设计方案,使用机械或手工切割材料成型,以便后续加工。

4. 成型加工: 将切割好的材料进行成型加工,比如冲压、热压、铸造等。

5. 精加工: 将成型后的零件进行精加工,例如镗孔、拉线、切削等。

6. 表面处理: 对成型后的零件进行表面处理,以防止外壳受到腐蚀、氧化等,常用的处理方法包括喷涂、阳极氧化、电镀等。

7. 部件组装: 将处理好的零件进行组装,形成水泵的外壳。

以上是水泵体外壳的制作工艺的一般流程,具体操作还需根据不同的材料、工艺和生产设备进行适当调整。

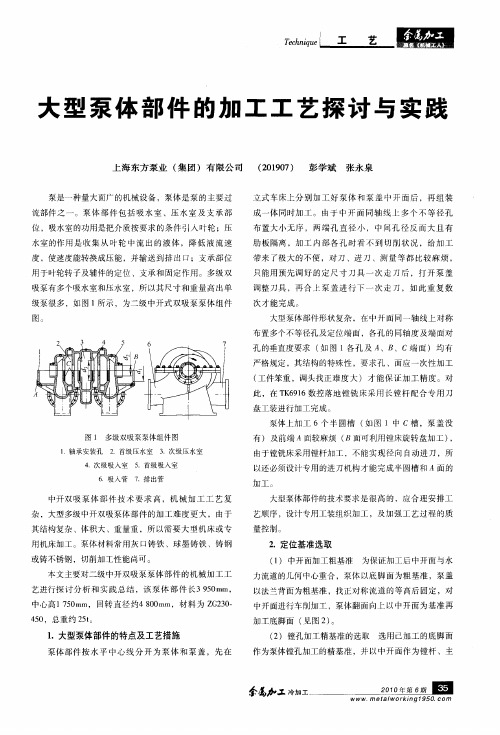

大型泵体部件的加工工艺探讨与实践

( )镗 转 向找正 ,车排出管法兰。 8 ( ) 钳 攻各处联 接孔螺纹 ,清理 、去除毛刺。 9

4 .工序分析

( ) 中开面加工 泵体部件中开面是流道几何 中心 1

分型面 , 也是后续工序的基准 ,中开面承受很高 的工作 压力。立式 车床车削的平面度 、 面粗 糙度必须达到设 表

用于叶轮转子及辅 件的定位 、支承 和固定作 用。多级 双 吸泵有多个吸水室和压 水室 ,所 以其 尺寸和重量 高 出单

立式 车床上分 别 加工好 泵 体 和泵 盖 中开 面 后 ,再 组装 成 一体 同时加 工 。由于 中开 面 同轴 线 上 多个 不等 径孑 L 布 置大小无 序 ,两端孑 直 径 小 ,中间 孔径 反 而大 且 有 L 肋板 隔离 ,加 工 内部各 孔 时 看小 到 切 削状 况 ,给 加 工 带来 了极大 的不便 ,对刀 、进 刀 、测 量 等都 比较麻烦 ,

大 型 泵 体 部 件 的加 工 工 艺 探 讨 与 实 践

上海 东方泵业 ( 团)有 限公 司 集 (0 97 彭学斌 2 10 ) 张永泉

泵是一种量大面广 机械设 备 ,泵体是 泵的主要 过 的 流部件 之一 。泵体 部 件包 括 吸水 室 、压 水 室 及 支承 部 位 ,吸水室的功用是把介质按要求 的条件 引入 叶轮 ;压 水室的作用 是 收集 从 叶轮 中流 出的 液体 ,降 低液 流 速 度 ,使速度能转换 成压 能 ,并输送 到排 出口 ;支承部位

孔 的垂直度要求 ( 图 1各 孔及 、B、C端面 )均 有 如

严格规定 ,其结构的特殊性 ,要求 孑 、而应 一次性加 工 L ( 工件笨重 ,调 头找 正难度 大 )才 能保证 加 工精度 。对 此 ,在 T 6 1 K 9 6数控落地 镗铣 床采用 长镗杆 配合 专用 刀

水泵的生产加工流程

水泵的生产加工流程一、种类水泵主要有两种:一、齿轮泵;二、离心泵。

二、齿轮泵定义齿轮泵是借一对相互啮合的齿轮将电动机所输出之机械能转换为液压能的转换装置。

齿轮泵的工作原理齿轮泵是用两个齿轮互啮转动来工作,对介质要求不高。

齿轮泵适用于输送不含颗粒纤维,无腐蚀性,温度不高于200℃,粘度不大于1500CST的重油、柴油、机械油,以及性质类似的其它液体,可作为传输,增压,燃油喷射,液压以及润滑泵,不锈钢齿轮泵适于输送不含固体腐蚀介质。

一般的压力在6MPa以下,流量较大。

齿轮泵在泵体中装有一对回转齿轮,一个主动,一个被动,依靠两齿轮的相互啮合,把泵内的整个工作腔分两个独立的部分。

A为吸入腔,B为排出腔。

齿轮泵在运转时主动齿轮带动被动齿轮旋转,当齿轮从啮合到脱开时在吸入侧(A)就形成局部真空,液体被吸入。

被吸入的液体充满齿轮的各个齿谷而带到排出侧(B),齿轮进入啮合时液体被挤出,形成高压液体并经泵排出口排出泵外。

齿轮泵特点1.结构紧凑,使用和保养方便。

2.具有良好的自吸性,故每次开泵前无须灌入液体。

3.齿轮泵的润滑是靠输送的液体而自动达到的,故日常工作时无须别加润滑油。

齿轮泵的用途齿轮泵广泛应用于石油、化工、船舶、电力、粮油、食品、医疗、建材、冶金及国防科研等行业。

齿轮泵适用于输送不含固体颗粒和纤维,无腐蚀性、温度不高于150℃、粘度为5~1500cst的润滑油或性质类似润滑油的其它液体。

试用各类在常温下有凝固性及高寒地区室外安装和工艺过程中要求保温的场合。

齿轮泵制造齿轮泵壳体多数齿轮泵采用铝台金泵体,这是因为铝合金重量轻、加工容易,而且铝合金泵体在加工较少产生粉尘,而且容易清洗.泵体的毛坯以往一直采用金属型铸造工艺,随着齿轮泵向高压化方向发展,铸造泵体的强度已不能满足要求.因此,不少企业开始采用铝合金挤压型材做为泵体毛坯,由于挤压型材和铸件的合金成分及成型工艺不同,型材泵体毛坯的材料内部组织状态、力学特性、抗疲劳特性、表面质量及材料利用率的明显优于铸件毛坯。

真空螺杆泵泵体加工工艺流程

真空螺杆泵泵体加工工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!真空螺杆泵是一种常用的工业设备,广泛应用于真空冶金、真空干燥、真空蒸馏等领域。

水泵的工艺流程

水泵的工艺流程

《水泵的工艺流程》

水泵是一种用于输送和提升水和其他流体的设备,广泛应用于工业、农业和民用领域。

制造水泵的工艺流程包括多个环节,下面我们来介绍一下。

首先,水泵的制造需要选择合适的材料,通常选用的材料有钢铁、不锈钢和铜等。

这些材料需经过精密的加工和铸造,制成水泵的各种零部件。

接下来是水泵的装配过程。

在装配过程中,工人们根据设计图纸,将各个零部件组合在一起,确保其各项参数符合标准要求。

这个过程需要非常严密的质量控制,确保水泵的性能和可靠性。

然后是水泵的测试环节。

已经组装好的水泵需要通过各种测试,包括性能测试、压力测试和泄漏测试等。

只有通过了这些测试,水泵才能被认为合格。

最后是水泵的包装和运输。

水泵在出厂前需要进行包装,以防止在运输途中受到损坏。

同时,需要对水泵进行标识和记录,以便跟踪追溯。

以上就是水泵的工艺流程,整个过程需要经过材料选择、加工、装配、测试和包装等环节。

这些环节都需要严格控制,确保水泵的质量和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴相比的优 越性)

屏蔽泵轴套加工工艺方案2(5)

❖ 要点 ❖ 键槽的作用 ❖ 键槽的精度

要求 ❖ 键槽加工的

工艺顺序合 理性探讨

双吸泵轴套加工工艺(零件图)

• 要点 • 分析几

何公差 要求

双吸泵轴套加工工艺(方案1)

▪ 要点ቤተ መጻሕፍቲ ባይዱ▪ 心轴的结构 ▪ 三、四爪哪

个更合理

双吸泵轴套加工工艺(方案2)

屏蔽电机转子加工工艺2

o 要点 o 1.屏蔽泵

零件的特 点 o 2.工艺卫 生和文明 操作

有关尺寸链的计算 例1轴套

• 以轴套为 例

• 1.尺寸 13±0.10 不易直接 测量,通 过间接测 量得到。

有关尺寸链的计算2

• 要点 • 1.先保证尺寸

62±0.05 • 2.再保证尺寸

±0.05, • 从而保证了

要点 o 流道找正 o 重点尺寸保

证顺序L1

卧式泵体加工工艺2

要点 • 靠平基准面 • 防止夹伤已

加工表面 • 分清主次要

尺寸保证顺 序(A、L5)

卧式泵体加工工艺3

要点 保证中心高 尺寸 中心高的测 量

卧式泵体加工工艺4

• 要点 • 设计车床

夹具弯板

卧式泵体加工工艺5( 钻孔、攻螺纹)

要点 A面孔和底

尺寸13±0.10 • 代价:提高

了其他尺寸 的加工精度

有关尺寸链的计算 例2中段

• 要点 • 1.先保证尺

寸5±0.05. • 2.再保证尺

寸 80.5±0.05 最终间接保 证尺寸 75.5±0.10

公差的分配原则

➢ 1.平均 分配

➢ 2.根据 加工、 测量的 难易程 度分配

The End & TKS!

• 方案二 • 要点 • 出水口密

封面要一 刀成 • 支撑面位 置难保

AY油泵泵体加工工艺 3

• 方案三 • 可保证

支撑面 正确

DG泵泵体加工工艺 1

• 要点 • 1.支撑面

T的几何 公差保证 • 2.车夹具 的设计

DG泵中段加工工艺 1

• 要点 • 轴向尺

寸A的精 度保证

DG泵中段加工工艺 2

长法兰管加工工艺2(工装3)

➢ 要点 ➢ 使用方便,

对操作者的 技术水平要 求低。 ➢ 管件变成轴 件。

屏蔽电机机壳加工工艺(方案1)

❖ 要点 ❖ 装夹的

可靠性

屏蔽电机机壳加工工艺(方案2)

• 要点 • 1.车夹

具设计 形式 (螺栓 反拉)

屏蔽电机转子加工工艺1

✓ 要点 ✓ 1.压装前

检查铁心 孔的质量 ✓ 2.铁心加 热温度 ✓ 3.根据大 小选择合 理的加工 方法

• 要点 • 1.保证中开的

对称 • 2.镗孔的加工

方法 • 3.利用大镗杆

加工槽的方 法

双吸泵密封架(零件图)

要点 ✓ 装夹方法。 ✓ 找正基准。 ✓ 加工和测

量注意事 项。

双吸泵密封架加工工艺1

要点 ➢ 首先保证的尺

寸A ➢ 找正基准 ➢ ---流道 ➢ 装夹方式 ➢ (三爪或四爪)

双吸泵密封架加工工艺2

泵盖加工工艺 方案 1

➢ 要点 ➢ 尺寸A加工注

意的问题。 ➢ 注意要求的尺

寸链。 ➢ 刀具的制备和

尺寸的测量。

泵盖加工工艺 方案 2

• 要点 • 车夹具的精

度 • 尺寸A、D

很难同时保 证。

AY油泵泵体加工工艺 1

• 方案一 要点

• 出水口密封 面要一刀成

• 支撑面要一 刀成

AY油泵泵体加工工艺 2

(心轴和零件的质 量比)。

动平衡和静平衡 的区别。出口宽度 /叶轮直径>0.2时 做动平衡

叶轮加工工艺5(插键槽)

❖ 要点 ❖ 键槽的对

称度和粗 糙度的保 证

支架加工工艺1

要点 ✓ 两端的加

工顺序 ✓ 找正基准

支架加工工艺2

要点 ❖ 车胎的尺

寸精度。 ❖ 尺寸L4的

测量。

卧式泵体加工工艺1

面孔的位置

钻孔注意事项

• 如何保证 互换性

轴承体加工工艺1

要点 ➢ 保证法兰盘厚度尺

寸 ➢ 保尺寸L ➢ 注意:(为何不把

轴承孔一刀车成) ➢ (为何不用三爪加

紧) ➢ 大件上立车(工装)

轴承体加工工艺2

要点 ✓ 车胎的尺

寸 ✓ 保尺寸A

轴承体加工工艺3(钻孔)

o 要点 o 两端孔的

相对位置 保证

• 要点 • 1.T面的

几何精度 保证

半开式叶轮的加工 方案1

• 要点 • 夹紧的位置 • 找正基准 • 其他方案 • (无法保证

叶片的长度 一样)

半开式叶轮的加工 方案2

• 要点、 • 小端面

如何加 工 • L尺寸 如何测 量

承磨板加工 方案1

• 要点 • 注意夹紧

变形

承磨板加工 方案2

• 要点 • 车夹具

泵轴加工工艺1(粗车)

要点 • 粗车余量的确

定 • 热处理工序如

何安排 • 中心孔加工 • 调质硬度确定

泵轴加工工艺2(半精车)

要点 ➢ 夹紧方式(鸡

心夹、三爪) ➢ 磨削加工余量

的确定 ➢ 轴向尺寸的保

证

泵轴加工工艺3(磨)

要点 • 中心孔的质量 • 键槽的加工安排 • 常见缺陷 • 椭圆、粗糙度大、

的设计

轴套加工工艺 1

• 要点 • φ5端

面的跳 动要求 如何保 证

轴套加工工艺2(磨、插)

❖ 要点 ❖ 键槽的形

式。 ❖ 键槽的精

度要求。 ❖ 磨削心轴

的形式。

屏蔽泵轴套加工工艺方案1(1)

• 要点 • 喷涂槽的

加工 • 里外面的

同轴度

屏蔽泵轴套加工工艺方案1(2)

✓ 要点 ✓ 如何保证喷

• 要点 • 1.夹紧方式 • 2.尺寸保证

选择(D、B)

双吸泵密封架加工工艺3

要点: 尺寸φ2加工 的保证。 车胎的加工 精度及注意 事项。

化工泵加长轴加工工艺1

• 要点 • 1.粗加工的加

工余量

化工泵加长轴加工工艺2

• 要点 • 1.同轴度的

保证 • 2.心轴的形

式 • 3.加工效率

的保证 • 稳钉孔的配

制

化工泵加长轴加工工艺3

要点: 1.精度能保

证。 2.加工不方

便。

长法兰管加工工艺1

▪ 要点 ▪ 1.找出找正

基准 ▪ 2.解决长管

的支撑问题

长法兰管加工工艺2(工装1)

✓ 要点 ✓ 1.使用方便。 ✓ 2.效率较高。 ✓ 3.工装设计

员的素质要 求。

长法兰管加工工艺2(工装2)

➢ 要点 ➢ 1.成本较低 ➢ 定位快捷

• 要点 • 使用四爪盘

的作用? • 二工序找正

注意事项。

双吸泵泵体加工工艺(方案1)

• 要点 • 1.找正注意

事项 • 2.加工顺序

不同的优缺 点

双吸泵泵体加工工艺(方案2)

• 要点 • 优先保证

的尺寸

双吸泵泵体加工工艺3

o 要点 o 钻孔注意

事项(配 钻) o 锥销孔的 加工

双吸泵泵体加工工艺4

• 要点 • 孔的相对位

置要求

叶轮加工工艺(零件图)

o 叶轮的设 计图样

叶轮加工工艺1

要点 ▪ 要以进水流

道和出水流 道找正。 ▪ 保证相对重 要尺寸G

叶轮加工工艺2

要点 靠平已加工表 面 保尺寸S4。

叶轮加工工艺3

• 要点 • 心轴的形式

和尺寸

叶轮加工工艺4

要点 去重的位置和方

法。 检测仪器的精度

涂层的厚度

屏蔽泵轴套加工工艺方案1(3)

o 要点 o 心轴的形

式。 o 工件卸下

的困难。

屏蔽泵轴套加工工艺 方案2

▪ 要点、 (喷涂后)

▪ 夹具的锥 角大小

▪ 车、磨的 选择

屏蔽泵轴套加工工艺方案2(3)

要点 弹性夹紧套 的制作结构 形式

屏蔽泵轴套加工工艺方案2(4))

• 要点: • 1.锥套的结

锥度 • 键槽的加工顺序

(磨前还是磨后)

泵盖加工工艺(零件简图)

❖ 要点 ❖ 注意几何公差

的要求。 ❖ 加工顺序的确

定。

泵盖加工工艺 1

o 要点 o 选择加工顺序

的原则 o 精度 o 尺寸链的要求 o 装夹的方便性

泵盖加工工艺 2

o 要点 o 圈内尺寸的保证。 o 换压板加工 o 定位基准的选择原则 o 车夹具的尺寸精度

管道泵总装图

➢ 要点 ➢ 保证叶轮流道

中心和泵体流 道中心重合

管道泵体加工工艺(1小、大)

要点 ❖ 以流道找正。 ❖ 尺寸保证顺序

B、C。

管道泵体加工工艺(2)

要点 ✓ 靠平已加工

表面。 ✓ 尺寸保证重

点E。

管道泵体加工工艺(3)

要点 相对位置如

何保证? 车床和镗床

加工的不同。

管道泵体加工工艺(4钻孔)

泵的机械加工

泵的机械加工工艺介绍

前言 任何零件的加工工艺,都是根据设备情况、操作人员的技术水平 等条件而制定的。即使条件相同,工艺也可能有多种选择,所以工艺 具有多样性。有不同的加工方法是正常的。 设计工艺不难,但设计出既经济合理,又适合现场条件的工艺不 易。所以加工工艺的好坏只是相对而言,没有最好,只有更好。 本次讲述只是将泵的零件加工工艺进行综述,将各种加工方法进 行简单的比较,至于我们选择、采用哪种工艺方案,还需要根据具体 情况进行认真的比较,甚至计算才能确定。 任何存在都有它的合理性。开阔思路,增加工艺选择的范围是主 要目的。并非希望立即变更我们目前实施的工艺工装。 水平有限,介绍的内容还有很大的局限性或偏颇。欢迎批评指正。