压铸端盖设计说明书

端盖说明书

目录一、零件结构工艺性分析: (2)(一)零件的技术要求: (2)(二)确定端盖的生产类型: (2)二、毛坯的选择: (2)(一)选择毛坯: (2)(二)确定毛坯的尺寸公差: (3)三、定位基准的选择: (3)(一)精基准的选择: (3)(二)粗基准的选择: (3)四、工艺路线的拟定: (3)(一)各表面加工方法的选择: (4)(二)加工阶段的划分 (4)(三)加工顺序的安排: (4)五、工序内容的拟定: (5)(一)工序的尺寸和公差的确定: (5)(二)设备及工艺装备的选择: (6)(三)切削用量的选择及工序时间计算: (6)六、参考文献: (14)一、零件结构工艺性分析:(一)零件的技术要求:1、端盖零件,材料为HT200,具有较高的硬度、耐磨性。

2、零件的技术要求表:加工表面尺寸及偏差/mm 公差/mm及精度等级表面粗糙度/μm形位公差/mm端盖左端面41±0.5 IT12 12.5端盖右端面41±0.5 IT10 3.2端盖外圆表面φ51 IT12 12.5 φ53 IT12 12.5 φ55 IT10 3.2 φ61 IT12 12.5端盖内圆表面φ18+0.012-0.031IT12 12.5打孔φ8 IT12 12.5(二)确定端盖的生产类型:根据设计题目年产量为10万件,因此该端盖的生产类型为大批生产。

二、毛坯的选择:(一)选择毛坯:由于该端盖在工作过程中要承受冲击载荷,为增强端盖的强度和冲击韧度,获得纤维组织,毛坯选用铸件。

为提高生产率和铸件精度,宜采用模铸方法制造毛坯,毛坯拔模斜度为5°。

(二)确定毛坯的尺寸公差:1、公差等级:由端盖的功能和技术要求,确定该零件的公差等级为普通级。

2、铸件材质系数:由于该端盖材料为45钢,是碳的质量分数小于0.65%的碳素钢,故该锻件的材质系数为M级。

3、铸件分模线形状:根据该端盖的形位特点,选择零件方向的对称平面为分模面,属于平直分模线。

端盖的设计说明书

机械制造技术基础课程设计说明书1目录1刀具部分 (1)1.1选择刀片夹固结构 (1)1.2选择刀片材料(硬质合金牌号) (1)1.3选择车刀合理角度 (1)1.4选择切削用量 (1)1.5选择刀片型号和尺寸 (1)1.6确定刀垫型号的尺寸 (2)1.7计算角度 (2)1.8选择刀杆材料和尺寸 (5)2 工艺部分 (6)2.1有关零件的结构分析和功用 (6)2.1.1 零件的功用 (6)2.1.2零件的结构分析 (6)2.2.课题(提供的技术资料) (6)2.2.1生产纲领 (6)2.2.2技术资料 (6)2.3毛坯的种类 (6)2.3.1确定毛坯的种类 (6)2.4定位基准的选择原则 (6)2.4.1粗基准的选择原则 (6)2.4.2精基准的选择原则 (6)2.5工艺规程的拟定 (6)2.5.1制定工艺规程的原则 (6)2.5.2拟定工艺路线 (7)2.6机械加工余量工序尺寸及毛坯尺寸的确定 (8)2.6.1确定加工余量和工序尺寸 (8)2.6.2确定毛坯尺寸 (8)2.7确定切削余量 (8)2.7.1确定和计算切削用量 (9)机械制造技术基础课程设计说明书22.8工时定额的确定 (9)2.8.1计算工时定额 (9)结论 (10)参考文献 (10)机械制造技术基础课程设计说明书3F刀片95°偏头外圆车刀设计已知: 工件材料45钢,使用机床CA6140,加工后dm=45,Ra=3.2,需粗、半精车完成,加工余量自定,设计装F刀片95°偏头外圆车刀。

设计步骤:1.1选择刀片夹固结构考虑到加工是在CA6140普通机床上进行,属于连续切削,参照表2-1典型车刀夹固结构简图和特点,采用杠杆式刀片夹固结构。

1.2选择刀片材料由原始条件结构给定:被加工工件材料为45钢,连续切削,完成粗车、半精车两道工序,按照硬质合金的选用原则,选取刀片材料(硬质合金牌号)为YG6。

1.3选择车刀合理角度根据刀具合理几何参数的选择原则,并考虑到可转位车刀:几何角度的形成特点,选取如下四个主要角度(1)前角=15°,(2)后角=5°,(3)主偏角=95°,(4)刃倾角=—5°后角的实际数值以及副后角和副偏角在计算刀槽角度时,经校验后确定。

模具毕业设计34电机端盖压铸模设计说明书

一、零件图如图1-1所示制件为电机端盖,材料为锌合金,属大批量生产。

图1-1一、该压铸件的材料分析和工艺性分析1. 材料分析该产品的成型材料是锌合金,该材料密度大,铸造性能好,可压铸复杂的零件,压铸时不粘模,压铸件表面易镀Cr、Ni等金属,机械切削性能好,但易老化,抗腐蚀性能不高。

2. 工艺性分析1)锌合金压铸,其锌不容易就粘在模具表面上。

2)该压铸件壁厚比较均匀,各个孔小且浅,工艺性好。

3)为了方便加工与成型及脱模,型腔、型芯均采用组合式结构。

4)该压铸件是一般精度等级。

为降低设计难度和设计周期,应采一模一腔,且需要对压铸件去除浇口废料。

二、拟定的成型工艺1.成型方法该压铸件采用冲头下压式全立式压铸机压铸。

2.各工艺参数1)经查教材(压铸成型工艺与模具设计)第32页表3.2可知压射比压为30Mpa2)经查教材第33页表3.4可知压射冲头空行程压射速度为0.3~0.5m/s 3)经查教材第34页表3.5可知充填速度为15 m/s 4)经查教材第36页表3.7可知持压时间3~4s5)经查教材第36页表3.8可知留模时间推荐值为7~12s 6)经查教材第37页表3.9可知浇注温度为410~540C 。

7)经查教材第38页表3.10可知模具预热温度130~180C 。

和工作温度180~200C 。

3. 确定型腔数目1)为降低设计难度和设计周期,应采单型腔,且需要对压铸件去除浇口废料。

2)计算压铸的体积和重量通过三维制图PRO/E 软件测量得:单件压铸件投影面积S=14257㎜2;体积V=153645㎜3查有关资料可知Al 的密度为6.8g/cm 3则压铸件重量m=1044.8g三、初选压铸机1.压铸机的锁模力模具型腔胀型力中心与压铸机压力中心重合时压铸机锁模力 S F K ≥Z N (F +F )式中 S F —压铸机锁模力,N ;Z F —作用于模具型腔且垂直与分型面方向的胀型力,N ; N F —作用于滑快楔紧块面上的法向压力,N ;K —安全系数(一般取K=1~1.3)型腔胀型力Z F =P (123A +A +A )式中 P —最终的压射比压,Pa ;1A —铸件在分型面上的投影面积,㎡;2A —浇注系统在分型面上的投影面积与压铸件投影面积不重叠部分,㎡;3A —溢流槽在分型面上的投影面积,㎡;压铸机所容许的压射比压20.785n Fp D=式中 n p —压铸机所容许的压射比压,Pa ; F —压射力,N ; D —压室直径,m 。

端盖课程设计说明书

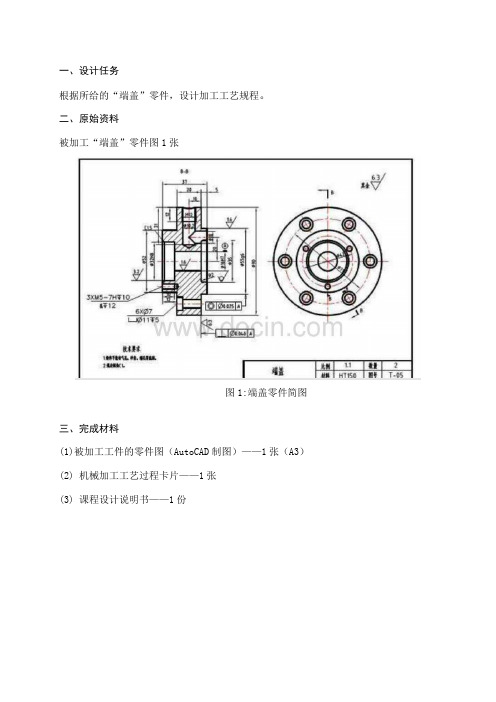

一、设计任务根据所给的“端盖”零件,设计加工工艺规程。

二、原始资料被加工“端盖”零件图1张图1:端盖零件简图三、完成材料(1)被加工工件的零件图(AutoCAD制图)——1张(A3)(2) 机械加工工艺过程卡片——1张(3) 课程设计说明书——1份摘要本文的任务是加工工艺规程,包括被加工工件的零件图(AutoCAD格式)1张、工件实体UG图1张、机械加工工艺过程卡片1张、以及课程设计说明书1份。

文章首先对“端盖”零件进行了简要分析,并阐述了端盖的部分作用。

然后,根据零件的性质及零件图上各端面的粗糙度,确定了加工毛坯的工序过程。

关键词:工艺规程 , 端盖目录1、端盖零件的用途、技术要求及工艺分析 (4)1.1端盖的用途 (4)1.2端盖的技术要求 (4)1.3端盖的工艺性分析 (5)1.4确定端盖的生产类型 (6)2、确定毛坯、绘制毛坯简图 (6)2.1选择毛坯 (6)2.2公差等级 (6)2.3绘制毛坯图 (7)3、工艺路线的确定 (7)3.1定位基准的选择 (7)3.1.1粗基准的选择 (8)3.1.2精基准的选择 (8)3.2表面加工方法的确定 (8)3.3加工阶段划分 (9)3.4工序的集中与分散 (9)3.5加工工序顺序的安排 (9)3.6确定工序路线 (11)4、机床设备及工艺装备的选用 (12)4.1机床设备的选用 (12)4.2工艺装备的选用 (13)5、总结 (13)6、参考文献 (14)1、端盖零件的用途、技术要求及工艺分析1.1端盖的用途端盖应用广泛,是非常重要的机械零件之一。

端盖的一般作用是:(a)轴承外圈的轴向定位;(b)防尘和密封,除本身可以防尘和密封外,也常和密封件配合以达到密封的作用;(c)位于车床电动机和主轴箱之间的端盖,主要起传递扭矩和缓冲吸震的作用,使主轴箱的转动平稳。

因此该零件应具有足够的强度、钢度耐磨性和韧性,以适应端盖的工作条件。

该零件的主要工作表面为左右端面以及左端面的外圆表面,在设计工艺规程时必须重点考虑。

端盖设计说明书

端盖零件图1端盖的工艺分析及生产类型的确定1.1端盖的用途端盖主要用于零件的外部,起密封,阻挡灰尘的作用。

故其在机器中只是起辅助作用,对机器的稳定运行影响不是很大,其在具体加工的时候,精度要求也不是很高,加工起来也十分容易。

1.2端盖的技术要求:该端盖的各项技术要求如下表所示:1.3审查端盖的工艺性该端盖结构简单,形状普通,属一般的盘盖类零件。

主要加工表面有端盖左、右端面,方形端面,要求其端面跳动度相对中心轴线满足0.03mm,其次就是φ25孔及φ10孔,φ25孔的加工端面为平面,可以防止加工过程中钻头钻偏,以保证孔的加工精度;另外φ10孔的加工表面虽然在圆周上,但通过专用的夹具和钻套能够保证其加工工艺要求。

该零件除主要加工表面外,其余的表面加工精度均较低,不需要高精度机床加工,通过铣削、钻床的粗加工就可以达到加工要求。

由此可见,该零件的加工工艺性较好。

确定端盖的生产类型依设计题目知:Q=5000件/年,m=1件/年,结合生产实际,备品率a%和废品率b%分别取3%和0.5%。

代入公式得:N=5000台/年X1件/台X(1+3%)X(1+0.5%)=5175.75端盖重量为0.5kg,由表1-3知,端盖属轻型零件;由表1-4知,该端盖的生产类型为大批生产。

2.确定毛胚、绘制毛胚简图2.1选择毛胚端盖在工作过程中不承受冲击载荷,也没有各种应力,毛胚选用铸件即可满足工作要求。

该端盖的轮廓尺寸不大,形状亦不是很复杂,故采用砂型铸造。

确定毛胚的尺寸公差和机械加工余量由表2-1至表2-5可知,可确定毛胚的尺寸公差及机械加工余量。

1.公差等级由端盖的功用和技术要求,确定该零件的公差等级为CT=9。

2.2端盖铸造毛坯尺寸工差及加工余量2.3绘制端盖毛坯简图3.拟定端盖工艺路线3.1 定位基准的选择3.1.1精基准的选择根据该端盖零件的技术要求,选择端盖左端面和φ25孔作为精基准,零件上的很多表面都可以采用它们作基准进行加工,即遵循“基准统一”原则。

-端盖设计说明书

机械制造工艺学课程设计说明书题目:设计“端盖”零件的机械加工工艺规程(大批生产)院、系别 __________ 班级2010级机械设计制造及其自动化(1)班姓名_________________ 苏荣欣_______________学号________________ 20100663120 __________ 指导老师邓志勇三明学院2013 年6 月21 H12目录机械制造工艺学课程设计任务书.........零件分析1.1零件的生产类型及生产纲领1.2零件的作用1.3零件的工艺分析铸造工艺方案设计2」确定毛坯的成形方法2.2确定铸造工艺方案23确定工艺参数机械加工工艺规程设计3」基而的选择3.2确定机械加工余量及工序尺寸3.3确定切削用量及基木工时夹具选用总结参考文献1 1 3333341 2机械制造工艺学课程设计任务书3 •外侧周边涂漆4.材料 HT2001. 熟悉零件图2. 绘制零件图(1张)3. 绘制毛坯图(1张)4. 编写工艺过程综合卡片(1张)5. 工序卡片(8张)6•课程设计说明书(1份)设计题目: 设计“端盖”零件的机械加工 工艺规程(大批生产)设计要求: 1 •周边倒角C 0.52013年6月8日设计内容:1.1零件的生产类型及生产纲领生产纲领是企业在计划期内应当生产的产品产量和进度计划。

在本次课程设计题口中,已知该零件的生产类型为大批生产。

1.2零件的作用本次课程设计题U给定的零件是端盖,端盖作为一非常重要的机械零件之一,用途十分广泛。

该零件的主要工作表面为左右端面以及左端面的外圆表面,一般作用:(1)轴承外圈的轴向定位;(2)防尘和密封,除本身可以防尘和密封外,也常和密封件配合以表达到密封的作用;(3)位于车床电动机和主轴箱之间的端盖,主要起传送扭矩和缓冲吸震的作用,使主轴箱的转动平稳。

1.3零件的工艺分析该零件主要加工面有平面、外圆面、孔是一个形状比较简单的零件,可通过车、铳以及钻来获得。

端盖制造说明书

零件结构工艺性分析:(一)零件的技术要求:1、端盖类零件,材料为铸铁。

2、零件的技术要求表:(二)确定端盖的生产类型:此端盖要求单件小批量生产二.毛坯的选择:(一)选择毛坯:由于该端盖在工作旋转轴轴颈的支承承受径向力和轴向力此端盖为小型零件,且要求单件小批批量生产,所以选择砂模铸造(二)确定毛坯的尺寸公差:根据此零件的技术要求,确定毛坯尺寸公差为CT12级MA H 三、定位基准的选择:(一)精基准的选择:根据该端盖零件的技术要求和装配要求,选择该端盖外圆φ73H8mm端面作为精基准,零件上的很多表面都可以采用它们作基准进行加工,即遵循了“基准统一”的原则。

外圆φ73H8mm的轴线是设计基准,选用其作精基准定位加工端盖的外圆表面和端盖的内孔表面,实现了设计基准和工艺基准的重合,保证了被加工表面的垂直度要求。

(二)粗基准的选择:作为粗基准的表面应平整,没有飞边、毛刺或其他表面缺欠,该端盖的φ45孔的外圆表面作为粗基准,以保证为后序准备好精基准。

四、工艺路线的拟定:(一)各表面加工方法的选择:(二)加工阶段的划分该端盖加工质量要求不高,可将加工阶段划分为粗加工、半精加工两个阶段。

在粗加工阶段,首先将精基准准备好,使后序都可以采用精基准定位加工,保证其他加工表面的精度要求。

(三)加工顺序的安排:1、机械加工工序:(1)遵循“基准先行”原则,首先加工精基准-端盖外圆φ45mm(2)遵循“先粗后精”原则,先安排粗加工工序,后安排精加工工序。

2、具体方案:方案一:在一次安装中完成内外圆表面的全部加工。

工序一 :铸造工序二:粗车外圆端面及粗镗孔工步一:粗车两端面108.25至022.015.107 mm工步二:粗车φ75.8外圆至019.06.73-φmm 工步三:粗车φ117.6外圆至019.06.115-φmm工步四:粗镗φ38.6的内孔至25.006.44φmm 长94mm工序三:粗车粗镗另一端面工步一: 粗车端面87至016.084-mm 工步二:粗车φ75.8外圆至019.06.73-φmm工步三:粗镗φ21.6的孔至21.006.24φmm工序四:半精车台阶外圆及半精镗孔工步一:半精车台阶31.15mm 至0039.031-mm工步二:半精车019.06.73-φ的外圆014.073-φmm 工步三:半精车019.06.115-φ至014.0115-φmm 工步四:半精镗25.006.44φ至16.0045φmm工序五:半精镗及精车工步一:半精镗21.006.24φ至13.0025φmm工步二:半精车φ019.06.73-φ的外圆014.073-φmm工序六:钻孔工步一:钻4个φ25孔至φ15 方案二:工序一:粗车端盖两端面工步一:粗车两端面至108.25至022.015.107-粗车φ75.8外圆至019.06.73-φmm工序二:粗车φ115外圆工步一:粗车φ117.6外圆至019.06.115-φmm工序三:镗φ25的孔工步一:粗镗φ21.6的孔至21.006.24φmm工序四:半精车外圆工步一:半精车019.06.73-φ的外圆014.073-φmm 半精车019.06.115-φ至014.0115-φmm工序五:半精镗φ25内孔工步一:半精镗21.006.24φ至13.0025φmm工序六:粗镗孔工步一:粗镗φ38.6的内孔至25.006.44φmm 长94mm工序七:半精镗孔工步一:半精镗25.006.44φ至16.0045φmm工序八:半精车台阶工步一:半精车台阶31.15mm 至0039.031-mm工序九:钻φ15孔工步一:钻φ15孔φ15.25-φ15论证:为使加工出一个符合零件的技术要求和装配要求选取一个最为合适的方案作出下列论证:方案二的工序过于分散,使用设备数量多,方案一工序比较集中,零件的各个表面集中在少数几个工序内完成,每一个工序的内容和工步较多,生产面积和操作工人的数量减少,辅助时间减短,加工表面的位置精度易于保证,所以选择方案一五、工序内容的拟定:(一)工序的尺寸和公差的确定:(二)设备及工艺装备的选择:1、设备:C61402、工艺装备:通用、专用车刀、专用夹具等等。

端盖设计说明书

端盖及其夹具设计序言机械制造技术基础课程设计是在大三学年下学期进行的,在进工厂实习之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的“四化”建设打下一个良好的基础。

由于能力所限,设计尚有许多不足之处,恳请老师给予指导。

1.零件图分析 1.1零件的功用本零件为轴承端盖,是用来调整轴承相关装配位置的一种零件。

用来定位,固定轴类件,防止轴向运动1.2零件工艺分析Ф16孔161:16管螺纹 1:16(深度18)表1-1 端盖的技术要求该端盖形状为盘类,结构简单属一般的轮盘类零件。

为实现支撑轴向定位作用。

必须满足端盖的位置度要求,即垂直度和同轴度的要求,因此加工精度要求较高。

端盖在工作中需承受载荷,为增加其耐磨性,则对端盖要求时效处理;Ф86外援端面的尺寸为86-0.0.12 -0.034,且它的中心线与孔Ф26的中心线的同轴度要求为0.0 4mm,Ф26孔的尺寸为26+0.021 0;为保证端盖右侧面受力均匀,要求端盖右侧面对Ф26+0.021 0孔的垂直度为0.006mm。

综上所述,该端盖的各县技术要求制定的较合理,符合该零件在实际中的功用。

1.2.2审查端盖的工艺性:分析零件图可知,端盖的两端面和Ф86、Ф84、Ф144外园均要求车销加工;Ф26孔和Ф48孔的端面均为平面,可以防止加工过程中铸件偏斜,以保证孔的加工精度;另外,该零件除主要表面(孔ФФ26+0.021 0、Ф48+0.062 0孔和外圆Ф86-0.0.12 -0.034)外,其余表面加工精度均较低,不需要高精度机床加工,通过车削,钻床的粗加工就可以在正常的生产条件下,采用较经济的方法保质保量地加工出来。

由此可见,该零件的工艺性较好。

1.2.3确定端盖的生产类型:依设计题目知:N=4000件/年由表1-2知,端盖属轻型零件;由表1-3知该端盖的生产类型为大批生产。

端盖说明书

材料成型与控制工程专业课程设计说明书课题名称班级学号姓名摘要随着全球经济的发展,新的技术革命不断取得新的进展和突破,技术的飞跃发展已经成为推动世界经济增长的重要因素。

近年来,随着国际交往的日益增多和外资在中国模具行业的投入日渐增加,中国模具在世界模具中的地位和影响越来越重要,但我国模具发展远远不能适应国民经济发展的要求,低档模具过剩,高档模具供不应求,甚至有的依赖进口。

绪论部分阐述了模具技术发展现状、趋势以及存在的不足,同时也简单介绍了冲压工艺的特点及分类。

随后对本次课题制件——端盖进行了一系列的工艺分析和计算,从而确定了合理的工艺方案——落料拉深、整形、切边冲孔、冲凸缘孔。

并对四副模具的结构和尺寸进行了一系列的设计计算,再通过CAD绘处各装配图与零件图。

关键词:模具;冲压;模具设计计算;筒形件;板料成形;AbstractWith the development of global economy, the new technological revolution continue to achieve new progress and breakthroughs, the rapid development of technology has become an important factor in promoting the growth of the world economy. In recent years, with the increasing international exchanges and foreign investment in China Die & mould industry is increasing, and the influence of China's mold in the world dies in an increasingly important position, but China's mold development cannot adapt to the requirements of national economic development, low-grade mold excess, high-grade mould in short supply, and even some rely on imports.The introduction part elaborated the mold technology development status, trends and problems, and also briefly introduces the characteristics and classification of stamping process. Then on this topic parts -- end cover technology has been analyzed and a series of calculations, which determines the process -- blanking drawing, shaping, trimming and piercing, blanking flange hole reasonable scheme. And the structure and size of the four mold were calculated a series of designs, and then through the CAD to draw the assembly drawing and part drawing.Key words:die;punching;mold design and calculation;cylindrical workpiece;sheet forming;一、绪论近年来,全球制造业正以垂直整合的模式想亚太地区转移,我国正成为世界制造业的重要基地。

端盖零件铸造实用工艺课程设计说明书

课程设计说明书〔论文〕课程名称:成型工艺与模具课程设计II设计题目:端盖零件铸造工艺设计院系:班级:设计者:学号:指导教师:设计时间:1、设计任务1.1、设计零件的铸造工艺图1.2、设计绘制模板装配图1.3、设计并绘制所需芯盒装配图1.4、编写铸造工艺设计说明书2、生产条件和技术要求2.1、生产性质:大批量生产2.2、材料:HT2002.3、零件加工方法:零件上有多个孔,除中间的大孔需要铸造以外,其他孔在考虑加工余量后不宜铸造成型,采用机械方法加工,均不铸出。

造型方法:机器造型造芯方法:手工制芯2.4、主要技术要求:满足HT200的机械性能要求,去毛刺与锐边,未注明圆角为R3-R5,未注明的筋和壁厚为8,铸造拔模斜度不大于2度,铸造外表不允取有缺陷。

3、零件图与立体图结构分析3.1、零件图如下:3.2三维立体图如下:图3.三维图〔1〕图4.三维图〔2〕4、工艺设计过程4.1、铸造工艺设计方法与分析4.1.1铸件壁厚为了防止浇不到、冷隔等缺陷,铸件不应太薄。

铸件的最小允许壁厚与铸造的流动性密切相关。

在普通砂型铸造的条件下,铸件最小允许壁厚见表1。

表1. 铸件最小允许壁厚引【1,表1-3】材料铸件轮廓尺寸/mm200x200以下200x200~500x500 500x500以上铸钢6~8 10~12 18~25铸铁5~6 6~10 15~20球墨铸铁6 12查得灰铁铸件在100~200mm的轮廓尺寸下,最小允许壁厚为5~6mm。

由零件图可知,零件中不存在壁厚小于设计要求的结构,在设计过程中,也没有出现壁厚小于最小壁厚要求的情况。

4.造型、制芯方法造型方法:该零件需批量生产,为中小型铸件,应创造条件采用技术先进的机器造型,暂选取水平分型顶杆围可调节的造型机,型号为Z145A。

制芯方法:由生产条件决定,采用手工制芯。

4.砂箱中铸件数目确实定当铸件的造型方法、浇注位置和分型面确定后,应当初步确定一箱中放几个铸件,作为进展浇冒口设计的依据。

端盖压铸模具说明书(可编辑修改word版)

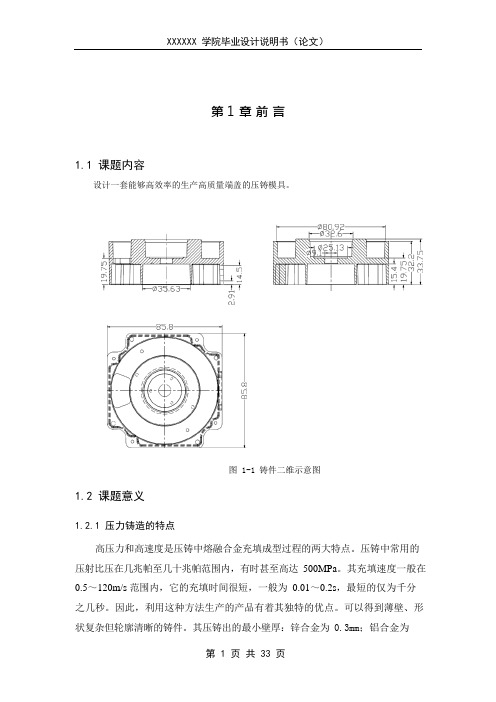

第 1 章前言1.1课题内容设计一套能够高效率的生产高质量端盖的压铸模具。

图 1-1 铸件二维示意图1.2课题意义1.2.1压力铸造的特点高压力和高速度是压铸中熔融合金充填成型过程的两大特点。

压铸中常用的压射比压在几兆帕至几十兆帕范围内,有时甚至高达500MPa。

其充填速度一般在0.5~120m/s 范围内,它的充填时间很短,一般为0.01~0.2s,最短的仅为千分之几秒。

因此,利用这种方法生产的产品有着其独特的优点。

可以得到薄壁、形状复杂但轮廓清晰的铸件。

其压铸出的最小壁厚:锌合金为 0.3mm;铝合金为0.5mm。

铸出孔最小直径为 0.7mm。

铸出螺纹最小螺距 0.75mm。

对于形状复杂,难以或不能用切削加工制造的零件,即使产量小,通常也采用压铸生产,尤其当采用其他铸造方法或其他金属成型工艺难以制造时,采用压铸生产最为适宜。

铸件的尺寸精度和表面粗糙度要求很高。

铸件的尺寸精度为 IT12~IT11 面粗糙度一般为 3.2~0.8μm,最低可达0.4μm。

因此,个别压铸件可以不经过机械加工或仅是个别部位加工即可使用[1]。

压铸的主要优点是:(1)铸件的强度和表面硬度较高。

由于压铸模的激冷作用,又在压力下结晶,因此,压铸件表面层晶粒极细,组织致密,所以表面层的硬度和强度都比较高。

压铸件的抗拉强度一般比砂型铸件高25%~30%,但收缩率较低。

(2)生产率较高。

压力铸造的生产周期短,一次操作的循环时间约 5 s~3 min ,这种方法适于大批量生产。

虽然压铸生产的优势十分突出,但是,它也有一些明显的缺点:(1)压铸件表层常存在气孔。

这是由于液态合金的充型速度极快,型腔中的气体很难完全排除,常以气孔形式存留在铸件中。

因此,一般压铸件不能进行热处理,也不宜在高温条件下工作。

这是由于加热温度高时,气孔内的气体膨胀,导致压铸件表面鼓包,影响质量与外观。

同样,也不希望进行机械加工,以免铸件表面显露气孔。

(2)压铸的合金类别和牌号有所限制。

压铸端盖设计说明书分解

目录摘要Abstract1.序言2.压铸模设计概述3设计任务及要求4压铸件的工艺性分析5分型面的选择6压铸机设备的选择和校核7浇注系统及排溢系统的设计8推出机构的设计9模具成型零件的设计10模架及其零件的设计11 模具零件的机加工工艺设计12心得体会参考文献文献综述摘要压铸是制造业的一种工艺,能够成型复杂的高精度的金属制品,多用于汽车制造,机械制造等。

本课题是对端盖进行模具设计并分析加工工艺。

本文介绍了现代模具制造技术的现状及其发展方向,重点说明了铝合金零件压铸模具的设计过程。

它主要从产品左端盖的工艺分析(主要包括脱模斜度、壁厚、孔、尺寸精度和表面粗糙度、收缩率等),成型方案的确定,压铸机的选用与确定,有色金属压铸模具的几大系统(浇注系统、成型零部件、冷却系统、排气系统、导向系统等)的分析与设计,各种技术数据的校核等方面出发,详细的介绍了压铸模具设计过程中的若干问题,并简要的介绍了压铸模具零件加工过程中的相关问题。

关键词:压铸工艺分析压铸成型设备模具结构加工1序言近年,模具增长十分迅速,高效率、自动化、大型、微型、精密、高寿命的模具在整个模具产量中所占的比重越来越大。

模具是利用其特定形状去成型具有一定的形状和尺寸制品的工具。

在各种材料加工工业中广泛的使用着各种模具。

例如金属铸造成型使用的砂型或压铸模具、金属压力加工使用的锻压模具、冷压模具等各种模具。

对模具的全面要求是:能生产出在尺寸精度、外观、物理性能等各方面都满足使用要求的公有制制品。

以模具使用的角度,要求高效率、自动化操作简便;从模具制造的角度,要求结构合理、制造容易、成本低廉。

作为模具专业的学生,综合检测理论在实际应用中的能力,除了平时的考试、实验测试外,更重要的是理论联系实际,即此次设计的课题为左端盖压铸模具。

本次毕业设计课题来源于生活,应用广泛,但成型难度大,模具结构较为复杂,对模具工作人员是一个很好的考验。

它能加强对压铸模具成型原理的理解,同时锻炼对压铸成型模具的设计和制造能力。

端盖设计说明书

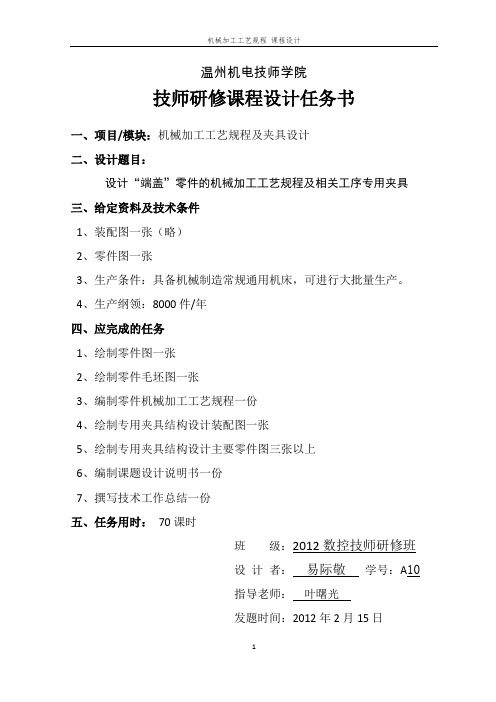

温州机电技师学院技师研修课程设计任务书一、项目/模块:机械加工工艺规程及夹具设计二、设计题目:设计“端盖”零件的机械加工工艺规程及相关工序专用夹具三、给定资料及技术条件1、装配图一张(略)2、零件图一张3、生产条件:具备机械制造常规通用机床,可进行大批量生产。

4、生产纲领:8000件/年四、应完成的任务1、绘制零件图一张2、绘制零件毛坯图一张3、编制零件机械加工工艺规程一份4、绘制专用夹具结构设计装配图一张5、绘制专用夹具结构设计主要零件图三张以上6、编制课题设计说明书一份7、撰写技术工作总结一份五、任务用时:70课时班级:2012数控技师研修班设计者:易际敬学号:A10指导老师:叶曙光发题时间:2012年2月15日序 言本次机械制造工艺课程设计是在学完机械制造工艺学理论课和大部分专业课之后进行的。

这是我们在进行毕业设计之前对所学各个课程的一次深入的综合性的链接,也是一次理论联系实际的训练。

为以后的毕业设计及未来从事的工作打下一个良好的基础。

因此,它在我们的学习生活中占有十分重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的现代化建设打下一个良好的基础。

由于能力所限,设计尚未有许多不足之处,恳请各位老师给予指教。

一.零件的分析(一)产品的零件图分析端盖是XX 产品上的一个重要零件。

如图1-1所示。

零件图上的主要技术要求有:1.内圆尺寸Φ30 0+0.021mm ,表面粗糙度为3.2。

2.内圆尺寸Φ100 0+0.035mm ,表面粗糙度为3.2。

3.Φ30mm 内圆与Φ100mm 内圆的同轴度要求Φ0.01。

此外还有次要技术要求: 1.铸件应消除内应力。

2.未注明铸造圆角为R2~R4。

3.铸件表面不得有粘砂、裂纹等缺陷。

4.去毛刺,锐边倒钝。

5.未注公差等级IT14。

(二)零件的结构工艺性分析由附图1-1可知,零件为灰铸铁HT200。

端盖零件压力铸造工艺设计

目录目录 (1)一、前言 (2)二、压铸件工艺性分析及设计 (3)三、压铸机的选用 (8)四、压铸型设计 (11)五、压力铸造常规工艺的确定 (24)六、熔炼工艺 (26)总结 (40)参考文献 (41)一、前言1、压铸的基本概念压铸是将熔融状态或半熔融状态合金浇入压铸机的压室,在高压力的作用下,以极高的速度充填在压铸模(压铸型)的型腔内,并在高压下使熔融合金冷却凝固而形成的高效益、高效率的精密铸造方法。

2、压铸生产的特点及应用范围(1)压铸有如下的优点:1)铸件的尺寸精度和表面粗糙度要求很高2)铸件的强度和表面硬度较高3)可以压铸形状复杂的薄壁铸件4)生产率极高5)可省略装配操作和简化制造工序(2)压铸的应用范围压铸是近代金属加工工艺中发展较快的一种高效率、少无切削的金属成形精密铸造方法。

目前,压铸广泛应用于制造非铁合金的压铸件。

由于压铸工艺的特点,故使用的合金是结晶温度范围小、热裂倾向小以及收缩系数小的压铸铝、镁、及部铜的合金。

在非铁合金的压铸中,铝合金所占比例最高(约30%~60%)。

3、铝合金压铸业的发展及现状压力铸造工艺的诸多特点,使其在提高有色金属合金铸件的精度水平、生产效率、表面质量等方面显示出了巨大优势。

随着汽车、摩托车等工业的发展,以及提高压铸件质量、节省能耗、降低污染等设计要求的实现,有色金属合金压铸件、特别是轻合金(铝及铝合金)压铸件的应用范围在快速扩张。

有资料表明:工业发达国家用铝合金及铝合金铸件代替钢铁铸件正在成为重要的发展趋势。

目前压铸已成为汽车用铝合金成形过程中应用最广泛的工艺之一,在各种汽车成型工艺方法中占49%。

二、压铸件工艺性分析及设计压铸件工艺设计是压铸型设计前必须做的工作,此时应大致确定所使用的压铸机、合适的压射压力和压射速度。

与此同时,应精确地设计铸件的分型面、浇注排气系统,因为其对压铸件的生产和质量具有决定性的作用。

1、零件图图2-1为端盖零件图,材料为ZALSi12,合金代号为ZL102。

压铸模设计说明书

湘潭大学毕业设计说明书题目:压铸件模具设计学院:机械工程学院专业:材料成型及控制工程学号:姓名:指导教师:完成日期: 2015.3。

16目录一。

设计前准备工作 (1)1。

压铸工艺分析: (1)2.零件初步分析 (1)3.初步确定设计方案: (1)二。

压铸件工艺分析 (2)1.压铸合金工艺分析: (2)2.压铸件工艺分析: (2)3.分型面的选择: (2)三.浇注系统和排溢系统的设计 (3)1.浇注系统的设计: (3)2。

溢流排气系统的设计: (3)四。

压铸机的选择 (4)1.压铸机的种类和特点 (4)2。

选定压射比压 (5)3.确定型腔数目及布置形式 (5)4。

确定模具分型面上铸件的总投影面积 (6)5.计算锁模力: (6)五。

压铸模的结构设计 (7)1。

成型零件设计 (7)2。

结构零件设计 (10)3、各零件采用材料要求 (15)4、螺钉选用 (16)六、压铸模的整体结构 (16)1、压铸模的技术要求 (16)2、压铸模外形和安装部位的技术要求 (17)七、校核模具与压铸机的有关尺寸 (18)1、锁模力的校核 (18)2、铸件最大投影面积校核 (18)3、压室容量校核 (18)4、模具厚度的校核 (18)5、开模行程的校核 (18)八、参考文献: (19)一。

设计前准备工作1。

压铸工艺分析:压力铸造是将液态或半液态的金属,在高压作用下,以高的速度填充压铸模的型腔,并在压力作用下快速凝固而获得铸件的一种方法。

高压力和高速度是压铸时熔融合金充填成型过程的两大特点,也是压铸与其它铸造方法最根本的区别所在。

压铸件尺寸精度和表面粗糙度较好,铸件轮廓清晰,有致密的表层,比内层有更好的机械性能,内部存在气孔和缩孔缺陷。

2。

零件初步分析零件为对称圆筒型零件,截面为工字形,中心开有一小孔。

壁厚为5mm,属于薄壁零件。

型腔深度约为97。

5mm,属于深腔。

零件图如下所示:图1—1 零件图3。

初步确定设计方案:1)压铸合金此铸件的材料为YZCuZn40Pb:此材料属于铅黄铜合金,具有加工性能较好,成本较低等优点,多用于化工、造船的零件和耐磨的零件。

端盖零件铸造工艺课程设计说明书

端盖零件铸造工艺课程设计说明书Document number:WTWYT-WYWY-BTGTT-YTTYU-2018GT课程设计说明书(论文)课程名称:成型工艺及模具课程设计II设计题目:端盖零件铸造工艺设计院系:班级:设计者:学号:指导教师:设计时间:1、设计任务、设计零件的铸造工艺图、设计绘制模板装配图、设计并绘制所需芯盒装配图、编写铸造工艺设计说明书2、生产条件和技术要求、生产性质:大批量生产、材料:HT200、零件加工方法:零件上有多个孔,除中间的大孔需要铸造以外,其他孔在考虑加工余量后不宜铸造成型,采用机械方法加工,均不铸出。

造型方法:机器造型造芯方法:手工制芯、主要技术要求:满足HT200的机械性能要求,去毛刺及锐边,未注明圆角为R3-R5,未注明的筋和壁厚为8,铸造拔模斜度不大于2度,铸造表面不允取有缺陷。

3、零件图及立体图结构分析、零件图如下:图1.零件主视图图2.零件左视图三维立体图如下:图3.三维图(1)图4.三维图(2)4、工艺设计过程、铸造工艺设计方法及分析铸件壁厚为了避免浇不到、冷隔等缺陷,铸件不应太薄。

铸件的最小允许壁厚与铸造的流动性密切相关。

在普通砂型铸造的条件下,铸件最小允许壁厚见表1。

表1. 铸件最小允许壁厚引【1,表1-3】查得灰铁铸件在100~200mm的轮廓尺寸下,最小允许壁厚为5~6mm。

由零件图可知,零件中不存在壁厚小于设计要求的结构,在设计过程中,也没有出现壁厚小于最小壁厚要求的情况。

造型、制芯方法造型方法:该零件需批量生产,为中小型铸件,应创造条件采用技术先进的机器造型,暂选取水平分型顶杆范围可调节的造型机,型号为Z145A。

制芯方法:由生产条件决定,采用手工制芯。

砂箱中铸件数目的确定当铸件的造型方法、浇注位置和分型面确定后,应当初步确定一箱中放几个铸件,作为进行浇冒口设计的依据。

一箱中的铸件数目,应该是在保证铸件质量的前提下越多越好。

本铸件在一砂箱中高约52mm,长约130mm,宽约100mm,重约。

盖铸造工艺设计说明书

盖铸造工艺设计说明书1铸件构造工艺性分析1.1铸件根本情况:铸件材料为ZG310—570,铸件属半圆环厚壁零件,最大直径780mm,最小直径490mm,加工后最大壁厚210mm,最小145mm,加工后净重238Kg,铸件尺寸精度CT14,质量需符合GB/T6414—1999标准,允许深度不大的短小裂纹补焊,加工面不允许有肉眼看见的缩孔、缩松和裂纹等缺陷。

铸件属于中型铸件,属单件小批量生产性质类型。

根据零件三视图,画出铸件三维图如图1-1所示。

图1-1 铸件三维图1.2铸件构造工艺性分析铸件壁厚的适宜性分析铸件壁过薄,铸件将产生浇缺乏、冷隔、浇注流痕等铸造缺陷,铸件壁过厚,将使铸件由于冷却过慢晶粒粗大,也影响铸件的机械性能,因此对于一个具体的铸件,根据其材料与铸造方法,必须有一个最小临界壁厚才能保证其铸造工艺的实施。

由于零件属单件小批量生产类型,因此适宜的铸造方法为砂型铸造,根据材料的类型与铸件最大尺寸,查阅资料[1],从铸件尺寸来看,临界壁厚必须小于39mm,而本铸件最小壁厚为145mm,远远大于临界壁厚,所以本铸件属厚壁件,因此在铸造过程中应想法使金属液快速冷却。

铸件壁的连接过渡圆角铸件的过渡圆角过小,将使连接处产生较大的铸造应力,并有可能造成铸件开裂,对于本铸件来说,铸件尺寸大,铸件收缩亦大,从而铸造应力更大,铸件壁连接转角更易开裂,因此对铸造圆角的大小进展分析具有重要意义。

从图1-2可知,其过渡圆角查阅资料[2]可知,铸造适宜的圆角应在R50较为适宜,本铸件的过渡圆角在图中为R20,此处圆角过小,易在此处产生较大的铸造应力,导致铸件在此处开裂,因此,与厂家协商后,铸造工艺设计中按铸造圆角R50进展设计模样与芯盒。

1.3铸件可能产生的铸造缺陷本铸件属于中型半圆环厚壁铸件,对于此类铸件,铸件由于壁太厚,铸造完成后容易使晶粒粗大,以至于达不到厂家所要求的力学性能,为消除与防止这些缺陷的产生,铸件除快速浇注外,还需采用加冷铁等方法方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录摘要Abstract1.序言2.压铸模设计概述3设计任务及要求4压铸件的工艺性分析5分型面的选择6压铸机设备的选择和校核7浇注系统及排溢系统的设计8推出机构的设计9模具成型零件的设计10模架及其零件的设计11 模具零件的机加工工艺设计12心得体会参考文献文献综述摘要压铸是制造业的一种工艺,能够成型复杂的高精度的金属制品,多用于汽车制造,机械制造等。

本课题是对端盖进行模具设计并分析加工工艺。

本文介绍了现代模具制造技术的现状及其发展方向,重点说明了铝合金零件压铸模具的设计过程。

它主要从产品左端盖的工艺分析(主要包括脱模斜度、壁厚、孔、尺寸精度和表面粗糙度、收缩率等),成型方案的确定,压铸机的选用与确定,有色金属压铸模具的几大系统(浇注系统、成型零部件、冷却系统、排气系统、导向系统等)的分析与设计,各种技术数据的校核等方面出发,详细的介绍了压铸模具设计过程中的若干问题,并简要的介绍了压铸模具零件加工过程中的相关问题。

关键词:压铸工艺分析压铸成型设备模具结构加工AbstractDie-casting is a manufacturing process,it can mold the complex and high accurate metal product ,used in automobile manufacturing, machinery manufacturing and so on. The subject is about the design of Aluminum shell mold and process analysis.This paper has introduced the current situation of the modern mould manufacturing technology and developing direction, have proved especially that the aluminum alloy chassis parts die casting design process of the mould . It mainly since products craft of chassis analysis (mainly including drawing of patterns slope, wall thick, hole, size precision and surface roughness , shrinking rate ,etc.), sureness of the shaping scheme, exertion and fixing of the injecting machine, Non-ferrous metal casting molds of several big analysis and design of system (pour system , shaping spare part , cooling system , exhaust system , guidance system ,etc.) of mould, the respects , such as check of different technical data ,etc. set out, the detailed introduction injects several questions in the design process of the mould , and the brief introduction axle seat injects the relevant problem in the part processing course of the mould .key words: Chassis Craft analysis Apparatus of shaping Mould structure Processing1序言近年,模具增长十分迅速,高效率、自动化、大型、微型、精密、高寿命的模具在整个模具产量中所占的比重越来越大。

模具是利用其特定形状去成型具有一定的形状和尺寸制品的工具。

在各种材料加工工业中广泛的使用着各种模具。

例如金属铸造成型使用的砂型或压铸模具、金属压力加工使用的锻压模具、冷压模具等各种模具。

对模具的全面要求是:能生产出在尺寸精度、外观、物理性能等各方面都满足使用要求的公有制制品。

以模具使用的角度,要求高效率、自动化操作简便;从模具制造的角度,要求结构合理、制造容易、成本低廉。

作为模具专业的学生,综合检测理论在实际应用中的能力,除了平时的考试、实验测试外,更重要的是理论联系实际,即此次设计的课题为左端盖压铸模具。

本次毕业设计课题来源于生活,应用广泛,但成型难度大,模具结构较为复杂,对模具工作人员是一个很好的考验。

它能加强对压铸模具成型原理的理解,同时锻炼对压铸成型模具的设计和制造能力。

本次设计以压铸左端盖模具为主线,综合了成型工艺分析,模具结构设计,最后到模具零件的加工方法,模具总的装配等一系列模具生产的所有过程。

能很好的学习致用的效果。

在设计该模具的同时总结了以往模具设计的一般方法、步骤,模具设计中常用的公式、数据、模具结构及零部件。

把以前学过的基础课程融汇到综合应用本次设计当中来,所谓学以致用。

金属压铸成型技术是目前成型有色金属结构件的重要成型工艺方法,金属压铸模是压铸成型的重要工艺装备。

由于金属压铸成型具有高效率、高精度、低消耗以及少、无机械加工等突出的特点,在振兴制造业的年代得到了空前的发展。

由于金属压铸成型有不可比拟的突出优点,在工业技术快速发展的年代,必将得到越来越广泛的应用。

特别是在大批量的生产中,虽然模具成本高一些,但总的说来,其生产的综合成本则得到大幅度的降低。

在这个讲究微利的竞争时代,采用金属压铸成型技术,更有其积极和明显的经济价值。

近年来,汽车工业的飞速发展给压铸成型的生产带来了机遇。

处于可持续发展和环境保护的需要,汽车轻量化是实现环保、节能、节材、高速的最佳途径。

因此,用压铸铝合金件代替传统的钢铁件,可使汽车质量减轻30%以上。

同时,压铸铝合金件还有一个显著的特点是热传导性能良好,热量散失的快,提高了汽车的行车安全性。

因此,金属压铸行业正面临着发展的机遇,其应用前景十分广阔。

3压铸模设计概述3.1简介压铸是一种将熔融状态或半熔融状态的金属浇入压铸机的压室,在高压力的作用下,以极高的速度填充在压铸模的行腔内,并在高压下使熔融或半熔融的金属冷却凝固成型而获得铸件的高效益,高效率的精密铸造方法。

压铸模是进行压铸生产的主要工艺装备,在模具行业快速发展的今天,除去冲压模.塑料模.压铸模压占据了一定的地位。

在经济批量生产中,铸件质量合格率的高低,作业循环的快慢,模具制造的难易及其使用寿命,在很大程度上收压铸模设计的正确.合理.先进和适用程度的制约。

压铸模制造费用颇高,制成后难以进行大的修改,所以设计人员应当对模具设计和压铸技术有充分的了解,并细致的分析产品的具体特点,才能在压铸模设计上达到预期的效果。

3.2设备及分类压铸生产的主要设备是压铸机压铸机按压射室的特点可分为:热室压铸机和冷室压铸机而根据合模装置的位置特点可分为:卧式压铸机(应用最广泛的机型).立式压铸机(特别适合采用中心浇口技术)全立式压铸机(压射室和合模装置都与地平面垂直,分冲头上压和下压两种类型)升举压室压铸机(适于生产知密高品质铸件的新机型)3.3压铸模基本结构定模:固定在压铸机定模安装板上,有直浇道.喷嘴或压室联接动模:固定在压铸机动模安装板上,随动模安装板作开合模移动合模时,闭合构成型腔与浇注系統,液体金属在高压下充满型腔,开模时,动模与定模分开,借助于设在动模上的推出机构將铸件推出.根据作用又可分为:成型零件:型芯型腔浇注系统:直浇口,内浇口,横浇口,余料导向零件:导柱导套推出机构:推杆(頂针),复位杆,推杆固定板,推板,推板导柱,推板套.抽芯机构:凸台&孔穴(侧面),锲紧块,限位弹簧,螺杆.排溢系统:溢流槽,排溢槽冷却系统:冷却槽支承零件:定模&动模座板,垫块3.4压铸模设计过程3.4.1设计前的准备(研究生产对象熟悉压铸机熟悉模具制造知识熟悉压铸工艺知识)3.4.2设计过程中的工艺准备(对零件图进行工艺性分析对模具结构初步分析选定压铸机绘制压铸毛坯图)3.4.3压铸模的总体结构设计3.4.4比较模具总体设计方案3.4.5绘制模具总装图和零件图3.4.6.模具图样的修正和定型三.设计任务及要求4.1设计任务压铸件的三维图:铸件名称:左端盖材料:YL102(铝合金)收缩率:0.7%4.2设计要求4.2.1所生产的压铸件,应符合图上所规定的形状尺寸及各项技术要求,特别要设法保证高精度和高质量部位达到要求4.2.2模具应适合压铸生产工艺的需求,且技术经济性合理4.2.3在保证压铸件质量和安全生产的前提下,应采用合理先进简单的结构,使动作准确可靠,构件刚性良好,易损件拆换方便,并有助于延长模具工作寿命4.2.4模具上各个零件应满足机械加工工艺和热处理工艺需求,选材适当,配合精度选用合理,参照国家标准GB8844-86达到各项技术要求4.2.5掌握压铸机的技术特性,充分发挥设备的技术功能和生产能力,模具与压铸机的连接安装既方便有安全可靠四.压铸件的工艺分析5.1压铸件的材料:合金代号为YL102。

5.2机壳的结构特点:该铸件结构十分复杂,铸件表面为规则曲面,但加强肋多,需铸出的孔多,凹槽多。

要选择从铸件的最大截面处(阶梯处)分型,因此如何正确设计浇注系统、脱模机构及冷却系统排气系统是该模具设计的主要问题。

5.3成型工艺:分型面在最大截面处,为阶梯性分型,采用3个型芯成型直径为15mm孔一个和直径为6.5mm的孔2个,螺钉孔采用机加工形式。

5.4压铸工艺参数压铸生产是液态金属充填的过程,在影响充填的主要因素中,主要是压力、速度、温度和时间,各个因素相互制约,只有对这些参数合理选择,才能在保证其他条件良好的情况下,生产出合格的压铸件。

5.5充填速度的选择选择原则:对于简单厚壁或内部质量要求较高的铸件,应选择低充填速度对于薄壁复杂或表面质量要求高的铸件,应选择高充填速度充填速度推荐值合金种类铝合金锌合金镁合金黄铜充填速度20~60 30~50 40~90 20~50根据上表结合铸件的特征选择充填速度为40m/s5.6压铸温度的选择定义:压铸温度包括浇注温度和压铸模温度,为保证良好的充填条件,控制和保持热因素的稳定性,则要有一个相应的温度规范浇注温度是指从压室进入型腔时的金属液平均温度,参考压铸模设计手册(潘曾宪主编机械工业出版社)结合压铸件特点,选择浇注温度为670~720°C.压铸温度是指压铸模的工作温度。