广达电脑铝镁合金压铸模流道设计参考2010版

压铸流道设计探讨

压铸流道设计探讨⑤横浇道长度一般取 30-50mm 左右3、压铸模具内浇口的尺寸设计Ag = G/(Vg*t*1000Ag 内浇口的截面面积 (mm2G 通过内浇口的金属液体积(产品 +冷料井(mm3 Vg 内浇口处金属液的流动速度(m/s t 型腔的充填时间(s铝合金一般浇口速度可参考下表设定T 内浇口的厚度(mm D 横浇道深度(mmD = (5-8T(卧式冷室压铸机 D = (8-10T(热室压铸机④横浇道深度的尺寸设计1、压铸模流道设计方法,常用“逆向流量法”。

压铸模流道,有如下主要部位,直浇道、横浇道、分支横浇道和内浇口,他们之间截面积关系要满足如下比例 ,可以保证减少卷入空气。

直浇道 :横浇道:∑ 分支横浇道:∑ 内浇口=1.15(1.15(1.15X:1.15(1.15X:1.15X :1X 。

所谓“逆向流量法”, 就是首先确定内浇口截面积, 其他部位的截面积就可以确定了。

内浇口截面积如下确定 :根据铸件的壁厚, 查压铸手册 ,可以得到一个 t 填充时间, 根据填充时间的参数 ,用公式 :内浇口截面积(长 *宽 =铸件带冷料井总体积 /(内浇口合金速度 *填充时间就可以获得内浇口截面积的数据。

2、对于横浇道的要求①冷室卧式机压铸模具横浇道的入口处一般应位于压室上部内径 2/3以上部位, 以免压室中金属液在重力作用下过早进入横浇道, 提前开始凝固。

②横浇道的截面积从直浇道起至内浇口应逐渐减小 ,如果出现截面扩大 , 则金属液流经时会出现负压, 易吸入分型面上的气体, 增加金属液流动中的涡流裹气。

一般出口处截面比进口处小 10-30%。

③横浇道应有一定的长度和深度。

保持一定长度的目的是起稳流和导向的作用。

若深度不够 , 则金属液降温快 ,深度过深, 则因冷凝过慢 ,压铸件不良率高 , 既影响生产率又增加回炉料用量。

注意 :当铸件的壁厚很薄却表面质量要求较高是 , 选用较大的值 , 对力学性能 ,如抗拉强度和致密度要求较高时用较小值充填时间计算内浇口厚度的经验数据铸件的壁厚 /mm>6复杂件简单件0.8-1.21.0-1.81.0-2.01.5-3.02.0-4.040-604、内浇口位置的选择FROM:SPG(TECH铸塑设计吴培潮⑤ . 内浇口设置位置应使金属液充填压铸型腔各部分尺寸时,流程最短 ,流向改变少 , 减少充填过程中能量温度的降低。

镁合金压铸件设计指南

± 0.35 ± 0.08

重要尺寸时的许容差

尺寸A的长度

锌合金 铝合金 镁合金 铜合金

25mm以下基准公差 ± 0.08 ± 0.1

± 0.1

A的长度 超过 25mm

25~300m

m每25mm ± 0.025

增加公差

300mm以

上每25mm ± 0.25

增加公差

± 0.04 ±0.025

± 0.04 ± 0.025

不好的案例 好的案例

二. 设计注意事项

不好的案例

好的案例

Rib

3.在选择壁厚时,应考虑压铸的铸造 简便性,且有一定的刚度和强度,为了 防止部分变形,增强强度,利于熔汤流 动可增加骨架.

4.为了节省原料,在有孔和凹进去 的部位将无用的场合减肉.需同时 考虑模具增加的费用,但最终要降 低总体的费用.

不好的案例

A

不重要尺寸时的许容差

尺寸A的长度

锌合金 铝合金 镁合金 铜合金

25mm以下基准公差 ±0.25

A的长 度超过 25mm

25~300m

m每25mm ± 0.04

增加公差

300mm以

上每25mm ± 0.025

增加公差

± 0.25 ± 0.05 ± 0.025

± 0.25 ±

± 0.05

± 0.025

三. 常见设计不良与改善建议

部位

常见不良与原因

建议

通孔

不要连续集中的通孔,制品散 热应考虑流动性及模具强度. 参考附图(二)。

1.以公模铺肉方式,再以机加 铣平。

2.后工程冲压成形。

滑块成 形 滑块易进毛边,且影响设置 Gate与Overflow的空间。

铝合金压铸模型浇排系统设计

铝合金压铸模型浇排系统设计铝合金压铸模型浇排系统设计,听起来是不是有点复杂?别急,咱们慢慢聊,这可不是什么难事。

说白了,压铸就是把铝合金熔化成液体,然后通过高压注入模具,待它冷却定型之后,就成了咱们常见的零件了。

这个过程就像咱们做糖葫芦一样,把糖浆快速倒进模具,糖一冷却就变成了美味的小吃。

只不过,咱们这次倒进的可不是糖浆,而是铝合金的液体,而且它冷却的速度要快得多。

现在,你能想象铝合金在模具里急速凝固的样子了吗?这时候浇排系统的设计就显得特别重要了。

说到浇排系统,简单点说,就是负责把铝液流进模具的通道。

想象一下,如果你往瓶子里倒水,水流的速度太慢、太急,瓶子里总会有空隙或者溢出来。

压铸也差不多,得保证铝液流进模具时,速度、方向都要恰到好处,不然就会影响铝合金的质量,甚至造成一些浪费。

这个浇排系统就像咱们倒水时的嘴巴,得控制得恰到好处。

如果设计不好,铝合金就可能在模具里凝固不均匀,导致产品出现缺陷。

那怎么设计一个好的浇排系统呢?首先得考虑的就是流道的形状。

这里面的学问可大了,比如说,流道不能太长,否则铝液在流动的过程中会因为温度下降而凝固。

你想啊,水流长了,冷了就不动了,铝液也是一样。

这个时候,设计师就得把握好长度、宽度的比例,确保铝液能顺畅地流到每个角落。

流道的分布也不能乱七八糟。

就像你家厨房的水管道,不可能一根管子直接通到每个灶台吧,得有合理的分支,才能保证水流得通畅。

铝液流道也是一样,必须要合理分布,避免因为流道不均匀导致铝液的冷却速度不一致,影响产品的精度。

再有,就是要考虑温度控制。

铝合金在流入模具后会迅速冷却,温差过大会导致铝合金的收缩和变形。

所以,浇排系统不仅要保证流道畅通,还得在设计上预留一些温控措施,保持模具温度的均衡。

设计得不好,铝合金一旦冷却过快,可能就会在模具里形成气孔或者裂纹,那样产品就废了,前功尽弃。

除了这些,浇排系统还得考虑排气设计。

说白了,就是模具里空气和气体的排出问题。

镁合金笔记本电脑外壳冲压模具设计

(4)设计总结 总结本次设计之后所得到的收获和改进意见。

2 冲压工艺规程的编制

2.1 冲压件的工艺分析 冲压件的零件图如图 2.1 所示

图 2.1 零件图

图 2.2 立体图

2.1.1 材料 制件材料为镁合金 AZ31,料厚为 1mm,其化学成分及拉伸力学性能如表 1.1 所示:

表 1.1

镁合金 AZ31 化学成分 Zr

此零件的设计过程中,有拉深这一工艺过程,液压机没有固定的行程,不会因薄板 的厚度的变化而超载,特别是对于需要很大的施力行程加工时,具有明显的优点,并且 液压机下面可以原有的液压机顶缸,用来顶出零件,所以选用液压机。

2.2 毛坯形状、尺寸的确定 笔记本电脑外壳的拉深是属于盒形件的拉 深,盒形件是一种非回转体零件,它的侧壁是由 两对长度分别为 A-2r 和 B-2r 的直边及四个半径 为 r 的转角所构成。盒形件拉深时,由于其几何 形状的非回转性,变形沿壁周向的分布是不均匀 的;直边区域变形量小,圆角区域变形量大,变 形分布非常复杂。盒形件拉深时,圆角部分近似 圆筒形件的拉深, 直边部分近似板料弯曲, 但是, 直边部分并不是单纯的弯曲变形。由于圆角部分 的材料要图向直边流动,因而直边部分也产生了

当 r=r 底时 R1=(2rH1)1/2=(2x3x23.71) =12mm

1/2

R2=(2rH2)1/2=(2x3x20.61)1/2=11mm 统一取 R=12mm (3)从 ab 线段的中心向半径为 R 的圆弧引切线。 (4) 在直线与切线的交接处,用半径为 R 的圆弧,光滑连接,即可得出毛坯外形。 按上述方法计算出毛坯尺寸及外形为:

合 金

Mg

Al

Mn

Zn Min

Si

AZ31B 合 金 AZ31B

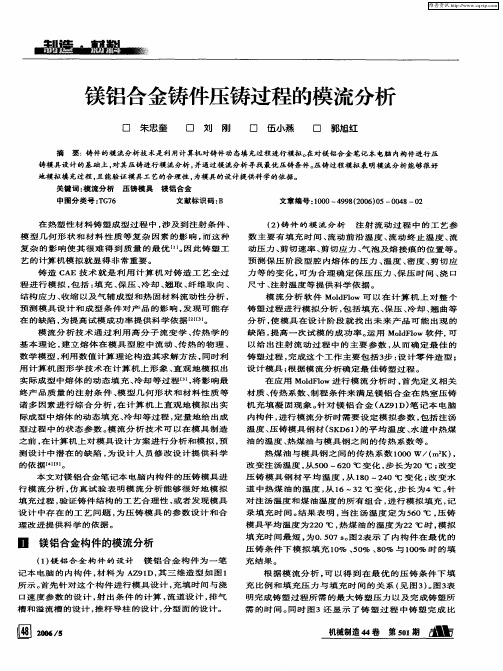

镁铝合金铸件压铸过程的模流分析

铸模具设计的基础上 , 对其 压铸 进行 模 流 分 析 , 并通 过 模 流 分 析 寻 找 最 优 压 铸 条 件 。 压铸 过 程 模 拟 表 明 模 流 分 析 能 够 很 好

地模拟 填充过程 , 且能验证模具 工艺的合理性 , 为模具 的设计提供科 学的依据。

关键 词 : 流 分 析 模 压铸模具 镁 铝 合 金 文献 标 识 码 : B 文 章 编 号 :0 0— 9 8 2 0 ) 5— 0 8— 2 10 4 9 (0 6 0 0 4 0 中 图分 类 号 : G 6 T 7

维普资讯

镁 铝合金铸件压铸过程 的模流分析

口

摘

朱 忠 奎

口

刘

刚 : 件 的模 流 分 析技 术 是 利 用 计 算 机 对 铸件 动 态填 充过 程 进 行 模 拟 。 对镁 铝合 金 笔 记 本 电脑 内构 件 进 行 压 铸 在

改 变 注 汤 温 度 , 5 o ~6 0℃ 变 化 , 长 为 2 ℃ ; 变 从 0 2 步 0 改

实 际 成 型 中熔 体 的 动 态 填 充 、 却 等 过 程 Dl将 影 响 最 冷 ,

终产 品质 量 的 注射 条 件 、 型 几何 形状 和材 料性 质 等 模 诸 多 因 素 进 行 综 合 分 析 , 计 算 机 上 直 观 地 模 拟 出 实 在 际 成 型 中 熔 体 的 动 态 填 充 、 却 等 过 程 , 量 地 给 出 成 冷 定 型 过 程 中 的 状 态 参 数 。 流 分 析 技 术 可 以在 模 具 制 造 模 之前 , 计算 机上 对 模具 设 计方 案进 行 分析 和模 拟 , 在 预 测设 计 中潜 在 的缺 陷 , 设 计 人 员 修 改设 计 提 供 科学 为

镁铝合金铸件压铸过程的模流分析

镁铝合金铸件压铸过程的模流分析镁铝合金铸件压铸过程的模流分析口朱忠奎口刘刚口伍小燕口郭旭红摘要:铸件的模流分析技术是利用计算机对铸件动态填充过程进行模拟.在对镁铝合金笔记本电脑内构件进行压铸模具设计的基础上,对其压铸进行模流分析,并通过模流分析寻找最优压铸条件.压铸过程模拟表明模流分析能够很好地模拟填充过程,且能验证模具工艺的合理性,为模具的设计提供科学的依据.关键词:模流分析压铸模具镁铝合金中图分类号:TG76文献标识码:B文章编号:1000—4998(2006)05—0048—02在热塑性材料铸塑成型过程中,涉及到注射条件,模型几何形状和材料性质等复杂因素的影响,而这种复杂的影响使其很难得到质量的最优….因此铸塑工艺的计算机模拟就显得非常重要.铸造CAE技术就是利用计算机对铸造工艺全过程进行模拟,包括:填充,保压,冷却,翘取,纤维取向,结构应力,收缩以及气辅成型和热固材料流动性分析,预测模具设计和成型条件对产品的影响,发现可能存在的缺陷,为提高试模成功率提供科学依据nlI".模流分析技术通过利用高分子流变学,传热学的基本理论,建立熔体在模具型腔中流动,传热的物理,数学模型,利用数值计算理论构造其求解方法,同时利用计算机图形学技术在计算机上形象,直观地模拟出实际成型中熔体的动态填充,冷却等过程Dl,将影响最终产品质量的注射条件,模型几何形状和材料性质等诸多因素进行综合分析,在计算机上直观地模拟出实际成型中熔体的动态填充,冷却等过程,定量地给出成型过程中的状态参数.模流分析技术可以在模具制造之前,在计算机上对模具设计方案进行分析和模拟,预测设计中潜在的缺陷,为设计人员修改设计提供科学的依据l【o本文对镁铝合金笔记本电脑内构件的压铸模具进行模流分析,仿真试验表明模流分析能够很好地模拟填充过程,验证铸件结构的工艺合理性,或者发现模具设计中存在的工艺问题,为压铸模具的参数设计和合理改进提供科学的依据.皿镁铝合金构件的模流分析(1)铗铝合金构件的设计镁铝合金构件为一笔记本电脑的内构件,材料为AZ91D,其三维造型如图1 所示.首先针对这个构件进行模具设计,充填时间与浇口速度参数的设计,射出条件的计算,流道设计,排气槽和溢流槽的设计,推杆导柱的设计,分型面的设计. 7006/$(2)铸件的模流分析注射流动过程中的工艺参数主要有填充时间,流动前沿温度,流动终止温度,流动压力,剪切速率,剪切应力,气泡及熔接痕的位置等. 预测保压阶段型腔内熔体的压力,温度,密度,剪切应力等的变化,可为合理确定保压压力,保压时间,浇口尺寸,注射温度等提供科学依据.模流分析软件MoldFlow可以在计算机上对整个铸塑过程进行模拟分析,包括填充,保压,冷却,翘曲等分析,使模具在设计阶段就找出未来产品可能出现的缺陷,提高一次试模的成功率.运用MoldFlow软件,可以给出注射流动过程中的主要参数,从而确定最佳的铸塑过程,完成这个工作主要包括3步:设计零件造型; 设计模具;根据模流分析确定最佳铸塑过程.在应用MoldFlow进行模流分析时,首先定义相关材质,传热系数,制程条件来满足镁铝合金在热室压铸机充填凝固现象.针对镁铝合金(AZ91D)笔记本电脑内构件,进行模流分析时需要设定模拟参数,包括注汤温度,压铸模具钢材(SKD61)的平均温度,水道中热煤油的温度,热煤油与模具钢之间的传热系数等.热煤油与模具钢之间的传热系数1000W/(m:K),改变注汤温度,从50o~620℃变化,步长为20℃;改变压铸模具钢材平均温度,从180~240℃变化;改变水道中热煤油的温度,从16~32℃变化,步长为4℃.针对注汤温度和煤油温度的所有组合,进行模拟填充,记录填充时间.结果表明,当注汤温度定ff~J560℃,压铸模具平均温度#J220℃,热煤油的温度#J22℃时,模拟填充时间最短,为0.507s.图2表示了内构件在最优的压铸条件下模拟填充10%,50%,80%与100%时的填充结果.根据模流分析,可以得到在最优的压铸条件下填充比例和填充压力与填充时间的关系(见图3).图3表明完成铸塑过程所需的最大铸塑压力以及完成铸塑所需的时间.同时图3还显示了铸塑过程中铸塑完成比机械制造44卷第501期(a)模拟填充过程10%●图1零件的三维造型(b)模拟填充过程50%(c)模拟填充过程80%(d)模拟填充过程100%▲图2压铸填充过程模拟结果基本与铸塑时间成线性关系.铸塑压力在铸塑过程中随铸塑时间的增加而增加,这说明在铸塑过程中必须将注射压力保持一段时间,否则不能完成铸塑填充.通过图2和图3,以及对该内构件的模流分析给出的评估方案,得到如下结论:①该内构件的铸塑能够在适当的压力,较短的时间下完成铸塑填充;②注汤温度560℃较低.可以保证铸件定型时间;③压铸模具平均温度为220℃.水道中热煤油的温度为22℃的选择是比较理想的,也是在实践中比较容易实现的;④模流分析没有发现模具设计中存在潜在的严重的压铸结构工艺缺陷.说明铸件的结构基本合理.目结论\丑填充时间/ms▲图3铸塑压力和填充比例与时间的关系毫\出野基于CAE的模流分析能够形象直观地模拟填充过程,根据模拟填充寻找最优压铸条件;同时还可以根据模流分析的结果得到压铸过程中的铸塑压力和铸塑完成比随时间的变化曲线.基于模流分析的填充过程模拟能够发现模具设计中的工艺缺陷,有效地验证模具设计的合理性.为模具的设计提供可靠建议.参考文献1郭广思.注塑成型技术【M】.机械工业出版社,20022唐忠民.注塑模流分析技术现状与Moldex3D软件应用【J】_ CAD/CAM与制造业信息化.2003(1)3张春吉,唐跃.CAD/CAE在塑料模具设计中的应用【J】.塑料科技,20o4(1)4李红林.贺华波,费春华,刘军,孙保寿.模流分析CAE技术在塑料模具设计和制造中的应用【J】.电加工与模具,2003(4)5欧长劲,郑子军.胡如夫.气辅注射成型工艺参数CAE模拟分析【J】.电加工与模具,2005(3)△(编辑方也)作者单位:苏州大学机电工程学院邮政编码:江苏?215021收稿日期:2oo5~12月贝加莱APC620@~ControlEngineering中文版2005年度产品大奖目前,ControlEngineering中文版将2005年度产品大奖授予了贝加莱工业自动化公司,其得奖的产品是新一代工业PC——APC620.贝加莱新一代工业Pc——APc620省去了Pc组件接线,线路板稳定安装,摒弃旋转组件后的大容量内存(compaetFlash)的使用以及强健的机械结构形成了最佳的系统故障保护.APC620结构紧凑,节省了配电柜中的空间,所有接线和接口都分布于模块的顶部.不会因突出的接头而增加安装尺寸.同时.APC620不配备风扇,所有需冷却组件都机械制造44卷第501期分布于主板上,每个APC620均集成一个连接AutomationPanel或显示器的接口,与面板的连接可采用DVI,SDL或ThinClint方式.APC620共有三种安装类型,分别带1个,2个或5个PCI插槽.其余的组件也具有高度的模块化特性,基础系统中通常包括一个CompaetFlash插槽.另外可以增加一个CompactFlash 插槽或一个硬盘,还可以为其它驱动最多增加两个插槽.比如CD.ROM,DVD.ROM/CD.RW,软盘或硬盘设备等.模块化的插入技术让用户轻易地在不同驱动之问切换.(施红芳)2006/5回。

铝合金压铸模具浇排设计方案

铝合金压铸模具浇排设计方案一、前言。

咱要搞定铝合金压铸模具的浇排设计啦。

这就像是给铝合金打造一个专属的高速通道和合理的“居住小区规划”,让铝液这个调皮的家伙能乖乖听话,顺利地变成我们想要的零件形状。

二、浇口设计。

# (一)浇口位置的选择。

1. 靠近厚壁部位。

你想啊,厚壁的地方就像大胖子,需要更多的“食物”(铝液)才能填饱肚子。

如果浇口离厚壁远了,那铝液流过去的时候可能就没劲儿了,就像你从很远的地方给一个饿汉送饭,等饭到了都凉了,他也吃不到多少。

所以把浇口放在厚壁附近,能保证厚壁部分能快速被填满,防止出现缩孔等缺陷。

2. 避免冲击型芯或镶件。

型芯和镶件就像模具里的小宝贝,很脆弱的。

如果浇口位置使得铝液直接像炮弹一样冲过去,那肯定会把它们打得“鼻青脸肿”。

这就好比你往一个满是精致小摆件的盒子里倒水,要是直接对着摆件倒,那摆件肯定会被冲坏。

所以浇口要设置得让铝液温柔地流过型芯和镶件,别搞破坏。

# (二)浇口类型的确定。

1. 针点浇口。

针点浇口就像一个小针孔,让铝液一点一点地挤进去。

这种浇口的好处是,它留下的痕迹小,就像蚊子叮了一下,对零件外观影响不大。

而且它能对铝液的流动有很好的控制,就像水龙头开个小缝,水流得很均匀。

不过呢,它对模具的加工精度要求比较高,就像做微雕一样,稍微差一点就可能出问题。

2. 侧浇口。

侧浇口就比较实在,像个小侧门。

铝液从侧面流进去,比较简单直接。

它适合一些形状不是特别复杂的零件。

这种浇口加工起来比较容易,就像盖个普通的小房子,不需要太多的技巧。

但是它可能会在零件表面留下比较明显的浇口痕迹,就像脸上有个小疤一样,影响美观。

三、流道设计。

# (一)主流道设计。

1. 尺寸确定。

主流道就像高速公路的主干道,要足够宽敞才能让铝液大军顺利通过。

一般来说,主流道的直径要根据零件的大小和所需铝液的量来确定。

如果零件大,需要的铝液多,主流道就得粗一点,就像大货车要走大路一样。

要是主流道太细了,铝液就会堵在那里,就像一群人挤在小胡同里,谁也走不动。

压铸模流道与浇口设计

压铸模流道与浇口设计压铸是一种通过将熔融的金属注入到模具中,形成所需形状的工艺。

在这个过程中,流道和浇口是非常重要的,因为它们决定了金属液的流动路径和充模情况。

对于大多数压铸件而言,流道主要包括归流道和分流道。

归流道是将熔融金属从浇注口引导到模腔的通道,而分流道则将金属液引导到各个腔室中。

流道的设计应该尽可能地减小金属液的流速和流动阻力,确保金属液能够均匀地填充模腔,并且不会产生气泡或其他缺陷。

在设计流道时,要考虑到金属的流动行为和模具的结构。

流道的截面应该逐渐增大,以保证金属液能够均匀地流动。

此外,流道的长度和弯曲程度也需要适当调整,以减小流动阻力和流动速度。

在流道的设计中,还应该考虑到金属的流场分布和模具的加热和冷却情况,以确保金属液能够流动到模腔的每个角落。

浇口的设计也是非常重要的。

浇口是金属液注入模具的入口,直接影响到金属液的充模情况和充模速度。

一个合理的浇口设计应该能够使金属液均匀地分布到模腔中,并且不会产生气泡或其他缺陷。

浇口的设计要尽可能地减小气体的进入,并且能够方便地从铸件中排出。

浇口的位置和形状也需要仔细考虑。

一般来说,最好选择在模具的上部或侧部设置浇口,这样可以减少气体的进入并且方便排气。

浇口的形状可以是圆形、椭圆形或矩形,具体要根据铸件的形状来确定。

在浇口的设计中,还应该考虑到金属液的充模速度、充模压力和浇注温度,以确保铸件的质量。

在流道和浇口的设计中,还需要考虑到模具的制造成本和生产效率。

流道和浇口的设计应该尽可能地简单和经济,同时也要能够满足产品的质量要求。

此外,在模具的制造过程中,还需要考虑到流道和浇口的冷却和加热情况,以确保模具的寿命和稳定性。

总之,流道和浇口的设计是压铸工艺中非常重要的环节。

一个合理的流道和浇口设计可以确保金属液能够均匀地填充到模腔中,并且不会产生气泡或其他缺陷。

同时,流道和浇口的设计还需要考虑到模具的制造成本和生产效率。

通过合理的流道和浇口设计,可以提高压铸件的质量和性能。

(完整版)镁合金笔记本电脑外壳冲压模具设计

1 绪论1.1 选题背景及目的金属镁及其合金是迄今在工程应用的最轻的结构材料,常规镁合金比铝合金轻30%~50%,比钢铁轻70%以上,应用在工程中可大大减轻结构件质量。

同时镁合金具有高的比强度和比刚度,尺寸稳定性高,阻尼减震性好,机械加工方便,尤其易于回收利用,具有环保特性。

20世纪80年代以来镁合金的研究得到飞速发展,随着镁合金应用面的不断扩大镁合金的研究和开发也进入了新时代。

然而镁合金的研究和发展还很不充分,很多工作还处于摸索阶段,很多有关镁合金性能的研究还没有得到完全发展。

对镁合金的成型技术的研究目前主要在金属型铸造,砂型铸造,低压铸造,差压铸造,熔模铸造,压力铸造和技压铸造等方面,对镁合金的冲压工艺研究较少。

但是,镁合金冲压方面的应用前景较好,除了可以减轻质量,外观漂亮外,特别是电磁屏蔽能力好。

本文结合省自然科学基金项目—镁合金深加工研究,主要进行变形镁合金的板材成型性分析设计。

1.2 国内外研究状况近年来,镁合金的开发和应用已经受到世界各国的重视,尤其西方发达国家十分重视变形镁合金的研究与开发,变形镁合金材料已开始向系列化发展,产品应用领域不断扩展。

其中美国的变形镁合金材料体系较为完备,合金系列有Mg-Al、Mg-Zn、Mg-RE、Mg-Li、Mg-Th等,可以加工成板、棒、型材和锻件,并且开发出了快速凝固高性能变形镁合金非晶态镁合金及镁基复合材料等。

美国与世界上最大的镁生产企业—挪威Novsk Hydro 公司签订了长期的合作关系。

日本也开始着重研究镁的新合金、新工艺、开发超强高变形镁合金材料和可冷压加工的镁合金板材。

英国开发出了Mg-Al-B挤压镁合金用于Magnox核反应堆燃料罐。

以色列最近研制出了用在航天飞行器上、兼具优良力学性能和耐蚀性能的变形镁合金[1]。

我国变形镁合金材料的研制与开发仍处于起步阶段,缺少高性能镁合金板、棒和型材,国防军工、航天航空用高性能镁合金材料仍依靠进口,民用产品尚未进行大力开发,因此,研究和开发性能优良、规格多样的变形镁合金材料显得十分重要。

压铸模浇道系统科学设计过程

压铸模浇道系统科学设计过程刘广富摘要 所谓压铸模浇道系统科学设计,是相对常用的经历设计而言的。

其特点是:用P ——Q 2 图技术确定浇口面积,以到达压铸工艺需要与压铸机压射能力的匹配。

按所预计的充填区域充型需要,分配分浇口的面积,以防止互相干预。

根据充填区域的特征,选用适当的馈送浇道形式,并按需要计算馈送浇道尺寸。

从压室出口到馈送浇道进口,浇道截面积递减,实现充型金属液流动速度递增,最大限度减少气体进入的时机。

关键词 浇道系统科学设计;P ——Q 2 图技术;馈送浇道。

正文压铸技术先进的国家,在 20 世纪 70 年代末 80 年代初,完成了压铸模浇道系统设计从经历设计向科学设计的转化。

国外有人把它称之为“一次压射成功的技术〞。

20 世纪 80 年代初我们刚听到这种说法时,一致认为他们在吹牛。

后来经过他们的系统培训,又经过 10 几年的压铸模设计实践证实,虽然不能说百分之百的“一次压射成功〞,一次压射成功率非常非常高,确是事实。

“一次压射成功的技术〞,是一整套压铸技术。

包括P ——Q 2图技术,馈送浇道技术,横浇道〔简称浇道〕技术。

其核心技术是 P ——Q 2 图技术。

P ——Q 2 图技术,可以做到把我们设计的模具,模拟地装到一台预选的压铸机上,在这台压铸机允许的压射能力〔压射速度、压射压力、压室直径〕范围内设定压铸机,看看用这个浇口面积,和预期的压铸工艺参数——浇口速度和充型时间〔经历数据或专家推荐数据〕,在选择的压铸机上能否实现。

耐心调整压铸机设定和浇口面积,一般都能得到满意的结果。

再配合一套科学的浇道系统设计计算,按我们的要求控制金属液流动。

这样,就非常可能实现试模“一次压射成功〞。

要把这套技术讲明白,恐怕需要写一本书,再加上适当的培训。

这不是本文的任务。

本文只想借一个实际设计个案为例,简单介绍压铸模浇道系统科学设计的过程,读者自己去比拟一下,与经历设计有什么不同,体验一下为什么可以实现或接近实现一次压射成功。

镁合金笔记型电脑外壳在压铸模具结构设计之问题1

鎂合金筆記型電腦外殼在壓鑄模具結構設計之問題鎂合金的比重只有 1.8,加上可散熱及可防電磁干擾的特性,使得鎂合金在筆記型電腦外殼上之應用大受重視。

由於鎂合金筆記型電腦外殼的壓鑄件具有投影面積大、厚度薄的特徵,因此在設計此類壓鑄模具時,會產生一些在設計傳統壓鑄模具時較易忽略的問題。

本文將討論金屬中心在開發鎂合金筆記型電腦外殼的壓鑄模具的過程中,在設計壓鑄模具結構時所遇到的一些問題,特別是在計算鎖模力的方式,以及頂出銷的選用上一些應該注意的事項。

關鍵詞﹕鎂合金、筆記型電腦外殼、壓鑄模具、鎖模力、頂出銷一、前言鎂合金的比重只有 1.8,加上可散熱及可防電磁干擾的特性,使得鎂合金在筆記型電腦外殼上之應用大受重視。

由於鎂合金筆記型電腦外殼的壓鑄件具有投影面積大、厚度薄的特徵,因此在設計此類壓鑄模具時,會產生一些在設計傳統壓鑄模具時較易忽略的問題。

本文將討論金屬中心在開發鎂合金筆記型電腦外殼的壓鑄模具的過程中,在設計壓鑄模具結構時所遇到的一些問題,特別是在計算鎖模力的方式,以及頂出銷的選用上一些應該注意的事項。

二、鎖模力之計算一般在設計壓鑄模具時,要先預估所需要的鎖模力,以便選擇適當的壓鑄機,然後再依此壓鑄機的規格及性能來設計模具。

而計算鎖模力最基本的公式為:F = A P (1)F:所需要的鎖模力A:鑄件總投影面積P:鑄造壓力但在選擇壓鑄機時,通常會再乘上一個安全係數成為:T = F S (2)T:鎖模力F:所需要的鎖模力S:安全係數,視壓鑄機型式而定,一般約為1.3~1.6。

當我們檢視(1)式時,就會發現一個問題,就是我們還沒有開始設計澆流道系統,所以根本就不知道鑄件的總投影面積是多少,所以只能從成品的投影面積來預估。

預估的方式如下:A = C Ao (3)A:鑄件總投影面積C:比例常數Ao: 成品的投影面積C會依不同的產品及設計者的習慣和技術而不同。

對筆記型電腦外殼來講,一般約在1.2~1.5。

以上之計算,是在模具的澆流道系統設計好之前的計算,所得到的是總的鎖模力。

铝合金压铸模具浇道系统设计及对铸件内部质量影响分析

铝合金压铸模具浇道系统设计及对铸件内部质量影响分析发布时间:2023-02-23T02:23:01.831Z 来源:《中国电业与能源》2022年19期作者:余铮[导读] 随着我国经济的发展,工业产品的技术水平正在逐渐提升,余铮上海普锐赛司实业有限公司 201514摘要:随着我国经济的发展,工业产品的技术水平正在逐渐提升,消费者心中的产品质量标准也在随之升高,这就需要对工业生产水平进行全面调整。

基于此,本文简单介绍压铸模具设计要点和铝合金压铸模具流道设计案例,并深入研究浇筑系统完善策略,以供参考。

关键词:铝合金;压铸模具;浇道系统;铸件内部引言:铝合金和其他金属压铸制造方法是生产金属部件的关键流程之一。

其优点是质量稳定,生产效率高,经济效益好。

因此,为了进一步完善其应用效果,提升铸模效率,正是本文研究的意义所在。

1.压铸模具设计要点铸造工作想要高效率完成工作离不开压铸模具的参与,其对于最后产品质量起到了至关重要的作用。

由于压铸模具制造成本较高,一旦完成很难实现重大修改,因此需要提前进行分析后,选择合适的制作方案。

按照常规的制作流程,需要重点关注以下方面:首先,模具设计必须能够匹配实际的生产效果,这对于生产效率的提升起到了关键作用。

其次,在进行实际生产过程中,需要确保浇口位置和方向完全适配,这能够为合金液稳定灌注提供保障。

并且在浇筑过程中需要确保浇筑空气能够完全去除,防止由空气造成的生产问题。

最后,压力铸造的模具需要有能够适合的工作强度,这对于后续的铸模起到了重要效果,为生产的安全性和稳定性提供了保障。

同时,通过对在压力铸造模具的设计过程中对其进行简化,能够更好确保模具生产安全,同时还能方便进行维护和拆卸[1]。

2铝合金压铸模具流道设计案例2.1铝合金压铸靶铸件本文结合实际工作介绍铝合金压铸技术在支架制造中的应用个案。

支架正面及截面三维图形如图1所示。

材料为AlSil2Cul(Fe)铝合金,铸造精度要求为CT6级。

压铸模的浇口套及分流锥的设计

压铸模之浇口套、分流锥设计压铸模的浇涛系统是一门具有很强工艺的技术。

今天主要关于如何快速设计常用铝合金压铸模的浇口套与分流锥。

首先确定动定模模芯的厚度,还有定模中浇口套到压铸机进料筒及冲头的行程(常用为110mm和120mm),选择与压铸机及使用的冲头直径的大小,确定了浇口套的位置后,脱料头的斜度了3度同理分流锥与浇口套配合的角度也为3度,进料部分的角度为5度,这样就可以轻松的完成任务了。

至于W形的画法就是以分流锥的最大直径的圆上为圆心点。

画一个半径比最大径圆的半径大15—20左右别的就是相切了进行进料部分的设计。

压铸模具浇口设计,它包括浇口的位置,形状,和尺寸。

但由于铸铸件形状的复杂多变,涉及的因素很多,很难找到一个可以完全满足要求的,适合任何条件的原则。

内浇口的设计,其设计人员的经验是非常重要的,这也是压铸模具看似简单,而就是这样看似简单,而令很多人常常为一个小小问题而伤脑筋的原因之一,下面就浇口设计提几点见意,供大家参考。

9 y; ]) _6 w0 z* b+ n' y* G: {一:内浇口位置, s! H) i- }) h' t+ S1:溶烫的充填应从厚到薄2:内浇口设置应使溶烫先远后近7 F3 y5 D' \$ g* g) F0 R3:内浇口的设置应你溶烫进入型腔后保证排渣,排汽畅通4:内浇口不宜正对型芯5:如有肋,应与溶烫进入型腔后流向一致6:保证充填距离最短# x E+ D; `! A2 \! [7 A7:如果须要设置多个浇口时,要保证进入型腔的溶烫不产生涡流8:内浇口的形状一定要考虑产品的形状,保证充填的一致性9:内浇口的设置要去除容易! b# k2 Z: T! r- U) k) J二:内浇口厚度内浇口厚度是与产品的壁厚有很大的关系,一般是与壁厚成正比,告诉大家一经验公式供参考,t=T/3±0.5,t为浇口的厚度,T为产品的壁厚,这不是包医百病的灵丹哦,它还要兼固须要通过浇口的溶烫的体积,分析着用啊,三:内浇道的形状) F( _* Z8 }$ P内浇道的形状,一些权威资料上有介绍,但不是那里都适用,不管是扇形,漏斗形,锥形,但有点是非常重要的,那就是保证溶烫经过流道不能产生涡流。

压铸流道设计

压铸流道设计

压铸流道设计是制造压铸件时必不可少的一个环节。

它的作用是

引导熔融金属顺利填充模具腔体,并保证熔融金属在整个充填过程中

的流动速度、分布均匀性和涌流情况。

压铸流道设计的关键是确定流道的几何形状、尺寸和位置。

常见

的流道形式有直型流道、斜型流道和弯型流道等。

选择合适的流道形

式要考虑金属液体流动的特性、模具结构以及产品形状等因素。

流道

尺寸的确定需根据压铸件的厚度、截面积和充填速度等来确定,以确

保金属充填顺畅且能避免产生缺陷。

流道位置的选取要考虑到产品的

结构特点和金属液体的流动路径,以避免或减少气体吸入和气孔等缺

陷的发生。

设计压铸流道还需要考虑到流道的冷却和压力控制等问题。

流道

在使用过程中会受到熔融金属的高温影响,因此需要设计流道冷却系统,以确保流道能够耐受高温并保持稳定的性能。

另外,通过对流道

的压力控制,可以调整金属液体的流动速度和充填压力,以实现良好

的充填效果和减少缺陷的产生。

在进行压铸流道设计时,还要考虑到模具的制造和加工难度等因素。

流道的设计要尽量简化,以降低模具的制造成本和提高生产效率。

总之,压铸流道设计是确保压铸件质量的关键环节,需要综合考

虑多个因素,以实现优化的设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工作说明书版次 A 壓鑄模流道設計標準作業規範

页数

壓鑄模

流道設計

標準作業規範

发行日期修订日期原发行单位核准审查拟稿

年月日年月日RD

保存期限:三年格式:A4 表单编号:SDAFIO2-09A1

工作说明书版次 A 壓鑄模流道設計標準作業規範

页数1

目 錄

前言

一、 模具流道設計基本流程

二、 模具流道設計前相關資料

2.1、說明

2.2、設計時产品3D电子档确认及檢討

2.3、壓鑄機車壁圖設計確認及要求事由

2.4、产品外观面及特殊要求确认方能設計流道

2.5、产品流道設計及模流分析

三、 模具流道設計分析

3.1、模具流道设计要点

3.2、流道分析与检讨

四、 流道設計(鎂鋁鋅流道設計)

4.1、鎂合金壓鑄模設計標準化

4.1.1 鎂合金流道設計(125t)(灌口置下)

4.1.2 鎂合金流道設計(150t)(灌口置下)

4.1.3 鎂合金流道設計(200t)(灌口置下)

4.1.4 鎂合金流道設計(125t)(灌口置中)

4.1.5 鎂合金流道設計(150t)(灌口置中)

4.1.6 鎂合金流道設計(200t)(灌口置中)

4.1.7 鎂合金流道設計(350t)(灌口置中)

4.1.8 鎂合金流道設計(500t)(灌口置中)

保存期限:三年格式:A4 表单编号:SDAFIO2-09A

X X科技(y y)有限公司

作业办法/规定(续页)编号

工作说明书版次 A 壓鑄模流道設計標準作業規範

页数2

4.1.9 鎂合金流道設計(650t)(灌口置中)

4.1.10鎂合金流道設計(350t)(灌口置下)

4.1.11鎂合金流道設計(500t)(灌口置下)

4.1.12鎂合金流道設計(650t)(灌口置下)

4.2、鋁合金壓鑄模設計標準化

4.2.1鋁合金流道設計(125t)(灌口置下)

4.2.2鋁合金流道設計(250t)(灌口置下)

4.3、鋅合金壓鑄模設計標準化

4.3.1 鋅合金流道設計(75t)(灌口置中)

4.3.2 鋅合金流道設計(100t)(灌口置中)

4.3.3 鋅合金流道設計(75t)(灌口置下)

4.3.4 鋅合金流道設計(100t)(灌口置下)

五、產品豎流道長度限制規範標準化

5.1、鎂合金豎流道長度設計標準化

5.1.1 鎂合金豎流道長度設計限制(125t,150t,200t)

5.1.2 鎂合金豎流道長度設計限制(350t,500t,650t)(12”,13.4”,15”) (產品尺寸)

5.1.3 鎂合金豎流道長度設計限制(500t.650t)(17”,19”)(產品尺寸)

5.2、鋅合金豎流道長度設計標準化

5.2.1 鋅合金豎流道長度設計限制(75t,100t)

5.3、鋁合金豎流道長度設計標準化

5.3.1 鋁合金豎流道長度設計限制(125t,250t)

六、模具結構設計規範標準化

6.1鎂合金(125T,150T,200T),鋅合金(75T,100T),鋁合金(125T,250T)模具結構

設計規範標準化。

6.1.1鎂合金(125T,150T,200T),鋅合金(75T,100T),鋁合金(125T,250T)模

具結構設計規範標準化(模具無滑結構)。

6.1.2合金(125T,150T,200T),鋅合金(75T,100T),鋁合金(125T,250T)模

具結構設計規範標準化(模具有滑塊結構)。

保存期限:三年格式:A4 表单编:DAFIO2-09A

X X科技(y y)有限公司

作业办法/规定(续页)编号

工作说明书版次 A 壓鑄模流道設計標準作業規範

页数3

6.2鎂合金(350T,500T,650T) 模具結構設計規範標準化。

6.2.1鎂合金(350T,500T,650T) 模具結構設計規範標準化(模具無滑塊結構)。

6.2.2鎂合金(350T,500T,650T) 模具結構設計規範標準化(模具有滑塊結構)。

前言

為達到模具流道設計之標准化,減少模具流道設計時存在的各種異議及問題,遂制定此模具流道設計標准!

此設計標准以RD技術開發課歷年設計實踐為依據,同時參考各相關部門意見要求,整理匯編而成,其主要內容有:模具設計前相關資料、开模時产品3D电子档确认、壓鑄機車壁圖設計確認及要求事由、产品外观面及特殊要求确认方能設計流道、产品流道設計及模流分析。

各Rd技術開發課人員須以此設計標准為模具流道設計依據,力求將設計中的錯誤減少到最低限度,當實際模具設計中有與此標准相互沖突處時,須請示主管確認解決!

保存期限:三年格式:A4 表单编号:SDAFIO2-09A

保存期限:三年格式:A4 表单编号:SDAFIO2-09A

X X科技(y y)有限公司

作业办法/规定(续页)编号

工作说明书版次 A 壓鑄模流道設計標準作業規範

页数5

二.模具流道设计前相关资料确认

2.1 说明

新產品决定設計時时,RD专案负责人须确认专案的预估量产会有多少,之后,再依量能特性加以設計流道,以最快,经济,合理的要求,达到最佳化流道設計状态,确保

量产品质及稳定性.

2.2 設計時产品3D电子档确认及檢討

流道设计前,RD技術課须对本专案RD工程師確認最新的3D产品图面,此动作最好在此產品检讨前完成,方便事先技術課工程师能及早发现产品中不利于开模的各种问

题点,在检讨上加以提出,缩短后序流道设计中因流道设计与RD,RD与客户之间需解

決產品影響流道設計问题,達到流道設計最佳化.

2.3 壓鑄機車壁圖設計確認及要求事由

流道开始设计前,需联系制一各相关部门进行此专案的設計检讨.各部门对此专案提出各自的问题点及处理意见,再由RD统一协调处理.

同时,RD專案工程師依据各种意见,客户要求须对此模具填写模具制造规格确认书,此规格确认书的基本格式如下: (主要包括产品材质,机台顿位,模穴数,抜模角,

缩水率,试模日期等),填寫此規格書後確認壓鑄機車壁圖設計噸位方能開始流道設計

2.4 产品外观面及特殊要求确认方能設計流道

在进行检讨时,RD技術課工程師须与RD人员对此新专案的各种重点尺寸,产品外观面及特殊要求仔细确认,避免后工序因此产生的种种问题影響到流道設計入料方式.

会后,RD负责人员须将新专案的各种要求,问题点整理,并与客户协商解决,提交Rd 技術课,方能設計流道才能不干涉外观面及特殊要求,達到最佳设计.

2.5 产品流道設計及模流分析

新专案开始设计时,Rd技術課须向廠務设计部门提供此产品的2D模構,3d gate 图,3d gtae模擬結果檢讨後有時需要局部修改3d gtae然後傳e.mail通知rd專案

工程師及廠務设计課組長或代理人

注意:RD技術課提供给廠務设计課的各种资料(2d,3d gate)须留檔備存,以作為日後效對資料之用.

三. 模具流道设计分析

3.1 模具流道设计要点

a.流道入料≧產品體積及重量,流道入料截面積≦流道截面積

保存期限:三年 格式:A4 表单编号:SDAFIO2-09A

X X科技(y y)有限公司

作业办法/规定(续页)编号

工作说明书版次 A

压铸模具设计标准作业规范

页数6

b.依據壓鑄機車壁圖的灌口中心作為流道灌口設計中心

c.流道入料口距離約3mm(標準化)

d.流道長度(流道灌口設計中心到成品的距離)需有標準設計規範

e.流道兩側需作拔模斜度單邊約10∘,overflow四周需有拔模斜度單邊約10∘

3.2 流道分析与检讨

新专案开始设计时, Rd技術課须向廠務设计部门提供此产品的2D模構,3d gate 图,3d gtae模擬結果檢讨後有時需要局部修改3d gtae,以達到最佳流道設計四.流道設計(鎂鋁鋅流道設計)

因為每種合金材料有不同的壓鑄機種類,並且不同的壓鑄機種類灌口直徑 也都大不相同,所以以下分類為三大類,鎂合金壓鑄機,鋁合金壓鑄機,鋅合金壓鑄機,針對三大類作詳細的流道設計標準化設計介紹.

4.1、鎂合金壓鑄模設計標準化:

分類為鎂合金壓鑄機灌口置中及置下兩大類:

4.1.1鎂合金流道設計(125t)(灌口置下)

4.1.2 鎂合金流道設計(150t)(灌口置下)

4.1.3 鎂合金流道設計(200t)(灌口置下)

4.1.4鎂合金流道設計(125t)(灌口置中)

4.1.5 鎂合金流道設計(150t)(灌口置中)

4.1.6鎂合金流道設計(200t)(灌口置中)

4.1.7 鎂合金流道設計(350t)(灌口置中)

4.1.8 鎂合金流道設計(500t)(灌口置中)

4.1.9 鎂合金流道設計(650t)(灌口置中)

4.1.10鎂合金流道設計(350t)(灌口置下)

4.1.11鎂合金流道設計(500t)(灌口置下)

4.1.12鎂合金流道設計(650t)(灌口置下)

保存期限:三年 格式:A4 表单编号:SDAFIO2-09A

X X科技(y y)有限公司

保存期限:三年格式:A4 表单编号:SDAFIO2-09A

SDAFIO2-09A

保存期限:三年格式:A4 表单编号:SDAFIO2-10A。