压铸模流道与浇口设计

压铸模具的制作流程与浇排系统设计

.J..!....堑....堕..】1 ....一堕I

-。。。。。。‘。。 。。 ‘。 。。。。。。。。。。一

C l llU tl。x: I I

I I艟龟 明f I

^

、 广

。一 ■ 南

_一

C^t

囱

睾

压铸 模具 的设 计 与有色 金属 的牌 号有 关 。特

1 压铸模具的制作 流程

非一 成不变 。应 在整 个制 作过 程 中前后 协调 ,不 断反馈 与调 整各 阶段 的信 息 ,根据 分析 结果 ,修 改设 计方案 , 以期取 得 实效 。笔者 从事 压铸模 具 开发 多年 ,就模 具制 作流 程 中的相 关注 意事项 总 结 如下 ,供 同行参 考 。

(4)根 据制 成 的 3D数 据进 行 CAE分 析 (即流 态解 析 、温度 场 分析 )。

试 模后 还 要进行 修模 ,修 模 时针对 不 良项 目逐 、

进 行改 善,直至 符合客 户要 求 。

图 l 压铸 模 具制 作 流 程

上述流程是压铸模具制作的大致流程,但并 2 压 铸 模 具 浇 排 系 统 的 设 计

100

材料及成 型技术

《机 电技术 》2010年第 4期

《机 电技成 型技 术

压铸模具 的制作流程 与浇排系统设计

吴 玉 荣

(莆 田 市荣 兴 机 械 有 限 公 司 ,福 建 莆 田 351111)

摘 要:文章 阐述 了应用 CAD /CAE/CAM/CAT技术的压铸模具制作流程和注意事项,研 究探讨可控制型腔内金 属液流动状态 的压铸模具浇排系统设计,并进行分析评价, 以避 免压铸过程 中各种不 良影响 ,提高产品的合格率 。

2_05浇口和流道设计

2_05浇口和流道设计浇口和流道设计是塑料注塑成型过程中非常重要的一环,它们的设计质量直接关系到成型件的质量和生产过程的稳定性。

本文将详细介绍浇口和流道设计的意义、原则以及一些常见的设计方法。

一、浇口的设计意义1.提供熔融塑料进入模具腔体的通道,确保塑料充填腔体均匀;2.控制塑料进入速度和压力,避免短充、气泡等缺陷;3.有效防止熔融塑料对模具磨损和腐蚀;4.方便脱模和切除浇口处余料。

二、浇口设计的原则1.浇口位置应选择在产品外表面影响不大的部位,如底部、壁角等;2.浇口形状应简单,避免锐角和复杂几何形状,以利于塑料顺利进入腔体;3.浇口尺寸应合理,既能保证塑料充填,又不至于过大过长造成浪费和废料;4.浇口和产品分离的方式应考虑生产效率和产品外观要求;5.浇口设计要充分考虑熔融塑料的物理性质和流动性,避免局部过热或过冷。

三、流道设计的意义1.将浇注的熔融塑料传递到各个腔体,使得产品充填均匀;2.控制塑料的流速和压力,避免气泡、短充等缺陷;3.提供相对稳定的压力和温度环境,促进熔融塑料的密度均匀;4.对于多腔体模具,流道设计还要充分考虑产品产量的平衡。

四、流道设计的原则1.流道的直径、长度和截面积要合理选择,以保证塑料在流道内的流速符合流动性要求;2.流道和浇口的连接处要能够顺利过渡,避免过渡断面过小或过大造成流动不畅;3.流道的布置应考虑与模具结构的配合,以便于流道的加工和安装;4.尽量减少流道的弯曲和分支,以减小塑料流动阻力和热量损失;5.流道的表面要光滑,减小摩擦阻力和物料附着。

总之,浇口和流道设计是塑料注塑成型过程中关键的一环,其设计质量直接影响产品的质量和生产过程的稳定性。

合理的浇口和流道设计可以确保塑料充填均匀、避免气泡和短充等缺陷,并提高生产效率和降低生产成本。

因此,在进行浇口和流道设计时,需要综合考虑材料的流动性能、产品的几何形状、模具结构等因素,并遵循一定的设计原则。

压铸模流道与浇口设计

压铸模流道与浇口设计压铸模流道设计是压铸模具设计中的重要环节,其质量的好与坏直接影响着铸件的质量和生产效果。

好的流道设计能够使得金属熔液在铸件中充分流动,保证铸件的充填性和凝固性,减少缩孔、破裂等缺陷。

因此,在进行压铸模具设计时,流道设计是需要重点考虑和完善的。

首先,流道设计需要考虑到金属熔液进入模腔的流动路径。

一般情况下,流道设计应遵循从大到小、从圆到方、从长到短的原则。

即,从金属熔液流动的开始到结束,流道的截面积逐渐减小,形状也从圆形转变为方形。

这样可以使得金属熔液在流动过程中更加平稳,避免较大的速度差异引起的涡流和过剩的测射。

其次,流道设计还应考虑到金属熔液的冷却影响。

流道的设计应使其能够迅速将熔液引导到模腔中,并确保流动的速度和温度均匀。

这样可以避免熔液在流动过程中过度冷却而凝固,造成流道堵塞或铸件表面不光滑的问题。

同时,流道设计还需要考虑到金属熔液的流动阻力。

流道的长度和弯曲度越小,流经流道的金属熔液的阻力就越小,流动能力就越好。

因此,在流道设计中应尽量减少流道的弯曲和咽喉,使金属熔液能够顺畅地流动。

另外,在流道设计中,浇口的位置和形状也是需要注意的。

浇口的位置应选择在铸件底部或靠近铸件底部的位置,以充分利用重力来推动金属熔液流动。

浇口的形状应选择为喇叭口状或倒喇叭口状,以便于金属熔液的顺畅流动和避免气泡和杂质的混入。

在进行流道设计时,还需要综合考虑模腔的结构和形状。

流道设计应适应模腔的形状,保证金属熔液能够均匀地流入并充填整个模腔。

同时,流道的尺寸也需要根据铸件的尺寸和结构来进行合理确定,以保证铸件的充填性能和凝固性能。

需要注意的是,流道设计还应结合具体的铸造材料和生产工艺来进行综合考虑和设计。

不同的铸造材料和生产工艺对流道的要求和设计方法也会有所不同。

总结起来,压铸模流道设计的目标是使金属熔液在模腔中充分流动,保证铸件的充填性能和凝固性能。

良好的流道设计能够避免铸件缺陷,提高生产效率和质量。

压铸模具浇道设计理论与实践

压铸模具浇道设计理论与实践(一)浇口技术不仅指浇口的造型和布置,如今已延伸至浇道,溢流及排气通道的造型与布置。

从压铸工艺方面考虑,对从浇道至浇口通道内液态金属的流动进行控制,使其在进入模具型腔时达到一个最佳的流动状态,是决定铸件质量的一个重要前提。

浇道的主要任务是,将液态金属量以最小的涡流,压力损失和温度损失送至浇口处。

设计良好的浇道系统应保证浇道、浇口及型腔有一个良好的填充、增压作用有效,且金属熔化物流动过程中对型腔冲击力小,因此,最佳的浇道系统与充模过程有着紧密的联系。

压铸模具浇道系统千变万化,体现了压铸工艺的复杂程度。

由于浇道造型展示的是一个金属液压通道,在这样的通道内液态金属以一定的速度流动,其速度要比油压体系内要高,属于流体力学的范畴,故浇道的造型应尽可能按满足流动特性进行设计。

浇道的横断面积通常是从压室出口至浇口持续减小,在到达浇口之前必须大于浇口的横断面积。

另一方面,金属液在浇道内的流动速度要尽可能地高,横断面尽可能小些,以便减小热耗损及材料循环,也要通过计算防止可能出现的压力损失,以及在高流速体进入浇道时形成的空蚀(负压区)。

当浇道几何造型不好,就会出现严重的金属液流动脱离浇道壁,增加形成气泡的危险,考虑到这些原因,浇道的流动速度就要保持尽可能的低。

当浇道形状有加宽部分时,此处将形成负压区,分型面空气会在充型过程被吸入型腔。

为了能对压铸模具进行必要的计算,正确评价压铸机的功率以及确保浇口处所希望的流动速度,就需要进一步考虑浇道各个部分及整个浇道体系的几何造型和阻力系数。

我们可以应用对液态金属及普通液体流动分析形成的理论基础,通过油压浇道的试验结果,进行设计浇注系统的几何形状。

一、浇口的定位及造型1.1 浇口的定位压铸件表面缺陷及孔隙度,对压铸人员来说是比较难处理。

浇口的位置和形状对压铸件的表面特征和强度,以及压铸模具的结构和工作寿命都有影响。

浇口的作用是将液态金属引入压铸模具型腔内,其在模具型腔内引导的金属射流的方向影响着整个充模过程。

压铸模具设计浇道流道设计精讲教程

压铸模具设计浇道流道设计精讲教程压铸模具是压铸工艺中的一种重要工具,其设计的好坏直接影响到产品的质量和生产效率。

而浇道流道设计则是压铸模具设计中的关键环节之一,它决定了熔化金属流动的路径和方式,直接影响到铸件的充型性能和凝固过程。

在压铸模具设计中,浇道是指从熔化金属进入模腔的通道,流道是指熔化金属在模具中流动的路径。

浇道流道的设计合理与否直接关系到铸件的充型质量和凝固性能。

因此,设计师在进行浇道流道设计时需要考虑以下几个方面:1. 浇道流道的位置:浇道流道的位置应尽量选择在铸件较厚的部位,以便熔化金属在流动过程中能够充分填充铸件细节,避免铸件出现空隙和缺陷。

2. 浇道流道的长度:浇道流道的长度应尽量短,以减小熔化金属的流动阻力,提高充型速度。

同时,短浇道流道还能减少熔化金属在流动过程中的冷却损失,提高铸件的凝固性能。

3. 浇道流道的截面积:浇道流道的截面积应根据铸件的充型需求和熔化金属的流动特性进行合理选择。

截面积过小会增加金属的流动阻力,导致充型不良;截面积过大则会增加金属的冷却损失,影响铸件的凝固性能。

4. 浇道流道的形状:浇道流道的形状应尽量简洁,避免出现过多的转弯和分支,以减小金属流动的阻力和能量损失。

同时,浇道流道的形状也要考虑到铸件的结构特点和充型需求,以保证熔化金属能够充分填充铸件细节。

在进行浇道流道设计时,还需要考虑到以下几个问题:1. 浇道流道的位置和长度如何确定:浇道流道的位置和长度的确定需要考虑到铸件的结构特点、充型需求和凝固性能。

一般来说,浇道流道的位置应选择在铸件较厚的部位,长度应尽量短,以提高充型速度和凝固性能。

2. 浇道流道的截面积如何确定:浇道流道的截面积的确定需要考虑到铸件的充型需求和熔化金属的流动特性。

一般来说,截面积应根据铸件的充型速度和凝固性能进行合理选择,过小会增加金属的流动阻力,过大则会增加金属的冷却损失。

3. 浇道流道的形状如何确定:浇道流道的形状的确定需要考虑到金属流动的阻力和能量损失。

压铸模具的制作流程与浇排系统设计

压铸模具的制作流程与浇排系统设计压铸模具的制作流程与浇排系统设计压铸是有色金属成型的一个重要方法之一。

压铸件的质量好坏80%取决于压铸模具。

制作好压铸模具是产品开发的关键所在。

在压铸过程中,由于型腔内的金属液流动状态不同,可能产生冷隔、花纹、气孔、偏析等不良现象。

所以控制型腔内的金属液流动状态是相当必要的,而控制型腔内的金属液流动状态,关键在于压铸模具浇排系统的设计。

1 压铸模具的制作流程上述流程是压铸模具制作的大致流程,但并非一成不变。

应在整个制作过程中前后协调,不断反馈与调整各阶段的信息,根据分析结果,修改设计方案,以期取得实效。

笔者从事压铸模具开发多年,就模具制作流程中的相关注意事项总结如下,供同行参考。

(1)要对客户来图应进行检证根据压铸工艺的特性结合有色金属的牌号,先进行毛坯方案设计,然后开始模具设计。

对有些不符合压铸工艺的结构,应及时与客户沟通,在征求客户同意的基础上再行修改。

日本三大著名摩托车品牌的研发部门都是在开发之初就重点把握图面检证这一关,这样可避免开发损失、减少开发时间。

压铸模具的设计与有色金属的牌号有关。

特别是ADC6(JIS标准)铝合金,其浇排系统结构及其拔模斜度与普通铝合金有所不同,应根据其流动性差、压铸温度较高等特点适当应对。

日本在高强度的零件上已大量应用ADC6铝合金,而国内应用的较少。

ADC6铝合金压铸模具常见的问题有:模具寿命短;脱模阻力大,易变形、拉模,工件顶出易产生裂纹;流动性差,易产生花纹、冷隔;模具突出部位易产生裂纹等,在设计过程中应提前应对。

(2)做好模具的检测在模具检测阶段,不应单纯检测模具尺寸,更重要的是应检测压铸产品质量。

压铸产品质量检测可分外观检测、内部品质检测及机械性能检测。

检测的数据应符合压铸产品的合格率要求、内部品质标准及机械性能指标。

(3)做好试模试模阶段是验证模具的.关键阶段,通常初次试模后还要进行修模,修模时针对不良项目逐二进行改善,直至符合客户要求。

【汽车研发】注塑模具的浇口及流道设计

5、浇口类别

(5)扇形与膜状浇口

L = 侧方形浇口长+6(mm)

W

L

h

2

h

1

浇口截面积<流道截面积 优点 可均匀充填防止成形品变形、可得良好外观之成形品, 几无不良现象发生

缺点 浇口部切离稍困难。 适用产品:平板状或面积较大之成形品灯壳 、 中框。

* 特别用于具有强烈配向性之复合材料

二、流道尺寸

PC, PMMA, PVC

35 3 8

大型

dD 38 49 5 10

优点 流道免加工、压力损失少、降低锁模力。 可成形大型或深度较深之成形品。 缺点 浇口残留痕迹影响外观及增加后加工、平浅 成品易翘曲、扭曲、浇口附近残留应力大。

5、浇口类别

(2)侧方形浇口

th

侧视图

上视图

t

W

h = n × t(mm)Biblioteka 喷流3、浇口位置的选择

浇口应设于厚度较厚且变化不剧烈之区域

4、浇口设定

流动平衡 减少结合线 避免迟滞现象 降低模压 防止过保压 防止过早固化

5、浇口类别 (1)直接式浇口 d

D

成品重量

85g以下 340g以下

浇口直径 PS, PE, PP

dD d D 2.5 4 3 6

ABS, AS, POM, PA 2.5 5 3 7

一、浇口设计

1、浇口的定义

浇口也称为进料口,是指从分流道到模具型腔的一段通道, 是浇注系统中截面最小且最短的部分。在金属铸造中指浇注时 金属液进入铸型的入口和通道。 浇口的尺寸、位置、尺寸。

2、浇口尺寸

影响剪切率大小 影响保压时间(过早凝固) 影响射出压力大小

浇口过早固化会造成 较严重的缩水现象 (较厚之处)

注塑模具设计之浇口与流道设计

注塑模具设计之浇口与流道设计

1.浇口设计:

浇口是塑料进入模具腔体的通道,直接影响产品的质量和外观。

浇口设计应遵循以下原则:

1.1浇口的位置应尽量选择在产品的无重要表面或结构上,以减少产品上的痕迹和缺陷。

1.2浇口的形状应尽量简单,以便于注塑成型时的塑料流动,避免气泡和短流等缺陷。

1.3浇口的大小应根据产品的要求确定,过大会导致浇注时间过长,过小会导致注塑过程压力过高。

1.4浇口与产品的交界处应尽量平滑,以减少痕迹和切除时的损耗。

1.5浇口的数量应尽量减少,多个浇口可能导致注塑不平衡,造成产品尺寸不一致。

2.流道设计:

流道是浇口与模具腔体之间的连接通道,它将塑料从浇口引导到模具腔体中。

流道设计应遵循以下原则:

2.1流道的形状应尽量简单,避免过多的转弯或急角,以减少流动阻力和塑料流动不均匀导致的缺陷。

2.2流道的长度应尽量短,以减少注塑周期和塑料的凝结时间。

2.3流道的截面积应逐渐减小,以确保塑料在流道中均匀流动,避免气泡的产生。

2.4流道与模具腔体的接头处应尽量平滑,避免塑料流动时的冲击和挤压,以减少产品上的痕迹和缺陷。

总结起来,注塑模具设计中的浇口与流道设计需要考虑产品的要求、材料的特性和注塑工艺的要求等多个因素,以使得产品的质量达到最佳状态。

在实际设计中,需要结合实际情况进行调整和优化,不断改进和提高设计水平。

纯铝压铸工艺及压铸模技术要点总结

纯铝压铸工艺及压铸模技术要点总结

纯铝压铸技术的要点总结:

一、流道设计

流道可以采用圆形或梯形。

梯形流道避免宽而薄,以防热量损失。

最好配备模温机生产,模温300度。

二、浇口厚度设计

纯铝压铸的浇口设计一般比普通压铸开的厚些,最起码

1.2毫米厚起步。

有条件尽量开厚些,开太薄容易堵塞。

三、渣包设计

建议渣包比平时的做大一些,多排些冷料,避免氧化异色。

普通铝合金铸件排渣比为铸件25~30%;纯铝可以做到100%,小产品会更大。

渣包开排气槽,1.5~0.25毫米递减式设计。

四、顶针孔间隙设计

间隙比普通铝压铸模放大1.5~2.0倍,不会跑料。

五、钢材及热处理

可选用国产8418.热处理:48~50HRC比较合理。

模芯大的更低些,镶针镶件硬度可以高些,易断的部件降低点热处理硬度。

六、铝液温度

保持铝液的稳定性,一般生产在700~730度,也可以高于730度,最高不高于750度,最低不低于700.

七、根据压铸件氧化的颜色需求选择合适的铝含量成份

氧化黑色,建议用铝含量低的铝锭,可以用ADC10.氧化灰色,比如铁灰色,建议铝含量在95~97%的铝锭。

铝合金压铸模具浇排设计方案

铝合金压铸模具浇排设计方案一、前言。

咱要搞定铝合金压铸模具的浇排设计啦。

这就像是给铝合金打造一个专属的高速通道和合理的“居住小区规划”,让铝液这个调皮的家伙能乖乖听话,顺利地变成我们想要的零件形状。

二、浇口设计。

# (一)浇口位置的选择。

1. 靠近厚壁部位。

你想啊,厚壁的地方就像大胖子,需要更多的“食物”(铝液)才能填饱肚子。

如果浇口离厚壁远了,那铝液流过去的时候可能就没劲儿了,就像你从很远的地方给一个饿汉送饭,等饭到了都凉了,他也吃不到多少。

所以把浇口放在厚壁附近,能保证厚壁部分能快速被填满,防止出现缩孔等缺陷。

2. 避免冲击型芯或镶件。

型芯和镶件就像模具里的小宝贝,很脆弱的。

如果浇口位置使得铝液直接像炮弹一样冲过去,那肯定会把它们打得“鼻青脸肿”。

这就好比你往一个满是精致小摆件的盒子里倒水,要是直接对着摆件倒,那摆件肯定会被冲坏。

所以浇口要设置得让铝液温柔地流过型芯和镶件,别搞破坏。

# (二)浇口类型的确定。

1. 针点浇口。

针点浇口就像一个小针孔,让铝液一点一点地挤进去。

这种浇口的好处是,它留下的痕迹小,就像蚊子叮了一下,对零件外观影响不大。

而且它能对铝液的流动有很好的控制,就像水龙头开个小缝,水流得很均匀。

不过呢,它对模具的加工精度要求比较高,就像做微雕一样,稍微差一点就可能出问题。

2. 侧浇口。

侧浇口就比较实在,像个小侧门。

铝液从侧面流进去,比较简单直接。

它适合一些形状不是特别复杂的零件。

这种浇口加工起来比较容易,就像盖个普通的小房子,不需要太多的技巧。

但是它可能会在零件表面留下比较明显的浇口痕迹,就像脸上有个小疤一样,影响美观。

三、流道设计。

# (一)主流道设计。

1. 尺寸确定。

主流道就像高速公路的主干道,要足够宽敞才能让铝液大军顺利通过。

一般来说,主流道的直径要根据零件的大小和所需铝液的量来确定。

如果零件大,需要的铝液多,主流道就得粗一点,就像大货车要走大路一样。

要是主流道太细了,铝液就会堵在那里,就像一群人挤在小胡同里,谁也走不动。

铸造工艺学浇注系统设计

铸造工艺学浇注系统设计一、引言铸造是制造业中非常重要的一种工艺。

在铸造的过程中,浇注系统设计是一个至关重要的环节。

浇注系统设计的好坏直接影响到铸件的质量和成本。

因此,本文将探讨铸造工艺学浇注系统设计的相关内容。

二、浇注系统的基本组成浇注系统是将熔化的金属倒入铸型中的设备。

一个完整的浇注系统通常由浇口、流道、浇道和进气系统组成。

下面将分别对这些组成部分进行介绍。

1. 浇口浇口是铸件与浇杆相连的部分。

浇口的设计要考虑到金属的流动性和气体的排出。

一般来说,浇口的形状应当为圆形或方形,尽量避免使用锥形或不规则形状的浇口。

2. 流道流道是将熔化金属从浇口引导到铸型中的管道。

流道的设计要保证金属可以顺利地流动,不产生气体团聚和金属氧化。

流道的截面积要逐渐增大,以确保金属流动的顺畅。

3. 浇道浇道是将熔化金属从炉中引导到浇口的管道。

浇道的设计要考虑金属流速和温度的均匀性。

一般来说,浇道的截面积要比流道大,以减少金属的回流和氧化。

4. 进气系统进气系统是将熔化金属中的气体排出的装置。

进气系统的设计要考虑金属的温度和粘度,保证气体可以顺利地排出,避免气泡和气孔的产生。

三、浇注系统设计要点1. 浇口位置浇口的位置要尽量选在铸件最厚部位的上方,保证金属可以顺利地充填整个铸型,并避免气体团聚。

此外,浇口的位置也要尽量避免对铸件表面造成损伤。

2. 流道和浇道设计流道和浇道的设计要满足金属流动的需要,保证金属可以顺利地流动并充填整个铸型。

流道和浇道的截面积要合理选择,使金属流速均匀,避免金属氧化和渣夹杂。

3. 进气系统设计进气系统的设计要保证气体可以顺利地排出,避免气泡和气孔的产生。

进气系统的位置要选择在最容易产生气孔的位置,如铸件表面和浇注系统连接处。

四、浇注系统设计实例分析以某种铸造工艺为例,介绍浇注系统设计的具体步骤和方法。

通过实例分析,展示浇口、流道、浇道和进气系统的设计原理和关键点。

五、结论本文从浇注系统的基本组成、设计要点以及实例分析等方面,探讨了铸造工艺学浇注系统设计的相关内容。

压铸模流道与浇口设计

压铸模流道与浇口设计压铸是一种通过将熔融的金属注入到模具中,形成所需形状的工艺。

在这个过程中,流道和浇口是非常重要的,因为它们决定了金属液的流动路径和充模情况。

对于大多数压铸件而言,流道主要包括归流道和分流道。

归流道是将熔融金属从浇注口引导到模腔的通道,而分流道则将金属液引导到各个腔室中。

流道的设计应该尽可能地减小金属液的流速和流动阻力,确保金属液能够均匀地填充模腔,并且不会产生气泡或其他缺陷。

在设计流道时,要考虑到金属的流动行为和模具的结构。

流道的截面应该逐渐增大,以保证金属液能够均匀地流动。

此外,流道的长度和弯曲程度也需要适当调整,以减小流动阻力和流动速度。

在流道的设计中,还应该考虑到金属的流场分布和模具的加热和冷却情况,以确保金属液能够流动到模腔的每个角落。

浇口的设计也是非常重要的。

浇口是金属液注入模具的入口,直接影响到金属液的充模情况和充模速度。

一个合理的浇口设计应该能够使金属液均匀地分布到模腔中,并且不会产生气泡或其他缺陷。

浇口的设计要尽可能地减小气体的进入,并且能够方便地从铸件中排出。

浇口的位置和形状也需要仔细考虑。

一般来说,最好选择在模具的上部或侧部设置浇口,这样可以减少气体的进入并且方便排气。

浇口的形状可以是圆形、椭圆形或矩形,具体要根据铸件的形状来确定。

在浇口的设计中,还应该考虑到金属液的充模速度、充模压力和浇注温度,以确保铸件的质量。

在流道和浇口的设计中,还需要考虑到模具的制造成本和生产效率。

流道和浇口的设计应该尽可能地简单和经济,同时也要能够满足产品的质量要求。

此外,在模具的制造过程中,还需要考虑到流道和浇口的冷却和加热情况,以确保模具的寿命和稳定性。

总之,流道和浇口的设计是压铸工艺中非常重要的环节。

一个合理的流道和浇口设计可以确保金属液能够均匀地填充到模腔中,并且不会产生气泡或其他缺陷。

同时,流道和浇口的设计还需要考虑到模具的制造成本和生产效率。

通过合理的流道和浇口设计,可以提高压铸件的质量和性能。

压铸模具设计分析之浇注系统,流道宽度厚度横截面积大小的由来

压铸模具设计分析之浇注系统,流道宽度厚度横截面积大小的由来之前我们讲解了关于压铸件的工艺分析,现在浇注系统设计压铸模的浇注系统是压铸机压室内熔融的金属液在高温高压高速状态下充填压铸模型腔的通道,是压铸模设计的重要环节。

浇注系统的设计必须采用理论和实践相结合的方法。

浇注系统设计浇道的形式-按位置可分为侧浇口,环形浇口,中心浇口三类浇注系统设计内浇口的设计-基本方式内浇口的设计-基本类型内浇口面积的确定-计算公式内浇口厚度的确定-经验数据横浇道的基本结构设计横浇道的基本结构设计横浇道的基本结构设计浇道结构设计的要点:计算每一横浇道的分支-是设计师的基本功1横浇道的截面积应从直浇道到内浇口保持均匀或逐渐缩小,不允许有突然的扩大或缩小现象,以免产生涡流。

对于扩张式横浇道,其人口处与出口处的比值一般不超过1 :1.5,对于内浇口宽度较大的铸件,可超过此值。

圆弧形状的横浇道可以减少金属液的流动阻力,但截面积应逐渐缩小,防止涡流裹气。

圆弧形横浇道出口处的截面积应比人口处减小10%~ 30 %。

横浇道与内浇口的连接形式内浇口连接段L宜短些,便于压铸后道去除浇口突出毛刺排溢系统的设计-溢流槽常说的渣包究竟要开多大?溢流槽容积表溢流槽的截面形状排溢系统的设计-排气槽1排气道的总截面积一-般不小于内浇口总截面积的50%,但不得超过内浇口的总截面积。

2当需要增大排气道截面积时,以增大排气道的宽度或增加排气道的数量为宜。

不应过分增加排气道的厚度,以防止金属液的溅出。

3应尽量避免金属液过早地封闭分型面和排气道, 削弱排气功能。

4设计排气道应留有修正的余地,并在试模现场,结合实际,随时补充和调整。

⑤排气道应便于清理,保持排气道的有效功能。

5排气道可与溢流槽连接,但排气道应避免相互串通,以免排气干扰受阻。

6在直对操作区或人员流动的区域,不应设置平直引出的排气道,以免高温的金属液和气体向外喷溅伤人。

溢流槽容积表溢流槽的截面形状排溢系统的设计-排气槽1排气道的总截面积一-般不小于内浇口总截面积的50%,但不得超过内浇口的总截面积。

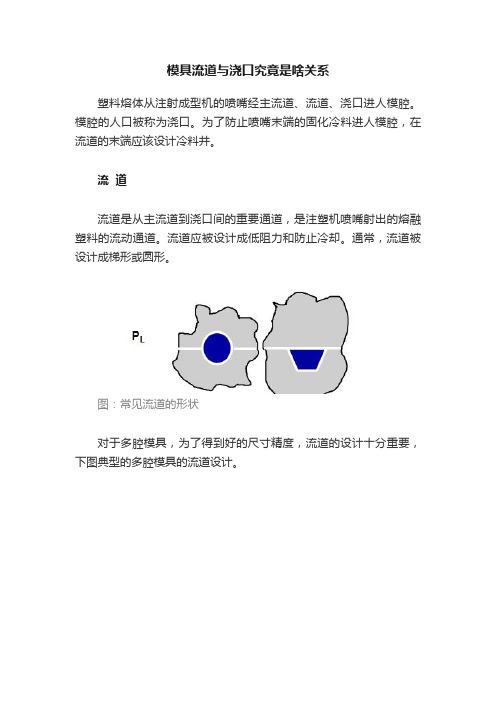

模具流道与浇口究竟是啥关系

模具流道与浇口究竟是啥关系塑料熔体从注射成型机的喷嘴经主流道、流道、浇口进人模腔。

模腔的人口被称为浇口。

为了防止喷嘴末端的固化冷料进人模腔,在流道的末端应该设计冷料井。

流道流道是从主流道到浇口间的重要通道,是注塑机喷嘴射出的熔融塑料的流动通道。

流道应被设计成低阻力和防止冷却。

通常,流道被设计成梯形或圆形。

图:常见流道的形状对于多腔模具,为了得到好的尺寸精度,流道的设计十分重要,下图典型的多腔模具的流道设计。

图:多腔模具流道浇口浇口系统设计,如位置、数目、几何形状和尺寸对生产效率和尺寸精度是十分重要的,浇口的作用总结如下:•控制流入模腔的塑料熔体的体积和方向•固化前,在模腔内封闭熔料并阻止熔体回流到流道•由于黏性耗散引起的热而生成•易于切下流道,简化制品的后处理•分类:非限制性浇口称为直浇口,如下图所示,这种浇口形式的模具设计简单,操作容易,成型容易并减小收缩。

但这种浇口成型周期变长,并易出现如裂纹、翘曲和残余应力等成型缺陷。

图:直浇口因为这种浇口的截面积,限制性浇口被设计成迅速固化,这种形式浇口的优点如下:•由于减小了残余应力和围绕饶口的变形,从而减少了制品的裂纹、翘曲和变形;•由于减小了模腔内的注射压力,允许更大的制品投影面积;•由于缩短了浇口闭合时间,从而缩短了成型周期;•由于消除了后加工,从而提高了制品质量。

下面介绍6种限制性浇口①侧浇口侧浇口厚度通常为制品壁厚的30%一-40%。

同时其宽度大约3倍于制品壁厚,侧浇口几乎可应用于所有的塑料,叠合式浇口和轮辐式浇口是侧浇口的变形设计。

②扇形浇口扇形浇口的截面宽而扁,有效地消除了浇口的缺陷,常被用于扁平的产品。

③膜式浇口上图是典型的膜式浇口设计,其浇口宽度与制品宽度一致,但厚度小很多,与扇形浇口一样能有效地消除制品的残余应力和变形。

④盘式浇口一个薄的盘式浇口围绕着盘形或环形制品以避免熔接痕的生成,环形浇口是盘式浇口的变形。

⑤针式浇口针式浇口通常位于制品的中间,而且常用于多点浇口,由于浇口的直径通常为0.8- -1.2mm,小的截面积引起高的流动阻力,振业注塑建议使用低黏度塑料或高注射压力以避免欠注。

压铸流道设计探讨

压铸流道设计探讨⑤横浇道长度一般取 30-50mm 左右3、压铸模具内浇口的尺寸设计Ag = G/(Vg*t*1000Ag 内浇口的截面面积 (mm2G 通过内浇口的金属液体积(产品 +冷料井(mm3 Vg 内浇口处金属液的流动速度(m/s t 型腔的充填时间(s铝合金一般浇口速度可参考下表设定T 内浇口的厚度(mm D 横浇道深度(mmD = (5-8T(卧式冷室压铸机 D = (8-10T(热室压铸机④横浇道深度的尺寸设计1、压铸模流道设计方法,常用“逆向流量法”。

压铸模流道,有如下主要部位,直浇道、横浇道、分支横浇道和内浇口,他们之间截面积关系要满足如下比例 ,可以保证减少卷入空气。

直浇道 :横浇道:∑ 分支横浇道:∑ 内浇口=1.15(1.15(1.15X:1.15(1.15X:1.15X :1X 。

所谓“逆向流量法”, 就是首先确定内浇口截面积, 其他部位的截面积就可以确定了。

内浇口截面积如下确定 :根据铸件的壁厚, 查压铸手册 ,可以得到一个 t 填充时间, 根据填充时间的参数 ,用公式 :内浇口截面积(长 *宽 =铸件带冷料井总体积 /(内浇口合金速度 *填充时间就可以获得内浇口截面积的数据。

2、对于横浇道的要求①冷室卧式机压铸模具横浇道的入口处一般应位于压室上部内径 2/3以上部位, 以免压室中金属液在重力作用下过早进入横浇道, 提前开始凝固。

②横浇道的截面积从直浇道起至内浇口应逐渐减小 ,如果出现截面扩大 , 则金属液流经时会出现负压, 易吸入分型面上的气体, 增加金属液流动中的涡流裹气。

一般出口处截面比进口处小 10-30%。

③横浇道应有一定的长度和深度。

保持一定长度的目的是起稳流和导向的作用。

若深度不够 , 则金属液降温快 ,深度过深, 则因冷凝过慢 ,压铸件不良率高 , 既影响生产率又增加回炉料用量。

注意 :当铸件的壁厚很薄却表面质量要求较高是 , 选用较大的值 , 对力学性能 ,如抗拉强度和致密度要求较高时用较小值充填时间计算内浇口厚度的经验数据铸件的壁厚 /mm>6复杂件简单件0.8-1.21.0-1.81.0-2.01.5-3.02.0-4.040-604、内浇口位置的选择FROM:SPG(TECH铸塑设计吴培潮⑤ . 内浇口设置位置应使金属液充填压铸型腔各部分尺寸时,流程最短 ,流向改变少 , 减少充填过程中能量温度的降低。

压铸模具横浇道的设计

H2—横浇道厚度,w2—横浇道厚度,L—横浇道长度

3、横浇道尺寸的计算

横浇道的长度计算公式如下:

L=0.5D+(25~35)(mm)

上式中 L——横浇道长度,mm D——直浇道导入口处直径,mm

谢 谢!

横浇道的设计

目录

01 横浇道的定义及作用

02

横浇道的设计要点Βιβλιοθήκη 03横浇道尺寸的计算

1.1、横浇道的定义

横浇道是直浇道的末端到内浇 口前端的连接通道。

1.2、横浇道的作用

将金属液从直浇

横

道引入内浇口

浇

道

可以借助横浇道中的

的

大体积金属液来预热

作

模具

用

当铸件冷却收缩时用

来补缩和传递静压力

2、横浇道的设计要点

截面积应逐渐缩小,不应突然变化; 应平直,避免曲线式,减少包气和涡流; 任何时候横浇道截面积都应大于内浇口截面积; 保证有一定厚度和长度;

常用横浇道的结构形式

6.6横浇道宽度Wr

Wr=hr*tanα+ Ar/hr(α为横浇道梯形截面的斜

角) a)

b)

c)

a)等宽横浇道,铸件在内浇口一侧较窄时采用 b)扇形横浇道,铸件在内浇口一侧较宽时采用 c)扇形横浇道,铸件很宽且与直浇道较近

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在

MS-WINDOWS 環境下操作

Operate under MS-WINDOWS

由CASTEC作全球性行銷

Marketed worldwide by Castec Australia

Castec

AUSTRALIA

模具設計的特性

Die Design Features 機械特性:

模具分佈&各部界面

Castec

應避免鎂湯在模穴中旋轉形成旋渦而包夾空氣 Avoid metal swirling in cavity forming vortices which trap air

AUSTRALIA

Castec

AUSTRALIA

怎樣才是好的充填模式 ?

What is a good fill pattern?

Some geometrical features in casting may interrupt flow and cause metal fronts meet in cavity

AUSTRALIA

決定充填模式後,下一步是…..

After defining fill pattern the next is ...

熱流特性:

Thermal features: CASTHERM

Castec

AUSTRALIA

模具設計之整合

Integrated Die Design

模具設計

Die Design

流道設計:

CASTFLOW

Runner Design

冷卻&加熱

IGES

Cooling/Heating CASTHERM

Castec

studies

Case studies

AUSTRALIA

問題在哪?

The problem

?

Castec

AUSTRALIA

流道&澆口設計之流程

Runner and Gating Design Procedures 大姆指法則-經驗公式

Rule of thumb - experience based

計算鑄件體積

Calculate the casting volume (= V)

計算金屬熔液湯流率

Calculate metal flow rate (F=V/t)

指定澆口速度

Castec

(u>40m/s)

Assign gate speed (u > 40 m/s)

澆口面積

(A=F/u)

包夾空氣 Air trap

Castec

避免兩道或多道金屬流在模穴中會合而包夾空氣 Avoid two or more metal fronts meeting in cavity which trap air

AUSTRALIA

Castec

AUSTRALIA

Good Fill Pattern?

?

Castec

Avoids metal fronts meeting in cavity

AUSTRALIA

Castec

AUSTRALIA

Castec

AUSTRALIA

怎樣才是好的充填模式 ?

What is a good fill pattern? 空洞 Cutout 包夾空氣 air trap

Castec

某些特殊形狀的鑄件會影響金屬流動與 引起金屬在模穴中會合

Castec

鑄件形狀並未考慮

Casting shape is not taken into account

AUSTRALIA

充填模式法 (Fill Pattern based approach)

決定充填模式 Define fill pattern 設計流道&澆口 Design runner & gate

流道形狀的影響並未考慮

The effect of runner geometry is not taken into account

模穴充填距離並未考慮,

故澆口位置只

能純憑經驗.

The flow distance in cavity is not taken into account. Thus, gate position must be decided purely by experience

扇形開口 Fan/Chisel Gate

錐形流道 Tapered runner

AUSTRALIA

任何問題 ? Any questions?

Castec

AUSTRALIA

先休息一下 ? Let us have a break

Castec

AUSTRALIA

模具設計電腦輔助工具

Computer-Aided die design tools

機械性:

Autocad, Unigraphics

CASTFLOW CASTHERM

Mechanical features: Autocad, Unigraphics

流動特性:

Fluid flow features: CASTFLOW

Mechanical features: die layout & parting face

流動特性:

流道&澆口

冷卻&加熱

Fluid flow features: runner and gate

熱流特性:

Thermal features: cooling & heating

Castec

AUSTRALIA

Castec

扇形開口 Fan/Chisel Gate

錐形流道 Tapered runner

AUSTRALIA

請試描出下面兩種澆口 的射出方向 ?

Exercise show the likely flow direction as the metal flows out of the gate

Castec

Gate area (A = F/u)

AUSTRALIA

計算澆口面積

Calculate the gate area

150 100

1

?

Castec

AUSTRALIA

充填時間法則之缺點

Weaknesses of Fill Time based approach:

最佳充填時間無法肯定

Optimum cavity fill time is unknown

充填模式達到?

Fill pattern achieved?

No

分析 (Analyze)

No

Castec

OK?

Yes

AUSTRALIA

什麼是“充填模式”?

What is fill pattern?

Castec

AUSTRALIA

怎樣才是好的充填模式 ?

What is a good fill pattern?

流道與澆口設計系統

Designing Runner and Gating Systems

T.H. Siauw

Castec

Castec Australia Pty. Ltd.

AUSTRALIA

產品背景

Product background 經過CSIRO的15年研發

Over 15 years R&D by CSIRO

充填時間法則

Fill time based

充填模式法則

Fill pattern based

Castec

AUSTRALIA

充填時間法則之流程

Fill time based procedure

決定充填時間

(=t)

(=V) (F=V/t)

Determine the cavity fill time (= t)

NC 加工

Castec

NC Machining

AUSTRALIA

課程主題

Topics 流道&澆口設計之流程

Runner and gating design procedures

充填模式分析

Fill pattern analysis

電腦軟體CASTFLOW

CASTFLOW

Case

決定充填模式 Define fill pattern

設計流道&澆口 Design runner & gate

充填模式達到?

Fill pattern achieved?

No

分析 Analyze

No

Castec

OK?

Yes

AUSTRALIA

哪一種流道形狀好 ?

Which runner geometry?