浇口及流道设计

2_05浇口和流道设计

2_05浇口和流道设计浇口和流道设计是塑料注塑成型过程中非常重要的一环,它们的设计质量直接关系到成型件的质量和生产过程的稳定性。

本文将详细介绍浇口和流道设计的意义、原则以及一些常见的设计方法。

一、浇口的设计意义1.提供熔融塑料进入模具腔体的通道,确保塑料充填腔体均匀;2.控制塑料进入速度和压力,避免短充、气泡等缺陷;3.有效防止熔融塑料对模具磨损和腐蚀;4.方便脱模和切除浇口处余料。

二、浇口设计的原则1.浇口位置应选择在产品外表面影响不大的部位,如底部、壁角等;2.浇口形状应简单,避免锐角和复杂几何形状,以利于塑料顺利进入腔体;3.浇口尺寸应合理,既能保证塑料充填,又不至于过大过长造成浪费和废料;4.浇口和产品分离的方式应考虑生产效率和产品外观要求;5.浇口设计要充分考虑熔融塑料的物理性质和流动性,避免局部过热或过冷。

三、流道设计的意义1.将浇注的熔融塑料传递到各个腔体,使得产品充填均匀;2.控制塑料的流速和压力,避免气泡、短充等缺陷;3.提供相对稳定的压力和温度环境,促进熔融塑料的密度均匀;4.对于多腔体模具,流道设计还要充分考虑产品产量的平衡。

四、流道设计的原则1.流道的直径、长度和截面积要合理选择,以保证塑料在流道内的流速符合流动性要求;2.流道和浇口的连接处要能够顺利过渡,避免过渡断面过小或过大造成流动不畅;3.流道的布置应考虑与模具结构的配合,以便于流道的加工和安装;4.尽量减少流道的弯曲和分支,以减小塑料流动阻力和热量损失;5.流道的表面要光滑,减小摩擦阻力和物料附着。

总之,浇口和流道设计是塑料注塑成型过程中关键的一环,其设计质量直接影响产品的质量和生产过程的稳定性。

合理的浇口和流道设计可以确保塑料充填均匀、避免气泡和短充等缺陷,并提高生产效率和降低生产成本。

因此,在进行浇口和流道设计时,需要综合考虑材料的流动性能、产品的几何形状、模具结构等因素,并遵循一定的设计原则。

流道设计基本原理

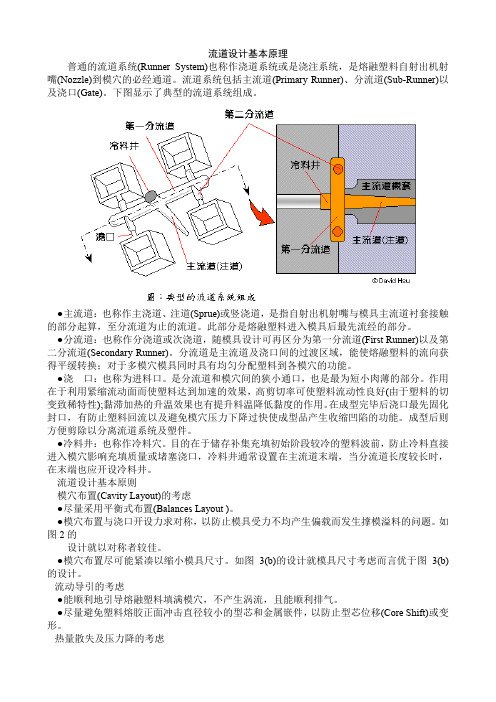

流道设计基本原理普通的流道系统(Runner System)也称作浇道系统或是浇注系统,是熔融塑料自射出机射嘴(Nozzle)到模穴的必经通道。

流道系统包括主流道(Primary Runner)、分流道(Sub-Runner)以及浇口(Gate)。

下图显示了典型的流道系统组成。

●主流道:也称作主浇道、注道(Sprue)或竖浇道,是指自射出机射嘴与模具主流道衬套接触的部分起算,至分流道为止的流道。

此部分是熔融塑料进入模具后最先流经的部分。

●分流道:也称作分浇道或次浇道,随模具设计可再区分为第一分流道(First Runner)以及第二分流道(Secondary Runner)。

分流道是主流道及浇口间的过渡区域,能使熔融塑料的流向获得平缓转换;对于多模穴模具同时具有均匀分配塑料到各模穴的功能。

●浇口:也称为进料口。

是分流道和模穴间的狭小通口,也是最为短小肉薄的部分。

作用在于利用紧缩流动面而使塑料达到加速的效果,高剪切率可使塑料流动性良好(由于塑料的切变致稀特性);黏滞加热的升温效果也有提升料温降低黏度的作用。

在成型完毕后浇口最先固化封口,有防止塑料回流以及避免模穴压力下降过快使成型品产生收缩凹陷的功能。

成型后则方便剪除以分离流道系统及塑件。

●冷料井:也称作冷料穴。

目的在于储存补集充填初始阶段较冷的塑料波前,防止冷料直接进入模穴影响充填质量或堵塞浇口,冷料井通常设置在主流道末端,当分流道长度较长时,在末端也应开设冷料井。

流道设计基本原则模穴布置(Cavity Layout)的考虑●尽量采用平衡式布置(Balances Layout )。

●模穴布置与浇口开设力求对称,以防止模具受力不均产生偏载而发生撑模溢料的问题。

如图2的设计就以对称者较佳。

●模穴布置尽可能紧凑以缩小模具尺寸。

如图3(b)的设计就模具尺寸考虑而言优于图3(b)的设计。

流动导引的考虑●能顺利地引导熔融塑料填满模穴,不产生涡流,且能顺利排气。

球墨铸铁浇冒口系统设计的关键 (一)

球磨铸铁浇冒口设计的关键第一部分浇流道系统设计1.0浇流道系统设计1.1要求快速浇铸:使充型过程中温度损失最小使冶金学性能衰减最小使氧化物最少清洁浇铸:避免浇铸过程中产生炉渣(浮渣)设计的经济性:使铸件产量最大化1.2关键组成:所示的所有组成部分要求炉渣缺陷最小化1.3规划考虑设计基本设计:优化对铸件的空间利用;冒口设计方法的选择;设置分型面以最小化对模芯的需求;铸件设置在上模中;平稳填充;简单对称的设计系统;同一铸件使用相同的浇冒口;可能的话,在多个铸件上使用一个冒口;在分型面上给浇冒口系统留下足够的空间;具体设计如下:1.4阻流阀的作用定义:阻流阀是浇道系统中一块横截面积,它决定充型时间有两个正确的位置设置阻流阀,因此有两个基本的浇道系统:在简单的浇注系统中,1)阻流阀位于流道和浇口的连接处。

2)阻流阀位于直浇道与横浇道的连接处。

1.5 选择浇流系统类型在浇口-横浇道系统中,铸件分别被一个或多个阻流阀或浇口阻挡。

在直浇道-横浇道系统中,很可能几个铸件共用一个阻流阀。

使用直浇道-横浇道系统在一个模具里生产大量小型件,这是不切实际的对每个铸件分别设置阻流阀(阻流阀尺寸非常小),极大的依赖于模具技术及浇注温度大部分情况下是使用浇口-横浇道系统浇口-横浇道系统与直浇道-横浇道系统特点的结合形成混合系统。

这通常用在要求运输铁水到复杂的铸件型腔的流道系统中。

1.6摩擦并非直浇道顶部所有铁水的潜能都可以转换为铸造型腔中的机械能随着铁水与型腔内壁的撞击和铁水之间的撞击,一些潜能损失在摩擦上由于摩擦造成的损失,延长了模型填充时间,必须考虑何时计算阻流阀截面积和浇铸时间。

选择fr,摩擦损失因子,作为能量损失的估计值对于薄壁平板:fr—0.2对于厚重立方体:fr---0.81.7浇铸时间尽可能快的符合人们的能力及生产例程推荐的浇注时间:非常近似的指导,铸件质量+冒口质量1.8阻流阀的横截面积对总的浇铸质量选择最快的实际浇铸时间(t,sec.)选择合适的fr值确定总的浇铸体积/阻气阀(V)V是所有铸件及冒口,特定阻流阀的下游之和体积=质量/密度液态铸铁,密度=0.25磅/立方英尺或0.007KG/cm3Determine effective ferrostatic head in sprue (H.)确定铸件在上模中的高度(b.)根据Torricelli,铁水在阻流阀的流速当铸件完全处在下模,当铸件完全位于上模,当铸件位于上模和下模中,可以从下面的图谱中,选择合适的Ac图谱数据基于平均上模高度(依铸造不同而变化)。

塑料件注塑模具的浇口及流道设计

间接配合

浇口和流道通过其他结构进行间接连 接,这种配合方式可以更好地适应复 杂模具结构的要求。

配合实例

侧浇口与直通式流道的配合

侧浇口与直通式流道配合使用,可以保证塑料熔体的流动顺畅,适用于生产小 型塑料件。

扇形浇口与分流道的配合

扇形浇口与分流道配合使用,可以满足大型塑料件的充填要求,并减少溢料现 象的发生。

根据塑料件的精度要求选择浇口类型,高精度要求的塑料件应选择潜伏式浇口或直 接浇口。

根据塑料件的成型周期和生产效率要求选择浇口类型,生产效率要求高的应选择侧 浇口或扇形浇口。

浇口的尺寸

浇口的尺寸应根据塑料件的尺 寸、形状、精度要求以及塑料 熔体的流动特性来确定。

浇口的尺寸过大会导致塑料件 产生过大的收缩率,尺寸过小 会导致塑料件充填不足或产生 喷射痕。

SolidWorks

一款广泛使用的CAD软件,也适用于注塑模具设 计,提供了丰富的流道设计和分析工具。

3

Moldflow

专业的注塑模具设计软件,提供了流道设计和分 析功能,可以模拟塑料熔体的流动和冷却过程。

PART 05

浇口与流道设计案例分析

案例一:手机壳浇口设计

总结词

手机壳浇口设计需考虑浇口位置、尺寸和数量,以确保塑料能够顺利填充模具并 减少缺陷。

详细描述

根据餐具的形状和尺寸,选择合适的浇口位置和尺寸,以实现均匀填充。同时,流道的走向应与餐具的形状相匹 配,以减少流动阻力。在设计过程中,还需考虑餐具的功能需求,如刀叉的锐利度、碗盘的承重能力等,以确保 设计的实用性和可靠性。

PART 04

设计优化与改进

优化原则

减小浇口截面积

避免死角和滞留

浇口截面积的大小直接影响塑料熔体的流 动速度。减小浇口的截面积可以使熔体的 流动速度增加,从而提高生产效率。

塑料件模具设计--浇注系统设计

(6)轮辐式浇口

轮辐式浇口的适用范围类似 于盘形浇口,带有矩形内 孔的塑件也适用,但是它 将整个周边进料改成了几 小段直线进料。这种浇口 切除方便,流道凝料少, 型芯上部得到定位而增加 了型芯的稳定性。

31

(7)护耳式浇口

它在型腔侧面开设耳槽,熔体通过浇口冲击在 耳槽侧面上,经调整方向和速度后再进入型 腔,因此可以防止喷射现象,是一种典型的 冲击性浇口,它可减少浇口附近的内应力, 对于流动性差的塑料极为有效,浇口应设置 在塑件的厚壁处。

这种浇口的去除比较 困难,痕迹大

32

(8)点浇口

点浇口又称针点浇口或菱形浇口,是一 种截面尺寸很小的浇口,俗称小浇口。 这类浇口由于前后两端存在较大的压力 差,能较大地增大塑料熔体的剪切速率 并产生较大的剪切热,从而导致熔体的 表观粘度下降,流动性增加,有利于型 腔的充填。

33

(8)点浇口的设计形式

图a所示为直接式,直径为d的圆锥形的小端直接与塑件相 连。

图b所示为圆锥形的小端有一段直径为d、长度为l的点浇口 与塑件相连。这种形式的浇口直径d不能太小,浇口长度l 不能大长,否则脱模时浇口凝料会断裂而堵塞住浇口,影 响注射的正常进行。上述两种形式的点浇口制造方便,但 去除浇口时容易相伤塑件,浇口也容易磨损,仅适于批量 不大的塑件成型和流动性好的塑料。

非限制性浇口是整个浇口系统中截面尺寸最大的部位,它主 要对中大型筒类、壳类塑件型腔起引料和进料后的施压作用。

21

1、浇口的类型

(1)直接浇口(又称主流道形浇口)

在单型腔模中,熔体直接流入型腔,因 而压力损失小,进料速度快,成型比 较容易,对各种塑料都能适用。它传 递压力好,保压补缩作用强,模具结 构简单紧凑,制造方便。

压铸模流道与浇口设计

压铸模流道与浇口设计压铸模流道设计是压铸模具设计中的重要环节,其质量的好与坏直接影响着铸件的质量和生产效果。

好的流道设计能够使得金属熔液在铸件中充分流动,保证铸件的充填性和凝固性,减少缩孔、破裂等缺陷。

因此,在进行压铸模具设计时,流道设计是需要重点考虑和完善的。

首先,流道设计需要考虑到金属熔液进入模腔的流动路径。

一般情况下,流道设计应遵循从大到小、从圆到方、从长到短的原则。

即,从金属熔液流动的开始到结束,流道的截面积逐渐减小,形状也从圆形转变为方形。

这样可以使得金属熔液在流动过程中更加平稳,避免较大的速度差异引起的涡流和过剩的测射。

其次,流道设计还应考虑到金属熔液的冷却影响。

流道的设计应使其能够迅速将熔液引导到模腔中,并确保流动的速度和温度均匀。

这样可以避免熔液在流动过程中过度冷却而凝固,造成流道堵塞或铸件表面不光滑的问题。

同时,流道设计还需要考虑到金属熔液的流动阻力。

流道的长度和弯曲度越小,流经流道的金属熔液的阻力就越小,流动能力就越好。

因此,在流道设计中应尽量减少流道的弯曲和咽喉,使金属熔液能够顺畅地流动。

另外,在流道设计中,浇口的位置和形状也是需要注意的。

浇口的位置应选择在铸件底部或靠近铸件底部的位置,以充分利用重力来推动金属熔液流动。

浇口的形状应选择为喇叭口状或倒喇叭口状,以便于金属熔液的顺畅流动和避免气泡和杂质的混入。

在进行流道设计时,还需要综合考虑模腔的结构和形状。

流道设计应适应模腔的形状,保证金属熔液能够均匀地流入并充填整个模腔。

同时,流道的尺寸也需要根据铸件的尺寸和结构来进行合理确定,以保证铸件的充填性能和凝固性能。

需要注意的是,流道设计还应结合具体的铸造材料和生产工艺来进行综合考虑和设计。

不同的铸造材料和生产工艺对流道的要求和设计方法也会有所不同。

总结起来,压铸模流道设计的目标是使金属熔液在模腔中充分流动,保证铸件的充填性能和凝固性能。

良好的流道设计能够避免铸件缺陷,提高生产效率和质量。

浇口及流道设计GATERUNDESIGN.

Flow channel

Gate geometry varies widely depending on drop style and usage

閥澆口(Valve Gate)

與熱澆道類似, 但是由一個銷釘關閉這個澆口孔口 在週期期間銷釘能夠控制不同時間之開與關 模型建立使用Beams

Valve pin

使用在三板模模具 非常小的孔洞 模型建立使用Beams 孔洞直徑約為0.25~ 1.5 mm

Drop blue Gate, Yellow

熱澆道(Hot drop)

直接將熔膠材料送到產品 熱澆道形式決定了澆口幾

何造型與尺寸 孔口尺寸是重要關鍵,它控

制噴口塑料不會流出 模型建立使用Beams

指定澆口位置

手動建立流道系統與多模穴複製 設定形狀因子與建立

對稱形多模穴模具

指定產品形狀因子與建立對稱形多模穴

選擇整個產品 按滑鼠右鍵 > Properties 在表列將所有屬性形狀因子(Occurence)設定為4

建立澆口

放大塑膠入口點區域 刪除塑膠入口點 建立澆口曲線

Relative 0, -3.175, –3.175 設定建立冷流道澆口

冷卻時間

冷卻時間建議保壓問題 決定流道系統80%最小冷卻時間或產品冷卻時間

時間 vs.壓力結果

如果沒壓力平衡與它 有關係嗎?時間比率低 於 0.04 秒!!

這個充填平衡足 夠好嗎?

這結果獲得3% 的時間不平 衡性與2%的壓力不平衡性

修改流道尺寸

在案例中如執行流道平衡分析,將會自動修改流道 尺寸且會在分析子目錄後面註解(runner balance)

保壓切換F/P

使用充填體積%, 設定 100%

热流道模具浇口等的设计

•主流道杯尺 寸

C、井坑式喷嘴的改进:防主流杯中熔体凝固过量,使浇口堵

塞

•开模分离型

•延伸喷嘴加热 型

•便于清理型

•2.2、多型腔绝热流道模具

特点:主流道和分流道为粗大的圆形截面,分流道直径φ16~30mm;停机

后流道会完全凝固,下次开机前应清除凝料。

•衬套加热,

可用于长周期

件

有瞬时关闭浇口功能,防止型腔充满后高 压熔体溢出产生结构飞边;

防止浇口的流涎和拉丝;

在塑件上仅留下柱销周边痕迹;

可用于结构泡沫或波状模塑等特殊注射加 工

•3)开式喷嘴

特点

开式喷嘴会在塑件表面或 冷流道上留下一个短的浇口 凝料;

浇口尺寸相对较大,通常 为φ1~4mm,有较好的保压 压力并减小内应力;

•浇口温度高,适于注射温 度300℃以下的结晶型料

•加工ABS、热塑 性弹性体和添加 金属或珠光颜料 的塑料可消除熔 接痕,适于快结 晶型和高温塑料

D、多顶针喷 嘴

多顶针喷嘴优点 ▪与多个喷嘴相比,缩小了注射点间的空间;解决 微小制品或需多点注射高精度制品的成型问题; ▪取消或简化了流道板; ▪降低了每个注射点的价格。

PS、PC、ABS(偶尔)会出现浇口垂滴现 象;采用顶针式浇口可减少垂滴的缺陷。

•浇口温度过高 时,流涎拉丝

B、机械闭合浇 口

优点

充填型腔容易,特别对高黏度或剪切敏感 的塑料;

有维持较长保压时间的功能,使热流道系 统可用于厚壁塑件;

浇口闭合排除了浇口区域的热平衡影响, 可准确控制保压状态,提高参数控制精度;

A、顶针式喷嘴结 构

•不适合PS、PE、 PP的小尺寸塑件

•鱼雷棒和顶针不能安装加热 器,不适用于快速结晶塑料

浇口和流道设计

3.0-10.0 1/8-3/8

Acrylic

8.0-10.0 5/16-3/8

Nylon

2.0-10.0 1/4-3/8

Polycarbonate 5.0-10.0 3/16-3/8

Material

Diameter mm inch

PET

3.0-8.0 1/8-5/16

Polyethylene 2.0-10.0 1/16-3/8

环状浇口

▪ 象一个膜式浇口但位于产 品的外侧

▪ 不推荐使用

很难得到均一的流动

▪ 以beams或shells建构

Ring Gate

扇形浇口

▪ 很宽的边门浇口 ▪ 可获得一个平缓的流动波前

来进入产品(平衡流动) ▪ 一般以beams或shells建构

Fan Gate

膜片浇口

▪ 与环状浇口和扇形浇口相似 ▪ 设计来获得一个平缓的流动

浇口设计

浇口型式

▪ 手工剪除

▪ Edge边门浇口 ▪ Tab翼状浇口 ▪ Sprue直接浇口 ▪ Diaphragm膜式浇口 ▪ Ring环状浇口 ▪ Fan扇形浇口 ▪ Flash膜片浇口

▪ 自动剪除

▪ Submarine潜伏式浇口 ▪ Cashew牛角式浇口 ▪ Pin针点浇口 ▪ Hot drop热流道浇口 ▪ Valve阀浇口

复制Cavity

▪ Column spacing 50 ▪ Row Spacing 60

创建Runner

点Center of mold来确 定sprue位置

点Gate Plane来确定 parting plane Z 位置

将使用Edge gates

创建Runner

键入有关Sprue的数据

浇口的设计规范_ok

1.概述浇口是连接流道与制品的直接通道,浇口的类型和尺寸对制品的成型起着至关重要的作用。

常用浇口的种类有大水口、侧浇口、潜浇口、弯钩浇口、隧道式浇口和三板模点浇口。

在汽车模具浇口设计时,选择浇口类型及尺寸可参考客户提供的样件,或者参考类似模具母本,然后由CAE 分析出合理的位置及尺寸,如有不确定因素应进行评审得出结果。

2. 浇口设计2.1大水口ØA和SRB 需要与注塑机匹配,大于注塑机对应尺寸, ØC 由CAE 提供,H 尽量小于80mm。

(如图1)2.2侧浇口常见的有直通式侧浇口、扇形侧浇口和搭接式侧浇口。

注意:侧浇口不能设计在皮纹等外观面边缘!2.2.1直通式侧浇口:L 为2mm,W 和H 由CAE 分析提供,W 等于或略小于分流道宽度。

(如图2) 图1 大水口图2 直通式侧浇口2.2.2扇形侧浇口:L为2mm,浇口尺寸CAE 提供。

(如图3)图3 扇形侧浇口2.2.3搭接式侧浇口:L 为2mm,W 为1.5mm,H2为1.2-1.8mm,T 为产品壁厚,H1为分流道高度。

(如图4)图4 搭接侧浇口2.3潜浇口多设计在产品的筋位或侧壁上,如果产品形状无法设计可增加辅助筋位(如图5)或借助顶杆(如图6)。

主要分推切式和拉切式,浇口的截面形状基本形式是圆形(如图7),可变化为矩形(如图8)。

图5 加辅助筋位潜浇口图6 加辅助顶杆潜浇口图8 截面为矩形潜浇口图7 基本形式潜浇口2.3.1基本形式的潜浇口参数(如图9)。

图9 基本形式的潜浇口2.3.2辅助顶杆潜浇口参数(如图10)。

图10 基本形式的潜浇口2.3.3拉切式潜浇口参数(如图11)。

图11 拉切式潜浇口2.3.4对于潜浇口,浇口和流道最好分别设计到前模和后模,这样浇口拉断时受力和变形都比较好,但是如果流道设计到前模,热流道喷嘴需要加工形状,所以潜浇口设计时不限制浇口和流道是否分别在前后模,但是浇口的设计和流道的设计都要符合标准。

注塑模具设计之浇口与流道设计

注塑模具设计之浇口与流道设计

1.浇口设计:

浇口是塑料进入模具腔体的通道,直接影响产品的质量和外观。

浇口设计应遵循以下原则:

1.1浇口的位置应尽量选择在产品的无重要表面或结构上,以减少产品上的痕迹和缺陷。

1.2浇口的形状应尽量简单,以便于注塑成型时的塑料流动,避免气泡和短流等缺陷。

1.3浇口的大小应根据产品的要求确定,过大会导致浇注时间过长,过小会导致注塑过程压力过高。

1.4浇口与产品的交界处应尽量平滑,以减少痕迹和切除时的损耗。

1.5浇口的数量应尽量减少,多个浇口可能导致注塑不平衡,造成产品尺寸不一致。

2.流道设计:

流道是浇口与模具腔体之间的连接通道,它将塑料从浇口引导到模具腔体中。

流道设计应遵循以下原则:

2.1流道的形状应尽量简单,避免过多的转弯或急角,以减少流动阻力和塑料流动不均匀导致的缺陷。

2.2流道的长度应尽量短,以减少注塑周期和塑料的凝结时间。

2.3流道的截面积应逐渐减小,以确保塑料在流道中均匀流动,避免气泡的产生。

2.4流道与模具腔体的接头处应尽量平滑,避免塑料流动时的冲击和挤压,以减少产品上的痕迹和缺陷。

总结起来,注塑模具设计中的浇口与流道设计需要考虑产品的要求、材料的特性和注塑工艺的要求等多个因素,以使得产品的质量达到最佳状态。

在实际设计中,需要结合实际情况进行调整和优化,不断改进和提高设计水平。

浇注系统设计方案

流道设计的优化与改进

减少流道阻力

采用大截面、短流程的流道

防止金属液氧化

采用密封式或保护气氛浇注系 统

提高充型能力

采用多浇口、分流道设计

降低能耗

采用热平衡设计,减少热量损 失

04 模具设计

模具材料的选用

01

02

03

耐热性

选择耐热性好的材料,如 钢材、铝合金等,以确保 模具在高温下件结构、生产批量、合金种类、浇注条件

适用场合

直浇道适用于中小型铸件的大批量生产;横浇道适用于大型铸件的 单件、小批量生产;内浇道适用于各种铸件

流道尺寸与形状的确定

流道截面积

满足金属液的流量要求,保证充 型能力

流道长度与宽度

根据铸件大小、浇注温度和速度确 定

流道高度

根据金属液的静压力头和浮力确定

调整工艺参数

调整浇注温度、注射压力和注射速度等工艺 参数,提高浇注质量和效率。

改进模具结构

优化模具冷却、排气和顶出机构,提高模具 使用寿命。

采用先进的浇注技术

如应用热流道技术、顺序阀控制等,提高生 产效率和浇注质量。

浇注系统方案的经济性分析

模具成本

生产成本

评估不同浇注系统方案对模具材料、加工 和装配成本的影响。

排溢系统设计

设计有效的排溢系统,以 排除模具内的气体和溢出 的金属液,防止产品产生 气孔和浇不足等缺陷。

模具冷却系统的设计

冷却水道设计

合理布置冷却水道,以提高模具的冷 却效果,减少冷却时间,提高生产效 率。

冷却介质选择

冷却水道密封

确保冷却水道的密封性,防止冷却液 泄漏,以保证生产安全和产品质量。

根据模具材料和使用条件,选择合适 的冷却介质,如水、油等。

压铸模流道与浇口设计

压铸模流道与浇口设计压铸是一种通过将熔融的金属注入到模具中,形成所需形状的工艺。

在这个过程中,流道和浇口是非常重要的,因为它们决定了金属液的流动路径和充模情况。

对于大多数压铸件而言,流道主要包括归流道和分流道。

归流道是将熔融金属从浇注口引导到模腔的通道,而分流道则将金属液引导到各个腔室中。

流道的设计应该尽可能地减小金属液的流速和流动阻力,确保金属液能够均匀地填充模腔,并且不会产生气泡或其他缺陷。

在设计流道时,要考虑到金属的流动行为和模具的结构。

流道的截面应该逐渐增大,以保证金属液能够均匀地流动。

此外,流道的长度和弯曲程度也需要适当调整,以减小流动阻力和流动速度。

在流道的设计中,还应该考虑到金属的流场分布和模具的加热和冷却情况,以确保金属液能够流动到模腔的每个角落。

浇口的设计也是非常重要的。

浇口是金属液注入模具的入口,直接影响到金属液的充模情况和充模速度。

一个合理的浇口设计应该能够使金属液均匀地分布到模腔中,并且不会产生气泡或其他缺陷。

浇口的设计要尽可能地减小气体的进入,并且能够方便地从铸件中排出。

浇口的位置和形状也需要仔细考虑。

一般来说,最好选择在模具的上部或侧部设置浇口,这样可以减少气体的进入并且方便排气。

浇口的形状可以是圆形、椭圆形或矩形,具体要根据铸件的形状来确定。

在浇口的设计中,还应该考虑到金属液的充模速度、充模压力和浇注温度,以确保铸件的质量。

在流道和浇口的设计中,还需要考虑到模具的制造成本和生产效率。

流道和浇口的设计应该尽可能地简单和经济,同时也要能够满足产品的质量要求。

此外,在模具的制造过程中,还需要考虑到流道和浇口的冷却和加热情况,以确保模具的寿命和稳定性。

总之,流道和浇口的设计是压铸工艺中非常重要的环节。

一个合理的流道和浇口设计可以确保金属液能够均匀地填充到模腔中,并且不会产生气泡或其他缺陷。

同时,流道和浇口的设计还需要考虑到模具的制造成本和生产效率。

通过合理的流道和浇口设计,可以提高压铸件的质量和性能。

14浇口及流道设计3_19_GATE_RUN_DESIGN

設定分析

Advanced . . . Runner Balance

尺寸修改裕度(Mill tolerance) 最大重複計算次數(Maximum iterations) 時間收斂裕度(Time Convergence tolerance) 壓力收斂裕度(Pressure Convergence tolerance)

複製模型

選擇整個模型 轉換

Vector 75 Copy 1

建立主流道

建立Beams

設有建立規範 • Circle, 5 mm dia. Occur 2 對於次流道之間採用 10 個元素 豎膠道採用5 個元素

建立豎膠道

建立豎膠道節點 建立曲線

第一個節點為豎膠道頂點

建立設定規範

Sprue Orifice 5.56 mm Taper 2.38º

直接澆口(Elements in a Gate) 直接澆口

澆口至少要有三個元素才能精確預測

澆口凝固時間 剪切率 壓力

澆口尺寸

澆口尺寸將會影響剪切率大小值 剪切率指引可在材料資料庫中發現 若超過則改變澆口形式; 放大、加厚,射慢改

澆口尺寸

最好保持澆口剪切率在材料物性極限以 下 如果澆口尺寸允許,剪切率最好控制在 20,000 1/sec.透明件要求6000以下。 大的澆口較容易降低剪切率,如邊緣澆口 、扇形澆口、薄膜澆口,熱流道可降剪 切應力 香蕉形澆口與熱澆道加工較困難 不可能就用針點澆口

QUEST果獲得 衡性與2%的壓力不平衡性 衡性與 的壓力不平衡性

修改流道尺寸

在案例中如執行流道平衡分析,將會自動修改流道 尺寸且會在分析子目錄後面註解(runner balance)有 能造成保壓不均

檢查平衡時的保壓

Runnerandgatedesign:流道和浇口的设计

Runner and gate design.The Important FeaturesIntroduction;The following is a brief summary of the important factors to consider when designing runner and gating systems for Zinc and Aluminium pressure die casting dies.In the past runner systems were designed using empirical knowledge and developed using trial and error methods which involved excessive time and often multiple die trials. Today, computer programmes exist which eliminate these problems and are able to give good results immediately but, many of the most basic design issues are often neglected during the design stage particularly if the die is designed by the tool maker without consultation to the die casting technicians.These brief notes are intended as guidelines for use during training and as an aide memoiré for die design technicians and designers. They are not intended to cover all aspects of die design practice.____________________________Objective:The runner and gate system should achieve the following in basic terms:•Produce a casting of the specified quality; in terms of finish, size and tolerance, casting integrity, mechanical properties, cycle time and consistency.••Achieve first time success; to avoid wasted time on successive machine trials, delays in delivery of samples, loss of customer confidence and excessive die developmentcosts.••Provide optimum yield; increases efficiency by optimising the casting to runner yield ratio, improve metal losses due to lower re-melt weights, reduces cycle times due toimproved thermal efficiency.THE BROCK METAL COMPANY LIMITED,WALSALL ROAD. NORTON CANES, CANNOCK, STAFFS, UK WS11 9NR.Runner and gate design.Influencing factors.Designing a runner system:Selection of the machine should be based on several factors but not just shot weight and platen area. Most machines are supplied with a PQ2 diagram or one exists from measurements taken on other similar machines. Runner designs should be based on machine performance with a given plunger or shot sleeve diameter, known hydraulic pressure and in the case of hot chamber die casting the nozzle size. Both projected area and lock tonnage should also be considered if the proposed runner plus casting is liable to approach the machine limits.Casting geometry:The cavity should be positioned to promote the best cavity fill conditions while accommodating essential die features such as core slides, cooling channels, sensitive casting features, number of cavities and robotic removal constraints. Other process criteria such as second operation locations, clipping orientation, break off de-gating and finishing requirements should also be considered before the cavity position is decided.Uniform flow path:The runner should establish a uniform metal flow rate deigned to promote the best hydraulic system, stable metal pressure and velocity. Most computer design programmes will control these features but the designer will still have institute a flow path allows these features conform to the desired parameters.Cavity fill conditions:Modern pressure die casting machines often have more power at the shot end than is required to achieve the optimum fill conditions. Consequently, the performance offers many gate area options capable of achieving the desired fill conditions – the designer must select the most suitable based on the casting specification and process limitations.Cavity fill pattern:Is invariably decided by the casting geometry and gate position but the metal pressure and velocity will have influence but to a lesser extent. The influence of casting features such as vertical surfaces and ribs, variable section thicknesses, isolated bosses and cores must be considered when the gate position is decided.Venting and overflow wells:Should all be considered at the design stage – are directly related to the cavity fill conditions and casting geometry but also the introduction of over flow wells or pockets may have significant cost implications.THE BROCK METAL COMPANY LIMITED,WALSALL ROAD. NORTON CANES, CANNOCK, STAFFS, UK WS11 9NR.Runner and gate design.Machine Performance.Effects of change.Injection pressure: Reduce or increase .• Increased injection pressure – will increase flash, raise galvanising and die erosion.Optimum pressure levels will improve casting integrity, maintain speed and velocity and improve cavity fill conditions.Reduced injection pressure – reduces flow rates, and static metal pressure on hot chamber pressure die casting machines.• Plunger diameter – on hot chamber die casting machines smaller plungers give thebest casting results with higher injection pressure and faster delivery. On aluminium cold chamber machines plunger diameter choice is less critical but effect is far more significant in performance terms - increasing delivery velocity and reducing cavity fill times.• Plunger speeds - high terminal velocities can produce pressure spikes on older diecasting machines leading flash and die wear. High gate speeds result in expensive die maintenance due to die erosion and galvanising.• Runner Area/volume - die designer should create a uniform flow through the runnerby establishing nozzle area (hot chamber) as the largest section in the runner.Progressively reducing the cross sectional area of the runner at each section to the gate which should be the smallest area in the runner system. Similarly, on cold chamber dies the sprue post runner should be the largest runner section down to the gate which should be smallest section of the runner.Flow rate histogram.N o z z l e a r e aGateAreaTHE BROCK METAL COMPANY LIMITED,WALSALL ROAD. NORTON CANES, CANNOCK, STAFFS, UK WS11 9NR.Runner and gate design.Runner features‘Y’ Junction not ‘T’‘Y’ JunctionReduces area and increases pressure progressively.‘T’ JunctionIncreases volume at the junction creating low pressure area at the centre of the gate.THE BROCK METAL COMPANY LIMITED,WALSALL RO D. NORTON CANES, CANNOCK, STAFFS, UK WS11 9NR.ARunner and gate design .Runner featuresTaper tangential runner - with shock absorber – showing section change A to B toSmaller diagram – illustrates poor runner design small access radius,increased e taper,maintain pressure and velocityrunner volume at the radius, small runner cross section at the end of th and no shock absorber.THE BROCK METAL COMPANY LIMITED,WALSALL RO D. NORTO NES, CANNOCK, STAFFS, UK WS11 9NR.A N CARunner and gate design .Runner featuresDrawings – Show section through sprue posts on Aluminium (top ) and Zinc (bottom )This area most commonly inte d incorrectly by toolmakers.Note; Th radiusdies.rprete e reduction from the sprue faces to die face and the size and blend which are struck from the same centre to ensure even transition from sprue to die.THE BROCK METAL COMPANY LIMITED, WALSALL ROAD,. NORTON CANES, CANNOCK, STAFFS, UK WS11 9NR.Runner and gate design .Runner featuresRunner sections: Need to be adjusted by differing percentages tor l10% reduction in runnerarea- down stream of metalaccommodate larger angular direction changes30% reduction in runner a ea - down stream of meta flow – for 900 bend.flow – for a 200 bend.THE BROCK METAL COMPANY LIMITED, WALSALL ROAD. NORTON CANES, CANNOCK, STAFFS, UK WS11 9NR,Runner and gate design .Gate Areasate Areas:ptimum for Zinc alloy pressure die-casting :ed / velocity – 35 – 45 metres per second.ish – 20 milli seconds or functionalOptimum for Aluminium alloy pressure die casting:5 metres per second..ortant on large castings asFil a etry: has the largest influence on cavity flow paths – high metal velocitypplied to vertical casting faces causes turbulence, galvanising and impedes metal. All of which and areas; It is possible to assess parts of the casting separately nd this may be advantageous if they are unlikely to be fed directly from the gate. of a given part sing separate gates for each zoned area. This will often improve fill characteristics low: It must be stressed that the gates and runner both fluence flow direction. Once the runner is established metal under pressure will G O • Gate spe • Cavity fill time – plated or powder coated fin parts – 40 milli seconds.• Gate depth – 0.15 – 0.5 mm.• Gate speed / velocity – 25 to 3To avoid die erosion and control cavity fill characteristics • Cavity fill time – end of fill temperature is most imp solidification can occur prior to cavity filling.• Depth 1.25 – 3 mm (1.5 mm minimum for machine intensification to be effective ).l P ttern:Casting geom a can result in expensive die repairs / maintenance. Section changes and cores change pressure and direction and these effects need to be considered and understood when considering gate position options.Zones volumes a Using computer programmes allows each separate zone to be quantified in volume and surface area terms. If treated as un-gated the fill time and end of fill temperature can be determined as a comparison with the main body of the total casting.Gating separate zones: It is possible also to examine separate zones u and reduce the risks of defects. The uses of multiple gates are not a risk if designed and implemented correctly.Runner will direct metal f in enter the cavity in the same direction and flow angle. Varying injection speed and metal pressure may alter this angle slightly but this is only a fine tuning method.THE BROCK METAL COMPANY LIMITED, WALSALL ROAD. NORTO NES, CANNOCK, STAFFS, UK WS11 9NR,N CARunner and gate design .Fill pattern.Influence of casting geometry ertain casting shapes are best filled in a predetermined way, if the toolingre the depth is 50% of the edge length or more he box :C configuration allows. Deep boxes, whe can be fed using the gate runner configuration shown below – alternatively t can be turned through 450 to shorten the runner distance and improve shot yield.THE BROCK METAL COMPANY LIMITED, WALSALL ROAD. NORTON CANES, CANNOCK, STAFFS, UK WS11 9NR,Runner and gate design .Fill pattern.vals or round castings: Try to fill the centre first using either a runneronfiguration below or a more traditional fan feed. With fan feeds it is essential to getO c the ratio of the approach angle and width of gate correct.THE BROCK METAL COMPANY LIMITED, WALSALL ROAD. NORTON CANES, CANNOCK, STAFFS, UK WS11 9NR,Runner and gate design .Fill pattern.nnular rings: Can be fed using the runner configuration indicated below. A smallver flow well should positioned in the centre hole to take away any lubrication fume A o and another well placed on the out side perimeter adjacent to the last segment of the part to fill.THE BROCK METAL COMPANY LIMITED, WALSALL ROAD. NORTON CANES, CANNOCK, STAFFS, UK WS11 9NR,Runner and gate design .Fill pattern.Rectangular Plates: Fill across shortest distance whenever possible – t cut downow distance and increase end of fill temperature. It is therefore advisable to avoido fl the option shown in the upper diagram if possible.THE BROCK METAL COMPANY LIMITED, WALSALL ROAD. NORTON CANES, CANNOCK, STAFFS, UK WS11 9NR,Runner and gate design .Fill pattern.Diagram show e – to resolve problems ofporosity and poor ximately 6 mm deep, with a gate depth of between 1.8 and 2.5 mm. Casting weighed approximately 5 Kg and with a flow distance of 510 m s: runner developed over a period of tim fill results. The darker blue area is appro m.THE BROCK METAL COMPANY LIMITED, WALSALL ROAD. NORTON CANES, CANNOCK, STAFFS, UK WS11 9NR,Runner and gate design .Fill pattern.Diagram show niform gate thickness of 2 mm. The runner and a subsequent increase in yield of 18% and a reduction in pr ected area of some 22% allowing improved shot speed and increased in injecs: Revised runner with balance fill and u shows reduced shot weight by over 1 Kg oj tion pressure.THE BROCK METAL COMPANY LIMITED, WALSALL ROAD. NORTON CANES, CANNOCK, STAFFS, UK WS11 9NR,Runner and gate design .Vents and Overflow wells.Points to remember:• Over flow w tal flow, but rarely remove gas and fume as the cavity is normal sealed before they become a .only work for less than half of the cavity fill time as they arefinal fill is achieved. • Over flow wells are a poor method of die heating both inefficient and wasteful.See reference material from ILZRO, IZA.JWTSep ells can be used to change or divert mective ly • Similarly vents can sealed off before the• Use only one connection per over flow to avoid back feeding through theoverflow and reintroducing gas and cold metal. • Always vent over flow wells – as a precaution.Many are lost before re-melting and therefore increase metal losses.t 05 – issue 5。

注塑模具的流道与浇口设计

注塑模具的流道与浇口设计

塑料熔体从注射成型机的喷嘴经主流道、流道、浇口进人模腔。

模腔的人口被称为浇口。

为了防止喷嘴末端的固化冷料进人模腔,在流道的末端应该设计冷料井。

01流道

流道是从主流道到浇口间的重要通道,是注塑机喷嘴射出的熔融塑料的流动通道。

流道应被设计成低阻力和防止冷却。

通常,流道被设计成梯形或圆形。

常见流道的形状

对于多腔模具,为了得到好的尺寸精度,流道的设计十分重要,下图典型的多腔模具的流道设计。

多腔模具流道

02浇口

浇口系统设计,如位置、数目、几何形状和尺寸对生产效率和尺寸精度是十分重要的,浇口的作用总结如下:

1.控制流入模腔的塑料熔体的体积和方向

2.固化前,在模腔内封闭熔料并阻止熔体回流到流道

3.由于黏性耗散引起的热而生成

4.易于切下流道,简化制品的后处理

分类:

非限制性浇口称为直浇口,如下图所示,这种浇口形式的模具设计简单,操作容易,成型容易并减小收缩。

但这种浇口成型周期变长,并易出现如裂纹、翘曲和残余应力等成型缺陷。

直浇口。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

決定壓力平衡

使用充填分析結果

設定分析壓力切換點在100%

平衡壓力決定流道的尺寸 看注射點位置壓力

壓力是由開始點到充滿模穴末端止 如果注射位置壓力陳現巨大起伏,或許使用 壓力平衡可以降低充填所需壓力

較高的平衡壓力將減少體積,但是或許 會使得流道變的太小

入口壓力vs.時間

Pressure trace at the top of the sprue with the switchover set to 100%

類似環形與扇形澆口 故意設計流動波前平行進入產品

Difficult to achieve

不建議 模型建立是由薄殼及Beams組成

潛伏式澆口(Submarine Gate)

圓錐形澆口, 與分模線以下的產品相 交 典型常用 入口直徑約為平均厚度25% ~ 75%

Parting Line

香蕉形澆口(Cashew Gate)

澆口及流道設計

Gate Types

手動整理

自動修整

Edge Tab Sprue Diaphragm Ring Fan Flash

Submarine Cashew Pin Hot drop Valve

邊緣澆口(Edge Gate)

普通常用的手動整理澆口形式 約為產品厚度 50% ~ 75% 可能是固定厚度或者逐漸減少厚度

輸入流道資訊

流道建立

輸入澆口資訊

NOTE: Currently, the Runner wizard is set up for sub gates. To create an edge gate, the parting plane was set to the gate plane, a 0ºangle is entered. The actual gate land is entered. The next step will be to set the correct shape and size.

檢查平衡時的保壓

體積收縮在兩模穴間應該均勻的. 這將指示出流道系統是否會設計的 太小.

練習

Wear cap,建立流道系統

Use Cavity duplication wizard Runner system wizard Create 8-cavity layout per given drawing Build 2-cavity tool to represent 8 cavity herringbone layout per given drawing Duplicate cavity manually Create nodes and beams manually

定立澆口位置

使用多模穴複製精靈 使用流道系統精靈

Gate

模穴複製

8 cavities 2 rows

行間隔調節50 列間隔調節60

Runner Creation

定立豎澆道澆口位置 以澆口面建立產品分模面 將使用邊緣膠口

流道建立

輸入豎澆道資訊

The sprue being used is a standard DME sprue

觀看流道平衡結果

壓力平衡

壓力在模穴之間均等嗎? 如不行,如何修改?

時間平衡

在一定時間內足夠充滿模穴?

流道尺寸是否得宜? 他們能夠均勻分佈或在標準尺寸範圍嗎? 冷卻時間建議保壓問題 決定流道系統80%最小冷卻時間或產品冷卻時 間

流道尺寸

冷卻時間

時間 vs.壓力結果

如果沒壓力平衡與它 有關係嗎?時間比率低 於 0.04 秒!!

複製模型

選擇整個模型 轉換

Vector 75 Copy 1

建立主流道

建立Beams

設有建立規範 Circle, 5 mm dia. Occur 2 對於次流道之間 採用 10 個元素 豎膠道採用5 個 元素

建立豎膠道

建立豎膠道結點 建立曲線

第一個節點為豎膠道頂 點 Sprue Orifice 5.56 mm Taper 2.38º

建立設定規範

網格長度為 6 mm

指定進膠點

儲存完成模型

儲存新名稱

Snap Cover 2 cav

為何要平衡流道?

單保產品充填一致性 (平衡) 單保保壓一致性 保持可接受的壓力範圍 使流道體積減到最小

流道限制

對於流動平衡可約束流道屬性性質 內定設定是不受約束 流道平衡分析將不會改變澆口與豎 澆道尺寸

給新圖層重新命名

建立流道

建立新圖層 建立末端之結點與建立流道

Base coordinate end of gate Offset Vector 0, –36.825, 0

建立Beams

பைடு நூலகம்

Set Create as

Circle, 5 mm dia. Occur 4

流道有9個有限元素 設定正確的形狀因子, 尺寸與Occ數目(4) Note: Beams can be created 2 ways, by first creating

Gate Land

環形澆口(Ring Gate)

看似隔膜澆口但是在產品的外圍 不建議

難獲得均勻流動性

模型建立是由薄殼及beams組成

扇型澆口(Fan Gate)

寬闊的邊緣澆口 平衡流動波前平穩進入產品 模型建立是由薄殼及Beams組成

薄膜澆口(Flash Gate)

澆口設定

將澆口區域放大,按右鍵選擇屬性功能,設定 形狀因子與尺寸

建立 Snap Cover 工具

打開Snap Cover

澆口位置定義

手動建立供給系統與多模穴複製 設定形狀因子與建立 對稱型多模穴模具

指定產品形狀因子與建立對 稱型多模穴

選擇整個產品 Right click > Properties 在表列將所有屬性形狀因子(Occ)設定 為4

4 OCC帶表 cavities, gates and secondary runners 2 OCC帶表 主要runners 1 OCC帶表 sprue

Snap Cover 描述

Snap Cover 流動平衡

Gates should have a minimum of 3 elements across the gate to accurately predict

Gate freeze time Shear rate Pressure

澆口尺寸

澆口尺寸將會影響剪切率大小值 剪切率指引可在材料資料庫中發現

凸耳澆口(Tab Gate)

澆口先進入凸片再進入產品 類似邊緣澆口 使用得低剪切應力中的產品

應力集中在凸片

Tab

Gate

直接澆口(Sprue Gate)

豎膠道直接進入產品 在決定產品澆口尺寸由大到小縮減 幾何圖形使用beams

隔膜澆口(Diaphragm Gate)

使用澆口在產品的內部直 徑裡 通常在產品有較薄區域 使用薄殼元素

這個充填平衡足 夠好嗎?

These results were obtained by a 3% time imbalance and a 2% pressure imbalance

修改流道尺寸

在案例中如執行流道平衡分析,將會自 動修改流道尺寸且會在分析子目錄後面 註解(runner balance)

彎曲潛入式澆口 加工困難

針點式澆口(Pin Gate)

使用在三板模模具 非常小的孔洞 模型建立使用Beams 孔洞直徑約為0.25~ 1.5 mm

Drop blue Gate, Yellow

熱澆道(Hot drop)

Flow channel 直接將熔融材料送到產品 熱澆道形式決定了澆口幾 何造型與尺寸 孔口尺寸是重要關鍵它控 制噴管口塑料不會流出 模型建立使用Beams geometry varies Gate

流道建立範例

Wear cap

多模穴複製精靈(Cavity duplication wizard) 流道建立精靈(Runner Creation Wizard) 多模穴複製 建立手動供給系統 使用形狀因子建立對稱型多模穴模具

Snap cover

建立Wear Cap 工具

打開Wear Cap檔案

設定分析

Advanced . . . Runner Balance

Mill tolerance Maximum iterations Time Convergence tolerance Pressure Convergence tolerance

重複計算欄列

Look for

將時間和壓力的不 平衡性變得更小

建立澆口

放大塑膠入口點區域 刪除塑膠入口點 建立澆口曲線