微乳液(课堂PPT)

合集下载

微乳液

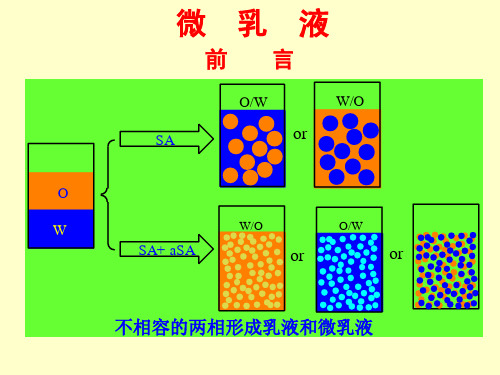

中相微乳状液的特点: 中相微乳状液的特点: •同时增溶油和水,可达60%~70% •存在两个界面且界面张力均很低,约<10-2 mN/m •大部分表面活性剂存在于中相微乳状液相中 在石油工业中,中相微乳状液的驱油效率最高,可达90%。 通过测定相图和界面张力,来研究影响因素。

水-表面活性剂-助表面活性剂三元系一般相图 表面活性剂各向同性单相区 各向异性 单相区

搅拌就形成O/W型乳液。农药常用此法。 型乳液。农药常用此法。 搅拌就形成 型乳液

• 界面复合物生成法:将两种乳化剂分别溶入油、水相, 界面复合物生成法:将两种乳化剂分别溶入油、水相,

再混合搅拌,使两种乳化剂在界面上形成稳定复合物。 再混合搅拌,使两种乳化剂在界面上形成稳定复合物。

• 轮流加液法:将水和油轮流加入乳化剂中,每次少量加入, 轮流加液法:将水和油轮流加入乳化剂中,每次少量加入,

由油酸钾和戊酸可制得苯和水的透明混合物, 由油酸钾和戊酸可制得苯和水的透明混合物, 由此而提出逆胶束模型

• 1959年,Schulman采用了 年 采用了 微乳状液的名称

水池 直径小于 100nm 的 热力 直径小于100nm 学稳定系统; 学稳定系统 ; 表面活性剂和 助剂在水和油中溶解度都很 助剂 在水和油中溶解度都很 界面张力接近于零。 小;界面张力接近于零。

形成O/W型或 型或W/O型乳状液。食品工业常用此法。 型乳状液。 形成 型或 型乳状液 食品工业常用此法。

影响分散度的因素( 影响分散度的因素(1)

• 分散方法:

分散方法与液滴大小

分散方法 桨搅拌 胶体磨 均化器 液体大小 / µm 1%乳化剂 5%乳化剂 10%乳化剂 3~8 2~5 不乳化 6~9 4~7 3~5 1~3 1~3 1~3

微乳液

微乳液作为药物载体的应用

20世纪70年代,由于脂质体、无毒、无副作用 及无免疫性,脂质体开始用作药物载体。 被誉为“生物导弹”的脂质体作为药物载体也 具有一定的局限性。热力学不稳定,粒子分散 度大,与许多生物活性的药物结合率不高,以 及在液态下易氧化和水解等。

20世纪90年代立方液晶作为药物载体,引起了人们的极 大关注。立方液晶具有很多药物载体所应有的特性:如 热力学稳定、生物可降解等。但是,立方液晶体系非常 粘稠,需要较长的平衡时间,这给制备、科研和实际应 用造成了一定的困难

微乳液药物载体的组分选择

此外聚氧乙烯、Tween类的表面活性剂可以在不加助表 面活性剂的条件下形成微乳液,使其相行为变得简单。 从而减少了中等碳链长度的醇的使用,因为这些醇往 往具有一定毒性。

因此该类表面活性剂得到较为广泛的应用。

目前Tween80 tween20已应用于口服药物和非肠道吸收 药物。

微乳聚合、微胶囊、 微乳反应器、单分散颗粒

微乳液作为药物载体的应用

为提高药物疗效、降低药物毒副作用:开 发新药;转换药物剂型。开发新药耗资巨大, 历时长,筛选化合物命中率低。20 世纪90 年代初,命中率为1/10000,2000 年降为 1/100000。转换或开发新药物剂型成为研究 热点。药物载体是人们转换药物剂型的一种 有效方式。

• 一个最近的研究方向是启用无毒、水溶性适中的脂肪 酸或脂肪二醇! 甲基酯或乙基酯等

油相的选择

油相一般选择中等极性、体积较大的有机分子! 这类分子既能保证与脂溶性药物的相溶又能 够渗透表面活性剂界面膜! 使用最广泛的是异丙基十四酸酯和中等链长 的三酸甘油酯、异丙基棕榈酸酯及十二酸、十 四酸、油酸的酯类化合物

• CsA微乳比CsA软胶囊有更连续和更可靠的 吸收,以致减少服用剂量也能达到治疗效果,因此 降低了CsA所引起的毒

我的课件--微乳液

– 增加柔性,减少微乳液生成时所需的弯曲能,使微乳液

液滴易生成。 厚积薄发 学而知新

• 调节表面活性剂的HLB值;不是主要。

‹日期/时间›

乳状液与微乳状液及胶束溶液的性能比较

无

机

微▪ 乳单- 击第液此二级处编辑母版文本样式

乳状液

材 料 性能 合 质点大小

▪ 第三级

- 第四级

▪ 第五级

宏乳状液 >0.1µm

合

成

技

术

厚积薄发 学而知新

‹日期/时间›

检验水包油乳状液

无

机

▪ 单击此处编辑母版文本样式

- 第二级 加入水溶性染料

材

▪ 第-三第级四如级 亚甲基蓝,说

料

▪明第五级水是连续相。

合

成

技

术

加入油溶性的 染料红色苏丹 Ⅲ,说明油是 不连续相。

厚积薄发 学而知新

‹日期/时间›

微乳液形成机理

无

机

▪ 单击此处编辑母版文本样式

加单位面积所需的功较纯水小。非极性成分愈大,

表面活性也愈大。厚积薄发 学而知新

‹日期/时间›

表面活性剂的分类

阳离子型

无

1.离子型

▪ 单击此处编辑母版文本样式

阴离子型

机 表面活性- 第剂二级

材

▪ 第三级

- 第四级

料

▪ 第五级2.非离子型

两性型 小极性头 大极性头

合

成

显然阳离子型和阴离子型的表面活性剂不能混 用,否则可能会发生沉淀而失去活性作用。

材 的辅助剂可▪使第O三级/W界面张力进一步下降,甚至降为负值。 最终导致界面-增第四加▪ 级第五,微级 乳形成.surfactant

胶体化学第x2章 微乳液

1 1 3 a0 lc

4、R比理论

R比理论首先确定微乳液存在W/M/O 三相区,M为双亲区,并且从分子间 的作用力出发,定义了一个内聚能的比值即为R 比。 当R=1 时,M 区在理论上不发生任何趋向性弯曲。但是实际上由于温度等影响, 则发生一般性的弯曲,形成双连续结构。 当R<1 时,趋向形成O/W 结构; 当R>1 时,则趋向形成W/O结构。 通过R比,也可确定系统的增溶性质,进而得到微乳液的稳定结构。

Aoo 油相:O A ll 双亲膜:C A Lco 水相:W A Lcw A hh Aww AHco Aco = A Lco+ A Hco AHcw Acw

= A Lcw+ A Hcw

油/水界面上双亲膜中的相互作用能

分析水/油/SA的内聚能: 于是 在SA的亲油基一侧—— Aoo :油分子间的内聚能; All :SA亲油基间的内聚能;

¢ ° · Ë Å Ï

µ ¶´ ¹ õ µ ¶ Ê À ¸ º · Ê À 0.01~0.1 É m£ ¸ ¥ © Ï Ý § ¤ Ó ¢ ³ ± ©Ë ³ «Æ Ì Ê ´ ² Ä ¬ Å Ë Ø Á ´ é ¸ ¨© À è Á ¸ ¸ ´ £ Ð ½ Í ° ¶ ® Ó Ý Ç Ó «° © ¸ Ý ¯ ¸ ³ æ £ Ï ©Í Ó ªÀ Ñ ¾ Í ¹

dγ Γ i dμ i Γ i RTd ln ci

Γ 为油水界面张力、i组分在界面上的吸附量为Γi 、化学位μi 、体相浓度ci 。若向 SA 系统中加入另一能吸附于界面(Γi 增大)组分,则将使γ进一步降低。通常 醇即具有这种作用,如下图示。

γ

增加助表面活性剂

cmc 界面张力随SA和aSA浓度的变化

微乳化技术及应用PPT课件

7

微乳体系结构和性质的研究方法

▪ 光散射、双折射、电导法、沉降法、离心沉降和粘度测量法 等;

▪ 小角中子散射和X射线散射、电子显微镜法。正电子湮灭、 静态和动态荧光探针法、NMR、ESR(电子自旅共振)、 超声吸附和电子双折射等。

8

微乳液物理性将质低的浓表应面用活性剂胶团溶液注入油井

驱油工艺 用较高浓度表面活性剂,且注入的浆液是由三种或

其光学、催化及电流变等性质.

14

Step 1 Solubilization of reactants

Step 2 Contact of different of reactants

Metal ion

Water surfactant

Organic solvent

Reducing agent

Step 3 Reaction, nucleation and growth of primary particle

Figure1.1 Various stages in the growth of ultrafine particles in microemulsion15

反胶团微乳液制备的方式

(I) 反应物A

反应物B

(II) 可溶金属盐

(III)阳离子可溶盐

混合 加入还原剂

气泡穿过微乳液

发生化学反应

形成AB沉淀 还原反应

6

(3)中相微乳液及其制备

▪ 中相微乳液在三次采油中具有非常重要的作用。 ▪ 是双连续型微乳液的一种,必须与过量的水和过量的油平衡共存

(winsorⅢ型),故此又称为三相微乳液, 仅与过量的水平衡共存 (winsorⅡ型)的则称为上相微乳液(W/O型),与过量的油平衡共存 (WinsorⅠ型)的称为下相微乳液(O/W型)。 ▪ 采用盐度扫描法制备,当体系中油的成分确定,油水比值为1(V/V),以 及体系中表面活性剂和助表面活性剂的比例与浓度确定,如果改变体系 中的盐度,由低到高增加,依次得到三种状态即WinsorI ,Ⅲ, Ⅱ 型

微乳体系结构和性质的研究方法

▪ 光散射、双折射、电导法、沉降法、离心沉降和粘度测量法 等;

▪ 小角中子散射和X射线散射、电子显微镜法。正电子湮灭、 静态和动态荧光探针法、NMR、ESR(电子自旅共振)、 超声吸附和电子双折射等。

8

微乳液物理性将质低的浓表应面用活性剂胶团溶液注入油井

驱油工艺 用较高浓度表面活性剂,且注入的浆液是由三种或

其光学、催化及电流变等性质.

14

Step 1 Solubilization of reactants

Step 2 Contact of different of reactants

Metal ion

Water surfactant

Organic solvent

Reducing agent

Step 3 Reaction, nucleation and growth of primary particle

Figure1.1 Various stages in the growth of ultrafine particles in microemulsion15

反胶团微乳液制备的方式

(I) 反应物A

反应物B

(II) 可溶金属盐

(III)阳离子可溶盐

混合 加入还原剂

气泡穿过微乳液

发生化学反应

形成AB沉淀 还原反应

6

(3)中相微乳液及其制备

▪ 中相微乳液在三次采油中具有非常重要的作用。 ▪ 是双连续型微乳液的一种,必须与过量的水和过量的油平衡共存

(winsorⅢ型),故此又称为三相微乳液, 仅与过量的水平衡共存 (winsorⅡ型)的则称为上相微乳液(W/O型),与过量的油平衡共存 (WinsorⅠ型)的称为下相微乳液(O/W型)。 ▪ 采用盐度扫描法制备,当体系中油的成分确定,油水比值为1(V/V),以 及体系中表面活性剂和助表面活性剂的比例与浓度确定,如果改变体系 中的盐度,由低到高增加,依次得到三种状态即WinsorI ,Ⅲ, Ⅱ 型

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• a:固体粉末大部分处于油相,亲油性较强,形成W/O型乳状液 • b:固体粉末的亲油性和亲水性相当, W/O和O/W乳状液均可形

成,故得不到稳定乳状液 • c:固体粉末大部分处于水相,亲水性较强,形成O/W型乳状液

17

乳状液的类型转化

• O/W型和W/O型乳状液相互转化的 现象,通常称为反相。

• 外加物质(乳化剂、电解质等) • 增加内相物质使其体积超过一定值

乳白色 蓝白色

0.1~0.03 µm

灰色半透明

0.05 µm和更小

透明

9

乳状液的物理性质

光学性质

• 外观差异 • 液珠大小不同,发生不同

程度的折射、反射和散射 • 胶体的光学性质

10

乳状液的物理性质

粘度

• 乳状液的粘度与内、外相粘度,内相的体积浓 度,液珠的大小及乳化剂的性质均有关系

• 当分散相浓度很小时,乳液粘度主要由分散介

• 轮流加液法:将水和油轮流加入乳化剂中,每次少量加入,

形成O/W型或W/O型乳状液。食品工业常用此法。 6

影响分散度的因素(1)

• 分散方法:

分 散 方 法 与 液 滴 大 小

分 散 方 法

液 体 大 小/mm 1% 乳 化 剂 5% 乳 化 剂 10% 乳 化 剂

桨 搅 拌 不 乳 化 3~8

12

乳化剂

乳化剂的存在是形成乳状液的必要条件 根据乳状液的类型,乳化剂可分成:

– 油包水型乳化剂 – 水包油型乳化剂

常用乳化剂

• 表面活性剂类 • 高分子乳化剂:动物胶、植物胶、聚乙烯醇等 • 天然乳化剂:卵磷脂、羊毛脂、阿拉伯胶等 • 固体粉末:粘土、二氧化硅 / 石墨、碳黑

13

乳化剂的选择

• 乳化剂或表面活性剂的选择主要依靠经验 • HLB(亲水亲油平衡) • 其它因素

Ostwald(1910)相体积理论:

最密堆积的圆球所占容器体积的为

74.02%;故由分散相体积>74.02% 和 <25.98%而定

• 乳化剂分子结构

• 乳化剂的溶解度

易溶于水:O/W 易溶于油:W/O

• 固体的润湿作用

• 器壁的性质

器壁亲水性强:O/W

16

固体粉末的润湿性

90

油

90

90 水

S O S W O W c os

质的粘度所决定

• •

Einstein 粘度定律:2.5

< 0.02

0 1(h)

1/3

1

分散相的体积分数

h—体积因子, 对O/W型,h=111.3

乳状液的物理性质

电导

• 乳状液的电导取决于外相的电导 • 为确定乳状液类型的测定方法 • 是研究破乳及测定原油中微量水

含量的有效方法

3

乳状液的结构

• 简单乳状液 • 双重或多重乳状

液:相当于简单乳

液的分散相(内相) 中又包含了尺寸更 小的分散质点,通 称包胶相,常用作 活性组分的贮器。

4

乳状液的制备 —— 混合方式

• 机械搅拌:以4000~8000r/min速度,设备简单、 操作方便;但分散度低、不均匀,易溶入空气。

• 胶体磨:国产设备可制取10mm左右的液滴。 • 超声波乳化器: • 均化器(homogenizer):是机械加超声波的复

– 至少有一相分散于另一相中; – 规定了液珠的大小; – 热力学不稳定体系,通过加入第三组份可增加其稳定性。

• 乳状液的类型

2

乳状液的类型

分散相和分散介质均为液体,但互不相溶 或溶解度极小。 • “油在水中”,水包油型 —— (O/W) • “水在油中”,油包水型 —— (W/O)

类型鉴定方法 • 染色法:加入油溶性或水溶性染料,显微观察 • 稀释法:易被分散介质所稀释 • 电导法:O/W型比W/O型大得多

2~5

胶 体 磨 6~9

4~7

3~5

均 化 器 1~3

1~3

1~3

液滴大小

• 分散时间:对同一体

系和方法,随分散时间 延长液滴变小,但到一 定程度后不再改变。

t 分散时间 7

影响分散度的因素(2)

• 乳化剂浓度

在一定的范围内,增加浓

度对分散有利。

4

液滴直径/mm

• 乳化剂的常用量在1% 以下,油、水比例可 3

乳状液

(微乳状液)

与 泡沫

1

乳状液的定义

• Becher(1966):是一个非均相体系,其中至少有一

种液体以液珠的形式分散在另一种液体中,液珠直径一 般大于0.1mm。此种体系皆有一个最低的稳定度,并因 有表面活性剂或固体粉末的存在而大大增加。

• 乳状液定义的总结:

– 是多相体系,至少存在两个相; – 至少有两个液相; – 这两个液相必须不互溶;

(74.02%) • 环境条件(温度等)

在反相操作时,要防止乳状液被破坏! 18

乳状液的破坏

消除使乳状液稳定的因素

• 机械法

– 过滤、高速离心分离、泡沫分离、蒸馏、超声等

• 瞬间成皂法:将脂肪酸溶入油相,碱在水相,在界面上可

瞬间生成脂肪酸盐。只需稍微搅拌即可制得液滴小而稳定得乳 液。只限于用皂作乳化剂的体系。

• 自然乳化法:将乳化剂加入油中制成乳油,直接倒入水中

搅拌就形成O/W型乳液。农药常用此法。

• 界面复合物生成法:将两种乳化剂分别溶入油、水相,

再混合搅拌,使两种乳化剂在界面上形成稳定复合物。

– 乳化剂与分散相的亲合性 – 乳化剂的混合使用 – 对乳化剂的特殊要求

14

乳化剂的稳定因素

可根据胶体稳定机理而定

• 降低界面张力 • 生成具有一定结构和机械强度的界面膜 • 界面带有电荷 • 固体粉末的稳定作用

固体粉末在油水界面 形成的保护膜具有较 高的机械强度

15

影响乳状液类型的因素

• 相体积

合装置。喷射压力可达60MPa,具有操作简便, 分散度高、均匀、空气不易混入等优点。可使 液滴的细度达0.5mm左右,所制备的乳液可长 达2年不分层。

5

乳状液的制备 —— 乳化剂加入方式

• 转相乳化法:乳化剂溶于油中,在剧烈搅拌下加水,先成

W/O型乳状液。再加水转相成O/W乳液。此法制得的乳液液滴 大小不均,且偏大,若配合胶体磨或均化器,可得均匀稳定液。

任意配合。分散相的 2

体积可高达90%以上而 仍有良好的稳定性, 1

油相已被分散介质挤

成薄膜状。

0.2 0.4 0.6 油酸钠浓度/molL-1

8

乳状液的物理性质

外观和性状

• 分散相和分散介质的折射率不同,外观不同 • 外观随内相液珠大小(分散度)而变化

液珠大小

乳状液外观

大颗粒小球

两相可区别

> 1 µm 1~0.1 µm

成,故得不到稳定乳状液 • c:固体粉末大部分处于水相,亲水性较强,形成O/W型乳状液

17

乳状液的类型转化

• O/W型和W/O型乳状液相互转化的 现象,通常称为反相。

• 外加物质(乳化剂、电解质等) • 增加内相物质使其体积超过一定值

乳白色 蓝白色

0.1~0.03 µm

灰色半透明

0.05 µm和更小

透明

9

乳状液的物理性质

光学性质

• 外观差异 • 液珠大小不同,发生不同

程度的折射、反射和散射 • 胶体的光学性质

10

乳状液的物理性质

粘度

• 乳状液的粘度与内、外相粘度,内相的体积浓 度,液珠的大小及乳化剂的性质均有关系

• 当分散相浓度很小时,乳液粘度主要由分散介

• 轮流加液法:将水和油轮流加入乳化剂中,每次少量加入,

形成O/W型或W/O型乳状液。食品工业常用此法。 6

影响分散度的因素(1)

• 分散方法:

分 散 方 法 与 液 滴 大 小

分 散 方 法

液 体 大 小/mm 1% 乳 化 剂 5% 乳 化 剂 10% 乳 化 剂

桨 搅 拌 不 乳 化 3~8

12

乳化剂

乳化剂的存在是形成乳状液的必要条件 根据乳状液的类型,乳化剂可分成:

– 油包水型乳化剂 – 水包油型乳化剂

常用乳化剂

• 表面活性剂类 • 高分子乳化剂:动物胶、植物胶、聚乙烯醇等 • 天然乳化剂:卵磷脂、羊毛脂、阿拉伯胶等 • 固体粉末:粘土、二氧化硅 / 石墨、碳黑

13

乳化剂的选择

• 乳化剂或表面活性剂的选择主要依靠经验 • HLB(亲水亲油平衡) • 其它因素

Ostwald(1910)相体积理论:

最密堆积的圆球所占容器体积的为

74.02%;故由分散相体积>74.02% 和 <25.98%而定

• 乳化剂分子结构

• 乳化剂的溶解度

易溶于水:O/W 易溶于油:W/O

• 固体的润湿作用

• 器壁的性质

器壁亲水性强:O/W

16

固体粉末的润湿性

90

油

90

90 水

S O S W O W c os

质的粘度所决定

• •

Einstein 粘度定律:2.5

< 0.02

0 1(h)

1/3

1

分散相的体积分数

h—体积因子, 对O/W型,h=111.3

乳状液的物理性质

电导

• 乳状液的电导取决于外相的电导 • 为确定乳状液类型的测定方法 • 是研究破乳及测定原油中微量水

含量的有效方法

3

乳状液的结构

• 简单乳状液 • 双重或多重乳状

液:相当于简单乳

液的分散相(内相) 中又包含了尺寸更 小的分散质点,通 称包胶相,常用作 活性组分的贮器。

4

乳状液的制备 —— 混合方式

• 机械搅拌:以4000~8000r/min速度,设备简单、 操作方便;但分散度低、不均匀,易溶入空气。

• 胶体磨:国产设备可制取10mm左右的液滴。 • 超声波乳化器: • 均化器(homogenizer):是机械加超声波的复

– 至少有一相分散于另一相中; – 规定了液珠的大小; – 热力学不稳定体系,通过加入第三组份可增加其稳定性。

• 乳状液的类型

2

乳状液的类型

分散相和分散介质均为液体,但互不相溶 或溶解度极小。 • “油在水中”,水包油型 —— (O/W) • “水在油中”,油包水型 —— (W/O)

类型鉴定方法 • 染色法:加入油溶性或水溶性染料,显微观察 • 稀释法:易被分散介质所稀释 • 电导法:O/W型比W/O型大得多

2~5

胶 体 磨 6~9

4~7

3~5

均 化 器 1~3

1~3

1~3

液滴大小

• 分散时间:对同一体

系和方法,随分散时间 延长液滴变小,但到一 定程度后不再改变。

t 分散时间 7

影响分散度的因素(2)

• 乳化剂浓度

在一定的范围内,增加浓

度对分散有利。

4

液滴直径/mm

• 乳化剂的常用量在1% 以下,油、水比例可 3

乳状液

(微乳状液)

与 泡沫

1

乳状液的定义

• Becher(1966):是一个非均相体系,其中至少有一

种液体以液珠的形式分散在另一种液体中,液珠直径一 般大于0.1mm。此种体系皆有一个最低的稳定度,并因 有表面活性剂或固体粉末的存在而大大增加。

• 乳状液定义的总结:

– 是多相体系,至少存在两个相; – 至少有两个液相; – 这两个液相必须不互溶;

(74.02%) • 环境条件(温度等)

在反相操作时,要防止乳状液被破坏! 18

乳状液的破坏

消除使乳状液稳定的因素

• 机械法

– 过滤、高速离心分离、泡沫分离、蒸馏、超声等

• 瞬间成皂法:将脂肪酸溶入油相,碱在水相,在界面上可

瞬间生成脂肪酸盐。只需稍微搅拌即可制得液滴小而稳定得乳 液。只限于用皂作乳化剂的体系。

• 自然乳化法:将乳化剂加入油中制成乳油,直接倒入水中

搅拌就形成O/W型乳液。农药常用此法。

• 界面复合物生成法:将两种乳化剂分别溶入油、水相,

再混合搅拌,使两种乳化剂在界面上形成稳定复合物。

– 乳化剂与分散相的亲合性 – 乳化剂的混合使用 – 对乳化剂的特殊要求

14

乳化剂的稳定因素

可根据胶体稳定机理而定

• 降低界面张力 • 生成具有一定结构和机械强度的界面膜 • 界面带有电荷 • 固体粉末的稳定作用

固体粉末在油水界面 形成的保护膜具有较 高的机械强度

15

影响乳状液类型的因素

• 相体积

合装置。喷射压力可达60MPa,具有操作简便, 分散度高、均匀、空气不易混入等优点。可使 液滴的细度达0.5mm左右,所制备的乳液可长 达2年不分层。

5

乳状液的制备 —— 乳化剂加入方式

• 转相乳化法:乳化剂溶于油中,在剧烈搅拌下加水,先成

W/O型乳状液。再加水转相成O/W乳液。此法制得的乳液液滴 大小不均,且偏大,若配合胶体磨或均化器,可得均匀稳定液。

任意配合。分散相的 2

体积可高达90%以上而 仍有良好的稳定性, 1

油相已被分散介质挤

成薄膜状。

0.2 0.4 0.6 油酸钠浓度/molL-1

8

乳状液的物理性质

外观和性状

• 分散相和分散介质的折射率不同,外观不同 • 外观随内相液珠大小(分散度)而变化

液珠大小

乳状液外观

大颗粒小球

两相可区别

> 1 µm 1~0.1 µm