硫铝酸钙熟料烧结过程相变规律与氧化铝溶出性能研究

氧化铝生产工艺学习情境4.2

教学过程设计:一、资讯教师:布置任务2.2熟料烧结的操作与控制提出问题1.解释熟料容重,熟料中负二价硫含量、熟料氧化铝(或氧化钠)标准溶出率的概念?2.熟料质量的各项指标的高低对生产有何影响?3.熟料窑从窑尾至窑头按物料物理化学变化的不同可划分为哪几个带?各带的主要作用是什么?4.熟料烧结过程有可能会出现哪几种类型的熟料?它们的物理性质有何区别?5.硫对氧化铝生产过程有什么危害?6.什么是碱一石灰一铝土矿炉料的饱和配方和非饱和配方?这两种配方制度各有什么优缺点?7.如何观察判断熟料烧结窑内烧结带的温度是否正常?8.操作者应采取哪些手段控制熟料窑内的温度?9.挂好窑皮以及维护好窑皮对熟料窑生产有什么作用?知识准备2.2熟料烧结的操作与控制2.2.1 熟料质量的标准(1) Naz0和Al203的标准溶出率Na20和A1203的标准溶出率是指熟料中的Na20和A1203在标准溶出条件下的溶出率。

所谓标准溶出条件是指能使熟料中可溶出的Naz0和Al203全部溶出来,并且不再因溶出过程中的副反应而重新进入赤泥的溶出条件。

Na20和A1203的标准溶出率是表征熟料溶出时可能获得的最高溶出率,是衡量熟料质量的最主要的指标。

标准溶出率越高,熟料质量越好。

生产上通常以r1。

标表示熟料中的Al203的标准溶出率,rl。

标表示熟料中的Na20的标准溶出率。

我国一般控制Tl。

标>96%,r1。

标>97%。

而没有溶出来的Na20和Al203则是由于反应不完全或生成了不溶性化合物所造成的,这部分损失通常被称为一次反应损失。

(2)熟料的容重和块度熟料的容重和块度反映着熟料的硬度、孔隙率等物理性质,也反映着熟料的烧结程度。

容重和块度大的熟料,其硬度大、孔隙率小,难溶难磨,表明烧结温度过高:容重和块度过小的熟料,溶出后赤泥不稳定沉降性能也不好,表明烧结温度过低,这两种情况都会使熟料的标准溶出率降低。

目前,工业上要求熟料的容重在1. 2~1. 25蝇/L,块度大部分为30~50mm,呈灰黑色的正烧结熟料。

氧化铝生产工艺(碱石灰烧结法)

12CaO·7Al2O3,CaO·Al2O3,3CaO·5Al2O3, 12CaO·7Al2O3和CaO·Al2O3 可以溶于碳酸钠溶液,对氧化铝生产有意义。 可以溶于碳酸钠溶液,对氧化铝生产有意义。 制取同时含铝酸钠和铝酸钙的熟料是不合理的。因为 制取同时含铝酸钠和铝酸钙的熟料是不合理的。因为: 溶出铝酸钙时,溶出液中 浓度不应超过70g/L,Na2Oc浓 溶出铝酸钙时,溶出液中Al2O3浓度不应超过 , 度为50-60g/L 度为 溶出铝酸钠熟料时,溶出液中 浓度为120g/L,Na2Oc浓 溶出铝酸钠熟料时,溶出液中Al2O3浓度为 , 度小于40g/L 度小于 熟料烧结时, 数量足以和Al 化合时, 熟料烧结时,当Na2CO3数量足以和 2O3化合时,铝酸钙不至 于生成,而生成铝酸钠。 于生成,而生成铝酸钠。

第13章 烧结法生产氧化铝的原理和基本流程 章

学习要求 掌握碱石灰烧结法生产氧化铝的基本原理 掌握碱石灰烧结法生产氧化铝的工艺流程 熟悉碱石灰烧结法生产氧化铝的主要设备

第13章 烧结法生产氧化铝的原理和基本流程 章 碱石灰烧结法的原理

将铝土矿与一定数量的苏打、石灰、循环母液配成炉料, 将铝土矿与一定数量的苏打、石灰、循环母液配成炉料,在回转 窑内进行高温烧结,炉料中的Al 窑内进行高温烧结,炉料中的Al2O3与Na2CO3反应生成易溶于水 或稀碱溶液的铝酸钠 (Na2O•Al2O3),杂质氧化铁生成易水解的铁 Al 酸钠(Na 酸钠(Na2O•Fe2O3),二氧化硅和氧化钛分别生成不溶性的原硅酸 Fe (CaO•TiO 钙(2CaO•SiO2)和钛酸钙(CaO TiO2) 。 (2CaO SiO 和钛酸钙(CaO 将烧结产物(熟料)用稀碱溶液溶出时Na Al 便进入溶液, 将烧结产物(熟料)用稀碱溶液溶出时Na2O·Al2O3便进入溶液, 水解放出碱,原硅酸钙(2CaO (2CaO•SiO Na2O·Fe2O3水解放出碱,原硅酸钙(2CaO SiO2)和钛酸钙 Fe (CaO•TiO 不溶进入赤泥。 (CaO TiO2)不溶进入赤泥。

影响烧结法生产氧化铝的溶出因素

影响烧结法生产氧化铝的溶出因素作者:丁亚茹来源:《中国新技术新产品》2011年第14期摘要:我国铝土矿的质量比较差。

其中加工困难、耗能大的一水硬铝石型矿石占全国总储量的98%以上。

其中铝硅比大于7的只占总矿藏的21.8%,而铝硅比小于7的矿石则适宜用烧结法进行生产。

我国生产氧化铝主要是采用拜耳-烧结混联法。

此种方法主要是采用拜耳法的赤泥作为烧结法的原料进行烧结生产。

近年,内蒙古地区粉煤灰中还有大量的氧化铝,经证实可以大量的生产氧化铝。

提取粉煤灰中的氧化铝的主要方法便是烧结法。

烧结法中的氧化铝的提取一定程度上取决于溶出过程。

溶出过程中,二次反应损失是造成溶出率降低的主要因素,这篇文章主要是研究如何减少二次反应的发生,提高溶出率。

关键词:拜耳法;烧结法;溶出率;二次反应损失;铝硅比;钙比;碱比;苛性碱中图分类号:TQ424.27文献标识码:A氧化铝生产的方法包括:酸法、碱法、酸碱联合法,碱法又可以分为拜耳法、烧结法、拜耳-烧结联合法。

通常采用何种方法要根据矿藏的特点而定。

我国铝土矿的质量比较差。

其中加工困难、耗能大的一水硬铝石型矿石占全国总储量的98%以上。

其中铝硅比大于7的只占总矿藏的21.8%,而铝硅比小于7的矿石则适宜用烧结法进行生产。

我国生产氧化铝主要是采用拜耳-烧结混联法。

此种方法主要是采用拜耳法的赤泥作为烧结法的原料进行烧结生产。

近年,内蒙古地区粉煤灰中还有大量的氧化铝,经证实可以大量的生产氧化铝。

提取粉煤灰中的氧化铝的主要方法便是烧结法。

烧结法中的氧化铝的提取一定程度上取决于溶出过程。

烧结法的主要原理:由碱、石灰和铝土矿组成的炉料经过烧结,使炉料中的氧化铝转变为易溶的铝酸钠,氧化铁转变为易水解的铁酸钠,氧化硅转变为不溶的原硅酸钙。

由这三种化合物组成的熟料在用稀碱溶液溶出时,固相铝酸钠溶于溶液,铁酸钠水解为氧化铁水合物沉淀除去,原硅酸钙不与水反应全部进入赤泥。

在溶出过程中的影响溶出率的因素主要是因为发生二次反应损失。

MSWI飞灰制CSA水泥的组成优化及性能研究

MSWI飞灰制CSA水泥的组成优化及性能研究郭晓潞;施惠生【摘要】以垃圾焚烧(MSWI)飞灰为主要原料,在实验室成功烧制了硫铝酸钙(CSA)水泥熟料,继而着重研究了不同种类和不同掺量的石膏对CSA水泥的抗压强度、水化性能、标准稠度用水量和凝结时间的影响;研究了细度对CSA水泥性能的影响.结果表明:无水石膏和二水石膏均促进C4A3S水化,提高CSA水泥的早期强度;无水石膏的最佳掺量是5%,二水石膏可根据实际情况进行调整;掺加无水石膏的CSA水泥其标准稠度用水量较对照水泥C-Ⅱ低,比对照水泥C-Ⅰ有所增加;掺加5%无水石膏后水泥的凝结时间与对照水泥C-Ⅱ接近,当掺量增至10%后出现急凝.本试验中,CSA水泥比表面积在288~580 m2/kg范围时均表现出良好的力学性能.【期刊名称】《粉煤灰综合利用》【年(卷),期】2013(000)005【总页数】5页(P10-14)【关键词】MSWI飞灰;CSA水泥;抗压强度;标准稠度用水量;凝结时间【作者】郭晓潞;施惠生【作者单位】同济大学先进土木工程材料教育部重点实验室,上海201804;同济大学环境材料研究所,上海201804;同济大学先进土木工程材料教育部重点实验室,上海201804;同济大学环境材料研究所,上海201804【正文语种】中文【中图分类】TQ172.4+4目前,中国城市垃圾增长率己达10%以上,比世界平均增长率高出1.6%,是世界上城市垃圾堆存污染最严重的国家之一,城市垃圾的快速增长问题己成为困扰中国未来可持续发展的难题之一。

城市垃圾焚烧处置方法凭借减容化、减量化效果好、无害化程度高以及资源、能源再利用等优点,在垃圾处置技术中所占的比重迅速增加[1]。

但是,与此同时,城市垃圾焚烧后会产生相当于原城市垃圾质量2%~5%的城市垃圾焚烧(Municipal solid waste incineration,MSWI)飞灰(以下简称飞灰)。

据预测,2012年我国各大城市日产飞灰将会超过1500t,年产量将高达45~50万t,仅上海未来5年飞灰的年产量就将增加到7万t[2]。

烧结法的原理和基本流程

烧结法的原理和基本流程第一节烧结法的原理随着矿石铝硅比的降低,拜耳法生产氧化铝的经济效果明显恶化。

对于铝硅比低于7的矿石,单纯的拜耳法就不适用了。

处理铝硅比在4以下的矿石,碱石灰烧结法几乎是唯一得到实际应用的方法。

在处理SiO2含量更高的其它炼铝原料时,如霞石、绢云母以及正长石时,它也得到应用,可以同时制取氧化铝、钾肥和水泥等产品,实现了原料的综合利用。

据报导,国外以霞石为原料的烧结法企业,由于原料综合利用,实现了无废料生产,氧化铝的生产成本反而最低。

在我国已经查明的铝矿资源中,高硅铝土矿占有很大的数量,因而烧结法对于我国氧化铝工业具有很重要的意义。

我国第一座氧化铝厂——山东铝厂就是采用碱石灰烧结法生产的。

它在改进和发展碱石灰烧结法方面作出了许多贡献,其Al2O3的总回收率,碱耗等指标都居于世界先进水平。

法国人勒·萨特里在1858年提出了碳酸钠烧结法,即用碳酸钠和铝土矿烧结,得到含固体铝酸钠Na2O· Al2O3的烧结产物。

这种产物称为熟料或烧结块,将其用稀碱溶液溶出便可以得到铝酸钠溶液。

往溶液中通入CO2气体,即可析出氢氧化铝。

残留在溶液中的主要是碳酸钠,可以再循环使用。

这种方法,原料中的SiO2仍然是以铝硅酸钠的形式转入泥渣,而成品氧化铝质量差,流程复杂,耗热量大,所以拜耳法问世后,此法就被淘汰了。

用碳酸钠和石灰石按一定比例与铝土矿烧结,可以在很大程度上减轻SiO2的危害,使Al2O3和Na2O的损失大大减少。

这样就形成了碱石灰烧结法。

在处理高硅铝土矿时,它比拜耳法比越。

除了这两种烧结法外,还有单纯用石灰与矿石烧结的石灰烧结法,它比较适用干处理粘土类原料,特别是含有一定可燃成分的煤矸石、页岩等。

这时原料中的Al 2O 3,烧结成铝酸钙,经碳酸钠溶液溶出后,可得到铝酸钠溶液。

目前用在工业上的只有碱石灰烧结法。

它所处理的原料有铝土矿、霞石和拜耳法赤泥。

这些炉料分别称为铝土矿炉料。

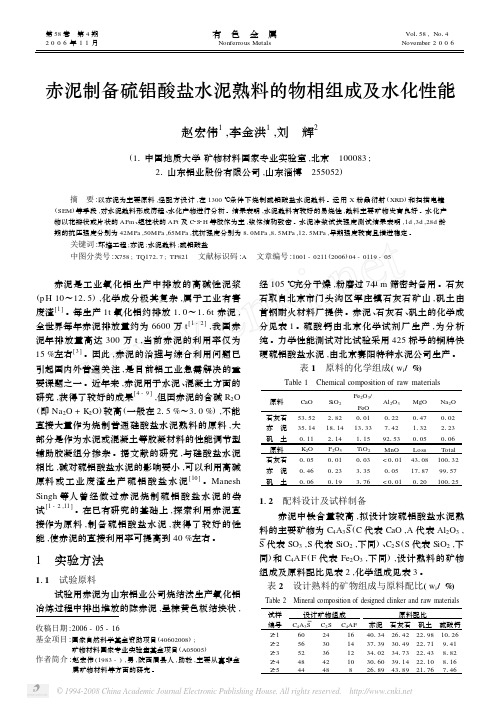

赤泥制备硫铝酸盐水泥熟料的物相组成及水化性能

赤泥制备硫铝酸盐水泥熟料的物相组成及水化性能赵宏伟1,李金洪1,刘 辉2(11中国地质大学矿物材料国家专业实验室,北京 100083;21山东铝业股份有限公司,山东淄博 255052) 摘 要:以赤泥为主要原料,经配方设计,在1300℃条件下烧制硫铝酸盐水泥熟料。

运用X 粉晶衍射(XRD )和扫描电镜(SEM )等手段,对水泥熟料形成历程、水化产物进行分析。

结果表明,水泥熟料有较好的易烧性,熟料主要矿物发育良好。

水化产物以花瓣状或片状的AFm 、短柱状的AFt 及C 2S 2H 等胶体为主,浆体结构致密。

水泥净浆试块强度测试结果表明,1d ,3d ,28d 龄期的抗压强度分别为42MPa ,50MPa ,65MPa ,抗折强度分别为810MPa ,815MPa ,1215MPa ,早期强度较高且增进稳定。

关键词:环境工程;赤泥;水泥熟料;硫铝酸盐中图分类号:X758;TQ17217;TF821 文献标识码:A 文章编号:1001-0211(2006)04-0119-05收稿日期:2006-05-16基金项目:国家自然科学基金资助项目(40602008);矿物材料国家专业实验室基金项目(A05005)作者简介:赵宏伟(1983-),男,陕西眉县人,助教,主要从事非金属矿物材料等方面的研究。

赤泥是工业氧化铝生产中排放的高碱性泥浆(p H 10~1215),化学成分极其复杂,属于工业有害废渣[1]。

每生产1t 氧化铝约排放110~116t 赤泥,全世界每年赤泥排放量约为6600万t [1-2],我国赤泥年排放量高达300万t ,当前赤泥的利用率仅为15%左右[3]。

因此,赤泥的治理与综合利用问题已引起国内外普遍关注,是目前铝工业急需解决的重要课题之一。

近年来,赤泥用于水泥、混凝土方面的研究,获得了较好的成果[4-9],但因赤泥的含碱R 2O (即Na 2O +K 2O )较高(一般在215%~310%),不能直接大量作为烧制普通硅酸盐水泥熟料的原料,大部分是作为水泥或混凝土等胶凝材料的性能调节型辅助胶凝组分掺杂。

烧结法生产氧化铝溶出及副反应研究

烧结法生产氧化铝溶出及副反应研究白鹏翔(神华准能资源综合开发有限公司,内蒙古 鄂尔多斯 010300)摘 要:采用烧结法生产氧化铝,熟料中原硅酸钙含量较高,高压溶出时同铝酸钠溶液发生反应,造成Al2O3和Na2O进入白泥导致氧化铝、苛性钠溶出率下降,副反应也无法避免。

本文以中铝中州分公司熟料为实验原料,通过对比试验,对烧结法生产氧化铝熟料溶出时间、溶出温度、溶出液液固比及碳酸钠浓度等因素进行了研究,得出烧结法生产氧化铝最佳溶出条件。

关键词:氧化铝;烧结法;副反应;溶出率;铝酸钠中图分类号:TF821 文献标识码:A 文章编号:1002-5065(2016)23-0029-3Research of dissolution and side reaction in alumina sintering productionBAI Peng-xiang(Shenhua Zhunneng comprehensive resource development limited,Erdos 010300,China)Abstract: Calcium silicate, used for calcining alumina clinker central plains content is higher, high pressure dissolution react with sodium aluminate solution, Al2O3 and Na2O into white clay to alumina, caustic soda dissolution rate decreased, the adverse event is unable to avoid. Based on chalco zhongzhou branch clinker as the experimental material, through the contrast test, for sintering process production alumina clinker dissolution time, temperature and dissolution dissolution liquid liquid solid ratio and the concentration of sodium carbonate was studied, calcining alumina best dissolution conditions are obtained.Keywords: alumina; sintering; side reaction; dissolution rate; sodium aluminate1 烧结法生产氧化铝溶出概述1.1 国内氧化铝生产现状我国是铝土资源大国,且大部分铝土矿为一水硬铝石型铝土矿,占全国总量的99%以上,铝硅比通常在4~7[1],不适合拜耳法生产氧化铝,针对一水硬铝石型铝土矿,国内大部分企业普遍采用烧结法。

煅烧和烧结氧化铝研究三

纪念《硅酸盐学报》创刊50周年论文集投稿氧化铝的相变和显微结构研究Ⅲ. 煅烧氧化铝的形貌演变高振昕李果刘菲王晓贤刘百宽*摘要研究了两种不同煅烧温度的氧化铝的显微结构,XRD分析表明,较低温煅烧者主要由γ-和α-Al2O3组成。

当于1100℃-3h重烧后,几乎只有α-Al2O3单相,但特征线衍射强度极低。

1300℃以上温度处理者衍射强度相近且很强,直至1720℃。

SEM观察显示较低温煅烧者呈三水铝石假像构成的多晶聚团,假像平行基面的裂纹密布,经不同温度重烧后仍保持其外形轮廓,平行裂纹扩展。

至1500℃热处理者可观察到亚微米级的粒状刚玉晶体,晶间填充气孔。

继续升高温度,刚玉晶体发育至数微米,晶间气孔聚合、扩大。

高温煅烧氧化铝只有α-Al2O3单相,晶体发育良好,于自由空间生长的刚玉呈六方片状。

为气孔控制的显微结构。

关键词:煅烧氧化铝,三水铝石假像,刚玉,显微结构通讯作者:刘百宽,男,教授(濮耐高温材料有限公司,457100)E-mail: Liu@Study on the Transformation and Microstructure of AluminaⅢ.Morphologies of Calcined AluminaGAO Zhenxin ,Liu Baikuan , Li Gou, Liu Fei, Wang Xiaoxian ZHOU Ningsheng*The microstructures of two types calcined alumina heated at variuos temperatures were studed. XRD analysis shows that calcined alumina heated at lower temperature composed of γ-and α-Al2O3mainly.Only monophase α-Al2O3 present in sample when reheated at 1100℃and annealed for 3h,but the counts of diffraction lines are weakly. Above 1300℃still to 1720℃reheated samples , the counts of diffraction lines are same and very strong.SEM analysis shows that the sample calcined at lower temperature perfomace for gathers the group shape of gibbsite-pseudomorphology which clacking in parallel to basal face .The samples still maintained its integrity the outline but clacking increases and the enlarge after reheated at different temperatures. Corundum crystallize perfect shape in submicrometer size and mach pores formed in intercrystall of corundum in sample reheated at 1500℃.Elevates along with the temperature continuatin, corundum crystallize in several micrometer size and the pores even more increases with the magnify .The sample calcined at high temperature contain only corundum which crystallize in six-plate form in pores and the microstructure is controlled by pores.Key words:calcined alumina,gibbsite-pseudomorphology,pores,microstructureCorresponding author: Liu Baikuan,male,Professor ,Puyang Refractories Co.,LTD, Puyang 457100E-mail: Liu@前文“Ⅱ. 拜尔三水铝石相变的形貌特征”论述由Gibbsite-Böhmite分解成γ-Al2O3,直至α-Al2O3晶体长大的全过程,温度达900℃开始生成θ-和κ-相,仍保存γ-Al2O3,3相共存。

关于硫铝酸盐水泥的应用现状分析

Roads and Bridges道路桥梁11关于硫铝酸盐水泥的应用现状分析刘静(宁夏瀛海集团实业有限公司750001)中图分类号:U45 文献标识码:B 文章编号1007-6344(2019)02-0011-01摘要:硫铝酸盐水泥作为一种特殊的水泥品种,具有早期强度高、凝结时间短、耐腐蚀、抗冻融性能好、自由膨胀率低、生产成本低等优点。

按照时代的要求,硫铝酸盐水泥是由铝土矿、石灰石和石膏按一定比例配制而成。

随着研究的发展,这种水压胶凝材料得到了发展。

包括高强度硫铝酸盐水泥、自应力硫铝酸盐水泥、快硬化硫铝酸盐水泥和低碱硫铝酸盐水泥。

硫铝酸盐水泥熟料的生产需要较低的热耗,易磨损,是一种新型的水泥熟料。

市场前景广阔,2005年,我国硫铝酸盐水泥产量达到125.3万吨。

目前,硫铝酸盐水泥的产量稳定在125万吨。

本文介绍了硫铝酸盐水泥的生产条件、性质、用途、生产条件和生产现状。

关键词:硫铝酸盐水泥;用途;生产条件;生产现状1 硫铝酸盐水泥的性能1.1高早期强度目前,硫铝酸盐水泥的早期强度比普通硅酸盐水泥高3分,硫铝酸盐水泥的抗压强度指标与普通硅酸盐水泥相似。

硫铝酸盐水泥熟料中含有大量的硅酸二钙,硫铝酸盐水泥的强度在后期缓慢增加,而后一阶段的强度不会下降。

因此,硫铝酸盐水泥是一种高质量的高性能水泥,凝结时间短,无倒置强度。

1.2优异的抗冻性硫铝酸盐水泥具有良好的防冻性能,普通硅酸盐水泥早期冻结,当温度恢复到正常温度时,强度损失约为50%。

然而,硫铝酸盐水泥在低温下的早期强度是普通硅酸盐水泥的8倍。

低温环境下,混凝土的温度可维持在5摄氏度以上。

“建筑工程冬季施工规范”也表明,硫铝酸盐水泥混凝土可作为组合使用,能在0~25℃的低温下形成纳米结构。

1.3快速凝结普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥按国家标准GB175-2007初步确定,初始凝结时间和最终凝结时间不少于45分钟和600分钟。

熟料 烧成

上一页 下一页 返回

任务1 熟料烧成技术准备

• 2.生料细度和颗粒级配 • 生料细度越细,颗粒级配范围越狭窄,在生料颗粒群体尺寸小且均匀,

粗粒少的条件下,生料比表面积越是增加,传热和传质速度越快,分 解反应进行的越快。这也是生料粉磨细度控制的原因。 • 3.生料悬浮分散程度 • 生料在气流中悬浮分散越好,越是呈现单颗粒状态,传热和传质面积 越是增加,碳酸钙的分解速度越快。这也是研发、推广带悬浮预热器 和分解炉回转窑的主要原因之一。 • 4.温度 • 一般来讲,提高反应温度,化学反应就会加速,碳酸钙分解反应也不 例外。提高碳酸钙分解反应温度,碳酸钙分解速度加快,分解时间缩 短。

算,计算公式如下: • 理论热耗=吸收总热量一放出总热量 • 3.1.2. 2熟料热耗 • 生产实践中每锻烧1 kg的熟料,窑内实际消耗的热量称为熟料实际热

耗,简称熟料热耗,或者单位熟料热耗。

上一页 下一页 返回

任务1 熟料烧成技术准备

• 3.温度 • 提高反应温度,质点能量增加,质点的扩散速度和化学反应速度增加,

固相反应加速。 • 4.矿化剂 • 水泥熟料锻烧过程中加入的矿化剂可以通过与反应物作用而使晶格活

化,从而增加材料反应能力,加速固相反应。 • 3. 1. 1. 5熟料烧结 • (一)熟料烧结过程 • 当窑炉内生料升温到最低共熔温度后,经固相反应形成的铝酸钙和铁

上一页 下一页 返回

任务1 熟料烧成技术准备

• (三)熟料冷却速度对熟料质量的影响 • 熟料冷却过程进行的快慢,对熟料的矿物组成、结构以及易磨性有显

著的影响。对烧成熟料缓慢地进行冷却时,熟料熔融液相中的离子扩 散速率能保证固液相间反应充分进行,液相进行平衡冷却析晶,熟料 中基本上不存在玻璃体,全部组成均形成晶体并发育长大,部分矿物 晶体顺利进行了相变。当对熟料急速冷却时,熟料在高温下形成的熔 融液相来不及结晶而冷却成玻璃相,各主要矿物形成固溶体,同时急 速冷却也阻止了晶体的过分长大与相变,有利于熟料矿物水化活性的 提升。 • (四)急速冷却对改善熟料质量的作用 • 1.防止或减少C3S的分解

氧化铝生产工艺(碱石灰烧结法).

第14章 铝酸盐炉料烧结过程的物理化学反应

固相反应:是以固体物质中质点的相互交换(扩散)来实现的,是在

远低于原料及最终产物熔点的温度下进行。铝土矿熟料烧结过程是固态 反应过程。 A固→A气, A固+X固→AX液, A气+B固→AB固 AX液+B固→AB固+X固

熟料烧结过程是复杂的多相固相反应过程,硅酸盐和铝酸盐的形成 都是经过各种中间相最后形成熟料的矿物组成。固态物质开始烧结的温 度与其熔点间存在大致一定的规律: 金属:T烧结≈(0.3-0.4)T熔点 盐类: T烧结≈0.57T熔点 硅酸盐及有机物: T烧结≈(0.8-0.9)T熔点

酸钠溶液中最稳定的形态,结晶应该粗大

熟料应有一定的强度和气孔率

第14章 铝酸盐炉料烧结过程的物理化学反应

判断熟料质量好坏的标准

标准溶出率:熟料中的Al2O3和Na2O在 反应烧结强度和气孔率。 标准溶出条件下的溶出率。 密度:烧结法厂1.2-1.3g/L;联合法厂 标准溶出条件:是为了使熟料中可溶性 2->0.25%的熟料是黑心多孔,质量好; S 1.2-1.45g/L 的 Al2O3和Na2O能够全部溶出来,而且 S2-<0.25%的熟料黄心或粉状黄料,质量 不再进入赤泥而制定的溶出条件。 粒度:粒度应均匀, 30-50mm。 差。 烧结法厂:ηA标>96%,η N标>97%;

第13章 烧结法生产氧化铝的原理和基本流程

碱石灰烧结法的主要工序

生料浆的制备(原料准备) 熟料烧结 熟料溶出 铝酸钠溶液脱硅 碳酸钠分解 氢氧化铝分离、洗涤 氢氧化铝焙烧

碳分母液蒸发

第14章 铝酸盐炉料烧结过程的物理化学反应

高贝利特硫铝酸盐水泥研究现状

4CaO·2SiO2·CaSO4分解为α’-2CaO·SiO2和游离CaSO4

上世纪80年代,Mehta[13]在实验室中成功制备了“改性水泥”——Clinker 5#。熟料体系为:C2S 45%,20%,20%,15%。通过对该水泥性能的研究,其早期强度发展良好,后期强度较高,而CaO含量仅51.8%,烧制温度为1200,因此该水泥被认为是一种既能满足低CO2排放和低能耗要求又同时具备较好的力学性能的水泥。随后,Kusnetsova[14]以C2S、C4A3 、C4AF、C3A四种矿物相制备出高贝利特-硫铝酸钙-铝酸钙体系水泥熟料,取得了较好的进展。H. El-Didamony[15]等尝试采用纳米SiO2、Al(OH)3、Ca(NO3)2、CaSO4制备纳米β-C2S以纳米。与常规方法高温制备的方法相比,采用纳米原料制备的过程中β-C2S和形成速率明显提高,1150和1290分别是β-C2S和的最佳形成温度。近年来,拉法基研究中心[16]为进一步实现水泥产业的低碳生产,尝试开发新型低碳水泥——BCSAF。水泥体系采用C2S、C4A3 、C4AF为主要矿物相,同时在制备过程中通过加入金属氧化物以提高贝利特的活性,而使其早期宏观强度有所提高。

以矾土、石灰石以及Fe2O3为Fra bibliotek料制备BCSAF熟料时,随温度的升高,原料主要发生以下反应。

表2 BCSAF熟料矿物形成主要反应

温度

反应

室温~300℃

原料脱水,包括吸附水和结晶水

450~600℃

矾土中水铝石分解,形成α-Al2O3,物料中出现了α-SiO2和Fe2O3

600~850℃

α-Al2O3、α-SiO2和Fe2O3持续增加

高贝利特硫铝酸盐水泥研究现状

第四章碱石灰烧结法生产氧化铝

ΔG=148.06+0.00544TlnT-0.0205T, kJ/mol

形成条件:

1. 温度:500~700℃开始,800℃完全,升温 加速,1100℃1小时内完成; 2. [Na2CO3]/[Al2O3] ≧1

(过量的Na2CO3不分解)

铝酸盐炉料烧结过程

- 主要物理化学反应 1. Al2O3的行为;

2.

3. 4. 5. 6. 7. 8. 9.

SiO2的行为;

Fe2O3的行为; MgO的行为和TiO2的行为; 硫的危害和防治; 氟化物的影响; Na2O· 2O3–Na2O· 2O3 –2CaO · 2系; Al Fe SiO CaO – Al2O3 –SiO2系; 机理和影响因素

碱石灰烧结法的基本流程

基本流程的工艺过程和条件(九个工序,六个比): 九个工序:生料浆制备;熟料烧结;熟料溶出;赤 泥分离及洗涤;粗液脱硅;精液碳酸化分解;氢氧

化铝分离与洗涤;氢氧化铝的煅烧;分解母液蒸发

浓缩 六个比:碱比(Na2CO3/Al2O3+Fe2O3);钙比 (CaO/SiO2);铝硅比(A/S);铁铝比(F/A);生料浆液 固比;溶出液固比

1916年提出石灰石+矿石的两成分烧结法;

1936-1940年前苏联科学家对烧结法进行了完善和改 进,日臻成熟。

Al2O3

NaOH

NaAl(OH)4

SiO2 Bayer法铝硅分离

Al2O3

NaOH or Na2CO3+CaO

Na2SiO2(OH)2+含硅化合物沉淀

Na2O.Al2O3 2CaO.SiO2

铝酸盐炉料烧结过程

烧结法氧化铝熟料溶出调整液配比计算的新方法

然 可 以通 过经 验公 式 求 出 , 整 个 计算 全 靠 手 工 完 但 成, 计算 时间 较 长 , 法 做 到 快速 、 无 高效 。氧 化 铝生

产过 程是 一个 动态 平 衡 , 同时 因 各 种 意外 情 况 也会 造成 洗液 成分 的较 大 变 化 , 往 造成 部 分 数 据成 负 往

线性规 划 这一理 论成 熟 , 算 简单精 确 , 应性 强 的 计 适

仪 k溶 出浆液苛 性 比、 c碳碱 浓 度 。在 实 际 生产 中 , N

根据熟 料及 各种 洗 液 的组 份 , 定 上 述 的各 种指 标 设 的范 围进 行 各种 洗 液 量 的 调配 。 山东 铝 厂 、 州 铝 郑 厂等老 厂在 长期实 际操 作 中积 累 了人 工计算 各组 份

值 , 而失 去指 导 意 义 。如 何将 繁重 的计 算 工作 交 从 给计算 机 , 建立更 为 精确 的数 学模 型 , 我们 将应 用规 划求解 这一 计算 程式 完成 上述 工作 。

影 响到后续 分离 沉降 的操作 。熟 料溶 出过 程不 仅仅 是 熟料 与几 种洗 液 的混 合 , 溶 出过 程 有 着 复杂 的 在 理 化反应 , 中又 有大 量有 害 的副反应 和二 次反 应 , 其

烧 结法 氧化 铝 熟 料 溶 出调 整 液 配 比计 算 的新 方 法

陈 阳

( 南 神火 集 团香 江 佛 光 有 限 公 司 , 南 平 顶 山 4 7 0 河 河 6 50)

摘

要: 运用计算机辅助运算研究 了烧结法 氧化铝 熟料溶 出过程 调整液配 比, 阐述 了计 算机规划 求解法在配 比过程 中的快速高效及其灵 活性 和实用性 , 并推倒建立 了相应 的数 学模型 , 为 溶 出调整液配制计算方法 的改进从理论上进行 了拓展 。

粉煤灰提取氧化铝现状及工艺研究进展

粉煤灰提取氧化铝现状及工艺研究进展作者:于晓东来源:《中国化工贸易·下旬刊》2020年第06期摘要:粉煤灰作为一种工业废渣,会对环境和人类生存造成严重的危害。

目前,利用高铝粉煤灰提取氧化铝是粉煤灰综合利用研究的一大热点。

本文从高铝粉煤灰的排放及利用出发,通过研究高铝粉煤灰的特点,综述了从高铝粉煤灰中提取氧化铝的技术,并分析各个技术的优缺点,最后展望从高铝粉煤灰提取氧化铝技术。

关键词:粉煤灰;氧化铝;技术粉煤灰是燃煤锅炉随烟气排出的固体废弃物,它是煤在高温燃烧时其中杂质熔融,是制备氧化铝和氢氧化铝的很好资源。

高铝粉煤灰比普通的粉煤灰中Al2O3含量近高一倍,接近于传统铝土矿(一般在55%~65%)的含量,是一种十分重要的非传统铝资源。

目前,粉煤灰主要利用于建筑生产水泥、砌砖、制作微晶玻璃、农业改良土壤、生产肥料、环保废水处理、烟气脱硫等方面。

除了以上这些粉煤灰利用的传统领域之外,我国大力积极引导企业开展高铝粉煤灰的综合利用。

科研工作者根据高铝粉煤灰的特点,提高对其资源化利用,开始着眼于粉煤灰内铝硅等主量元素和稼、锗、镍、钒等微量元素的提取,实现高铝粉煤灰的资源综合利用。

1 粉煤灰的危害从煤燃烧后的烟气中搜捕下来的细灰称为粉煤灰,是燃煤发电厂排出的主要固体废弃物。

粉煤灰是中国当前排放量较大的工业废渣之一,并且随着电力工业的发展,燃煤电厂的粉煤灰排放量逐年增加。

大量粉煤灰不加处理,会产生扬尘,污染大气;若排入水系会造成河流淤塞,而其中的有毒化学物质还会对人体和生物造成危害;若建灰场堆存处理,会占用大量土地,一次性投资较高,且遇水容易使粉煤灰中的重金属元素渗透到土壤里,污染环境。

2 粉煤灰提取氧化鋁的工艺技术目前,从粉煤灰中提取氧化铝的技术主要有:碱法、酸法、酸碱联合法。

2.1 碱法碱法是目前粉煤灰提取氧化铝工艺使用最广泛的技术,具有代表性的是石灰石烧结自粉化法和碱石灰烧结法。

2.1.1 石灰石烧结自粉化法石灰石烧结自粉化法是从粉煤灰中提取氧化铝较为成熟的工艺,工艺过程主要包括:烧结、熟料自粉化、溶出、脱硅、炭化、煅烧几个工序。

Na2SO4掺杂含MgO铝酸钙熟料的结构表征及浸出性能

Na2SO4掺杂含MgO铝酸钙熟料的结构表征及浸出性能王波;荣朔;楚维钦;郝圆亮;孙会兰【摘要】使用分析纯MgO、CaCO3、SiO2、Al2O3与Na2SO4在1350℃保温1 h合成了掺杂Na2SO4的含MgO铝酸钙熟料,在Na2CO3溶液体系下研究了其氧化铝浸出性能,通过XRD等分析手段对其晶体结构和自粉化性能进行了研究。

结果表明,Na2SO4可以显著提升铝酸钙熟料的浸出性能,Na2SO4掺杂量由0%提高到4%,熟料的氧化铝浸出率由61.89%提高到92.01%,继续添加Na2SO4,浸出性能趋于稳定。

由 XRD 结果可知, Na2SO4促使20CaO·13Al2O3·3MgO·3SiO2(Q相)发生分解并使其转变为12CaO·7Al2O3(C12A7)。

Na+进入C12A7晶格引起晶格畸变,从而提高C12A7的氧化铝浸出性能。

Na2SO4的加入降低了熟料的自粉化性能, Na2SO4掺杂量由0%提高到6%,熟料的自粉率由97.46%下降到85.34%,当 Na2SO4掺杂量达到10%后,熟料自粉率仅为36.3%。

%MgO-containing calcium aluminate clinkers doped with Na2SO4 were synthesized using analytical grade reagents of MgO, CaCO3, SiO2, Al2O3, and Na2SO4 at 1350℃ for 1 h. The clinkers were studied for leaching performance in sodium carbonate solution, and for crystal structure and self-disintegrating performance by XRD and SEM. Doping Na2SO4 improved leaching performance of clinkers. WhenNa2SO4 content was raised from 0% to 4%, Al2O3 leaching ratio of clinkers increased from 61.89% to 92.01%. The leaching tended to be stabilized with further increase of Na2SO4 dopant. XRD results showedthat doping Na2SO4 caused phase transformation from20CaO·13Al2O3·3MgO·3SiO2 (Q-phase) to 12CaO·7Al2O3 (C12A7). Na+intrusion into C12A7 lattice forced lattice distortion, which probably promoted Al2O3 leaching. Na2SO4 dopant also deteriorated self-disintegration of clinkers. When Na2SO4 content increased from 0% to 6%, self-disintegrating ratio decreased from 97.46% to 85.34%, respectively. It further decreased to 36.3% for clinker with 10%Na2SO4 dopant.【期刊名称】《化工学报》【年(卷),期】2017(068)001【总页数】6页(P467-472)【关键词】铝酸钙;烧结;氧化铝浸出;Q相;Na2SO4掺杂【作者】王波;荣朔;楚维钦;郝圆亮;孙会兰【作者单位】河北科技大学材料科学与工程学院,河北省材料近净成形技术重点实验室,河北石家庄 050018;河北科技大学材料科学与工程学院,河北省材料近净成形技术重点实验室,河北石家庄 050018;河北科技大学材料科学与工程学院,河北省材料近净成形技术重点实验室,河北石家庄 050018;河北科技大学材料科学与工程学院,河北省材料近净成形技术重点实验室,河北石家庄 050018;河北科技大学材料科学与工程学院,河北省材料近净成形技术重点实验室,河北石家庄 050018【正文语种】中文【中图分类】TF803.21我国现为世界第一原铝生产国,截至2014年,原铝产量已占世界总产量的46%[1-2],我国铝土矿因长期开采而保有储量迅速下降,铝土矿资源供需失衡的现象日益突出。

熟料烧结(一)

结温度、正烧结温度、过烧结温度。而炉料从近烧结温度到过烧结温度所经过 的温度区间,叫烧结温度范围。一般来说,在炉料正常配方的情况下,近烧结 时液相量为5~~10%,正烧结时液相量为15~~20%,过烧结时液相量为大于 ~~20%以上。

提高一定温度,出现液相量较少,在凝结时,虽能把粉状炉料粘结成颗粒状,但熟 料孔隙度大,机械强度小,叫近烧结料。

又提高一定的温度,液相量达到一定的适当量时,才能出现颗粒度均匀,孔隙度大 并有一定机械强度的熟料,叫正烧结料。

又提高一定的温度,液相量较多时,产生的是致密而少孔的,机械强度很大的熟料, 叫过烧结料。

熟料烧结(一)

冷却带 从火焰后部到窑头的一带。高温熟料在冷却带由二次空气和窑头漏风冷却, 逐步冷却到1000以下下落到冷却机。 五、熟料窑结构示意图:

熟料烧结(二)之熟料窑系统

烧结温度范围和液相量控相量很少,在该温度时只能使炉料体现有少许收缩,但尚 不能把粉状炉料粘结成颗粒状(叫黄料)。

硫的来源 流程中的硫主要来源于矿石,烧结法更多的是由燃料带入,其次 是石灰、石灰石、碱粉和生产用水也带入一定量的硫。这些硫在烧结时候都 将与碱反应生成NA2SO4进入熟料,而在熟料溶出的时又部分进入铝酸钠溶 液。 硫对生产的危害 硫耗碱粉使碱耗增加。

熟料烧结(一)

熟料中的S升高对大窑操作带来困难,硫酸钠的熔点低,只有884度,并且能与碳酸 钠等生成熔点更低的化合物,使炉料在进入烧成带之前出现液相,硫酸钠熔体的黏 度大,容易使炉料粘挂在窑壁上,结成厚的副窑皮和结圈,因为硫酸钠熔体与高温 阶段出现的液相物质和作用是大不相同的。母液中NS的升高对蒸发作业带来困难。 排硫方法是生料掺煤(P79、97)。它的优点和作用是,可以少配氧化钠从而节约 碱,掺煤后烧制的熟料在正常情况下硫的负2价大于0.32%,是黑心大多孔,性脆, 可磨性好,由于性能好,不易产生过磨现象,溶出后赤泥为黑绿色,细度均匀适中, 从而提高了沉降槽的产能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硫铝酸钙熟料烧结过程相变规律与氧化铝溶出性能研究

硫铝酸钙(3CaO·3Al<sub>2</sub>O<sub>3</sub>·CaSO<sub>4</sub>)作为含硫铝酸钙熟料的主要成分,其溶出性能优异,C/A(CaO与

Al<sub>2</sub>O<sub>3</sub>摩尔比)低至1.33,相对传统石灰烧结法而言,能显著降低石灰配入量并提高熟料中氧化铝溶出性能。

本文以分析纯试剂为原料,通过XRD、SEM-EDS、TG-DSC、FTIR和粒度测试等手段研究了物料配比、温度制度以及Na<sub>2</sub>O掺杂对

CaO-Al<sub>2</sub>O<sub>3</sub>-SiO<sub>2</sub>-SO<sub>3</sub>体系物相转变、微观形貌、粉化性能以及氧化铝溶出性能的影响。

主要研究结果如下:1)烧结温度为1350℃、保温时间为2h时最佳物料配比为:C/A=1.0、A/S=2.0

(Al<sub>2</sub>O<sub>3</sub>与SiO<sub>2</sub>质量比);熟料中主要物相为3CaO·3Al<sub>2</sub>O<sub>3</sub>·CaSO<sub>4</sub>和β

-2CaO·SiO<sub>2</sub>,氧化铝溶出率为87.42%。

C/A=1.0、A/S=2.0时硫铝酸钙熟料最佳温度制度为:烧结温度为1250℃,保温时间为30min;熟料中主要物相包括

3CaO·3Al<sub>2</sub>O<sub>3</sub>·CaSO<sub>4</sub>和β

-2CaO·SiO<sub>2</sub>,氧化铝溶出率为86.41%。

2)为了实现低配钙比下高溶出率的目标,向C/A=0.8的

CaO-Al<sub>2</sub>O<sub>3</sub>-SiO<sub>2</sub>-SO<sub>3</sub>体系掺杂Na<sub>2</sub>O能显著提升熟料中氧化铝的溶出率;Na<sub>2</sub>O掺杂量低于4%时,Na<sub>2</sub>O的加入促使

3CaO·3Al<sub>2</sub>O<sub>3</sub>·CaSO<sub>4</sub>、

CaO·2Al<sub>2</sub>O<sub>3</sub>和

2CaO·Al<sub>2</sub>O<sub>3</sub>·SiO<sub>2</sub>向

CaO·Al<sub>2</sub>O<sub>3</sub>、2CaO·SiO<sub>2</sub>和

Na<sub>2</sub>SO<sub>4</sub>转化;Na<sub>2</sub>O掺杂量为

4<sup>1</sup>2%时,Na<sub>2</sub>O的加入促使

CaO·Al<sub>2</sub>O<sub>3</sub>、

3CaO·3Al<sub>2</sub>O<sub>3</sub>·CaSO<sub>4</sub>、

CaO·2Al<sub>2</sub>O<sub>3</sub>和

2CaO·Al<sub>2</sub>O<sub>3</sub>·SiO<sub>2</sub>向

2Na<sub>2</sub>O·3CaO·5Al<sub>2</sub>O<sub>3</sub>、

12CaO·7Al<sub>2</sub>O<sub>3</sub>和Na<sub>2</sub>SO<sub>4</sub>转化;Na<sub>2</sub>O掺杂量为12%时,熟料中

3CaO·3Al<sub>2</sub>O<sub>3</sub>·CaSO<sub>4</sub>消失,其中S元素以Na<sub>2</sub>SO<sub>4</sub>形式存在;在Na<sub>2</sub>O掺杂量为8%、A/S=2.0时,随着C/A增加,熟料中主要物相

12CaO·7Al<sub>2</sub>O<sub>3</sub>含量逐渐增

加,3CaO·3Al<sub>2</sub>O<sub>3</sub>·CaSO<sub>4</sub>和

2Na<sub>2</sub>O·3CaO·5Al<sub>2</sub>O<sub>3</sub>含量逐渐降低;当C/A=1.4时,3CaO·3Al<sub>2</sub>O<sub>3</sub>·CaSO<sub>4</sub>消失。

3)Na<sub>2</sub>O掺杂量为8%、A/S=2.0、C/A=0.7和C/A=0.8的物料随着烧结温度的增加和保温时间的延长,烧结熟料的物相组成不

变;3CaO·3Al<sub>2</sub>O<sub>3</sub>·CaSO<sub>4</sub>和

2Na<sub>2</sub>O·3CaO·5Al<sub>2</sub>O<sub>3</sub>含量逐渐升

高,12CaO·7Al<sub>2</sub>O<sub>3</sub>含量逐渐降低。

烧结温度为1250℃、保温时间为30min时,C/A=0.8的熟料氧化铝溶出率为93.68%。